Содержание

- 3. Акустические методы

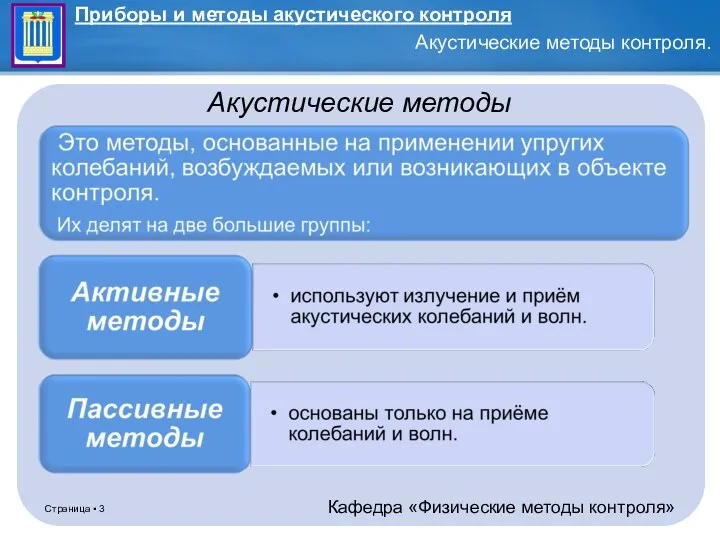

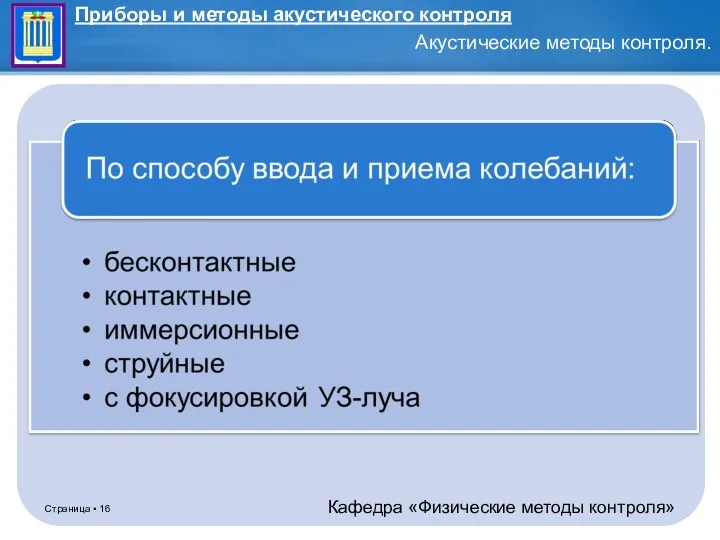

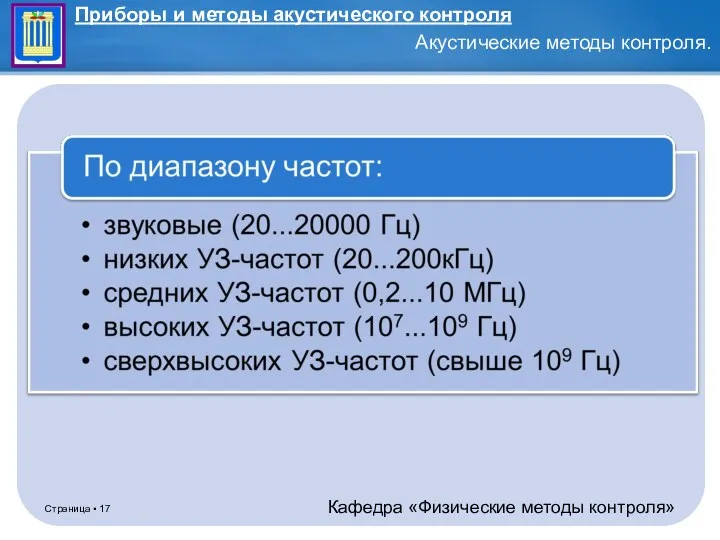

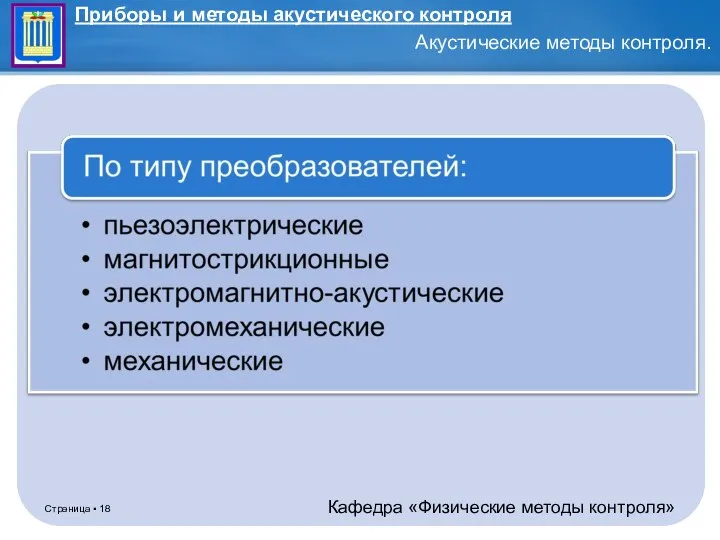

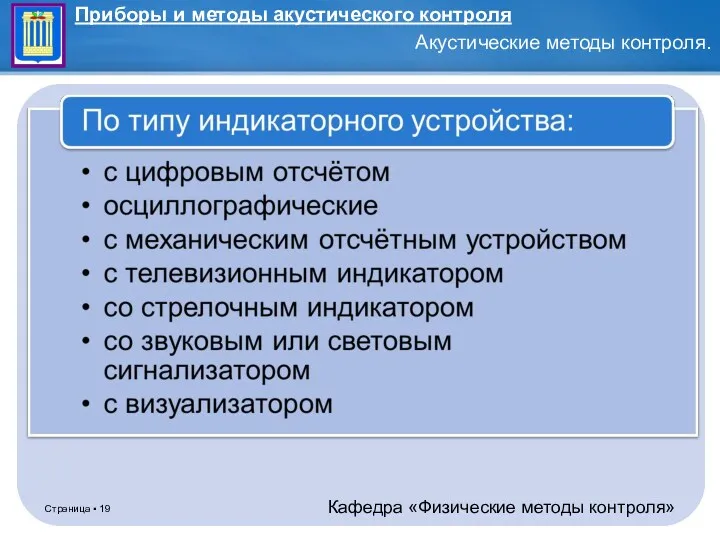

- 4. Вынужденных колебаний Свободных колебаний Комбинированные ПАСИВНЫЕ Отражения Собственных колебаний Импедансные Прохождения АКТИВНЫЕ АКУСТИЧЕСКИЕ МЕТОДЫ НК

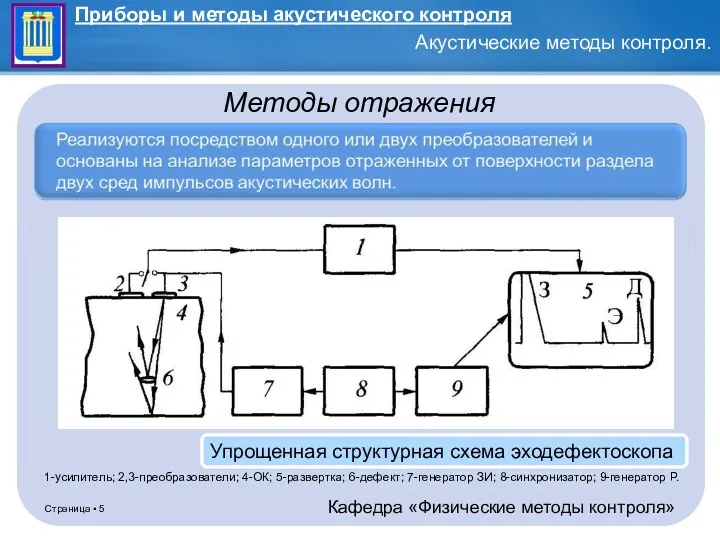

- 5. Методы отражения

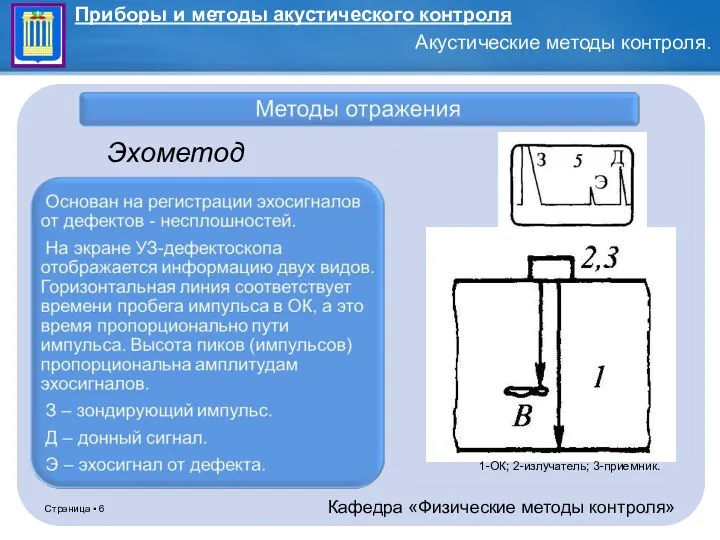

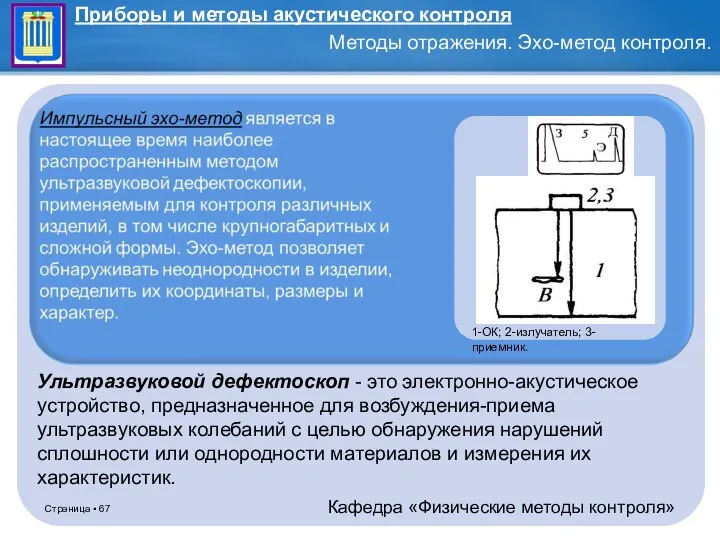

- 6. Эхометод

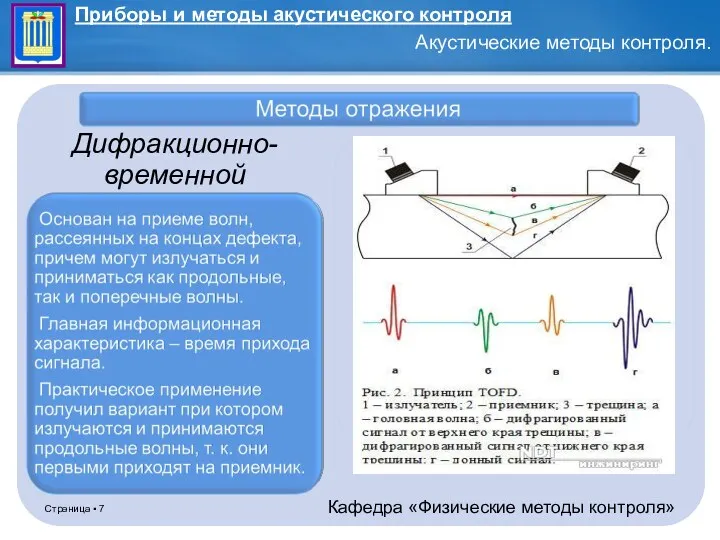

- 7. 1-ОК; 2-излучатель; 3-приемник. Дифракционно-временной

- 8. Методы прохождения

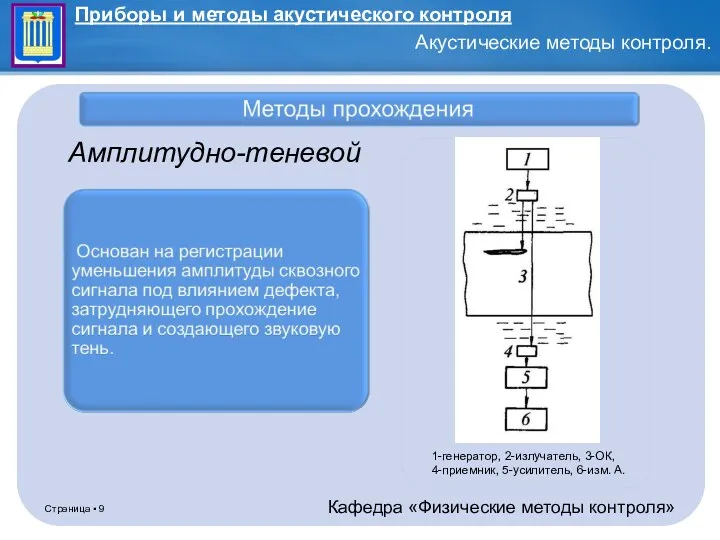

- 9. Амплитудно-теневой

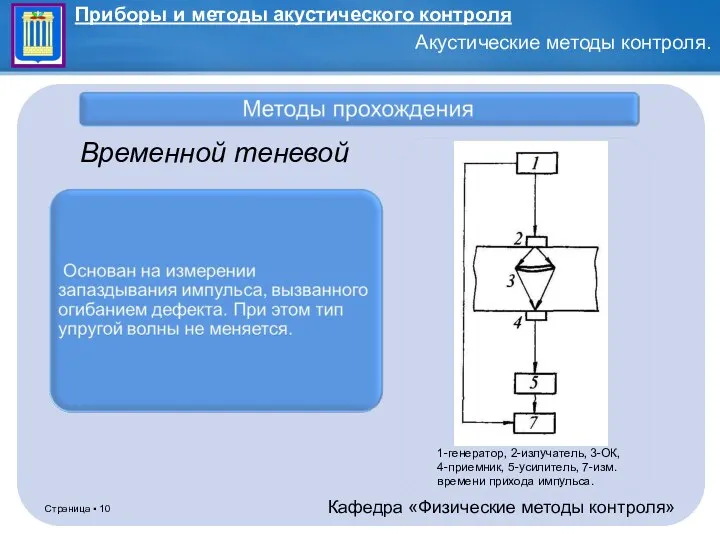

- 10. Временной теневой 1-генератор, 2-излучатель, 3-ОК, 4-приемник, 5-усилитель, 7-изм. времени прихода импульса.

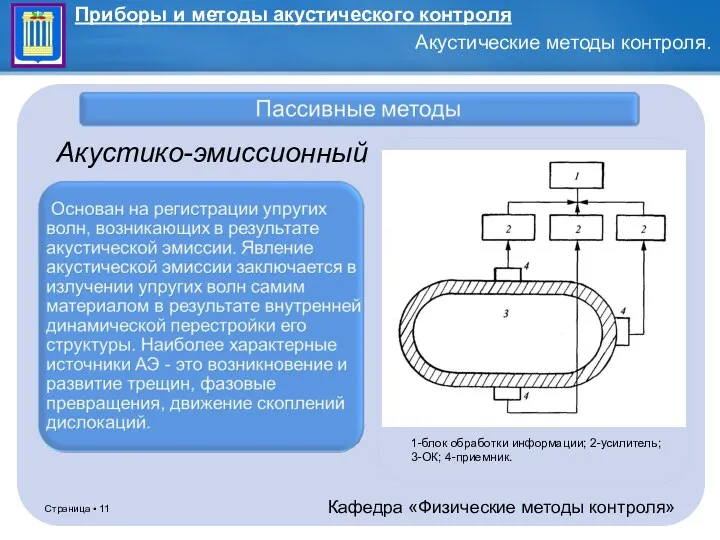

- 11. Акустико-эмиссионный

- 21. Дефектоскопы

- 22. Твердомеры

- 23. Толщиномеры

- 25. Акустический контакт достигается прижатием преобразователя к поверхности объекта, на которую предварительно наносится слой жидкости толщиной менее

- 26. Предполагает создание между преобразователем и объектом зазора толщиной порядка длины волны и заполнение его контактной средой.

- 27. Обеспечивает акустический контакт через слой жидкости толщиной больше пространственной длительности акустического импульса для импульсного излучения или

- 28. Акустические колебания в объекте контроля возбуждаются через слой воздуха (воздушно-акустическая связь) или с помощью электромагнитных, оптико-тепловых

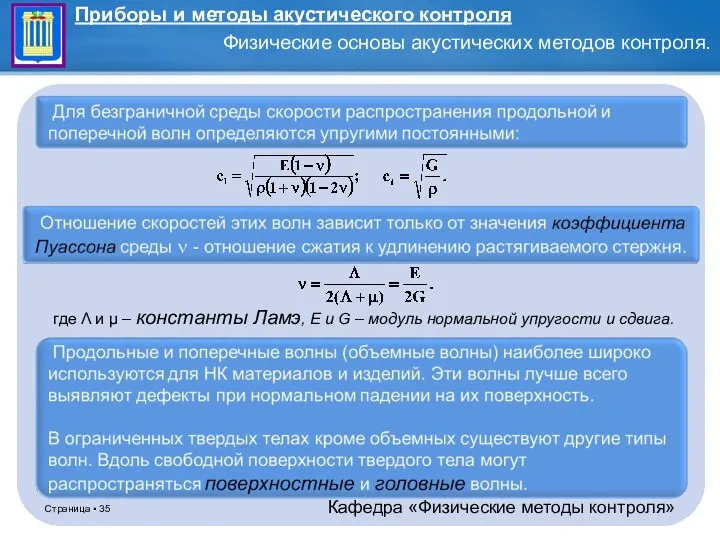

- 32. Основными параметрами ультразвуковой волны являются: и - смещение частиц относительно положения равновесия; v - колебательная скорость

- 35. где Λ и μ – константы Ламэ, E и G – модуль нормальной упругости и сдвига.

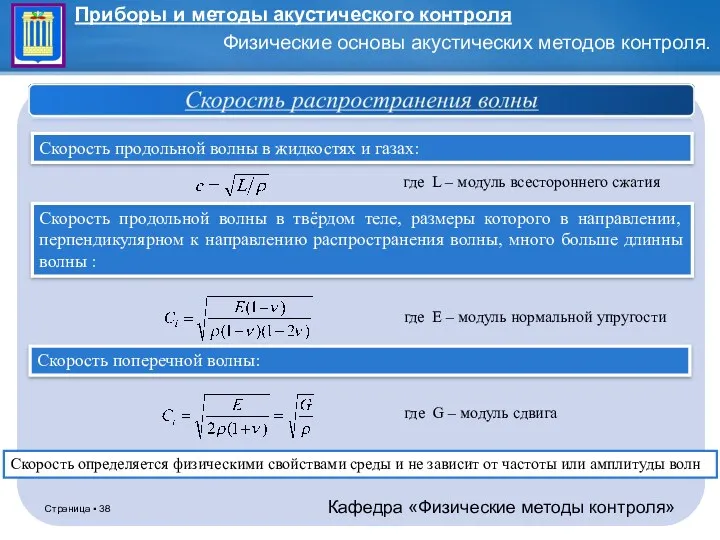

- 38. Скорость продольной волны в жидкостях и газах: где L – модуль всестороннего сжатия Скорость продольной волны

- 39. Представляет собой отношение акустического давления к колебательной скорости в бегущей волне: В большинстве случаев её можно

- 40. Характеризует ослабление волны в следствие необратимых потерь при её распространении в среде. Коэффициент затухания складывается из

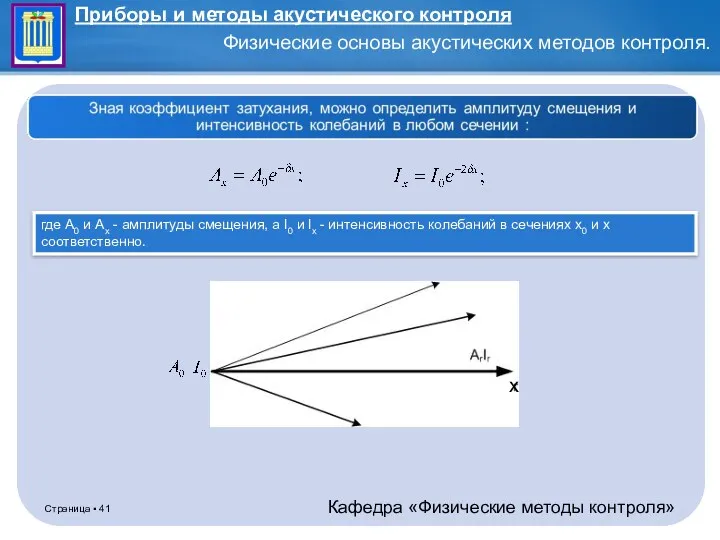

- 41. где A0 и Ах - амплитуды смещения, а I0 и Ix - интенсивность колебаний в сечениях

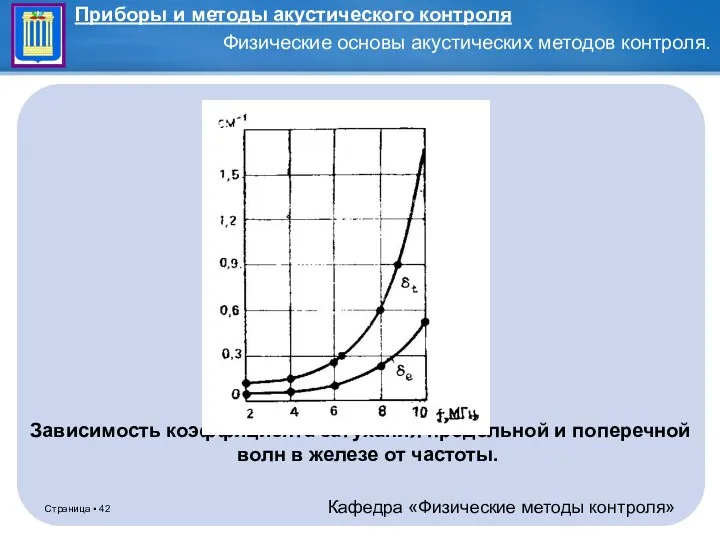

- 42. Зависимость коэффициента затухания продольной и поперечной волн в железе от частоты.

- 43. Зависимость коэффициента затухания продольных волн в сталях 15 (сплошные) и 40 (штриховые) от частоты

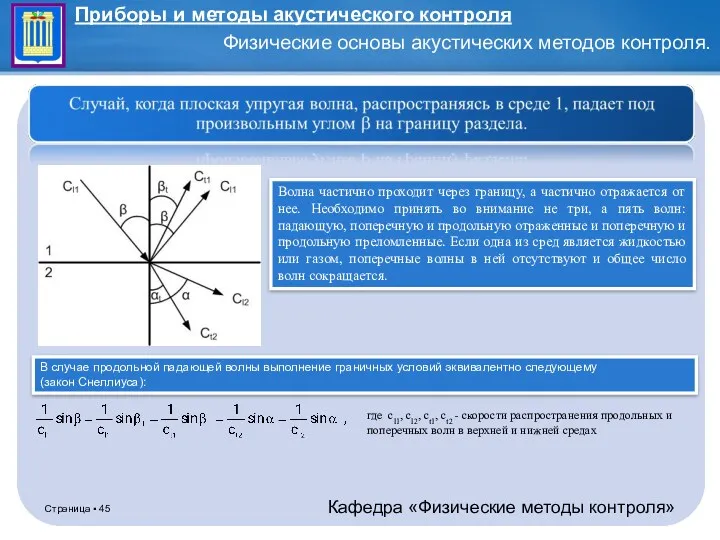

- 45. Волна частично проходит через границу, а частично отражается от нее. Необходимо принять во внимание не три,

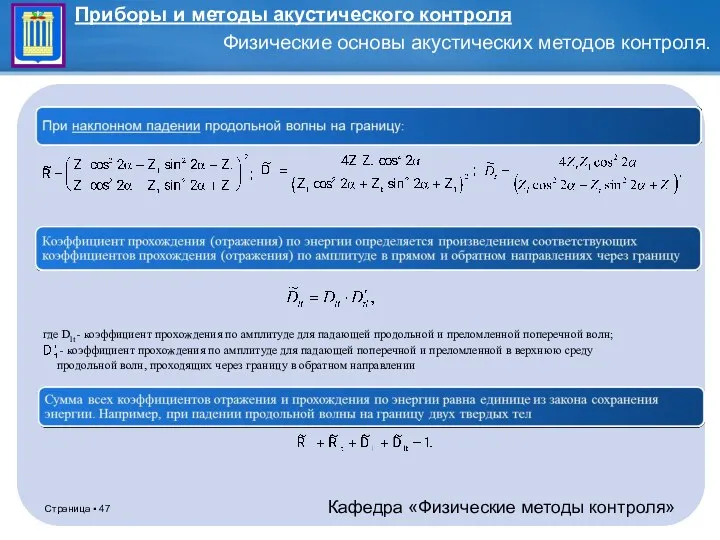

- 47. где Dlt - коэффициент прохождения по амплитуде для падающей продольной и преломленной поперечной волн; - коэффициент

- 48. В случае, когда скорость распространения падающей волны меньше, чем скорость распространения какой-либо преломленной (или отраженной) волны,

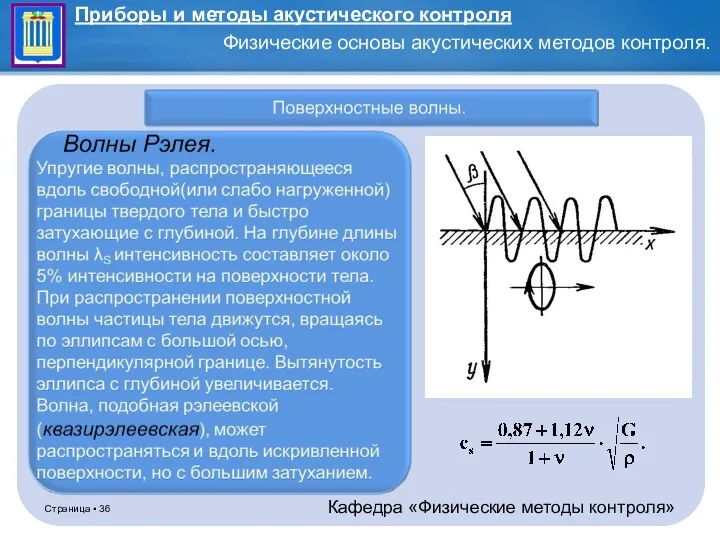

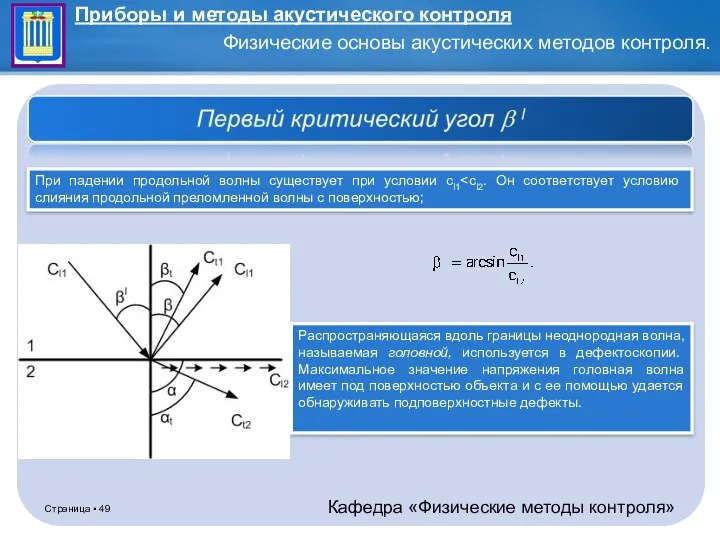

- 49. При падении продольной волны существует при условии cl1 Распространяющаяся вдоль границы неоднородная волна, называемая головной, используется

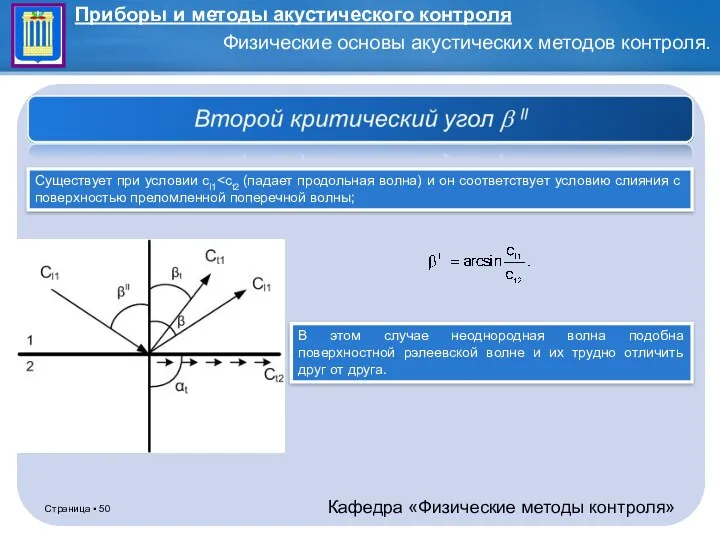

- 50. Существует при условии cl1 В этом случае неоднородная волна подобна поверхностной рэлеевской волне и их трудно

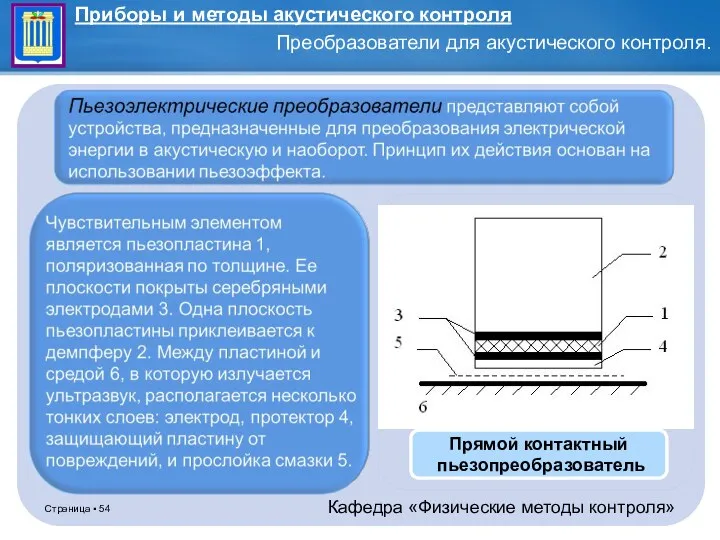

- 55. ПЭП классифицируются по следующим признакам: По типу волны, возбуждаемой в ОК, различают преобразователи продольных, сдвиговых, головных,

- 56. По способу размещения функций излучения и приема различают: совмещенные ПЭП, у которых один и тот же

- 57. Для основных типов ПЭП в России принято буквенно-цифровое обозначение, которое формируется следующим образом: первый знак -

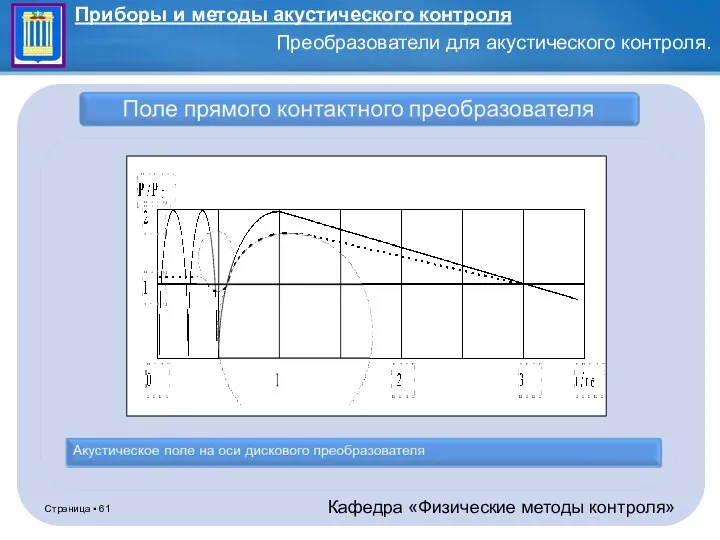

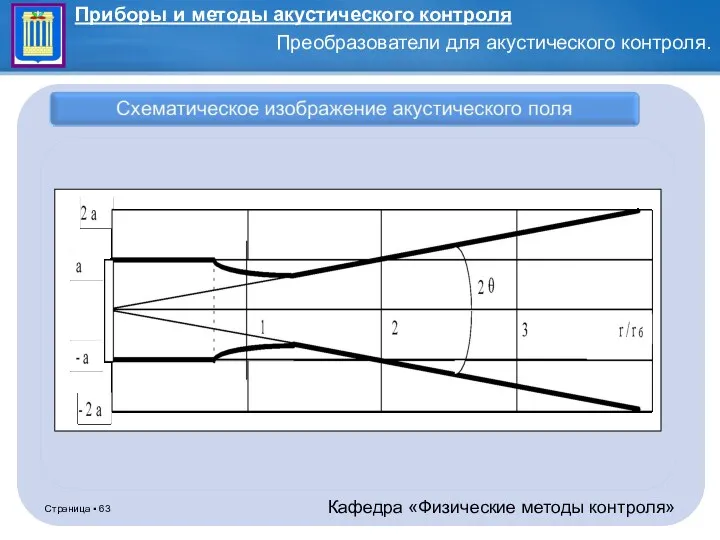

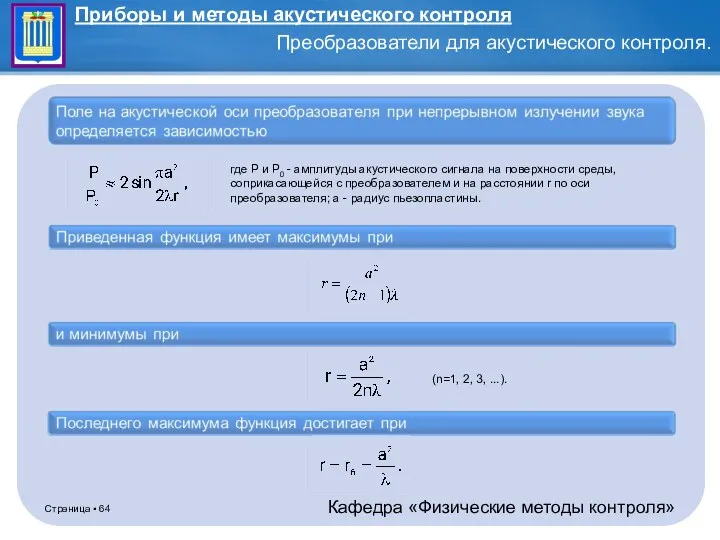

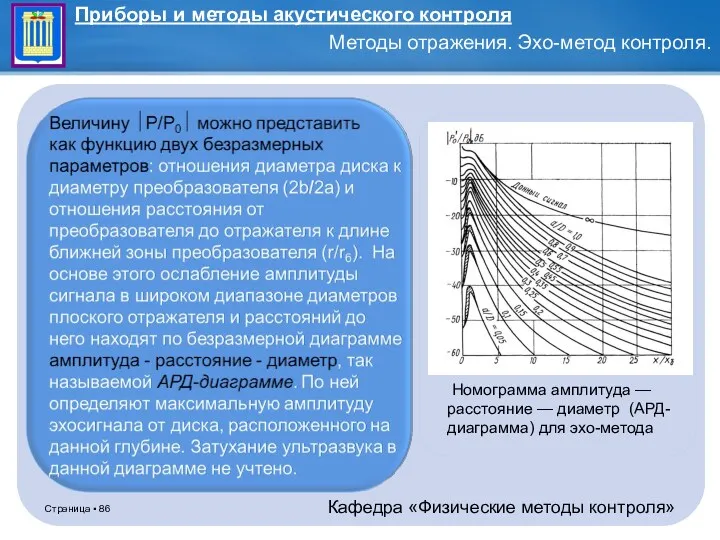

- 64. где P и P0 - амплитуды акустического сигнала на поверхности cреды, соприкасающейся с преобразователем и на

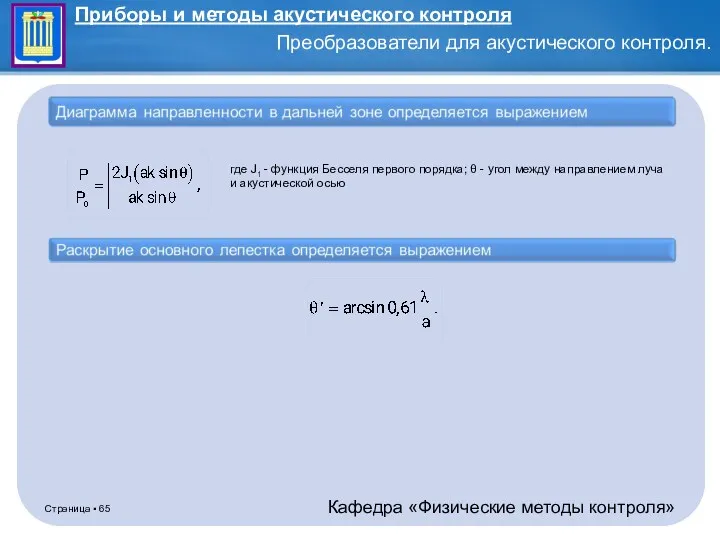

- 65. где J1 - функция Бесселя первого порядка; θ - угол между направлением луча и акустической осью

- 67. Ультразвуковой дефектоскоп - это электронно-акустическое устройство, предназначенное для возбуждения-приема ультразвуковых колебаний с целью обнаружения нарушений сплошности

- 68. В зависимости от функционального назначения дефектоскопы подразделяют на следующие группы: 1. Для обнаружения дефектов (пороговые дефектоскопы,

- 69. Дефектоскопы УД2-12, УД2-70, УД3-103, УД4-76

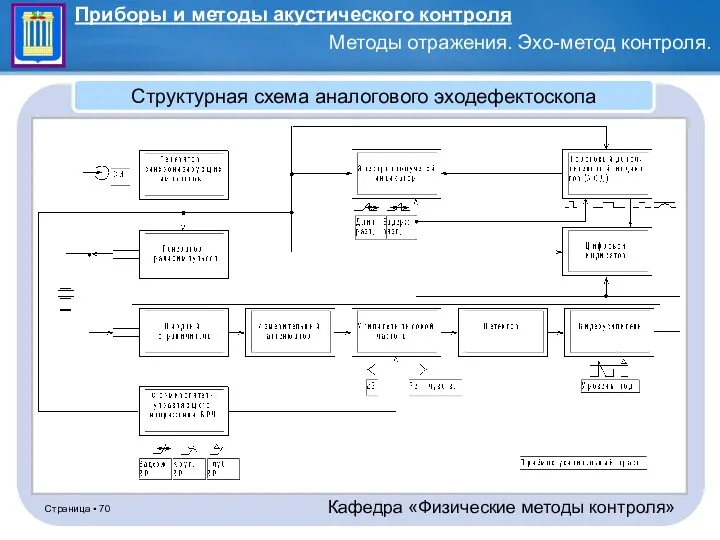

- 70. Структурная схема аналогового эходефектоскопа

- 71. Функциональная схема цифрового микропроцессорного дефектоскопа ПУ – пульт управления, ЦП – центральный процессор, ПЗУ – постоянное

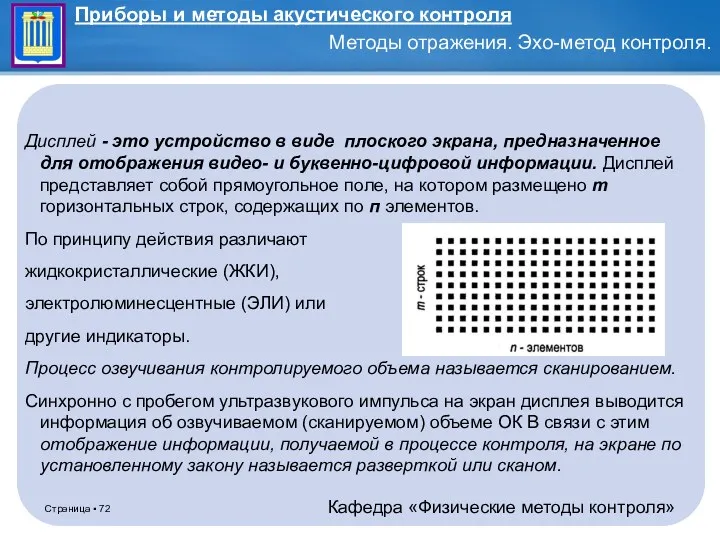

- 72. Дисплей - это устройство в виде плоского экрана, предназначенное для отображения видео- и буквенно-цифровой информации. Дисплей

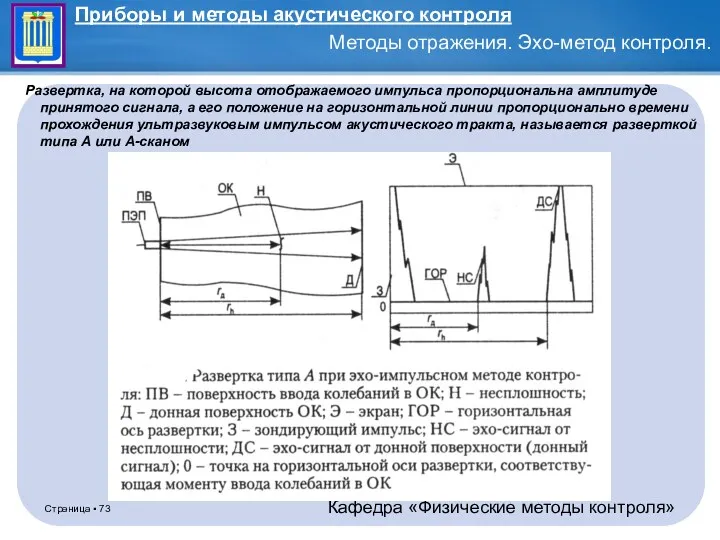

- 73. Развертка, на которой высота отображаемого импульса пропорциональна амплитуде принятого сигнала, а его положение на горизонтальной линии

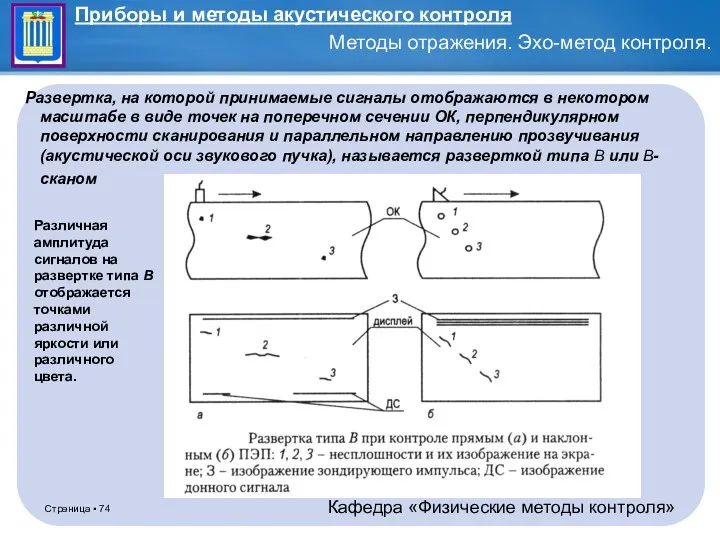

- 74. Развертка, на которой принимаемые сигналы отображаются в некотором масштабе в виде точек на поперечном сечении ОК,

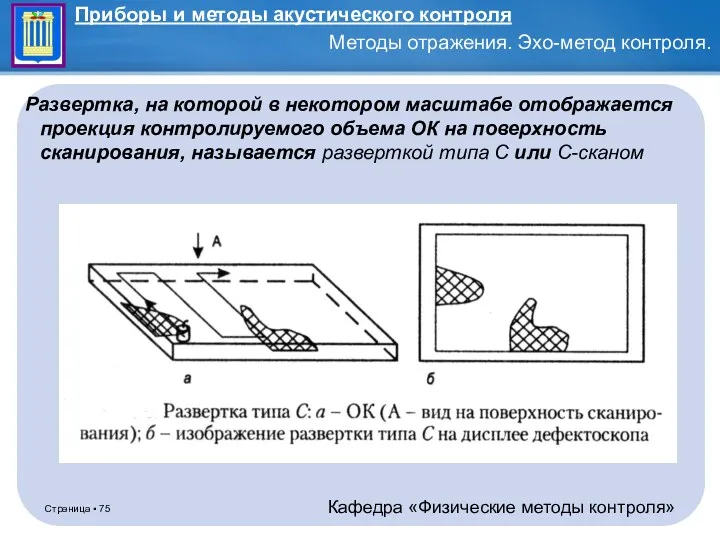

- 75. Развертка, на которой в некотором масштабе отображается проекция контролируемого объема ОК на поверхность сканирования, называется разверткой

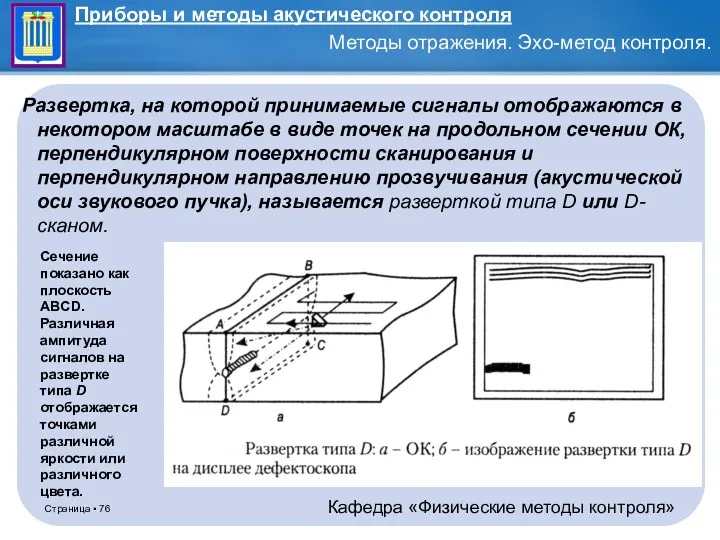

- 76. Развертка, на которой принимаемые сигналы отображаются в некотором масштабе в виде точек на продольном сечении ОК,

- 77. 4.2 Акустический тракт дефектоскопа

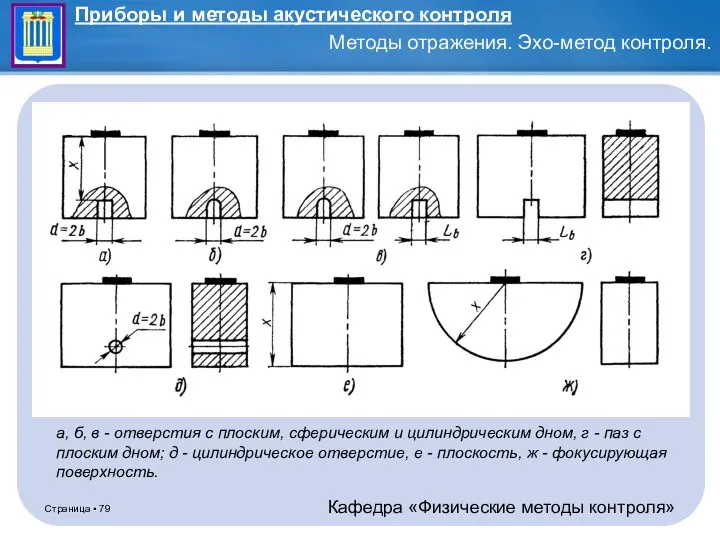

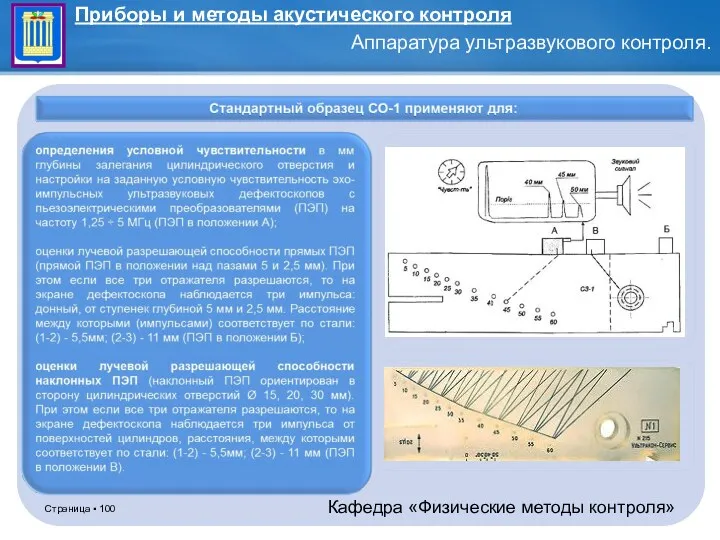

- 79. а, б, в - отверстия с плоским, сферическим и цилиндрическим дном, г - паз с плоским

- 80. Схема акустического тракта наклонного совмещенного преобразователя

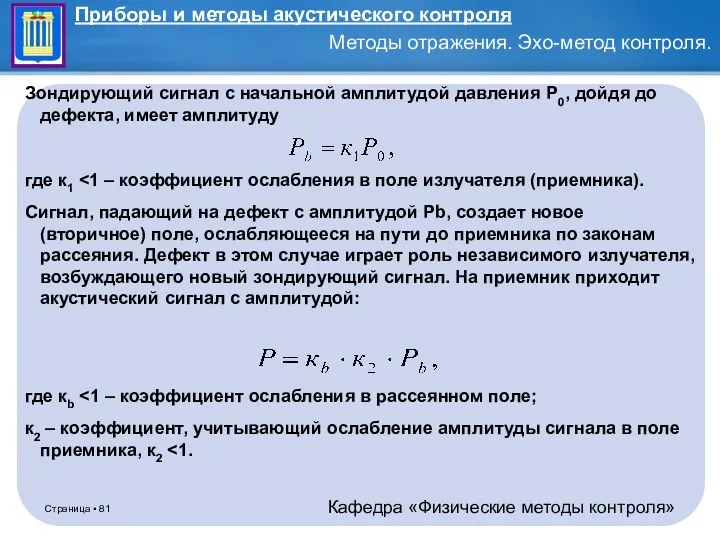

- 81. Зондирующий сигнал с начальной амплитудой давления Р0, дойдя до дефекта, имеет амплитуду где к1 Сигнал, падающий

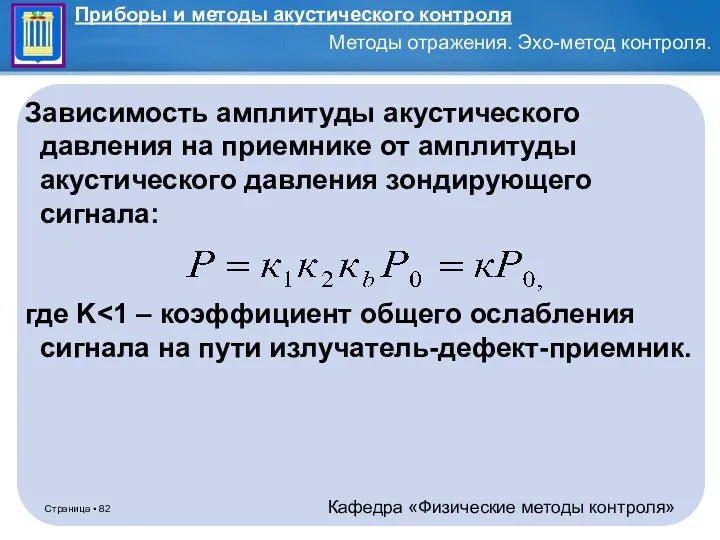

- 82. Зависимость амплитуды акустического давления на приемнике от амплитуды акустического давления зондирующего сигнала: где K

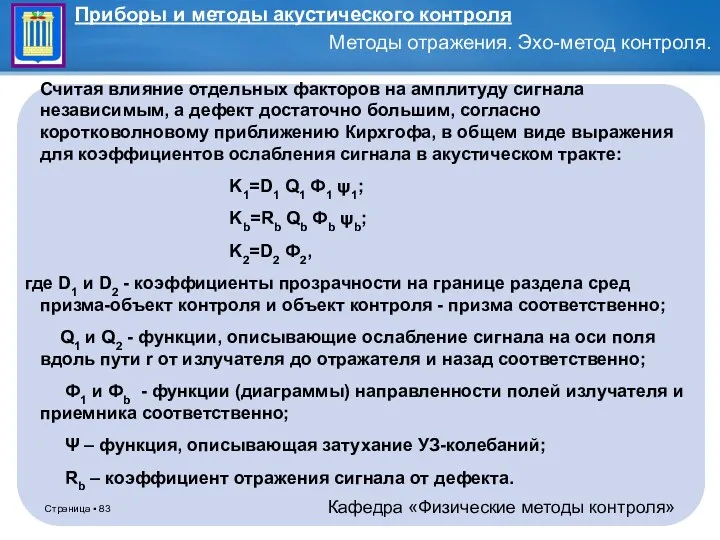

- 83. Считая влияние отдельных факторов на амплитуду сигнала независимым, а дефект достаточно большим, согласно коротковолновому приближению Кирхгофа,

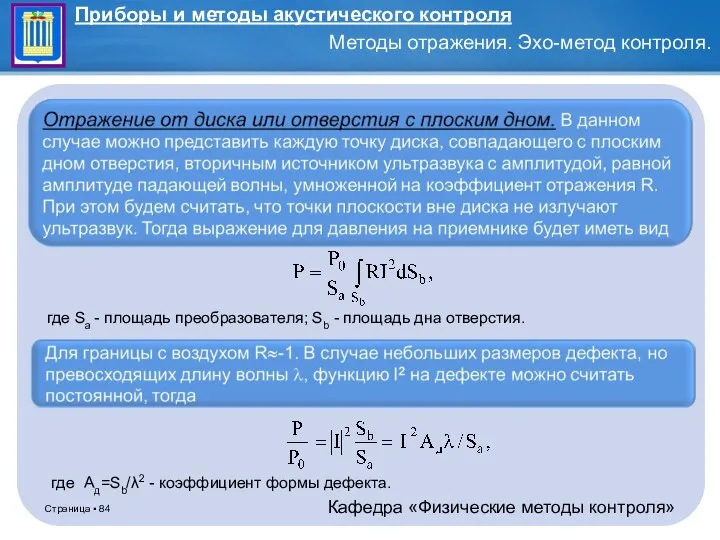

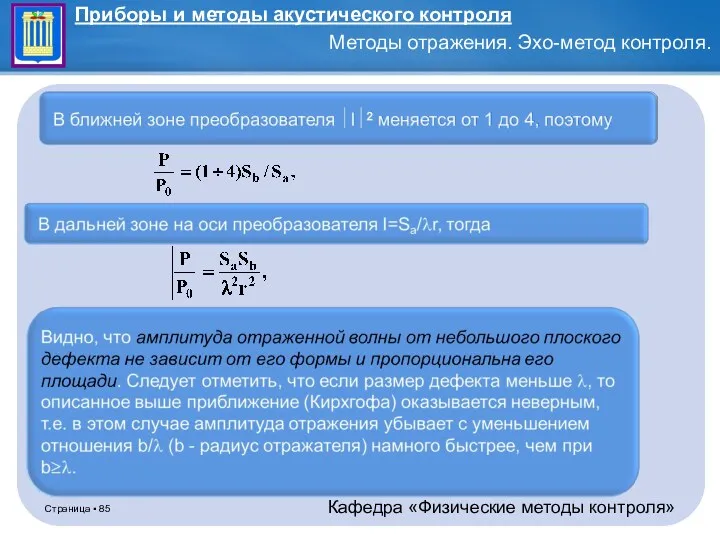

- 84. где Sa - площадь преобразователя; Sb - площадь дна отверстия. где Aд=Sb/λ2 - коэффициент формы дефекта.

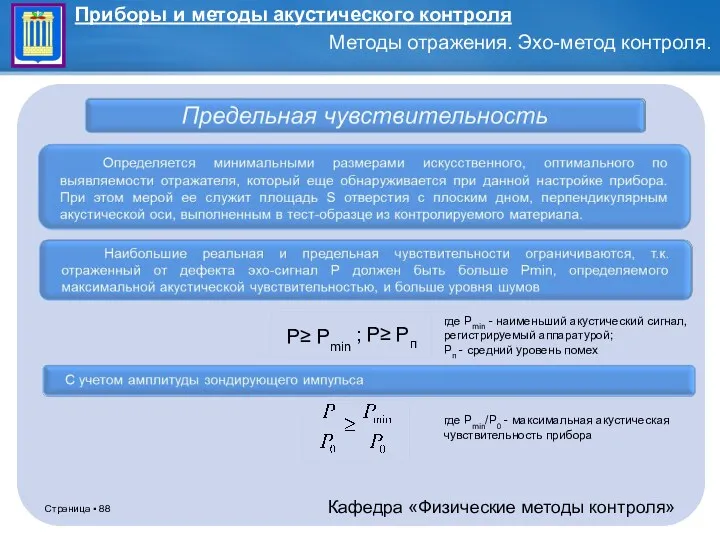

- 88. P≥ Рmin ; P≥ Рп где Рmin - наименьший акустический сигнал, регистрируемый аппаратурой; Pп - средний

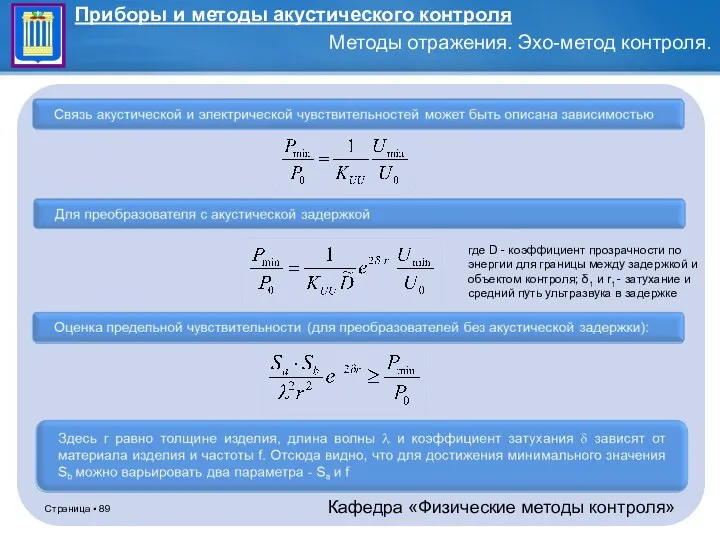

- 89. где D - коэффициент прозрачности по энергии для границы между задержкой и объектом контроля; δ1 и

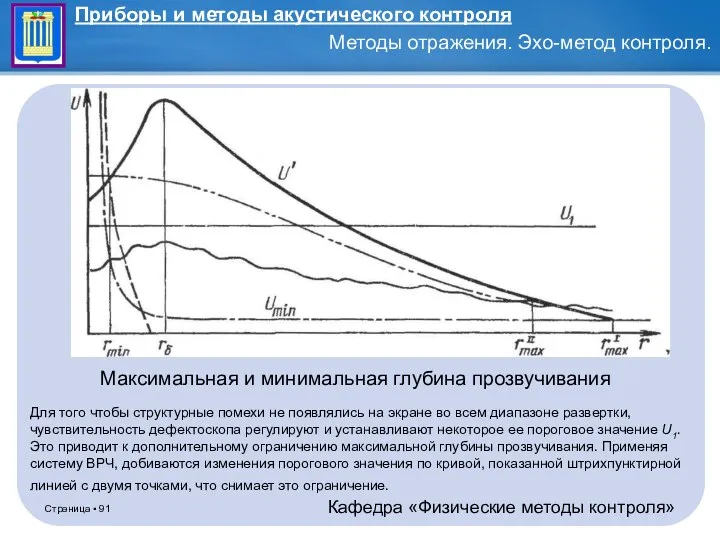

- 91. Максимальная и минимальная глубина прозвучивания Для того чтобы структурные помехи не появлялись на экране во всем

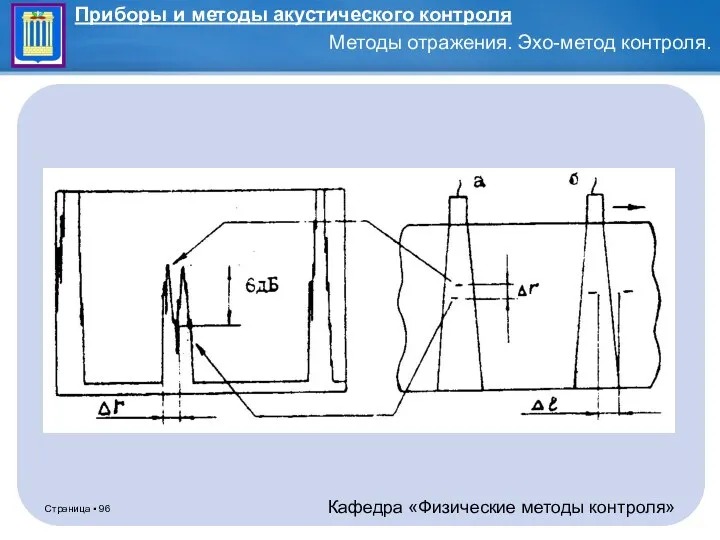

- 93. 6 дБ При экспериментальном определении мертвой зоны дефект считается выявленным, если впадина между зондирующим импульсом и

- 95. где Δrэ и cэ - разрешающая способность и скорость звука в оргстекле

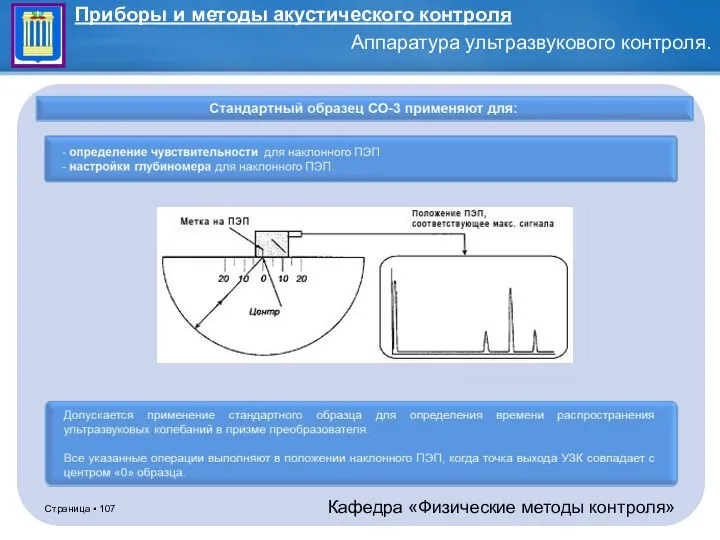

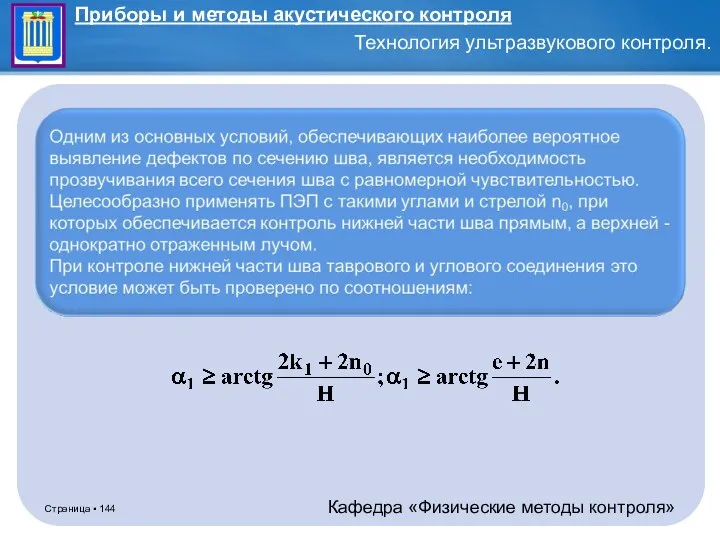

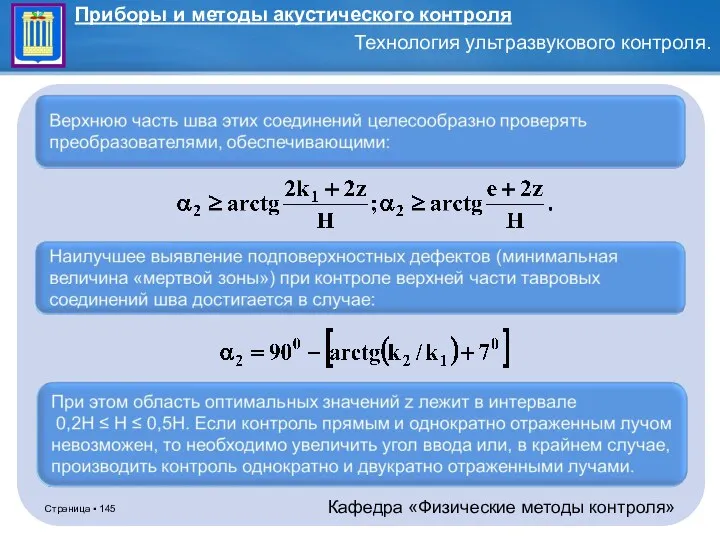

- 110. Во многих отраслевых нормативных документах используются понятия «объем контроля» и «объем сканирования». Под термином «объем контроля»

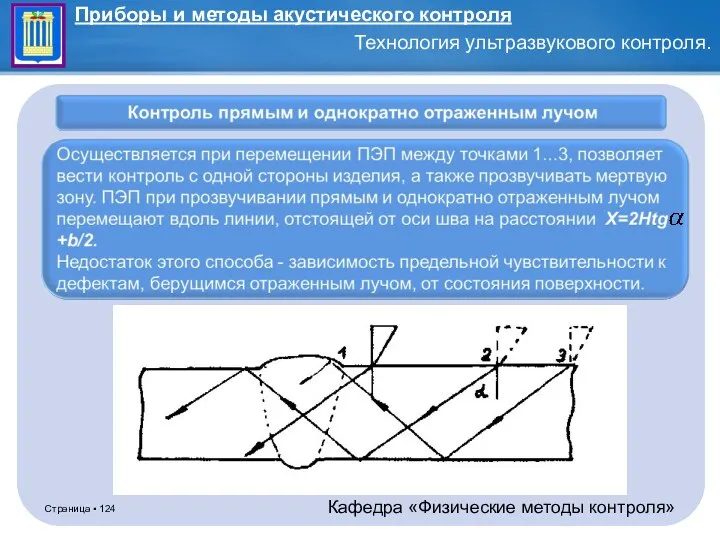

- 111. Ширина подготовленной под контроль зоны с каждой стороны шва должна быть не менее Htg + А

- 112. Операции по настройке чувствительности дефектоскопа, ВРЧ и скорости развертки должны производиться в соответствии с рекомендациями нормативно-технических

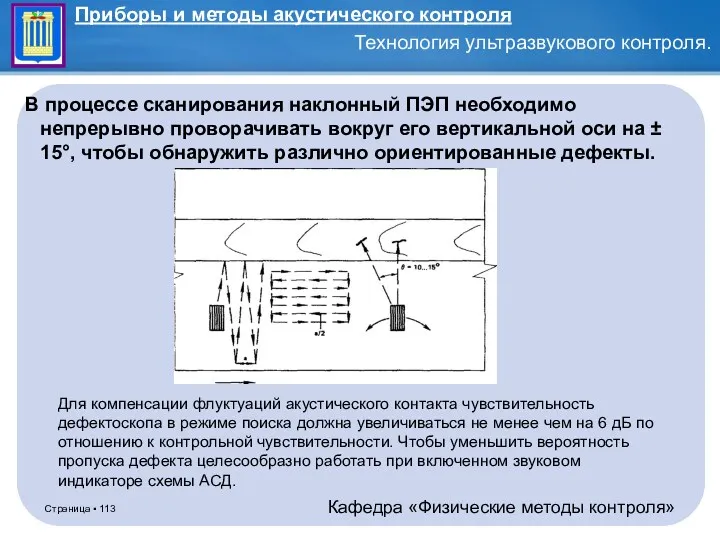

- 113. В процессе сканирования наклонный ПЭП необходимо непрерывно проворачивать вокруг его вертикальной оси на ± 15°, чтобы

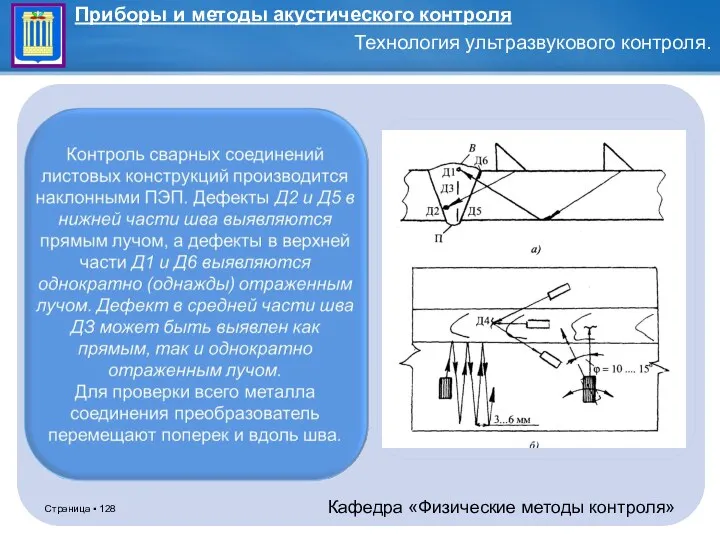

- 114. В сварных соединениях УЗ прозвучиванию и оценке подлежит металл шва, зоны сплавления и термического влияния. При

- 115. Оценка степени допустимости обнаруженной несплошности и перевод ее в разряд дефекта производятся по степени соответствия измеренных

- 116. Технология ультразвукового контроля и оценки качества сварных соединений состоит из последовательности следующих операции: 1) ознакомление с

- 117. 7) оценка шероховатости и волнистости поверхности ОК в нескольких точках с целью определения величины корректирующей поправки;

- 118. 14) проведение сканирования вдоль оси шва по околошовной зоне и металлу шва (в случае его удаления

- 119. 16) при обнаружении на экране в рабочей зоне сигнала оператор переходит па контрольный уровень чувствительности и

- 120. 17) если параметры дефекта находятся на грани допустимости, или у оператора возникают какие-либо сомнения в правильности

- 121. 19) результаты всех операций и измерений фиксируются, а дефектная зона маркируется на ОК; 20) при использовании

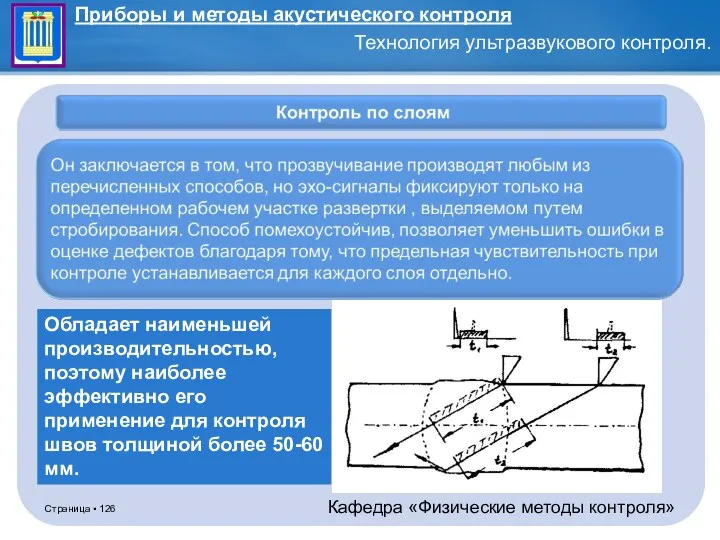

- 126. Обладает наименьшей производительностью, поэтому наиболее эффективно его применение для контроля швов толщиной более 50-60 мм.

- 129. Швы толщиной 3,5-15 мм. Для сварных швов листовых конструкций, выполненных односторонней электродуговой сваркой или в среде

- 130. Швы толщиной 16-40 мм. В швах, выполненных односторонней сваркой, также велико влияние ложных сигналов от провисания

- 131. Швы толщиной 41-120 мм. Эти швы выполняются двусторонней сваркой или односторонней сваркой с подваркой корня. Обычно

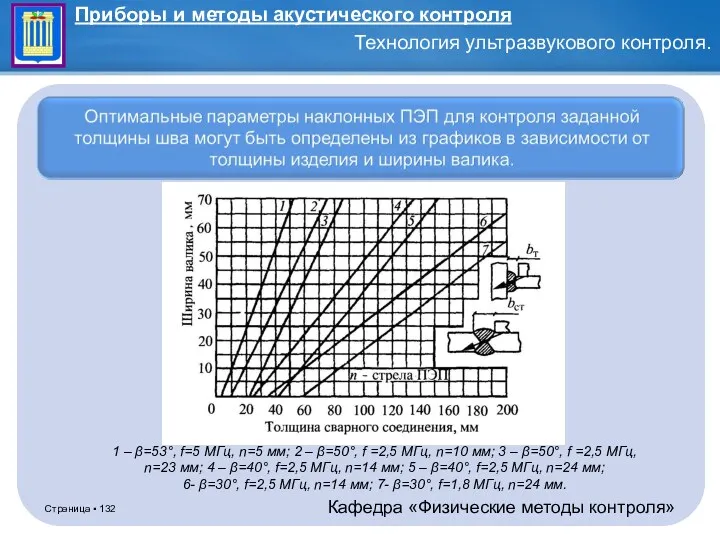

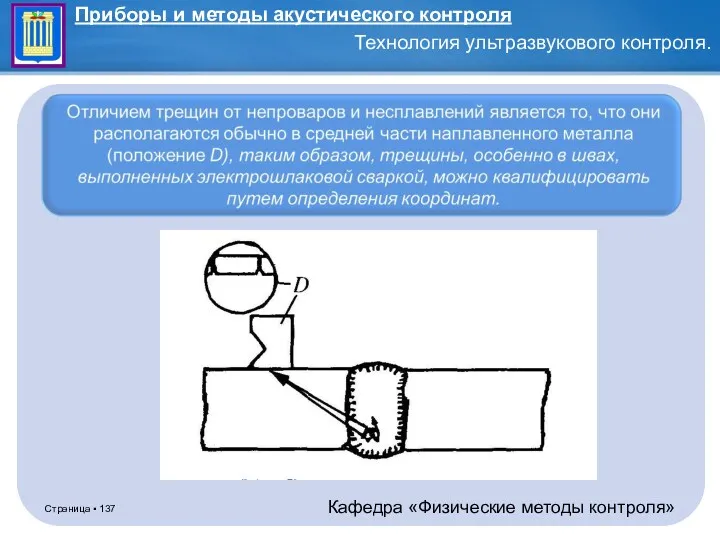

- 132. 1 – β=53°, f=5 МГц, n=5 мм; 2 – β=50°, f =2,5 МГц, n=10 мм; 3

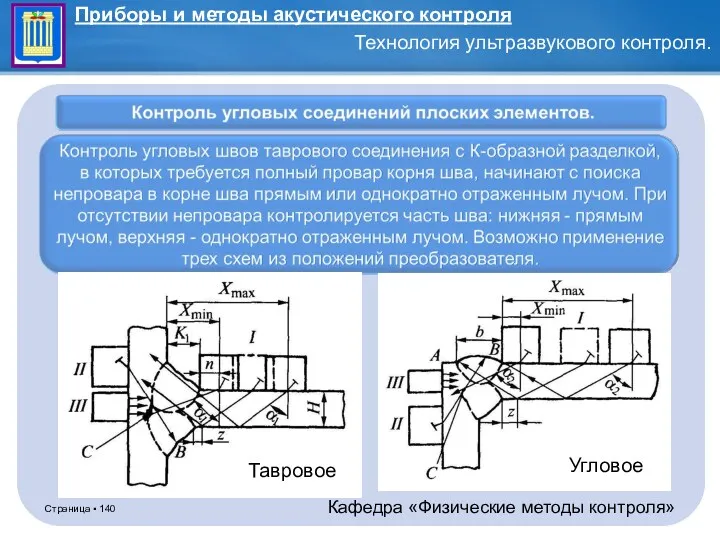

- 139. Обычно применяются совмещенные наклонные ПЭП с углом ввода 65°-70° на частоту 4-5 МГц. Настройка чувствительности и

- 140. Тавровое Угловое

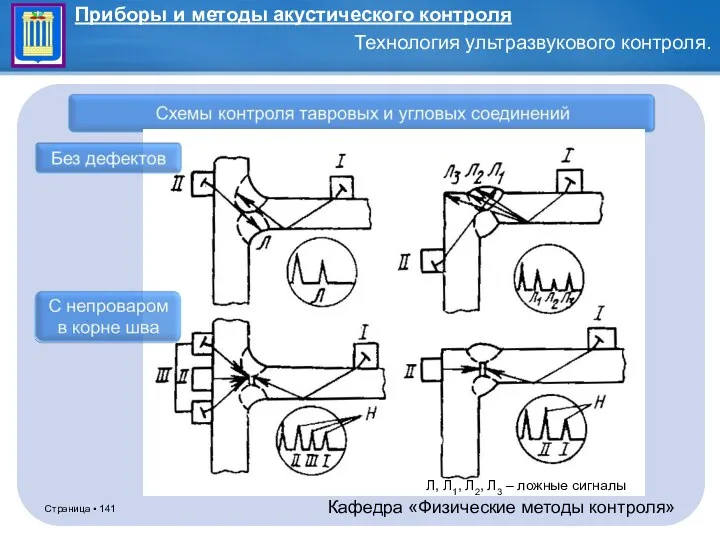

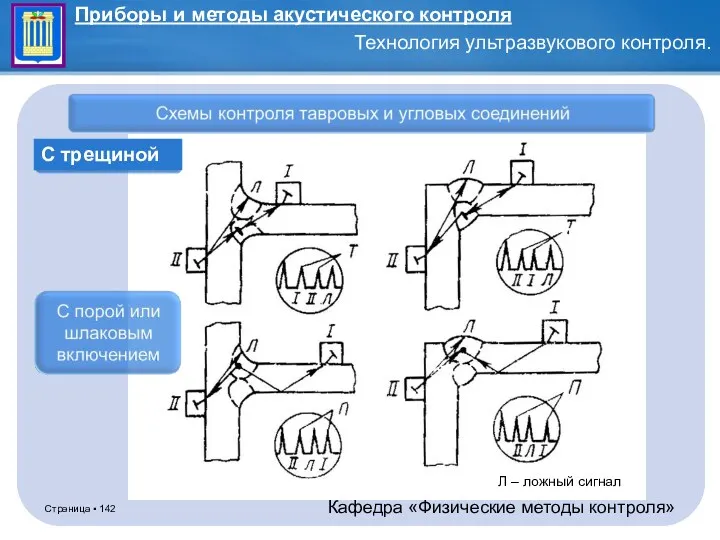

- 141. Л, Л1, Л2, Л3 – ложные сигналы

- 142. Л – ложный сигнал С трещиной

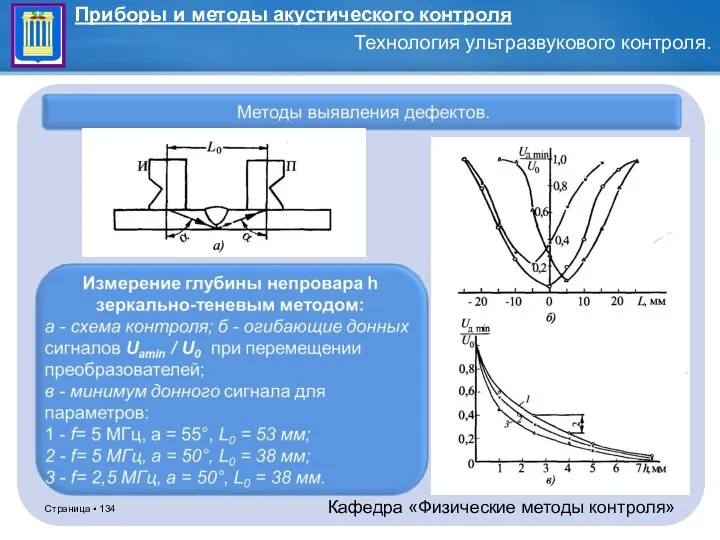

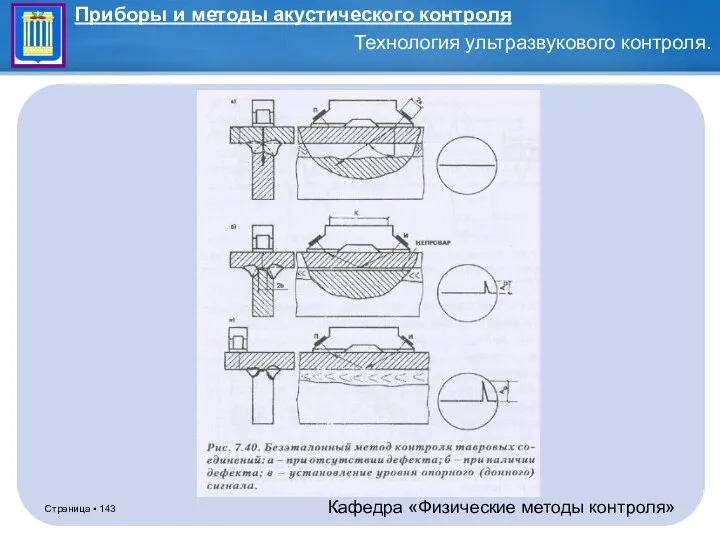

- 146. После нахождения оптимальных углов ввода устанавливаются зона перемещения преобразователей xmin и xmax и соответствующий ей рабочий

- 148. Скачать презентацию

Тертя. Сили тертя. Коефіцієнт тертя ковзання. Тертя в природі й техніці

Тертя. Сили тертя. Коефіцієнт тертя ковзання. Тертя в природі й техніці Оптические явления

Оптические явления Diodo shockley

Diodo shockley Основные теоремы электростатики. Тема 2

Основные теоремы электростатики. Тема 2 Глаз и зрение. Оптические иллюзии. (8 класс)

Глаз и зрение. Оптические иллюзии. (8 класс) Новые средства измерения температуры АО НПП Эталон

Новые средства измерения температуры АО НПП Эталон Системы ПТУ 2

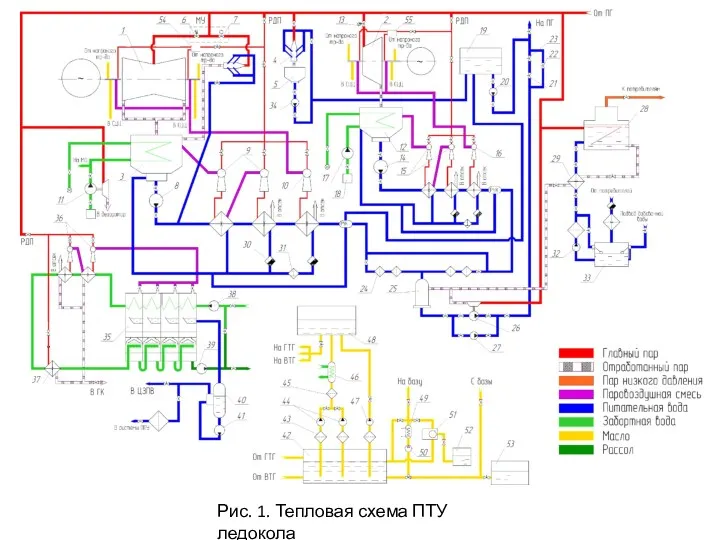

Системы ПТУ 2 Rotation of rigid bodies. Angular momentum and torque. Properties of fluids. Lecture 4

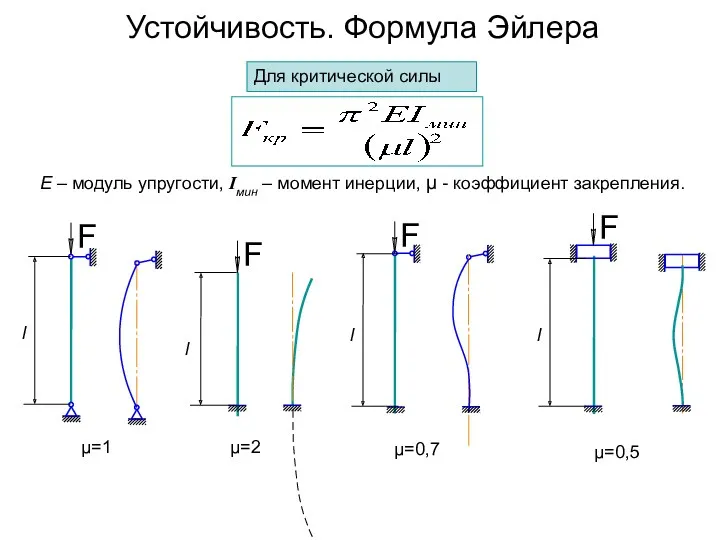

Rotation of rigid bodies. Angular momentum and torque. Properties of fluids. Lecture 4 Устойчивость. Формула Эйлера

Устойчивость. Формула Эйлера Методы измерения и приборное обеспечение радиационно-экологического мониторинга

Методы измерения и приборное обеспечение радиационно-экологического мониторинга Техническое обслуживание и ремонт систем зажигания

Техническое обслуживание и ремонт систем зажигания Остойчивость судна в различных условиях плавания

Остойчивость судна в различных условиях плавания Дифракция.

Дифракция. Электропроводность полупроводников. Электронно-дырочный переход и его свойства

Электропроводность полупроводников. Электронно-дырочный переход и его свойства Работа и мощность

Работа и мощность Электрический ток

Электрический ток поверхностное_натяжение_жидкости_2

поверхностное_натяжение_жидкости_2 Поверхностное натяжение жидкости. Поверхностная энергия. Коэффициент поверхностного натяжения

Поверхностное натяжение жидкости. Поверхностная энергия. Коэффициент поверхностного натяжения Строительная механика. Статически определимые плоские фермы. (Часть 1)

Строительная механика. Статически определимые плоские фермы. (Часть 1) Презентация к уроку по теме Теория Фотоэффекта

Презентация к уроку по теме Теория Фотоэффекта Утворення і класифікація механізмів

Утворення і класифікація механізмів Hyd Decals

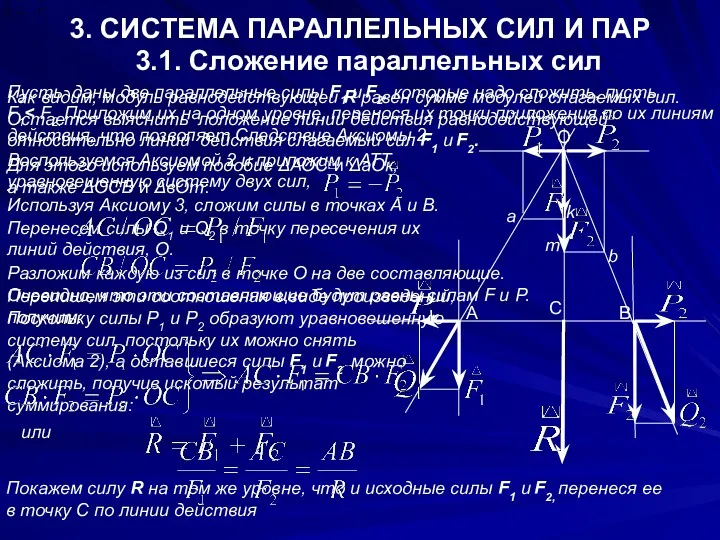

Hyd Decals Система параллельных сил и пар

Система параллельных сил и пар Механические колебания

Механические колебания Электрический ток в различных средах

Электрический ток в различных средах Электрический ток в металлах

Электрический ток в металлах Солнечная радиация как альтернативный источник энергии. Способы получения энергии

Солнечная радиация как альтернативный источник энергии. Способы получения энергии Сила трения. Вопросы для повторения

Сила трения. Вопросы для повторения