Содержание

- 2. Автоматизированный ультразвуковой контроль (АУЗК) является наиболее распространенным способом неразрушающего контроля в промышленном производстве изделий различного назначения

- 3. Требования к установкам АУЗК Соответствие методики АУЗК требованиям УЗ контроля, изложенным в нормативной технической документации на

- 4. Автоматизированные ультразвуковые дефектоскопические установки отличаются тем, что содержат узлы перемещения электроакустического преобразователя и регистрации результатов. Как

- 5. В автоматизированных системах ультразвукового контроля для генерации ультразвука в обследуемом материале используются стандартные и специальные преобразователи.

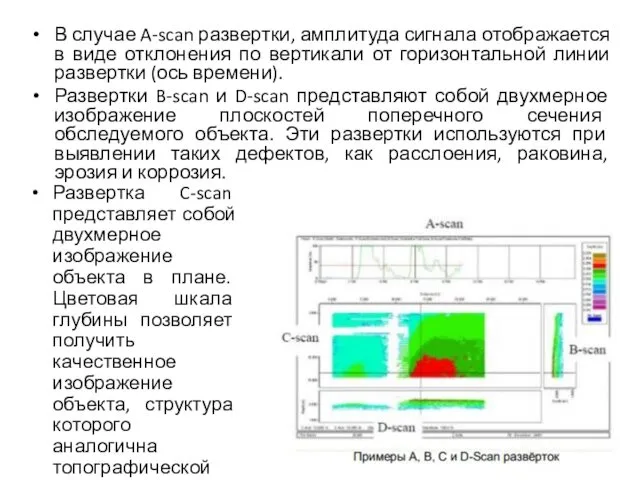

- 6. В случае A-scan развертки, амплитуда сигнала отображается в виде отклонения по вертикали от горизонтальной линии развертки

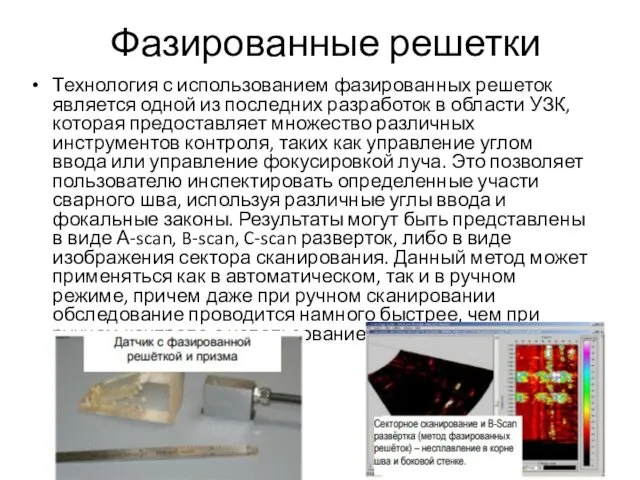

- 7. Фазированные решетки Технология с использованием фазированных решеток является одной из последних разработок в области УЗК, которая

- 8. Эхо-импульсный метод Согласно эхо-импульсному методу, дефекты определяются по отраженному эхо-сигналу. Это самый распространенный метод ультразвукового контроля,

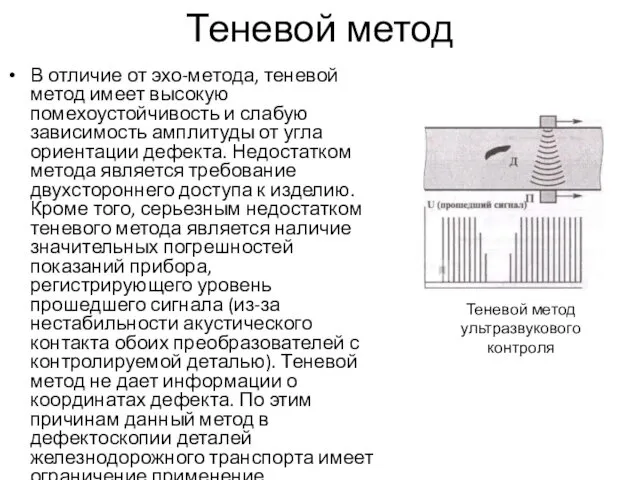

- 9. Теневой метод В отличие от эхо-метода, теневой метод имеет высокую помехоустойчивость и слабую зависимость амплитуды от

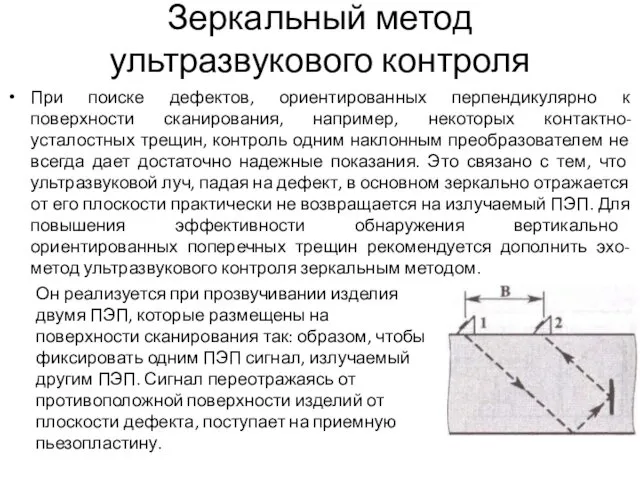

- 10. Зеркальный метод ультразвукового контроля При поиске дефектов, ориентированных перпендикулярно к поверхности сканирования, например, некоторых контактно-усталостных трещин,

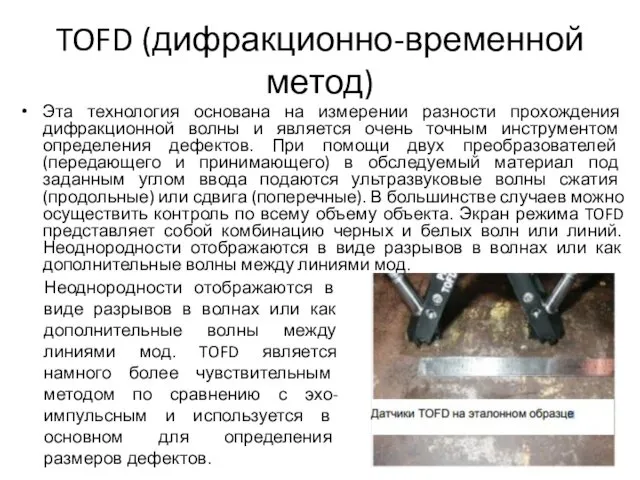

- 11. TOFD (дифракционно-временной метод) Эта технология основана на измерении разности прохождения дифракционной волны и является очень точным

- 12. Преимущества УЗК Он чувствителен как к поверхностным, так и к подповерхностным неоднородностям. Большая глубина проникновения для

- 13. Недостатки УЗК Поверхность должна быть доступна для передачи ультразвука. (чиста) Навыки и тренировки более критичны, чем

- 14. Иммерсионные системы ультразвукового контроля Tecnatom Автоматические иммерсионные системы контроля, включающие от 2 до 8 моторизированных осей.

- 15. Система автоматического контроля СКАНЕР Предназначена для автоматизированного ультразвукового контроля металлов. Контроль производится с высокой скоростью (до

- 16. Сканер-дефектоскоп A2075 SONET • получение результатов контроля в режиме реального времени, что дает возможность принятия оперативного

- 17. Ультразвуковой сканер-дефектоскоп A2051 SCAUT • предназначен для комплексного автоматизированного контроля стыковых сварных соединений металлоконструкций при толщине

- 18. Установка для контроля листового проката УКЛ-32 предназначена для проведения ультразвукового контроля качества листового проката различных габаритных

- 19. Роботизированная установка вихретокового контроля РОБОСКОП ВТМ-3000 Автомотизированная установка неразрушающего контроля "РОБОСКОП" ВТ-3000 предназначена для неразрушающего контроля

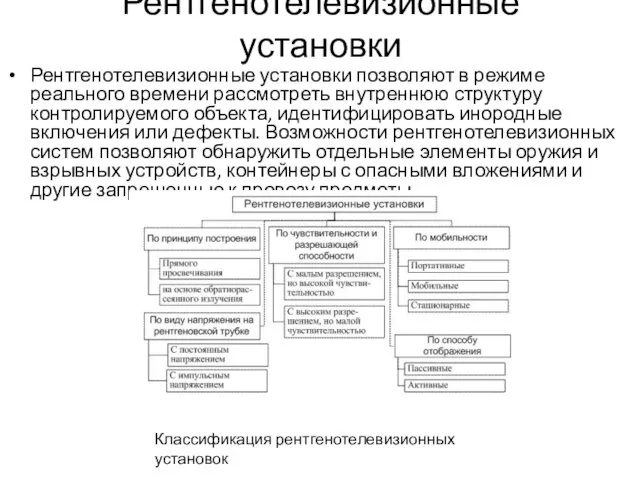

- 20. Рентгенотелевизионные установки Рентгенотелевизионные установки позволяют в режиме реального времени рассмотреть внутреннюю структуру контролируемого объекта, идентифицировать инородные

- 22. Скачать презентацию

Свойства жидкостей. Поверхностное натяжение

Свойства жидкостей. Поверхностное натяжение Разрушение. Теоретический предел прочности

Разрушение. Теоретический предел прочности Термодинамические основы работы тепловых машин (теплотехника)

Термодинамические основы работы тепловых машин (теплотехника) Световые волны

Световые волны Дозиметрия и защита от ИИ

Дозиметрия и защита от ИИ Калибровка и поверка средств измерений. Ремонт и юстировка СИ. Лекция №6

Калибровка и поверка средств измерений. Ремонт и юстировка СИ. Лекция №6 Методы обнаружения скрытых дефектов

Методы обнаружения скрытых дефектов Электромагнитное излучение

Электромагнитное излучение Давление. Урок повторения и обобщения. 7 класс

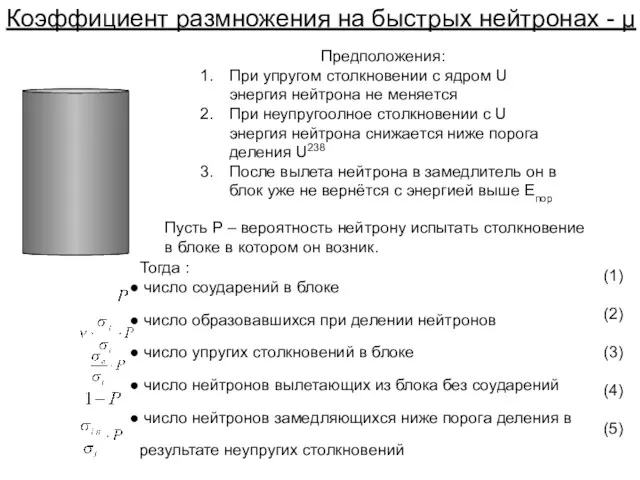

Давление. Урок повторения и обобщения. 7 класс Коэффициент размножения на быстрых нейтронах

Коэффициент размножения на быстрых нейтронах Явления дифракции света

Явления дифракции света Физические основы механики

Физические основы механики Сложение сил. Равнодействующая сила

Сложение сил. Равнодействующая сила Винаходи Герона Александрійського

Винаходи Герона Александрійського Объемные резонаторы

Объемные резонаторы Роботизированная коробка передач

Роботизированная коробка передач Презентация для 8 класса на тему: Объяснение явлений электризации

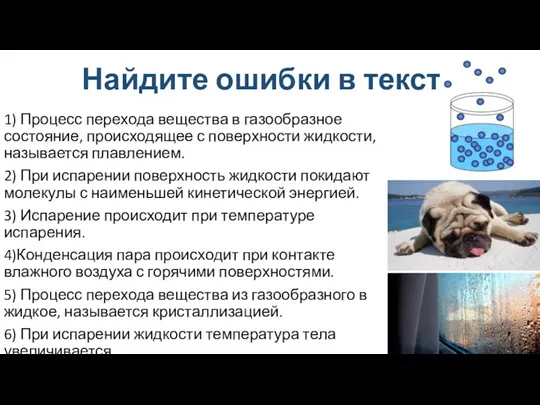

Презентация для 8 класса на тему: Объяснение явлений электризации Влажность воздуха

Влажность воздуха Магнит тізбектері

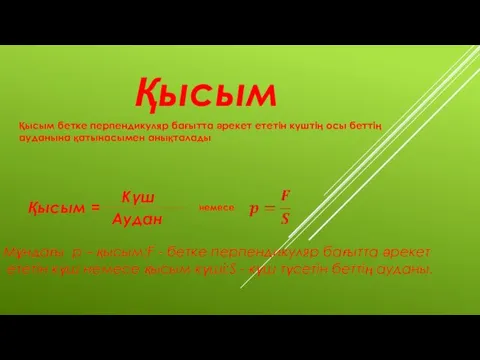

Магнит тізбектері Қысым

Қысым Гидрогазодинамика. Основные понятия механики жидкостей и газов

Гидрогазодинамика. Основные понятия механики жидкостей и газов Поляризация света

Поляризация света Электрический ток. Закон Ома для участка цепи

Электрический ток. Закон Ома для участка цепи Ядерная энергетика

Ядерная энергетика Теория решения изобретательских задач. Законы развития технических систем

Теория решения изобретательских задач. Законы развития технических систем Электрическая цепь и ее составные части

Электрическая цепь и ее составные части Производство, передача и потребление электроэнергии. Типы электростанций

Производство, передача и потребление электроэнергии. Типы электростанций Твердая фаза и поровое пространство почв. Деформации сжатия. Уплотнение, консолидация, компрессия

Твердая фаза и поровое пространство почв. Деформации сжатия. Уплотнение, консолидация, компрессия