Детали машин и основы конструирования. Неразъемные соединения: заклепочные, сварные, паяные, клеевые. (Лекция 14) презентация

Содержание

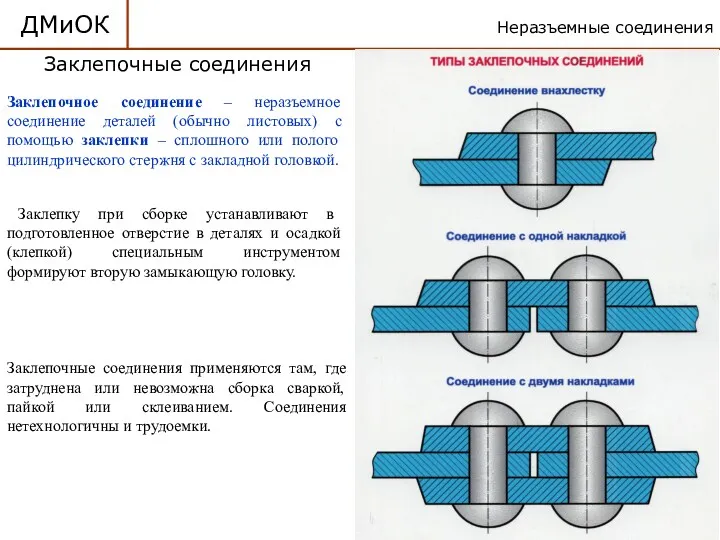

- 2. Неразъемные соединения ДМиОК Заклепочные соединения Заклепочное соединение – неразъемное соединение деталей (обычно листовых) с помощью заклепки

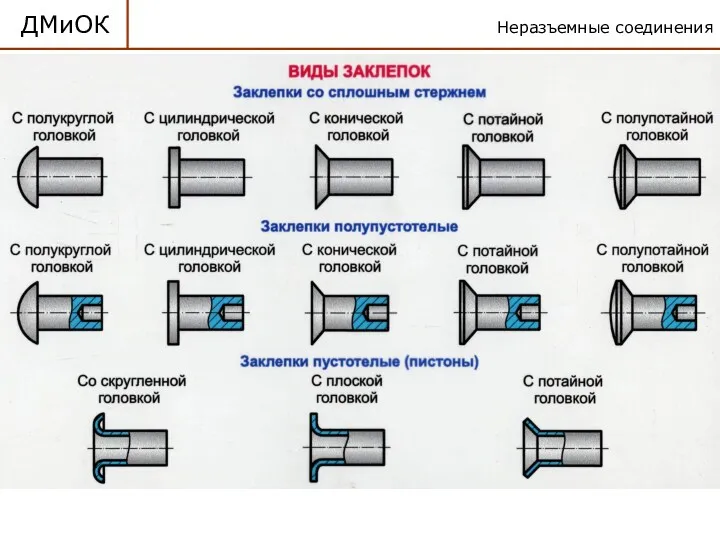

- 3. Неразъемные соединения ДМиОК

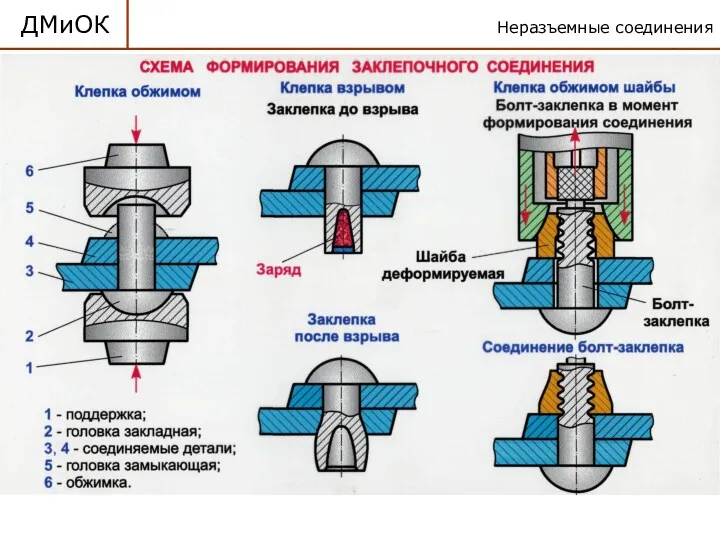

- 4. Неразъемные соединения ДМиОК

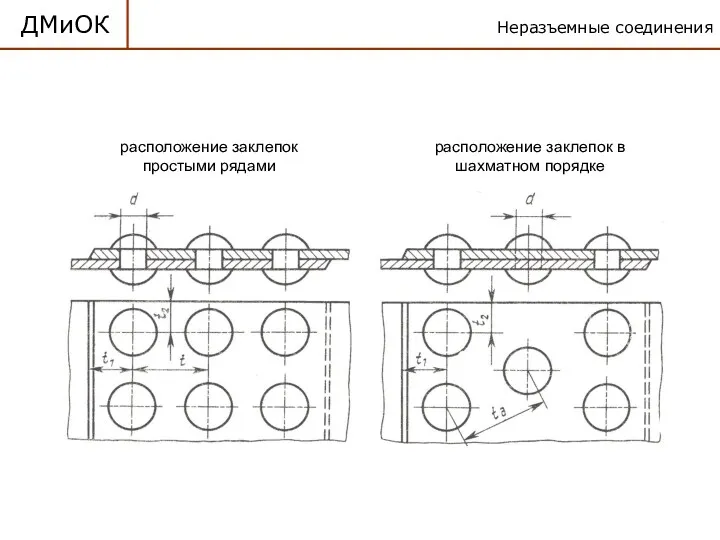

- 5. Неразъемные соединения ДМиОК расположение заклепок простыми рядами расположение заклепок в шахматном порядке

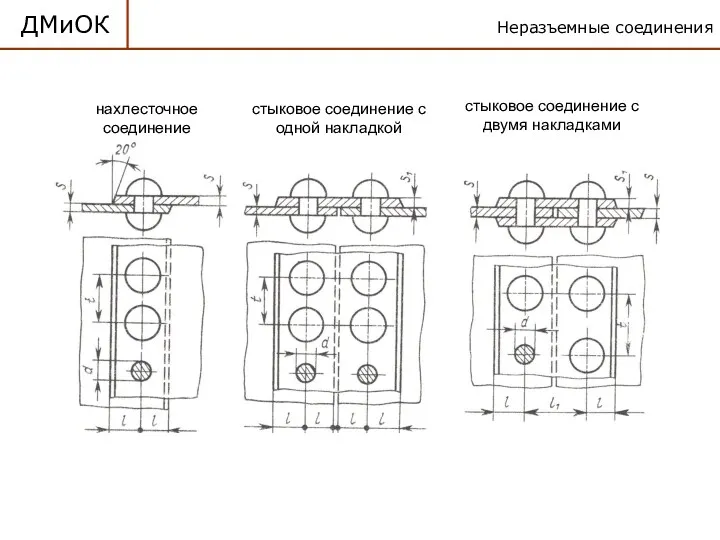

- 6. Неразъемные соединения ДМиОК нахлесточное соединение стыковое соединение с одной накладкой стыковое соединение с двумя накладками

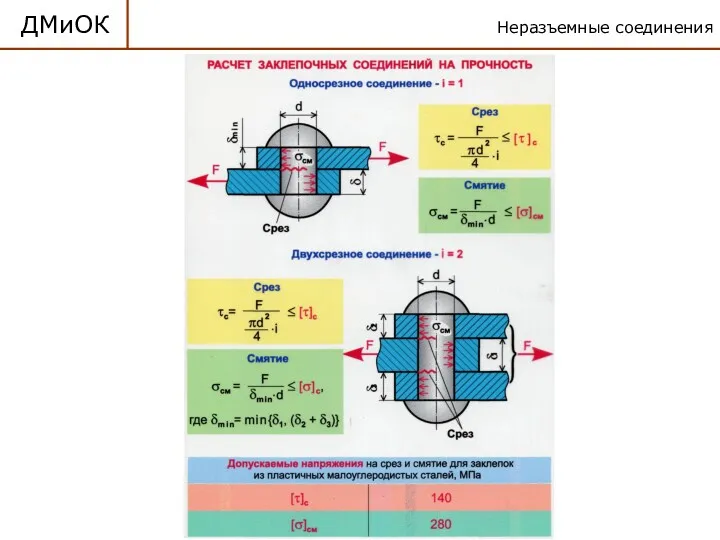

- 7. Неразъемные соединения ДМиОК Критерии работоспособности

- 8. Неразъемные соединения ДМиОК

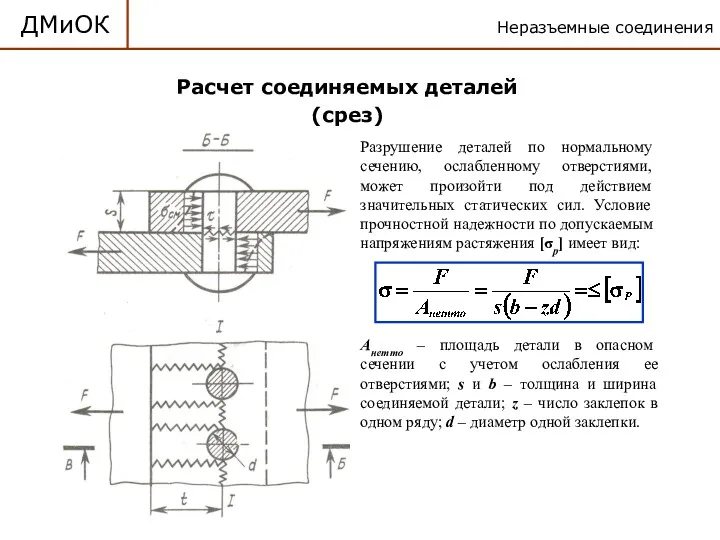

- 9. Неразъемные соединения ДМиОК Разрушение деталей по нормальному сечению, ослабленному отверстиями, может произойти под действием значительных статических

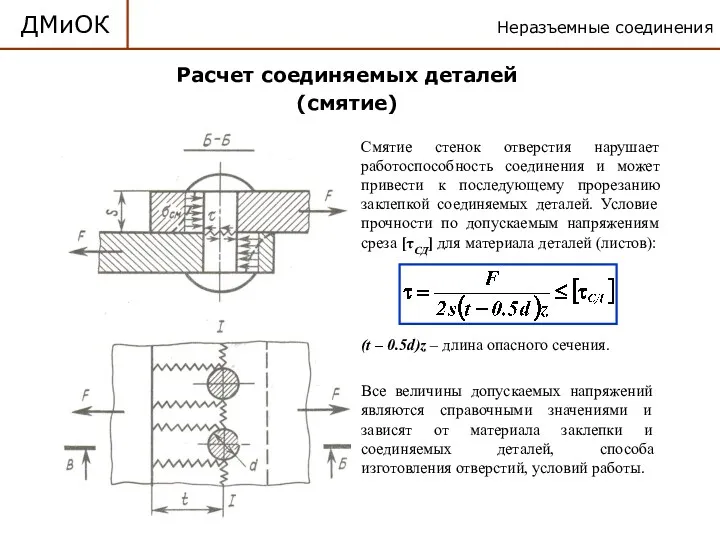

- 10. Неразъемные соединения ДМиОК Смятие стенок отверстия нарушает работоспособность соединения и может привести к последующему прорезанию заклепкой

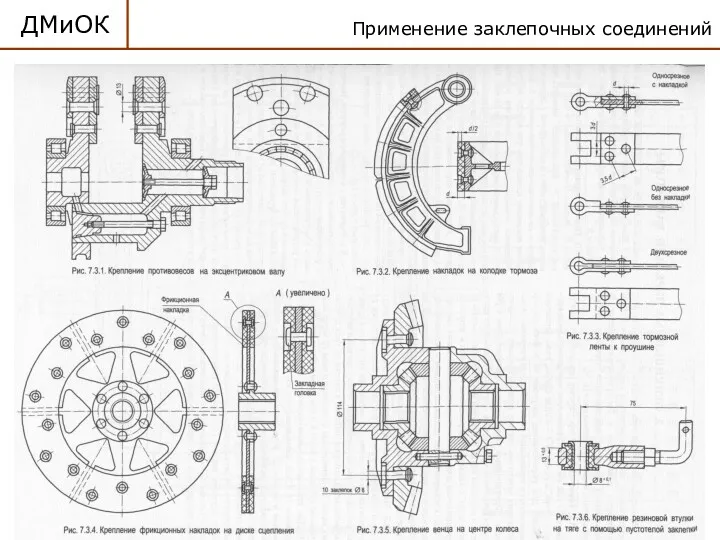

- 11. ДМиОК Применение заклепочных соединений

- 12. Неразъемные соединения ДМиОК Сварные соединения Сварные соединения формируются за счет межатомных связей между сварными, образующихся: при

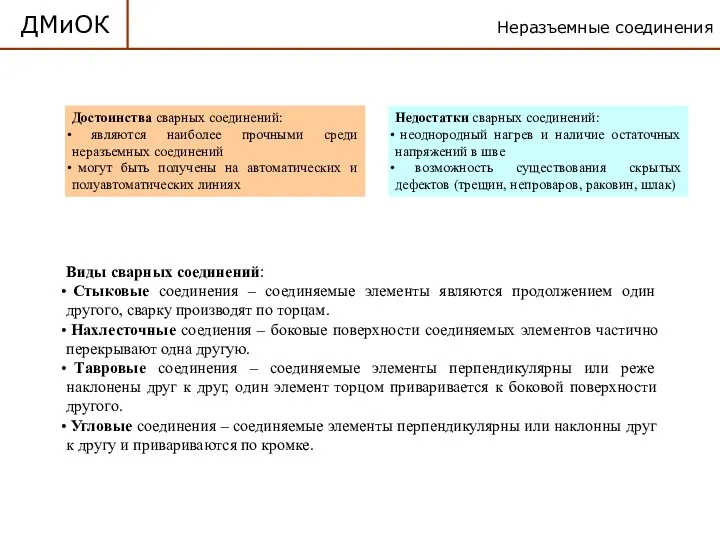

- 13. Неразъемные соединения ДМиОК Достоинства сварных соединений: являются наиболее прочными среди неразъемных соединений могут быть получены на

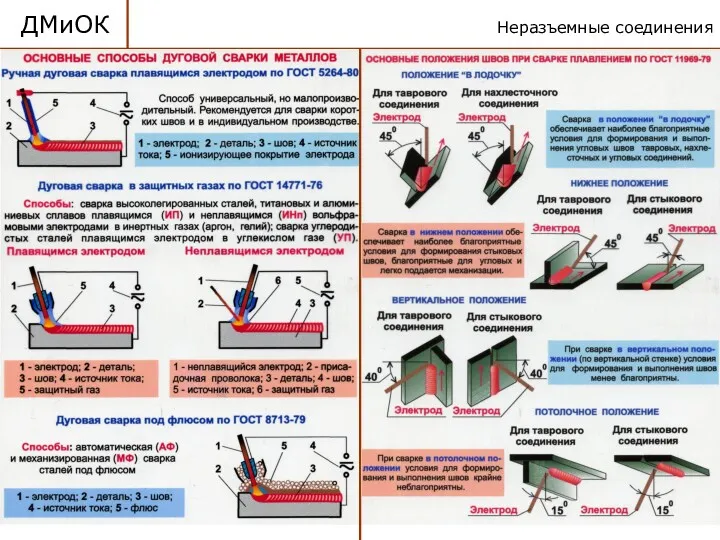

- 14. Неразъемные соединения ДМиОК

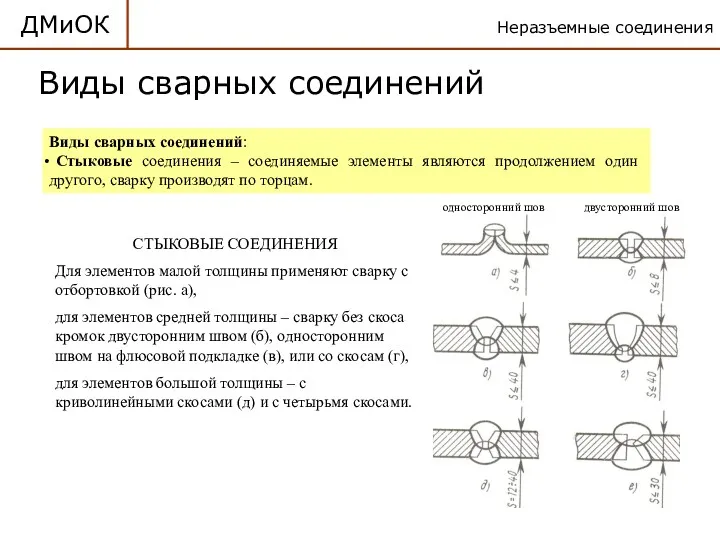

- 15. Неразъемные соединения ДМиОК СТЫКОВЫЕ СОЕДИНЕНИЯ Для элементов малой толщины применяют сварку с отбортовкой (рис. а), для

- 16. Неразъемные соединения ДМиОК Виды сварных соединений НАХЛЕСТОЧНЫЕ СОЕДИНЕНИЯ, как правило, выполняют угловыми швами: а) поперечные (лобовые)

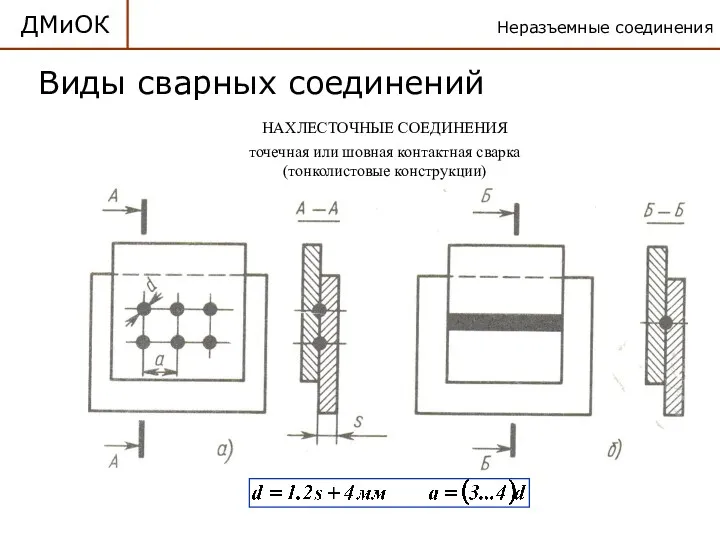

- 17. Неразъемные соединения ДМиОК Виды сварных соединений НАХЛЕСТОЧНЫЕ СОЕДИНЕНИЯ точечная или шовная контактная сварка (тонколистовые конструкции)

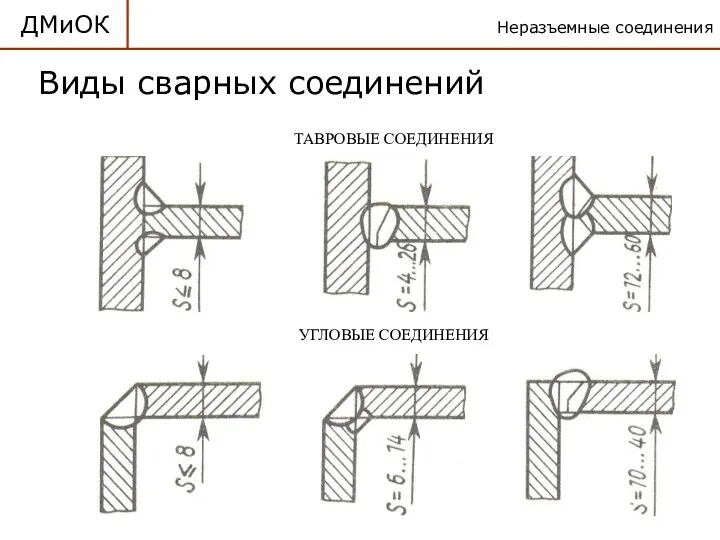

- 18. Неразъемные соединения ДМиОК Виды сварных соединений ТАВРОВЫЕ СОЕДИНЕНИЯ УГЛОВЫЕ СОЕДИНЕНИЯ

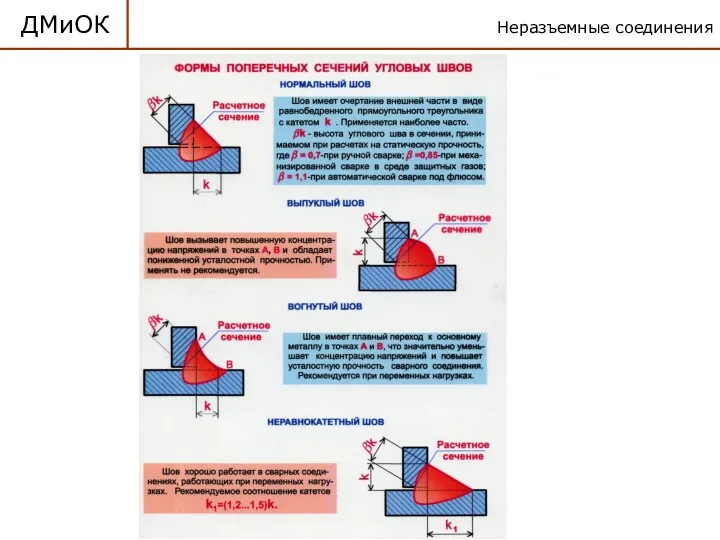

- 19. Неразъемные соединения ДМиОК

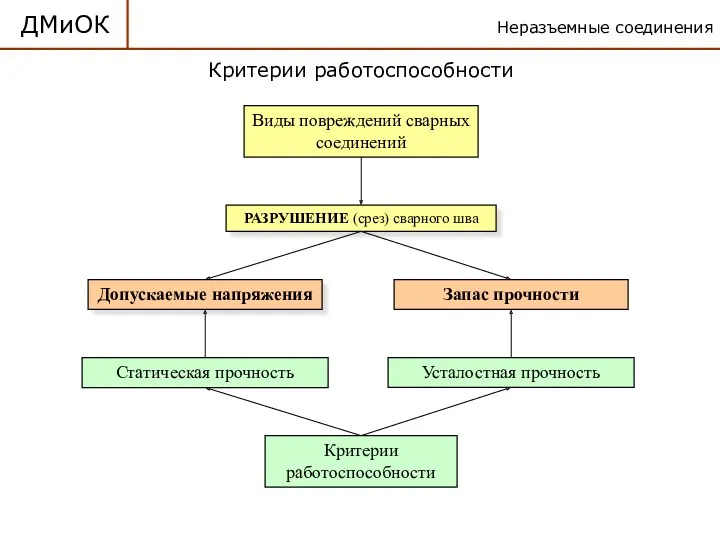

- 20. Неразъемные соединения ДМиОК Критерии работоспособности

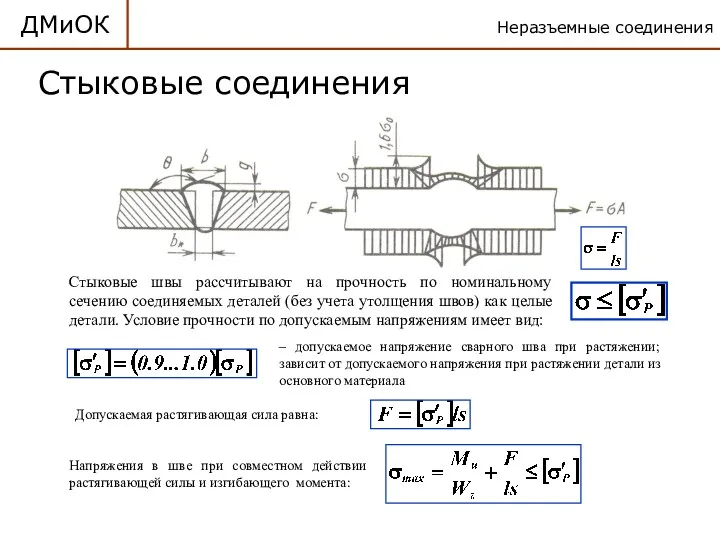

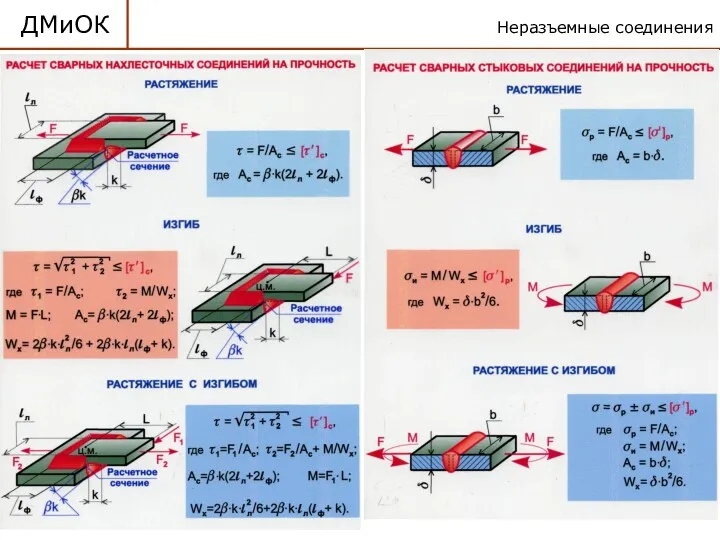

- 21. Неразъемные соединения ДМиОК Стыковые швы рассчитывают на прочность по номинальному сечению соединяемых деталей (без учета утолщения

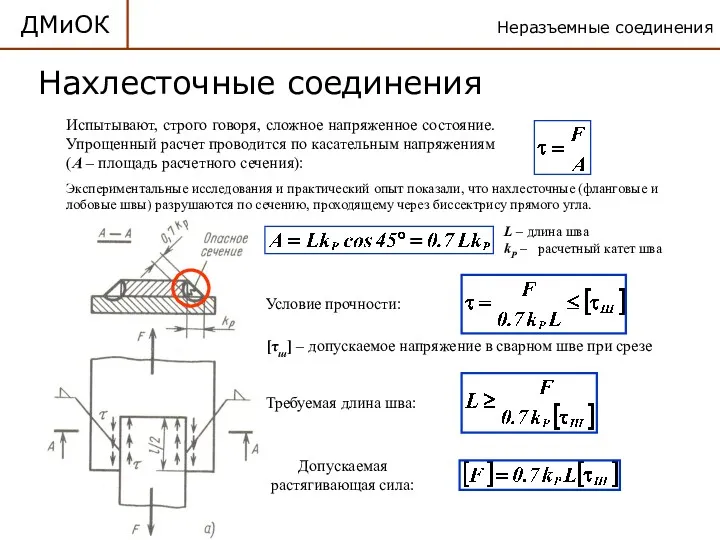

- 22. Неразъемные соединения ДМиОК Испытывают, строго говоря, сложное напряженное состояние. Упрощенный расчет проводится по касательным напряжениям (A

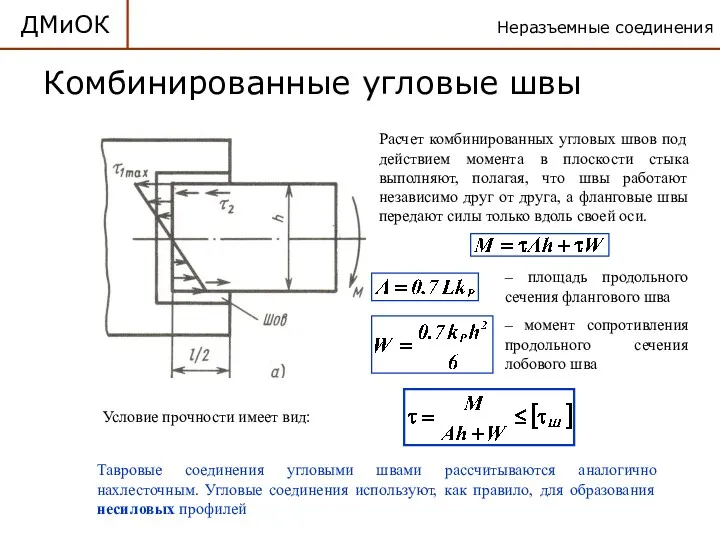

- 23. Неразъемные соединения ДМиОК Комбинированные угловые швы Расчет комбинированных угловых швов под действием момента в плоскости стыка

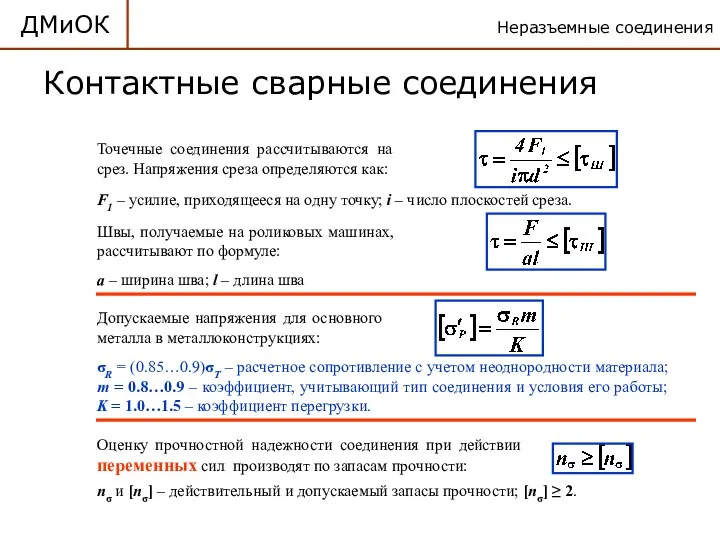

- 24. Неразъемные соединения ДМиОК Контактные сварные соединения Точечные соединения рассчитываются на срез. Напряжения среза определяются как: F1

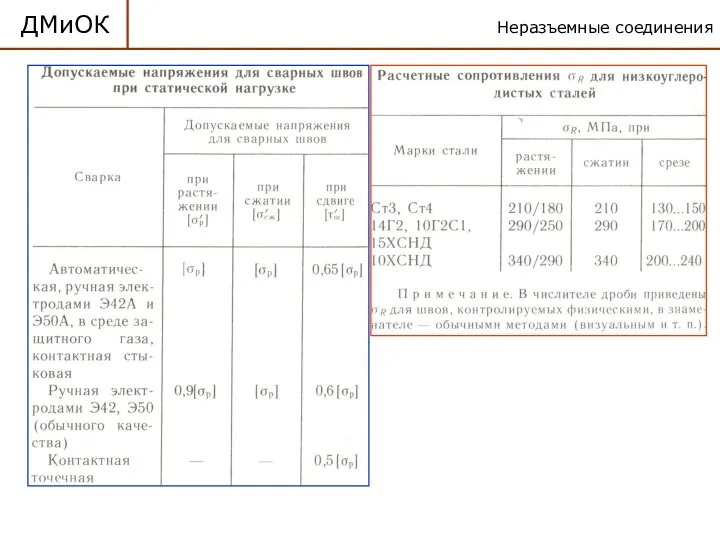

- 25. Неразъемные соединения ДМиОК

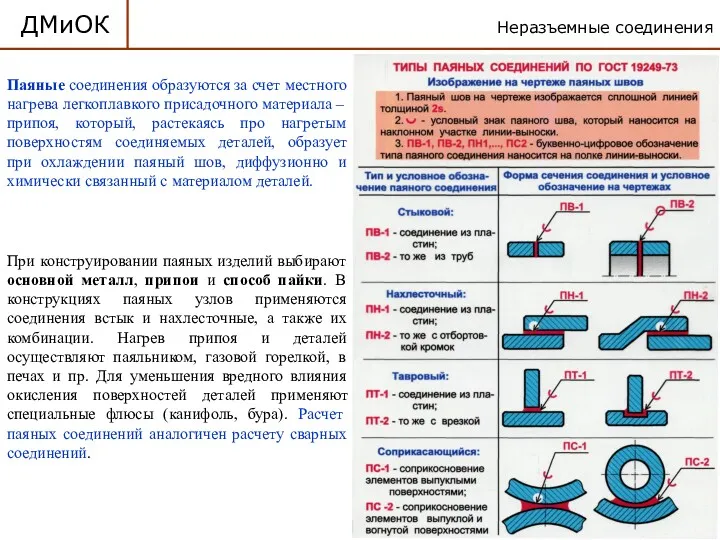

- 26. Неразъемные соединения ДМиОК Паяные соединения образуются за счет местного нагрева легкоплавкого присадочного материала – припоя, который,

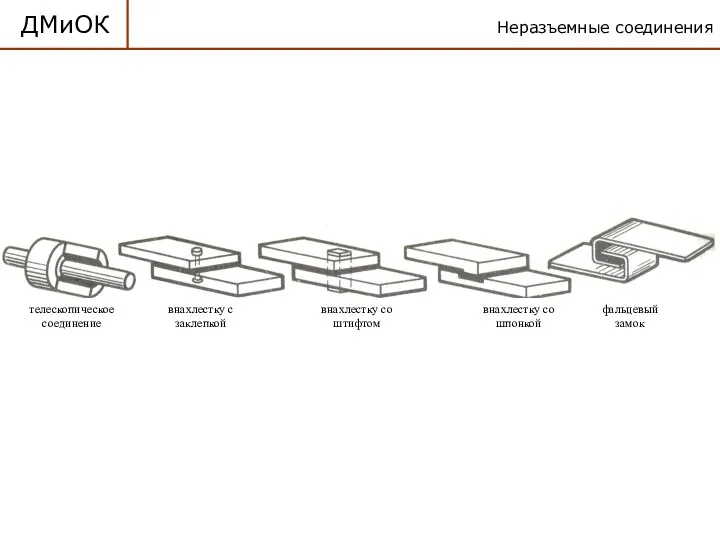

- 27. Неразъемные соединения ДМиОК

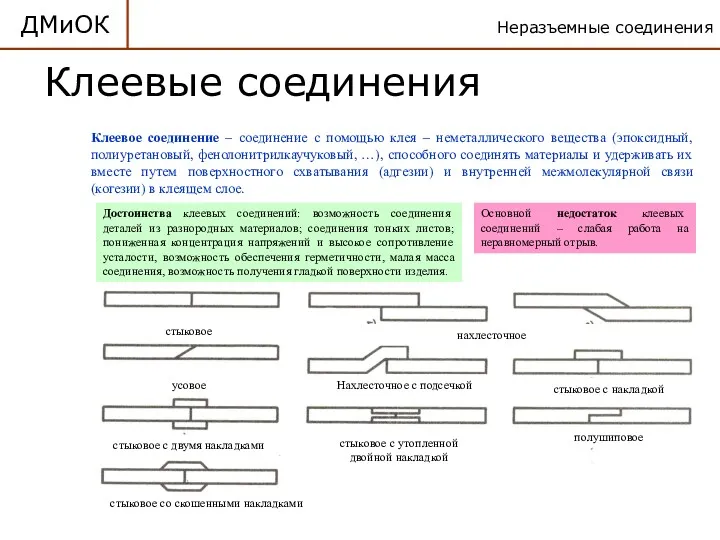

- 28. Неразъемные соединения ДМиОК Клеевые соединения Клеевое соединение – соединение с помощью клея – неметаллического вещества (эпоксидный,

- 29. Неразъемные соединения ДМиОК Критерии работоспособности Условие прочности при срезе: [τС] – допускаемое напряжение при сдвиге (справочное

- 30. Неразъемные соединения ДМиОК Вопросы для самоконтроля Какие способы сварки применяют в конструкциях? Как формулируется условие прочности

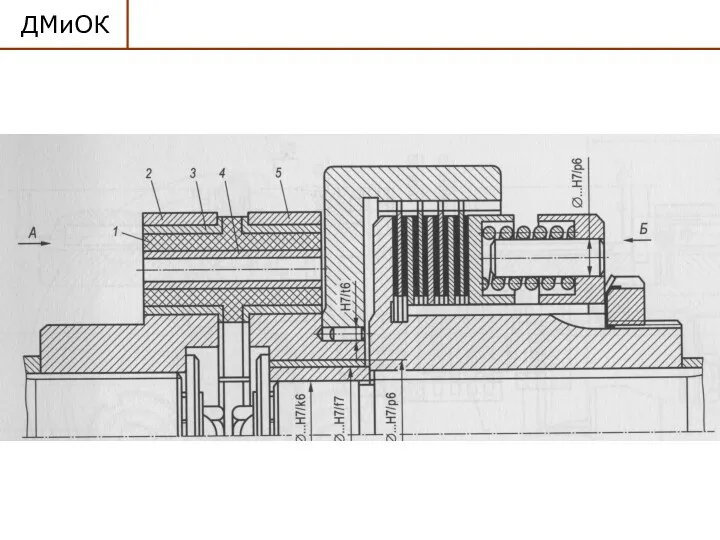

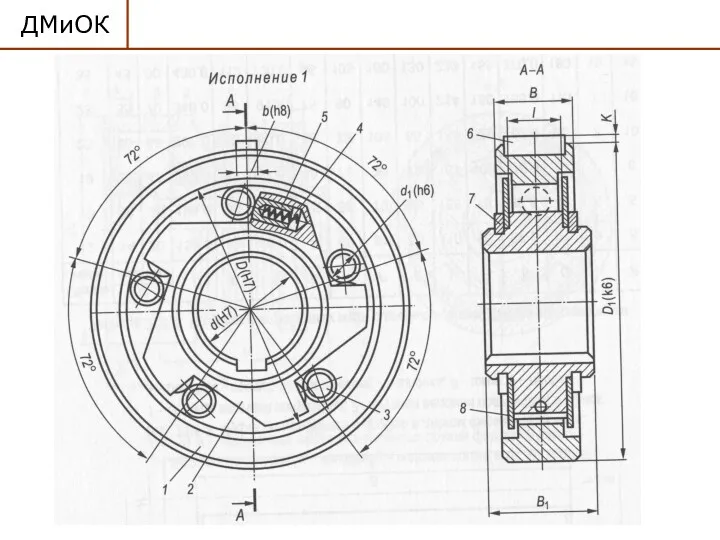

- 31. Корпусные детали, смазка, уплотнения ДМиОК Несущие конструкции служат опорами узлов и механизмов машин, аппаратов и приборов,

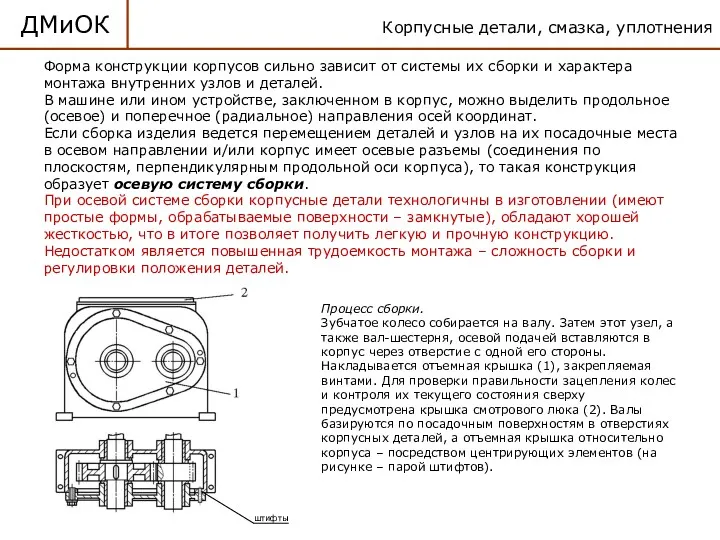

- 32. Корпусные детали, смазка, уплотнения ДМиОК Форма конструкции корпусов сильно зависит от системы их сборки и характера

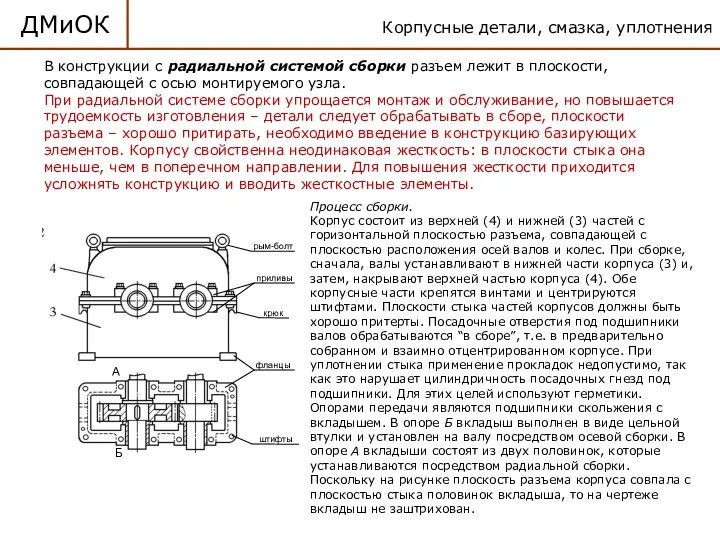

- 33. Корпусные детали, смазка, уплотнения ДМиОК В конструкции с радиальной системой сборки разъем лежит в плоскости, совпадающей

- 34. Корпусные детали, смазка, уплотнения ДМиОК С целью упрощения обработки поверхностей стыков их желательно располагать параллельно или

- 35. ДМиОК

- 36. ДМиОК

- 37. Неразъемные соединения ДМиОК

- 39. Скачать презентацию

![Неразъемные соединения ДМиОК Критерии работоспособности Условие прочности при срезе: [τС]](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/248511/slide-28.jpg)

Организация работ по диагностированию, техническому обслуживанию и ремонту несущей системы ГАЗ-3308

Организация работ по диагностированию, техническому обслуживанию и ремонту несущей системы ГАЗ-3308 Электромагнитные метаматериалы

Электромагнитные метаматериалы Теплотехника. Термодинамические основы работы тепловых машин

Теплотехника. Термодинамические основы работы тепловых машин Конденсатор құрылысы және түрлері

Конденсатор құрылысы және түрлері Использование компьютерных технологий для оценки знаний учащихся. Диск

Использование компьютерных технологий для оценки знаний учащихся. Диск тест по физике 7 класс

тест по физике 7 класс Метапредметный подход в преподавании физики

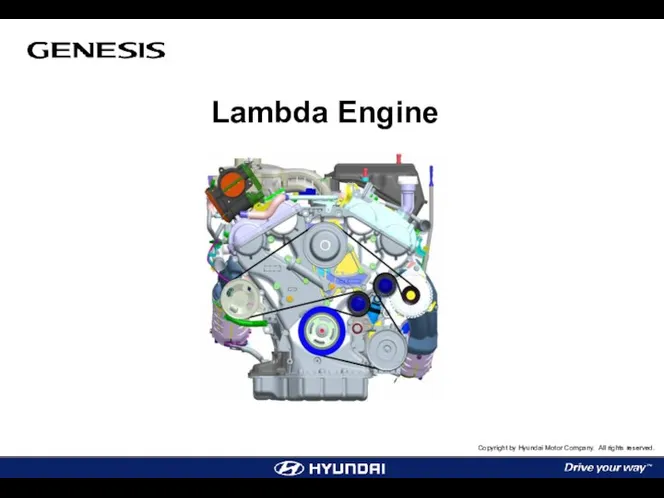

Метапредметный подход в преподавании физики Lambda engine

Lambda engine Средства радиационного нагрева

Средства радиационного нагрева Исследовательский метод обучения на уроках физики

Исследовательский метод обучения на уроках физики Фото-вопросы по теме Воздухоплавание. Плавание.

Фото-вопросы по теме Воздухоплавание. Плавание. Виды эксплуатационных разрушений и причины их возникновения

Виды эксплуатационных разрушений и причины их возникновения Оптика. Основные понятия и величины оптики

Оптика. Основные понятия и величины оптики Гибридные двигатели

Гибридные двигатели Електромагнітні хвилі

Електромагнітні хвилі Электростатика. Проводники и диэлектрики в электрическом поле

Электростатика. Проводники и диэлектрики в электрическом поле Общие сведения об устройствах получения информации о процессе

Общие сведения об устройствах получения информации о процессе Тепломассообмен. Теплопроводность

Тепломассообмен. Теплопроводность Газотурбинный двигатель

Газотурбинный двигатель Термографія в медицині

Термографія в медицині Энергия. Энергияның сақталу және бір түрден екінші түрге айналу заңы

Энергия. Энергияның сақталу және бір түрден екінші түрге айналу заңы Детекторы ядерных излучений

Детекторы ядерных излучений Презентация к уроку физики по теме: Явление электромагнитной индукции

Презентация к уроку физики по теме: Явление электромагнитной индукции Назначение, классификация, общее устройство ДВС. Основные параметры работы ДВС. Рабочий цикл ДВС. Тема 2.1.1

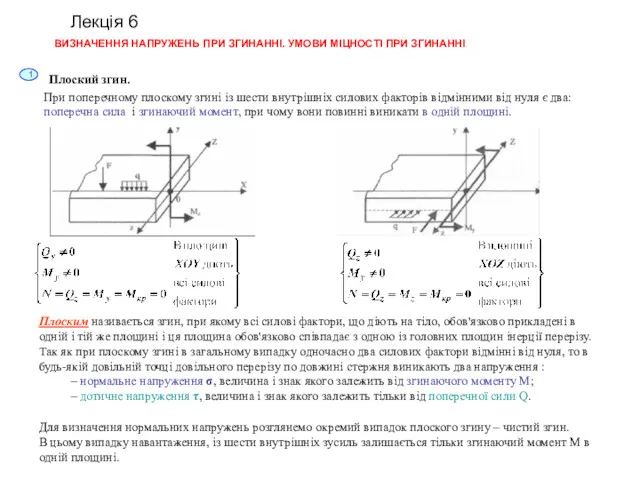

Назначение, классификация, общее устройство ДВС. Основные параметры работы ДВС. Рабочий цикл ДВС. Тема 2.1.1 Лекція 6. Визначення напружень при згинанні. Умови міцності при згинанні

Лекція 6. Визначення напружень при згинанні. Умови міцності при згинанні Космическая система энергоснабжения Земли

Космическая система энергоснабжения Земли Амперметр. Измерение силы тока в цепи

Амперметр. Измерение силы тока в цепи Краткая история развития радиосвязи

Краткая история развития радиосвязи