Содержание

- 2. 2 ПРИЧИНОЙ РАЗРУШЕНИЯ деталей, узлов являются: 1)металлургические 2) конструктивные, 3) производственные (технологические) дефекты, 4)механические повреждения поверхности

- 3. 1. Металлургические дефекты (слайд 3-5) 2

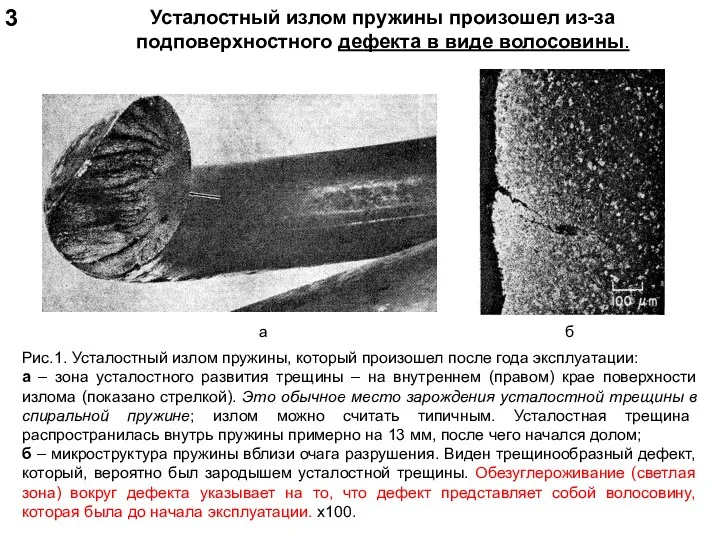

- 4. 3 Рис.1. Усталостный излом пружины, который произошел после года эксплуатации: а – зона усталостного развития трещины

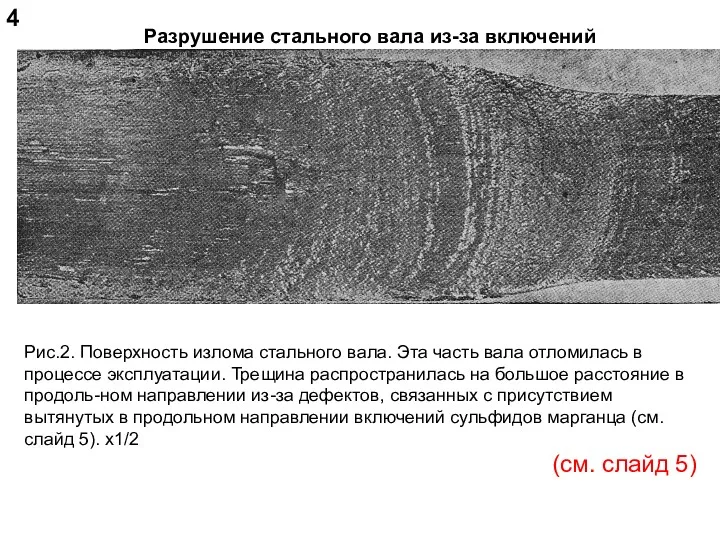

- 5. 4 Разрушение стального вала из-за включений сульфидов марганца Рис.2. Поверхность излома стального вала. Эта часть вала

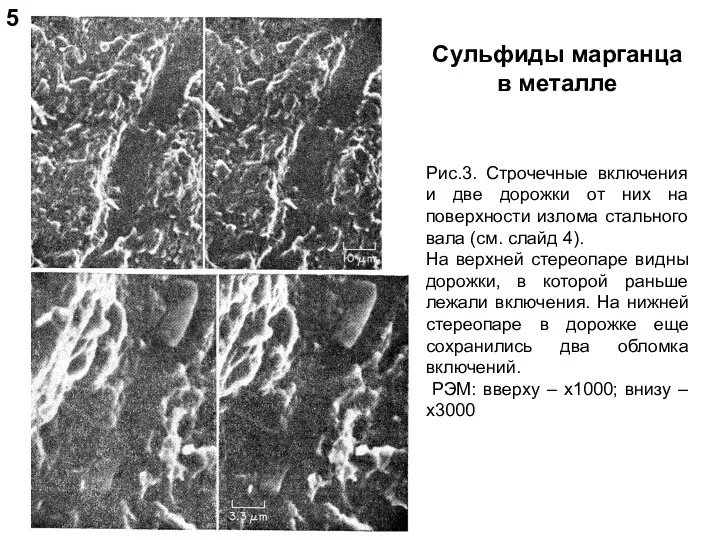

- 6. Сульфиды марганца в металле Рис.3. Строчечные включения и две дорожки от них на поверхности излома стального

- 7. 2. Конструктивные дефекты (слайд 7-15) 6

- 8. 7 Разрушенный коленчатый вал автомобиля марки Лэнд Ровер Рис. 4. Разрушение произошло на границе второй шатунной

- 9. 0 8 Усталостный излом коленчатого вала Рис.5. Разрушение началось от масляного канала и распространялось в двух

- 10. 3. Производственные (технологические) дефекты (слайд 10-15) 9

- 11. 9 К производственным дефектам часто относят сварные швы, разрушения которых происходят в результате некачественного сваривания деталей

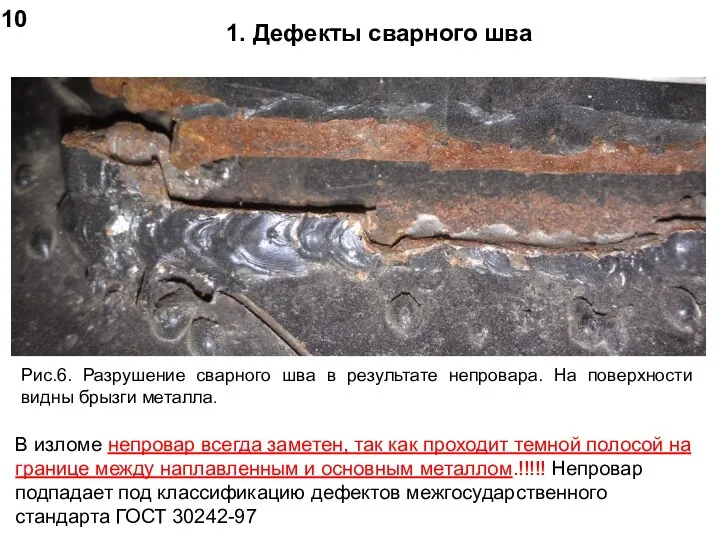

- 12. 10 Рис.6. Разрушение сварного шва в результате непровара. На поверхности видны брызги металла. 1. Дефекты сварного

- 13. 11 Рис.7 Нарушение формы сварного шва привело к его разрушению. Дефект сварного шва

- 14. Рис.1/ 220. Остатки стружки и осколки, которые ещё частично связаны с основным металлом, присутсвуют одновременно со

- 15. 13 2. Излом звена цепи по месту сварки Рис. 9. Разрушенное из-за плохого качества сварного соединения

- 16. Рис.1/ 220. Остатки стружки и осколки, которые ещё частично связаны с основным металлом, присутсвуют одновременно со

- 17. Рис.1/ 220. Остатки стружки и осколки, которые ещё частично связаны с основным металлом, присутсвуют одновременно со

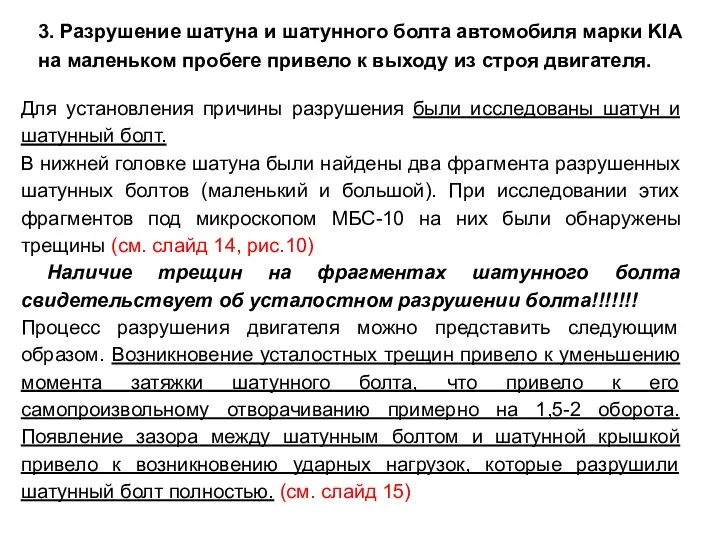

- 18. 15 Возникновение усталостных трещин привело к уменьшению момента затяжки шатунного болта, что привело к его самопроизвольному

- 19. 4. Механические повреждения поверхности (слайд 17-18) 16

- 20. Рис.1/ 220. Остатки стружки и осколки, которые ещё частично связаны с основным металлом, присутсвуют одновременно со

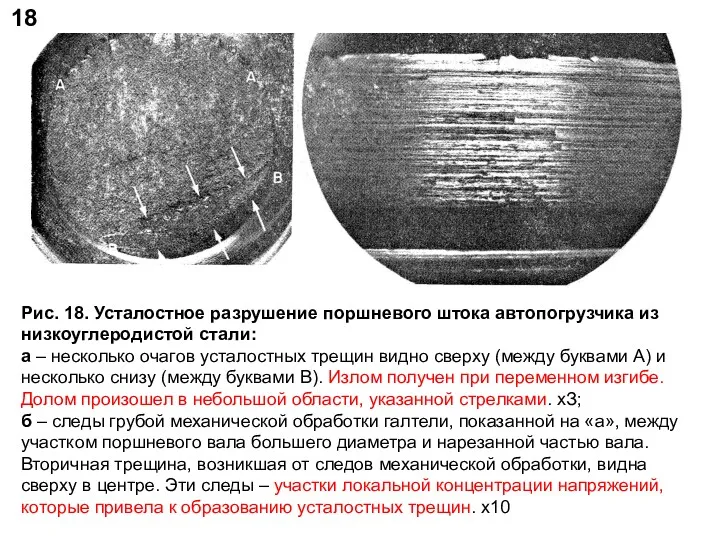

- 21. 18 Рис. 18. Усталостное разрушение поршневого штока автопогрузчика из низкоуглеродистой стали: а – несколько очагов усталостных

- 22. 5. Эксплуатационные разрушения (слайд 20-23) 19

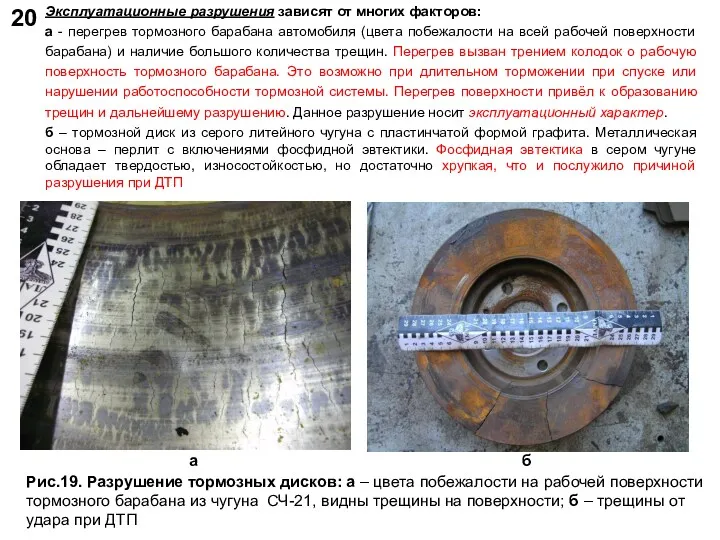

- 23. 20 Рис.19. Разрушение тормозных дисков: а – цвета побежалости на рабочей поверхности тормозного барабана из чугуна

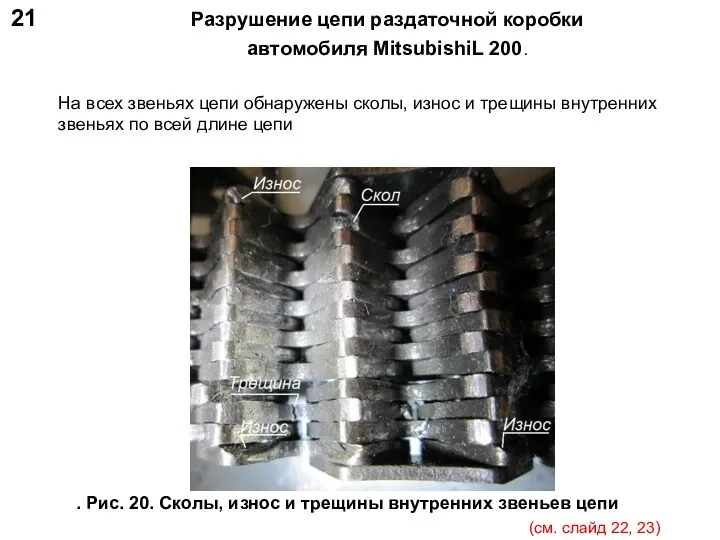

- 24. 21 Разрушение цепи раздаточной коробки автомобиля MitsubishiL 200. . Рис. 20. Сколы, износ и трещины внутренних

- 25. 22 Разрушение цепи раздаточной коробки автомобиля MitsubishiL 200. Рис.21. Разрушенные звенья цепи: а – наружное звено

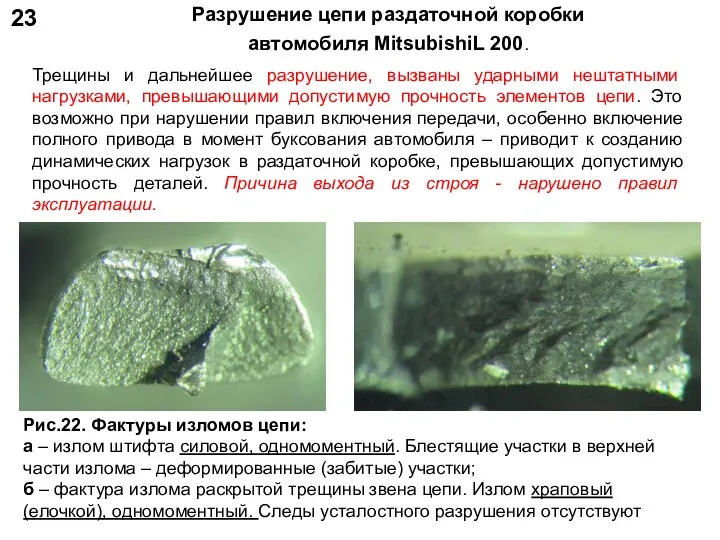

- 26. 23 Разрушение цепи раздаточной коробки автомобиля MitsubishiL 200. Трещины и дальнейшее разрушение, вызваны ударными нештатными нагрузками,

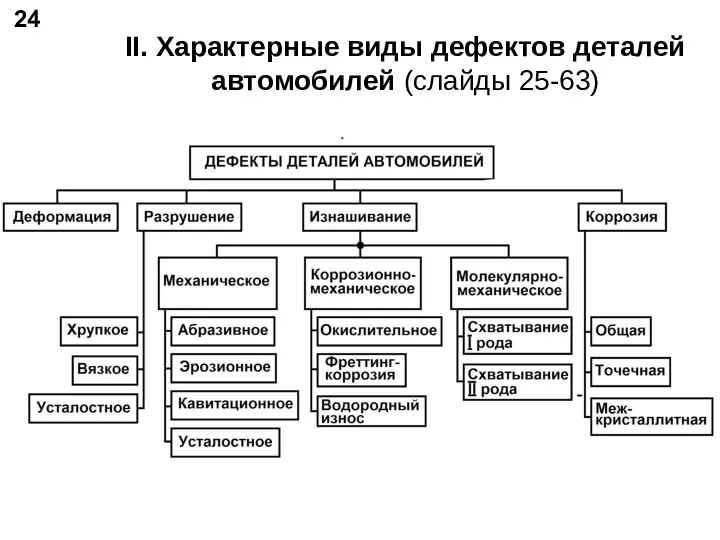

- 27. 24 II. Характерные виды дефектов деталей автомобилей (слайды 25-63)

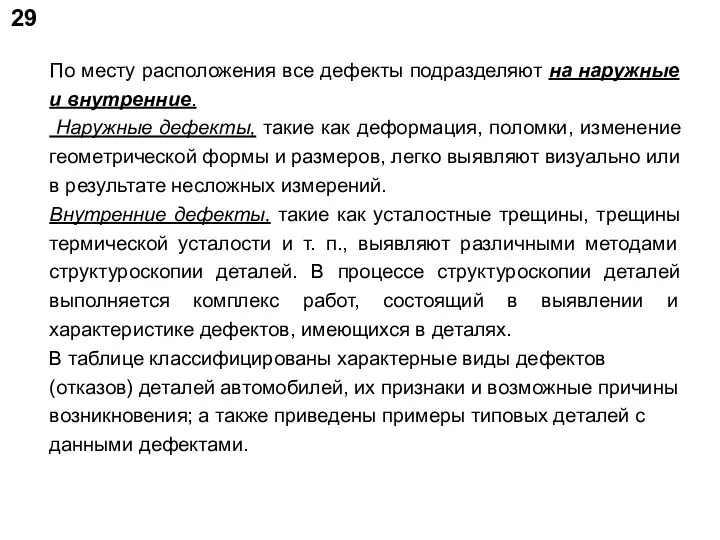

- 28. 0 29 По месту расположения все дефекты подразделяют на наружные и внутренние. Наружные дефекты, такие как

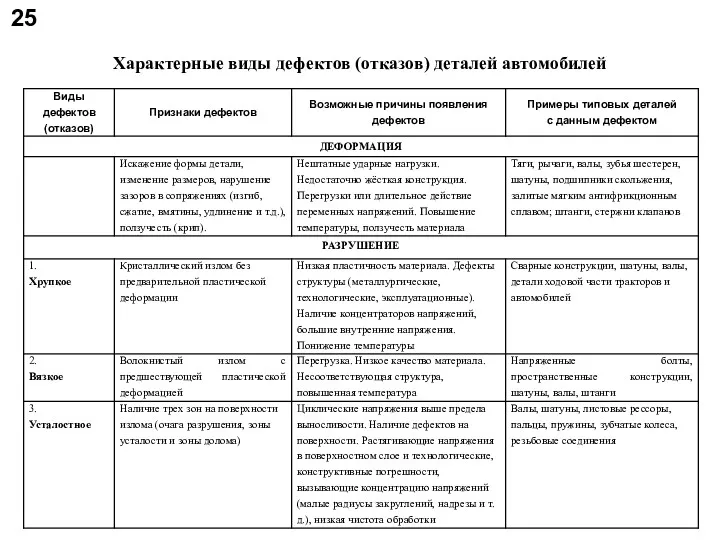

- 29. 25 Характерные виды дефектов (отказов) деталей автомобилей

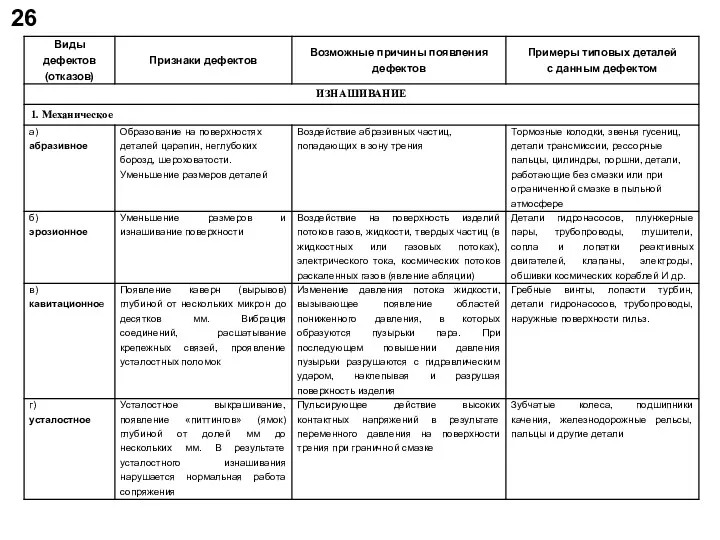

- 30. 26

- 31. Рис.1/ 220. Остатки стружки и осколки, которые ещё частично связаны с основным металлом, присутсвуют одновременно со

- 32. Рис.1/ 220. Остатки стружки и осколки, которые ещё частично связаны с основным металлом, присутсвуют одновременно со

- 33. 1. ДЕФОРМАЦИЯ 0 29

- 34. 30 Рис.30. Разрушенная петля дышла прицепа. Разрушение произошло с сильной пластической деформацией от изгибающей нагрузки Деформация

- 35. 31 Рис. 31. Рулевая тяга разрушилась при ДТП, в месте разрушения сильный изгиб резьбовой части. Фрагменты

- 36. Рис.1/ 220. Остатки стружки и осколки, которые ещё частично связаны с основным металлом, присутсвуют одновременно со

- 37. 2. РАЗРУШЕНИЕ В зависимости от характера нагружения и исходного строения материала деталей бывают хрупкий, вязкий и

- 38. 34 Хрупкий излом а б с Хрупкое разрушение буксирного крюка автомобиля КАМАЗ: а – общий вид;

- 39. Рис.1/ 220. Остатки стружки и осколки, которые ещё частично связаны с основным металлом, присутсвуют одновременно со

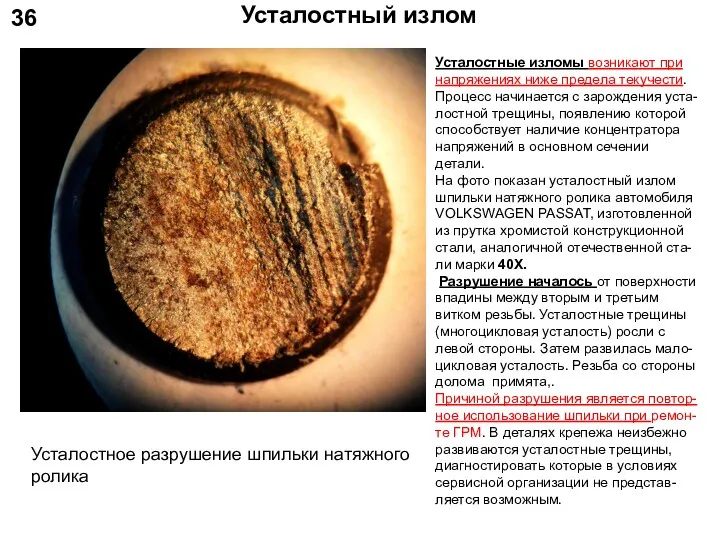

- 40. 36 Усталостный излом Усталостное разрушение шпильки натяжного ролика Усталостные изломы возникают при напряжениях ниже предела текучести.

- 41. 37 Усталостный излом Усталостный излом шатуна в месте, где отверстие под шатунный болт почти вышло на

- 42. 3. ИЗНАШИВАНИЕ Самый распространенный вид неисправностей деталей автомобилей – износы (80%). Изнашивание бывает механическое, коррозионн-механическое и

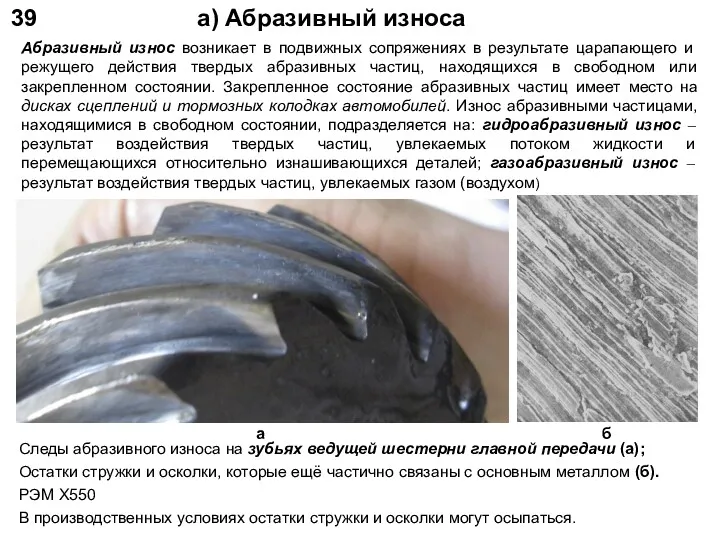

- 43. 39 а) Абразивный износа Абразивный износ возникает в подвижных сопряжениях в результате царапающего и режущего действия

- 44. 40 б) Эрозионное изнашивание а б Эрозия на конической поверхности клапана, вызванная перемещающейся с циркулирующим маслом

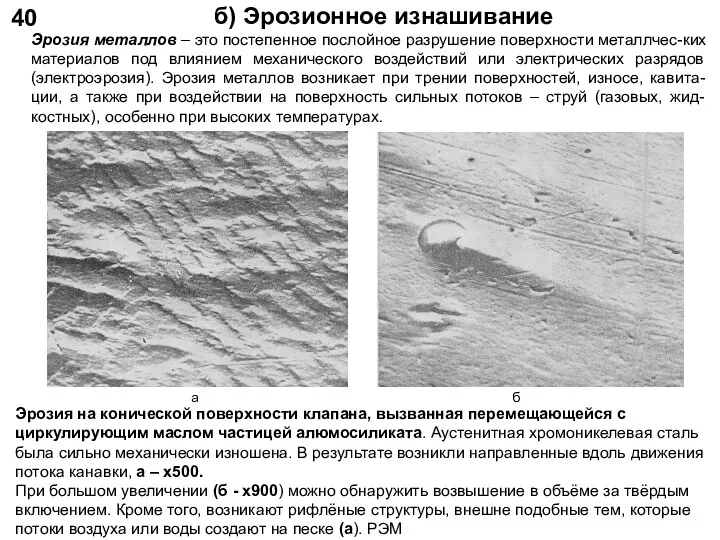

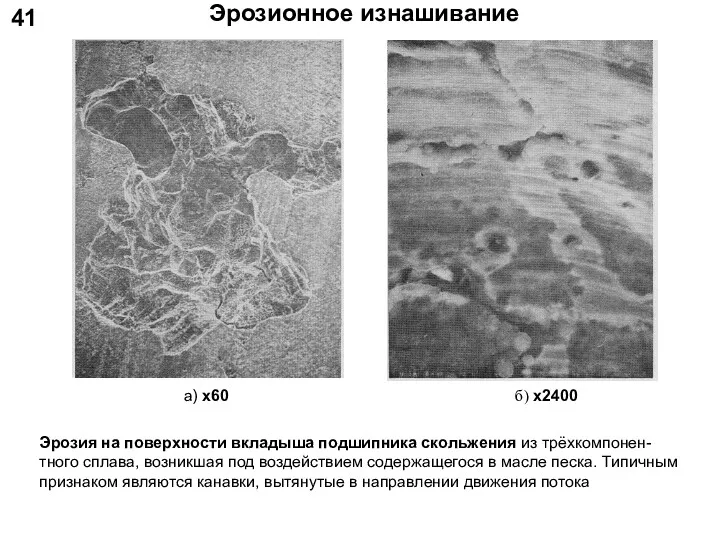

- 45. Рис.1/ 220. Остатки стружки и осколки, которые ещё частично связаны с основным металлом, присутсвуют одновременно со

- 46. 42 . в) Кавитационное изнашивание Кавитационное изнашивание металла происходит в результате воздействия на его поверхность микроударных

- 47. 43 Прогрессирующая кавитационная эрозия алюминиевого шатунного подшипника вблизи поверхности разъема Кавитационное повреждение подшипников Кавитация, или правильнее,

- 48. 44 Кавитационная эрозия – результат действия микроструй высокого давления, образующихся в момент схлопывания пустот в объеме

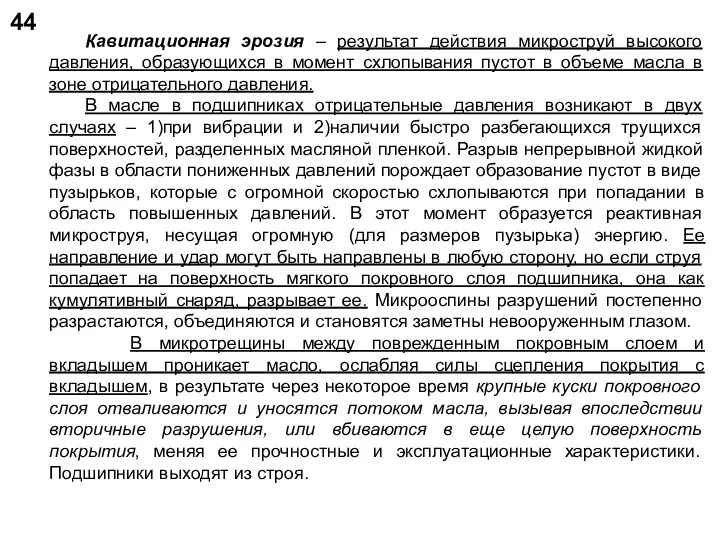

- 49. 45 Кавитационное повреждение: а – вкладыша подшипника; б – –подшипника скольжения с пузырьками пара, образованными в

- 50. 0 38 г)Механическое усталостное изнашивание (образование питтингов) – преждевременные разрушения деталей под действием знакопеременных или циклических

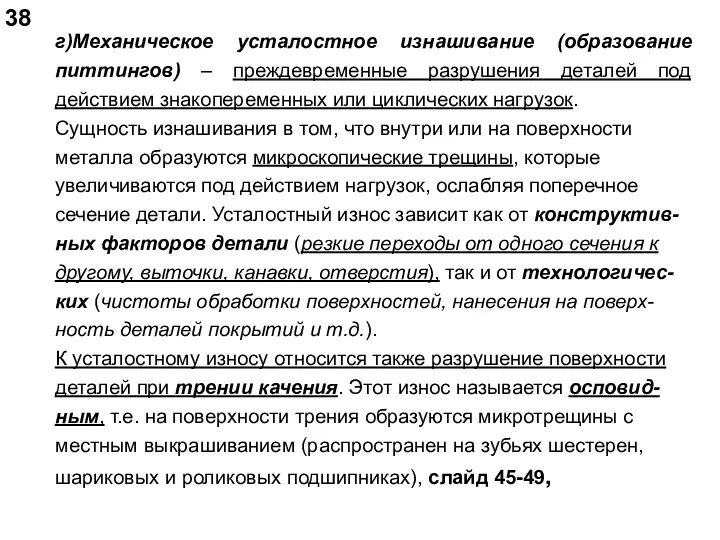

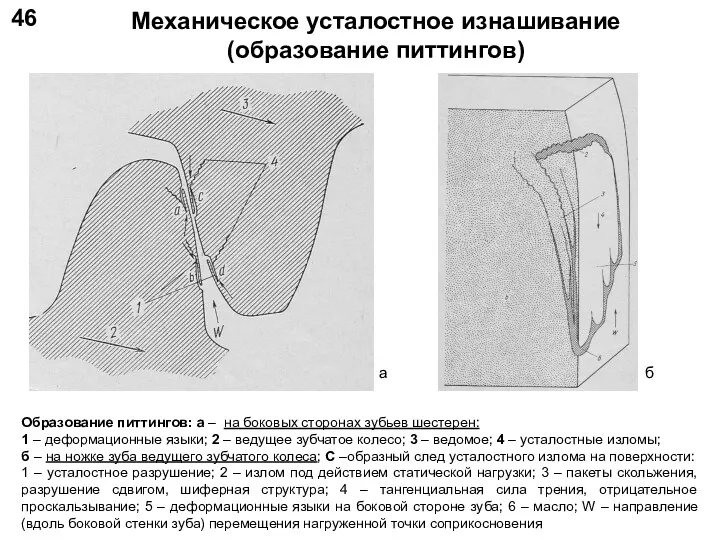

- 51. 46 Механическое усталостное изнашивание (образование питтингов) Образование питтингов: а – на боковых сторонах зубьев шестерен: 1

- 52. 50 Усталостное механическое изнашивание Усталостное выкрашивание зубчатого колеса: а – на ножке с боковой стороны зуба

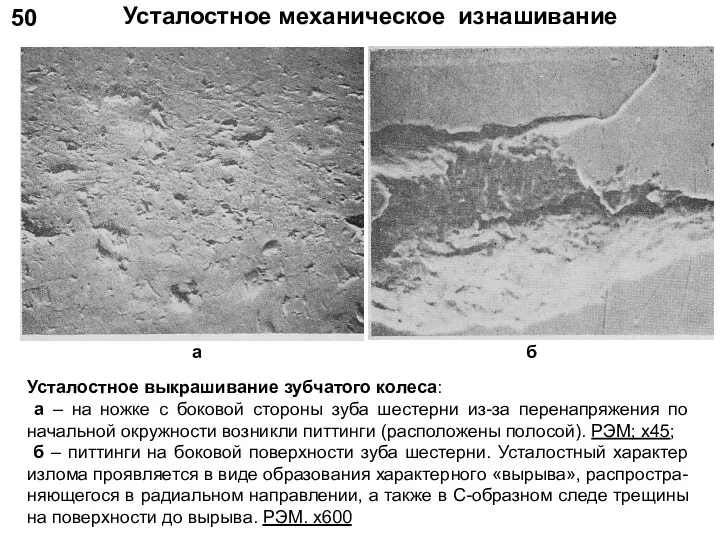

- 53. 47 Износ зубьев из-за «масляного голодания» а – шестерня привода масляного насоса распределительного вала автомобиля Great

- 54. 48 Механическое усталостные изнашивание Усталостное изнашивание: а – рабочей поверхности ролика-натяжителя механизма ГРМ; б – подшипника

- 55. 49 а б Усталостное механическое изнашивание Усталостный износ (питтинг): а – ролики подшипника; б – обойма

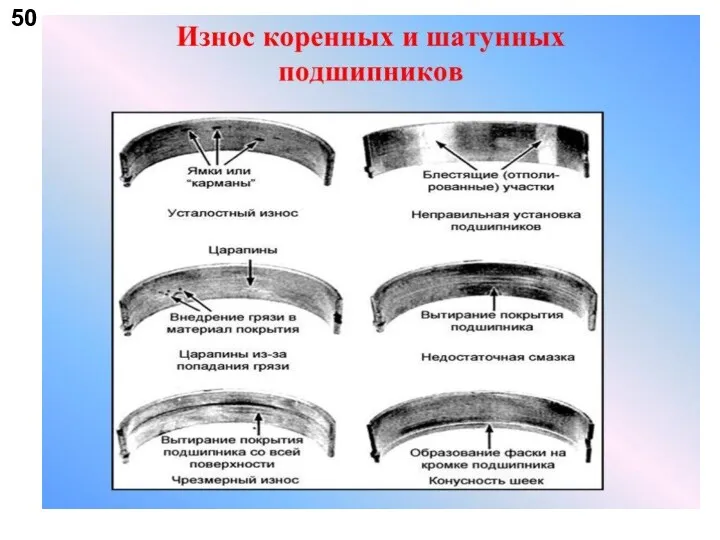

- 56. 0 50

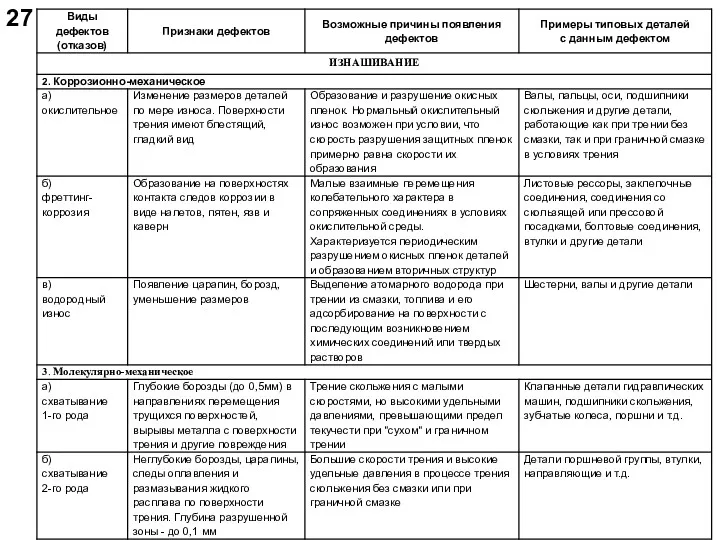

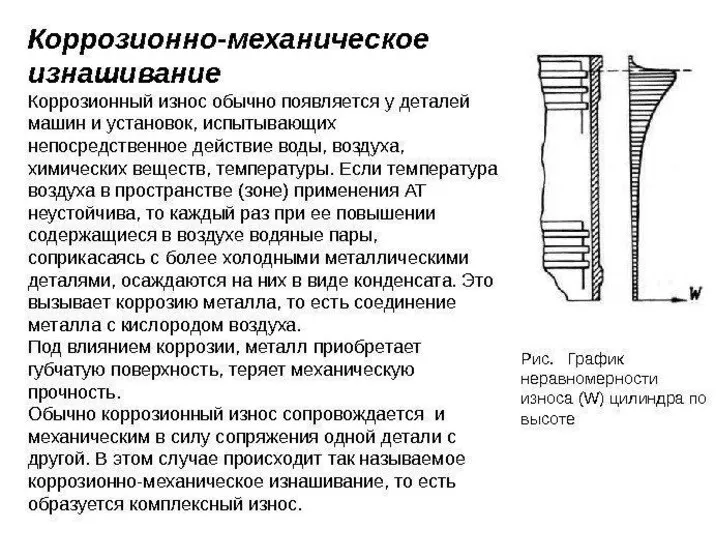

- 57. 4. Коррозионно-механическое изнашивание Для этого вида износа характерны образование пленок окислов, химических соединений на поверхностях трения

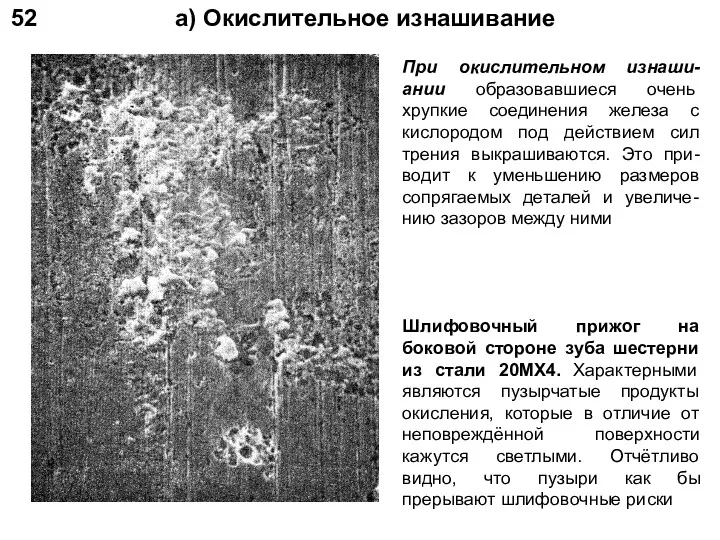

- 58. 52 а) Окислительное изнашивание При окислительном изнаши-ании образовавшиеся очень хрупкие соединения железа с кислородом под действием

- 59. 0 51 Ресурс работы ответственных узлов часто ограничивается преждевременным износом или разрушением контактирующих деталей в результате

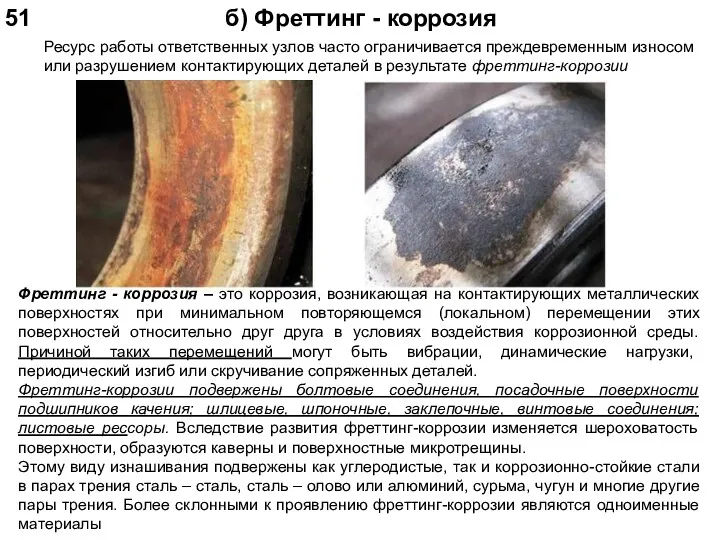

- 60. 0

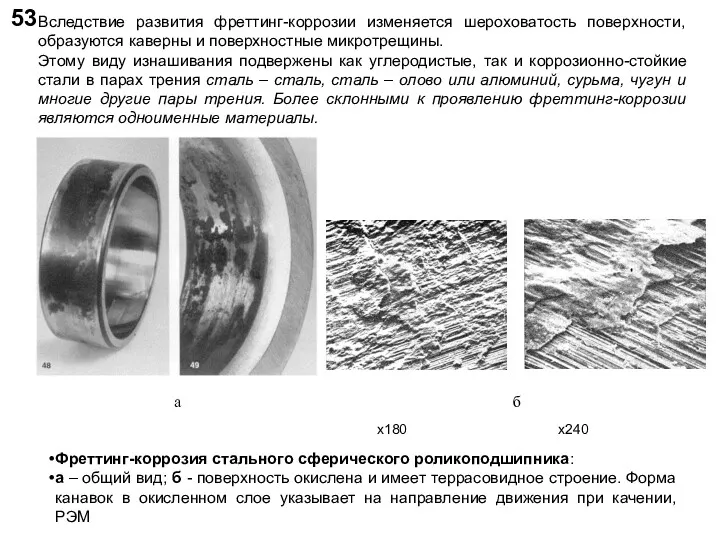

- 61. 53 Фреттинг-коррозия стального сферического роликоподшипника: а – общий вид; б - поверхность окислена и имеет террасовидное

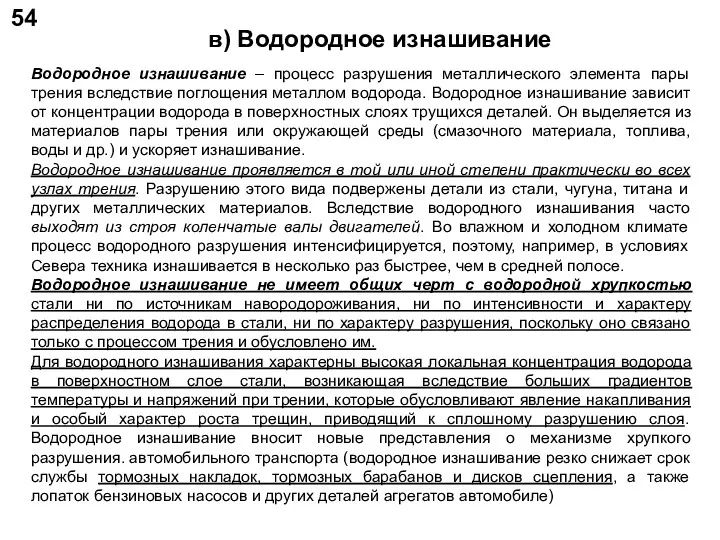

- 62. 54 в) Водородное изнашивание Водородное изнашивание – процесс разрушения металлического элемента пары трения вследствие поглощения металлом

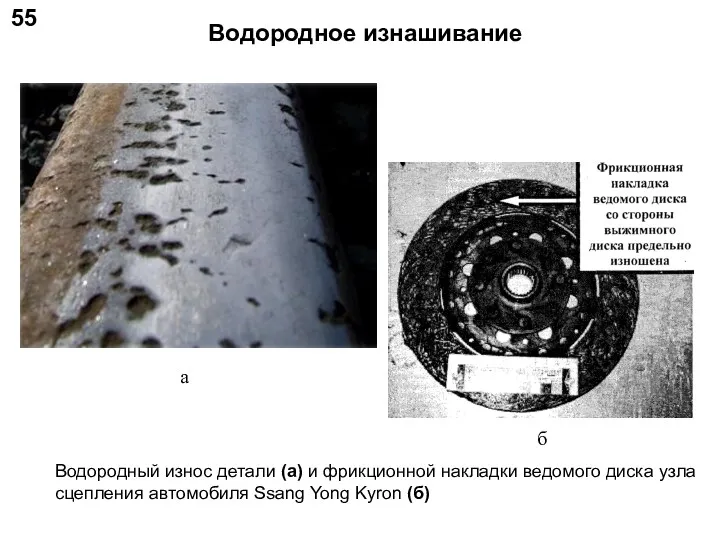

- 63. 55 а Водородное изнашивание Водородный износ детали (а) и фрикционной накладки ведомого диска узла сцепления автомобиля

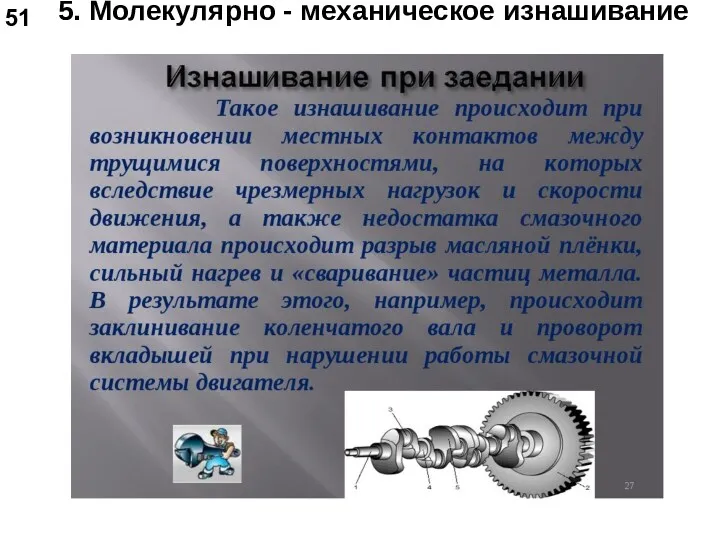

- 64. 5. Молекулярно - механическое изнашивание 0 51

- 65. 56 Схватывание первого рода: а – в изломе видно волокнистое строение. Следы заедания сателлита и оси

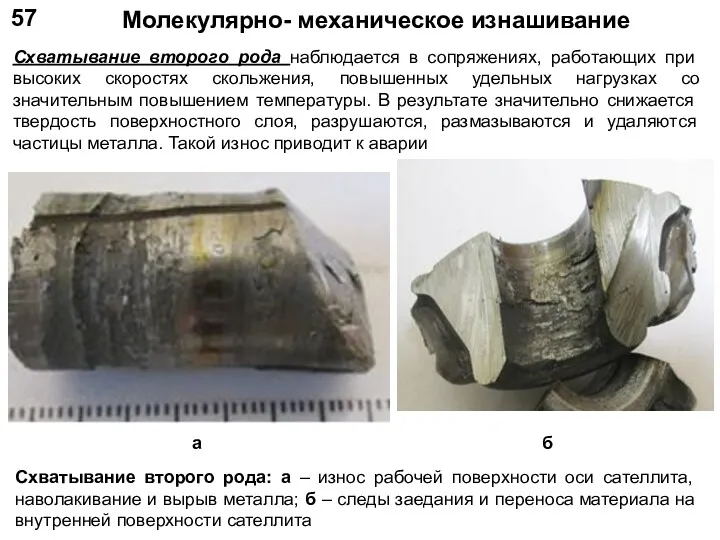

- 66. 57 Молекулярно- механическое изнашивание Схватывание второго рода: а – износ рабочей поверхности оси сателлита, наволакивание и

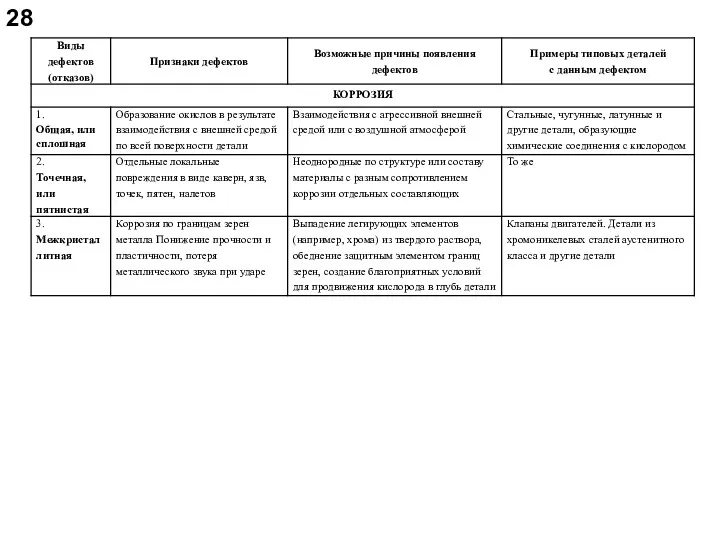

- 67. 63 6. Коррозионное разрушение Коррозия (от лат. corrosio - разъедание) - это самопроизвольное разрушение металлов в

- 68. 58 Коррозионное разрушение . По характеру разрушения: сплошная коррозия, охватывающая всю поверхность (равномерная; неравномерная; избирательная); локальная

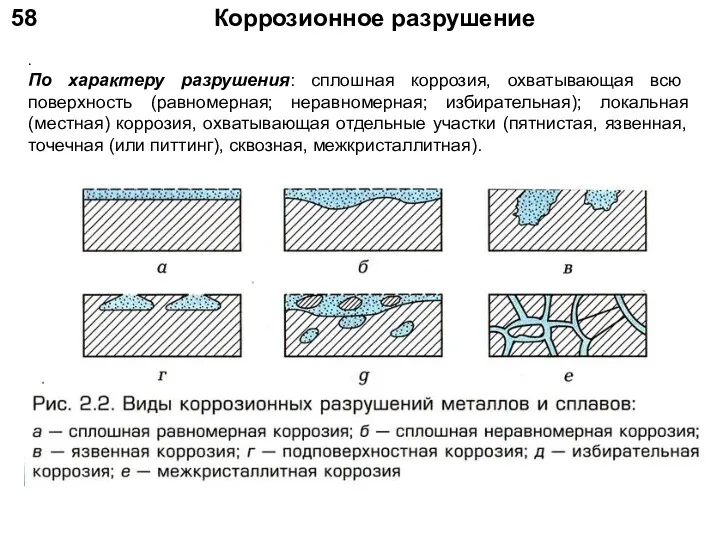

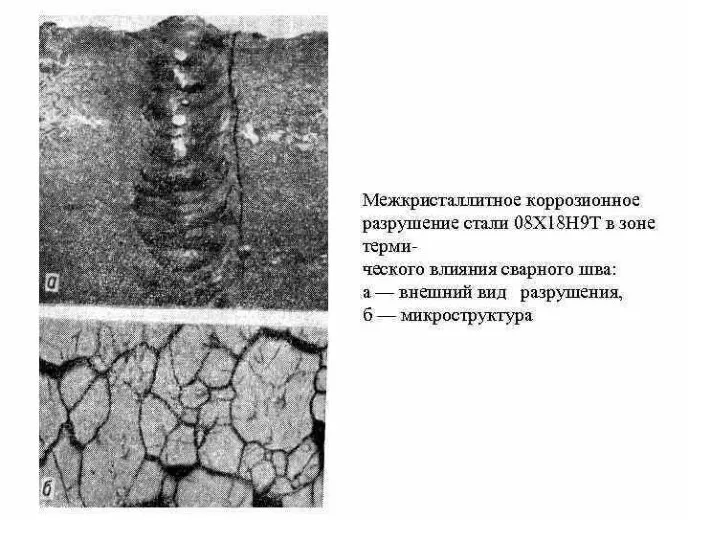

- 69. 0

- 70. 0

- 71. 58 Коррозионное разрушение . Основной является классификация по механизму протекания процесса. Различают два вида: химическую коррозию;

- 72. 58 Коррозионное разрушение . Коррозия может стать составной частью процесса изнашивания деталей двигателей внутреннего сгорания независимо

- 73. 59 Коррозионное разрушение Коррозионно-усталостное разрушение детали рулевого механизма

- 74. 60 Коррозионно-усталостный излом рулевой полуоси Коррозионное разрушение

- 75. 62 Коррозионное разрушение Коррозионно-усталостный излом рулевой сошки автомобиля МАЗ. Причина – тяжелые условия эксплуатации в агрессивной

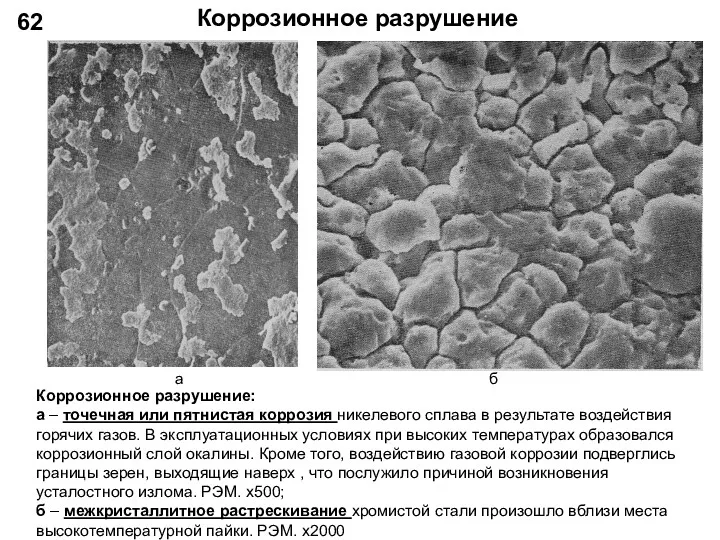

- 76. 62 Коррозионное разрушение Коррозионное разрушение: а – точечная или пятнистая коррозия никелевого сплава в результате воздействия

- 77. 63 Коррозионное разрушение Микрофрактограмма излома образца поворотного кулака автомобиля Nissan. Яркие светлые бесформенные пятна – ржавчина.

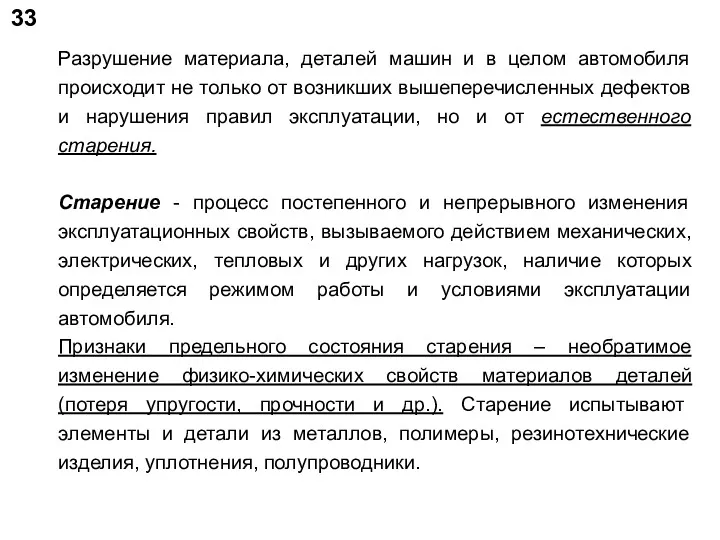

- 78. 0 33 Разрушение материала, деталей машин и в целом автомобиля происходит не только от возникших вышеперечисленных

- 79. 63 Назовите причины разрушения деталей и узлов автомобилей при эксплуатации. Укажите методы исследования разрушенных деталей при

- 81. Скачать презентацию

Мирный атом. АЭС

Мирный атом. АЭС Техническая термодинамика. Второй закон термодинамики. (Лекция 3)

Техническая термодинамика. Второй закон термодинамики. (Лекция 3) Задачи на закон Ома

Задачи на закон Ома Механическая работа. 7 класс

Механическая работа. 7 класс Урок - исследование. Воздух и его свойства. Воздушная оболочка Земли

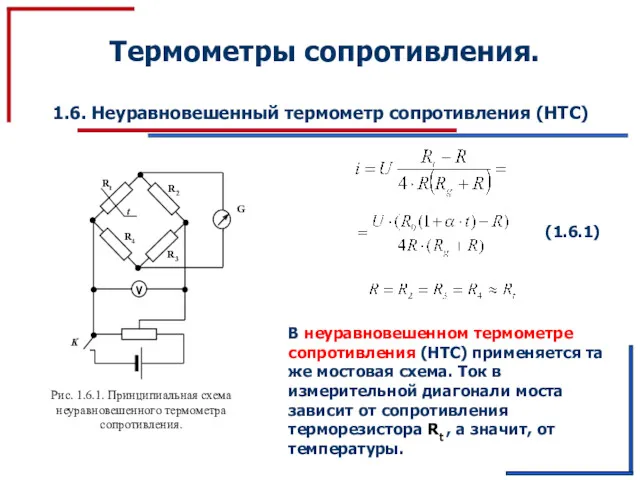

Урок - исследование. Воздух и его свойства. Воздушная оболочка Земли Неуравновешенный термометр сопротивления

Неуравновешенный термометр сопротивления Законы регулирования

Законы регулирования Импульс тела. Закон сохранения импульса. Реактивное движение в природе и технике

Импульс тела. Закон сохранения импульса. Реактивное движение в природе и технике Механика жидкостей и газов. Лекция 9

Механика жидкостей и газов. Лекция 9 Законы геометрической оптики

Законы геометрической оптики Закон Ома на участке цепи. Диаграмма связи величин: U, I, R

Закон Ома на участке цепи. Диаграмма связи величин: U, I, R Реактивный двигатель

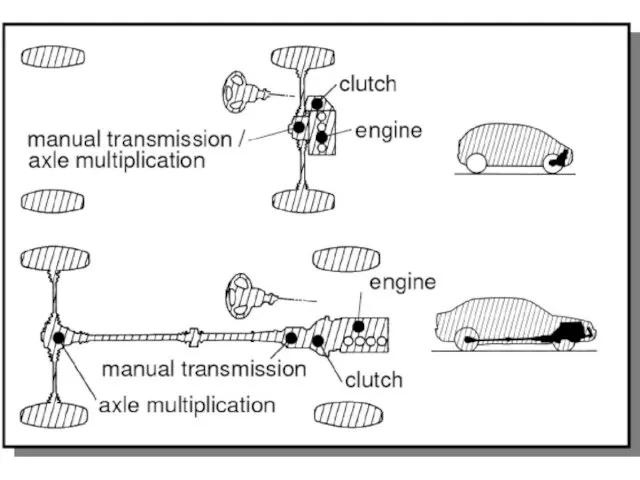

Реактивный двигатель Сцепление. Назначение сцепления

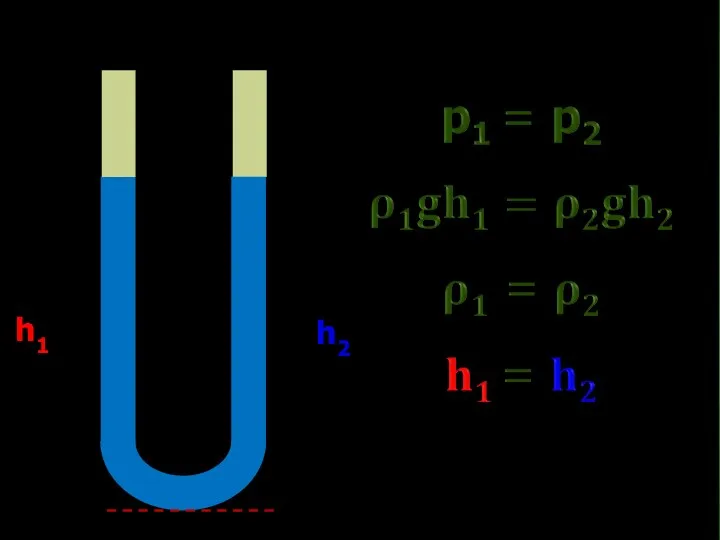

Сцепление. Назначение сцепления Сообщающиеся сосуды

Сообщающиеся сосуды Замена задних тормозных колодок ВАЗ 2107

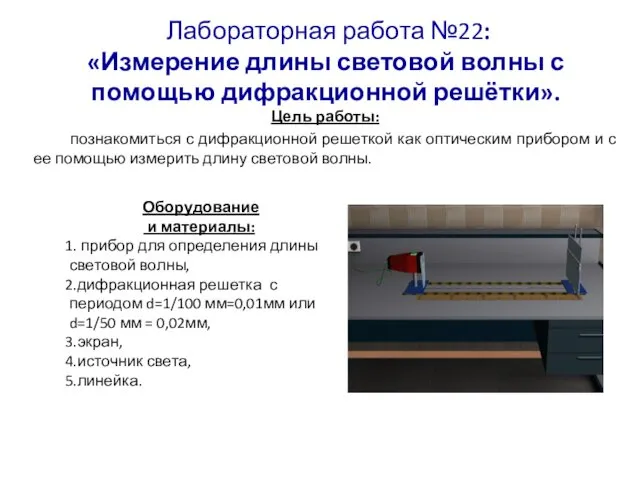

Замена задних тормозных колодок ВАЗ 2107 Измерение длины световой волны с помощью дифракционной решётки. Лабораторная работа №22:

Измерение длины световой волны с помощью дифракционной решётки. Лабораторная работа №22: Действие магнитного поля на движущийся заряд. 9 класс

Действие магнитного поля на движущийся заряд. 9 класс Электромагнетизм

Электромагнетизм Электромагнитное поле

Электромагнитное поле Давление. Измерительные приборы давления

Давление. Измерительные приборы давления Парадоксы времени. Путешествия во времени

Парадоксы времени. Путешествия во времени Урок по теме Вынужденные колебания. Переменный электрический ток (11 класс)

Урок по теме Вынужденные колебания. Переменный электрический ток (11 класс) Радіоактивність. Радіоактивні випромінювання

Радіоактивність. Радіоактивні випромінювання Магниторазведка. Магнитометры

Магниторазведка. Магнитометры Электронные курсы. Материаловедение. Техническая механика

Электронные курсы. Материаловедение. Техническая механика Електричні двигуни

Електричні двигуни Исследование ошибок, допущенных на ЕГЭ в разделе Элементы СТО (с мультимедийной презентацией)

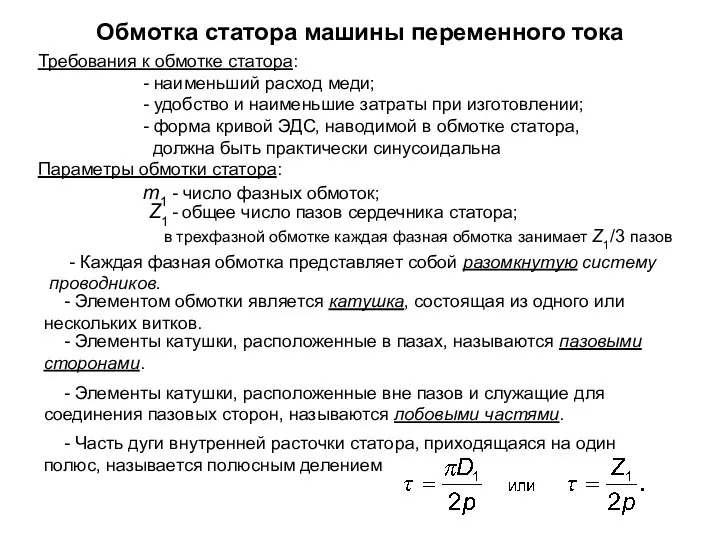

Исследование ошибок, допущенных на ЕГЭ в разделе Элементы СТО (с мультимедийной презентацией) Обмотка статора машины переменного тока

Обмотка статора машины переменного тока