Содержание

- 2. Опоры роторов. Общие сведения ДМиОК Авиация Ракетно-космическая техника Энергетика Автотранспорт Технологическое оборудование ГТД газотурбинные двигатели топливные

- 3. Подшипники скольжения ДМиОК Подшипник скольжения – является парой вращения и состоит из опорного участка вала (цапфы,

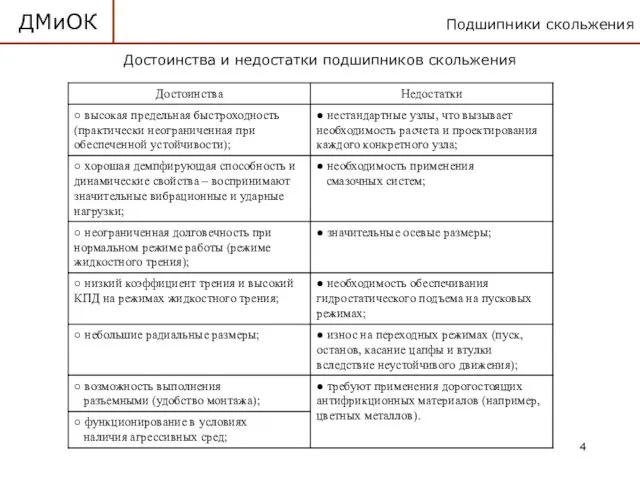

- 4. Подшипники скольжения ДМиОК Достоинства и недостатки подшипников скольжения

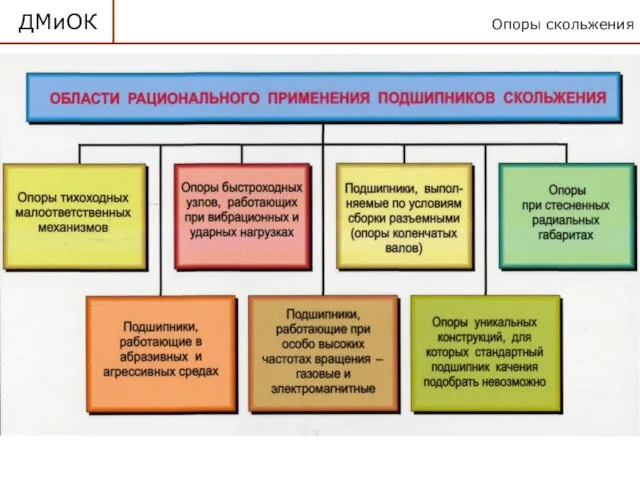

- 5. Опоры скольжения ДМиОК

- 6. Подшипники скольжения ДМиОК Подшипники скольжения состоят из двух основных частей: корпуса и подшипниковой втулки (вкладыша), контактирующей

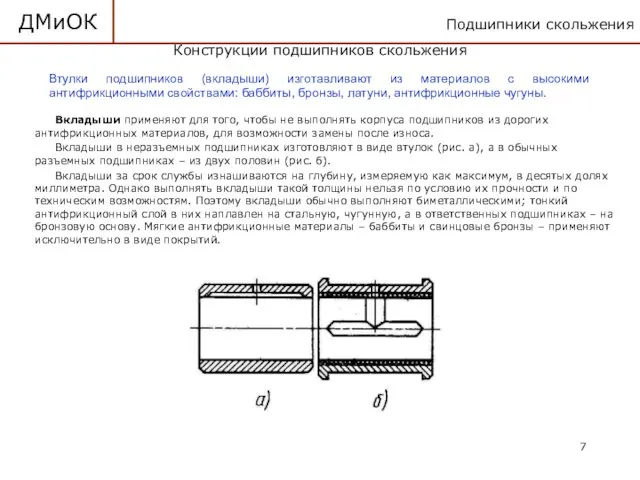

- 7. Подшипники скольжения ДМиОК Конструкции подшипников скольжения Вкладыши применяют для того, чтобы не выполнять корпуса подшипников из

- 8. Подшипники скольжения ДМиОК Подшипниковые материалы выбирают в применении к работе в паре со стальными или реже

- 9. Подшипники скольжения ДМиОК Металлические материалы. Баббиты — давно применяемые в технике высококачественные подшипниковые сплавы на основе

- 10. Подшипники скольжения ДМиОК Металлические материалы. Из цинковых подшипниковых сплавов распространен сплав ЦАМ ИТ^5 (10 % алюминия,

- 11. Подшипники скольжения ДМиОК Неметаллические материалы. Из неметаллических материалов для вкладышей подшипников применяют: а) пластмассы; б) прессованную

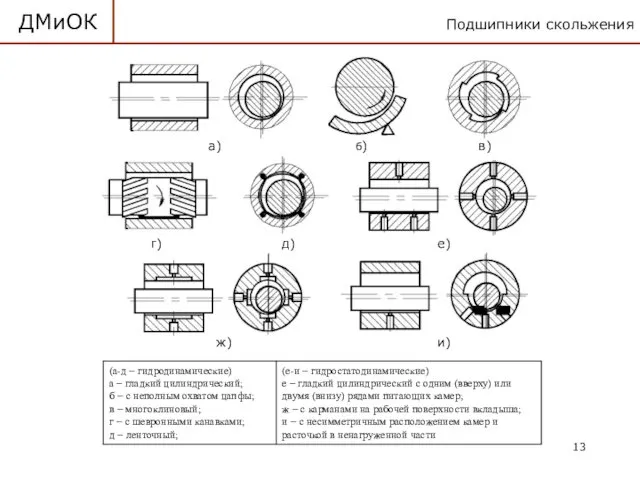

- 12. Подшипники скольжения. Классификация ДМиОК

- 13. Подшипники скольжения ДМиОК

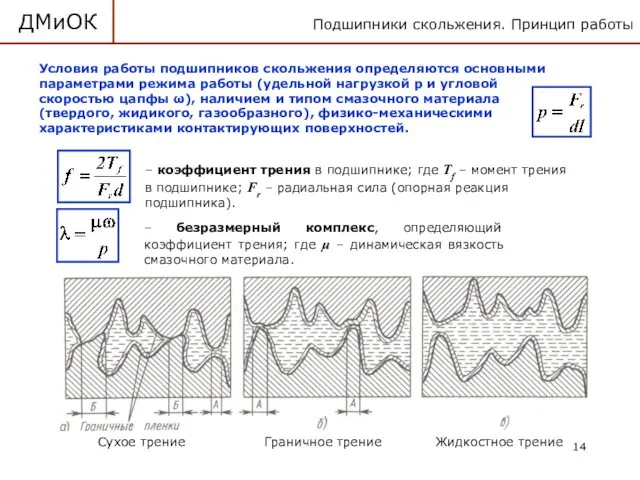

- 14. Подшипники скольжения. Принцип работы ДМиОК Условия работы подшипников скольжения определяются основными параметрами режима работы (удельной нагрузкой

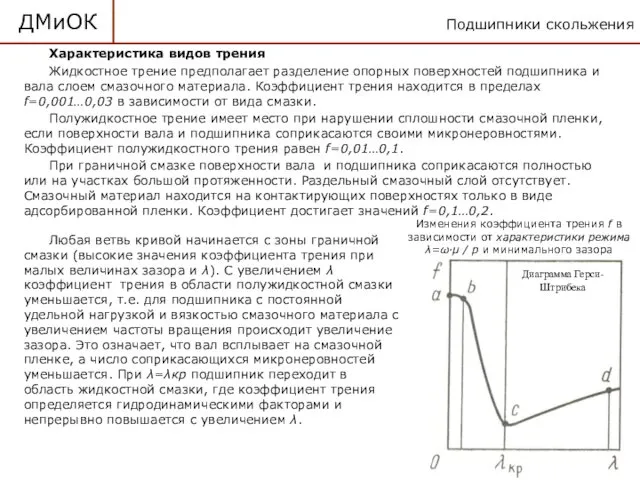

- 15. Подшипники скольжения ДМиОК Характеристика видов трения Жидкостное трение предполагает разделение опорных поверхностей подшипника и вала слоем

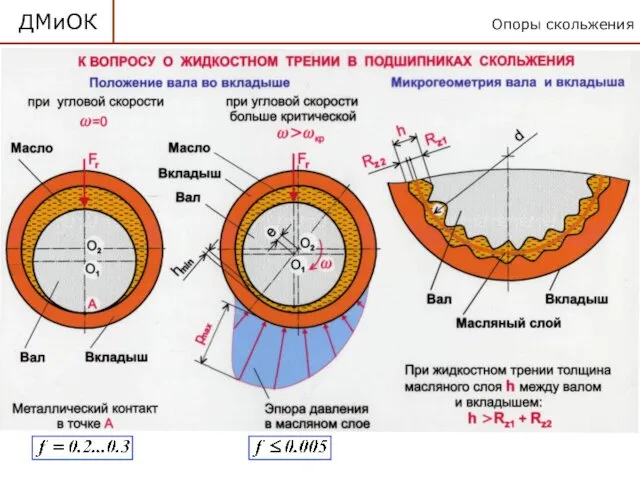

- 16. Опоры скольжения ДМиОК

- 17. Подшипники скольжения ДМиОК

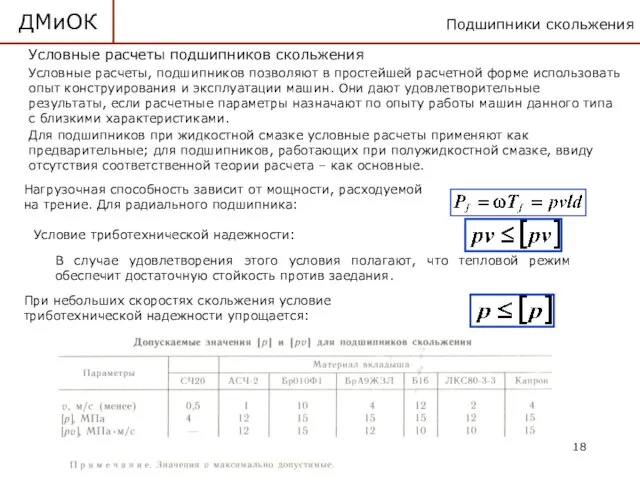

- 18. Подшипники скольжения ДМиОК Нагрузочная способность зависит от мощности, расходуемой на трение. Для радиального подшипника: Условие триботехнической

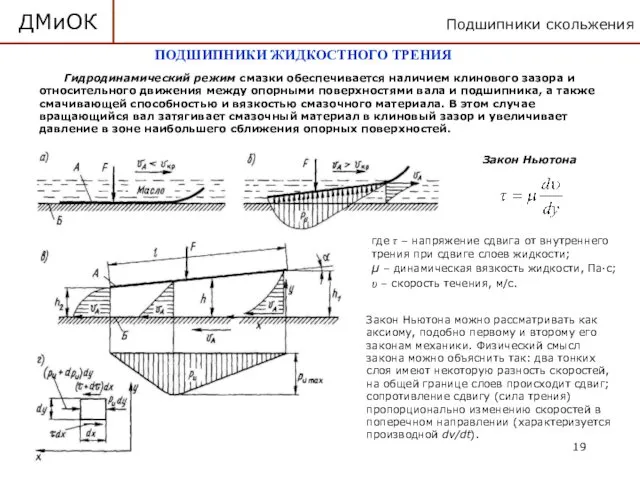

- 19. Подшипники скольжения ДМиОК ПОДШИПНИКИ ЖИДКОСТНОГО ТРЕНИЯ Гидродинамический режим смазки обеспечивается наличием клинового зазора и относительного движения

- 20. Подшипники скольжения ДМиОК ПОДШИПНИКИ ЖИДКОСТНОГО ТРЕНИЯ ГИДРОДИНАМИЧЕСКИЕ ПОДШИПНИКИ ГИДРОСТАТИЧЕСКИЕ ПОДШИПНИКИ Гидродинамический режим смазки обеспечивается наличием клинового

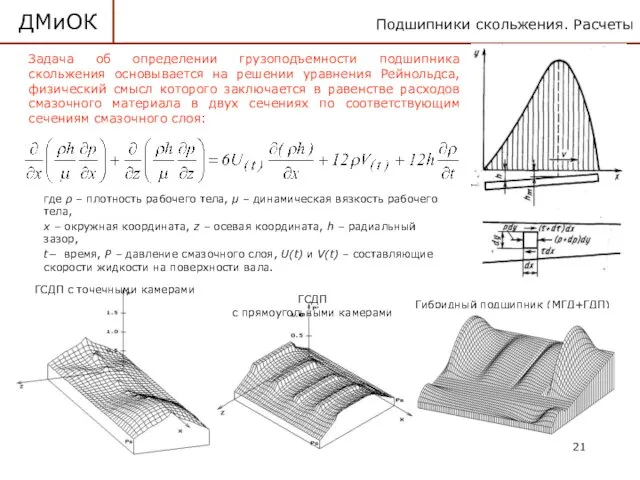

- 21. Подшипники скольжения. Расчеты ДМиОК где ρ – плотность рабочего тела, μ – динамическая вязкость рабочего тела,

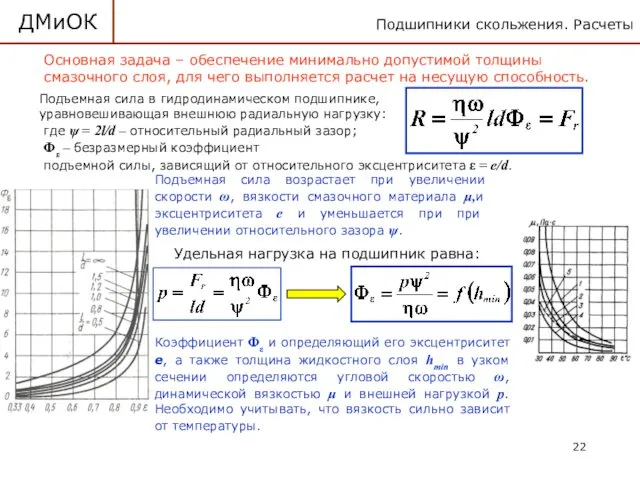

- 22. Подшипники скольжения. Расчеты ДМиОК Подъемная сила в гидродинамическом подшипнике, уравновешивающая внешнюю радиальную нагрузку: где ψ =

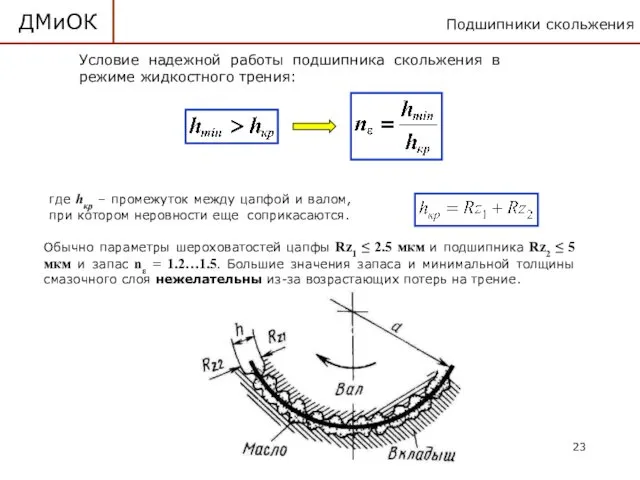

- 23. Подшипники скольжения ДМиОК Условие надежной работы подшипника скольжения в режиме жидкостного трения: где hкр – промежуток

- 24. Подшипники скольжения ДМиОК Основные характеристики подшипников скольжения Характеристики: Грузоподъемность ; Расход смазочного материала ; Потери мощности

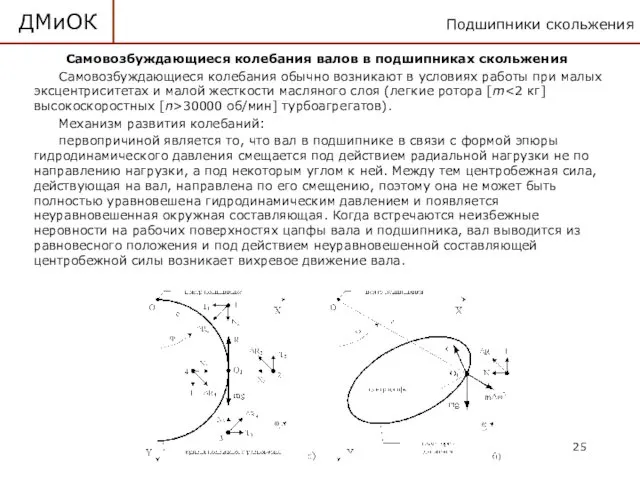

- 25. Подшипники скольжения ДМиОК Самовозбуждающиеся колебания валов в подшипниках скольжения Самовозбуждающиеся колебания обычно возникают в условиях работы

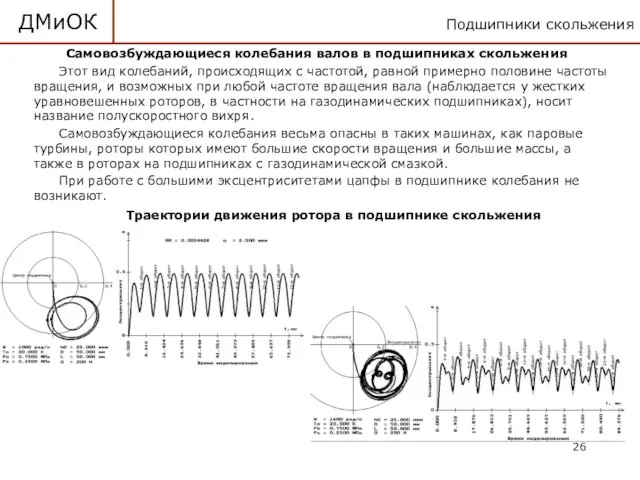

- 26. Подшипники скольжения ДМиОК Самовозбуждающиеся колебания валов в подшипниках скольжения Этот вид колебаний, происходящих с частотой, равной

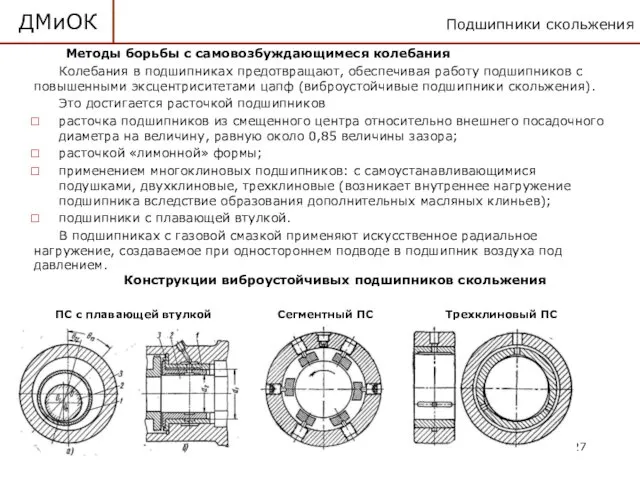

- 27. Подшипники скольжения ДМиОК Методы борьбы с самовозбуждающимеся колебания Колебания в подшипниках предотвращают, обеспечивая работу подшипников с

- 28. Подшипники скольжения ДМиОК Особенности конструкций Существенное влияние на работоспособность оказывает выбор оптимального отношения длины подшипника l

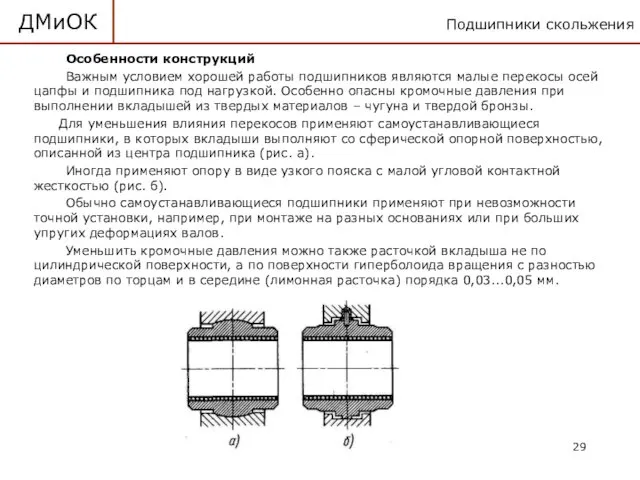

- 29. Подшипники скольжения ДМиОК Особенности конструкций Важным условием хорошей работы подшипников являются малые перекосы осей цапфы и

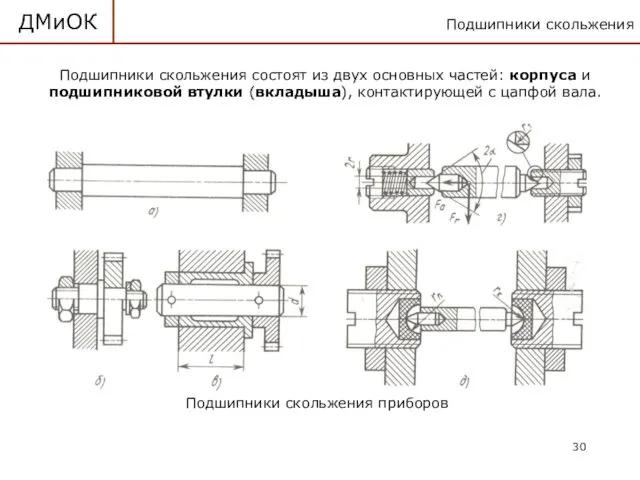

- 30. Подшипники скольжения ДМиОК Подшипники скольжения состоят из двух основных частей: корпуса и подшипниковой втулки (вкладыша), контактирующей

- 31. Подшипники скольжения ДМиОК Автономный разъемный подшипник скольжения

- 32. Подшипники скольжения ДМиОК Автономный неразъемный подшипник скольжения

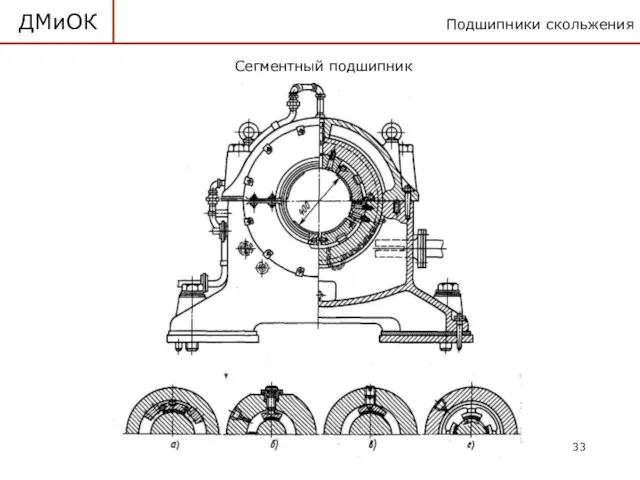

- 33. Подшипники скольжения ДМиОК Сегментный подшипник

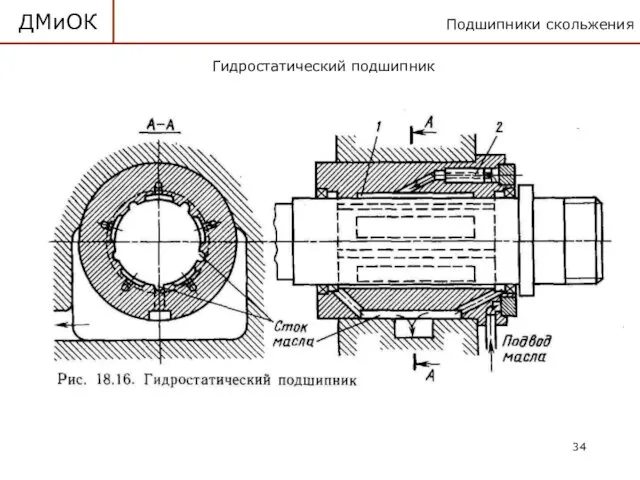

- 34. Подшипники скольжения ДМиОК Гидростатический подшипник

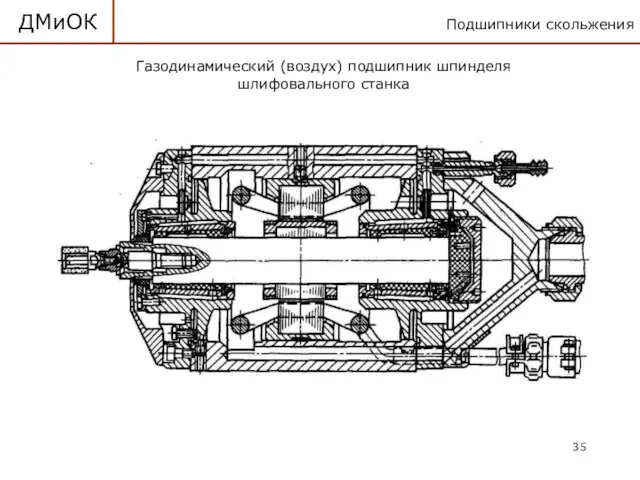

- 35. Подшипники скольжения ДМиОК Газодинамический (воздух) подшипник шпинделя шлифовального станка

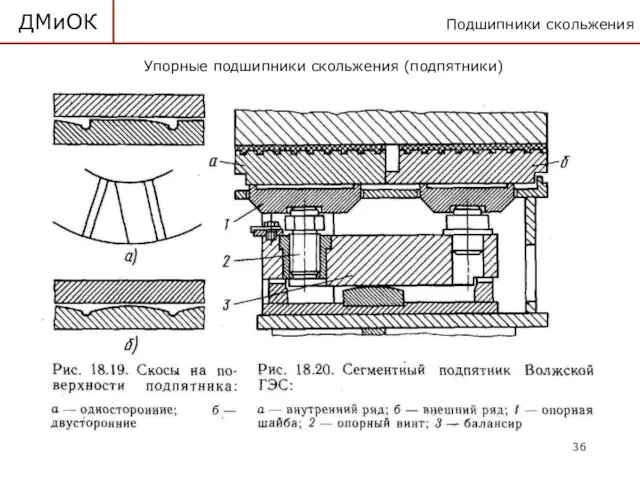

- 36. Подшипники скольжения ДМиОК Упорные подшипники скольжения (подпятники)

- 37. Подшипники скольжения ДМиОК Упорные подшипники скольжения (подпятники): конструкции опорных сегментов

- 39. Скачать презентацию

Перший омнібус Д.Шилібіра

Перший омнібус Д.Шилібіра Система полного привода 4Motion Volkswagen. Трансмиссия

Система полного привода 4Motion Volkswagen. Трансмиссия Работа. Энергия. Механика

Работа. Энергия. Механика Физические основы механики

Физические основы механики Тепловые двигатели

Тепловые двигатели Источники света,Прямолинейное распространение света

Источники света,Прямолинейное распространение света Зубчатая передача

Зубчатая передача Сила трения. (7 класс)

Сила трения. (7 класс) Gas Dynamics (Introduction to Compressible Flow) Lecture 6a and 6b

Gas Dynamics (Introduction to Compressible Flow) Lecture 6a and 6b Основы трибофатики (трибофатика)

Основы трибофатики (трибофатика) Нанотехнологии и их применение

Нанотехнологии и их применение Проблемное обучение в преподавании физики

Проблемное обучение в преподавании физики Энтропия. Тепловые двигатели. (Лекция 10)

Энтропия. Тепловые двигатели. (Лекция 10) Система смазки и суфлирования

Система смазки и суфлирования Презентация. Обучение детей с учётом психофизиологии.

Презентация. Обучение детей с учётом психофизиологии. квантовая физика

квантовая физика Что изучает физика? Некоторые физические термины

Что изучает физика? Некоторые физические термины Урок физики в 8 классе Энергия топлива. Удельная теплота сгорания топлива

Урок физики в 8 классе Энергия топлива. Удельная теплота сгорания топлива методическая разработка урока

методическая разработка урока Internal combustion engine

Internal combustion engine презентация открытого урока: Строение атома

презентация открытого урока: Строение атома Физико-химические методы анализа

Физико-химические методы анализа Элементы машиноведения. Составные части машин

Элементы машиноведения. Составные части машин Проектирование зоны ТО-1 грузовых автомобилей с выделением шиномонтажного участка, технологический процесс ремонта колес

Проектирование зоны ТО-1 грузовых автомобилей с выделением шиномонтажного участка, технологический процесс ремонта колес Какие факторы влияют на испарение различных жидкостей

Какие факторы влияют на испарение различных жидкостей Радиационные методы контроля

Радиационные методы контроля Индикаторные и эффективные показатели ДВС. Тема 8

Индикаторные и эффективные показатели ДВС. Тема 8 игра инерция

игра инерция