Содержание

- 2. © 2012-2015, А. В. Потеха Лекция 3 «МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ» Рассматриваемые вопросы: Фрикционные передачи. Ременные передачи. Цепные

- 3. © 2012-2015, А. В. Потеха 4 Зубчатые передачи Зубчатое колесо представляет собой деталь сложной геометрической формы

- 4. © 2012-2015, А. В. Потеха 4 Зубчатые передачи Зубчатые передачи – наиболее распространенный тип передач в

- 5. © 2012-2015, А. В. Потеха 4 Зубчатые передачи Зубчатая передача состоит из двух колес, имеющих чередующиеся

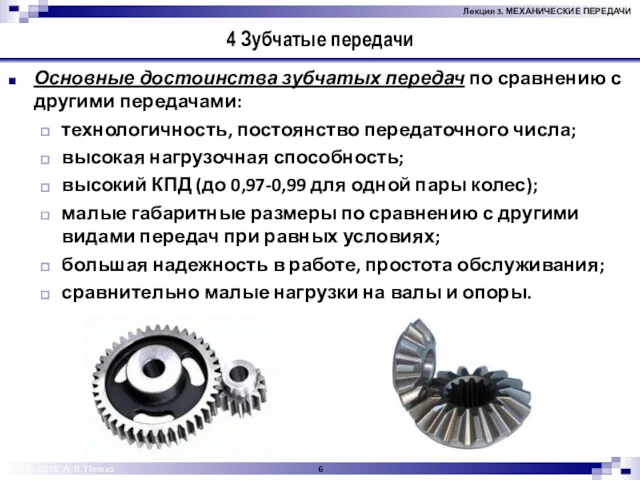

- 6. © 2012-2015, А. В. Потеха 4 Зубчатые передачи Основные достоинства зубчатых передач по сравнению с другими

- 7. © 2012-2015, А. В. Потеха 4 Зубчатые передачи К недостаткам зубчатых передач следует отнести: невозможность бесступенчатого

- 8. © 2012-2015, А. В. Потеха 4 Зубчатые передачи В зависимости от взаимного расположения геометрических осей валов

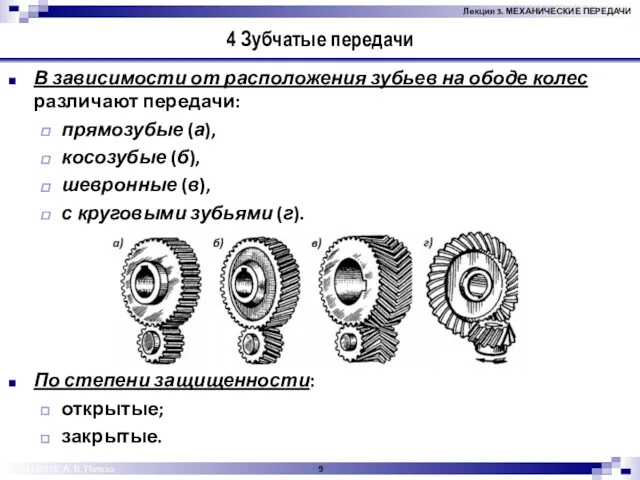

- 9. © 2012-2015, А. В. Потеха 4 Зубчатые передачи В зависимости от расположения зубьев на ободе колес

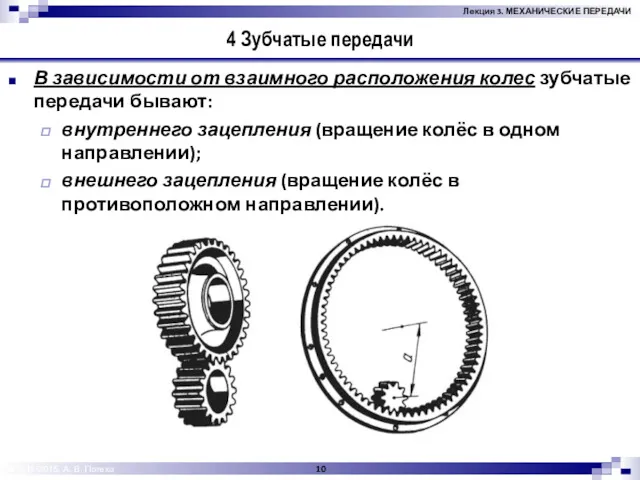

- 10. © 2012-2015, А. В. Потеха 4 Зубчатые передачи В зависимости от взаимного расположения колес зубчатые передачи

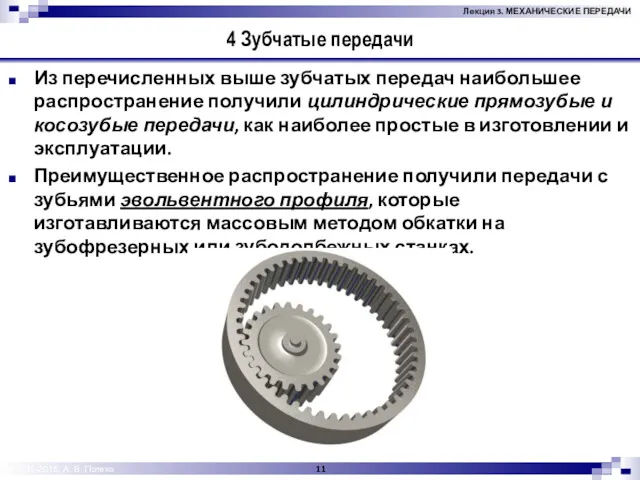

- 11. © 2012-2015, А. В. Потеха 4 Зубчатые передачи Из перечисленных выше зубчатых передач наибольшее распространение получили

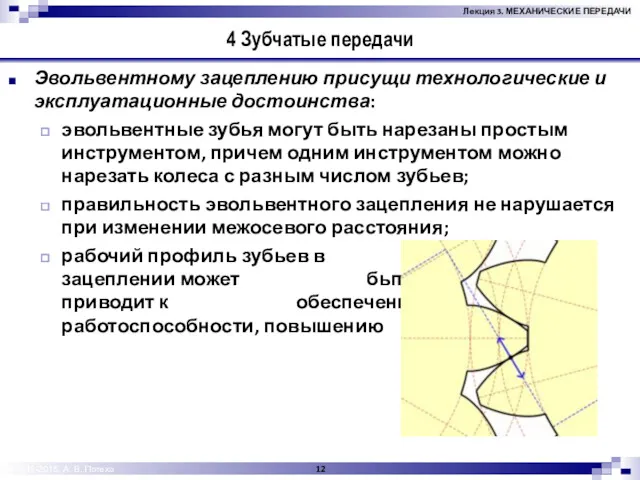

- 12. © 2012-2015, А. В. Потеха 4 Зубчатые передачи Эвольвентному зацеплению присущи технологические и эксплуатационные достоинства: эвольвентные

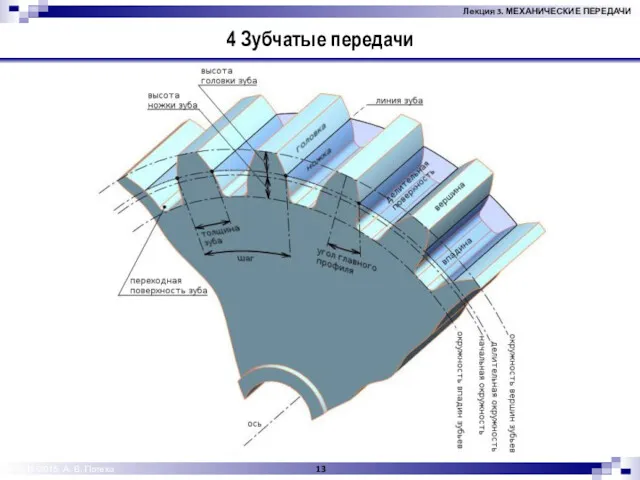

- 13. © 2012-2015, А. В. Потеха 4 Зубчатые передачи

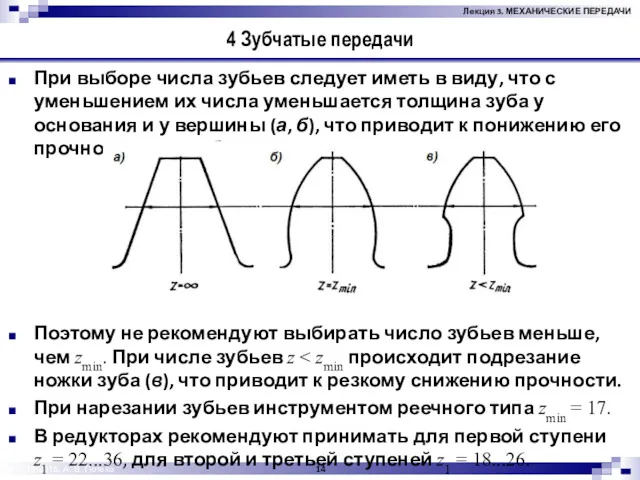

- 14. © 2012-2015, А. В. Потеха 4 Зубчатые передачи При выборе числа зубьев следует иметь в виду,

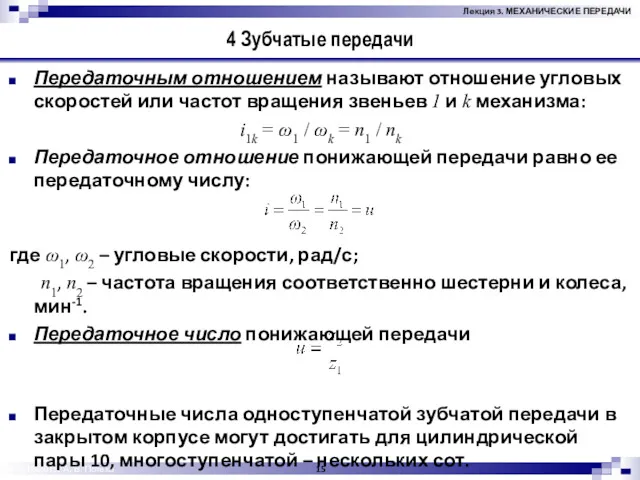

- 15. © 2012-2015, А. В. Потеха 4 Зубчатые передачи Передаточным отношением называют отношение угловых скоростей или частот

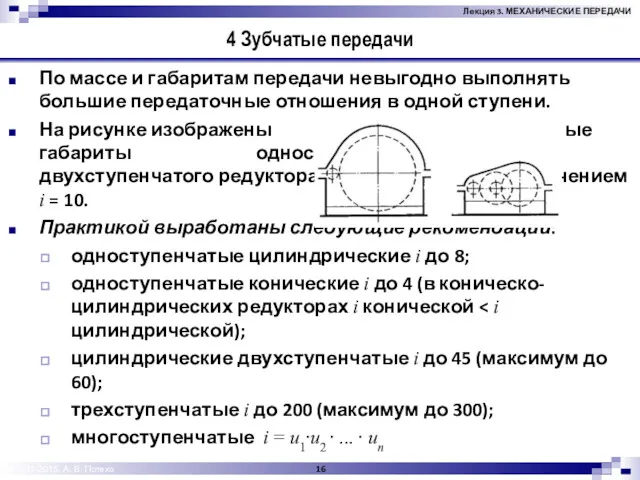

- 16. © 2012-2015, А. В. Потеха 4 Зубчатые передачи По массе и габаритам передачи невыгодно выполнять большие

- 17. © 2012-2015, А. В. Потеха 4 Зубчатые передачи Существуют следующие способы изготовления зубчатых колес (обработки зубьев):

- 18. © 2012-2015, А. В. Потеха 4 Зубчатые передачи Зубчатые колеса, у которых диаметр впадин незначительно превышает

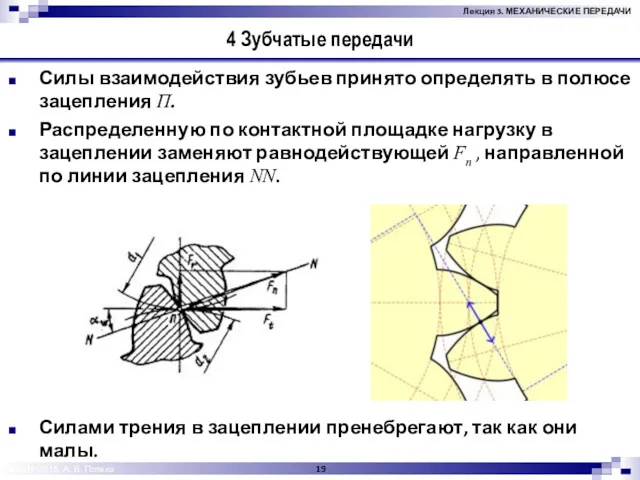

- 19. © 2012-2015, А. В. Потеха 4 Зубчатые передачи Силы взаимодействия зубьев принято определять в полюсе зацепления

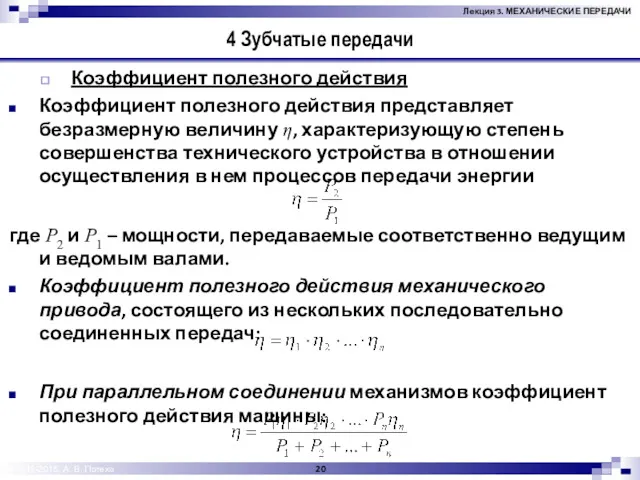

- 20. © 2012-2015, А. В. Потеха 4 Зубчатые передачи Коэффициент полезного действия Коэффициент полезного действия представляет безразмерную

- 21. © 2012-2015, А. В. Потеха 4 Зубчатые передачи Ошибки в изготовлении зубчатых колес и сопряженных с

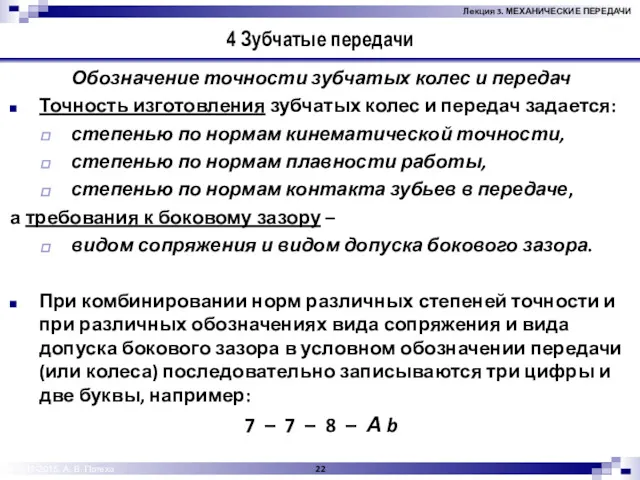

- 22. © 2012-2015, А. В. Потеха 4 Зубчатые передачи Обозначение точности зубчатых колес и передач Точность изготовления

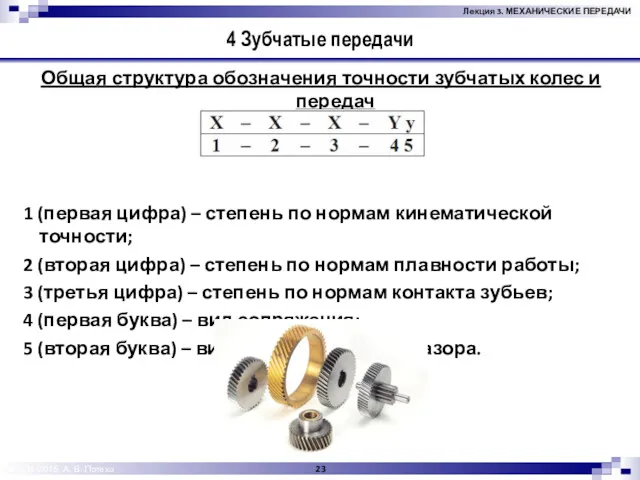

- 23. © 2012-2015, А. В. Потеха 4 Зубчатые передачи Общая структура обозначения точности зубчатых колес и передач

- 24. © 2012-2015, А. В. Потеха 4 Зубчатые передачи Пример: Для цилиндрической зубчатой передачи 8-й степени по

- 25. © 2012-2015, А. В. Потеха 4 Зубчатые передачи Пример: Условные обозначения для зубчатых передач 7-й степени

- 26. 5 Червячные передачи Червячная передача – это зубчато-винтовая передача, движение в которой осуществляется по принципу винтовой

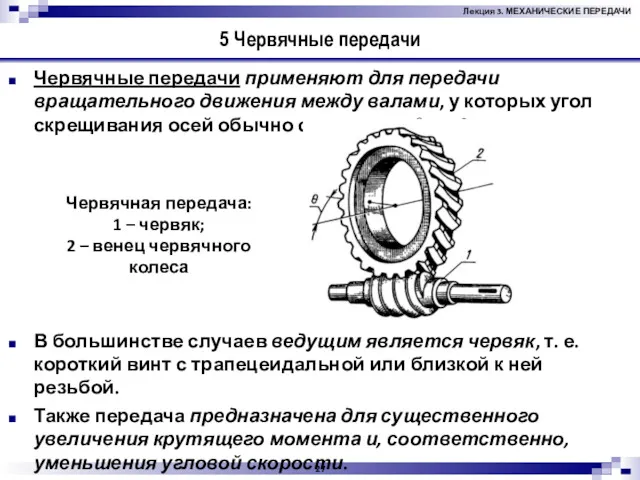

- 27. 5 Червячные передачи Червячные передачи применяют для передачи вращательного движения между валами, у которых угол скрещивания

- 28. 5 Червячные передачи Червячные передачи применяют при небольших и средних мощностях, обычно не превышающих 100 кВт.

- 29. 5 Червячные передачи Червячные передачи широко применяют в подъемно-транспортных машинах и особенно там, где требуется высокая

- 30. 5 Червячные передачи Достоинства червячных передач: 1. Плавность и бесшумность работы. 2. Компактность и сравнительно небольшая

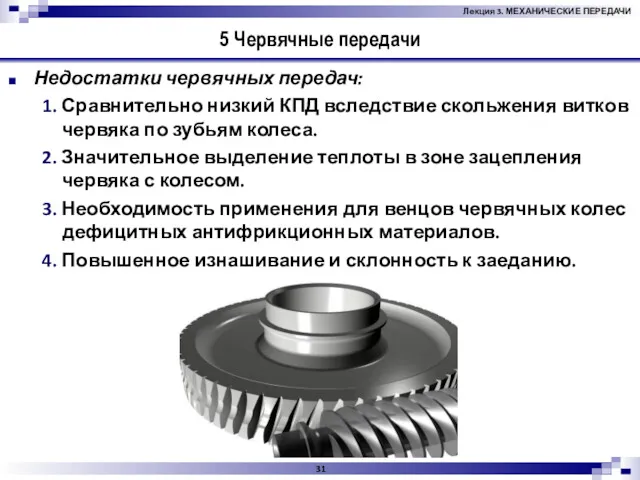

- 31. 5 Червячные передачи Недостатки червячных передач: 1. Сравнительно низкий КПД вследствие скольжения витков червяка по зубьям

- 32. 5 Червячные передачи В зависимости от формы внешней поверхности червяка передачи бывают: с цилиндрическим червяком (а);

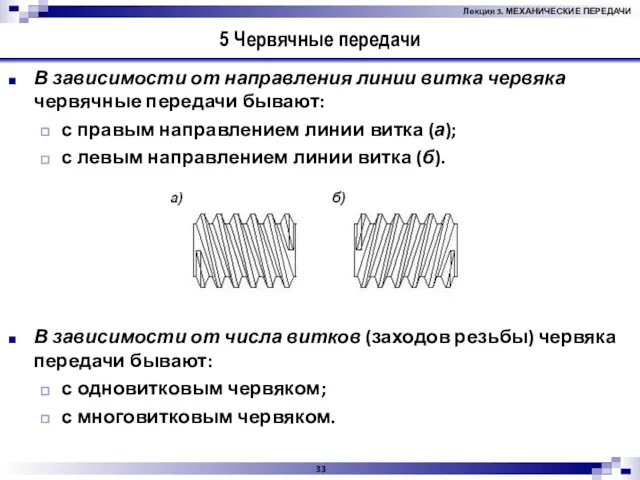

- 33. 5 Червячные передачи В зависимости от направления линии витка червяка червячные передачи бывают: с правым направлением

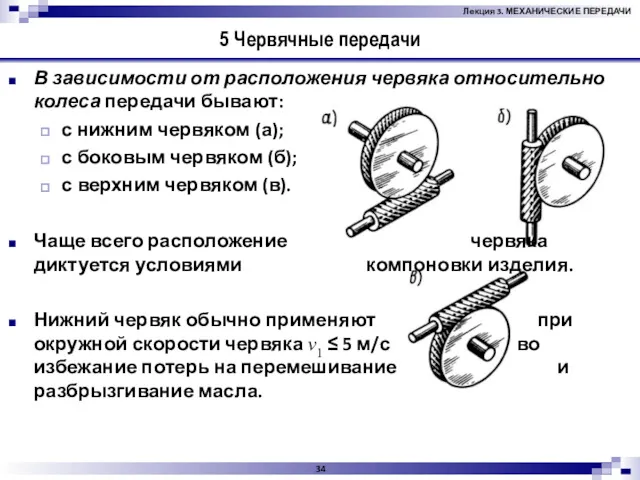

- 34. 5 Червячные передачи В зависимости от расположения червяка относительно колеса передачи бывают: с нижним червяком (а);

- 35. 5 Червячные передачи Работоспособность червячной передачи зависит от твердости и шероховатости винтовой поверхности резьбы червяка, поэтому

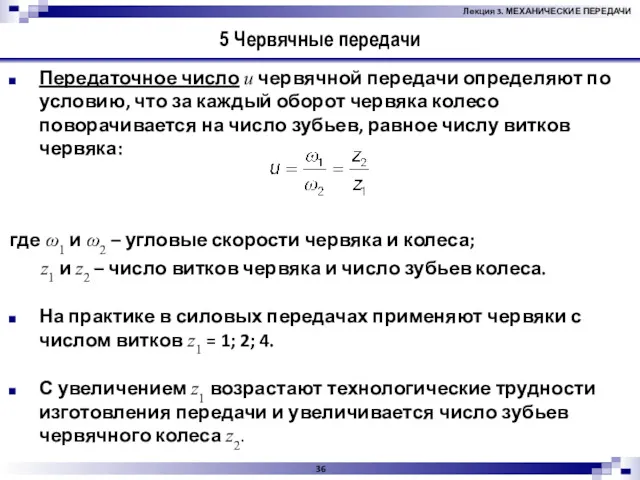

- 36. 5 Червячные передачи Передаточное число u червячной передачи определяют по условию, что за каждый оборот червяка

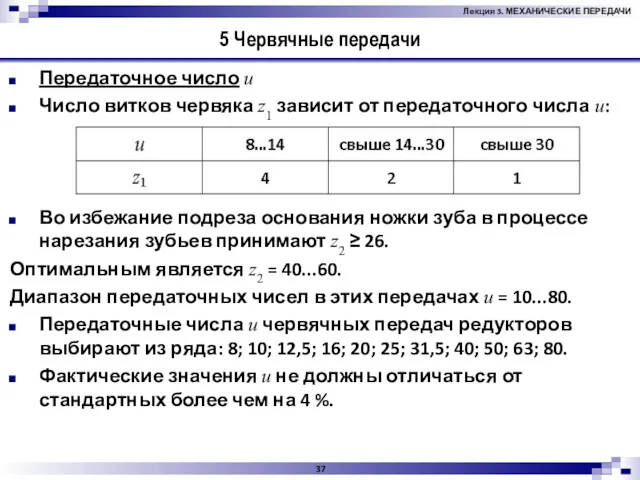

- 37. 5 Червячные передачи Передаточное число u Число витков червяка z1 зависит от передаточного числа u: Во

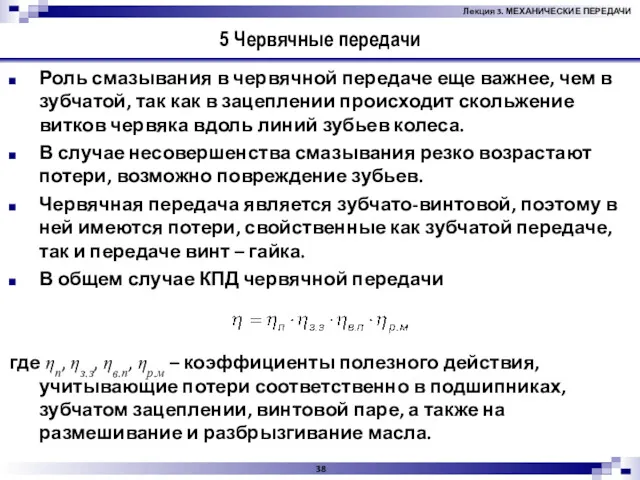

- 38. 5 Червячные передачи Роль смазывания в червячной передаче еще важнее, чем в зубчатой, так как в

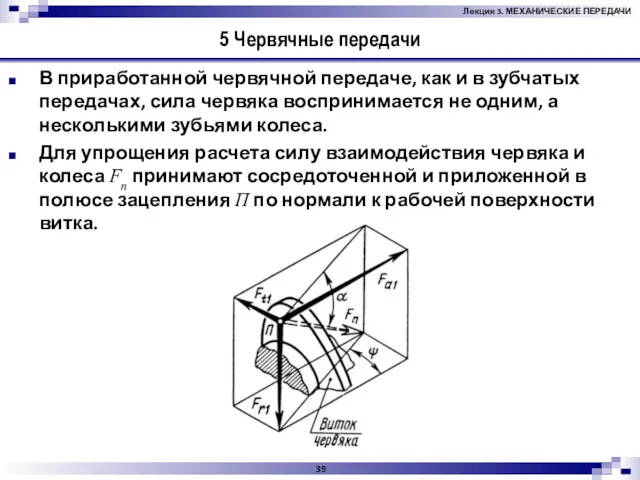

- 39. 5 Червячные передачи В приработанной червячной передаче, как и в зубчатых передачах, сила червяка воспринимается не

- 40. 5 Червячные передачи Червяк и колесо должны образовывать антифрикционную пару, обладать высокой прочностью, износостойкостью и сопротивляемостью

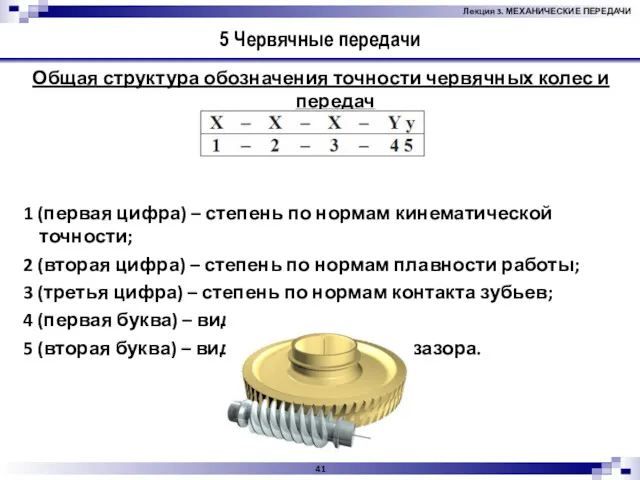

- 41. 5 Червячные передачи Общая структура обозначения точности червячных колес и передач 1 (первая цифра) – степень

- 43. Скачать презентацию

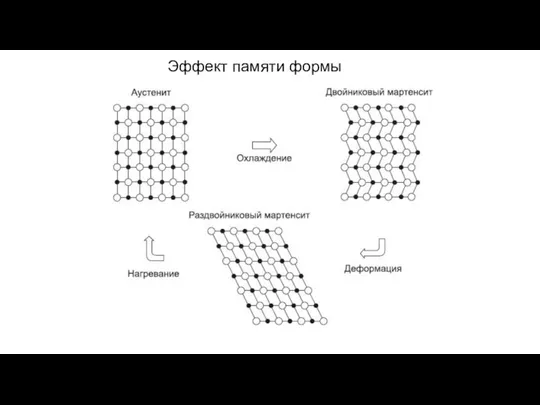

Эффект памяти формы

Эффект памяти формы Восстановление деталей способом пластического деформирования

Восстановление деталей способом пластического деформирования Методы регистрации элементарных частиц

Методы регистрации элементарных частиц Автосцепка для железнодорожного подвижного состава

Автосцепка для железнодорожного подвижного состава Классификация станков

Классификация станков Кинематика

Кинематика Простые механизмы

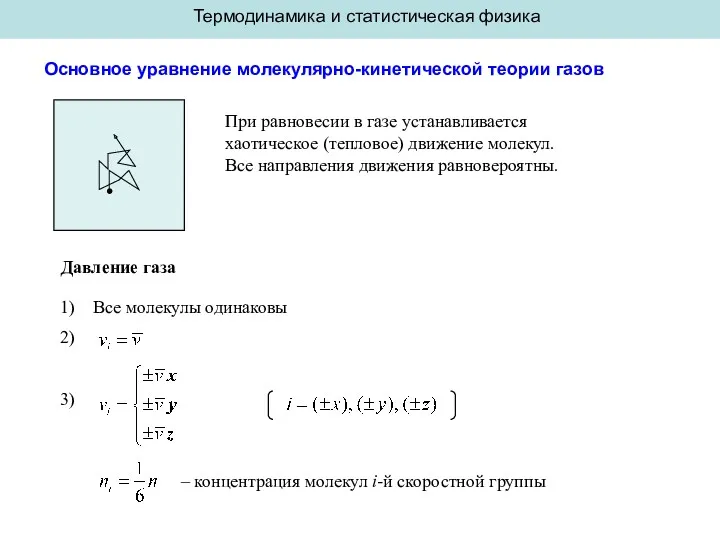

Простые механизмы Термодинамика и статистическая физика. Основное уравнение молекулярно-кинетической теории газов

Термодинамика и статистическая физика. Основное уравнение молекулярно-кинетической теории газов Солнечная установка для получения электрической энергии и горячей воды

Солнечная установка для получения электрической энергии и горячей воды Квантовая оптика

Квантовая оптика Вес тела. Связь между силой тяжести и массой тела. Сила тяжести на других планетах

Вес тела. Связь между силой тяжести и массой тела. Сила тяжести на других планетах Проектная работа Система подготовки учащихся к ЕГЭ по физике

Проектная работа Система подготовки учащихся к ЕГЭ по физике Частотный метод синтеза корректирующего звена по ЛАЧХ разомкнутой системы

Частотный метод синтеза корректирующего звена по ЛАЧХ разомкнутой системы Электрический ток. Электрическая цепь

Электрический ток. Электрическая цепь Динамика. Подготовка к ЕГЭ

Динамика. Подготовка к ЕГЭ Кинематика движения материальной точки и абсолютно твердого тела. Движение материальной точки

Кинематика движения материальной точки и абсолютно твердого тела. Движение материальной точки Соединения деталей машин. (Лекция 11)

Соединения деталей машин. (Лекция 11) Работа и мощность электрического тока

Работа и мощность электрического тока Магнитные свойства вещества. 10 класс

Магнитные свойства вещества. 10 класс Разработка ресурсосберегающей технологии ремонта алюминиевых блоков цилиндров легковых автомобилей

Разработка ресурсосберегающей технологии ремонта алюминиевых блоков цилиндров легковых автомобилей Альфа-, бета- распад. Правило смещения.

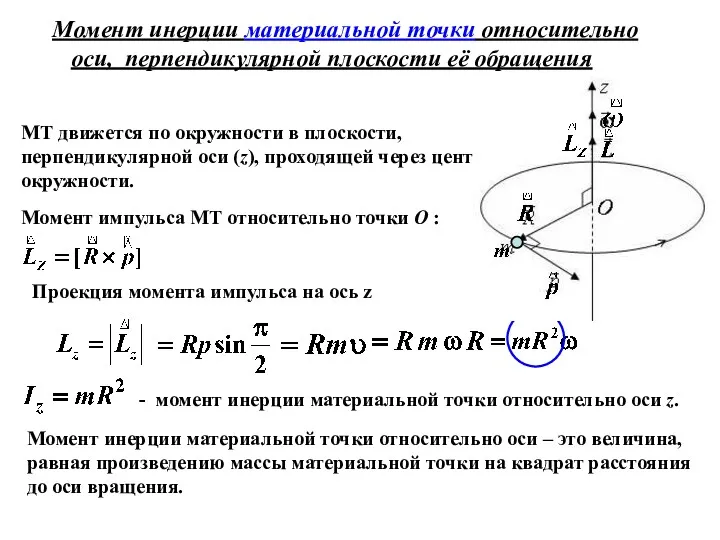

Альфа-, бета- распад. Правило смещения. Момент инерции материальной точки относительно оси, перпендикулярной плоскости её обращения

Момент инерции материальной точки относительно оси, перпендикулярной плоскости её обращения Ядерна фізика

Ядерна фізика Электромагнитные колебания и волны.

Электромагнитные колебания и волны. Подводим итог 7 класса по физике

Подводим итог 7 класса по физике Раздаточная коробка КамАЗ

Раздаточная коробка КамАЗ Смачивание и несмачивание. Капиллярность. Поверхностное натяжение. Урок 6

Смачивание и несмачивание. Капиллярность. Поверхностное натяжение. Урок 6 Трехфазные цепи

Трехфазные цепи