Содержание

- 2. Курсовой проект по деталям машин – это первый инженерный проект, который выполняют студенты механических специальностей вузов.

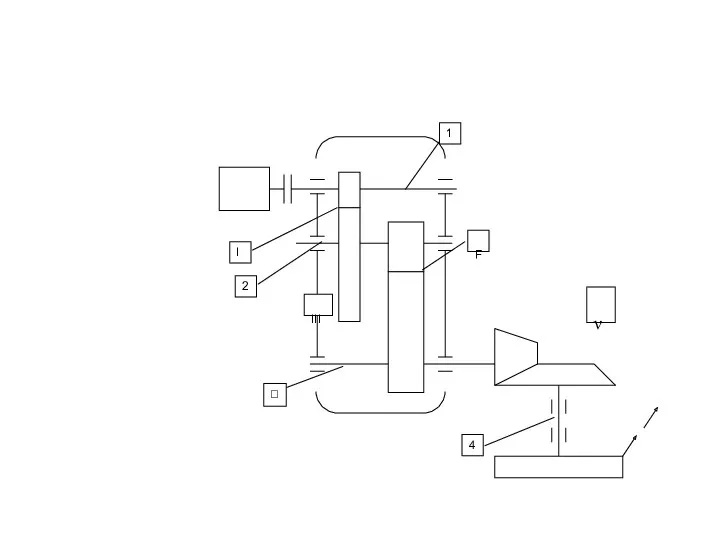

- 3. 1 2 3 4 I III F ν

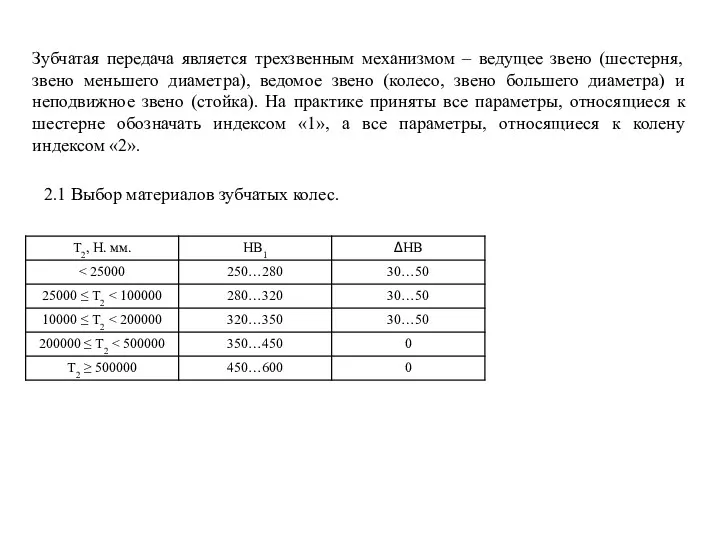

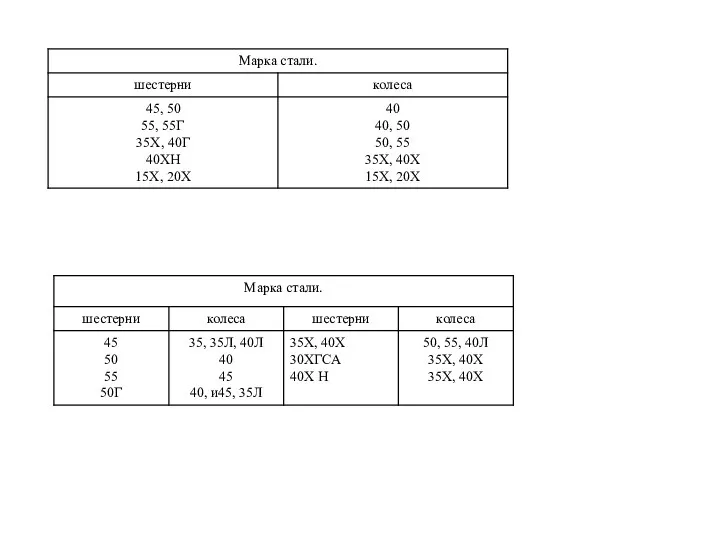

- 6. Зубчатая передача является трехзвенным механизмом – ведущее звено (шестерня, звено меньшего диаметра), ведомое звено (колесо, звено

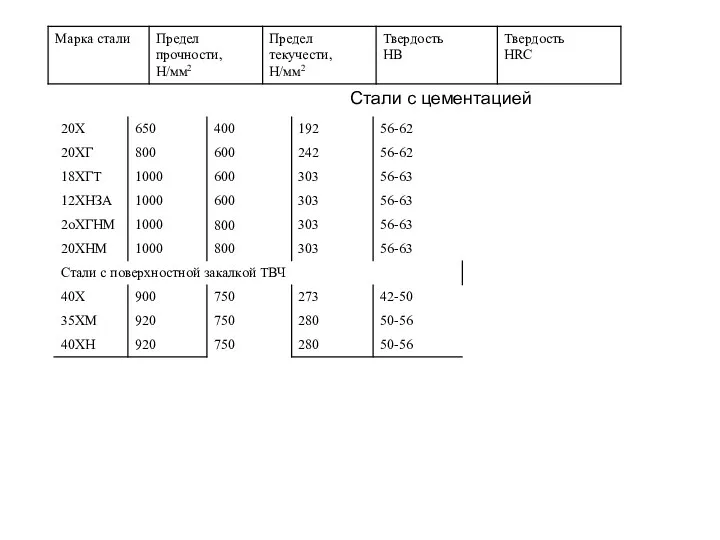

- 8. Стали с цементацией

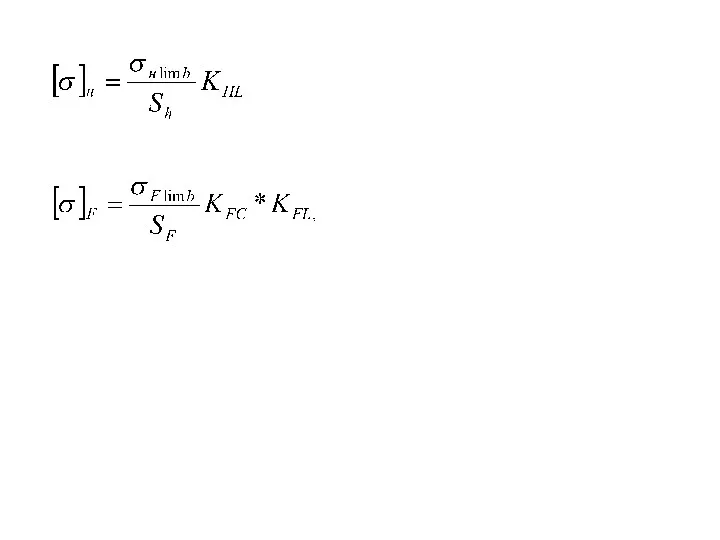

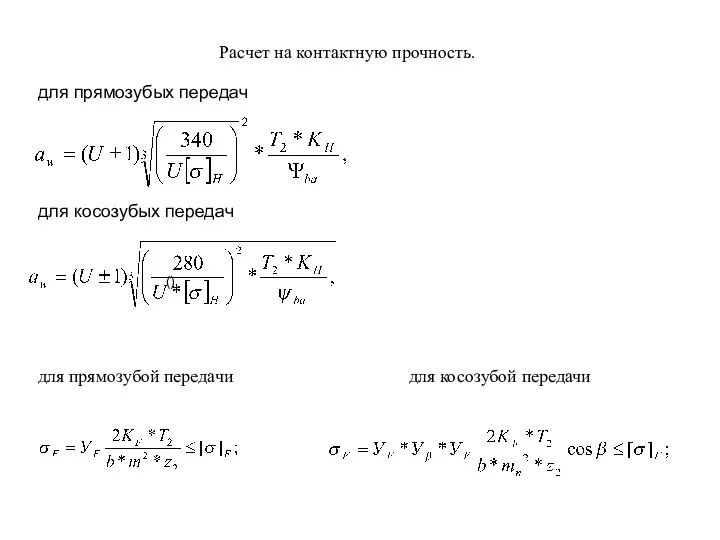

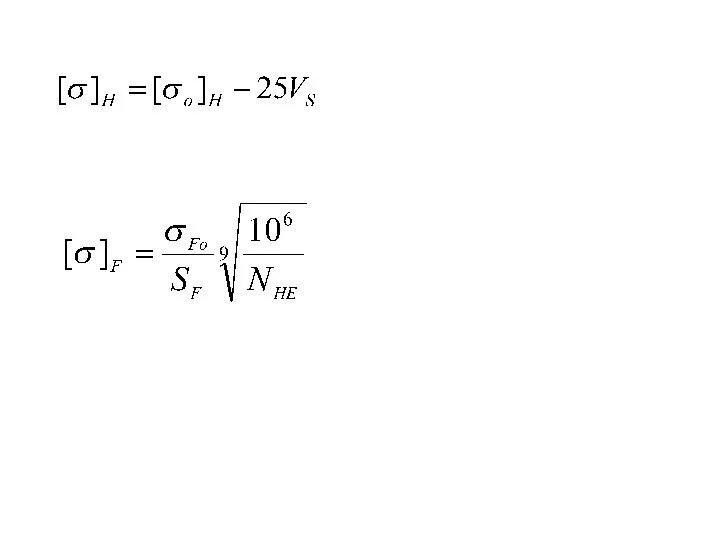

- 10. Расчет на контактную прочность. для прямозубых передач для косозубых передач для прямозубой передачи для косозубой передачи

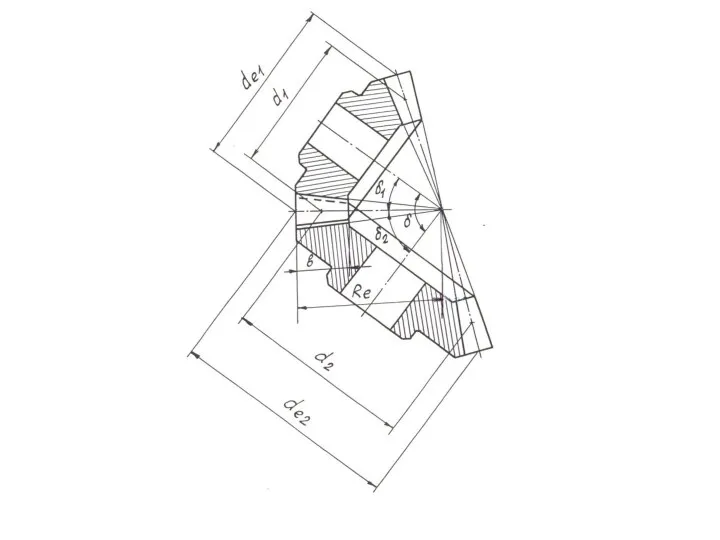

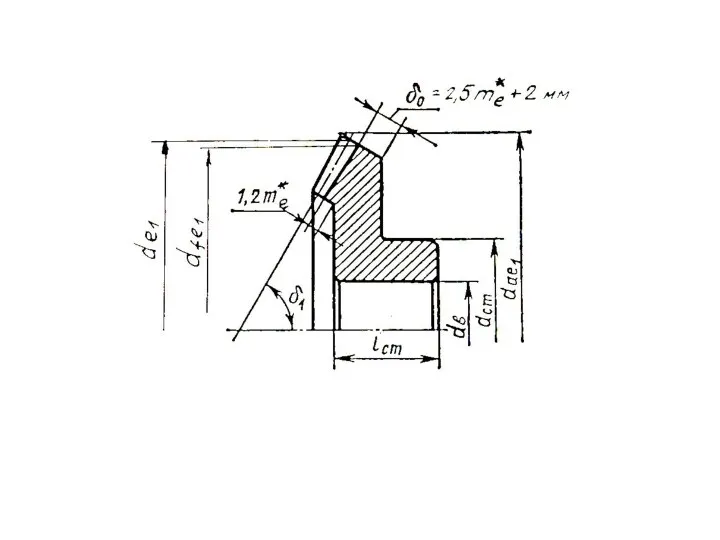

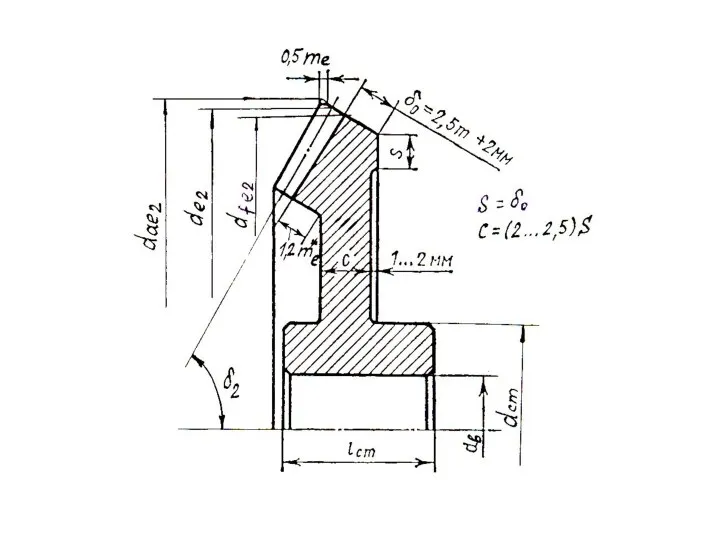

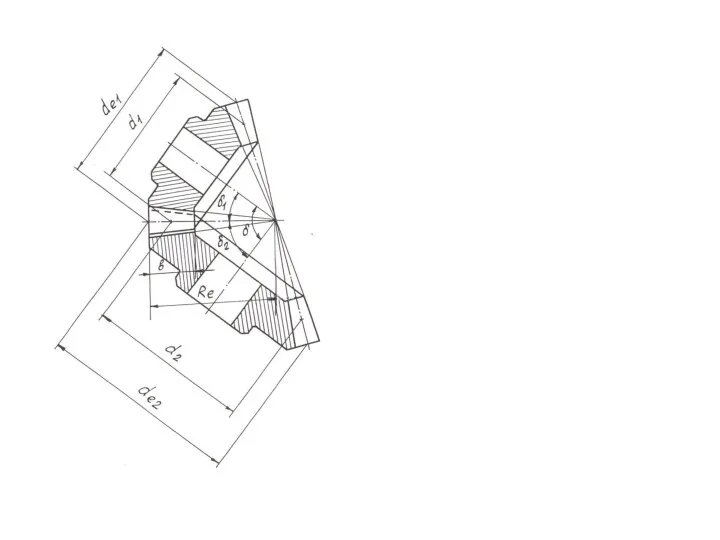

- 12. 3. ЗАКРЫТЫЕ КОНИЧЕСКИЕ ЗУБЧАТЫЕ ПЕРЕДАЧИ

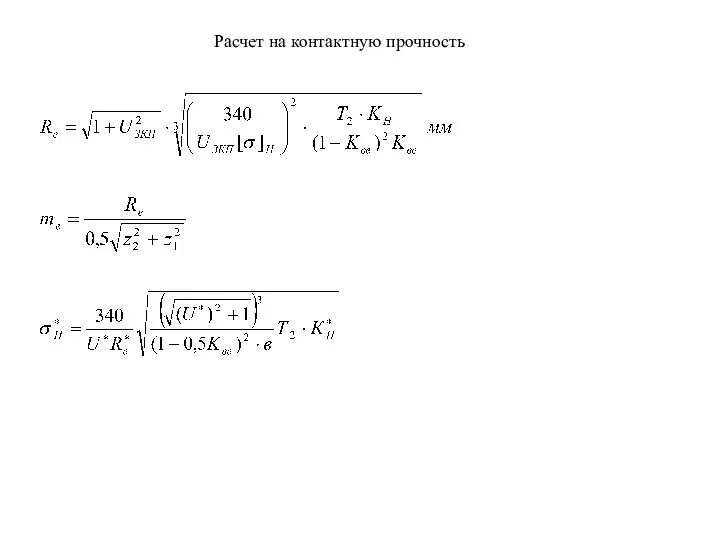

- 14. Расчет на контактную прочность

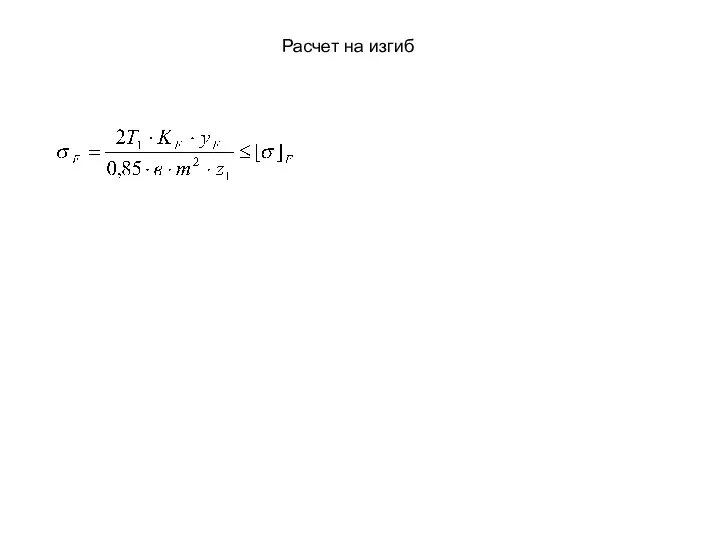

- 15. Расчет на изгиб

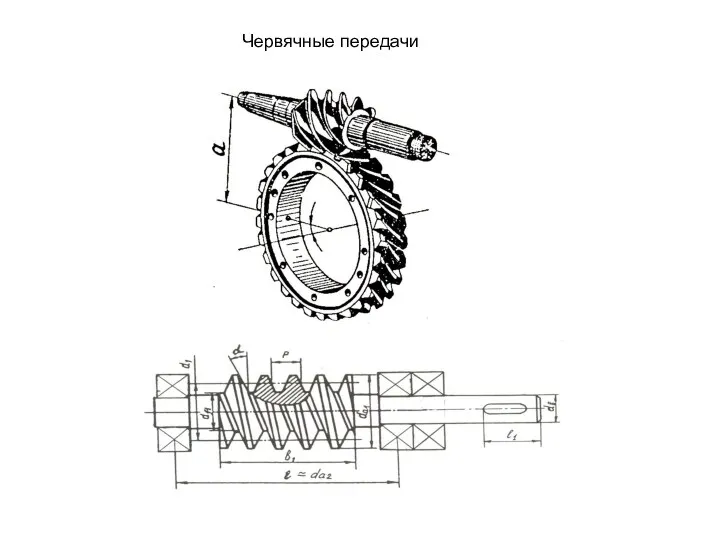

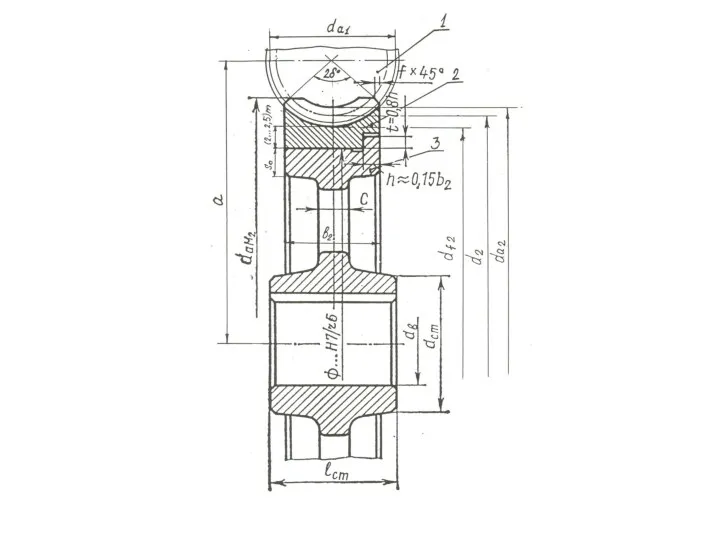

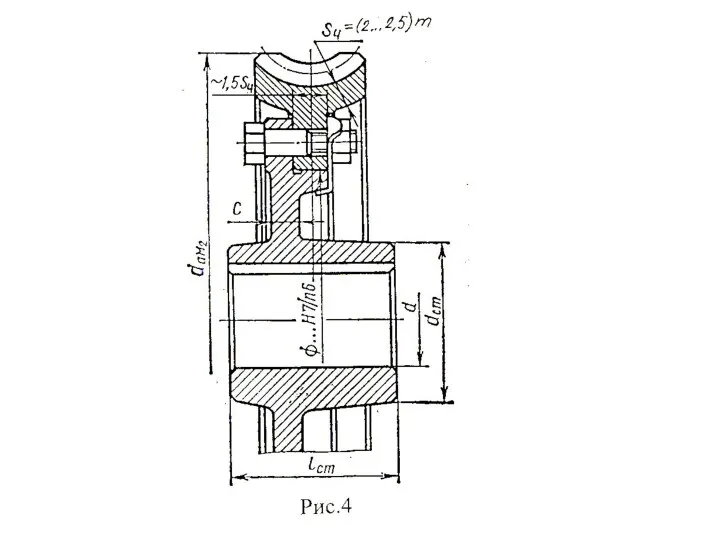

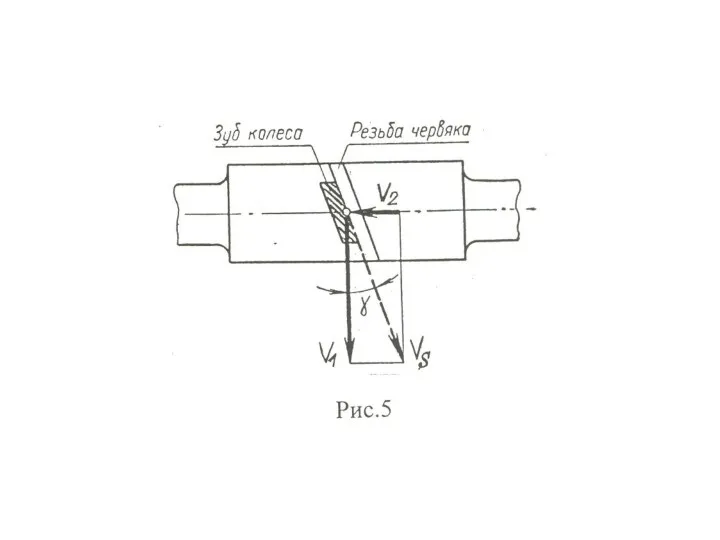

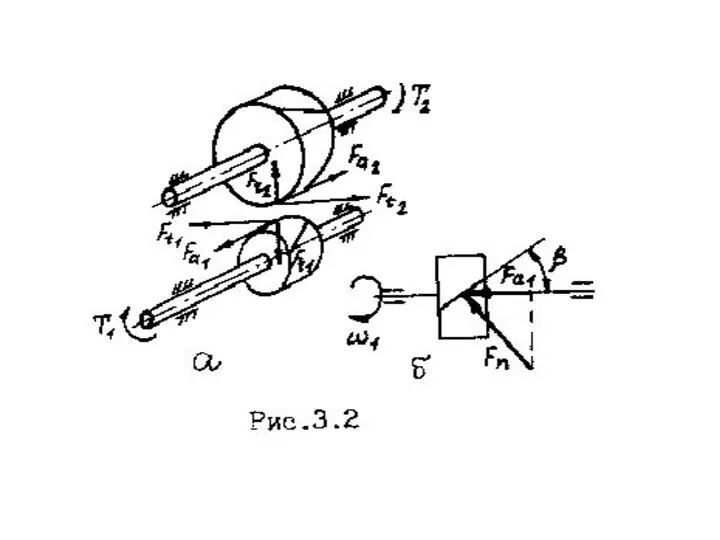

- 18. Червячные передачи

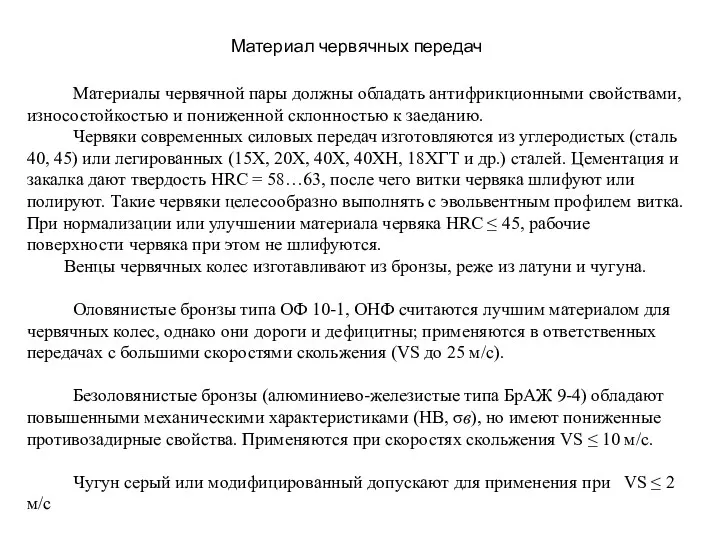

- 22. Материал червячных передач Материалы червячной пары должны обладать антифрикционными свойствами, износостойкостью и пониженной склонностью к заеданию.

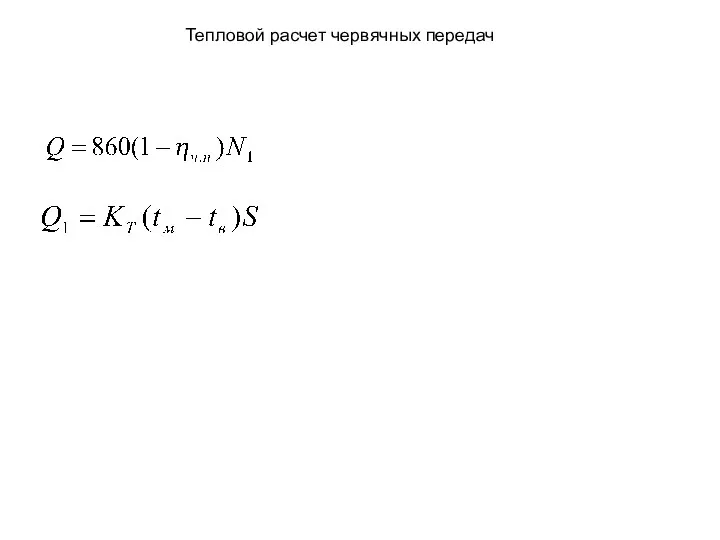

- 23. Тепловой расчет червячных передач

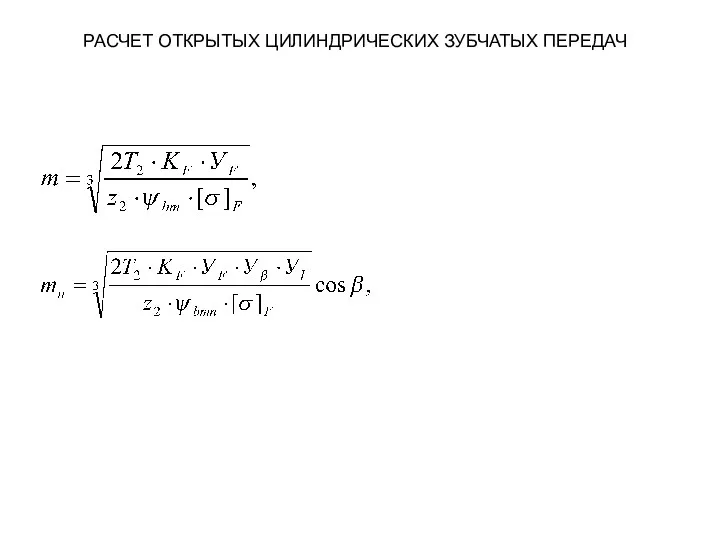

- 25. РАСЧЕТ ОТКРЫТЫХ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ ПЕРЕДАЧ

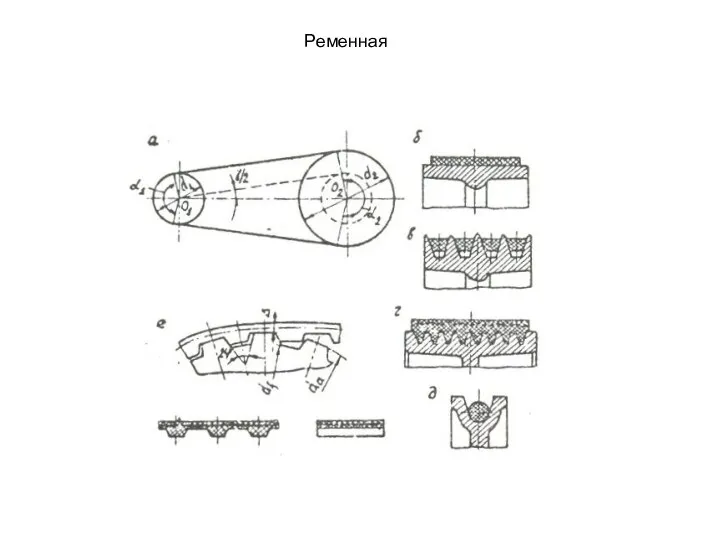

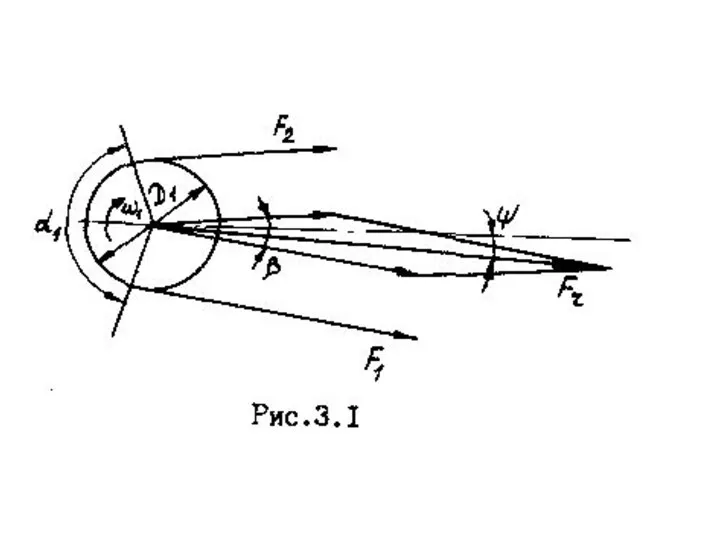

- 27. Ременная

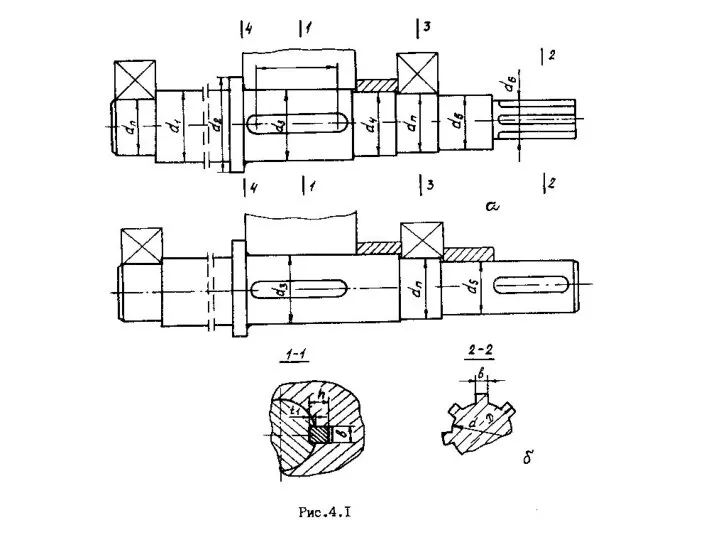

- 28. Этапы проектирования валов Проектировочным расчетом определяется диаметр вала в опасном сечении из условия прочности на изгиб

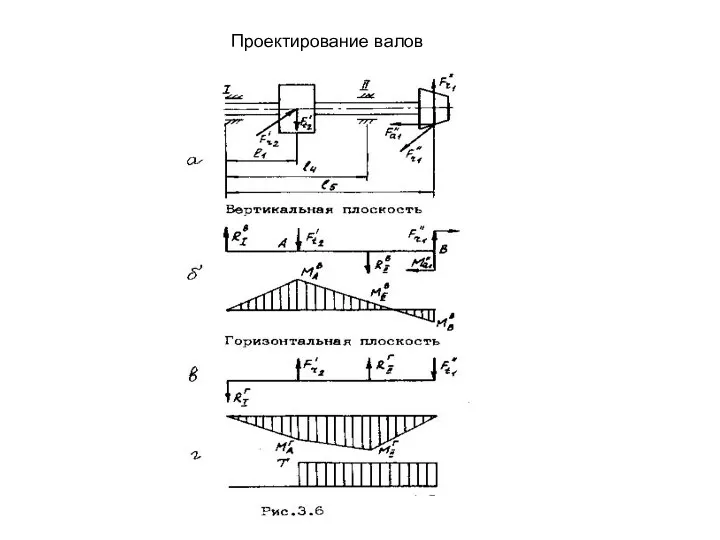

- 32. Проектирование валов

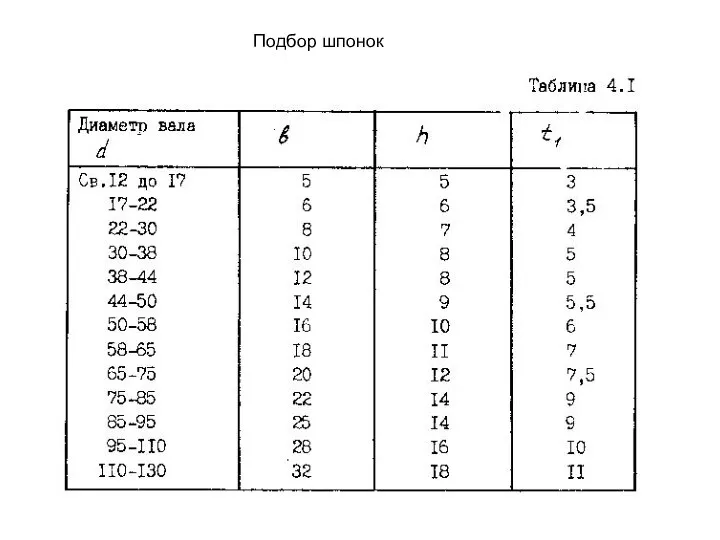

- 34. Подбор шпонок

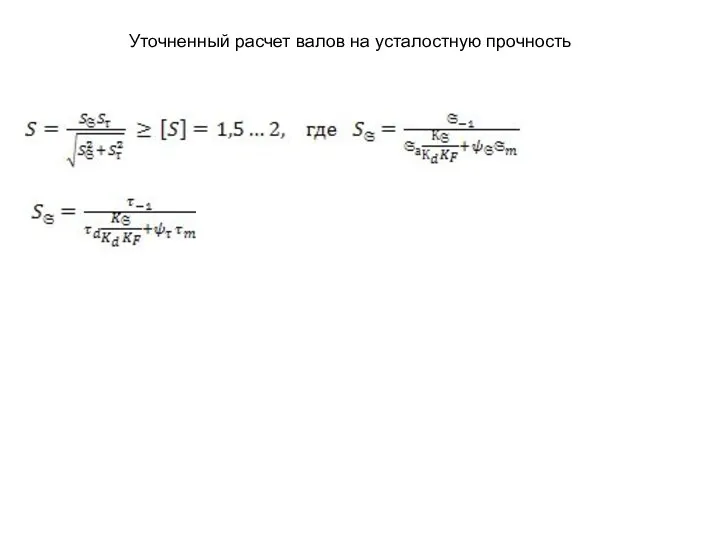

- 35. Уточненный расчет валов на усталостную прочность

- 36. Расчет на жесткость ,

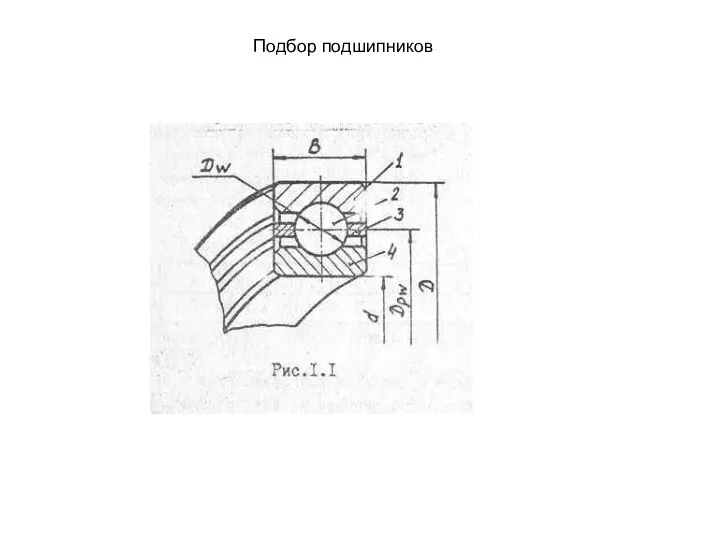

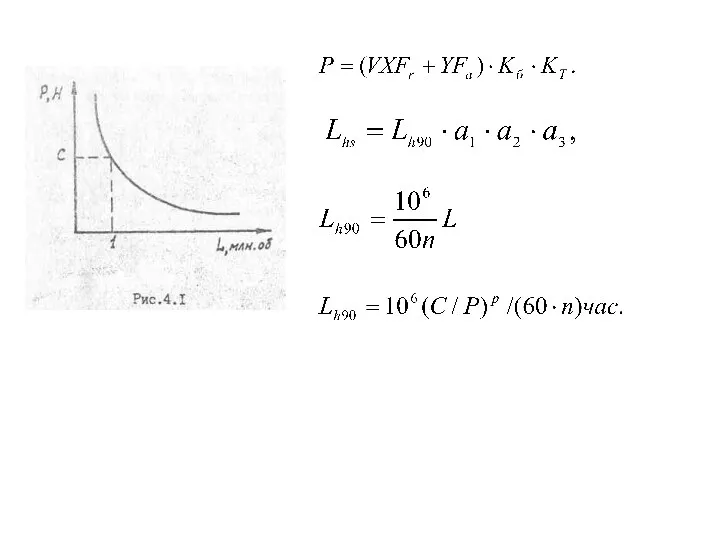

- 37. Подбор подшипников

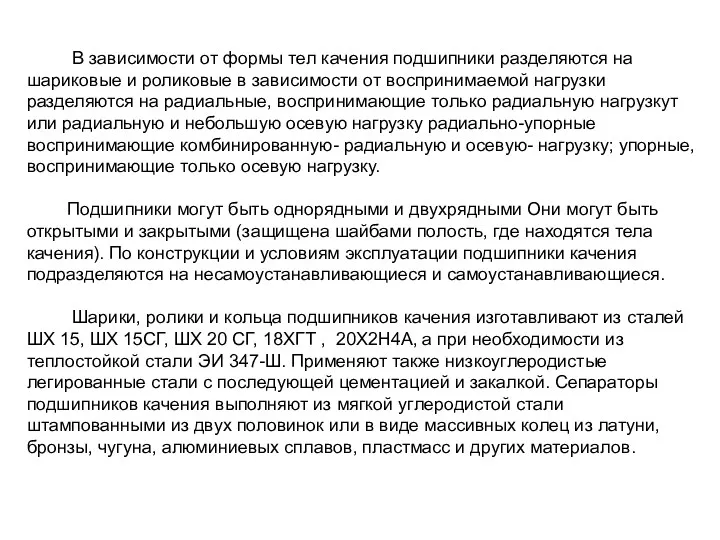

- 38. В зависимости от формы тел качения подшипники разделяются на шариковые и роликовые в зависимости от воспринимаемой

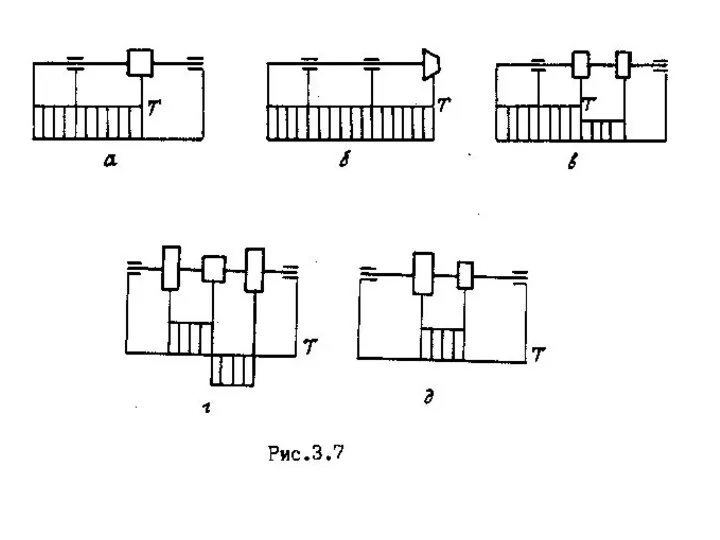

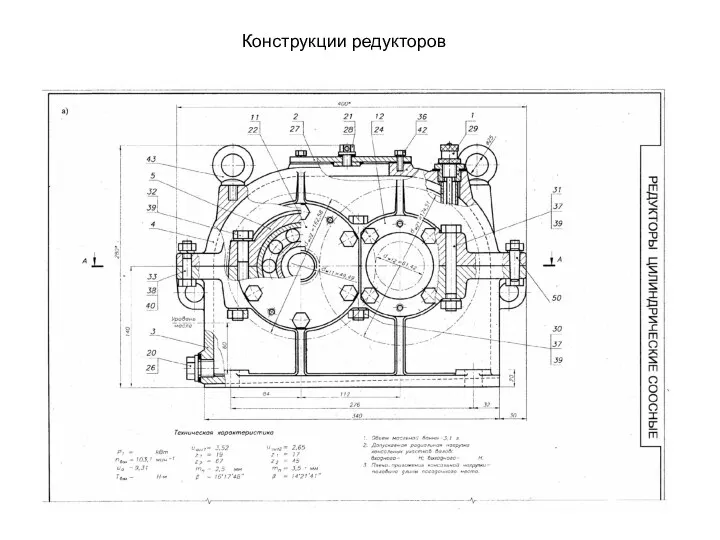

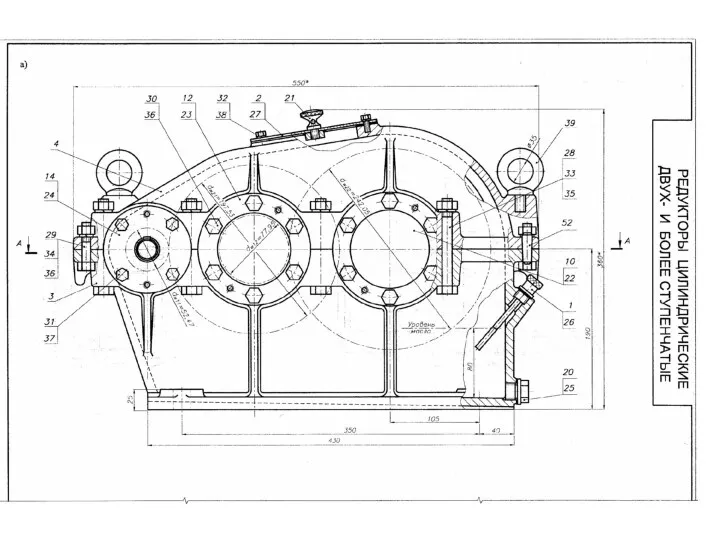

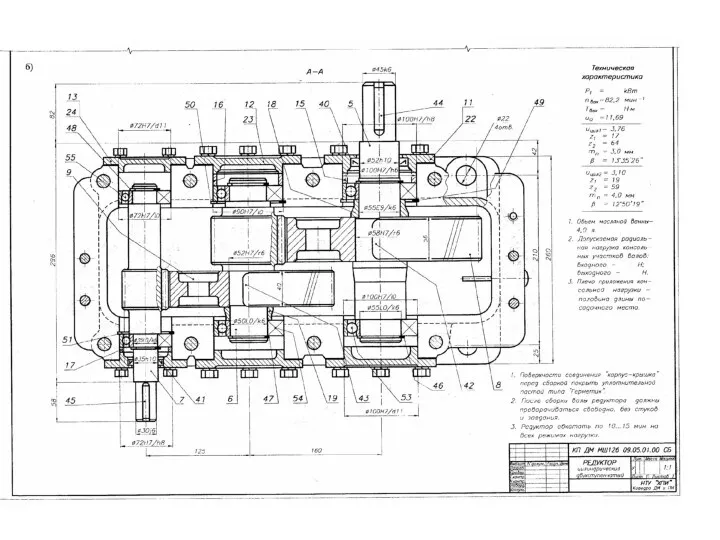

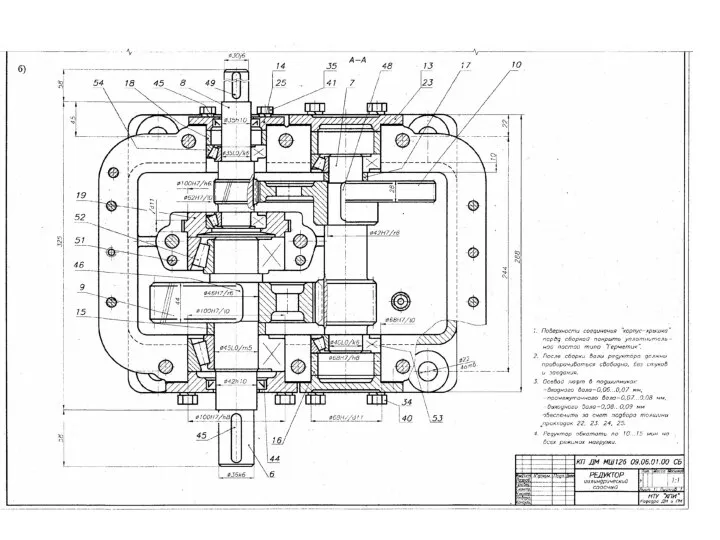

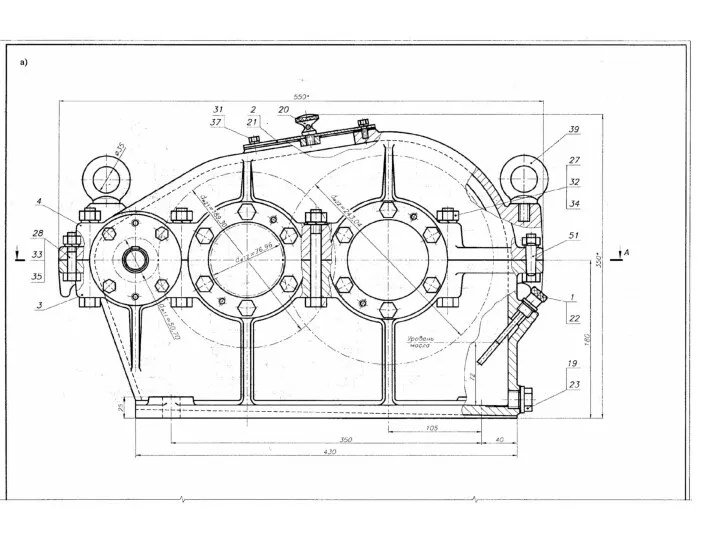

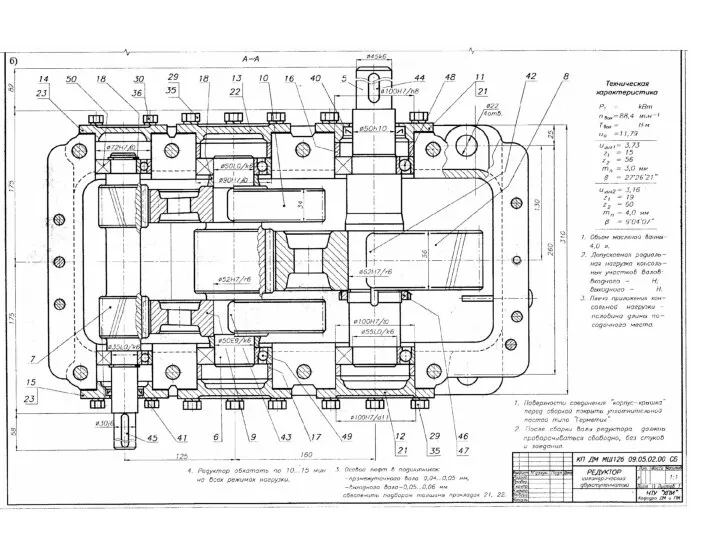

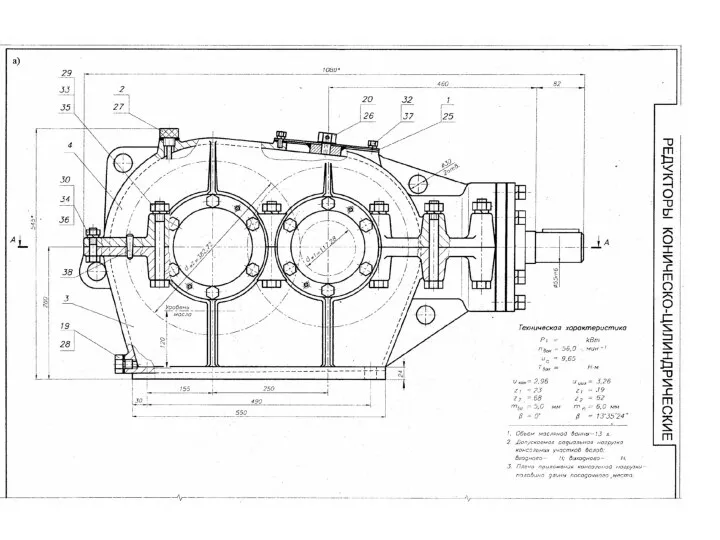

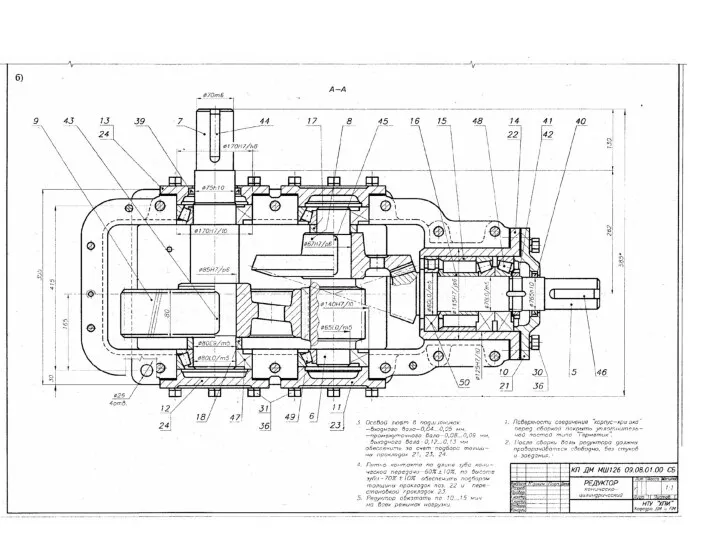

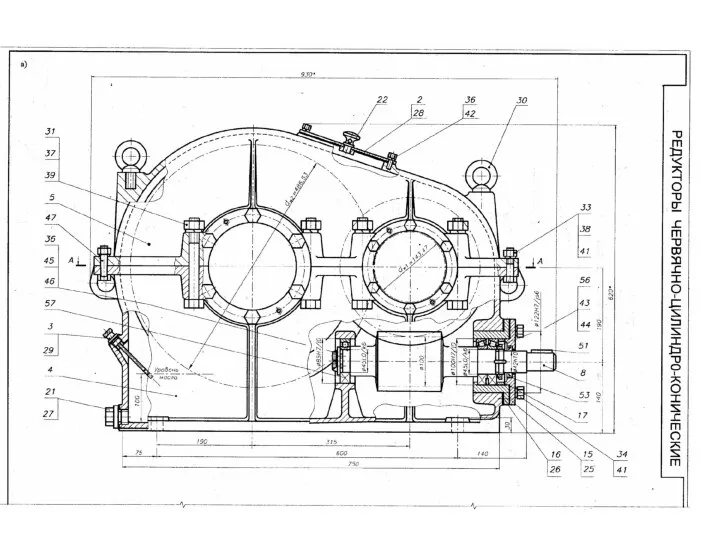

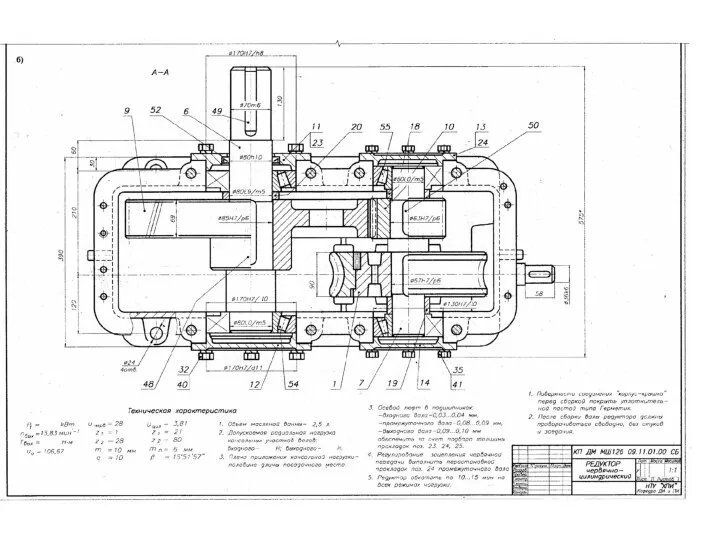

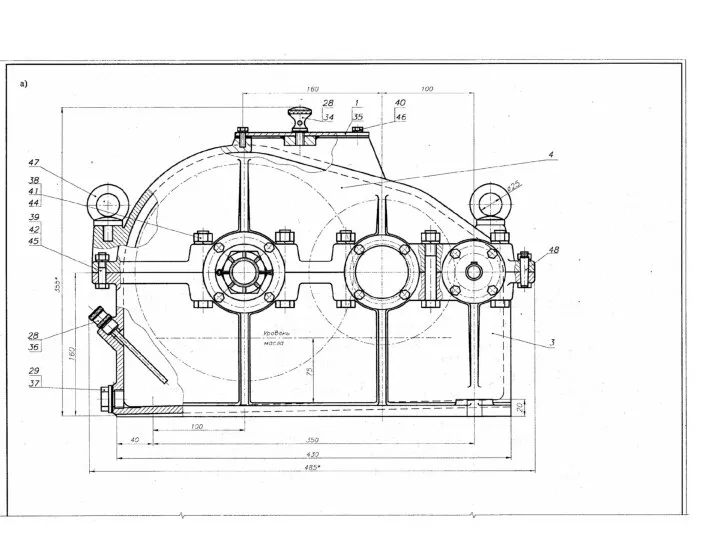

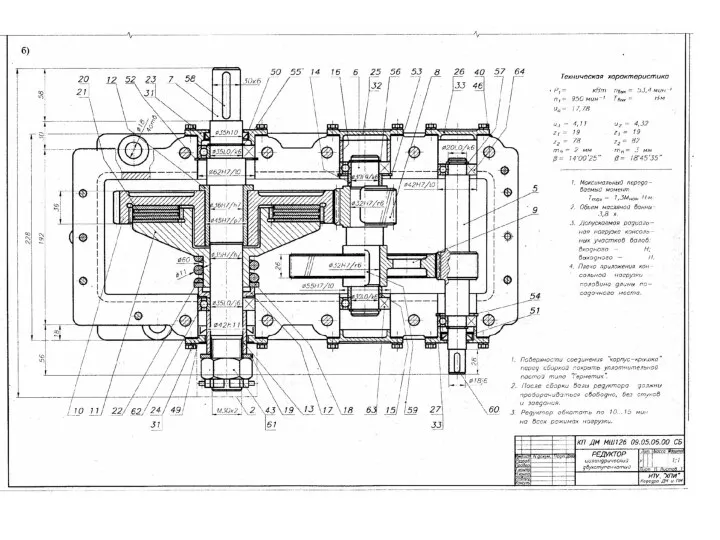

- 42. Конструкции редукторов

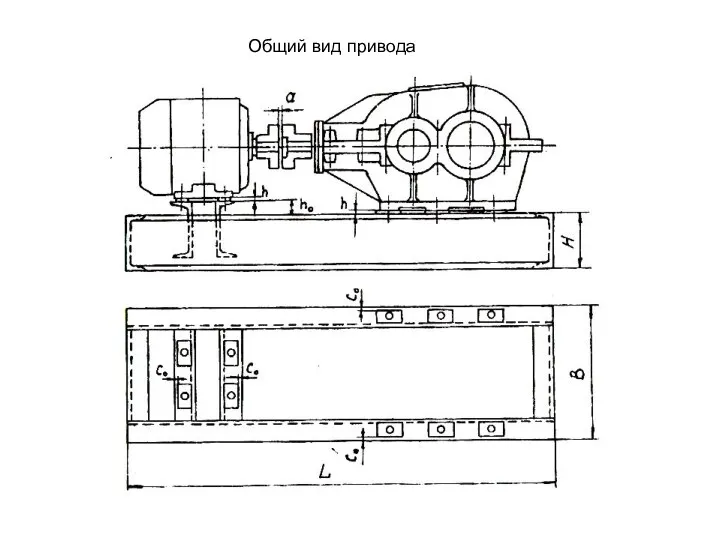

- 54. Общий вид привода

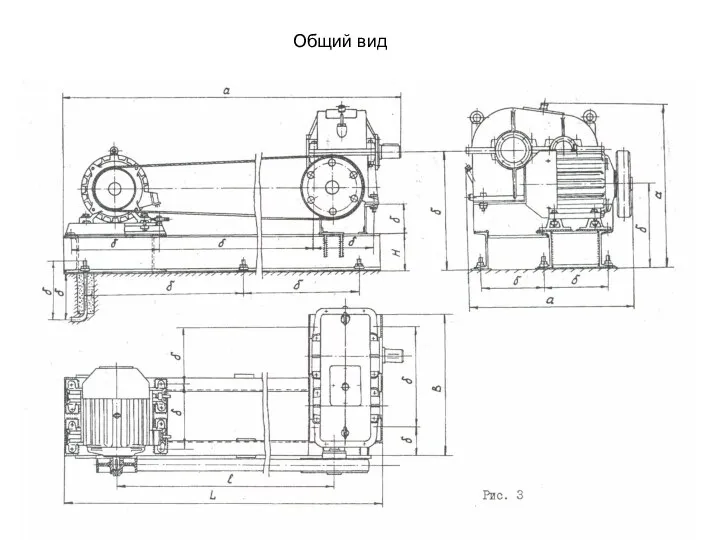

- 55. Общий вид

- 57. Скачать презентацию

Презентация Реактивное движение по физике

Презентация Реактивное движение по физике Молекулярная физика и основы термодинамики

Молекулярная физика и основы термодинамики Презентация Электрический ток. Сила тока

Презентация Электрический ток. Сила тока Ударные волны

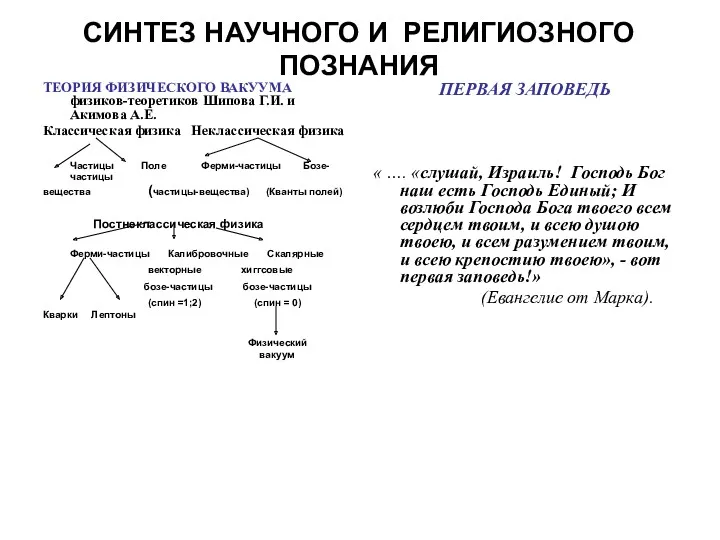

Ударные волны Синтез научного и религиозного познания. Теория физического вакуума

Синтез научного и религиозного познания. Теория физического вакуума Магнитные свойства вещества

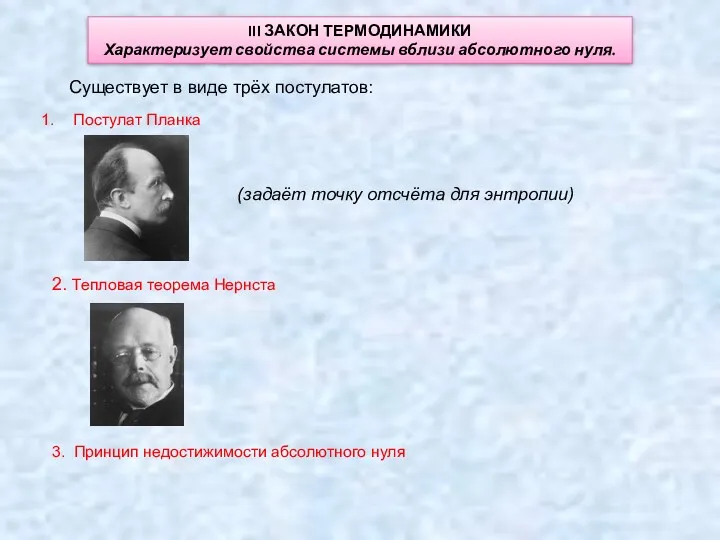

Магнитные свойства вещества Третий закон термодинамики

Третий закон термодинамики Линзы. Презентация . 9 класс

Линзы. Презентация . 9 класс Закони Ньютона та межі їх застосування

Закони Ньютона та межі їх застосування Электромагнитные явления. Магнитное поле и его свойства. (8 класс)

Электромагнитные явления. Магнитное поле и его свойства. (8 класс) Электрический ток в различных средах

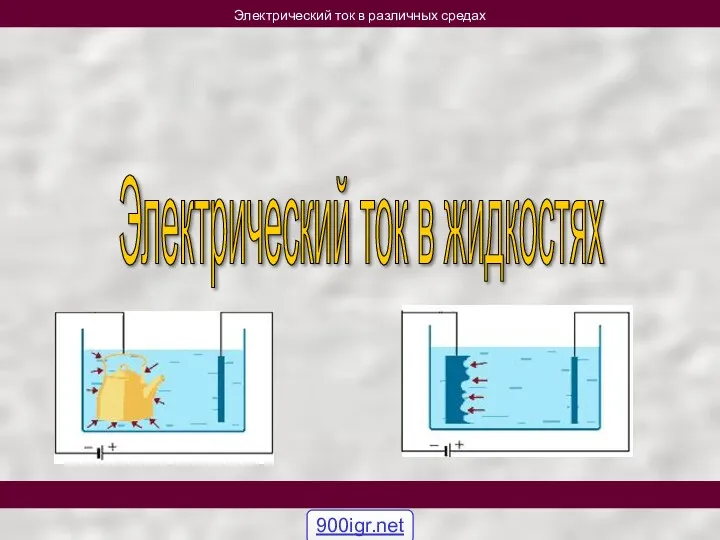

Электрический ток в различных средах Библиотека физических задач (на тепловые явления)

Библиотека физических задач (на тепловые явления) Линзы. Ход лучей в линзах

Линзы. Ход лучей в линзах Лабораторные работы по физике для 8 класса к учебнику А.В.Перышкина Физика 8

Лабораторные работы по физике для 8 класса к учебнику А.В.Перышкина Физика 8 Машины переменного тока. Синхронные машины (СМ). Общие сведения. (Лекция 6)

Машины переменного тока. Синхронные машины (СМ). Общие сведения. (Лекция 6) Качественные задачи ЕГЭ по физике

Качественные задачи ЕГЭ по физике Система единиц СИ. Векторные и скалярные величины

Система единиц СИ. Векторные и скалярные величины Ядерный реактор. Атомная энергетика

Ядерный реактор. Атомная энергетика Волновая оптика. Интерференция света

Волновая оптика. Интерференция света Основы процесса фрезерования. Оборудование и инструмент

Основы процесса фрезерования. Оборудование и инструмент Коливальні процеси в техніці та живій природі

Коливальні процеси в техніці та живій природі Презентация Дорога человечества в космос

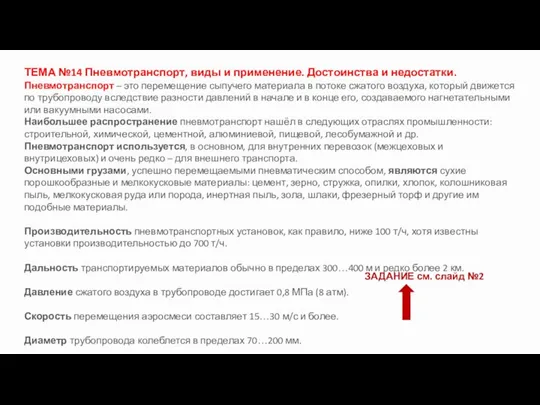

Презентация Дорога человечества в космос Пневмотранспорт, виды и применение. Достоинства и недостатки. Тема 14

Пневмотранспорт, виды и применение. Достоинства и недостатки. Тема 14 Применение радиоволн

Применение радиоволн Закон прямолинейного распространения света. Солнечные и Лунные затмения

Закон прямолинейного распространения света. Солнечные и Лунные затмения Презентация к уроку Значение влажности

Презентация к уроку Значение влажности Колесная пара

Колесная пара Системы кондиционирования, отопления и вентиляции в автомобилях

Системы кондиционирования, отопления и вентиляции в автомобилях