Содержание

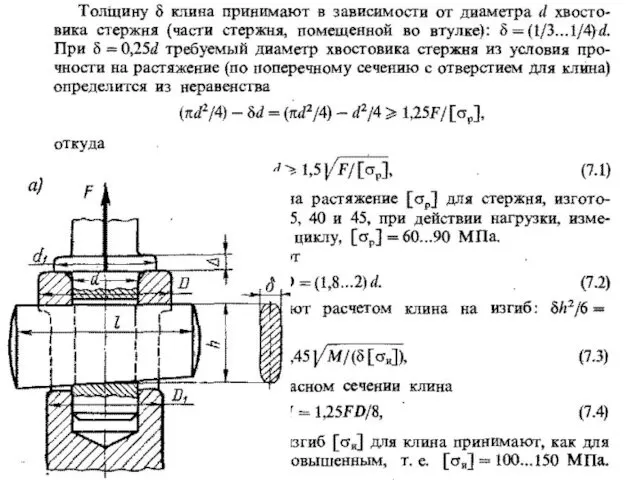

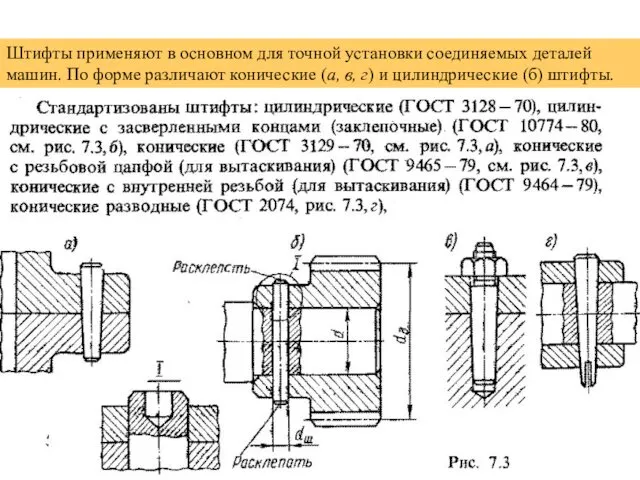

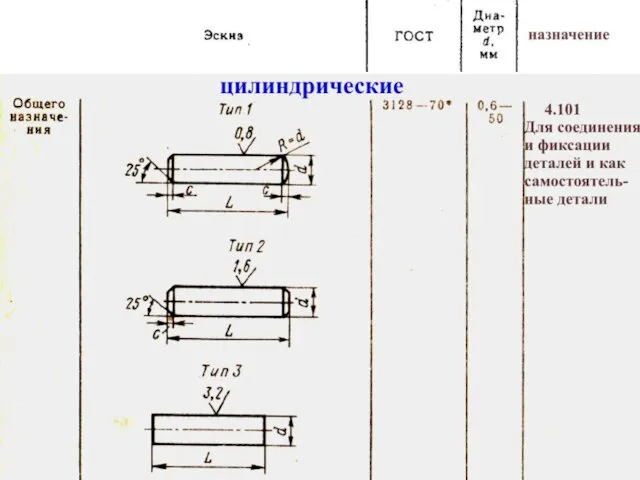

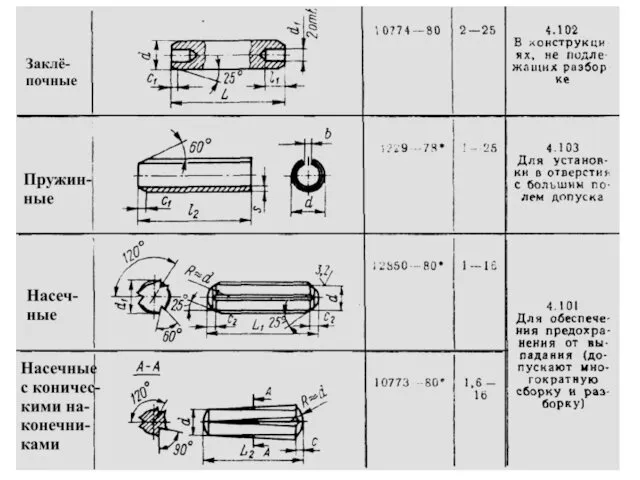

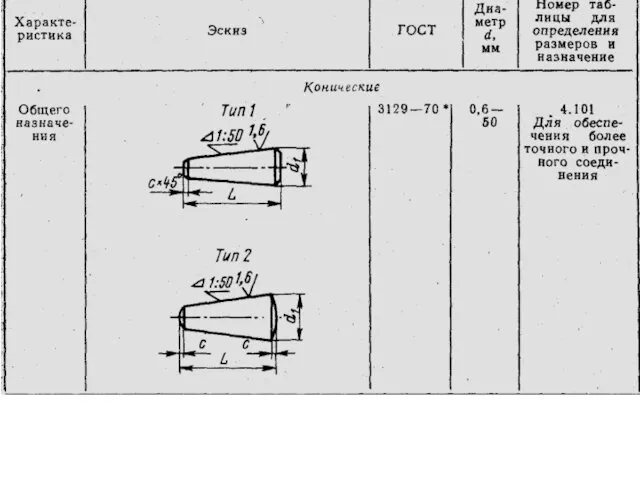

- 3. Штифтовые соединения Штифты применяют в основном для точной установки соединяемых деталей машин. По форме различают конические

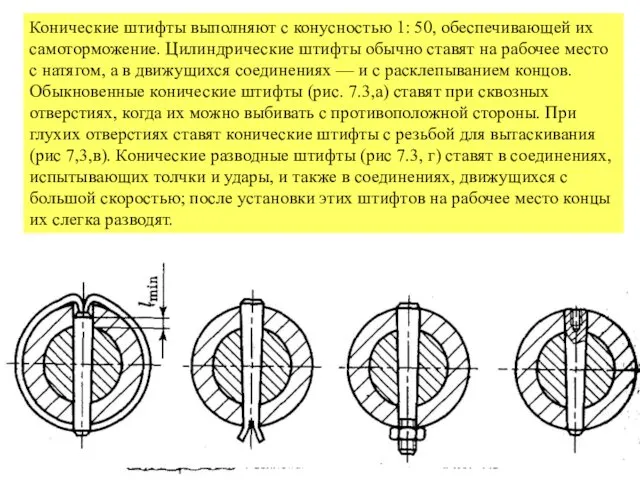

- 4. Конические штифты выполняют с конусностью 1: 50, обеспечивающей их самоторможение. Цилиндрические штифты обычно ставят на рабочее

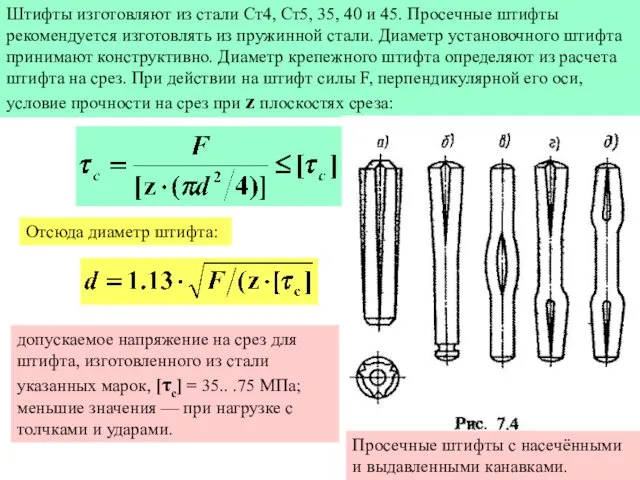

- 5. Штифты изготовляют из стали Ст4, Ст5, 35, 40 и 45. Просечные штифты рекомендуется изготовлять из пружинной

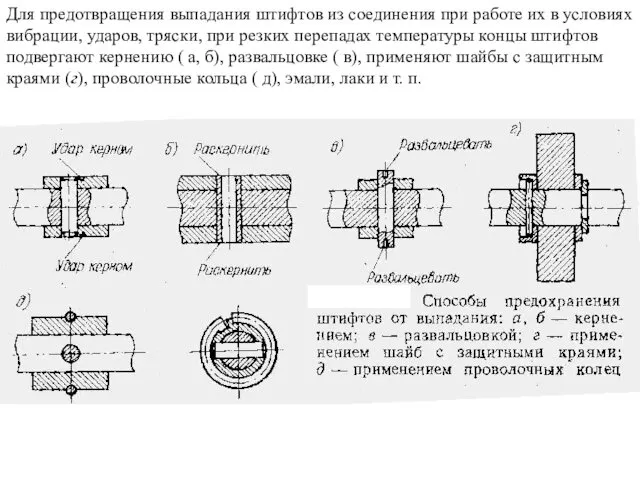

- 9. Для предотвращения выпадания штифтов из соединения при работе их в условиях вибрации, ударов, тряски, при резких

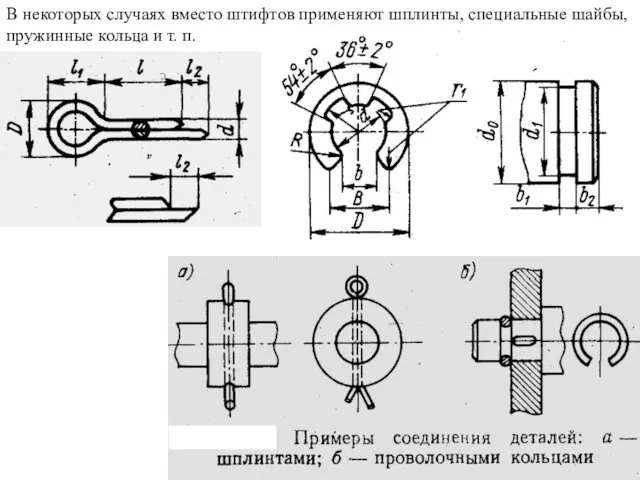

- 10. В некоторых случаях вместо штифтов применяют шплинты, специальные шайбы, пружинные кольца и т. п.

- 11. Шпоночные соединения Ненапряжённые В отдельных случаях кроме передачи крутящего момента шпонки фиксируют насаженный на вал ступицы

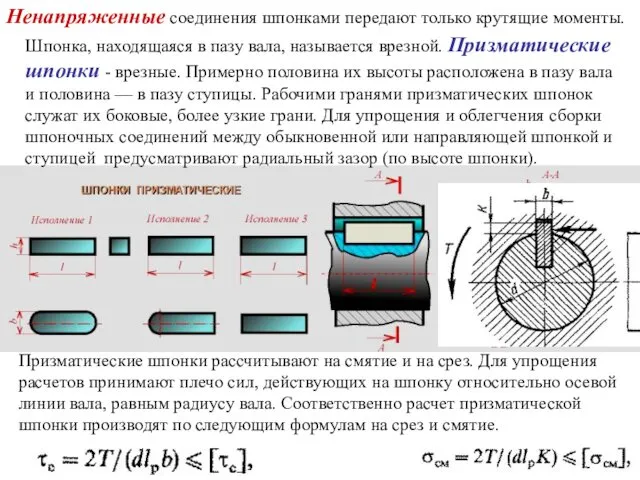

- 12. Ненапряженные соединения шпонками передают только крутящие моменты. Шпонка, находящаяся в пазу вала, называется врезной. Призматические шпонки

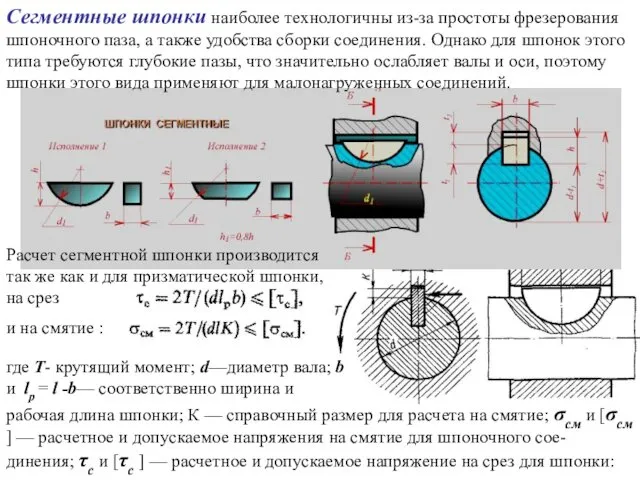

- 13. Сегментные шпонки наиболее технологичны из-за простоты фрезерования шпоночного паза, а также удобства сборки соединения. Однако для

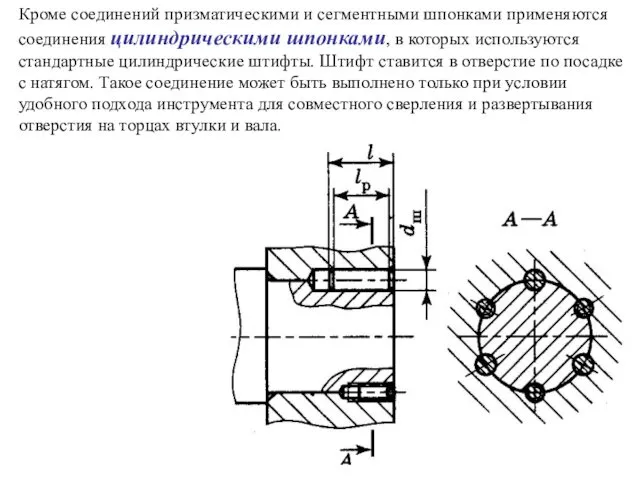

- 14. Кроме соединений призматическими и сегментными шпонками применяются соединения цилиндрическими шпонками, в которых используются стандартные цилиндрические штифты.

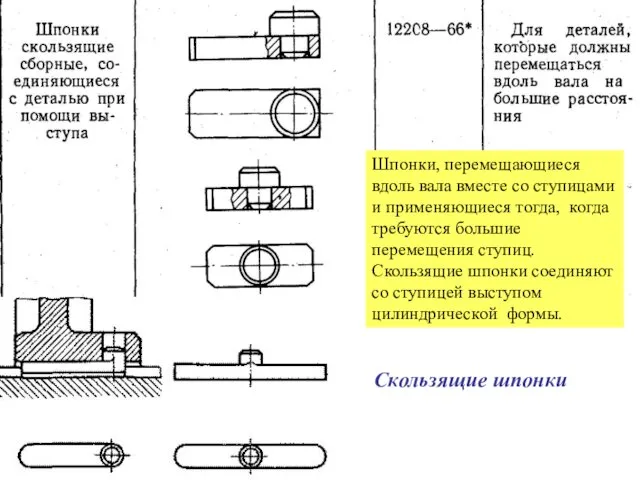

- 15. Шпонки, перемещающиеся вдоль вала вместе со ступицами и применяющиеся тогда, когда требуются большие перемещения ступиц. Скользящие

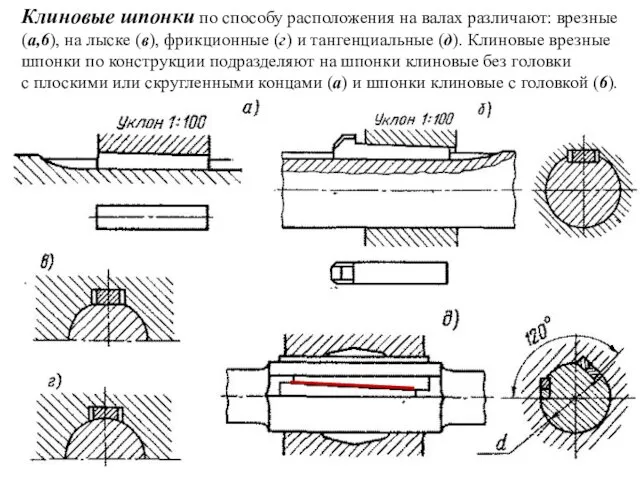

- 16. Клиновые шпонки по способу расположения на валах различают: врезные (а,6), на лыске (в), фрикционные (г) и

- 17. Шлицевые (зубчатые) соединения

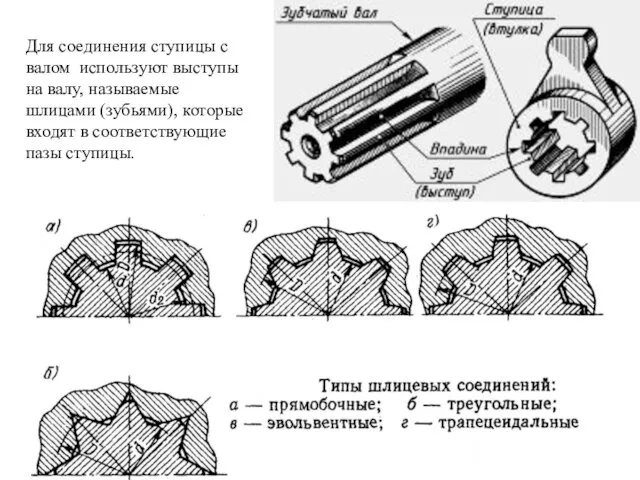

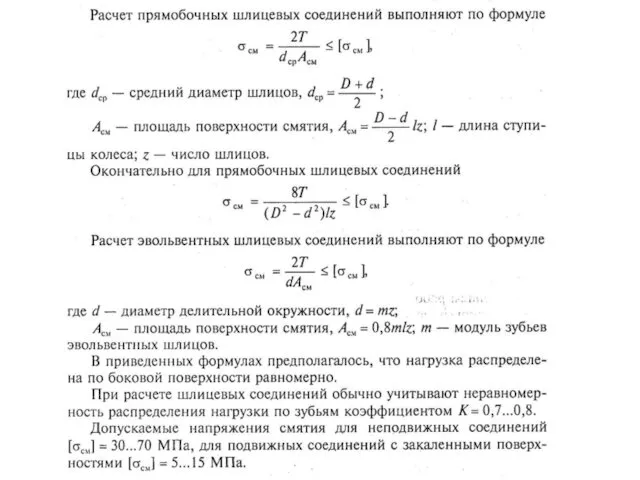

- 18. Для соединения ступицы с валом используют выступы на валу, называемые шлицами (зубьями), которые входят в соответствующие

- 20. При профильном соединении деталей на валу делают одну или несколько лысок, а отверстие детали. выполняют по

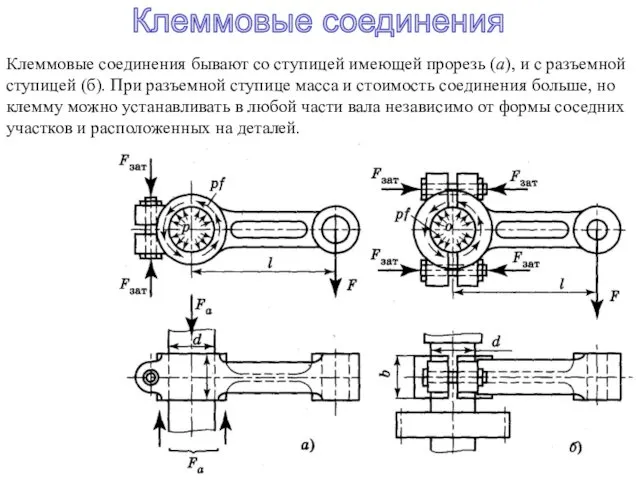

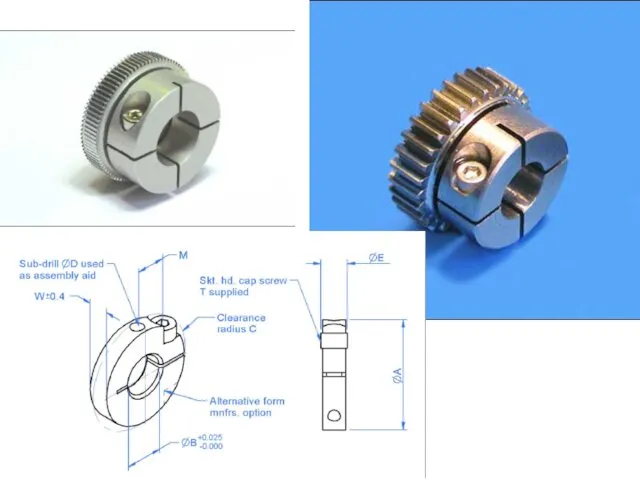

- 21. Клеммовые соединения бывают со ступицей имеющей прорезь (а), и с разъемной ступицей (б). При разъемной ступице

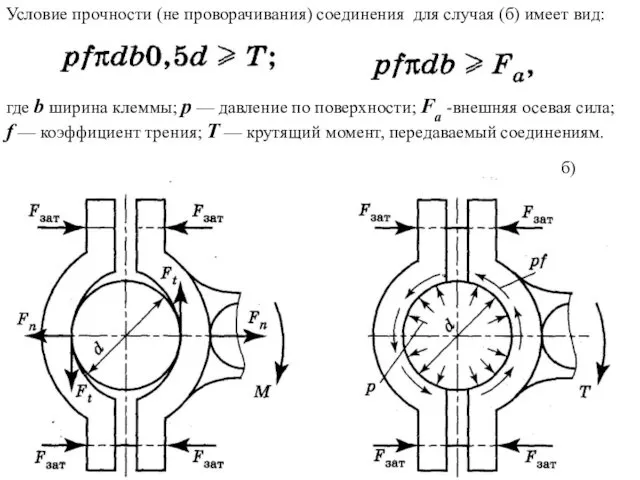

- 22. Условие прочности (не проворачивания) соединения для случая (б) имеет вид: б) где b ширина клеммы; р

- 25. Скачать презентацию

Лучшее моторное масло

Лучшее моторное масло Визуальная, квантовая физика

Визуальная, квантовая физика Методическая разработка Закон Ома для участка цепи

Методическая разработка Закон Ома для участка цепи Технологии ручной обработки металлов и пластмасс, 6 класс

Технологии ручной обработки металлов и пластмасс, 6 класс Послідовне з’єднання провідників

Послідовне з’єднання провідників Механика материалов (сопротивление материалов)

Механика материалов (сопротивление материалов) Элементы ВОЛС

Элементы ВОЛС Строительная механика. Расчёт трёхшарнирных систем внутренние силовые факторы. Линии влияния усилий

Строительная механика. Расчёт трёхшарнирных систем внутренние силовые факторы. Линии влияния усилий Кинематика. Виды движения

Кинематика. Виды движения Проект рабочей программы по физике – 7 класс

Проект рабочей программы по физике – 7 класс Ядерная физика (Лекция 9)

Ядерная физика (Лекция 9) Электромагнитная природа света

Электромагнитная природа света Соединения неразъемные

Соединения неразъемные Sentence simplifucation questions

Sentence simplifucation questions Курсовая работа по теоретической механике “Динамика кулисного механизма”

Курсовая работа по теоретической механике “Динамика кулисного механизма” Решение задач по теме Движение и взаимодействие тел. 7 класс

Решение задач по теме Движение и взаимодействие тел. 7 класс Импульс тела. Закон сохранения импульса

Импульс тела. Закон сохранения импульса Дифузія в побуті

Дифузія в побуті Презентация к уроку Три состояния вещества по прогр. Л.Э. Генденштейна, 7 класс

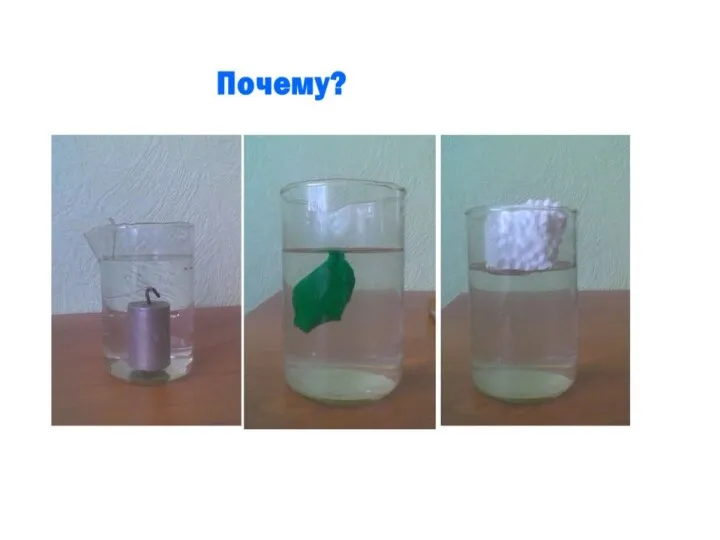

Презентация к уроку Три состояния вещества по прогр. Л.Э. Генденштейна, 7 класс Условия плавания тел. Плавание судов

Условия плавания тел. Плавание судов Раздел физики механика

Раздел физики механика Effect receiving modes, and heat treatment on the structure and properties of the magnetic powder of strontium hexaferrite

Effect receiving modes, and heat treatment on the structure and properties of the magnetic powder of strontium hexaferrite Тепловые машины. (8 класс)

Тепловые машины. (8 класс) Спектры. Виды спектров

Спектры. Виды спектров Презентация к разделу образовательной программы по физике

Презентация к разделу образовательной программы по физике Взаимодействие тел. Масса тела.

Взаимодействие тел. Масса тела. Физические основы механики

Физические основы механики Общая геокриология. Температурный режим горных пород

Общая геокриология. Температурный режим горных пород