Содержание

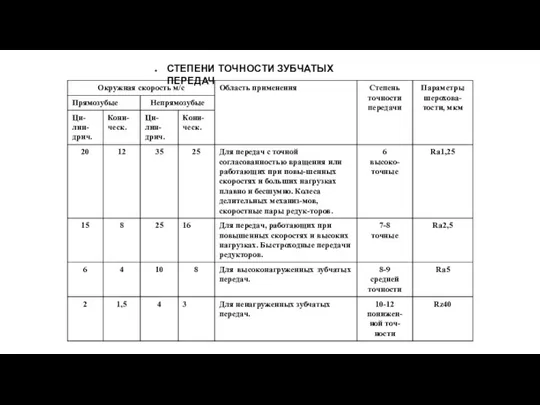

- 4. СТЕПЕНИ ТОЧНОСТИ ЗУБЧАТЫХ ПЕРЕДАЧ

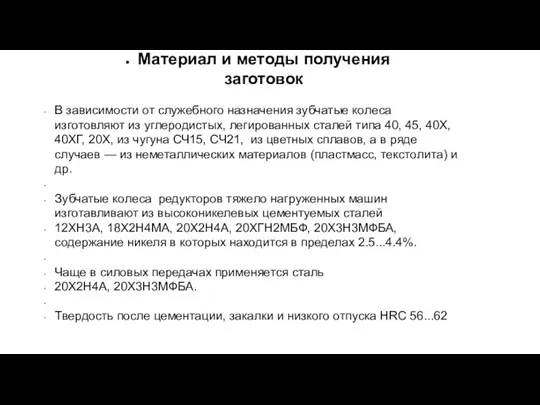

- 5. Материал и методы получения заготовок В зависимости от служебного назначения зубчатые колеса изготовляют из углеродистых, легированных

- 6. Для ответственных колёс применяют также легированные стали 40ХН, 40ХНМА, 35ХГСА, которые после закалке имеют твердость зуба

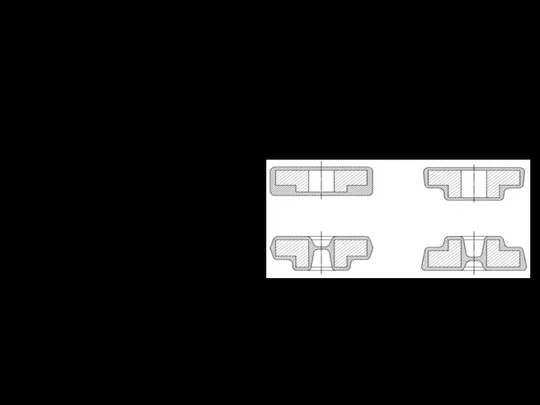

- 7. Основные способы получения заготовок зубчатых колес Для неответственных колес: Точное литье Литье в кокиль Литье под

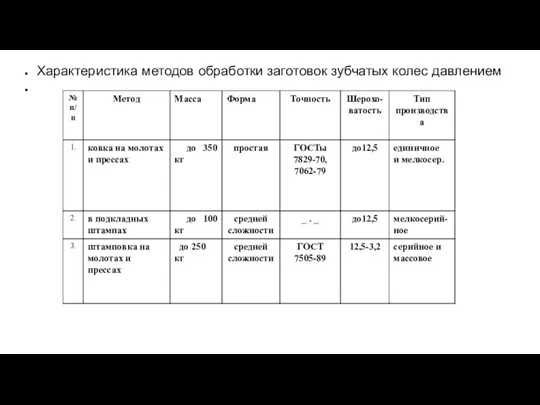

- 8. Характеристика методов обработки заготовок зубчатых колес давлением

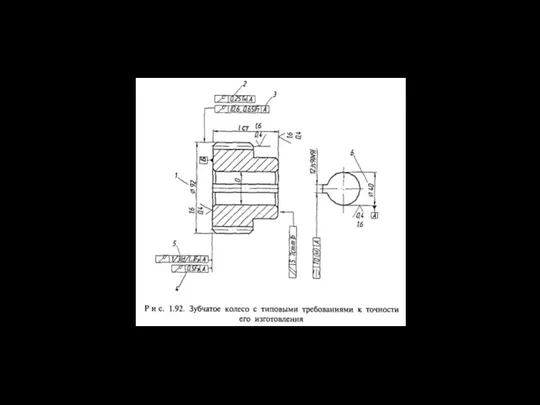

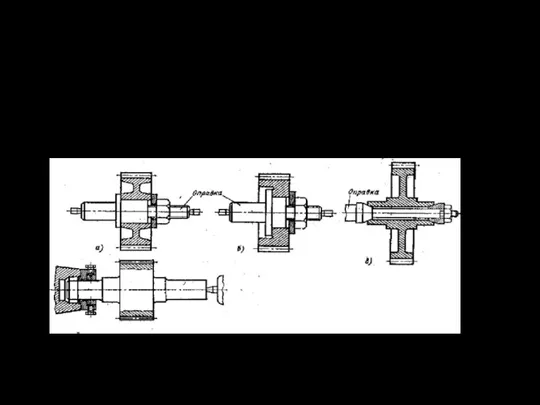

- 10. Базирование зубчатых колес в изделии и при обработке осуществляется по базовому отверстию и торцу. При этом

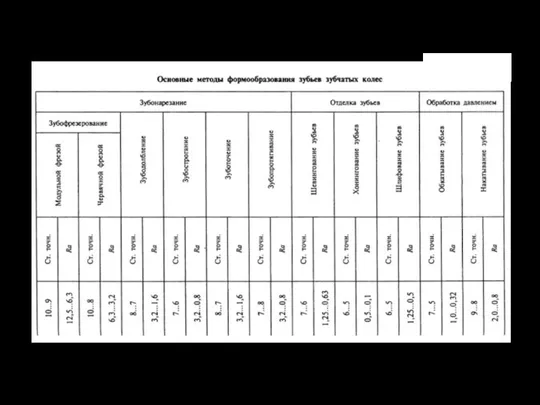

- 12. Получение зубчатого колеса спеканием Существующие методы формообразования зубчатого венца

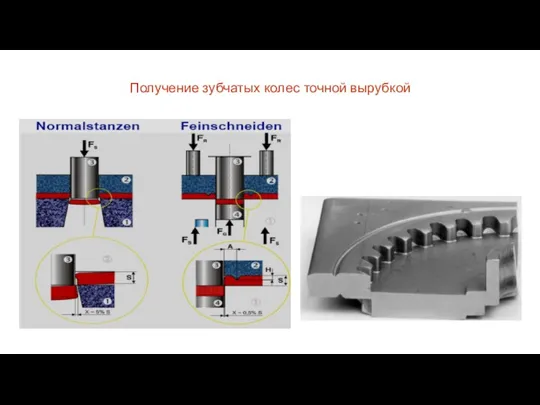

- 13. Получение зубчатых колес точной вырубкой

- 14. Схема накатывания зубчатого венца: 1,3 – накатные ролики; 2- накатываемое колесо Накатывание зубчатого венца выполняют на

- 15. Получение профиля зуба накатыванием Импульсное планетарное накатывание (метод фирмы GROB)

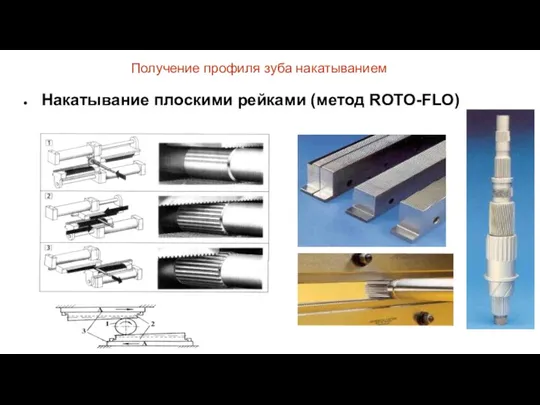

- 16. Получение профиля зуба накатыванием Накатывание плоскими рейками (метод ROTO-FLO)

- 17. Обработка зубчатых колес протягиванием

- 18. Получение профиля лезвийной обработкой

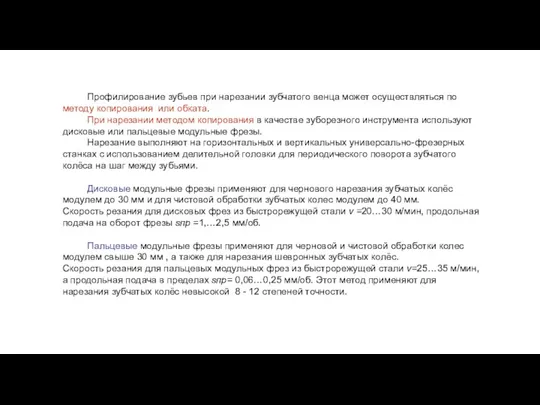

- 19. Профилирование зубьев при нарезании зубчатого венца может осуществляться по методу копирования или обката. При нарезании методом

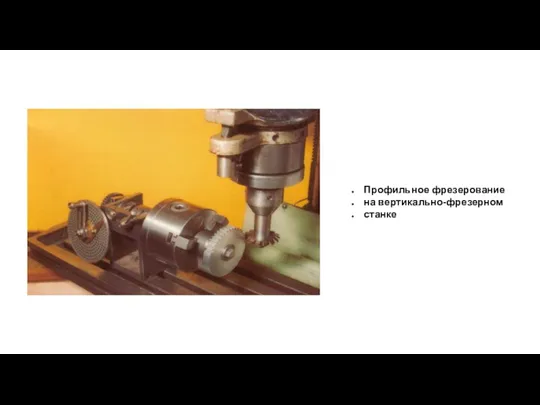

- 20. Профильное фрезерование на вертикально-фрезерном станке

- 21. Обработка зубчатых колес методом копирования

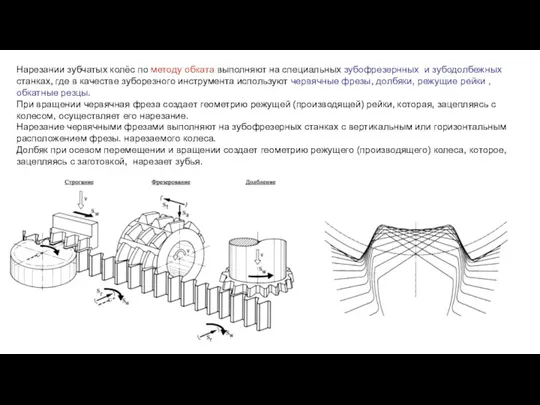

- 22. Нарезании зубчатых колёс по методу обката выполняют на специальных зубофрезернных и зубодолбежных станках, где в качестве

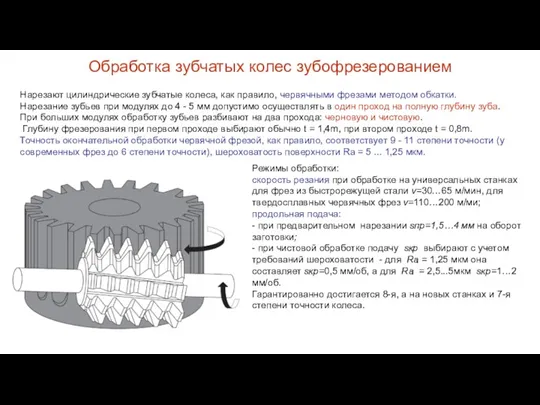

- 23. Обработка зубчатых колес зубофрезерованием Нарезают цилиндрические зубчатые колеса, как правило, червячными фрезами методом обкатки. Нарезание зубьев

- 24. Обработка зубчатых колес зубофрезерованием на современных зубофрезерных станках с ЧПУ Скорости резания при «обычной» обработке: До

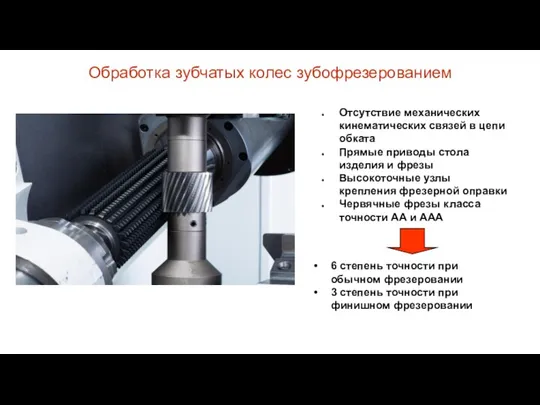

- 25. Обработка зубчатых колес зубофрезерованием Отсутствие механических кинематических связей в цепи обката Прямые приводы стола изделия и

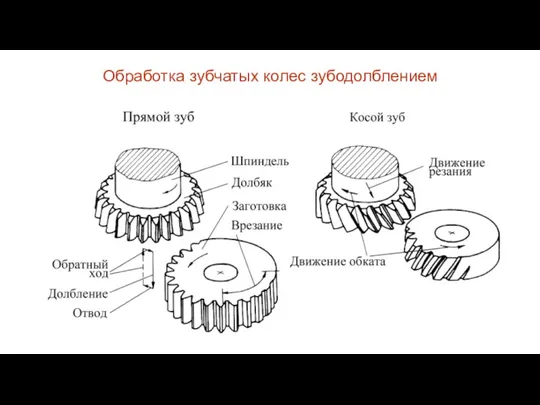

- 26. Обработка зубчатых колес зубодолблением

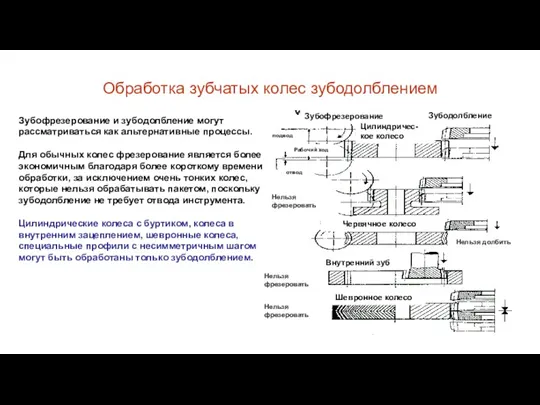

- 27. Зубофрезерование и зубодолбление могут рассматриваться как альтернативные процессы. Для обычных колес фрезерование является более экономичным благодаря

- 28. Обработка зубчатых колес зубодолблением

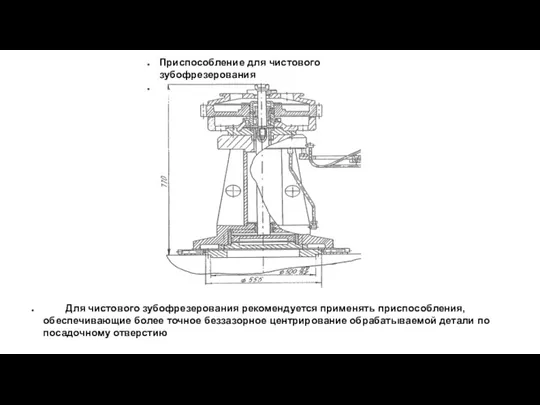

- 29. Приспособление для чистового зубофрезерования Для чистового зубофрезерования рекомендуется применять приспособления, обеспечивающие более точное беззазорное центрирование обрабатываемой

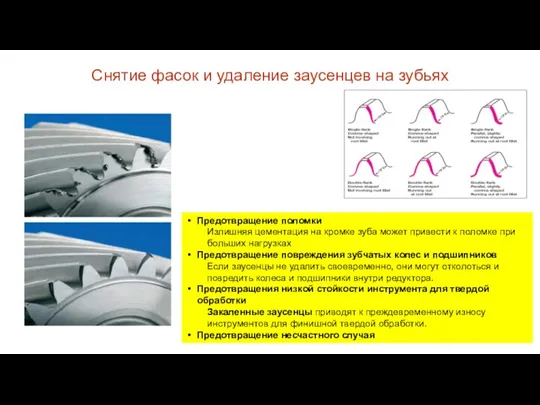

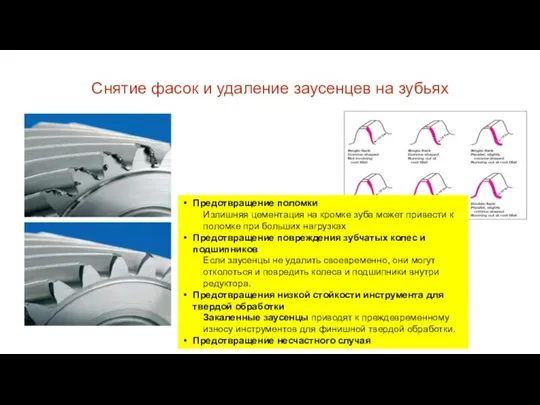

- 30. Снятие фасок и удаление заусенцев на зубьях Предотвращение поломки Излишняя цементация на кромке зуба может привести

- 31. Снятие фасок и удаление заусенцев на зубьях

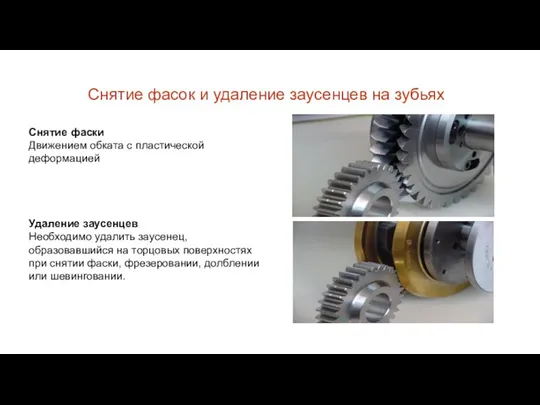

- 32. Снятие фаски Движением обката с пластической деформацией Удаление заусенцев Необходимо удалить заусенец, образовавшийся на торцовых поверхностях

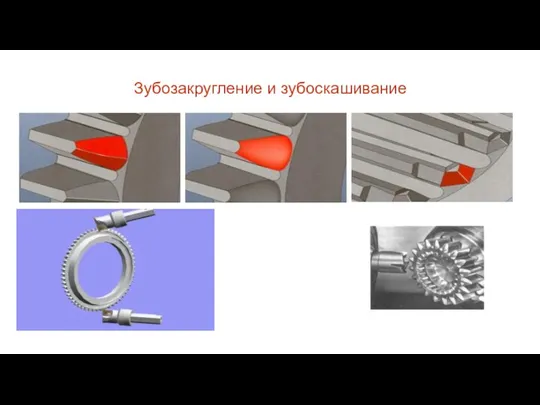

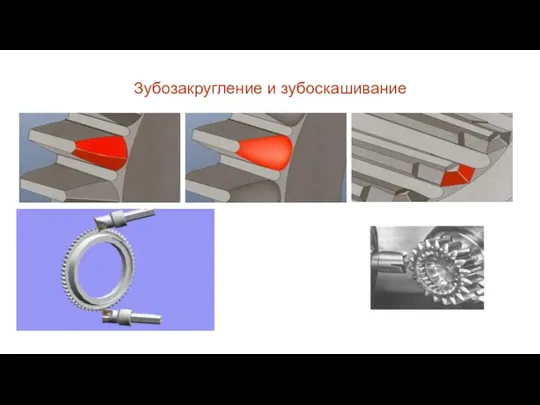

- 33. Зубозакругление и зубоскашивание

- 34. Методы отделки зубчатого венца цилиндрических колёс С целью повышения геометрической точности зубчатого венца, предварительно нарезанные рассмотренными

- 35. Отделка незакаленных зубчатых колес шевингованием Шевингование зубьев производится круглым шевером на специальных шевинговальных станках. Круглый шевер

- 36. Схема шевингования: а —схема установки детали на столе при шевинговании шевером; б — направление движении инструмента

- 37. Обработка зубчатых колес шевингованием

- 38. Обработка зубчатых колес шевингованием

- 39. Обработка зубчатых колес шевингованием

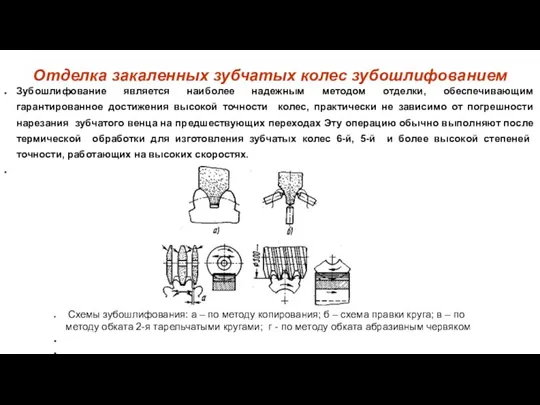

- 40. Отделка закаленных зубчатых колес зубошлифованием Зубошлифование является наиболее надежным методом отделки, обеспечивающим гарантированное достижения высокой точности

- 41. Зубошлифование по методу копирования выполняют профильным дисковым шлифовальным кругом, контур которого соответствует контуру впадины между зубьями

- 42. Зубошлифование методом обкатки выполняют двумя тарельчатыми кругами с прямолинейными боковыми сторонами (рис.в). Круги вращаются vк ,

- 43. Зубошлифование абразивным червяком выполняется на специальных станках и является наиболее производительным методом отделки зубчатого венца (рис.в).

- 44. Обработка зубчатых колес профильным шлифованием

- 45. Круги для профильного шлифования

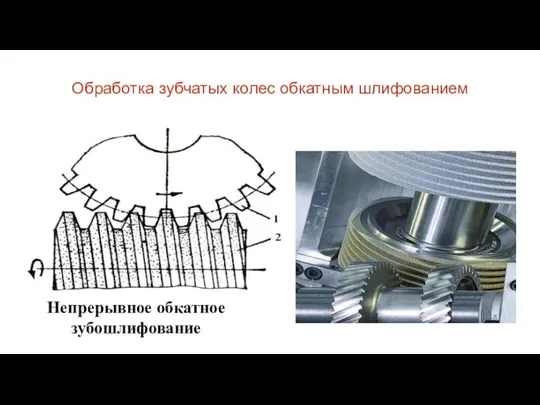

- 46. Обработка зубчатых колес обкатным шлифованием Прерывистое обкатное зубошлифование

- 47. Обработка зубчатых колес обкатным шлифованием Непрерывное обкатное зубошлифование

- 48. Обработка зубчатых колес хонингованием

- 49. Хонингование зубьев выполняют на зубохонинговальных станках. В качестве режущего инструмента применяют зубчатый хон, который представляет собой

- 50. Снятие фасок и удаление заусенцев на зубьях Предотвращение поломки Излишняя цементация на кромке зуба может привести

- 51. Снятие фасок и удаление заусенцев на зубьях

- 52. Снятие фаски Движением обката с пластической деформацией Удаление заусенцев Необходимо удалить заусенец, образовавшийся на торцовых поверхностях

- 53. Зубозакругление и зубоскашивание

- 54. Методы отделки зубчатого венца цилиндрических колёс С целью повышения геометрической точности зубчатого венца, предварительно нарезанные рассмотренными

- 55. Отделка незакаленных зубчатых колес шевингованием Шевингование зубьев производится круглым шевером на специальных шевинговальных станках. Круглый шевер

- 56. Схема шевингования: а —схема установки детали на столе при шевинговании шевером; б — направление движении инструмента

- 57. Обработка зубчатых колес шевингованием

- 58. Обработка зубчатых колес шевингованием

- 59. Обработка зубчатых колес шевингованием

- 60. Отделка закаленных зубчатых колес зубошлифованием Зубошлифование является наиболее надежным методом отделки, обеспечивающим гарантированное достижения высокой точности

- 61. Зубошлифование по методу копирования выполняют профильным дисковым шлифовальным кругом, контур которого соответствует контуру впадины между зубьями

- 62. Зубошлифование методом обкатки выполняют двумя тарельчатыми кругами с прямолинейными боковыми сторонами (рис.в). Круги вращаются vк ,

- 63. Зубошлифование абразивным червяком выполняется на специальных станках и является наиболее производительным методом отделки зубчатого венца (рис.в).

- 64. Обработка зубчатых колес профильным шлифованием

- 65. Круги для профильного шлифования

- 66. Обработка зубчатых колес обкатным шлифованием Прерывистое обкатное зубошлифование

- 67. Обработка зубчатых колес обкатным шлифованием Непрерывное обкатное зубошлифование

- 68. Хонингование зубьев выполняют на зубохонинговальных станках. В качестве режущего инструмента применяют зубчатый хон, который представляет собой

- 69. Обработка зубчатых колес хонингованием

- 70. Обработка колес притиркой

- 71. Пример типового маршрута изготовления зубчатого колеса

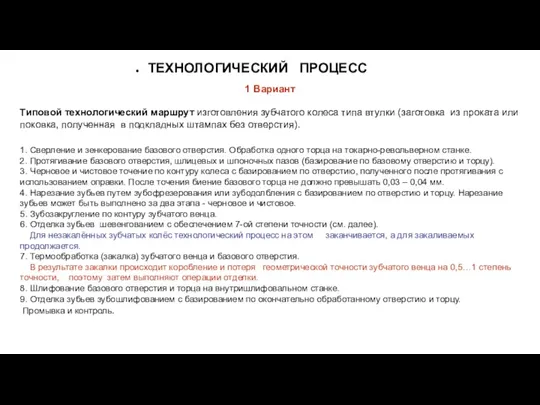

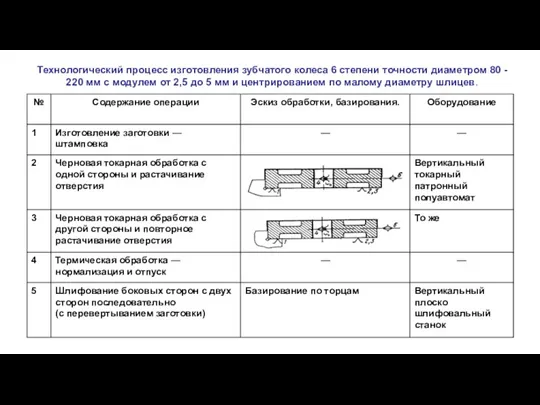

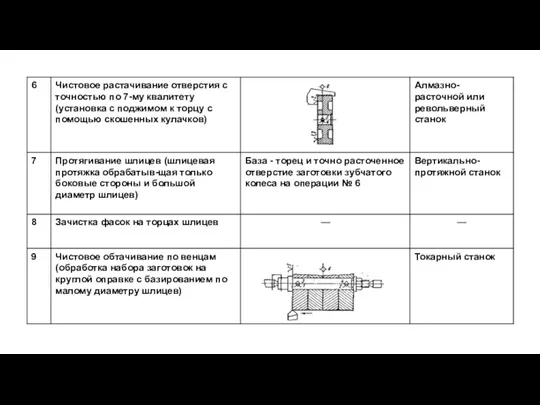

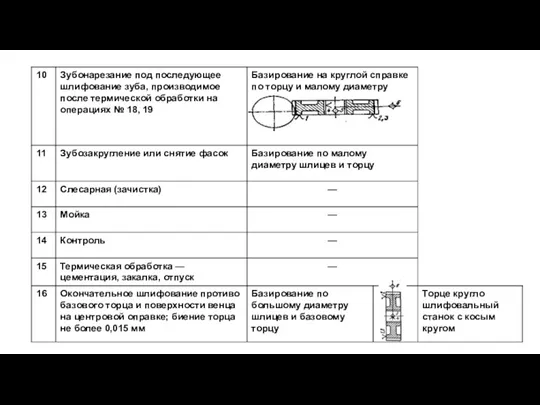

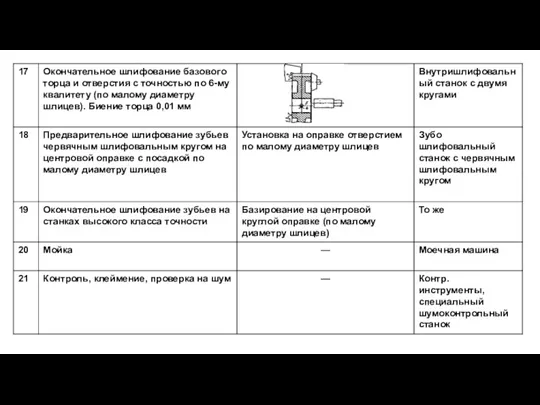

- 78. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС 1 Вариант Типовой технологический маршрут изготовления зубчатого колеса типа втулки (заготовка из проката или

- 79. 2 Вариант Общая схема изготовления цементуемых зубчатых колес (заготовка – штамповка, ковка с центральным отверстием) для

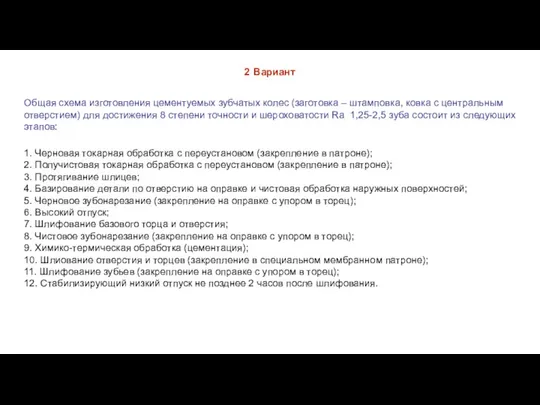

- 80. Технологическая цепочка Изготовление стали Штамповка заготовки Механическая обработка заготовки 1 2 3 Формирование зуба Фрезерование ,

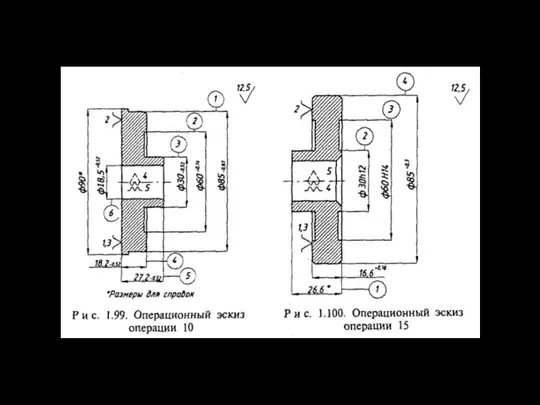

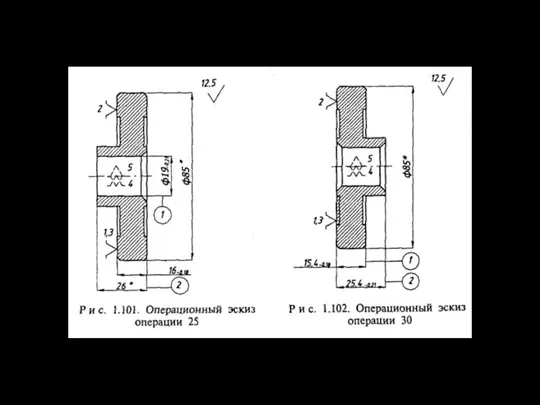

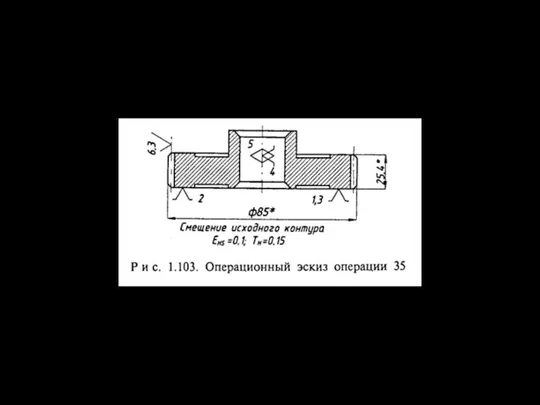

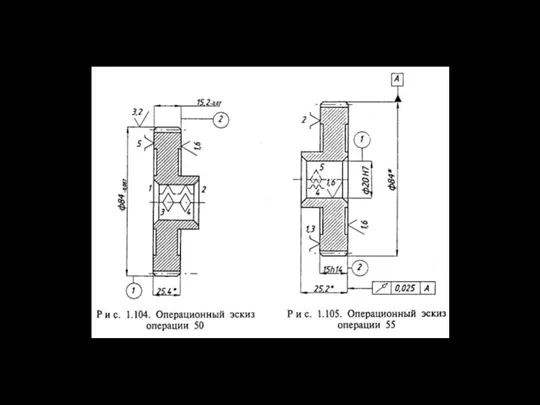

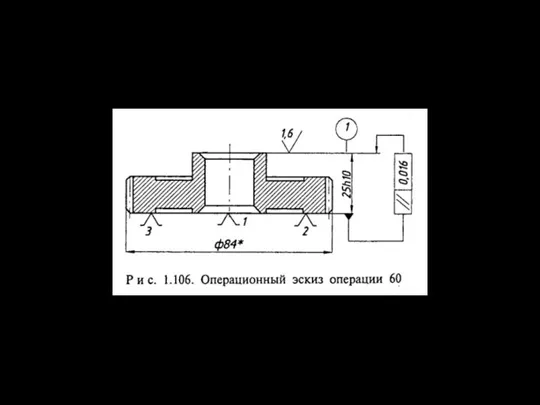

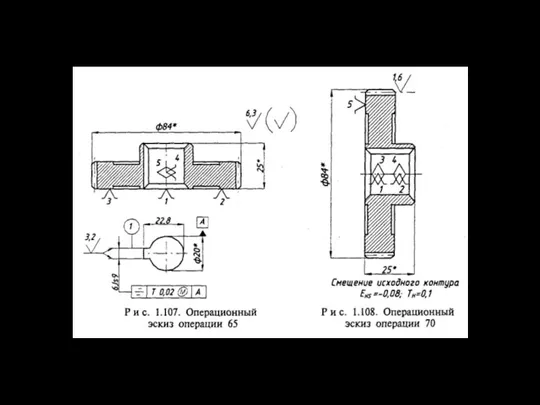

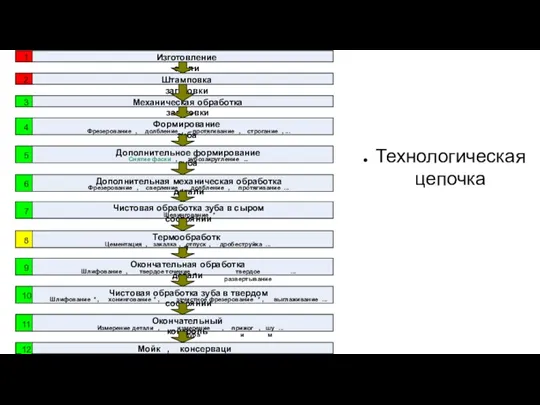

- 81. Технологический процесс изготовления зубчатого колеса 6 степени точности диаметром 80 - 220 мм с модулем от

- 86. Скачать презентацию

Future cars

Future cars Работа и мощность

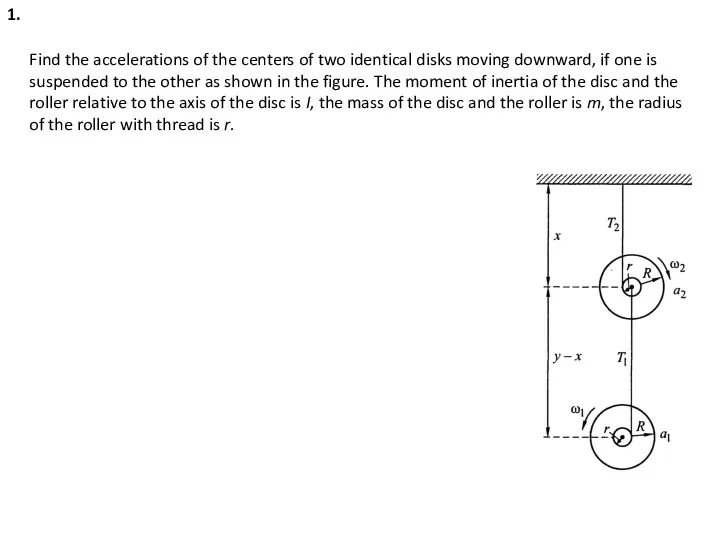

Работа и мощность Find the acceleration centers of two identical disks moving down

Find the acceleration centers of two identical disks moving down Технологическое использование конденсированных ВВ. Компактирование порошков. Ударные волны в дисперсной среде. (Раздел 3.12)

Технологическое использование конденсированных ВВ. Компактирование порошков. Ударные волны в дисперсной среде. (Раздел 3.12) Радио. Электромагнитные волны

Радио. Электромагнитные волны Физика – это интересно! Внеклассное мероприятие по физике. 7 класс

Физика – это интересно! Внеклассное мероприятие по физике. 7 класс урок физики в 7 классе по теме Сила трения

урок физики в 7 классе по теме Сила трения Определение коэффициента поверхностного натяжения синтетических моющих средств

Определение коэффициента поверхностного натяжения синтетических моющих средств Какие батарейки лучше

Какие батарейки лучше Презентация к уроку в 10 классе на тему: Физика и научный метод познания

Презентация к уроку в 10 классе на тему: Физика и научный метод познания Лампа накаливания. История создания. Современная конструкция

Лампа накаливания. История создания. Современная конструкция Проводники и диэлектрики в электростатическом поле

Проводники и диэлектрики в электростатическом поле Battery. Direct and Alternating current

Battery. Direct and Alternating current Потенциал и работа электростатического поля. Связь напряженности с потенциалом

Потенциал и работа электростатического поля. Связь напряженности с потенциалом Блок. Золотое правило механики. Тест

Блок. Золотое правило механики. Тест Техническое обслуживание и ремонт карбюратора автомобиля ВАЗ-2109

Техническое обслуживание и ремонт карбюратора автомобиля ВАЗ-2109 Кинематика вращательного движения

Кинематика вращательного движения Сила тяжести. Вес тела. Невесомость.

Сила тяжести. Вес тела. Невесомость. Решение задач по теме Законы Ньютона

Решение задач по теме Законы Ньютона Магнитные свойства вещества. Магнитные моменты электронов и атомов

Магнитные свойства вещества. Магнитные моменты электронов и атомов Принятые технологии, история и перспективы развития: реакторы с тяжелой водой и с водой под давлением. Лекция 7

Принятые технологии, история и перспективы развития: реакторы с тяжелой водой и с водой под давлением. Лекция 7 Электромагнитная индукция. Магнитный поток

Электромагнитная индукция. Магнитный поток Ионные двигатели

Ионные двигатели Утомление при статической и динамической нагрузке

Утомление при статической и динамической нагрузке Эрудиты (внеклассное мероприятие)

Эрудиты (внеклассное мероприятие) Хроника космической эры

Хроника космической эры Диагностирование системы охлаждения двигателя

Диагностирование системы охлаждения двигателя Электротехника. Электрическое поле. Электрические и магнитные цепи. Анализ и расчет электрических цепей

Электротехника. Электрическое поле. Электрические и магнитные цепи. Анализ и расчет электрических цепей