Содержание

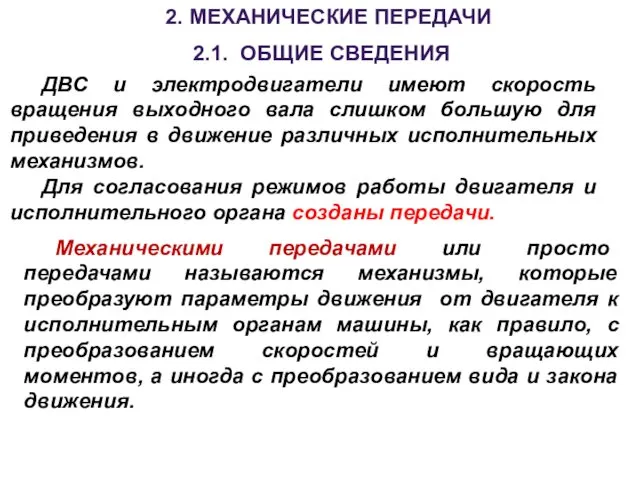

- 2. 2. МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ 2.1. ОБЩИЕ СВЕДЕНИЯ Механическими передачами или просто передачами называются механизмы, которые преобразуют параметры

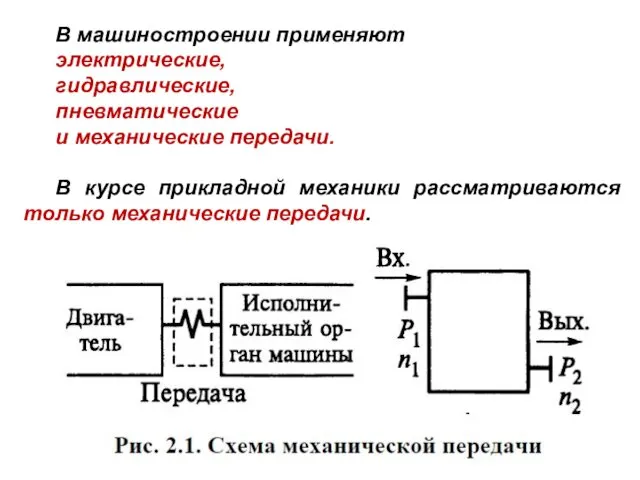

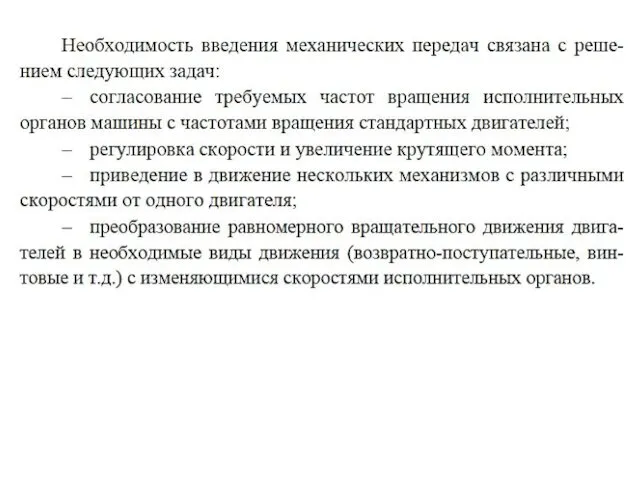

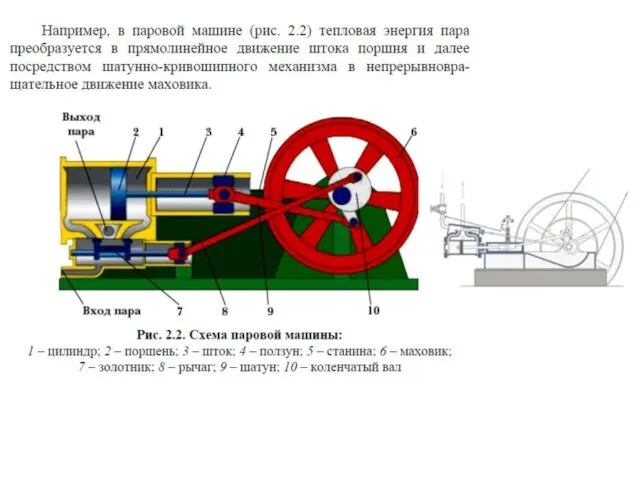

- 3. В машиностроении применяют электрические, гидравлические, пневматические и механические передачи. В курсе прикладной механики рассматриваются только механические

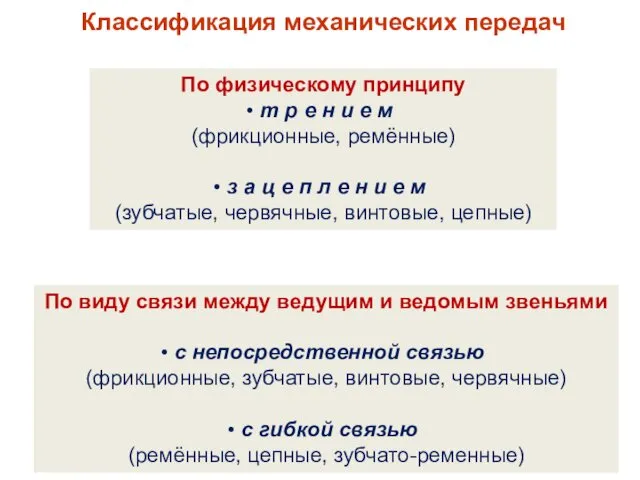

- 6. Классификация механических передач По физическому принципу т р е н и е м (фрикционные, ремённые) з

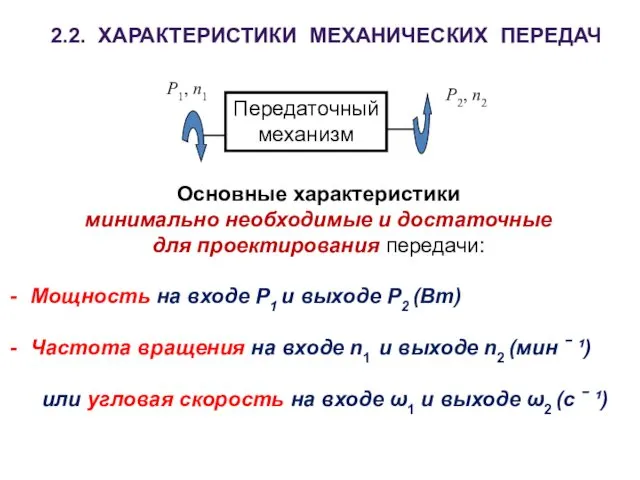

- 8. 2.2. ХАРАКТЕРИСТИКИ МЕХАНИЧЕСКИХ ПЕРЕДАЧ Основные характеристики минимально необходимые и достаточные для проектирования передачи: Мощность на входе

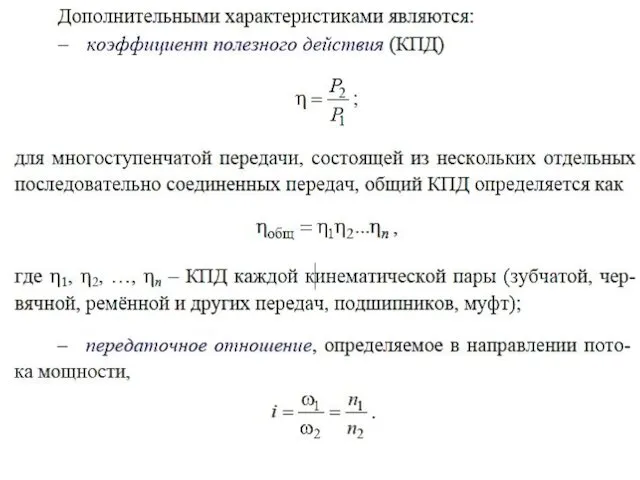

- 11. Общее передаточное число многоступенчатой передачи:

- 13. 3. ЗУБЧАТЫЕ ПЕРЕДАЧИ 3.1. ОБЩИЕ СВЕДЕНИЯ Классификация зубчатых передач: по расположению осей передачи в пространстве

- 14. с параллельными осями, которые выполняют с цилиндрическими колёсами внешнего и внутреннего зацепления (рис. 3.1, а, б,

- 15. с пересекающимися осями – конические колёса (рис. 3.2)

- 16. со скрещивающимися осями – цилиндрические винтовые (рис. 3.3) и конические гипоидные (рис. 3.4)

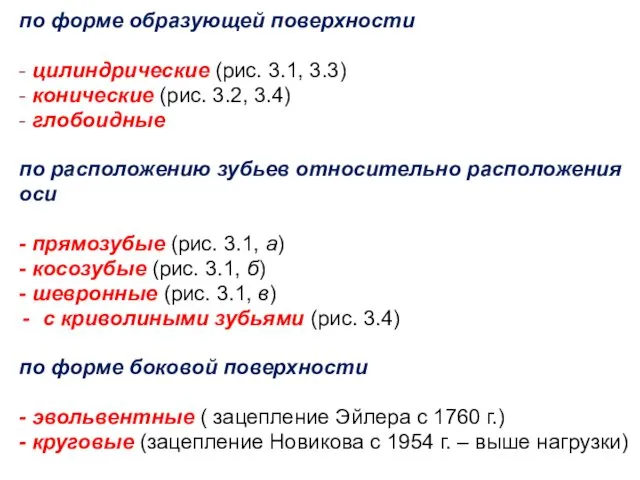

- 17. по форме образующей поверхности - цилиндрические (рис. 3.1, 3.3) - конические (рис. 3.2, 3.4) - глобоидные

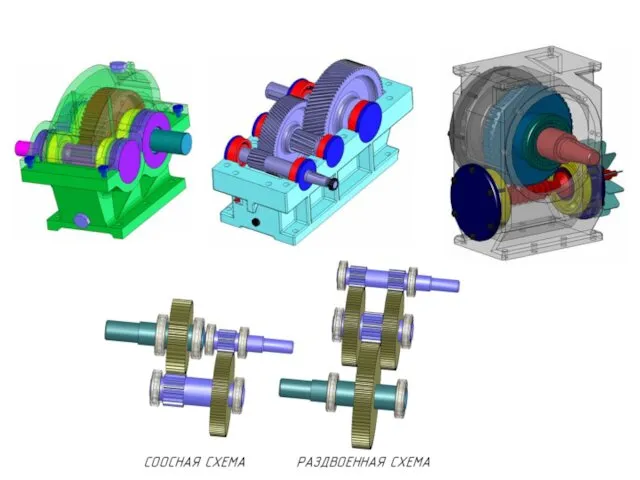

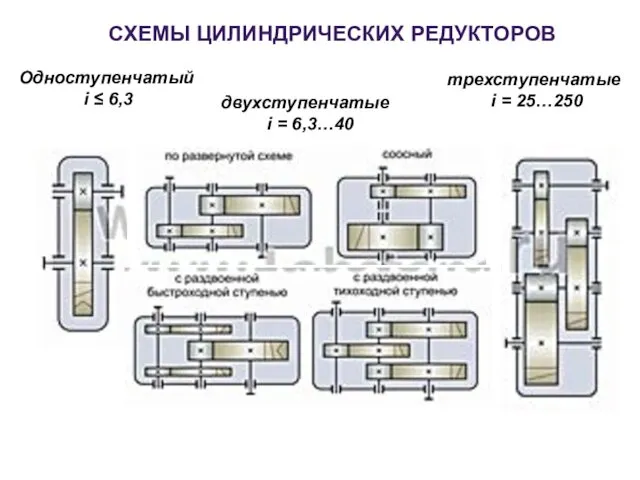

- 19. СХЕМЫ ЦИЛИНДРИЧЕСКИХ РЕДУКТОРОВ Одноступенчатый i ≤ 6,3 двухступенчатые i = 6,3…40 трехступенчатые i = 25…250

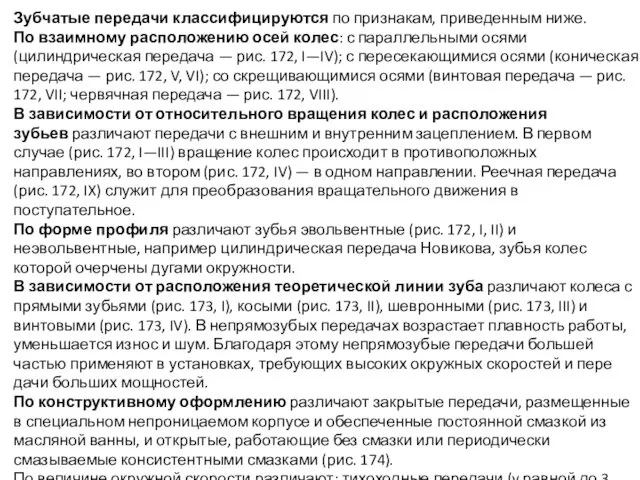

- 20. Зубчатые передачи классифицируются по признакам, приведенным ниже. По взаимному расположению осей колес: с параллельными осями (цилиндрическая

- 22. Достоинства: высокая нагрузочная способность (до нескольких тысяч киловатт ) высокий КПД большое передаточное число надежность и

- 23. Недостатки: повышенная сложность и стоимость изготовления шум во время работы высокая жесткость элементов передачи не позволяет

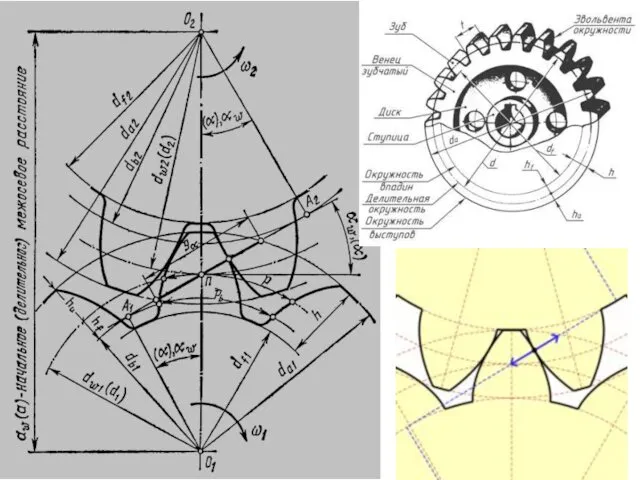

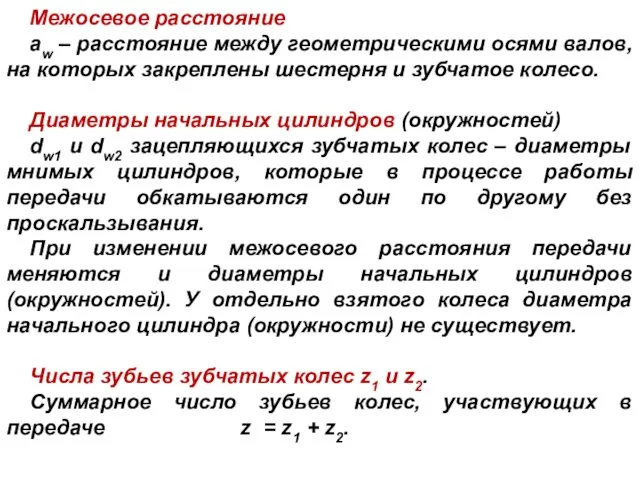

- 24. 3.2. ГЕОМЕТРИЧЕСКИЕ И КОНСТРУКТИВНЫЕ ПАРАМЕТРЫ ПРЯМОЗУБОЙ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ

- 27. Межосевое расстояние aw – расстояние между геометрическими осями валов, на которых закреплены шестерня и зубчатое колесо.

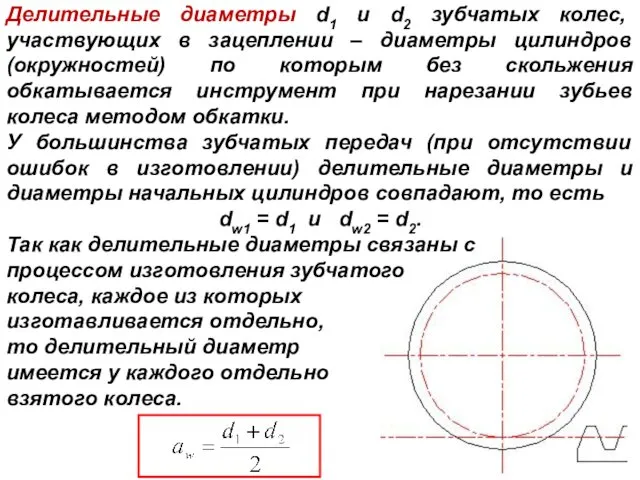

- 28. Делительные диаметры d1 и d2 зубчатых колес, участвующих в зацеплении – диаметры цилиндров (окружностей) по которым

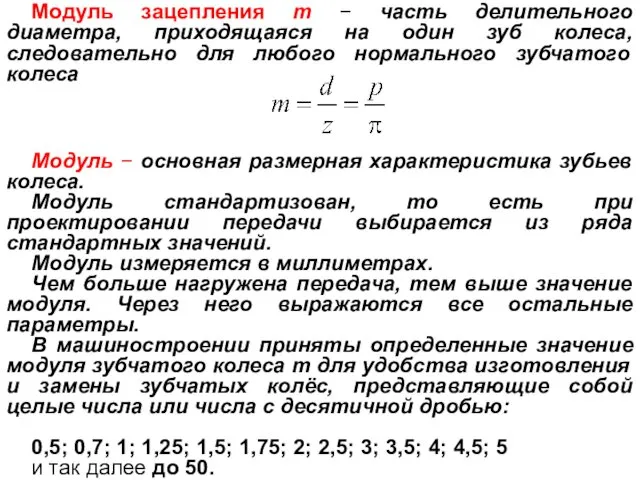

- 29. Модуль зацепления m − часть делительного диаметра, приходящаяся на один зуб колеса, следовательно для любого нормального

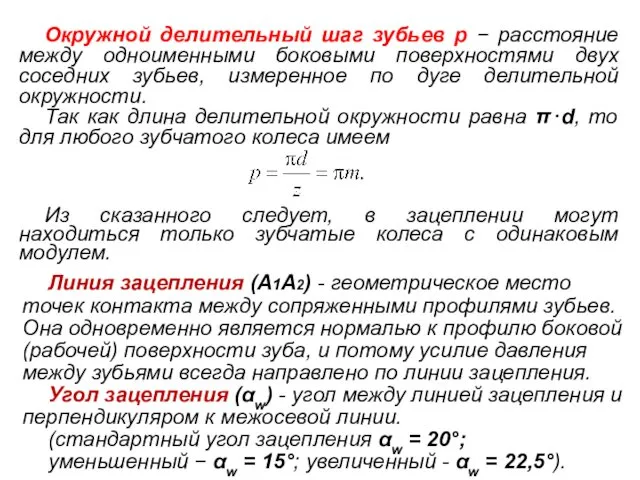

- 30. Окружной делительный шаг зубьев p − расстояние между одноименными боковыми поверхностями двух соседних зубьев, измеренное по

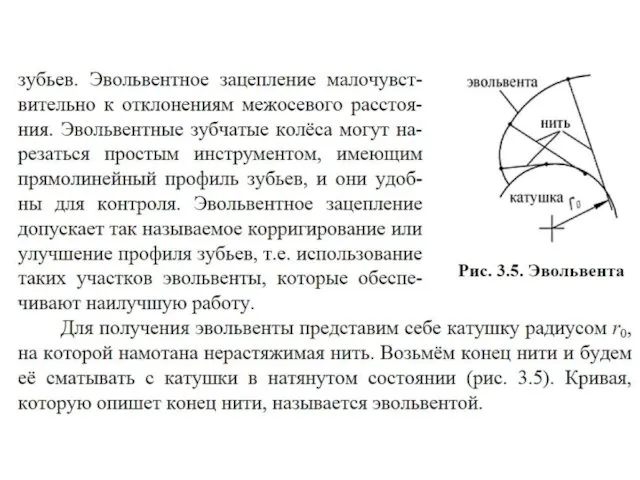

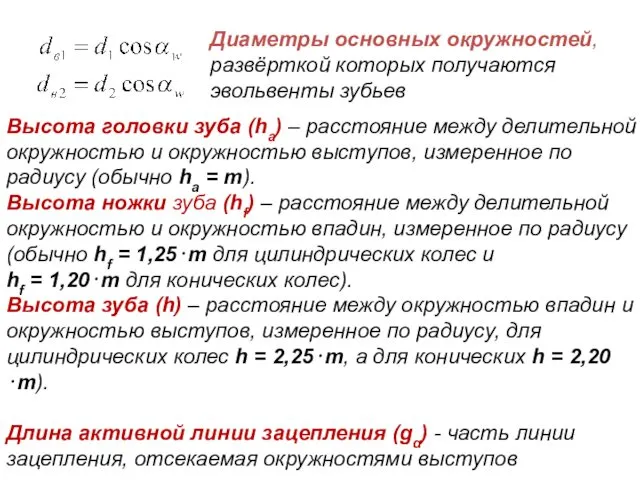

- 31. Диаметры основных окружностей, развёрткой которых получаются эвольвенты зубьев Высота головки зуба (hа) – расстояние между делительной

- 32. Коэффициент торцового перекрытия (εα = gα /р) - отношение длины активной линии зацепления к основному шагу

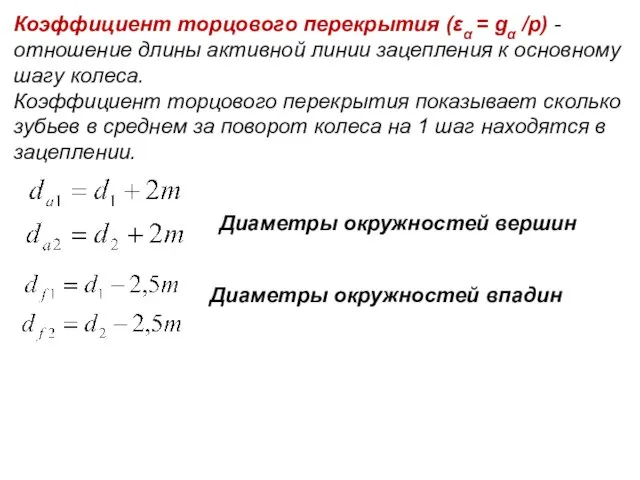

- 33. - ширина колеса; ширина шестерни, для компенсации неточности сборки Ψа – коэффициент ширины колеса по межосевому

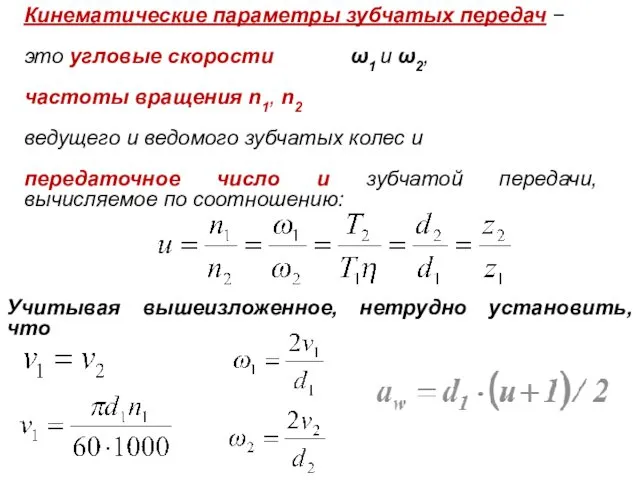

- 34. Кинематические параметры зубчатых передач − это угловые скорости ω1 и ω2, частоты вращения n1, n2 ведущего

- 35. Для нормальной работы зубчатой передачи (обеспечение плавности работы, отсутствие излишних вибраций и инерционных сил, относительно высокий

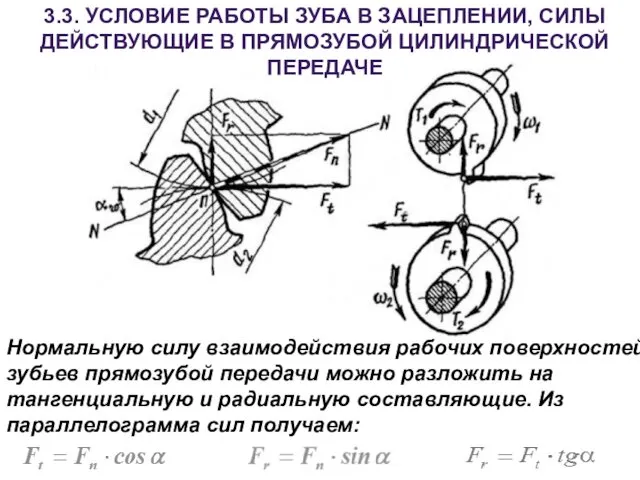

- 36. 3.3. УСЛОВИЕ РАБОТЫ ЗУБА В ЗАЦЕПЛЕНИИ, СИЛЫ ДЕЙСТВУЮЩИЕ В ПРЯМОЗУБОЙ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧЕ Нормальную силу взаимодействия рабочих

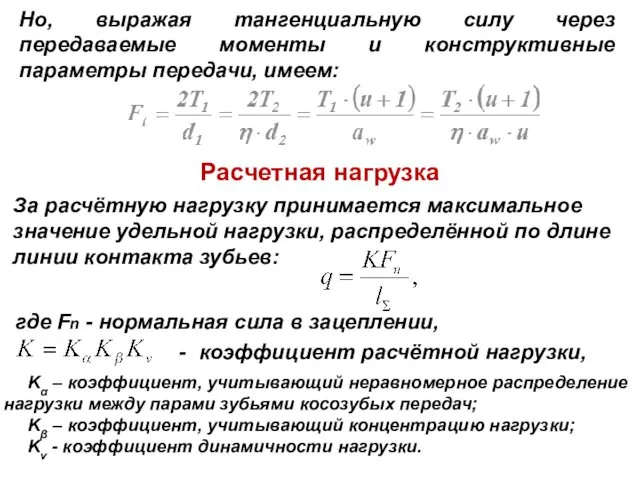

- 37. Но, выражая тангенциальную силу через передаваемые моменты и конструктивные параметры передачи, имеем: Расчетная нагрузка За расчётную

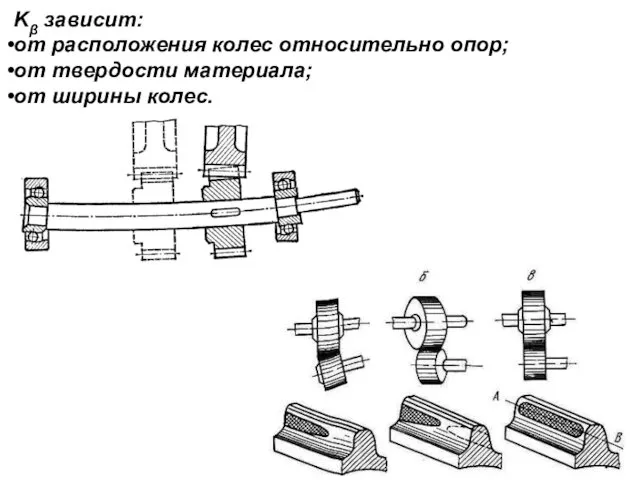

- 38. Kβ зависит: от расположения колес относительно опор; от твердости материала; от ширины колес.

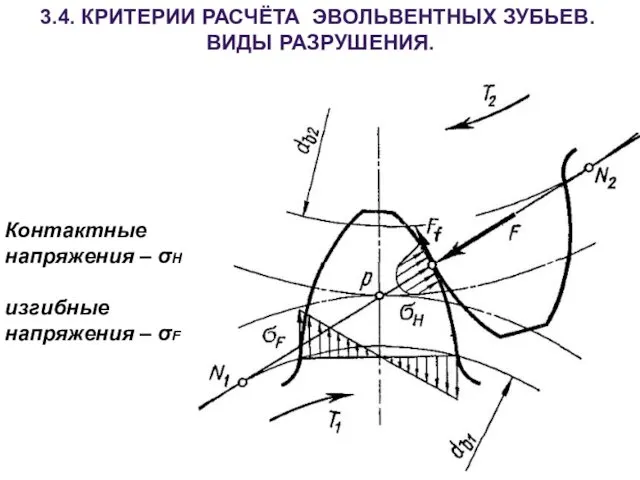

- 39. 3.4. КРИТЕРИИ РАСЧЁТА ЭВОЛЬВЕНТНЫХ ЗУБЬЕВ. ВИДЫ РАЗРУШЕНИЯ. Контактные напряжения – σH изгибные напряжения – σF

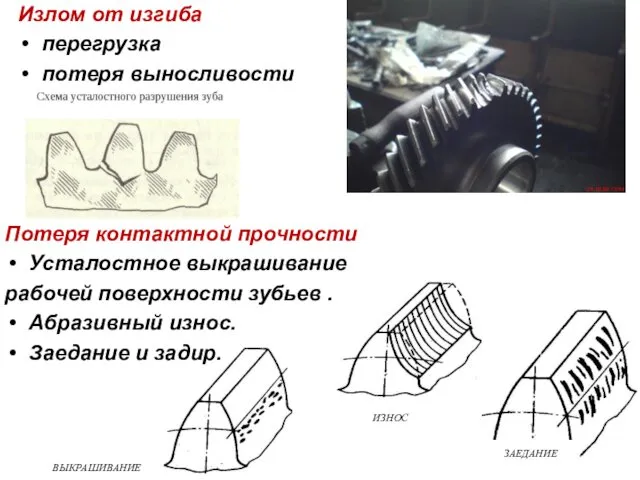

- 40. Излом от изгиба перегрузка потеря выносливости Потеря контактной прочности Усталостное выкрашивание рабочей поверхности зубьев . Абразивный

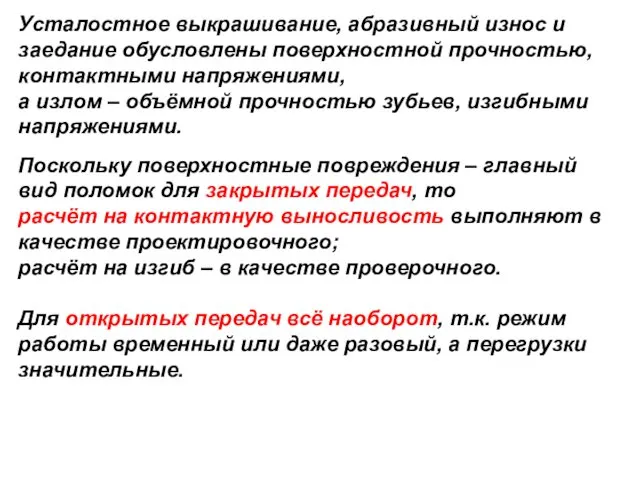

- 41. Усталостное выкрашивание, абразивный износ и заедание обусловлены поверхностной прочностью, контактными напряжениями, а излом – объёмной прочностью

- 42. 3.5. РАСЧЁТ ЦИЛИНДРИЧЕСКИХ ПЕРЕДАЧ НА ПРОЧНОСТЬ

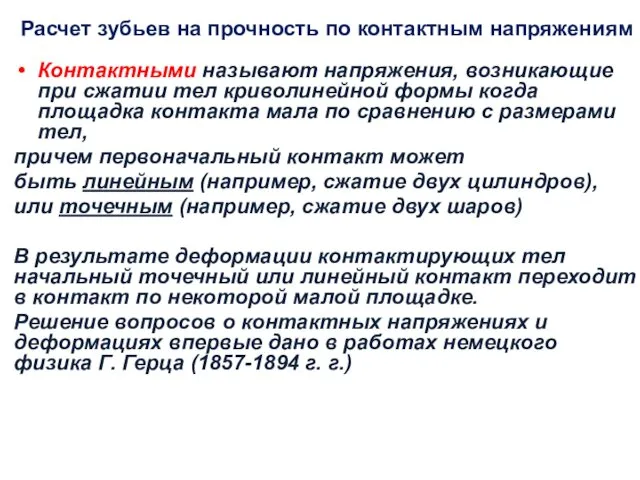

- 43. Расчет зубьев на прочность по контактным напряжениям Контактными называют напряжения, возникающие при сжатии тел криволинейной формы

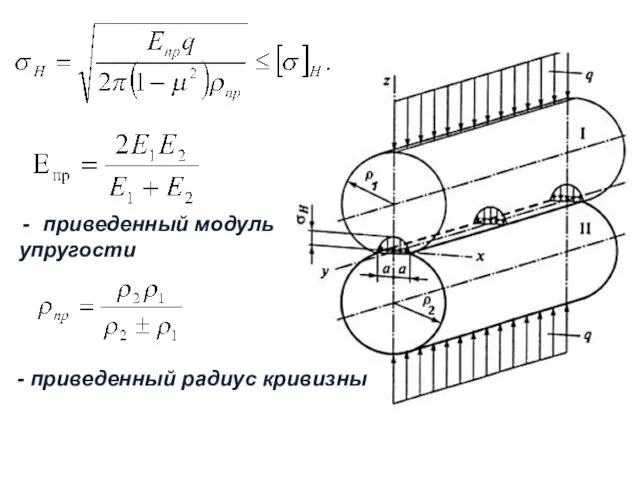

- 44. приведенный модуль упругости - приведенный радиус кривизны

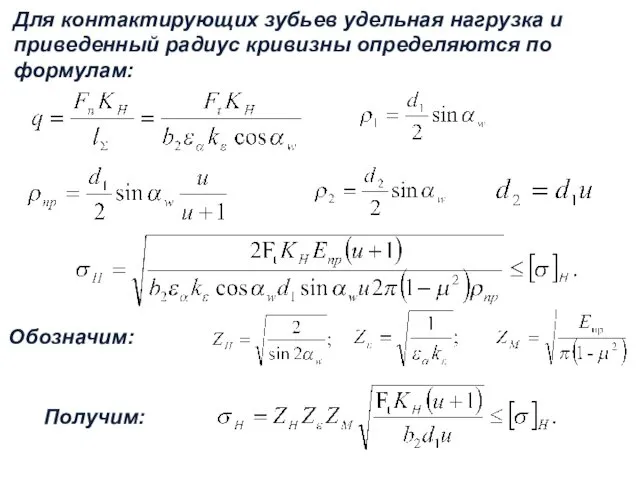

- 45. Для контактирующих зубьев удельная нагрузка и приведенный радиус кривизны определяются по формулам: Обозначим: Получим:

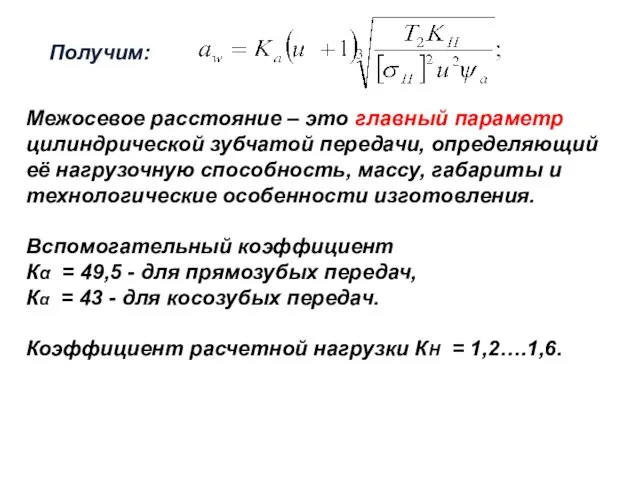

- 46. Получим: Межосевое расстояние – это главный параметр цилиндрической зубчатой передачи, определяющий её нагрузочную способность, массу, габариты

- 47. Расчет зубьев на прочность по напряжениям изгиба Зуб представляют как консольную балку переменного сечения прямоугольной формы,

- 49. Скачать презентацию

Механические свойства металлов

Механические свойства металлов Игра Звёдный час по физике 7-8 класс

Игра Звёдный час по физике 7-8 класс Лазерная технология

Лазерная технология Масс-спектрометрия с индуктивно связанной плазмой (ИСП-МС)

Масс-спектрометрия с индуктивно связанной плазмой (ИСП-МС) Дизель Д49 детально

Дизель Д49 детально Плоские и сферические зеркала

Плоские и сферические зеркала Механические колебания. (9 класс)

Механические колебания. (9 класс) Подготовка к контрольной работе по теме Механика 10 класс

Подготовка к контрольной работе по теме Механика 10 класс Подшипники скольжения. Особенности конструкции. Подбор и расчет подшипников

Подшипники скольжения. Особенности конструкции. Подбор и расчет подшипников Строение атома. Планетарная модель атома Резерфорда. Теория Бора

Строение атома. Планетарная модель атома Резерфорда. Теория Бора Твердая фаза и поровое пространство почв. Деформации сжатия. Уплотнение, консолидация, компрессия

Твердая фаза и поровое пространство почв. Деформации сжатия. Уплотнение, консолидация, компрессия Испарение и конденсация. Кипение жидкости

Испарение и конденсация. Кипение жидкости Гидравлика

Гидравлика Электромагнитные волны и их применение

Электромагнитные волны и их применение Создание анимации Колба

Создание анимации Колба Биологическое действие радиации. Закон радиоактивного распада

Биологическое действие радиации. Закон радиоактивного распада Общие сведения о деталях машин

Общие сведения о деталях машин Тепловые явления. Обобщающий урок (8 класс)

Тепловые явления. Обобщающий урок (8 класс) Математические модели процессов тепломассообмена. Термодинамические процессы

Математические модели процессов тепломассообмена. Термодинамические процессы Принцип суперпозиции электростатических полей. Примеры расчета полей

Принцип суперпозиции электростатических полей. Примеры расчета полей Методы люминисцентного анализа

Методы люминисцентного анализа Ультразвук и инфразвук

Ультразвук и инфразвук Урок по физике в 8 классе по теме: Испарение

Урок по физике в 8 классе по теме: Испарение Аеродинаміка та динаміка польоту літака. Характеристики профілю крила. Поздовжні аеродинамічні сили та момент. (Лекція 3.2.1)

Аеродинаміка та динаміка польоту літака. Характеристики профілю крила. Поздовжні аеродинамічні сили та момент. (Лекція 3.2.1) Механічний рух. Відносність руху. Система відліку. Матеріальна точка. Траєкторія. Шлях. Переміщення

Механічний рух. Відносність руху. Система відліку. Матеріальна точка. Траєкторія. Шлях. Переміщення Тепловые явления. 8 класс

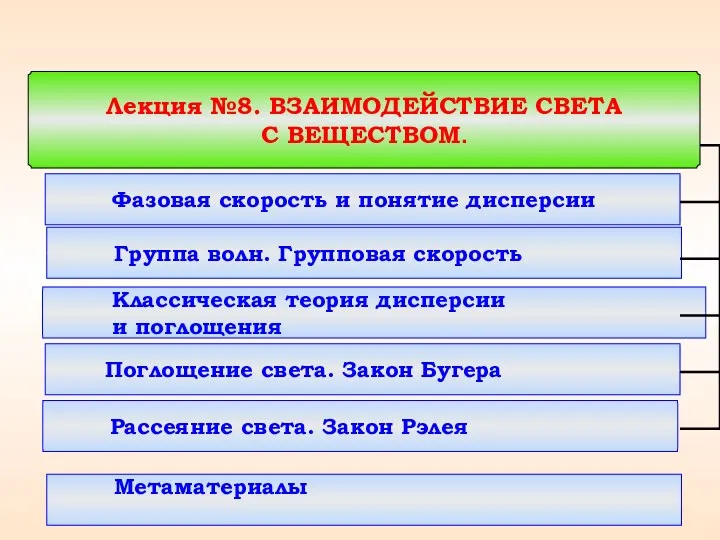

Тепловые явления. 8 класс Взаимодействие света с веществом. Лекция №8

Взаимодействие света с веществом. Лекция №8 Гидравлика. Основные законы гидростатики и гидродинамики

Гидравлика. Основные законы гидростатики и гидродинамики