Содержание

- 2. Методы контроля качества сварных соединений Разрушающий контроль: испытание на статическое (кратковременное) растяжение; статический изгиб; ударный изгиб;

- 3. Внешний осмотр Визуальный контроль сварных соединений выявляет наружные дефекты - геометрические отклонения шва (высоты, ширины, катета),

- 4. Капиллярный контроль Контроль с помощью пенентратов Пенетрант (англ. penetrant - проникающий) Основан на капиллярной активности жидкостей

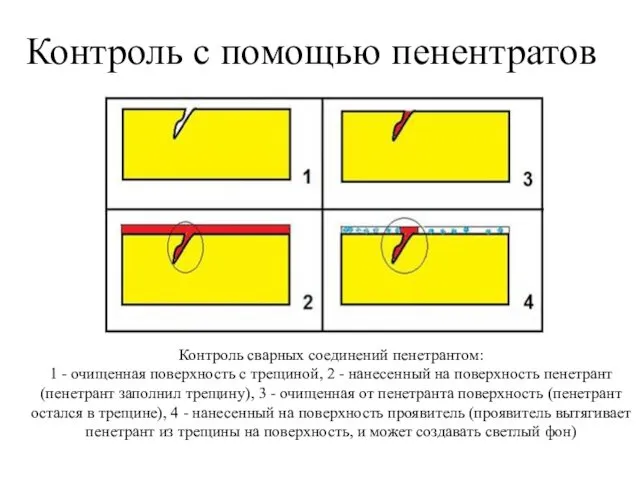

- 5. Контроль с помощью пенентратов Контроль сварных соединений пенетрантом: 1 - очищенная поверхность с трещиной, 2 -

- 6. Результат нанесения проявителя

- 7. Достоинства простота использования, высокая чувствительность и достоверность обнаружения дефектов, многообразие контролируемых по виду и форме материалов,

- 8. Недостатки возможность обнаружения только поверхностных дефектов, необходимость тщательной очистки шва, невозможность применения после механической обработки поверхностного

- 9. Контроль швов на непроницаемость с помощью керосина. Цистерна, подготовленная для проверки на герметичность с использованием керосина

- 10. Контроль швов на непроницаемость с помощью керосина. Схема контроля керосином качества швов в нахлесточном соединении: 1

- 11. Обдув сварных соединений воздухом. Проверка обдувом сварных соединений воздухом

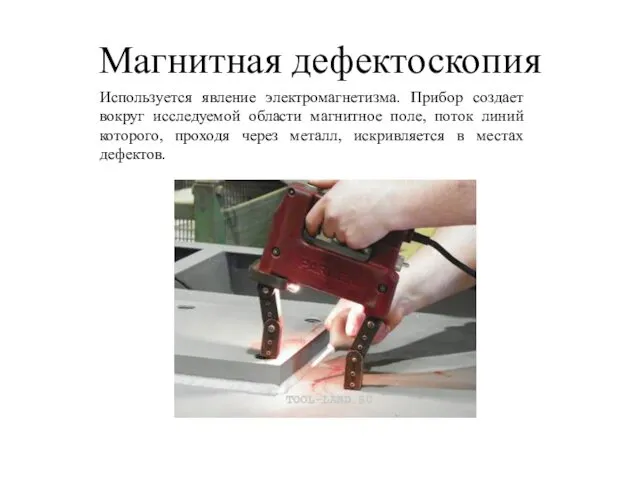

- 12. Магнитная дефектоскопия Используется явление электромагнетизма. Прибор создает вокруг исследуемой области магнитное поле, поток линий которого, проходя

- 13. Магнитная дефектоскопия Проверка качества сварных швов магнитной дефектоскопией: 1 - магнит, 2 - сварной шов, 3

- 14. Ультразвуковая дефектоскопия Использует способность ультразвуковых волн отражаться от границ, разделяющих две упругие среды с разными акустическими

- 15. Радиационная дефектоскопия Схема просвечивания сварного соединения: 1 - источник излучения, 2 - дефект, 3 - контролируемое

- 16. Разрушающие методы контроля сварных соединений Варианты образцов для определения механических свойств (размеры в мм): А —Б

- 18. Скачать презентацию

Презентация Формирование универсальных учебных действий при изучении темы Давление твёрдых тел. жидкостей и газов

Презентация Формирование универсальных учебных действий при изучении темы Давление твёрдых тел. жидкостей и газов Что такое электричество?

Что такое электричество? Абсолютно твёрдое тело

Абсолютно твёрдое тело Двигатель Mercedes 2. Топливная система

Двигатель Mercedes 2. Топливная система Глава 3. Работа и энергия. Тема §1. Энергия, работа, мощность

Глава 3. Работа и энергия. Тема §1. Энергия, работа, мощность Волновые явления вблизи границы раздела сред. Плоские ЭВМ в неограниченных средах. Лекция 9

Волновые явления вблизи границы раздела сред. Плоские ЭВМ в неограниченных средах. Лекция 9 Тепловое излучение. Глава 5

Тепловое излучение. Глава 5 Материаловедение

Материаловедение Автоматизация управления в системах отопления

Автоматизация управления в системах отопления Устройство и принцип действия холодильника

Устройство и принцип действия холодильника Источники и приемники оптического излучения

Источники и приемники оптического излучения Электроемкость. Конденсаторы. Энергия заряженного конденсатора

Электроемкость. Конденсаторы. Энергия заряженного конденсатора Голография

Голография Элементы теории атомного ядра

Элементы теории атомного ядра Деятельностный подход в преподавании физики, как средство повышения качества знаний учащихся

Деятельностный подход в преподавании физики, как средство повышения качества знаний учащихся Обобщающий урок-игра по физике, 9 класс

Обобщающий урок-игра по физике, 9 класс План трассы. Вписывание круговых кривых с переходными кривыми

План трассы. Вписывание круговых кривых с переходными кривыми Stress analysis versus modes of fracture in composites

Stress analysis versus modes of fracture in composites Типы оптических спектров. Спектральный анализ

Типы оптических спектров. Спектральный анализ Инфрақызыл и раман спектроскопия

Инфрақызыл и раман спектроскопия През.ЮА.МС11-21

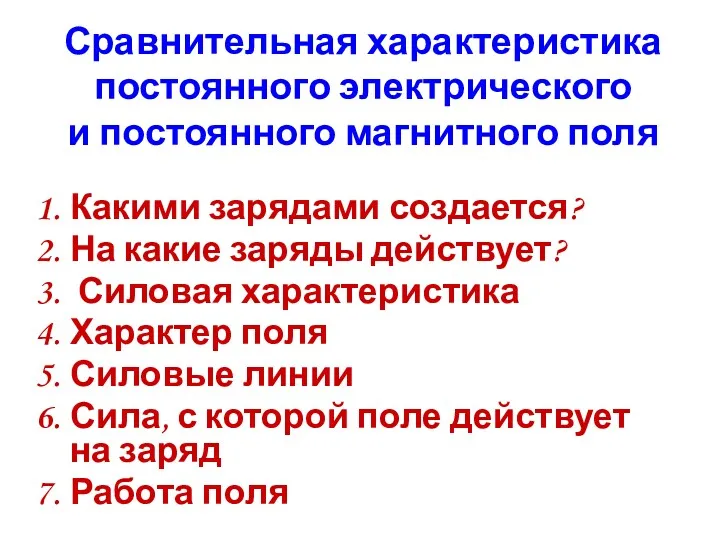

През.ЮА.МС11-21 Сравнительная характеристика постоянного электрического и постоянного магнитного поля

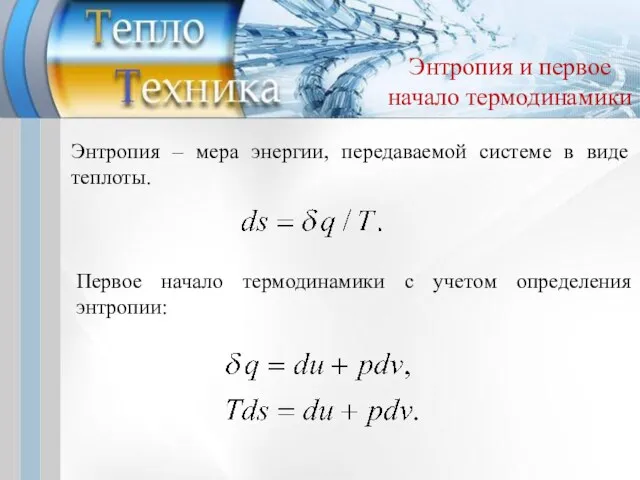

Сравнительная характеристика постоянного электрического и постоянного магнитного поля Теплотехника. Энтропия и первое начало термодинамики. (Лекция 4)

Теплотехника. Энтропия и первое начало термодинамики. (Лекция 4) Измерение сопротивления и тангенса изоляции

Измерение сопротивления и тангенса изоляции Постоянный электрический ток. Решение задач повышенной сложности по физике

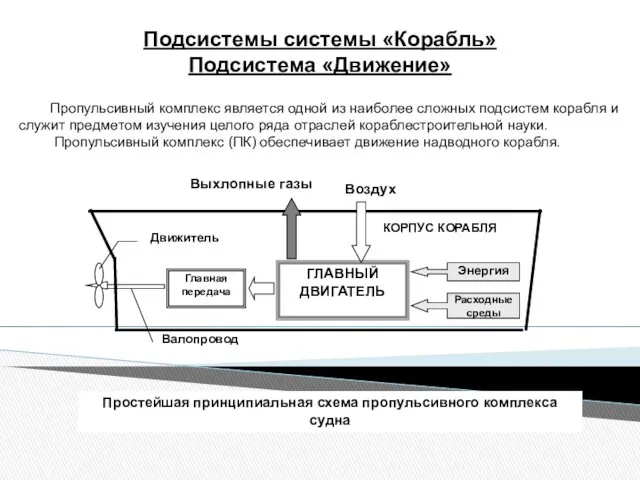

Постоянный электрический ток. Решение задач повышенной сложности по физике Подсистемы системы Корабль. Подсистема Движение

Подсистемы системы Корабль. Подсистема Движение Определение частоты вращения и крутящих моментов на всех валах привода и подбор электродвигателя

Определение частоты вращения и крутящих моментов на всех валах привода и подбор электродвигателя Новая тория прочности - механика разрушения

Новая тория прочности - механика разрушения