Содержание

- 2. Содержание Проверка вибрации Основы Распространенные неисправности машин Решения: Fluke 810 и Fluke 805 Fluke 810 Основа:

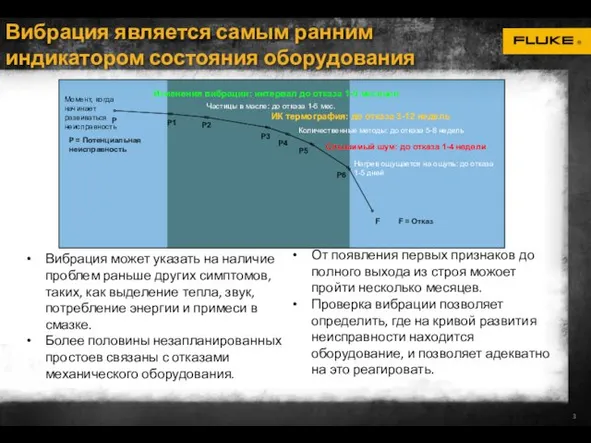

- 3. Вибрация является самым ранним индикатором состояния оборудования От появления первых признаков до полного выхода из строя

- 4. Содержание Проверка вибрации Основы Распространенные неисправности машин Решения: Fluke 810 и Fluke 805 Fluke 810 Диагностика:

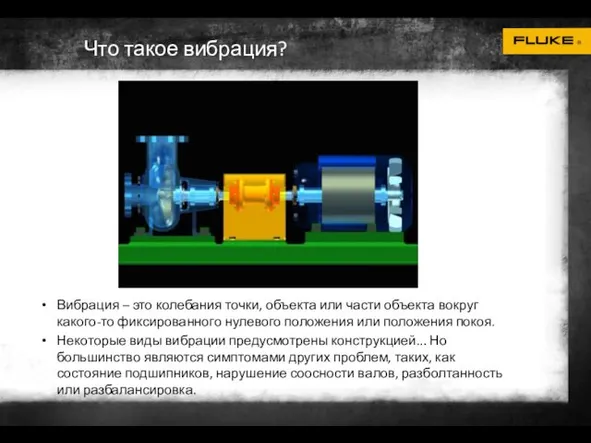

- 5. Что такое вибрация? Вибрация – это колебания точки, объекта или части объекта вокруг какого-то фиксированного нулевого

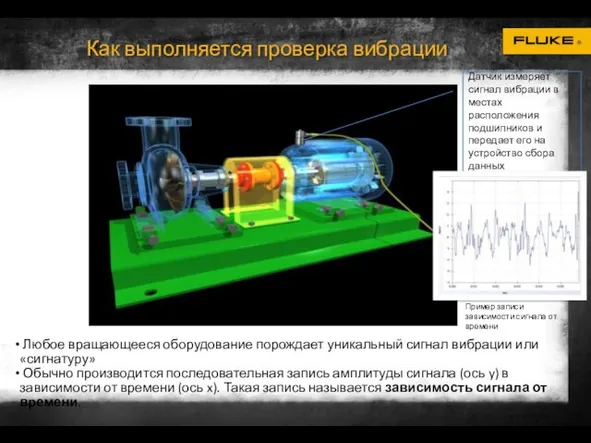

- 6. Как выполняется проверка вибрации Датчик измеряет сигнал вибрации в местах расположения подшипников и передает его на

- 7. Содержание Проверка вибрации Основы Распространенные неисправности машин Решения: Fluke 810 и Fluke 805 Fluke 810 Background:

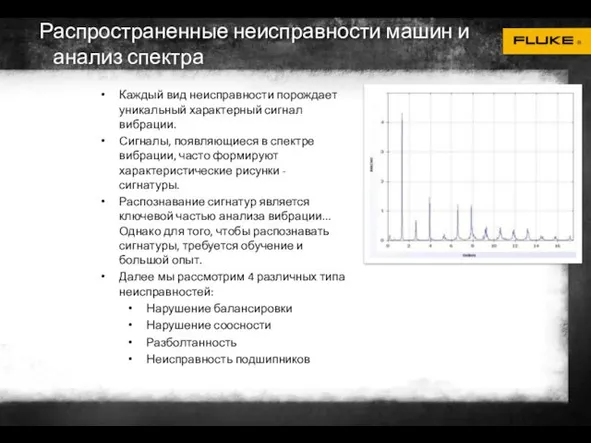

- 8. Каждый вид неисправности порождает уникальный характерный сигнал вибрации. Сигналы, появляющиеся в спектре вибрации, часто формируют характеристические

- 9. Что такое нарушение балансировки? Нарушение балансировки – это состояние вращающихся частей, когда центр масс не лежит

- 10. Нарушение балансировки может возникнуть по следующим причинам: Накопление грязи или отсутствие балансирующих грузов Неоднородности материала, особенно

- 11. Идеальная соосность наблюдается, когда оси двух валов, находящихся в сцеплении, совпадают. Если они не совпадают, возникает

- 12. Нарушение соосности может быть вызвано несколькими причинами: Низкое качество сборки или смещение после сборки Деформация из-за

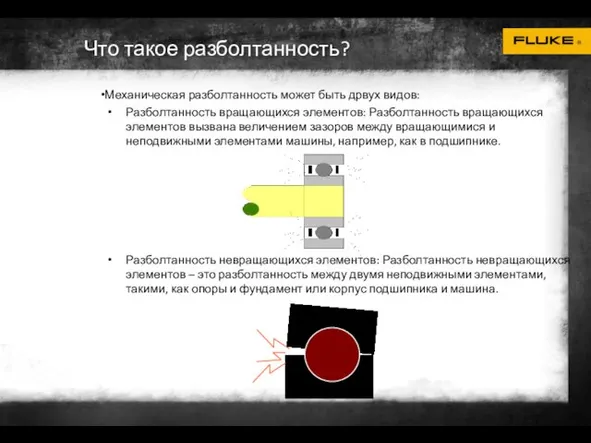

- 13. Механическая разболтанность может быть дрвух видов: Разболтанность вращающихся элементов: Разболтанность вращающихся элементов вызвана величением зазоров между

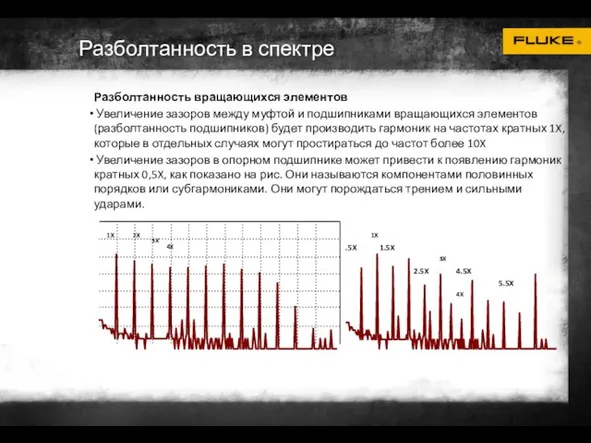

- 14. Разболтанность вращающихся элементов Увеличение зазоров между муфтой и подшипниками вращающихся элементов (разболтанность подшипников) будет производить гармоник

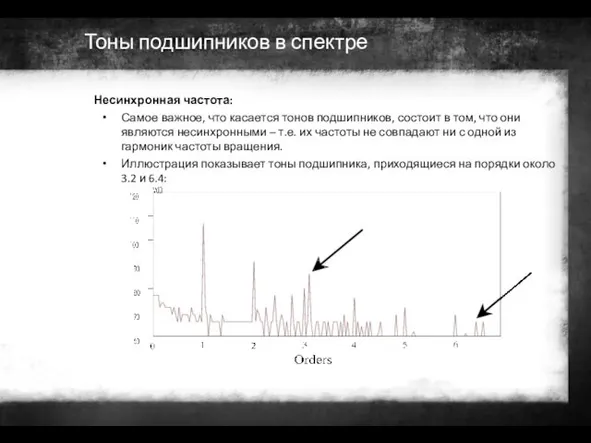

- 15. Тоны подшипников в спектре Несинхронная частота: Самое важное, что касается тонов подшипников, состоит в том, что

- 16. Причины неисправностей подшипников Состояние подшипников ухудшается по ряду причин: Нагрузка больше допустимой Неадекватная или неправильная смазка

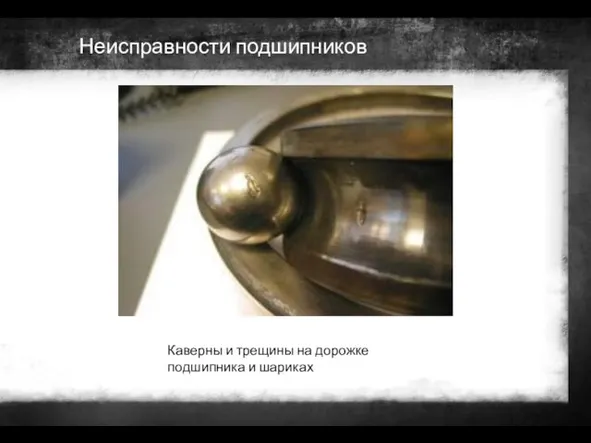

- 17. Неисправности подшипников Каверны и трещины на дорожке подшипника и шариках

- 18. Типичное развитие износа подшипников Машина с проблемами подшипников в развитом состоянии По мере износа появляется случайный

- 19. Подведем итоги Вибрация является самым ранним показателем состояния оборудования Вибрация связана со всеми движущимися частями вращающегося

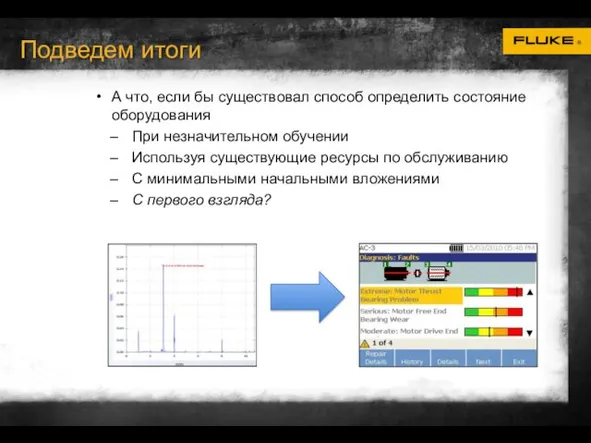

- 20. Подведем итоги А что, если бы существовал способ определить состояние оборудования При незначительном обучении Используя существующие

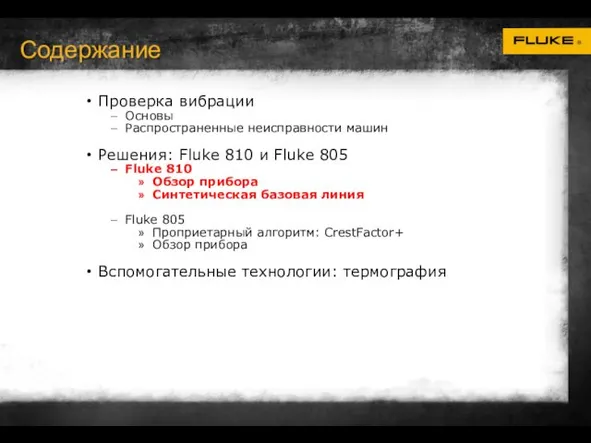

- 21. Содержание Проверка вибрации Основы Распространенные неисправности машин Решения: Fluke 810 и Fluke 805 Fluke 810 Обзор

- 22. Возьмите с собой эксперта по вибрации Тестер вибрации Fluke 810 является самым продвинутым инструментом для бригад,

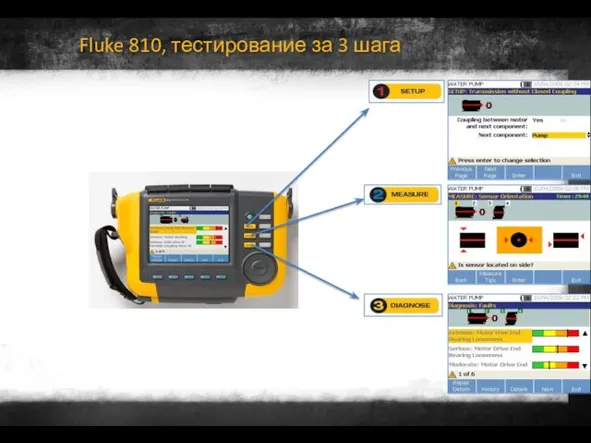

- 23. Fluke 810, тестирование за 3 шага

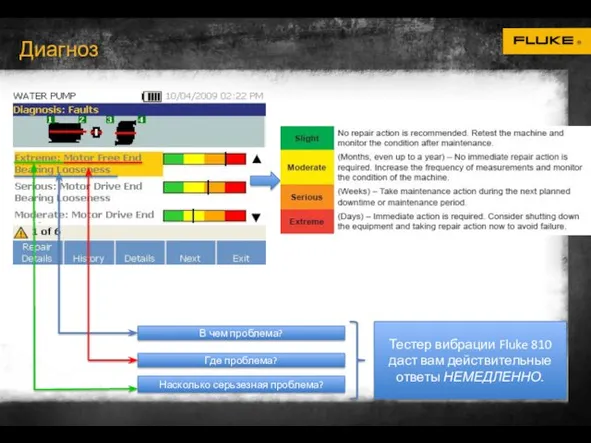

- 24. Диагноз В чем проблема? Где проблема? Насколько серьзезная проблема? Тестер вибрации Fluke 810 даст вам действительные

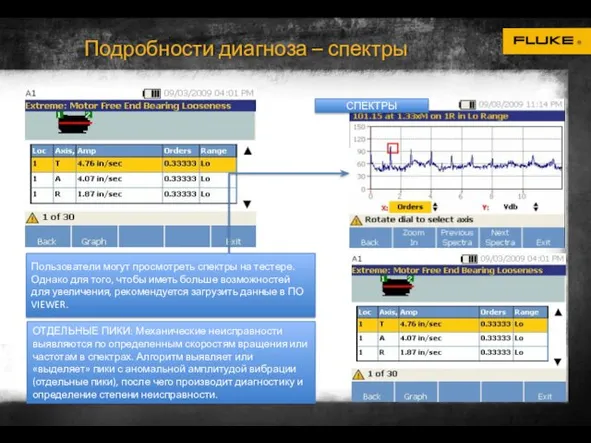

- 25. Подробности диагноза – спектры СПЕКТРЫ Пользователи могут просмотреть спектры на тестере. Однако для того, чтобы иметь

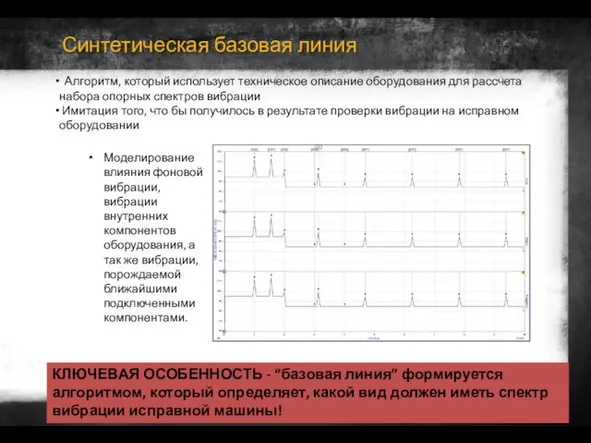

- 26. Синтетическая базовая линия Алгоритм, который использует техническое описание оборудования для рассчета набора опорных спектров вибрации Имитация

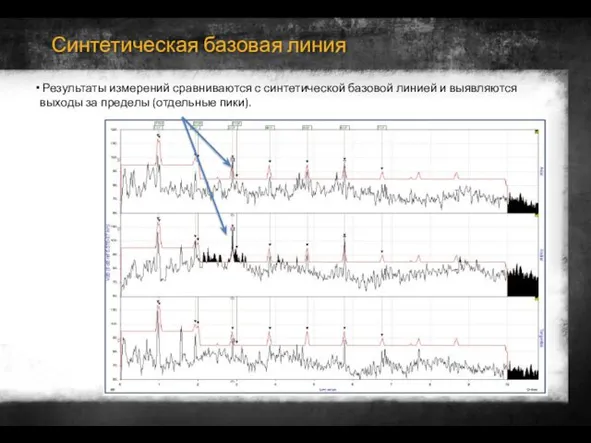

- 27. Синтетическая базовая линия Результаты измерений сравниваются с синтетической базовой линией и выявляются выходы за пределы (отдельные

- 28. Тестер вибрации Fluke 810 810 выявляет: Несоосность Дисбаланс Состояние подшипников Разболтанность

- 29. Тестер вибрации 810 – обзор продукта Входы для работы с одно- и три-аксиальными акселерометрами Вход для

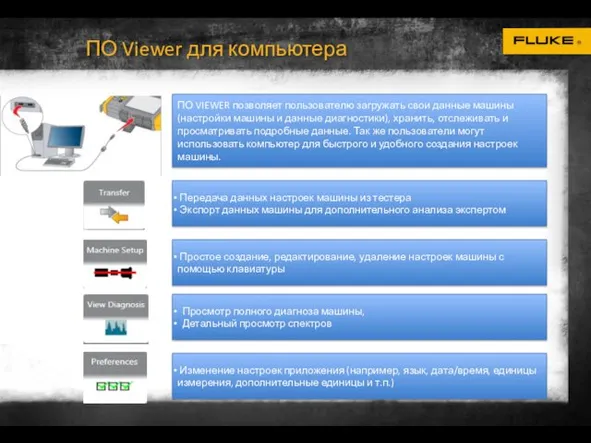

- 30. ПО Viewer для компьютера Передача данных настроек машины из тестера Экспорт данных машины для дополнительного анализа

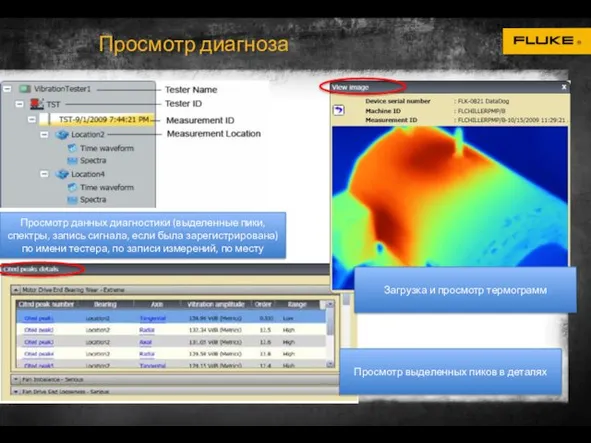

- 31. Просмотр диагноза Просмотр данных диагностики (выделенные пики, спектры, запись сигнала, если была зарегистрирована) по имени тестера,

- 32. Содержание Проверка вибрации Основы Распространенные неисправности машин Решения: Fluke 810 и Fluke 805 Fluke 810 Обзор

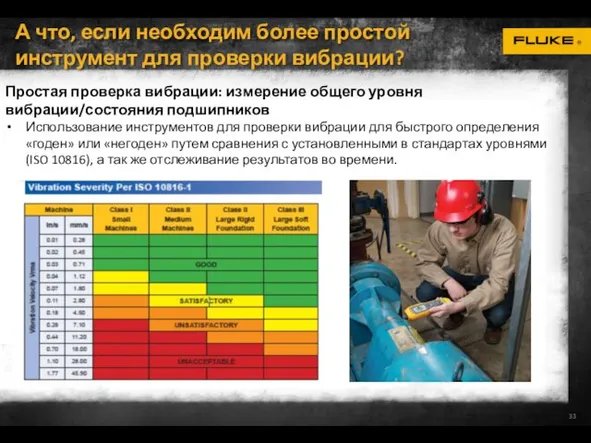

- 33. А что, если необходим более простой инструмент для проверки вибрации? Простая проверка вибрации: измерение общего уровня

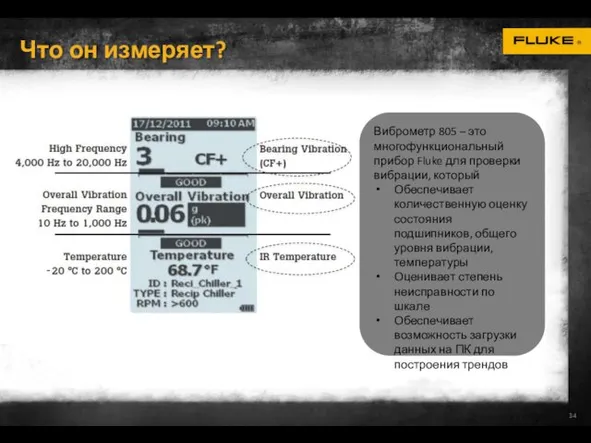

- 34. Что он измеряет? Виброметр 805 – это многофункциональный прибор Fluke для проверки вибрации, который Обеспечивает количественную

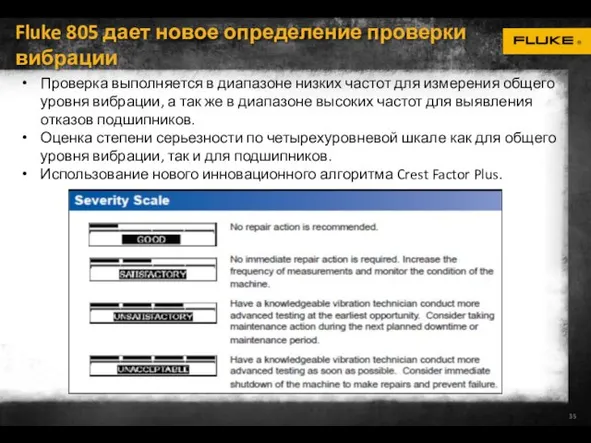

- 35. Fluke 805 дает новое определение проверки вибрации Проверка выполняется в диапазоне низких частот для измерения общего

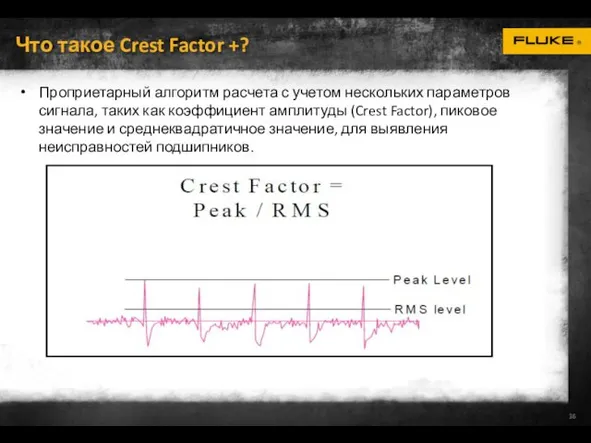

- 36. Что такое Crest Factor +? Проприетарный алгоритм расчета с учетом нескольких параметров сигнала, таких как коэффициент

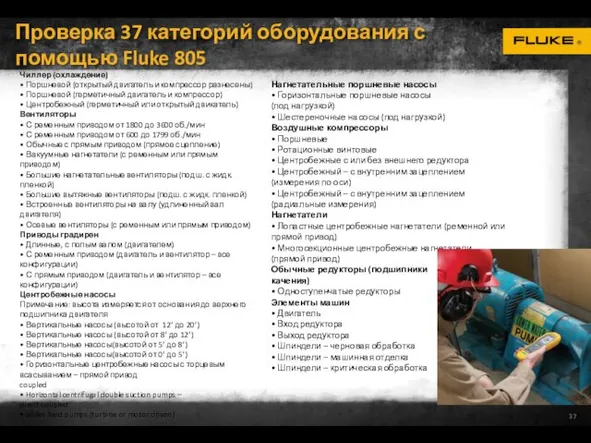

- 37. Проверка 37 категорий оборудования с помощью Fluke 805 Чиллер (охлаждение) • Поршневой (открытый двигатель и компрессор

- 38. Как пользоваться Fluke 805

- 39. Как пользоваться Fluke 805

- 40. Сравнение трендов и отчетов Сбор данных => Анализатор данных Тестер вибрации => Виброметр => Тренды Отчет

- 41. Забудьте о «ручках» … теперь ИЗМЕРИТЕЛЬНЫЙ ПРИБОР Fluke 805 самый надежный и простой для пользователя прибор

- 42. Сравнение 805 и 810 Для механиков ремонтных служб важно: Инструмент для быстрой проверки, который можно отдать

- 43. Содержание Проверка вибрации Основы Распространенные неисправности машин Решения: Fluke 810 и Fluke 805 Fluke 810 Обзор

- 44. Тепловизионная диагностика вращающегося оборудования Тепловидение может выявить быстро проблемы двигателей и вращающегося оборудования на ранних стадиях.

- 45. Вращающееся оборудование На данном изображении показана еще одна проблема с подшипником, когда тепло так же распространяется

- 46. Обследование подшипников Следует изменить защитные ограждения и крышки конвейеров и приводных элементов, так чтобы можно было

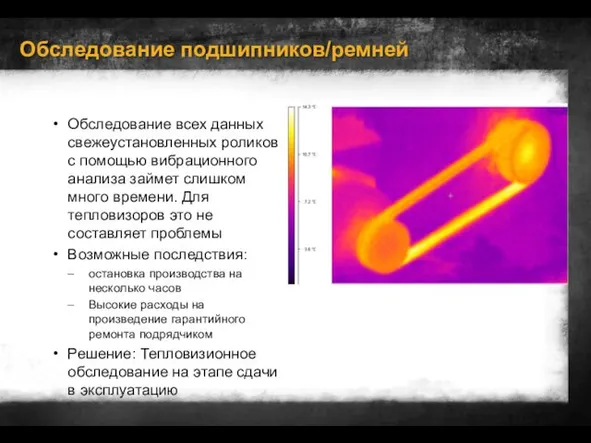

- 47. Обследование подшипников/ремней Обследование всех данных свежеустановленных роликов с помощью вибрационного анализа займет слишком много времени. Для

- 48. TiS Ti9 Ti10 Ti25 Ti100 Ti110 Ti125 Ti32 Тепловизоры Fluke

- 50. Скачать презентацию

Обобщающий урок по теме Давление, физика, 7 класс

Обобщающий урок по теме Давление, физика, 7 класс Испарение жидкости. Насыщенный и ненасыщенный пар 8 класс

Испарение жидкости. Насыщенный и ненасыщенный пар 8 класс Жарықтандыру және дабылдау

Жарықтандыру және дабылдау Электродный нагрев

Электродный нагрев Werkstoffkunde

Werkstoffkunde Система воздушного охлаждения

Система воздушного охлаждения Атмосферное давление

Атмосферное давление Распиливание и припасовка

Распиливание и припасовка Решение задач по теме Законы Ньютона

Решение задач по теме Законы Ньютона Физика и безопасность дорожного движения /сценарий мероприятия и презентация/

Физика и безопасность дорожного движения /сценарий мероприятия и презентация/ МЭМС и НЭМС датчики

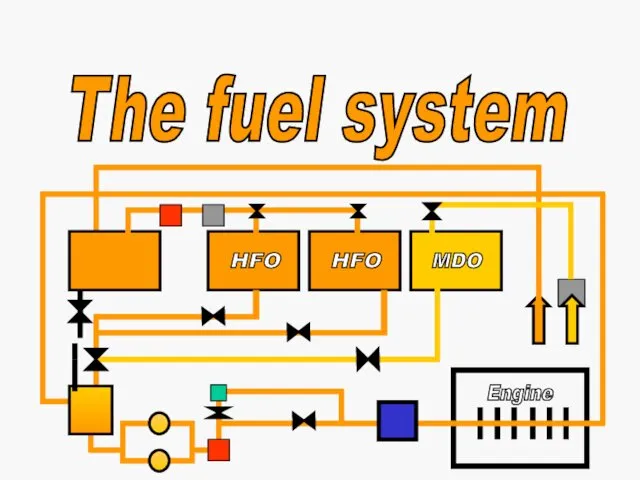

МЭМС и НЭМС датчики The fuel system

The fuel system Лабораторная работа №19: Наблюдение сплошного и линейчатого спектров различных веществ

Лабораторная работа №19: Наблюдение сплошного и линейчатого спектров различных веществ Лампа накаливания

Лампа накаливания Электромагнитная индукция

Электромагнитная индукция Электропроводность биологических тканей на постоянном токе

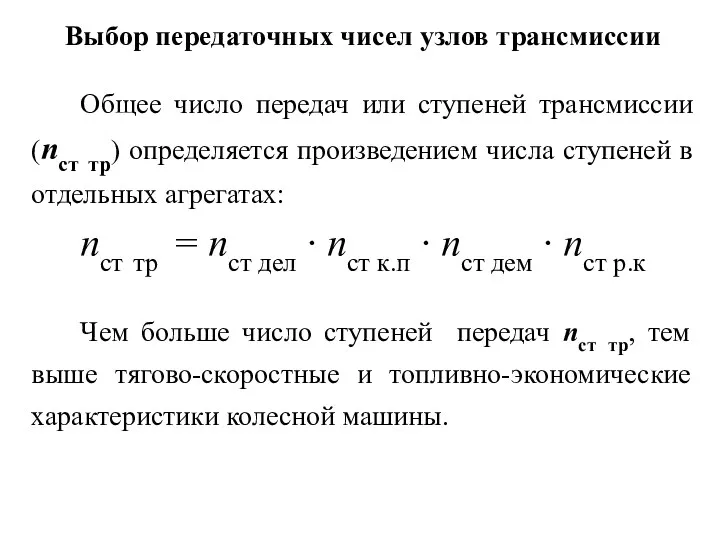

Электропроводность биологических тканей на постоянном токе Выбор передаточных чисел узлов трансмиссии. Общее число передач или ступеней трансмиссии. Лекция 14

Выбор передаточных чисел узлов трансмиссии. Общее число передач или ступеней трансмиссии. Лекция 14 Лекция 6: Электромагнитная теория света. Поляризация. Формулы Френеля

Лекция 6: Электромагнитная теория света. Поляризация. Формулы Френеля Электронная спектроскопия

Электронная спектроскопия Температура тел. Шкалы и приборы измерения температуры

Температура тел. Шкалы и приборы измерения температуры Установившееся равномерное движение воды в открытых руслах (каналах)

Установившееся равномерное движение воды в открытых руслах (каналах) Прессконференция ко Дню Космонавтики

Прессконференция ко Дню Космонавтики Основы биореологии и гемодинамики

Основы биореологии и гемодинамики Закон Ома для участка цепи

Закон Ома для участка цепи Эксплуатация оборудования для ТО и ТР приборов бензиновых систем питания автомобилей (урок 18)

Эксплуатация оборудования для ТО и ТР приборов бензиновых систем питания автомобилей (урок 18) Радуга стихотворенье

Радуга стихотворенье Испарение и конденсация

Испарение и конденсация Физические измерения и их величины

Физические измерения и их величины