Содержание

- 2. 4. Возможно раскалывание колец и тел качения из-за ударных и вибрационных перегрузок подшипников, а также неправильного

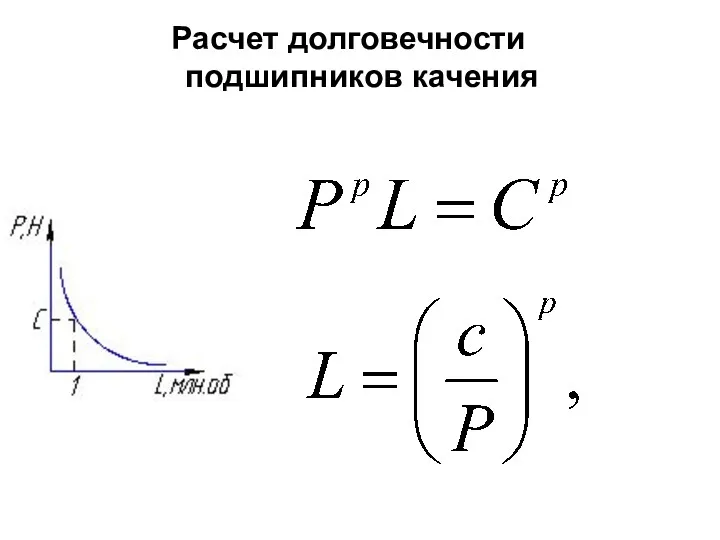

- 3. Расчет долговечности подшипников качения

- 4. Определение динамической и статической грузоподъемности С – динамическая грузоподъемность, Н С0 – статическая грузоподъемность, Н Данные

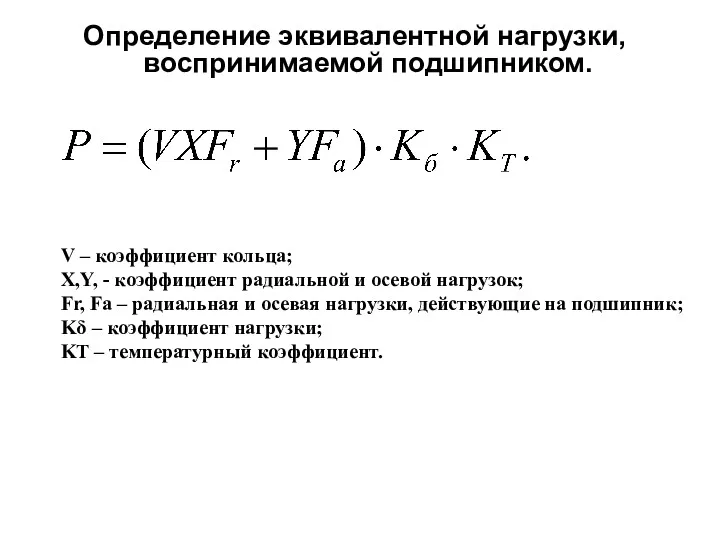

- 5. Определение эквивалентной нагрузки, воспринимаемой подшипником. V – коэффициент кольца; X,Y, - коэффициент радиальной и осевой нагрузок;

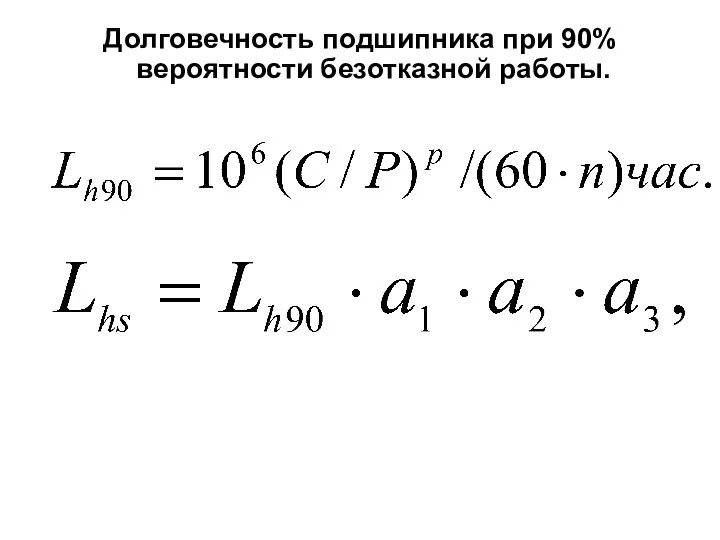

- 6. Долговечность подшипника при 90% вероятности безотказной работы.

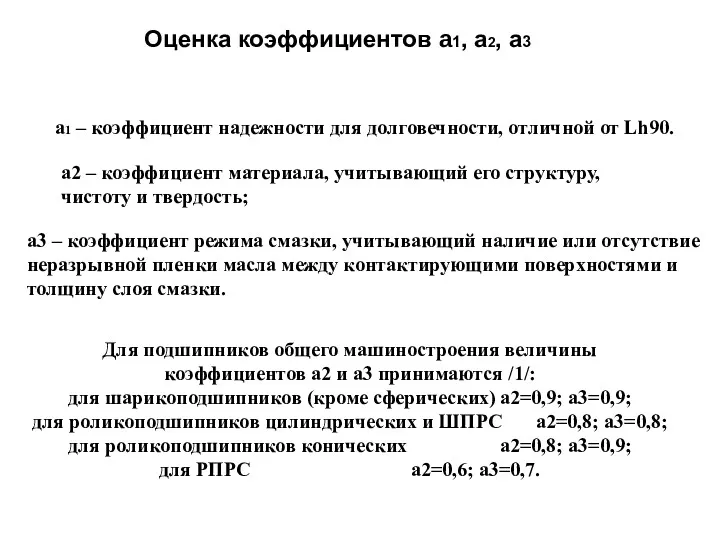

- 7. Оценка коэффициентов a1, a2, a3 а1 – коэффициент надежности для долговечности, отличной от Lh90. а2 –

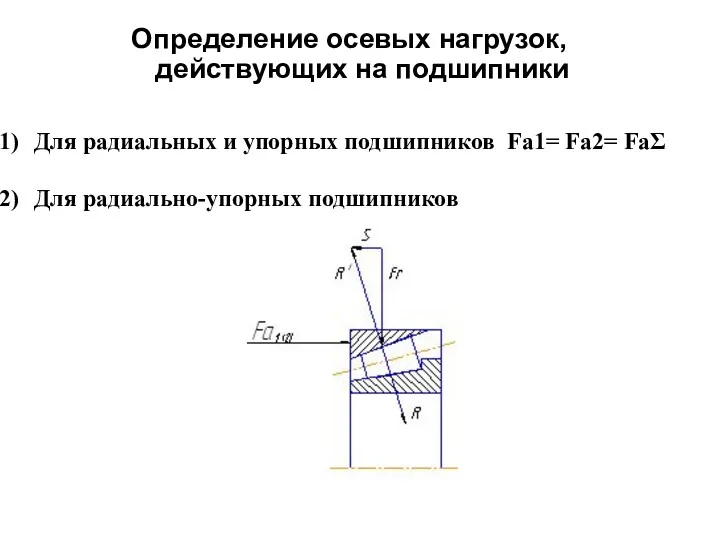

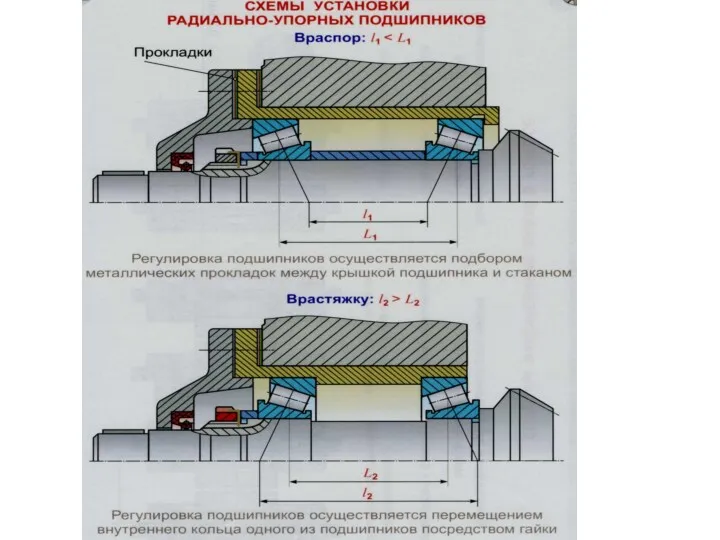

- 8. Определение осевых нагрузок, действующих на подшипники Для радиальных и упорных подшипников Fa1= Fa2= FaΣ Для радиально-упорных

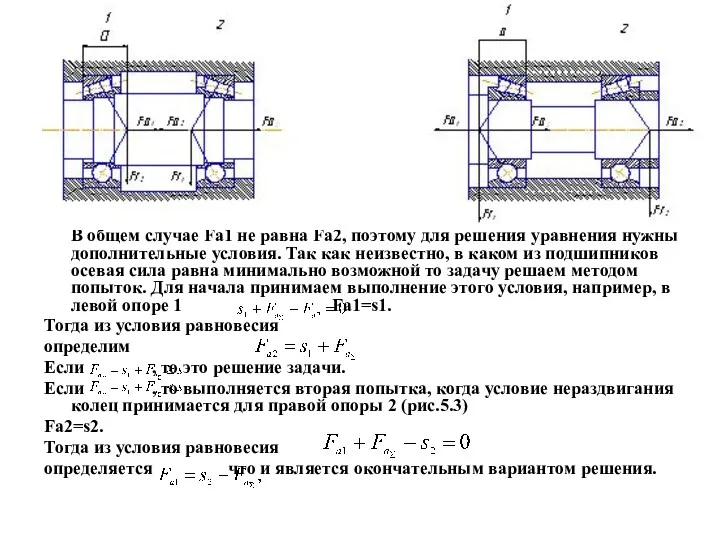

- 9. В общем случае Fa1 не равна Fa2, поэтому для решения уравнения нужны дополнительные условия. Так как

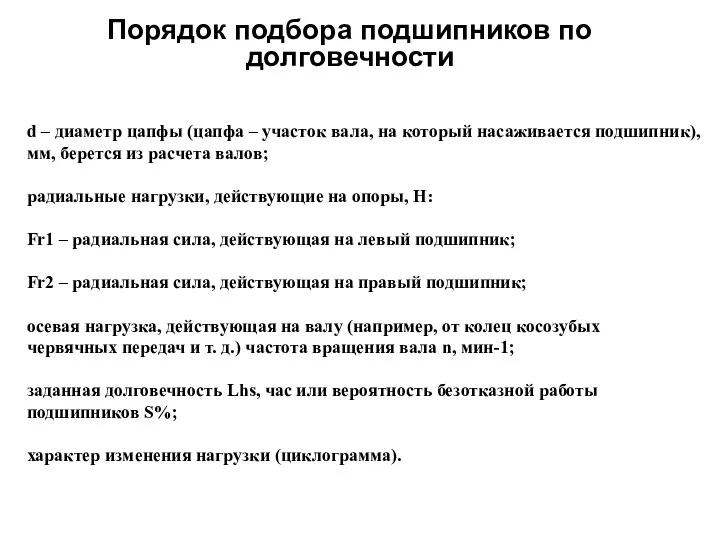

- 10. Порядок подбора подшипников по долговечности d – диаметр цапфы (цапфа – участок вала, на который насаживается

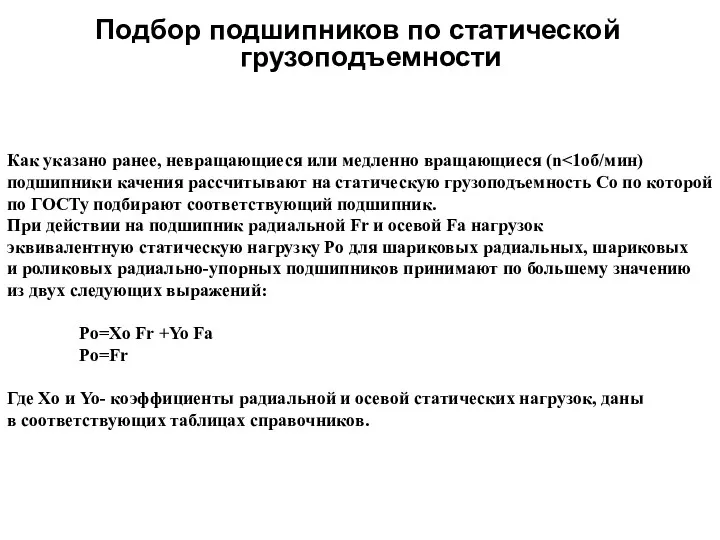

- 11. Подбор подшипников по статической грузоподъемности Как указано ранее, невращающиеся или медленно вращающиеся (n подшипники качения рассчитывают

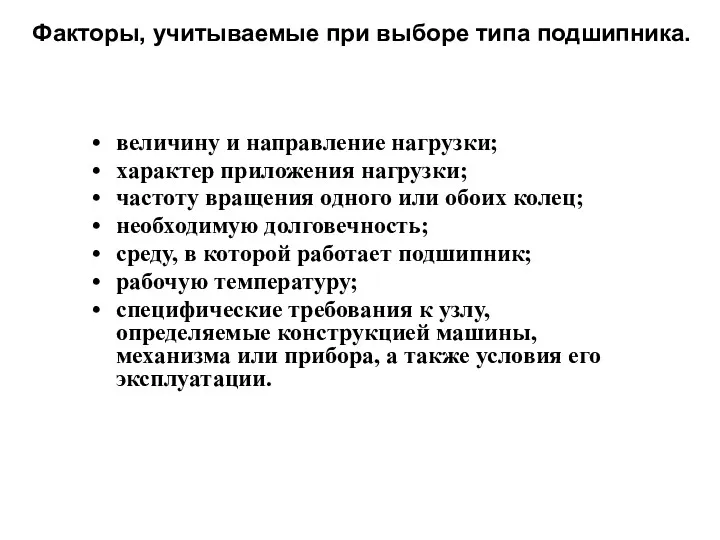

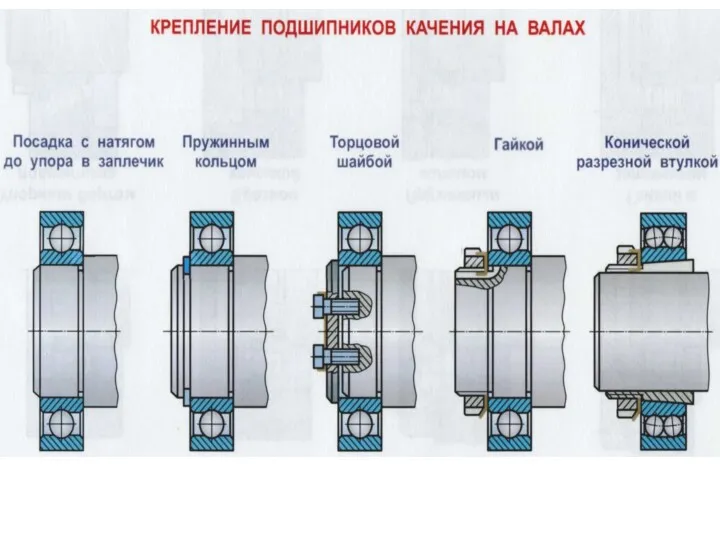

- 12. величину и направление нагрузки; характер приложения нагрузки; частоту вращения одного или обоих колец; необходимую долговечность; среду,

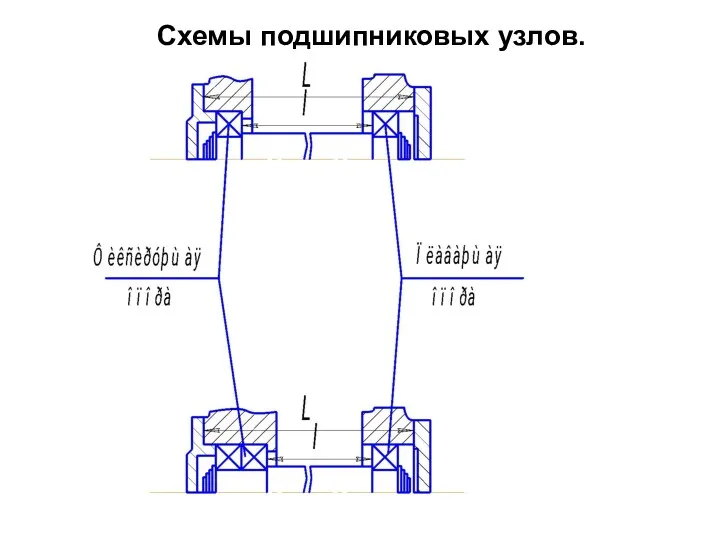

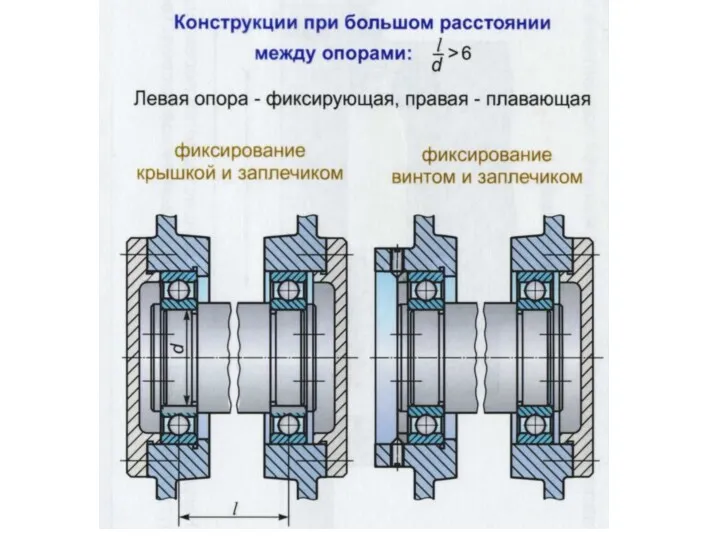

- 16. Схемы подшипниковых узлов.

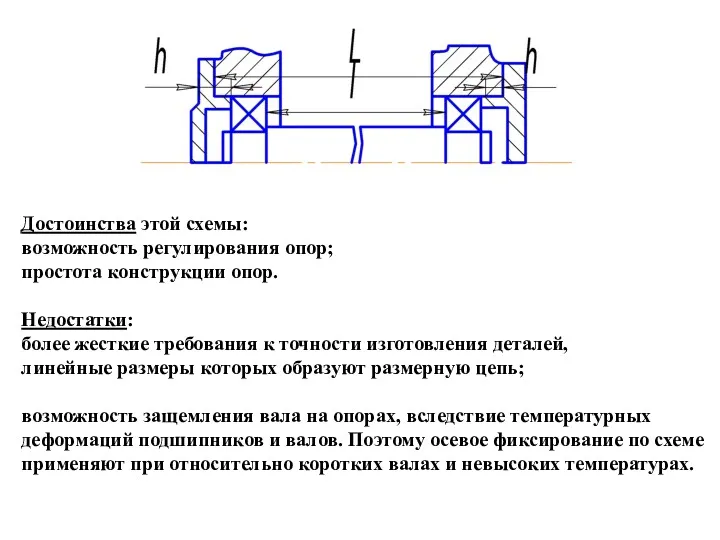

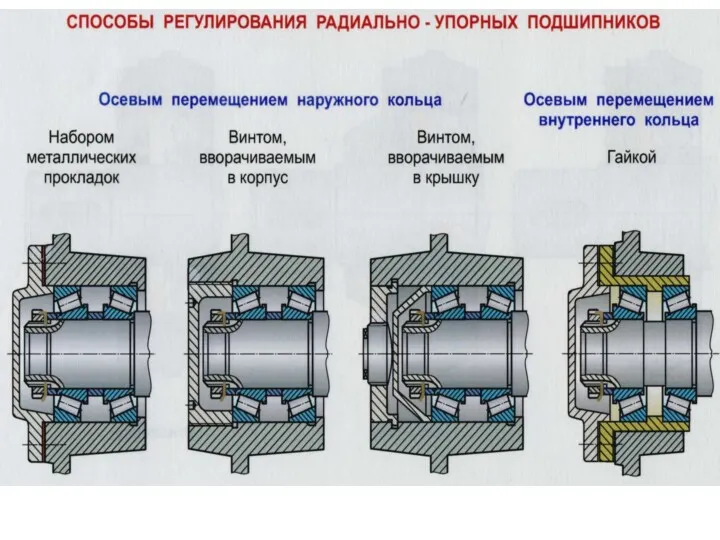

- 18. Достоинства этой схемы: возможность регулирования опор; простота конструкции опор. Недостатки: более жесткие требования к точности изготовления

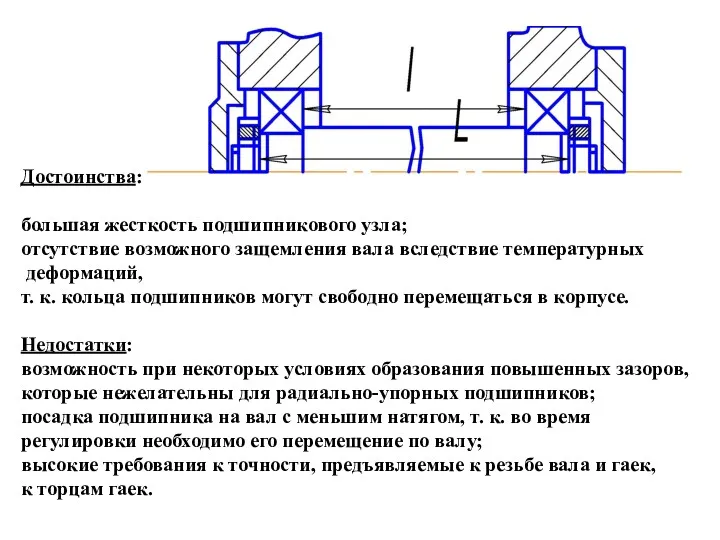

- 21. Достоинства: большая жесткость подшипникового узла; отсутствие возможного защемления вала вследствие температурных деформаций, т. к. кольца подшипников

- 29. Скачать презентацию

Амперметр. Измерение силы тока в цепи

Амперметр. Измерение силы тока в цепи Лекции 3-4 курса Ф -3 2020 — копия

Лекции 3-4 курса Ф -3 2020 — копия Разработка модели сборки Пневмоцилиндра

Разработка модели сборки Пневмоцилиндра Исследование напряженно-деформированного состояния бруса большой кривизны с использованием расчетного комплекса cosmos/м

Исследование напряженно-деформированного состояния бруса большой кривизны с использованием расчетного комплекса cosmos/м КДР подготовка

КДР подготовка Постоянные магниты. Магнитное поле Земли

Постоянные магниты. Магнитное поле Земли Сопротивление материалов

Сопротивление материалов Ультрафиолетовое излучение

Ультрафиолетовое излучение Реактивное движение

Реактивное движение Диэлектрики в электростатическом поле

Диэлектрики в электростатическом поле Охлаждение. Смесительные теплообменники

Охлаждение. Смесительные теплообменники Производительность агрегатов. Основные понятия, определения и расчеты

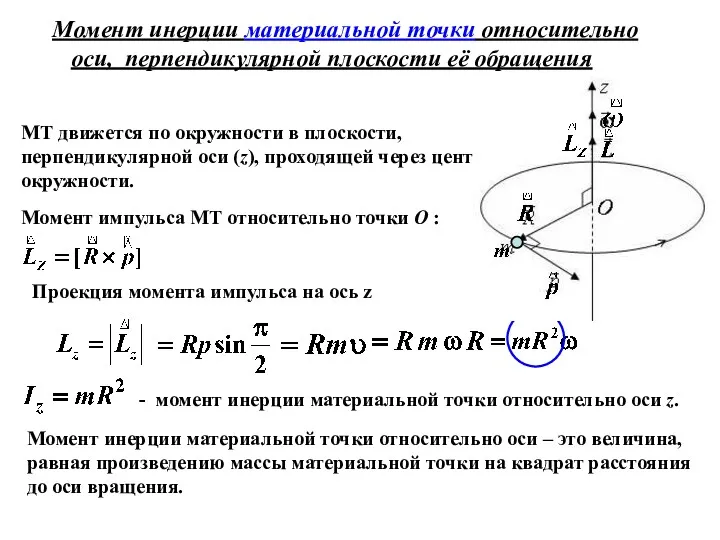

Производительность агрегатов. Основные понятия, определения и расчеты Момент инерции материальной точки относительно оси, перпендикулярной плоскости её обращения

Момент инерции материальной точки относительно оси, перпендикулярной плоскости её обращения Принцип работы ультразвуковых дефектоскопов

Принцип работы ультразвуковых дефектоскопов Глицерин

Глицерин Судовые двигатели внутреннего сгорания. Лекция 14

Судовые двигатели внутреннего сгорания. Лекция 14 Геометрическая оптика. Задачи

Геометрическая оптика. Задачи Динамика поступательного движения. Закон сохранения импульса. Формула Циолковского. Механическая энергия. (Лекция 3)

Динамика поступательного движения. Закон сохранения импульса. Формула Циолковского. Механическая энергия. (Лекция 3) Плавание тел (фгос)

Плавание тел (фгос) Сопротивление материалов. Введение. Основные понятия

Сопротивление материалов. Введение. Основные понятия Электростатика. Электризация. Заряд. Взаимодействие зарядов. Закон Кулона

Электростатика. Электризация. Заряд. Взаимодействие зарядов. Закон Кулона Аккумуляторы

Аккумуляторы Грузоподъёмные машины

Грузоподъёмные машины Магнитное поле. Постоянные магниты и магнитное поле тока. Индукция магнитного поля

Магнитное поле. Постоянные магниты и магнитное поле тока. Индукция магнитного поля Ультрафиолетовое излучение

Ультрафиолетовое излучение Механическое движение и система отсчета

Механическое движение и система отсчета Источники оперативного тока на электростанциях и подстанциях. (Лекция 14)

Источники оперативного тока на электростанциях и подстанциях. (Лекция 14) Физико-технические основы производства дорожностроительных материалов

Физико-технические основы производства дорожностроительных материалов