Содержание

- 2. Функции диэлектрических слоев в технологии изделий интегральной электроники В технологии изделий интегральной электроники диэлектрические слои используют

- 3. Области применения диэлектрических слоев

- 4. Требования к свойствам диэлектрических слоев Электрофизические; Химические; Физические; Технологические.

- 5. Электрофизические свойства Высокое напряжение электрического пробоя; Оптимальная диэлектрическая проницаемость; Низкие диэлектрические потери; Высокое удельное электрическое сопротивление.

- 6. Химические свойства Контролируемый химический состав; Стабильность химического состава; Геттерирование ионов щелочных металлов; Низкое содержание примесей; Осаждение

- 7. Физические свойства Отсутствие пор, микротрещин, дисперсных включений, раковин; Низкие остаточные напряжения; Однородная толщина слоев; Хорошая адгезия

- 8. Технологические свойства Конформное покрытие ступенек рельефа; Совместимость со структурой ИМС и требованиям к ее характеристикам; Возможность

- 9. Формирование слоев химическим осаждением из газовой фазы (ХОГФ) Химическое осаждение из газовой фазы - процесс, при

- 10. Типы химических реакций при ХОГФ Пиролиз: SiH4(г) → Si(тв) + 2H2(г); Восстановление: WF6(г) + 3H2(г) →

- 11. Основные реакции, используемые при ХОГФ

- 12. Преимущества ХОГФ - Широкий спектр химических реакций; высокая чистота пленок; - Качественное воспроизведение топологического рельефа; -

- 13. Кинетические стадии ХОГФ -массоперенос реагентов к подложке; -адсорбция реагентов на поверхности подложки; -поверхностная диффузия и химическая

- 14. Типы энергии для инициирования и поддержания реакции при ХОГФ - Термически активируемые реакции; - Реакции с

- 15. Особенности ХОГФ с термической активацией Преимущество: простота процесса. Недостаток: тенденция к гомогенному зароды-шеобразованию, приводящему к формированию

- 16. Параметры ХОГФ, влияющие на однородность пленок распределение и величина температуры в реакторе ; -уровень давления в

- 17. Схема реактора для ХОГФ слоев нитрида кремния, диоксида кремния и ПКК 1 – загрузочный люк; 2

- 18. Свойства слоев SiO2, осажденных при различных температурах Высокотемпературные процессы: Достоинства - высокая однородность пленок по толщине,

- 19. Низкотемпературное плазмохимическое осаждение из газовой фазы Осаждение, активируемое плазмой, представляет собой сочетание процесса протекающего в тлеющем

- 20. Параметры, влияющие на процесс ПХ газофазного осаждения пленок -плотность и распределение высокочастотной мощности -состав и распределение

- 21. Реактор для ПХ осаждения с параллельным расположением электродов

- 22. Cтадии плазмохимического осаждения пленок загрузка–выгрузка пластин, откачка, продувка реактора, пуск в реактор рабочих газов, обработка пластин

- 23. Установка для ПХ осаждения нитрида и оксида кремния с поштучной обработкой пластин “Precision–5000 CVD”

- 24. Атомно–слоевое осаждение (ALD) Атомно–слоевое осаждение (ALD процесс) – представляет собой последовательность самоограничивающихся поверх-ностных реакций при низкой

- 25. Материалы, получаемые ALD Оборудование для ALCVD, позволяющее получать: пленки диэлектриков, в том числе и многослойных оксидов;

- 26. Схема атомно–с лоевого осаждения (молекулярная сборка из газовой фазы)

- 27. Пленки, получаемые центрифугованием из растворов кремнийорганических соединений (НЦР – пленки) Для планаризации многоуровневой металлизированной разводки СБИС

- 28. Материалы для формирования НЦР-пленок Для создания планаризующих пленок используются пленкообразующие растворы, содержащие соединения, разла-гающиеся при сравнительно

- 29. Процесс нанесения НЦР–пленок Пластина размещается на столике центрифуги при включенной вытяжной вентиляции; На пластину подается необходимое

- 31. Скачать презентацию

Өлшеудің жіктелуі. Өлшеу бірліктері. Өлшеудің негізгі сипаттамалары. Физикалық шама туралы ұғым

Өлшеудің жіктелуі. Өлшеу бірліктері. Өлшеудің негізгі сипаттамалары. Физикалық шама туралы ұғым Вимірювання потужності струменя води,що тече з крану під час умивання

Вимірювання потужності струменя води,що тече з крану під час умивання Источники света

Источники света Лекция 1. Введение.Технические средства информатизации

Лекция 1. Введение.Технические средства информатизации Лампа накаливания. История создания. Современная конструкция

Лампа накаливания. История создания. Современная конструкция Давление. Физика, 7 класс

Давление. Физика, 7 класс Типы приводов

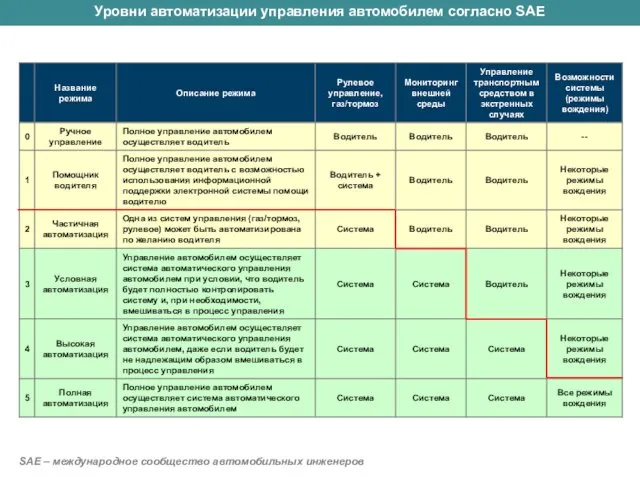

Типы приводов Управление автомобилем

Управление автомобилем Расчет установившихся режимов простейших электрических сетей. (Глава 6)

Расчет установившихся режимов простейших электрических сетей. (Глава 6) Плотность вещества

Плотность вещества Материалы с особыми электрическими свойствами

Материалы с особыми электрическими свойствами Механическая работа. Единицы работы

Механическая работа. Единицы работы Изотопы. Радиоактивные превращения атомных ядер

Изотопы. Радиоактивные превращения атомных ядер Передачи гибкой связью. Цепные передачи. Классификация

Передачи гибкой связью. Цепные передачи. Классификация Основы аэродинамики и динамики полёта. Занятие 1. Лётная школа Юный Авиатор

Основы аэродинамики и динамики полёта. Занятие 1. Лётная школа Юный Авиатор Равновесие системы двух абсолютно твердых тел (сочленения)

Равновесие системы двух абсолютно твердых тел (сочленения) Трехфазный переменный ток

Трехфазный переменный ток Кинематика. Ускорение

Кинематика. Ускорение Антенные решетки. (Лекция 7)

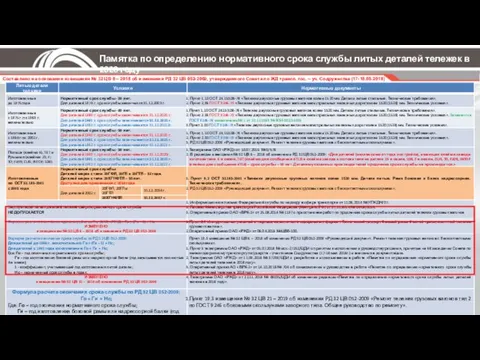

Антенные решетки. (Лекция 7) Памятка по определению нормативного срока службы литых деталей тележек в 2020 году

Памятка по определению нормативного срока службы литых деталей тележек в 2020 году Дисперсия. Интерференция. Дифракция. Поляризация

Дисперсия. Интерференция. Дифракция. Поляризация Свойства волн

Свойства волн Вес тела

Вес тела Нейтронная активность

Нейтронная активность Презентация по теме Механические колебания

Презентация по теме Механические колебания Линзы. Правила построения изображений, даваемых линзой.

Линзы. Правила построения изображений, даваемых линзой. Теория линейных электрических цепей

Теория линейных электрических цепей Теплове випромінювання

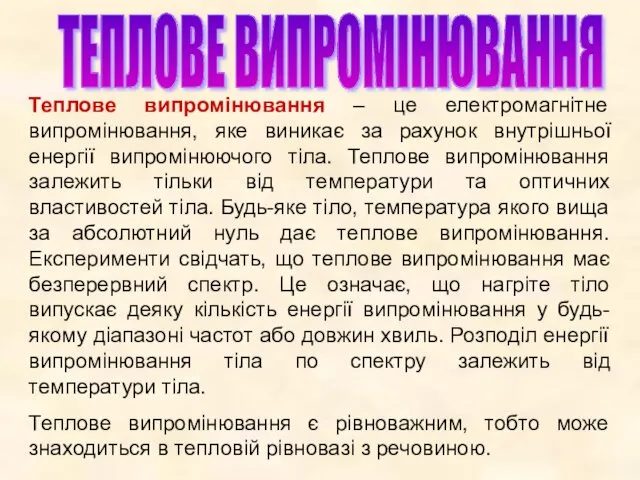

Теплове випромінювання