Содержание

- 2. Общие сведения о передачах Определение: Передача − устройство, предназначенное для передачи энергии из одной точки пространства

- 3. Определение: Ременная передача – это механизм, предназначенный для передачи вращательного движения посредством фрикционного взаимодействия или зубчатого

- 4. Достоинства ременных передач: 1. Простота конструкции и низкая стоимость. 2. Возможность передачи движения на достаточно большие

- 5. Классификация ременных передач По форме поперечного сечения ремня: 2. По взаимному расположению валов и ремня: 2.1

- 6. 3. По числу и виду шкивов, применяемых в передаче: 3.1 с одношкивными валами; 3.2 с двушкивным

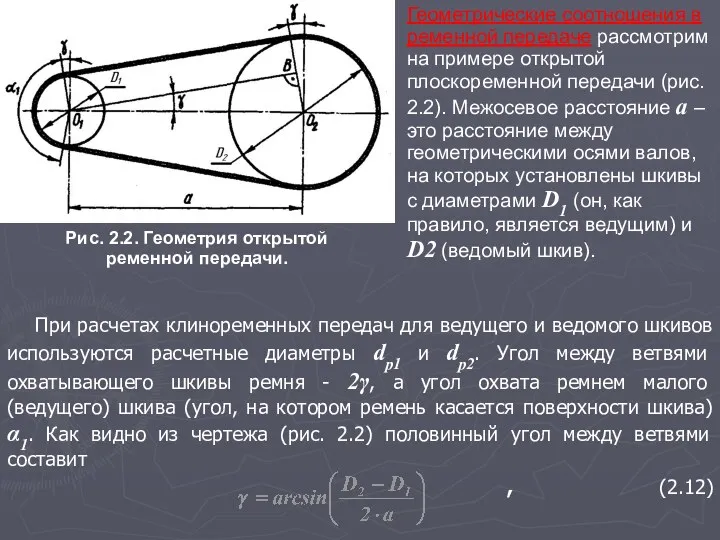

- 7. При расчетах клиноременных передач для ведущего и ведомого шкивов используются расчетные диаметры dр1 и dр2. Угол

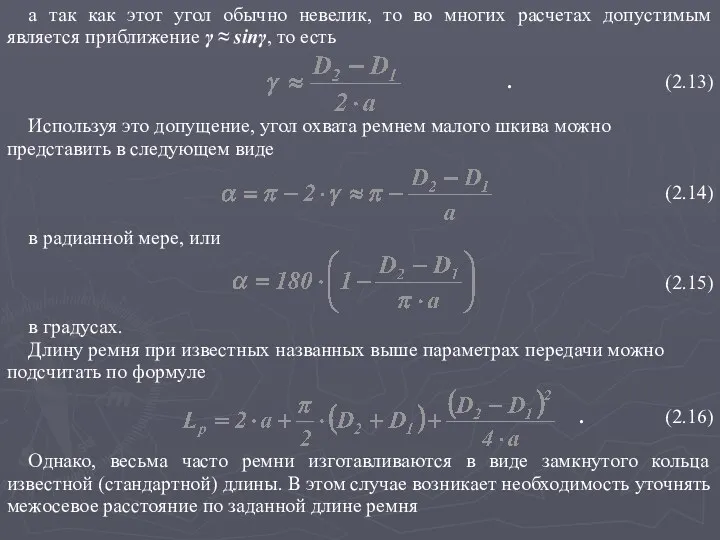

- 8. а так как этот угол обычно невелик, то во многих расчетах допустимым является приближение γ ≈

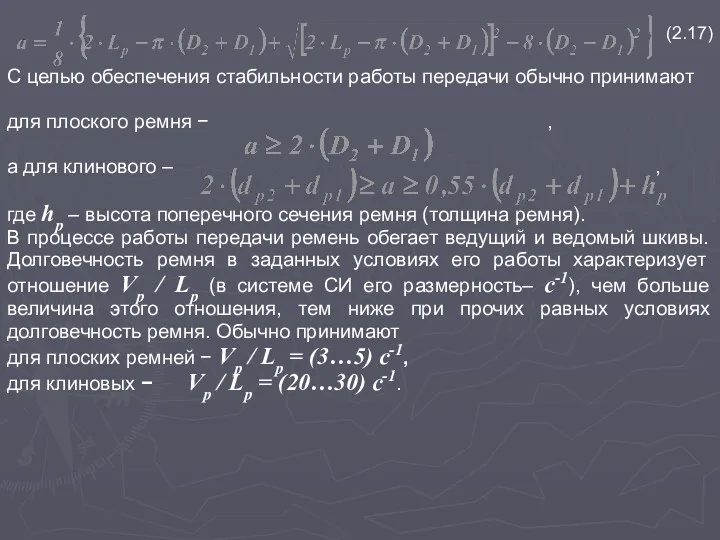

- 9. . (2.17) С целью обеспечения стабильности работы передачи обычно принимают для плоского ремня − , а

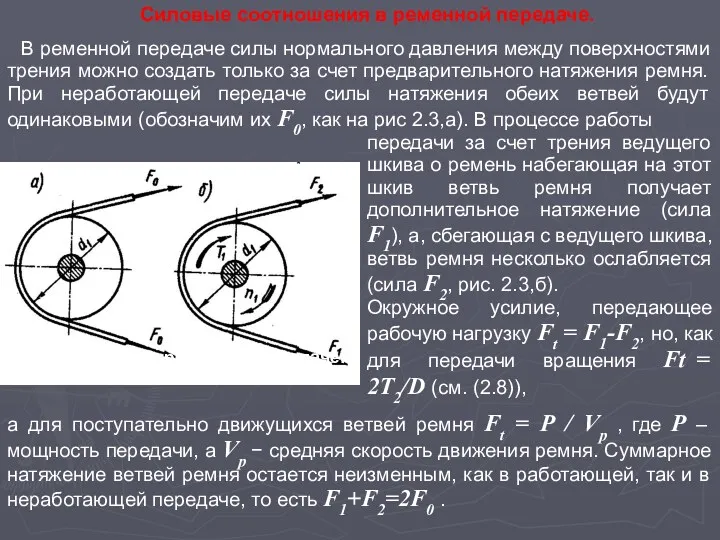

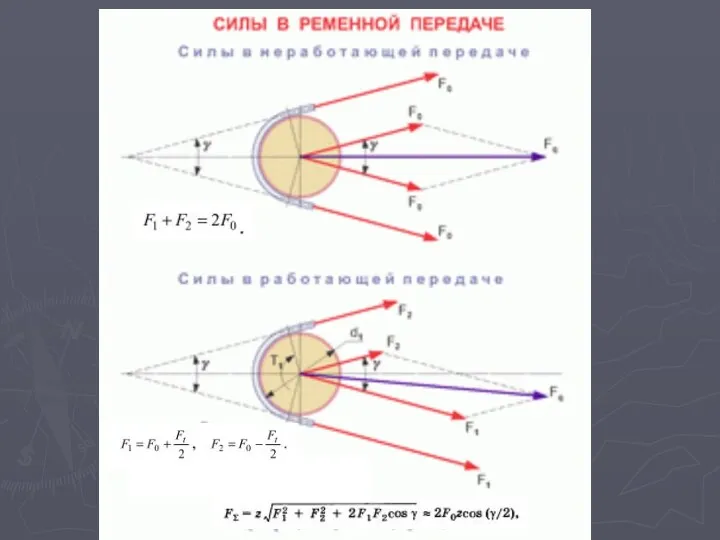

- 10. Силовые соотношения в ременной передаче. В ременной передаче силы нормального давления между поверхностями трения можно создать

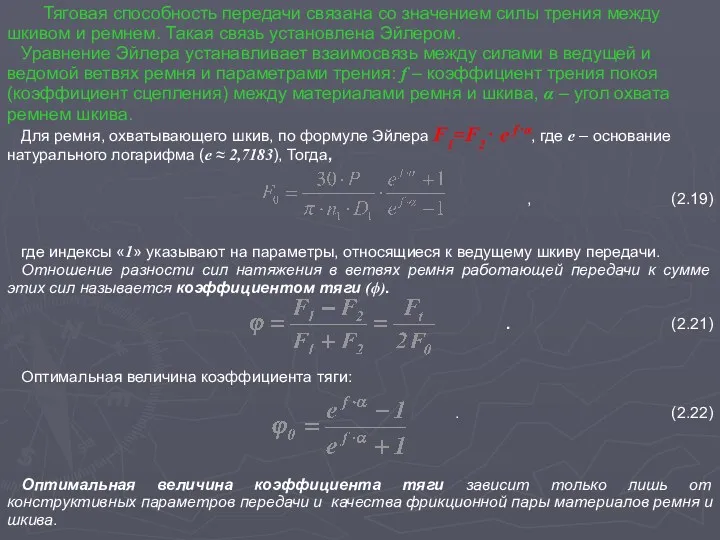

- 12. Тяговая способность передачи связана со значением силы трения между шкивом и ремнем. Такая связь установлена Эйлером.

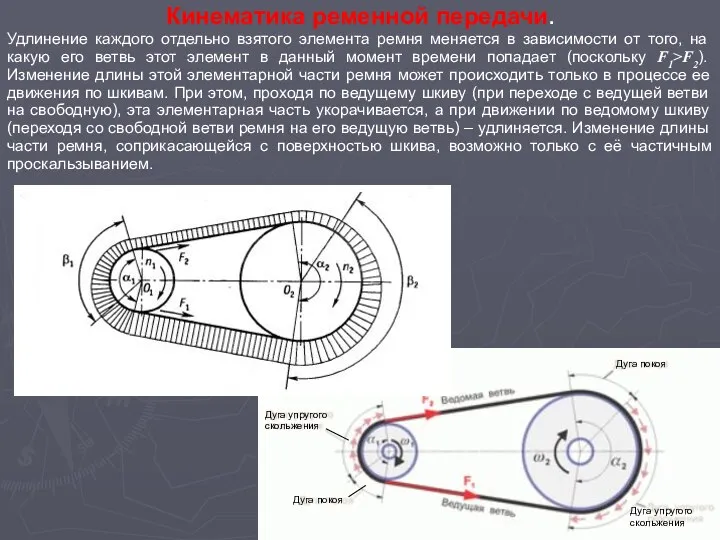

- 13. Кинематика ременной передачи. Удлинение каждого отдельно взятого элемента ремня меняется в зависимости от того, на какую

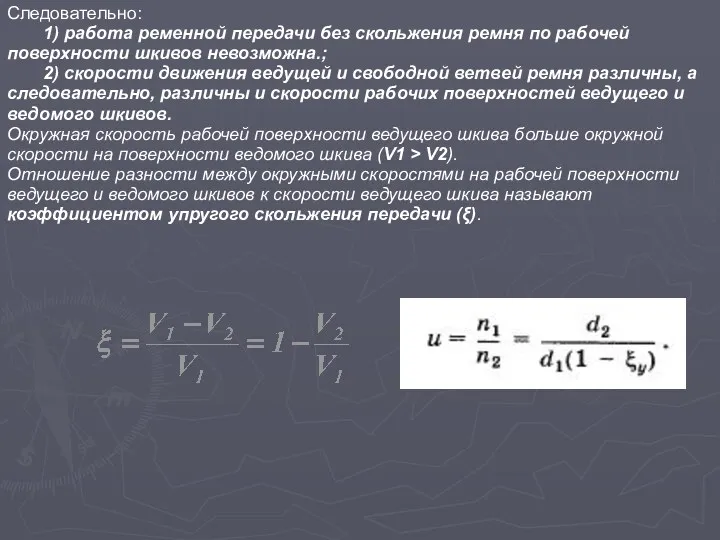

- 14. Следовательно: 1) работа ременной передачи без скольжения ремня по рабочей поверхности шкивов невозможна.; 2) скорости движения

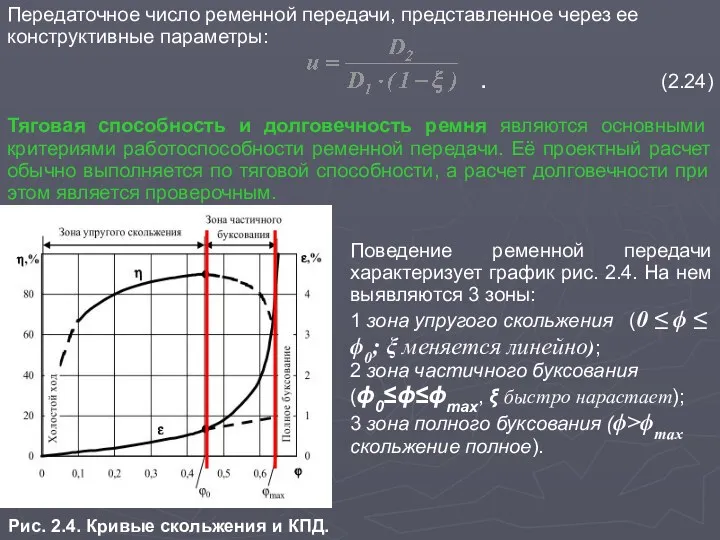

- 15. Передаточное число ременной передачи, представленное через ее конструктивные параметры: . (2.24) Тяговая способность и долговечность ремня

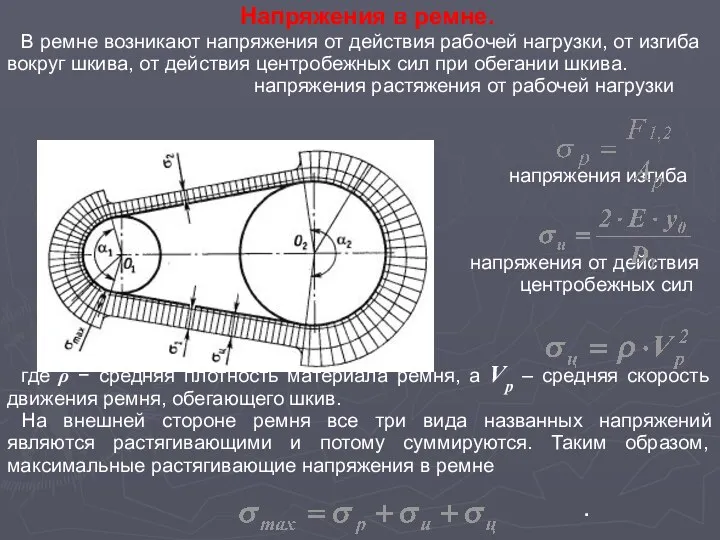

- 16. Напряжения в ремне. В ремне возникают напряжения от действия рабочей нагрузки, от изгиба вокруг шкива, от

- 17. Особенности конструкции, работы и расчета клиноременных и поликлиноременных передач. Клиновые ремни имеют трапециевидное поперечное сечение, а

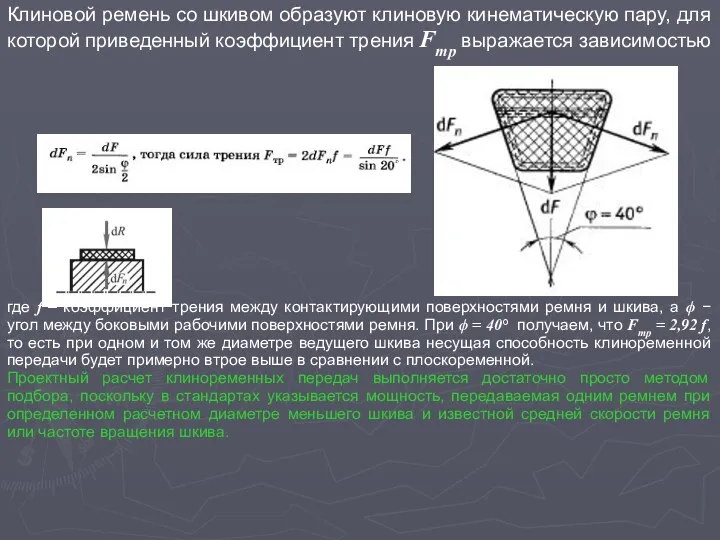

- 18. Клиновой ремень со шкивом образуют клиновую кинематическую пару, для которой приведенный коэффициент трения Fтр выражается зависимостью

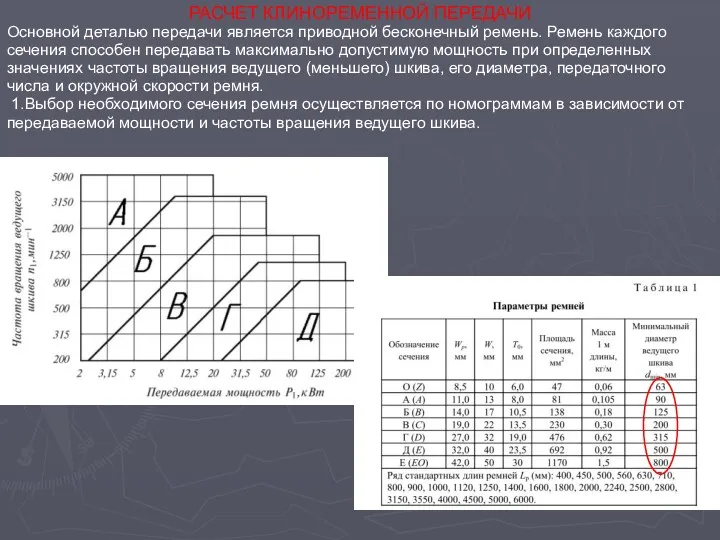

- 19. РАСЧЕТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ Основной деталью передачи является приводной бесконечный ремень. Ремень каждого сечения способен передавать максимально

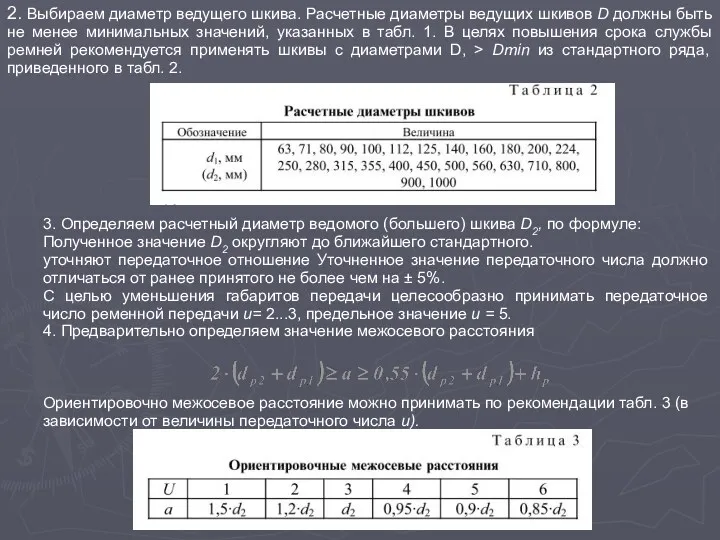

- 20. 2. Выбираем диаметр ведущего шкива. Расчетные диаметры ведущих шкивов D должны быть не менее минимальных значений,

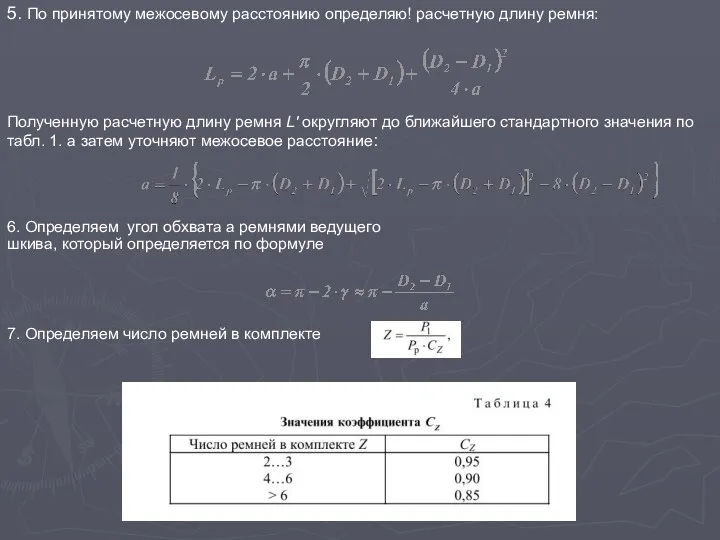

- 21. 5. По принятому межосевому расстоянию определяю! расчетную длину ремня: Полученную расчетную длину ремня L' округляют до

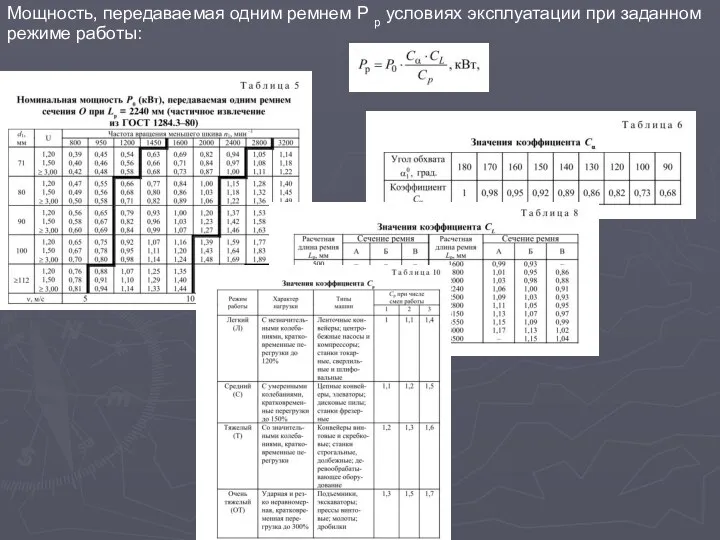

- 22. Мощность, передаваемая одним ремнем Р р условиях эксплуатации при заданном режиме работы:

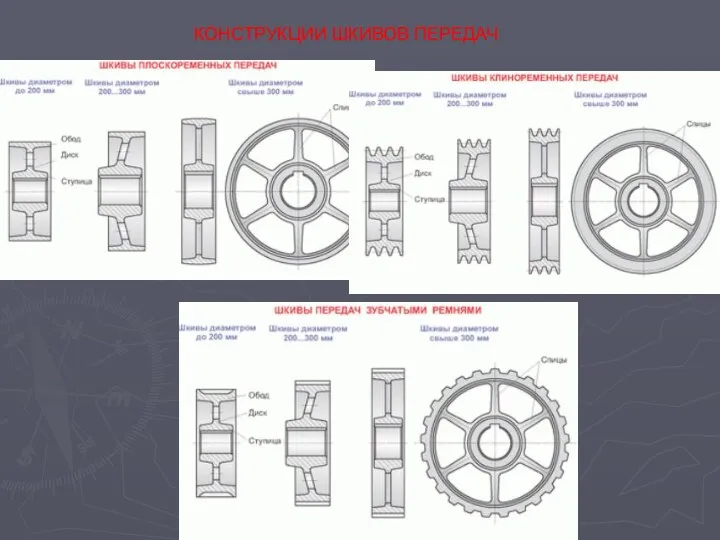

- 23. КОНСТРУКЦИИ ШКИВОВ ПЕРЕДАЧ

- 25. Скачать презентацию

Теория методов ГИС

Теория методов ГИС Электрический ток в биологических тканях. Основы реографии

Электрический ток в биологических тканях. Основы реографии Электромагнитные помехи

Электромагнитные помехи Колебания. Колебательные движения

Колебания. Колебательные движения Статически неопределимые системы. Лекция №5

Статически неопределимые системы. Лекция №5 Инфракрасное излучение

Инфракрасное излучение Эффект Доплера

Эффект Доплера Жарық толқындарының интерференциясы

Жарық толқындарының интерференциясы Элементы машиноведения

Элементы машиноведения Физика в ЛШ–2019

Физика в ЛШ–2019 Методы регистрации заряженных частиц

Методы регистрации заряженных частиц Статистический и термодинамический методы описания макроскопических тел. Лекция 10

Статистический и термодинамический методы описания макроскопических тел. Лекция 10 Рубка металла. Цель и назначение слесарной рубки

Рубка металла. Цель и назначение слесарной рубки Внутренняя энергия тела

Внутренняя энергия тела Молекулярная физика и термодинамика

Молекулярная физика и термодинамика Викторина по физике 9 класс

Викторина по физике 9 класс Енергія, робота та потужність.Закон збереження енергії. Лекція 5

Енергія, робота та потужність.Закон збереження енергії. Лекція 5 Расчет количества теплоты необходимого для нагревания тела или выделяемого им при охлаждении. Решение задач. Физика. 8 класс

Расчет количества теплоты необходимого для нагревания тела или выделяемого им при охлаждении. Решение задач. Физика. 8 класс Методы измерения газопроницаемости

Методы измерения газопроницаемости pr_Profil_kryla (3)

pr_Profil_kryla (3) Оптические приборы

Оптические приборы Состав поста Р300С4

Состав поста Р300С4 Системы питания и наддува ДВС. Тема 12

Системы питания и наддува ДВС. Тема 12 Создание телефона

Создание телефона электромагнитная природа света

электромагнитная природа света Динамика поступательного и вращательного движения твердого тела

Динамика поступательного и вращательного движения твердого тела ПЛАН-КОНСПЕКТ УРОКА Электроскоп. Проводники и непроводники электричества физика 8класс

ПЛАН-КОНСПЕКТ УРОКА Электроскоп. Проводники и непроводники электричества физика 8класс Тепловые явления (8 класс, урок-повторение)

Тепловые явления (8 класс, урок-повторение)