Слайд 2

Дефект детали – отклонение её параметров от величин, установленных техническими

условиями или рабочим чертежом.

Слайд 3

Дефект детали – отклонение её параметров от величин, установленных техническими

условиями или рабочим чертежом.

Задачи дефектации и сортировки:

- контроль деталей для определения их технического состояния;

- сортировка деталей на три группы (годные для дальнейшего использования, подлежащие восстановлению и негодные);

Слайд 4

Характерные дефекты деталей:

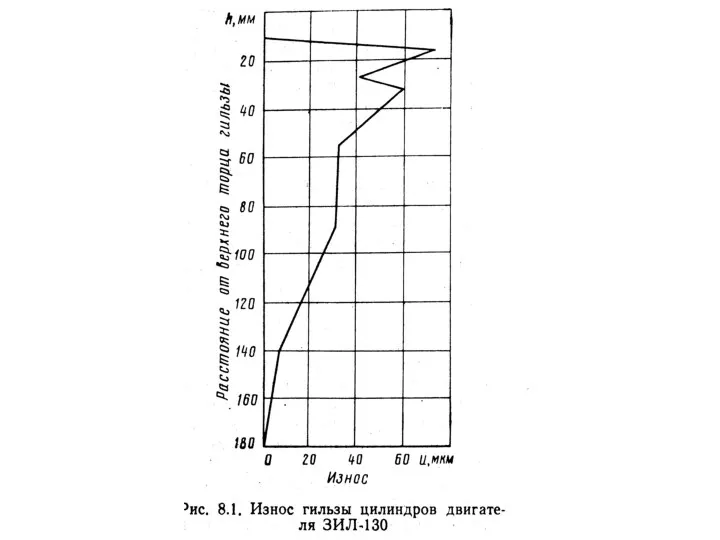

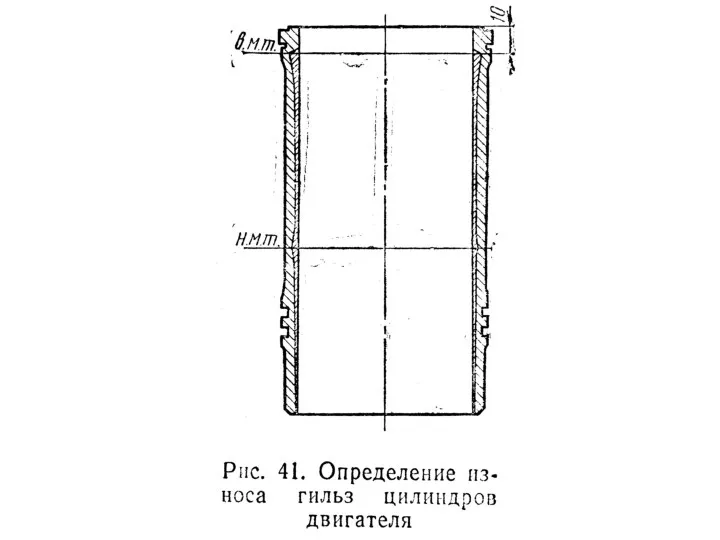

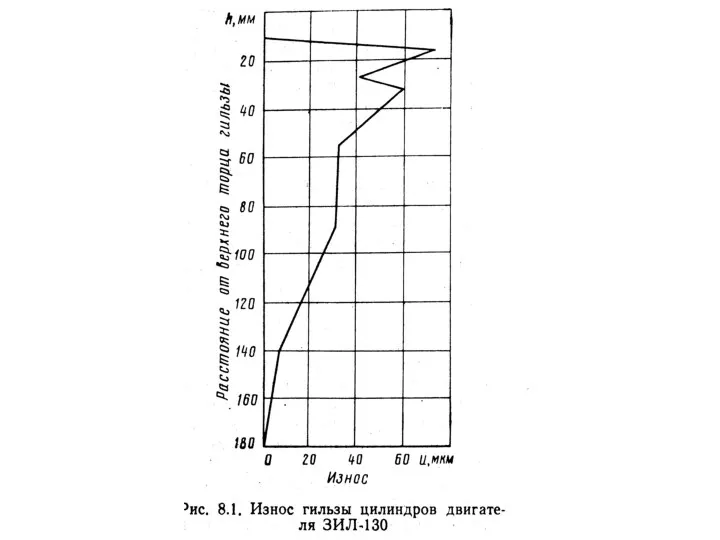

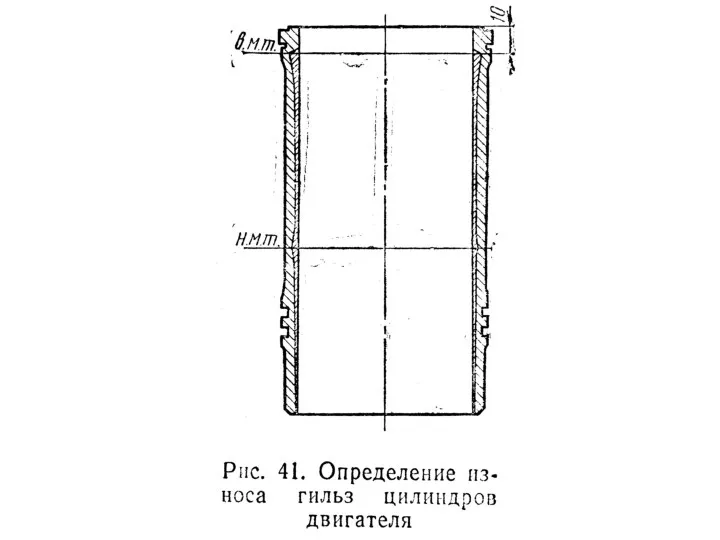

1) Изменение размеров рабочих поверхностей (износ поверхности).

Слайд 5

Характерные дефекты деталей:

1) Изменение размеров рабочих поверхностей (износ поверхности).

2)

Нарушение точности взаимного расположения рабочих поверхностей (несоосность, непараллельность, неперпендикулярность и т.д.).

Слайд 6

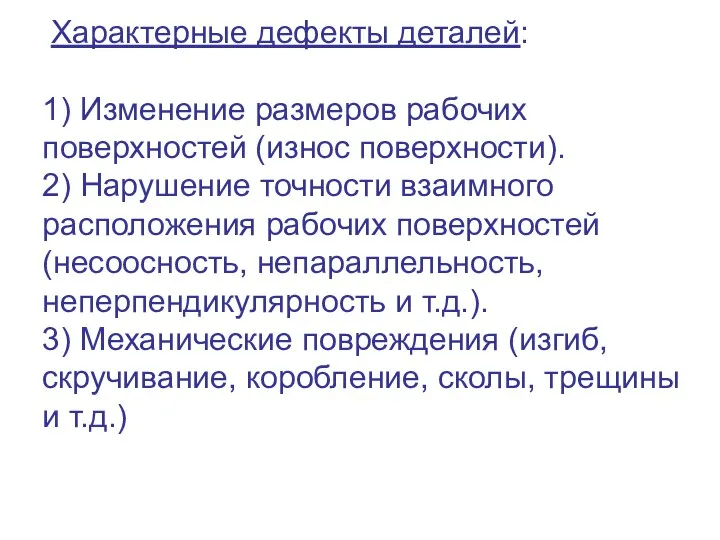

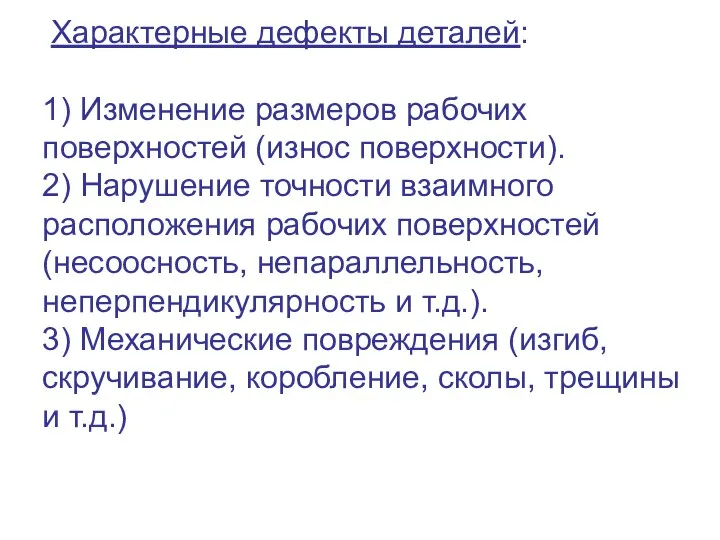

Характерные дефекты деталей:

1) Изменение размеров рабочих поверхностей (износ поверхности).

2)

Нарушение точности взаимного расположения рабочих поверхностей (несоосность, непараллельность, неперпендикулярность и т.д.).

3) Механические повреждения (изгиб, скручивание, коробление, сколы, трещины и т.д.)

Слайд 7

4) Коррозионные повреждения.

5) Изменение физико-механических свойств материала (снижение или увеличение

твёрдости, снижение упругости и т.д.).

Слайд 8

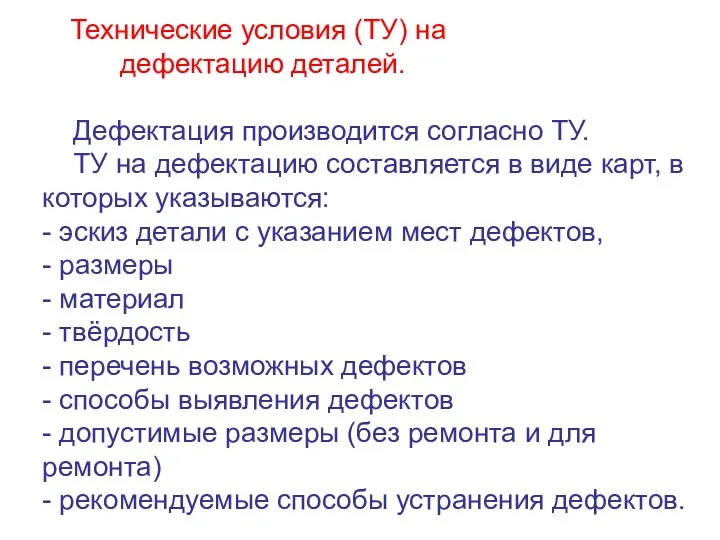

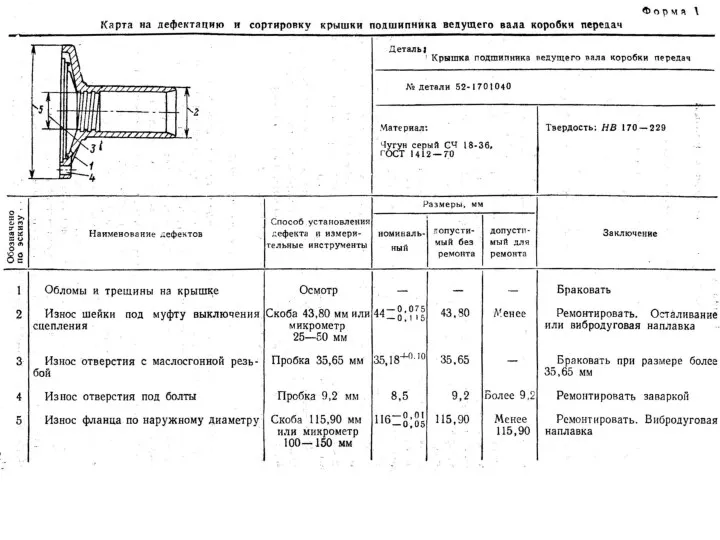

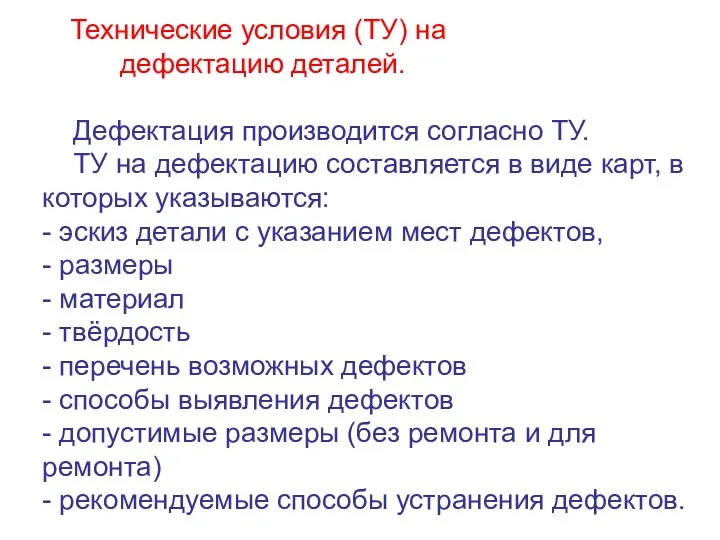

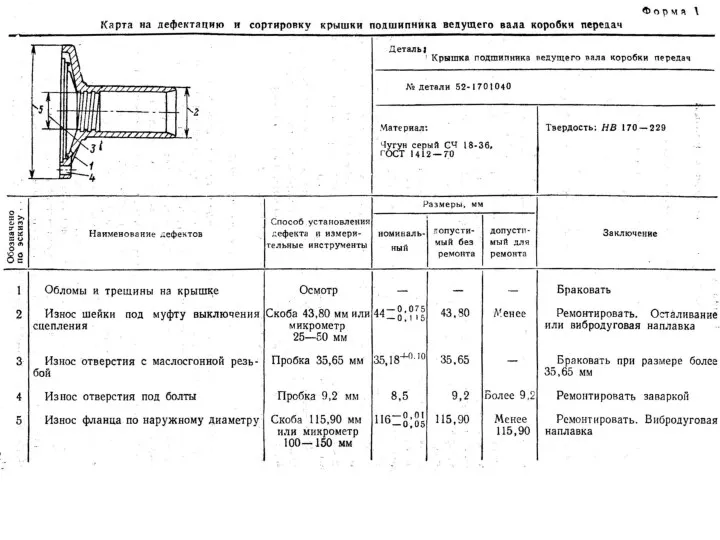

Технические условия (ТУ) на дефектацию деталей. Дефектация производится согласно ТУ.

ТУ на дефектацию составляется в виде карт, в которых указываются:

- эскиз детали с указанием мест дефектов,

- размеры

- материал

- твёрдость

- перечень возможных дефектов

- способы выявления дефектов

- допустимые размеры (без ремонта и для ремонта)

- рекомендуемые способы устранения дефектов.

Слайд 9

Слайд 10

Методы контроля при дефектации.

Порядок работ при дефектации:

1) Внешний осмотр.

2)

Контроль взаимного расположения рабочих поверхностей.

3) Контроль на отсутствие скрытых дефектов (невидимые трещины, внутренние пороки).

4) Контроль размеров и формы рабочих поверхностей.

Слайд 11

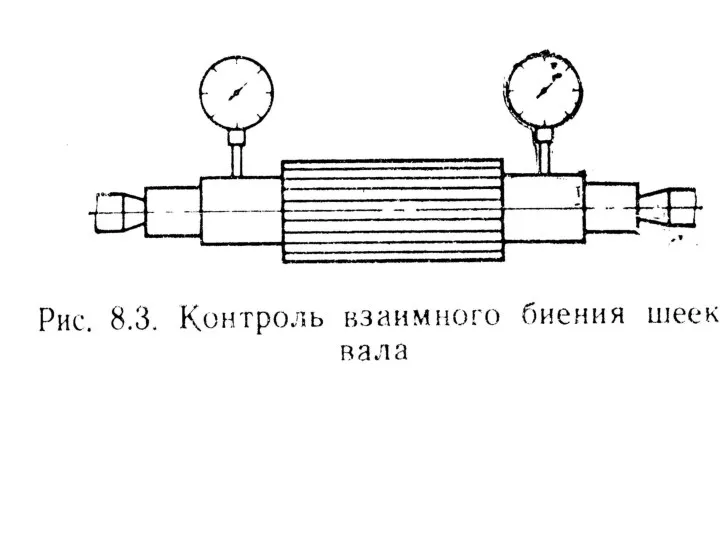

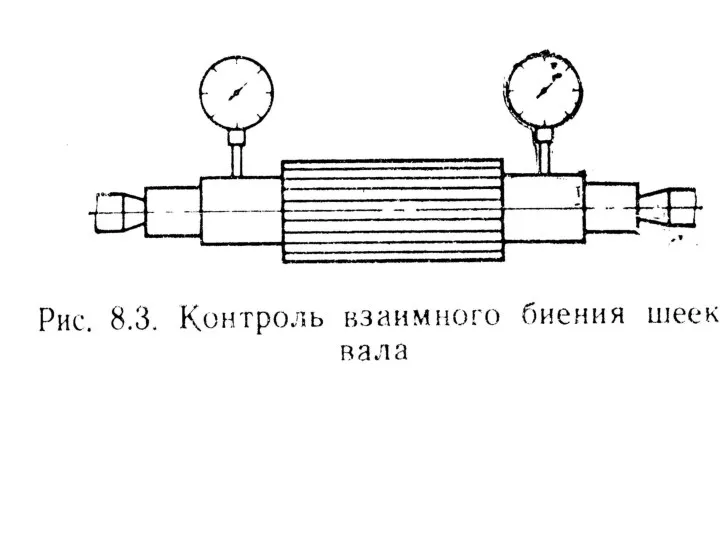

Контроль взаимного расположения рабочих поверхностей:

1) Контроль несоосности шеек валов

– замер биения шеек.

Слайд 12

Слайд 13

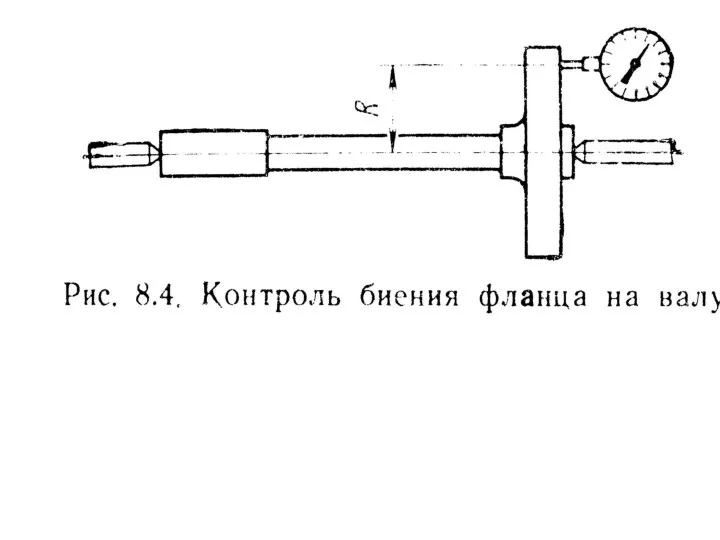

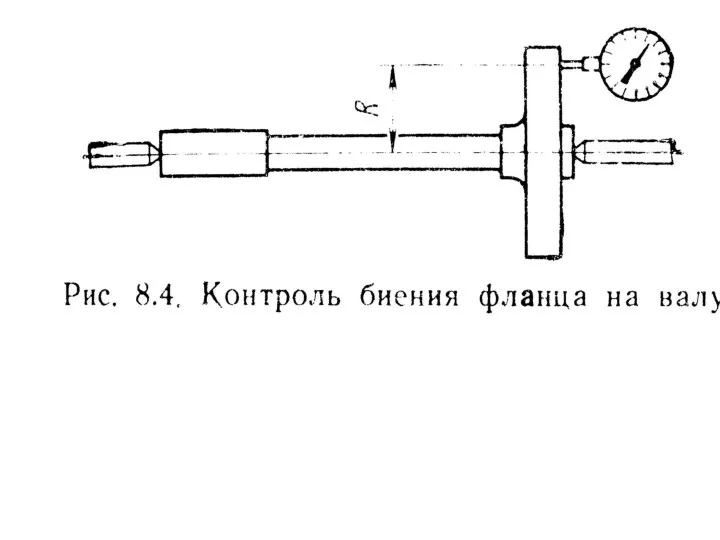

Контроль взаимного расположения рабочих поверхностей:

1) Контроль несоосности шеек валов –

замер биения шеек.

2) Контроль неперпендикулярности фланца к оси вала – замер торцевого биения.

Слайд 14

Слайд 15

Слайд 16

Слайд 17

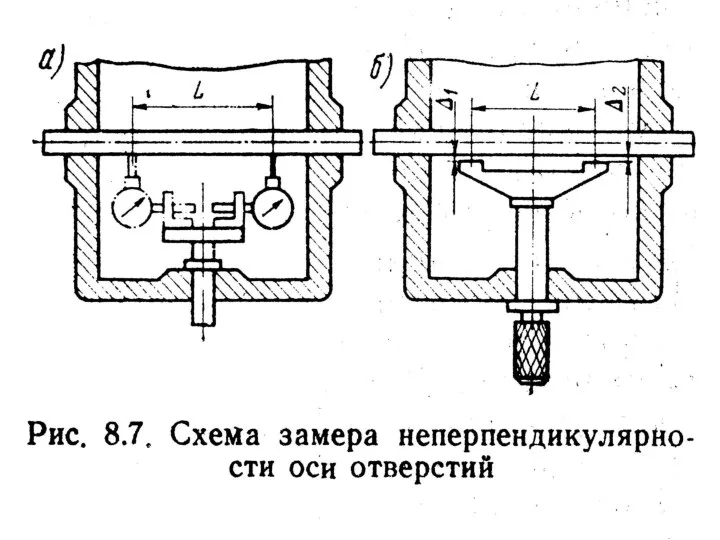

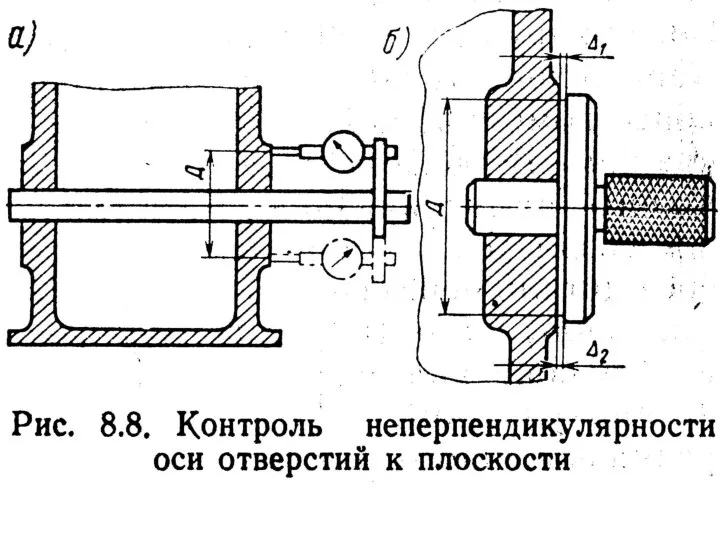

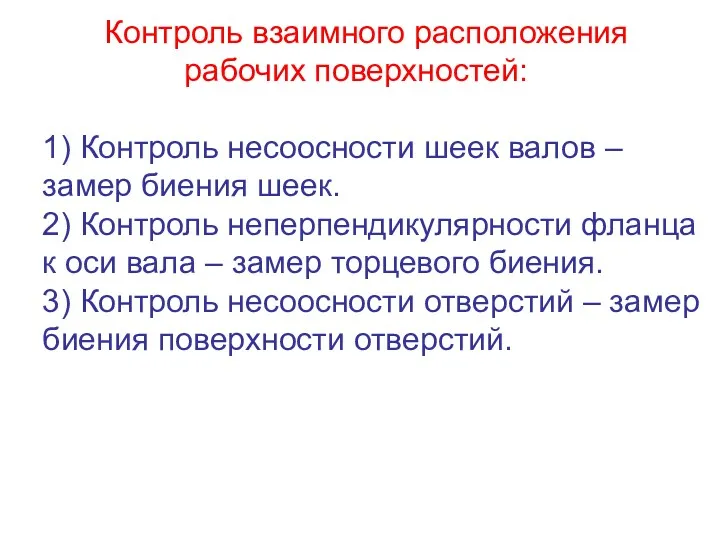

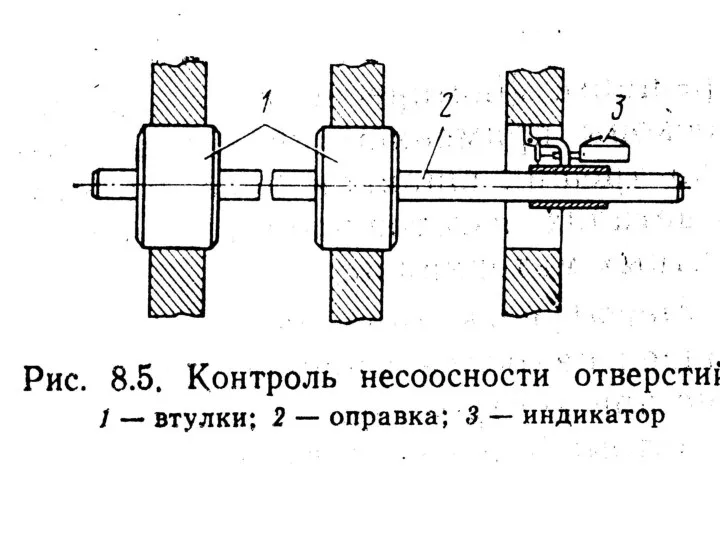

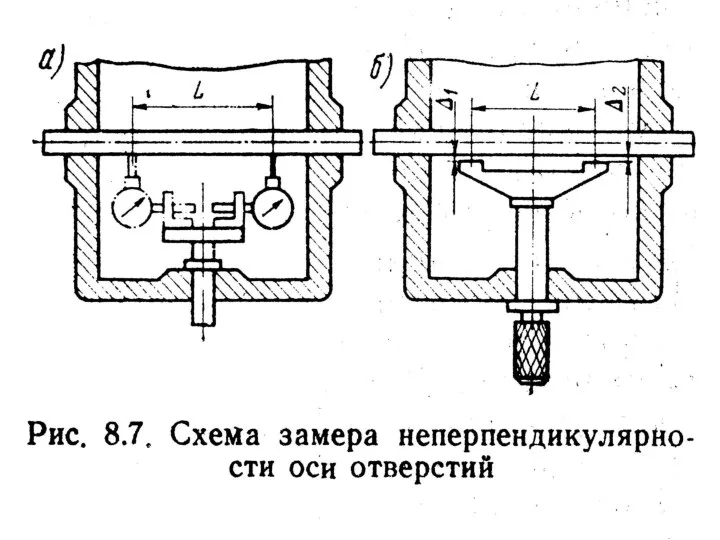

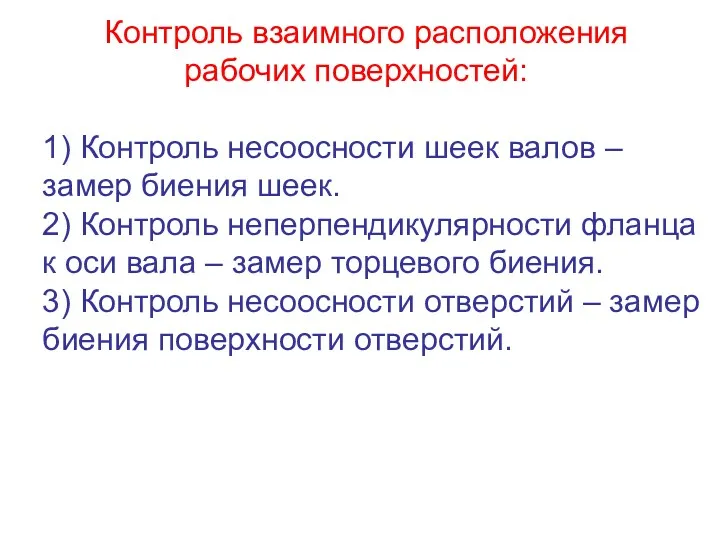

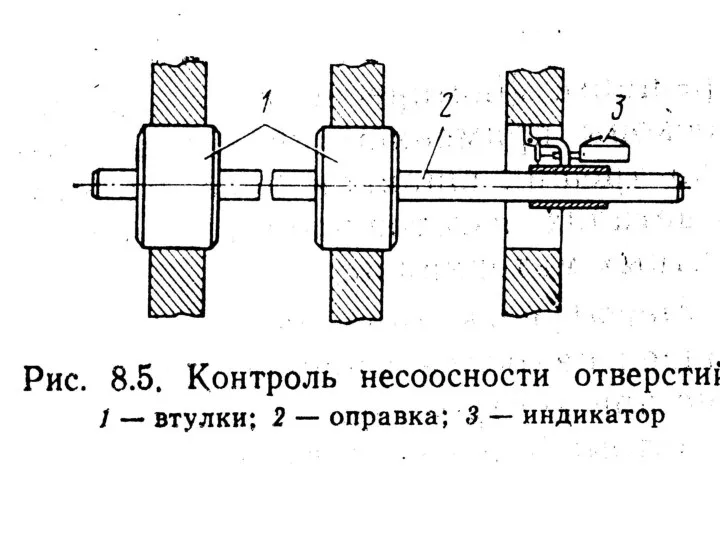

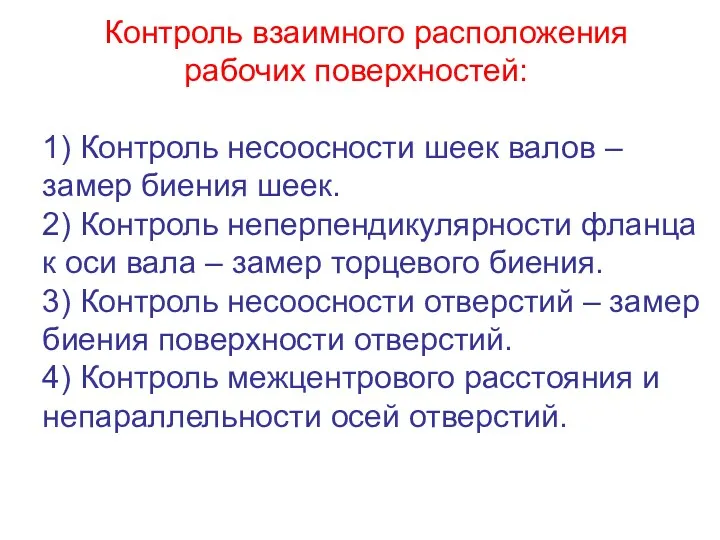

Контроль взаимного расположения рабочих поверхностей:

1) Контроль несоосности шеек валов –

замер биения шеек.

2) Контроль неперпендикулярности фланца к оси вала – замер торцевого биения.

3) Контроль несоосности отверстий – замер биения поверхности отверстий.

Слайд 18

Слайд 19

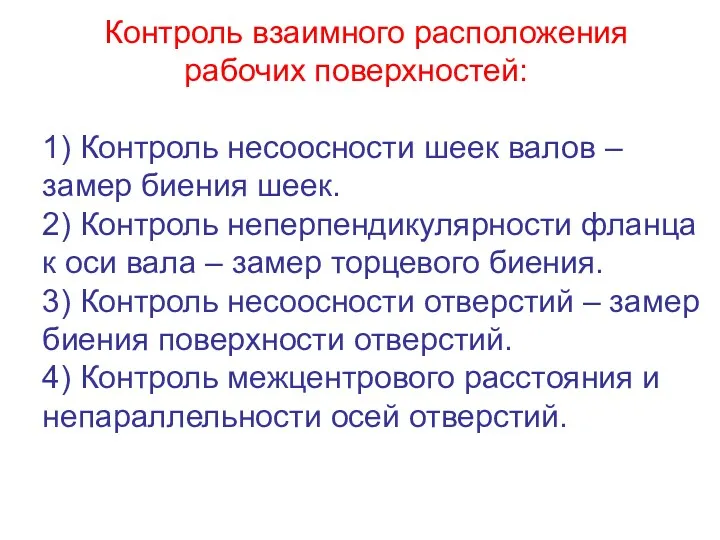

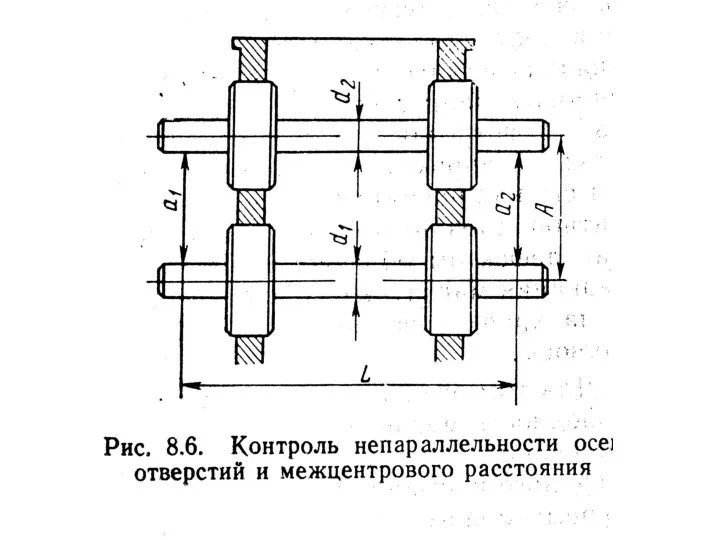

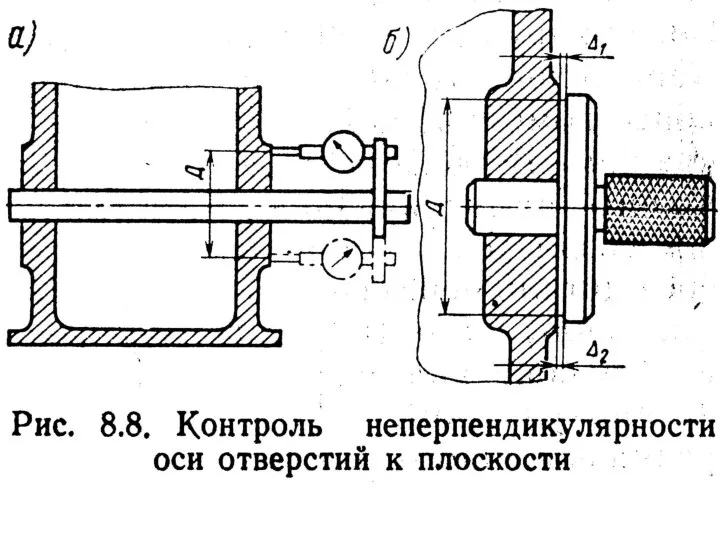

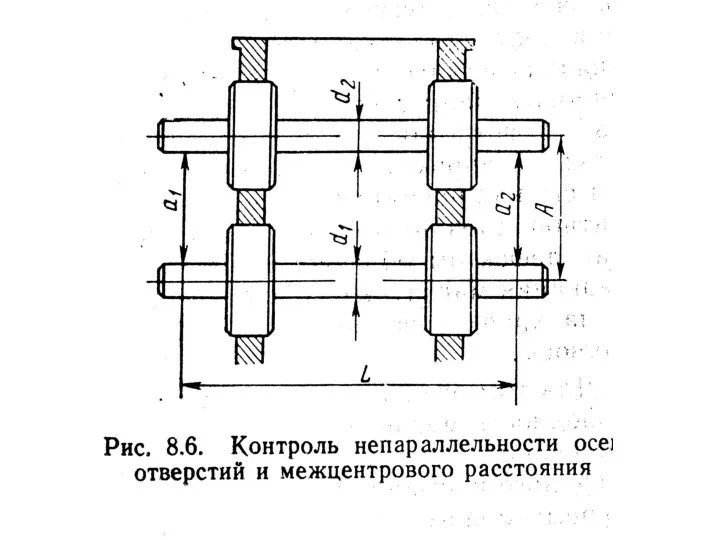

Контроль взаимного расположения рабочих поверхностей:

1) Контроль несоосности шеек валов –

замер биения шеек.

2) Контроль неперпендикулярности фланца к оси вала – замер торцевого биения.

3) Контроль несоосности отверстий – замер биения поверхности отверстий.

4) Контроль межцентрового расстояния и непараллельности осей отверстий.

Слайд 20

Слайд 21

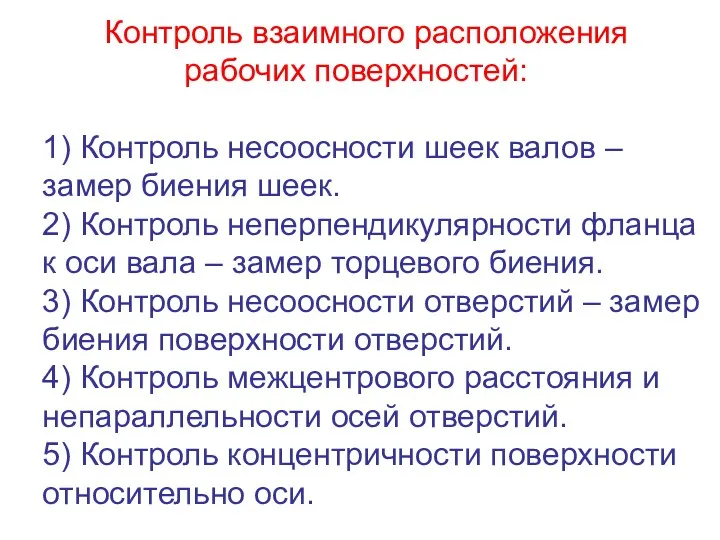

Контроль взаимного расположения рабочих поверхностей:

1) Контроль несоосности шеек валов –

замер биения шеек.

2) Контроль неперпендикулярности фланца к оси вала – замер торцевого биения.

3) Контроль несоосности отверстий – замер биения поверхности отверстий.

4) Контроль межцентрового расстояния и непараллельности осей отверстий.

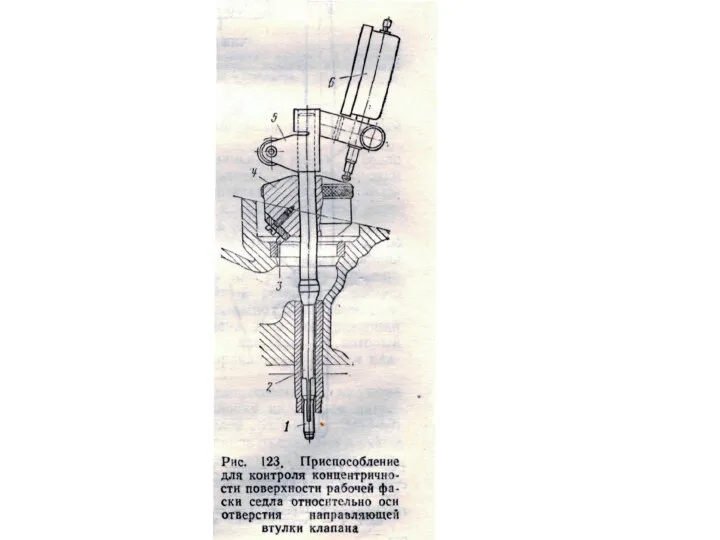

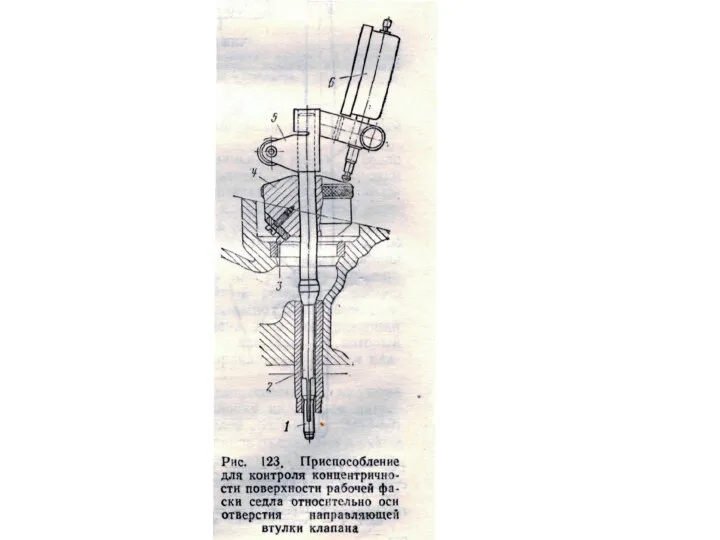

5) Контроль концентричности поверхности относительно оси.

Слайд 22

Слайд 23

Контроль нарушения свойств материала детали:

1) Замер твёрдости

2) Замер жёсткости

Слайд 24

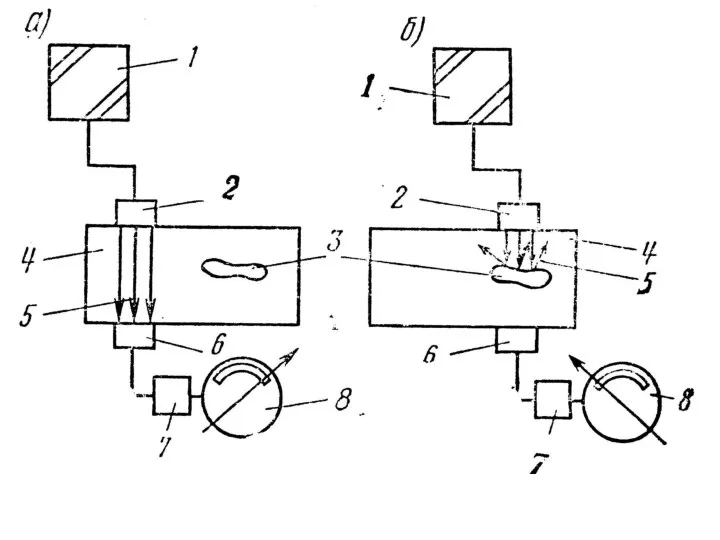

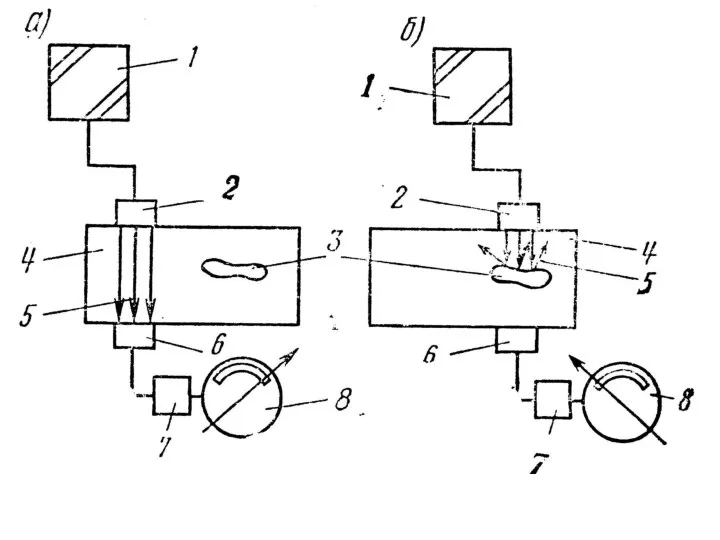

Контроль скрытых дефектов:

1) Метод опрессовки (гидравлической и пневматической).

Слайд 25

Контроль скрытых дефектов:

1) Метод опрессовки (гидравлической и пневматической).

2) Метод красок

(> 20 мкм)

3) Люминесцентный метод (> 10 мкм)

Слайд 26

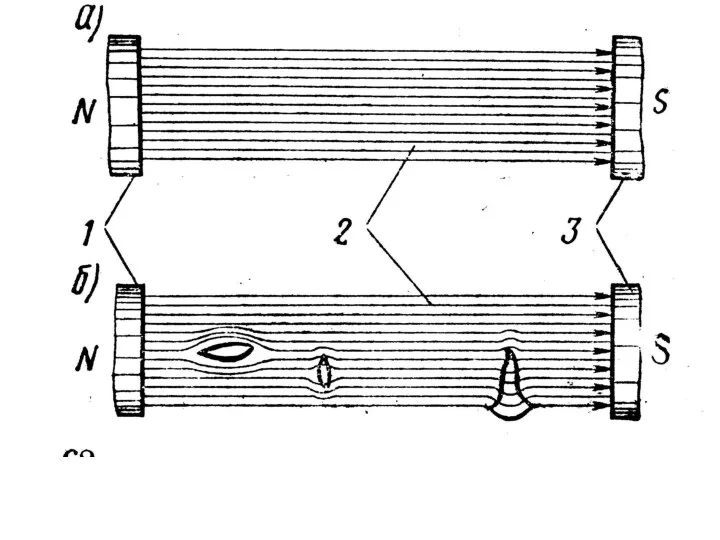

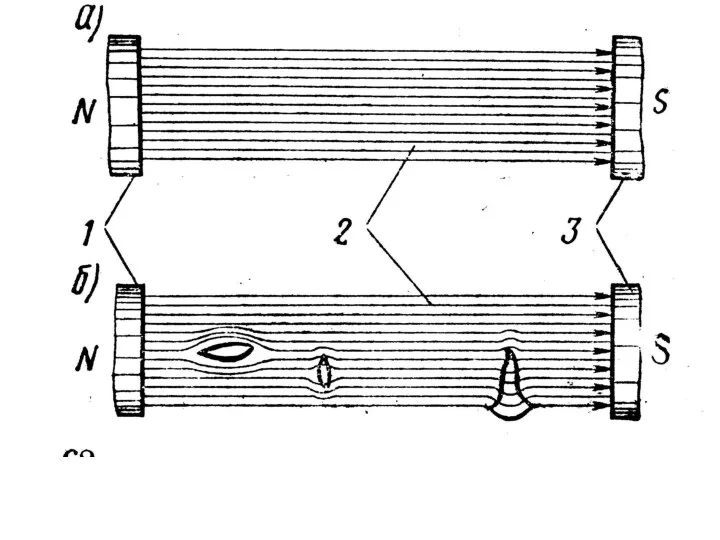

Контроль скрытых дефектов:

1) Метод опрессовки (гидравлической и пневматической).

2) Метод красок

(> 20 мкм)

3) Люминесцентный метод (> 10 мкм).

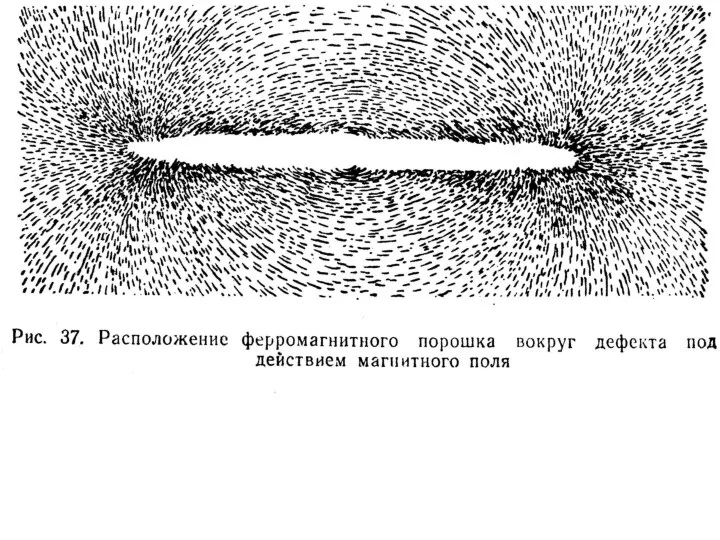

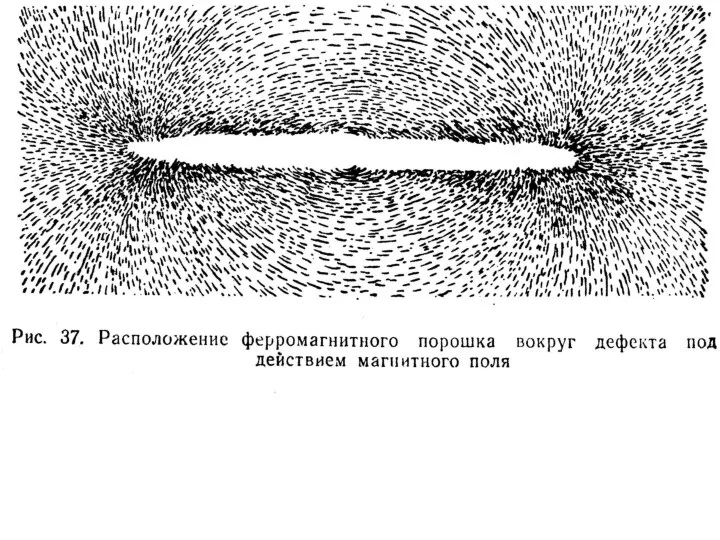

4) Метод магнитной дефектоскопии.

Слайд 27

Слайд 28

Слайд 29

Контроль скрытых дефектов:

1) Метод опрессовки (гидравлической и пневматической).

2) Метод красок

(> 20 мкм)

3) Люминесцентный метод (> 10 мкм).

4) Метод магнитной дефектоскопии.

5) Ультразвуковой метод

Слайд 30

Слайд 31

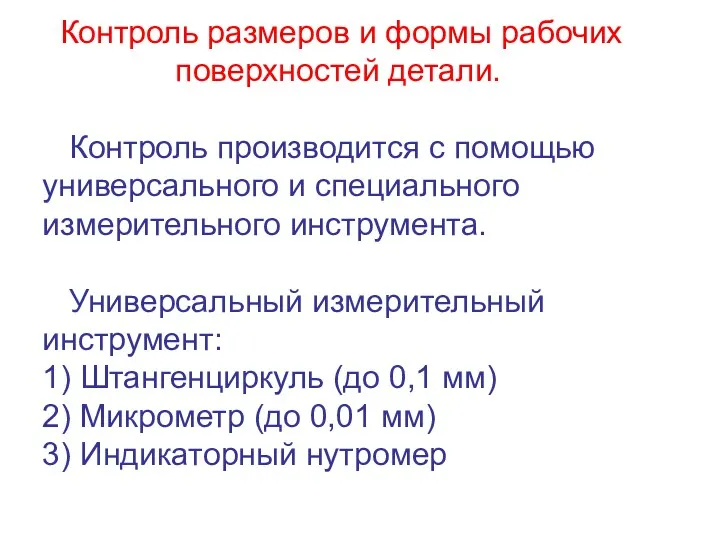

Контроль размеров и формы рабочих поверхностей детали.

Контроль производится с

помощью универсального и специального измерительного инструмента.

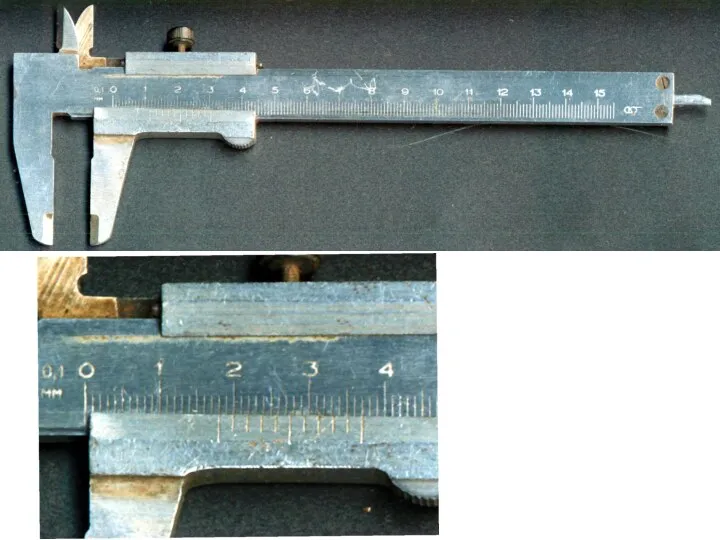

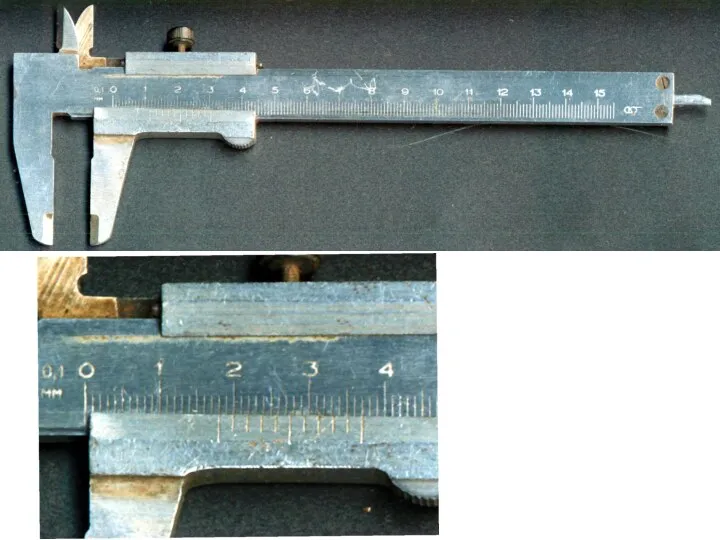

Слайд 32

Контроль размеров и формы рабочих поверхностей детали.

Контроль производится с

помощью универсального и специального измерительного инструмента.

Универсальный измерительный инструмент:

1) Штангенциркуль

Слайд 33

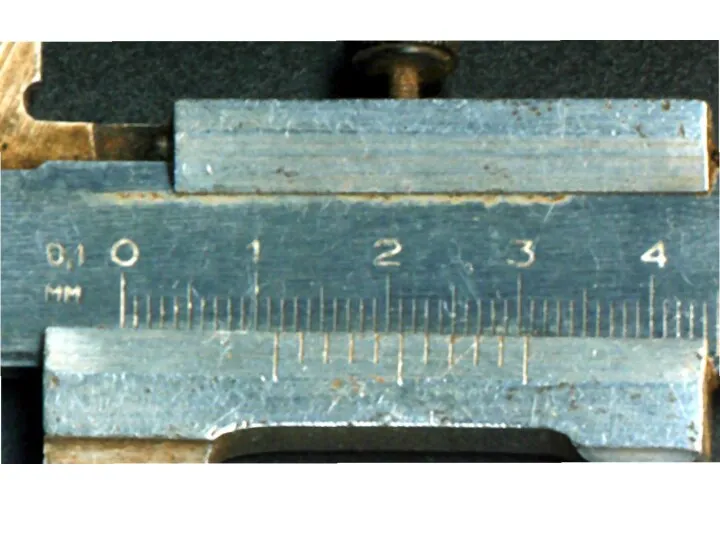

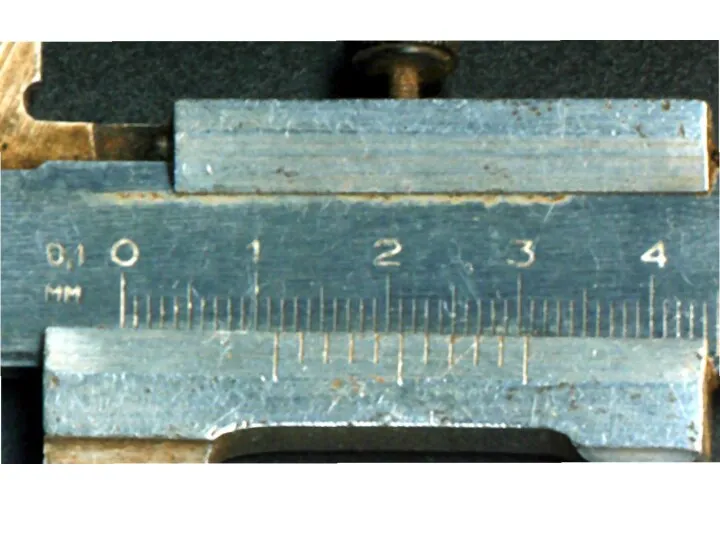

Контроль размеров и формы рабочих поверхностей детали.

Контроль производится с

помощью универсального и специального измерительного инструмента.

Универсальный измерительный инструмент:

1) Штангенциркуль (до 0,1 мм)

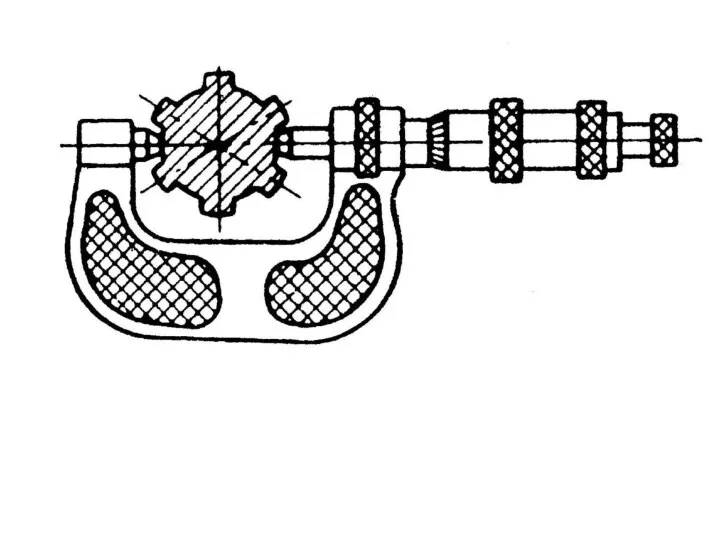

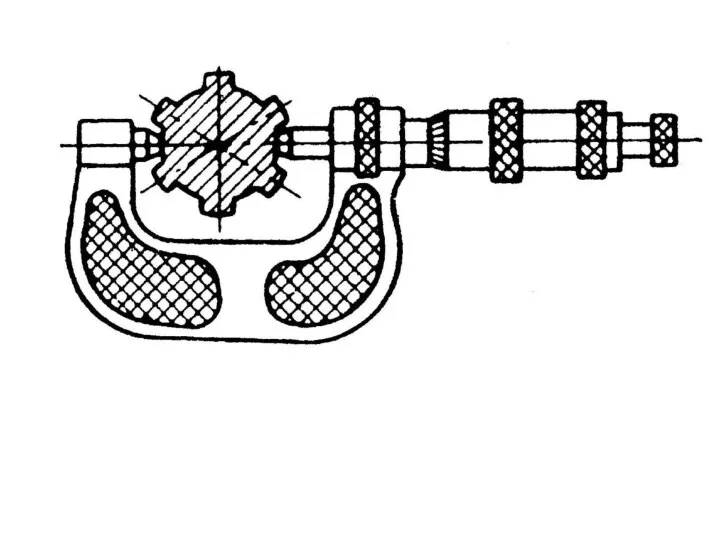

2) Микрометр (до 0,01 мм)

Слайд 34

Слайд 35

Слайд 36

Слайд 37

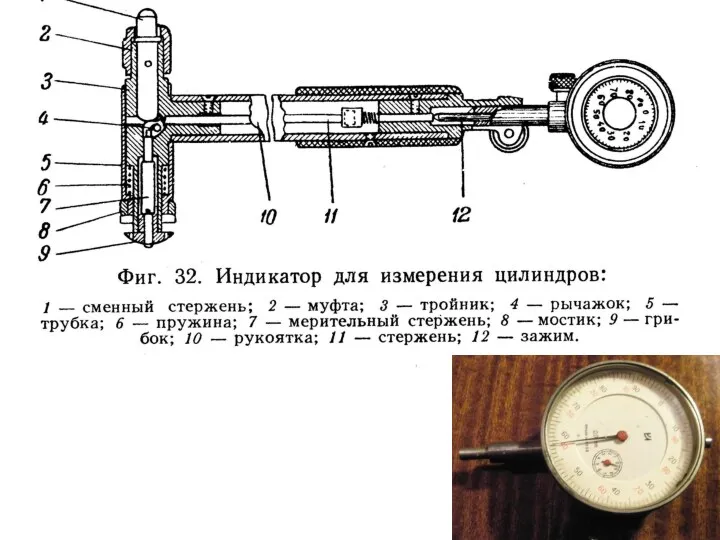

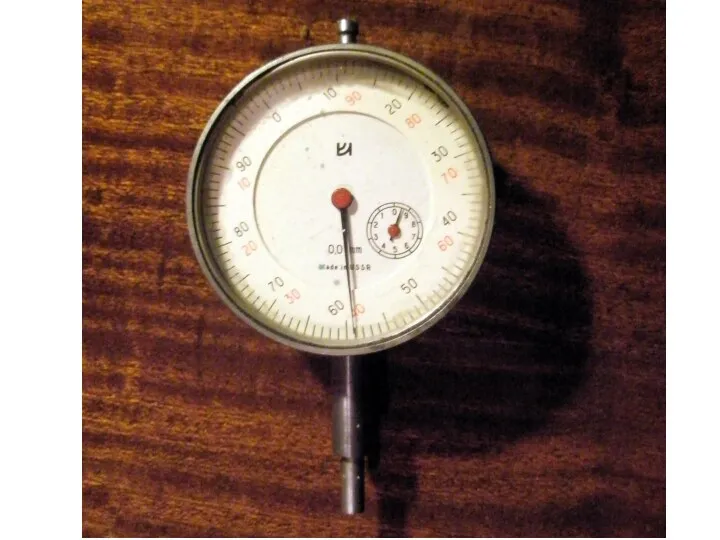

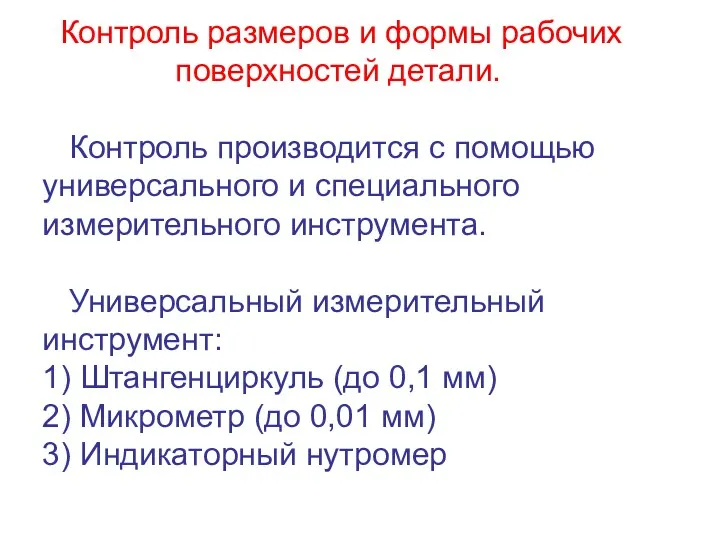

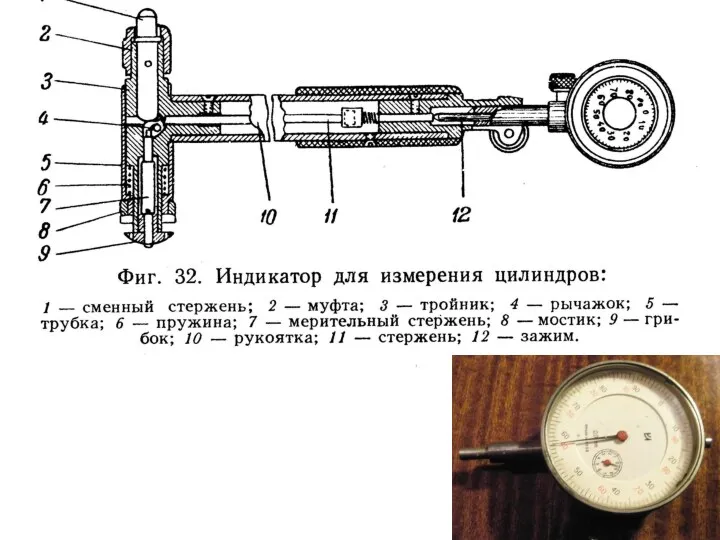

Контроль размеров и формы рабочих поверхностей детали.

Контроль производится с

помощью универсального и специального измерительного инструмента.

Универсальный измерительный инструмент:

1) Штангенциркуль (до 0,1 мм)

2) Микрометр (до 0,01 мм)

3) Индикаторный нутромер

Слайд 38

Слайд 39

Слайд 40

Слайд 41

Слайд 42

Слайд 43

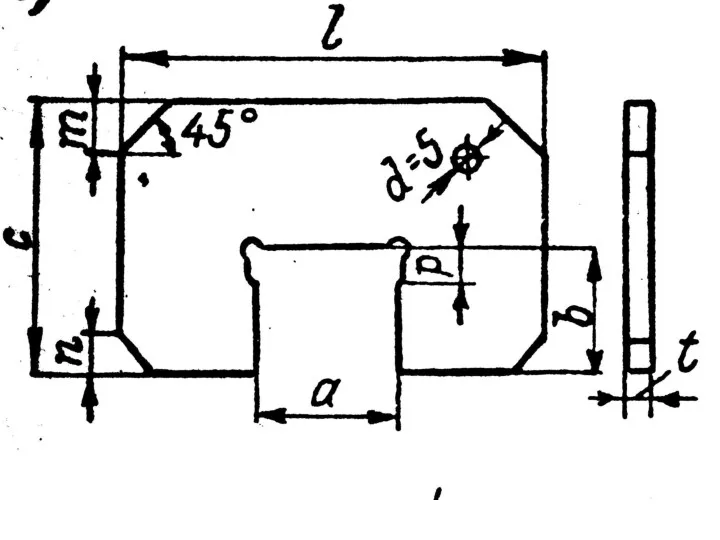

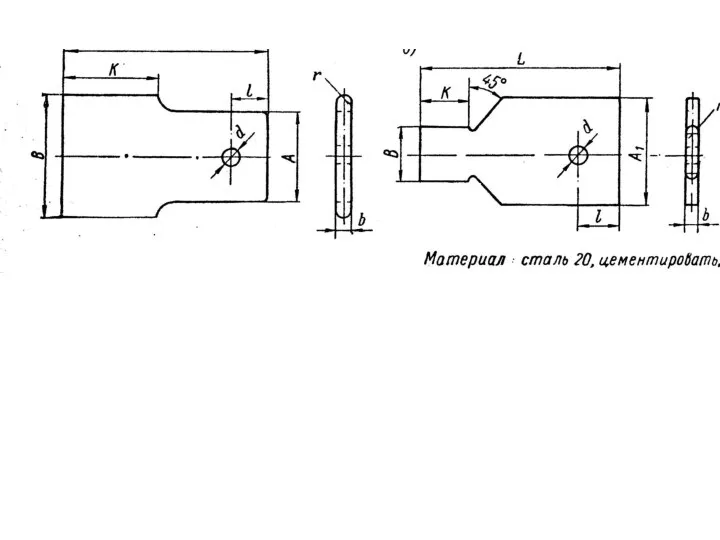

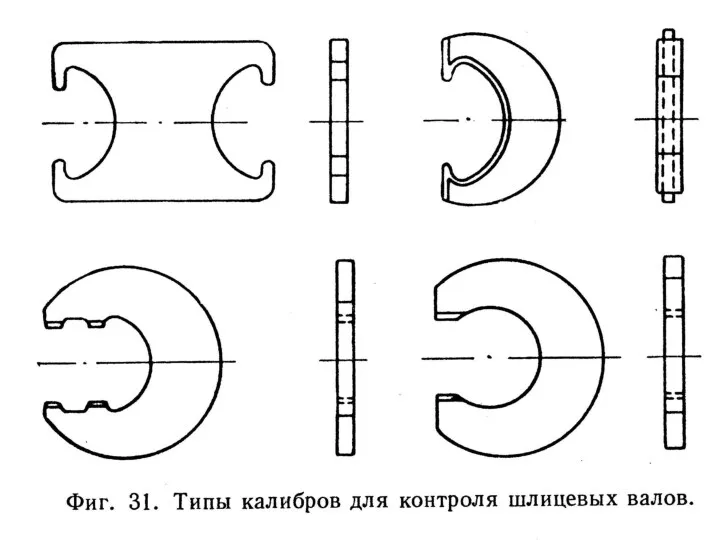

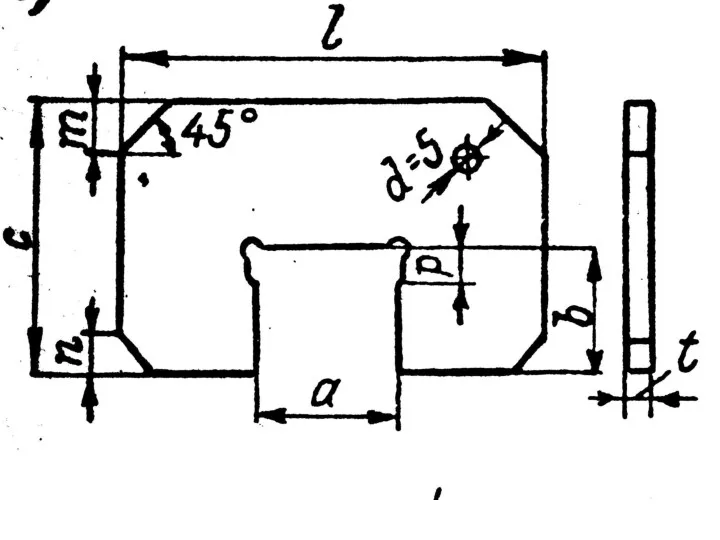

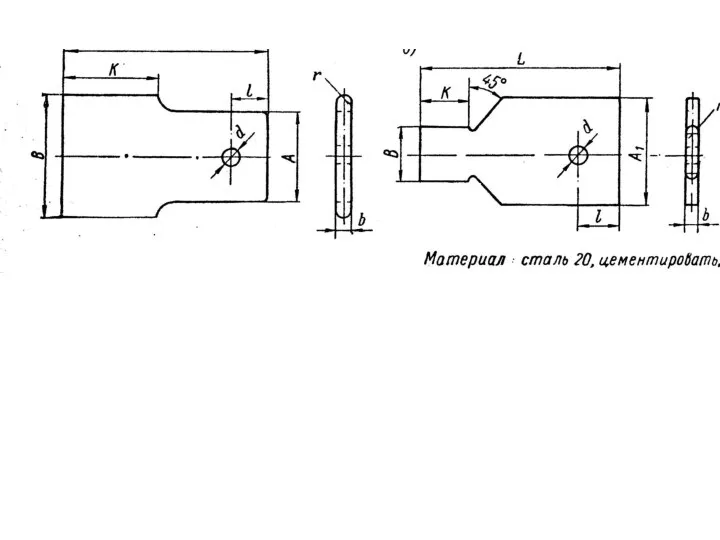

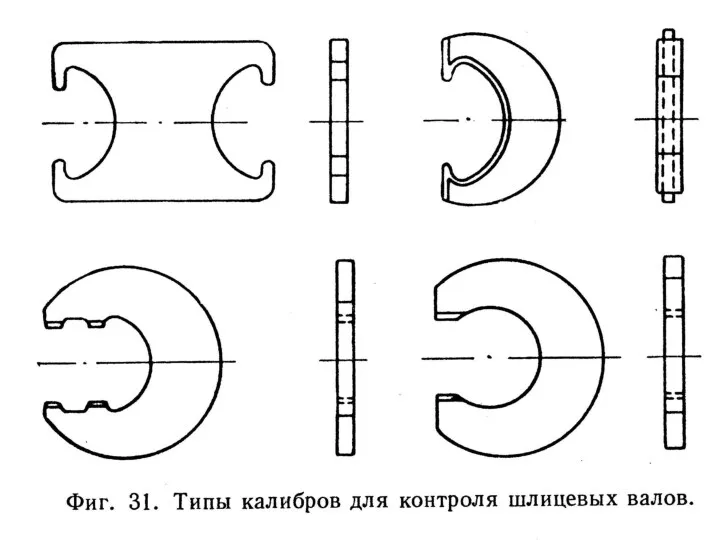

Специальный инструмент:

1) Калибры

Слайд 44

Слайд 45

Слайд 46

Слайд 47

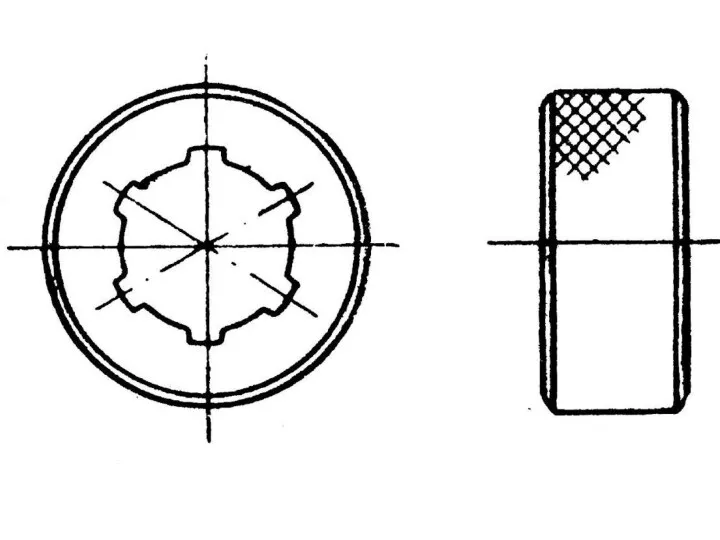

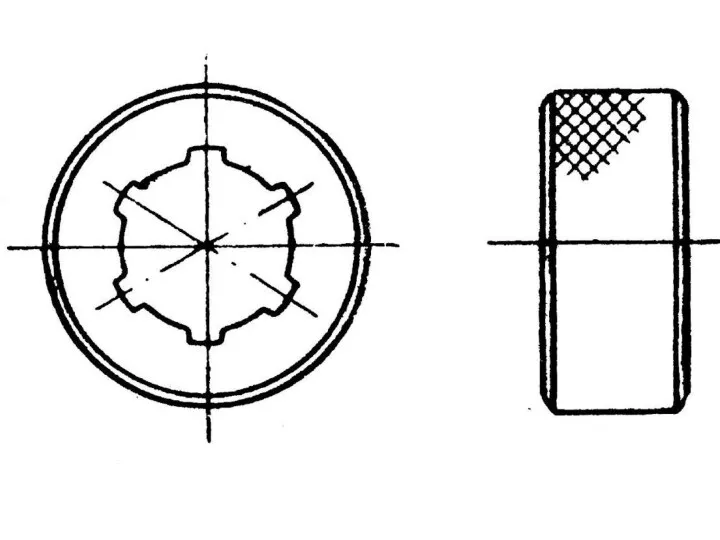

Специальный инструмент:

1) Калибры

2) Шаблоны

Слайд 48

Слайд 49

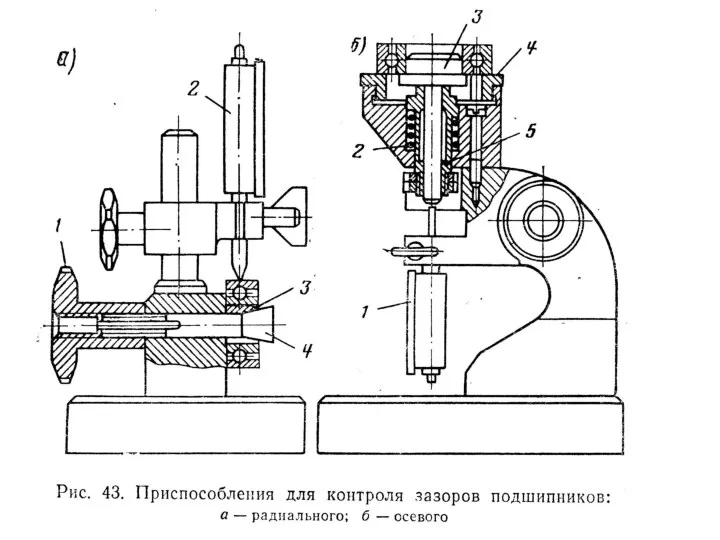

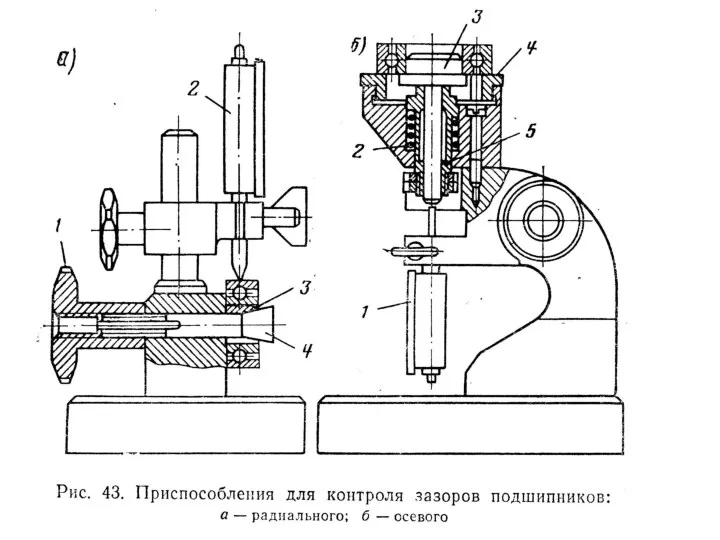

Специальный инструмент:

1) Калибры

2) Шаблоны

3) Измерительные приборы

Слайд 50

Слайд 51

Слайд 52

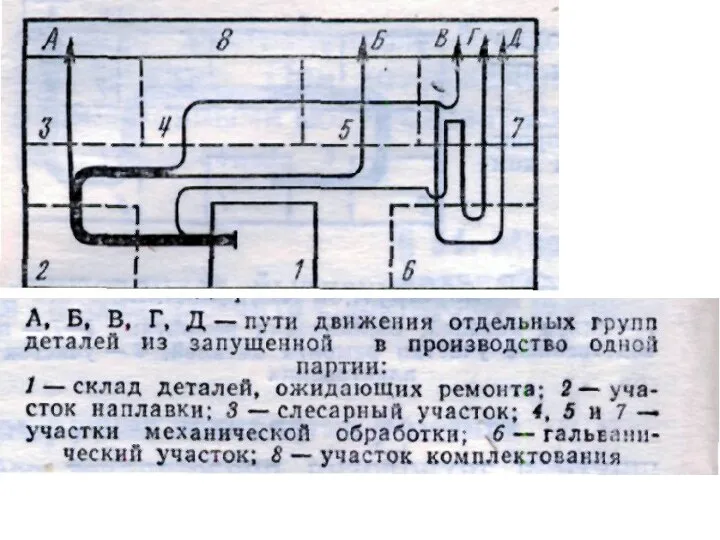

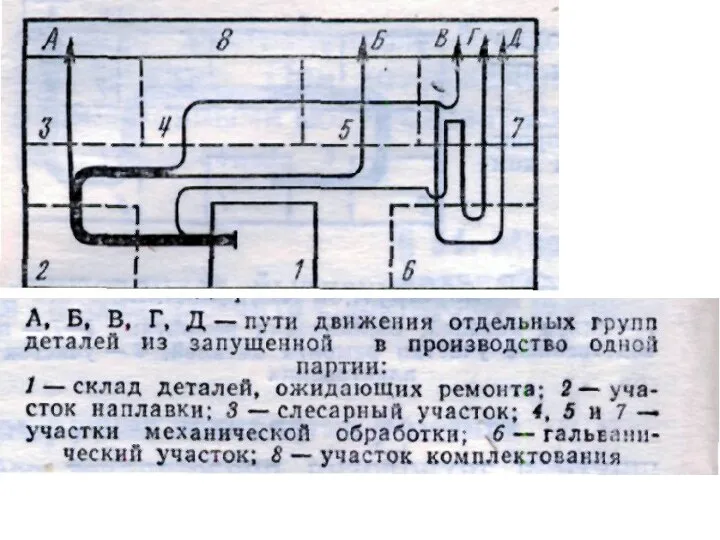

Маршрутная технология ремонта.

На АТП применяется маршрутная технология восстановления деталей.

В зависимости от количества деталей, наличия дефектов и их сочетания в одной детали, разрабатываются маршруты восстановления деталей.

Слайд 53

Слайд 54

Сортировка деталей по маршрутам.

На АРП применяется маршрутная технология восстановления

деталей.

В зависимости от количества деталей, наличия дефектов и их сочетания в одной детали, на АРП разрабатываются маршруты восстановления деталей. Количество и содержание маршрутов зависит от величины АРП и его оснащённости.

Всем маршрутам восстановления присваиваются номера.

Слайд 55

По результатам дефектации детали, подлежащие восстановлению, сортируют на группы, соответствующие

маршрутам восстановления.

Детали в группах метятся краской, соответствующей номеру маршрута.

Урок с презентацией ИК- и УФ-излучение

Урок с презентацией ИК- и УФ-излучение Werkstoffkunde

Werkstoffkunde Электрический ток

Электрический ток Общее устройство и работа двигателя

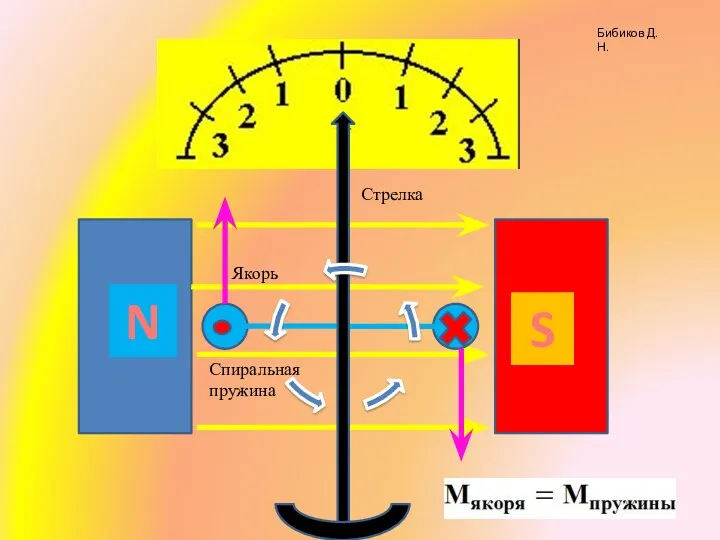

Общее устройство и работа двигателя Рамка с током

Рамка с током Формирование информационной компетенции учащихся при изучении темы Элементы квантовой физики. 9 класс

Формирование информационной компетенции учащихся при изучении темы Элементы квантовой физики. 9 класс Опиливание металла

Опиливание металла Открытый урок на тему: Магнитное поле. Опыт Эрстеда

Открытый урок на тему: Магнитное поле. Опыт Эрстеда Основные понятия теории механизмов и машин

Основные понятия теории механизмов и машин Сложение сил. Равнодействующая сил. Физика. 7 класс

Сложение сил. Равнодействующая сил. Физика. 7 класс Излучение и спектры

Излучение и спектры Применение фотоэффекта

Применение фотоэффекта 1. Электростатика

1. Электростатика Защита от шума

Защита от шума Внутренняя энергия. Температура

Внутренняя энергия. Температура К лекциям по теоретическим основам электротехники

К лекциям по теоретическим основам электротехники Nterruptor unilateral de silicio sus

Nterruptor unilateral de silicio sus Протипожежна та аварійно-рятувальна техніка. Улаштування і технічне обслуговування агрегатів силової передачі (9)

Протипожежна та аварійно-рятувальна техніка. Улаштування і технічне обслуговування агрегатів силової передачі (9) Электроемкость. Конденсаторы

Электроемкость. Конденсаторы Методы расчета статически определимых систем на постоянную нагрузку

Методы расчета статически определимых систем на постоянную нагрузку Ядерный реактор. Ядерная энергетика.

Ядерный реактор. Ядерная энергетика. Инфракрасное излучение

Инфракрасное излучение Презентация Вода

Презентация Вода Механические колебания и волны. Уравнение колебаний

Механические колебания и волны. Уравнение колебаний Задачі. Правила рук

Задачі. Правила рук Магнитное поле. Основные уравнения магнитостатики в вакууме. (Лекция 8)

Магнитное поле. Основные уравнения магнитостатики в вакууме. (Лекция 8) Тасымалдау құбылысы. Нақты газдар

Тасымалдау құбылысы. Нақты газдар Классификация двигателей внутреннего сгорания

Классификация двигателей внутреннего сгорания