Слайд 2

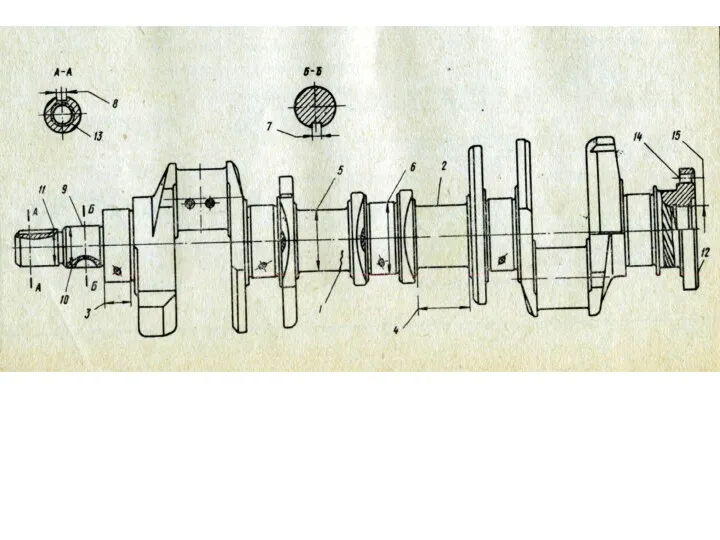

Коленчатый вал ЗМЗ-53.

Материал – чугун высокопрочный ТУ 2544

Твёрдость – HRC

– 50.

Слайд 3

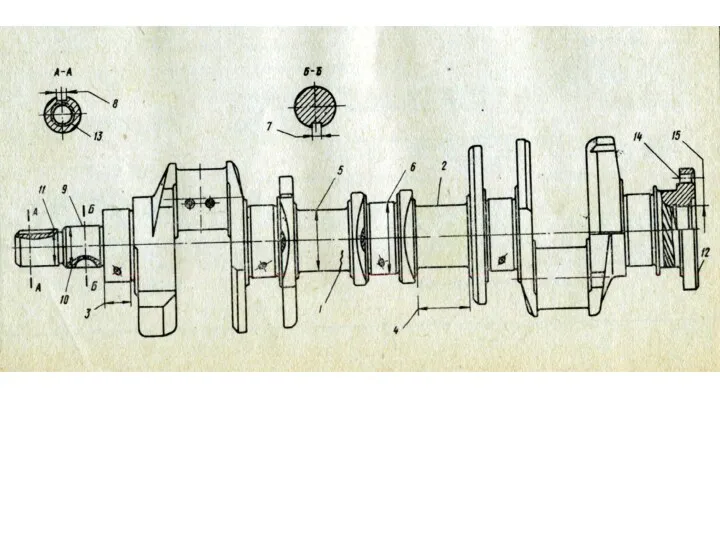

Коленчатый вал ЗМЗ-53.

Материал – чугун высокопрочный ТУ 2544

Твёрдость – HRC

– 50.

Дефекты:

- изгиб

- износ канавок под шпонки шестерни и ступицы шкива

- износ отверстий во фланце под болты крепления маховика

- износ отверстия под подшипник первичного вала КПП

Слайд 4

Слайд 5

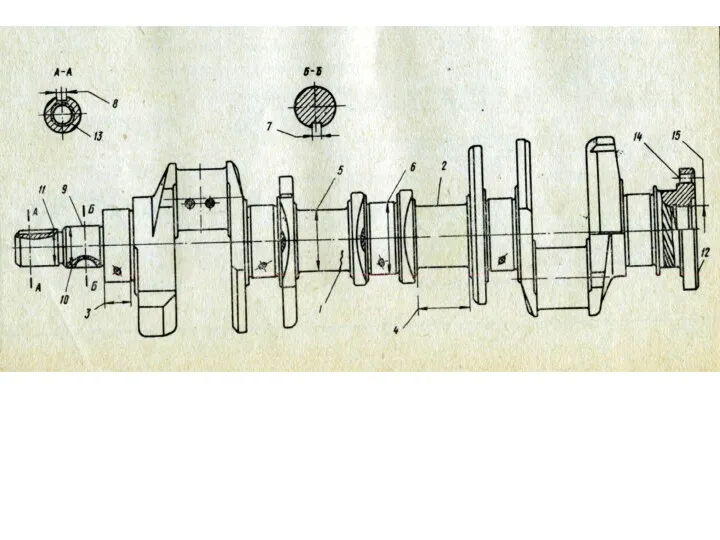

- биение торцевой поверхности фланца

- износ шеек под шестерню и

ступицу шкива

- износ коренных и шатунных шеек

- износ шеек под сальники.

Слайд 6

Слайд 7

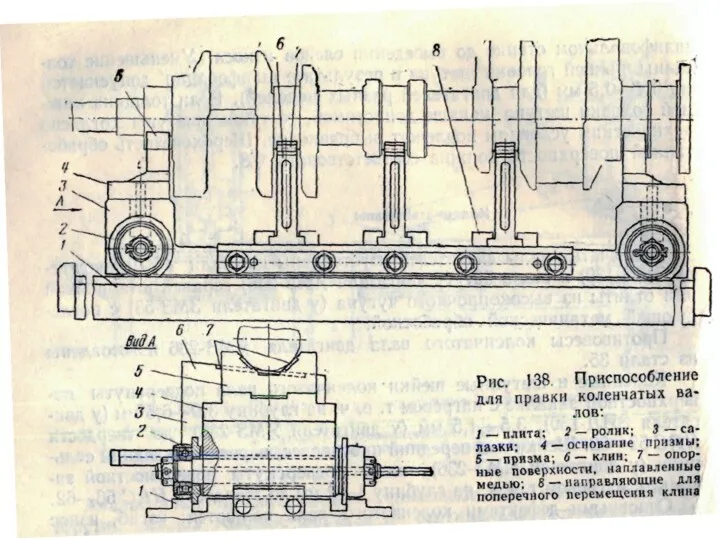

Изгиб. Допустимый изгиб (биение средних шеек относительно крайних) – 0,05

мм.

Способ ремонта – правка прессом на опорных призмах.

Слайд 8

Изгиб. Допустимый изгиб (биение средних шеек относительно крайних) – 0,05

мм.

Способ ремонта – правка прессом на опорных призмах.

Обратный прогиб в 10 – 15 раз больше чем изгиб; выдержка – 2 – 4 мин.

Слайд 9

Изгиб. Допустимый изгиб (биение средних шеек относительно крайних) – 0,05

мм.

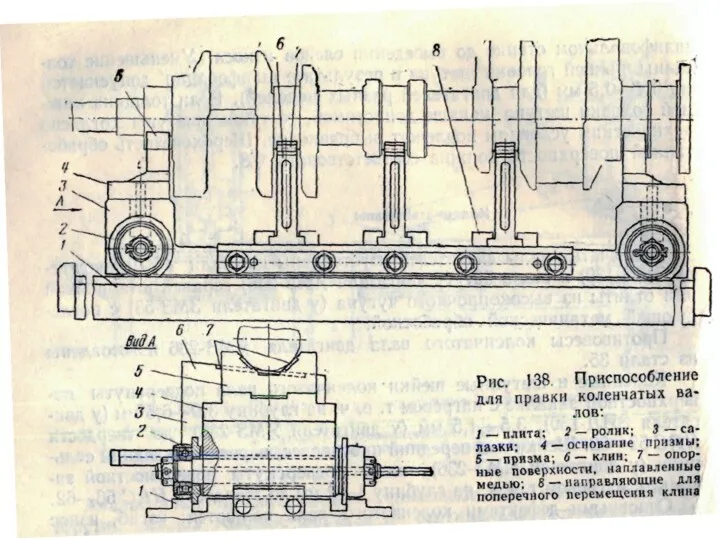

Способ ремонта – правка прессом на опорных призмах.

Обратный прогиб в 10 – 15 раз больше чем изгиб; выдержка – 2 – 4 мин.

Ограничение обратного прогиба – подставка клиньев.

Слайд 10

Слайд 11

Износ шпоночных канавок – устраняют заваркой с последующим фрезерованием под

номинальный размер.

Слайд 12

Износ отверстий во фланце – ремонт развёртыванием под ремонтный размер

в сборе с маховиком.

Слайд 13

Износ отверстия под подшипник вала КПП -

постановка ДРД (втулки). Отверстие

растачивают на токарном станке, запрессовывают втулку и растачивают её под номинальный размер.

Слайд 14

Слайд 15

Биение торцовой поверхности фланца –

(допустимое – 0,04 мм) –

проточка фланца на токарном станке.

Слайд 16

Износ шеек под сальники – наплавка под слоем флюса. Перед

наплавкой прошлифовать слой не менее 0,25 мм.

Осталивание или хромирование с последующим шлифованием под номинальный размер.

Слайд 17

Износ шеек под шестерню и ступицу шкива – наплавка с

последующим шлифованием под номинальный размер, предварительно прошлифовать на глубину 0,12 – 0,15 мм.

Слайд 18

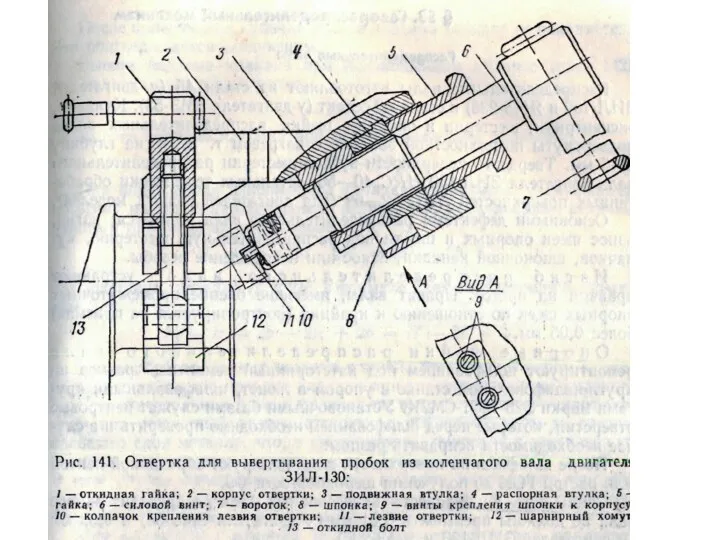

Износ коренных и шатунных шеек –

шлифование под ремонтный размер

(-0,25; -0,5; -0,75; -1,00; -1,25; -1,5)

Припуск на шлифование – 0,12 – 0,15

Дкор – ø70

Дшат – ø60

Слайд 19

Слайд 20

Перед шлифованием края отверстий масляных каналов притупляют (зенкуют), инструмент –

электродрель или пневмодрель.

Слайд 21

Перед шлифованием края отверстий масляных каналов притупляют (зенкуют), инструмент –

электродрель или пневмодрель.

Шлифовку шеек выполняют на круглошлифовальных станках. Сначала шлифуют коренные шейки, затем шатунные.

Слайд 22

При шлифовке коренных шеек за базы принимаются: фаска отверстия под

подшипник вала КПП, шейка под шестерню.

Слайд 23

При шлифовке коренных шеек за базы принимаются: фаска отверстия под

подшипник вала КПП, шейка под шестерню.

Базы предварительно проверяются на биение и, при необходимости, исправляются.

Слайд 24

При шлифовании шатунных шеек базы – те-же или коренные шейки.

Слайд 25

При шлифовании шатунных шеек базы – те-же или коренные шейки.

К/вал устанавливают в зажимы центросместителей (с противовесами).

Слайд 26

При шлифовании шатунных шеек базы – те-же или коренные шейки.

К/вал устанавливают в зажимы центросместителей (с противовесами).

Марки шлифовальных кругов –

КЧ25-16СМ2-М2К,

КЧ25-16СМ2-М2

Слайд 27

Скорость шлифования – 32 – 35 м/сек

Скорость к/вала окружная:

- шлиф.коренных

шеек – 20 – 24 м/мин

- шлиф.шатунных шеек – 10 – 12 м/мин

Поперечная подача – не более 0,006 мм/об

Овальность и конусность не более 0,01

Слайд 28

После шлифования шейки полируются.

Слайд 29

После шлифования шейки полируются.

Замер диаметра – микрометром или непрерывно

приспособлением с индикатором.

Слайд 30

После шлифования шейки полируются.

Замер диаметра – микрометром или непрерывно

приспособлением с индикатором.

После проточки шеек очищают внутренние полости к/вала (грязеуловители).

Затем каналы и полости промывают керосином и продувают воздухом.

Слайд 31

Слайд 32

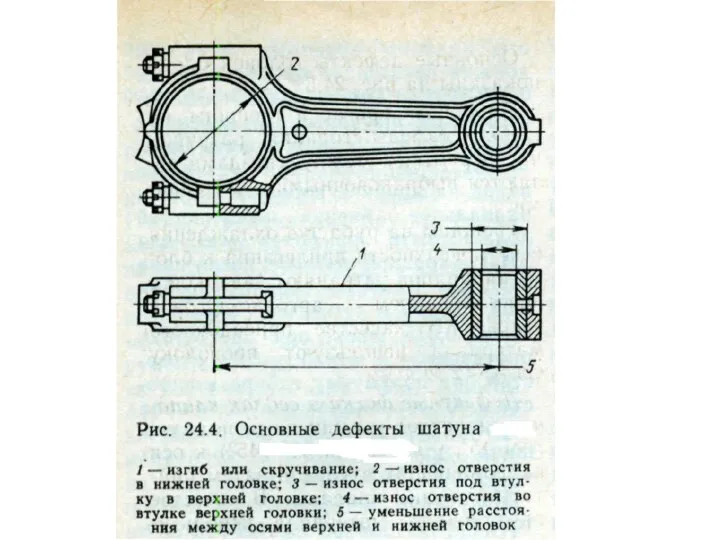

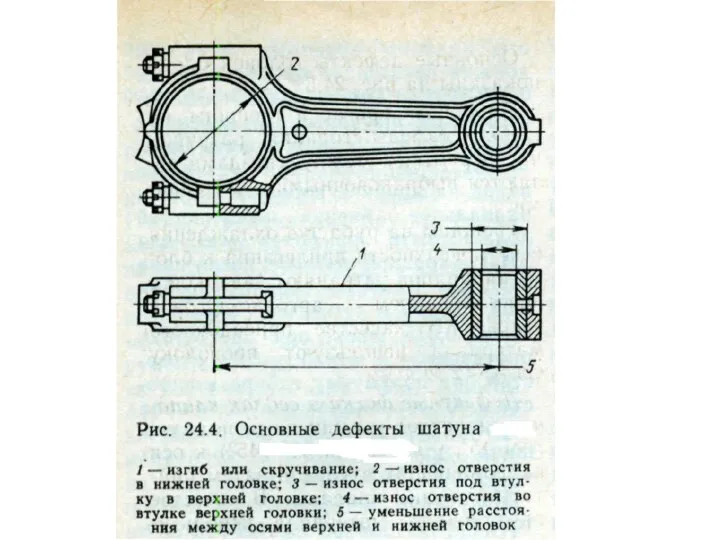

Шатун ЗМЗ-53.

Материал – сталь 45Г2 (и крышки)

НВ 228 – 269

В верхней головке – бронзовая втулка.

Дефекты:

- изгиб или скручивание стержня

- износ отверстия во втулке и отверстия под втулку

- деформация или износ отверстия и торцовых поверхностей нижней головки

Слайд 33

Слайд 34

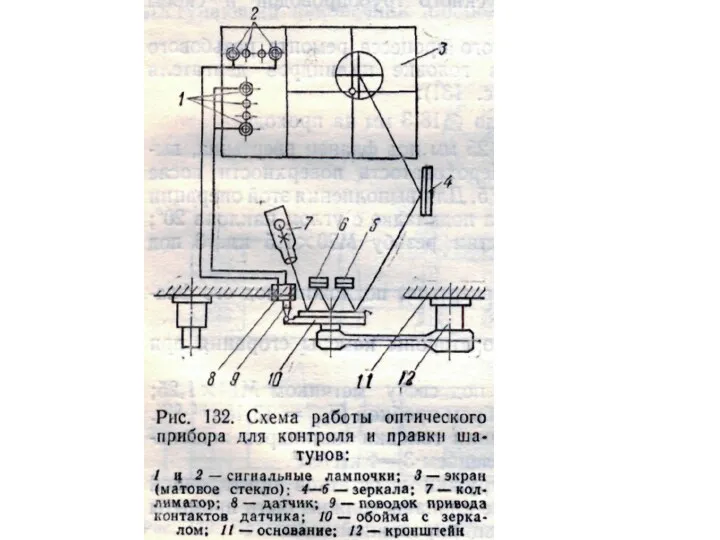

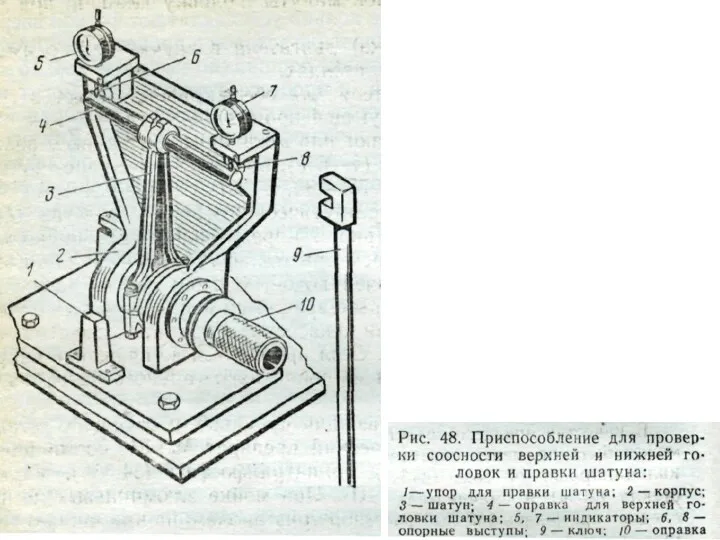

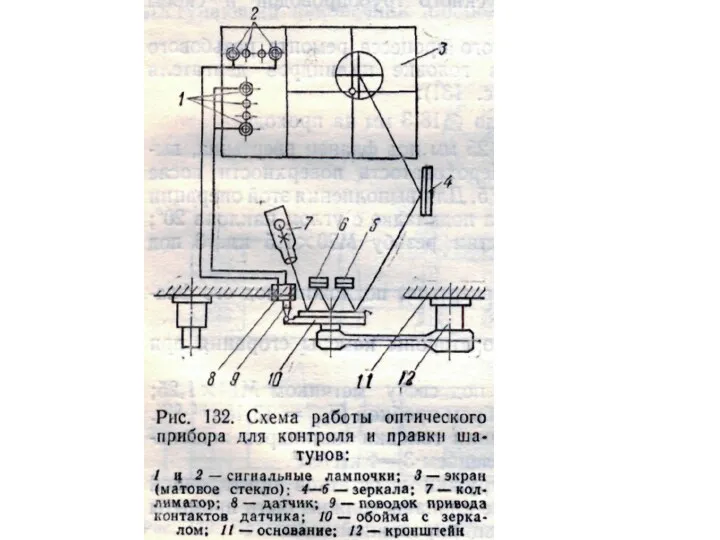

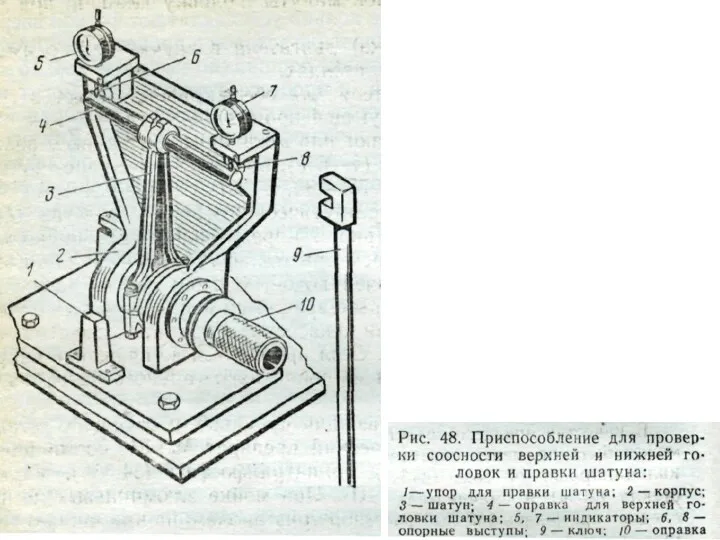

Изгиб и скручивание стержня шатуна.

Изгиб измеряется по взаимному отклонению осей

отверстий в верхней и нижней головках в их общей плоскости, а скручивание – отклонение от этой плоскости.

Слайд 35

Слайд 36

Слайд 37

Допустимый изгиб – 0,003мм на 100мм длины шатуна.

Скручивание –

0,04мм на 100мм длины.

Способ ремонта – правка.

Слайд 38

После правки шатун подвергают термической стабилизации:

- нагрев до 400

– 4500С

- выдержка 1,5 часа

Слайд 39

Износ втулки верхней головки – замена втулки на новую.

Износ

отверстия под втулку – постановка ДРД – стальной втулки.

Слайд 40

Износ отверстия нижней головки шатуна.

Способы ремонта:

1) Осталивание с последующей расточкой

и шлифованием.

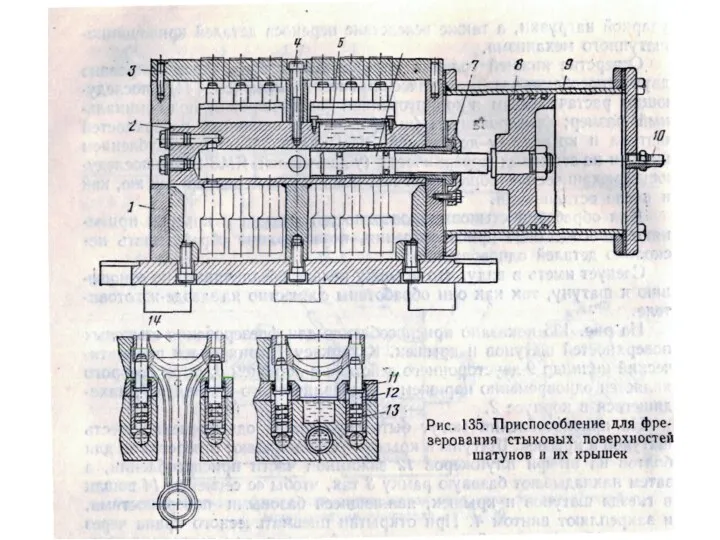

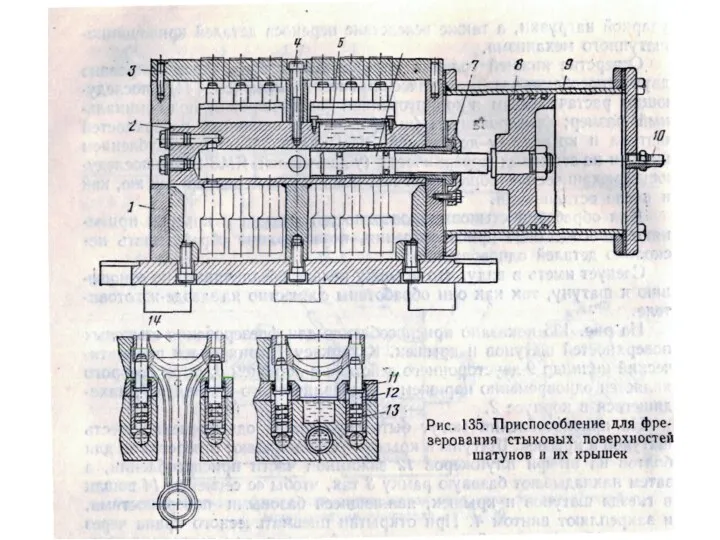

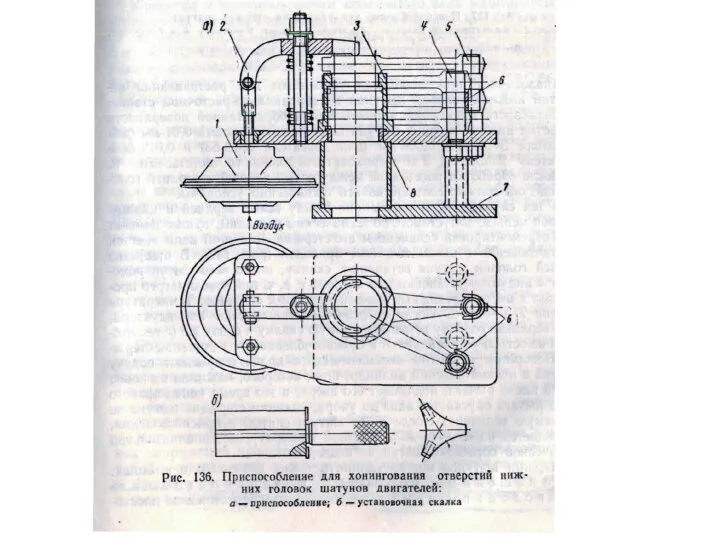

2) Фрезерование стыковых поверхностей шатунов и крышек с последующей расточкой и хонингованием.

Слайд 41

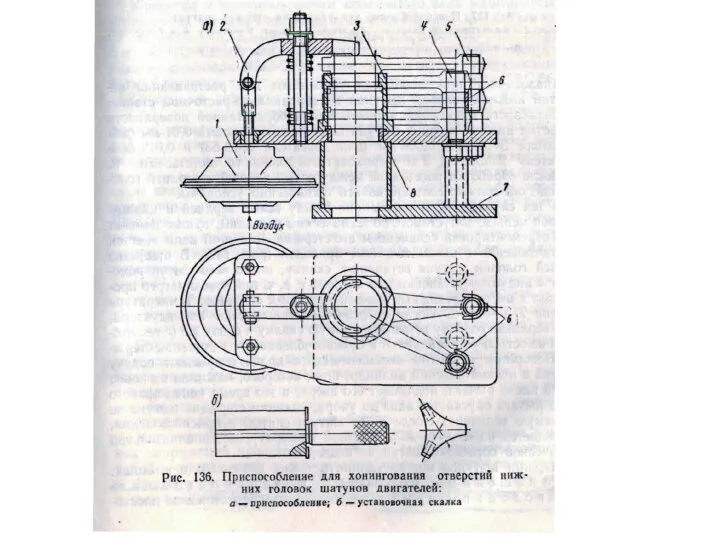

Слайд 42

Крышки и шатуны не обезличивают.

Перед расточкой собирают шатуны с

крышками.

Слайд 43

Слайд 44

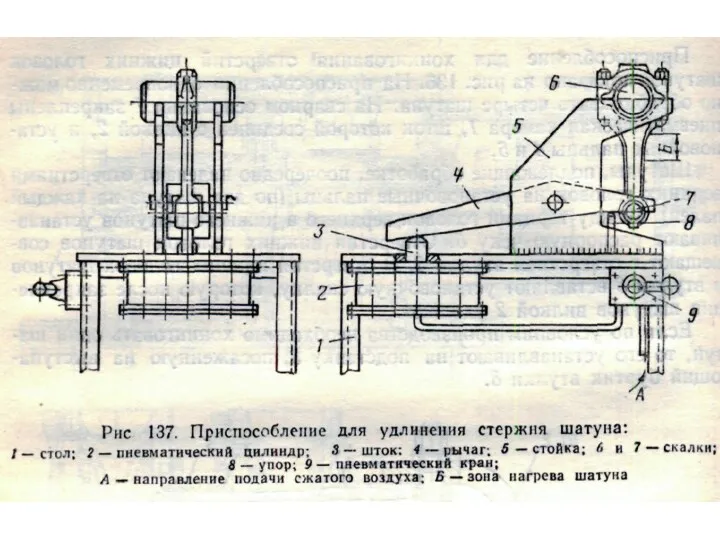

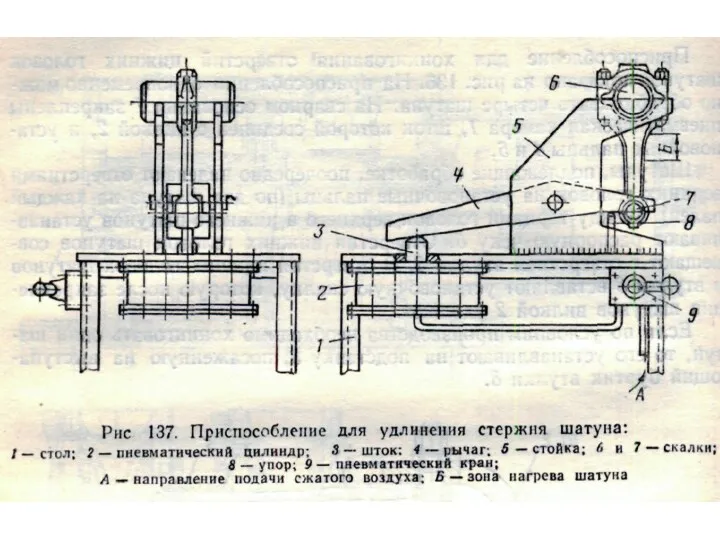

После обработки контролируют расстояние между осями отверстий шатуна. При необходимости

шатун удлиняется:

- нагрев ТВЧ в районе перехода стержень – нижняя головка до 770 – 8000С

- удлинение в приспособлении

Слайд 45

Слайд 46

Слайд 47

Урок узагальнення та систематизації знань з теми Теплові явища. Розв’язування задач. 8 клас

Урок узагальнення та систематизації знань з теми Теплові явища. Розв’язування задач. 8 клас Вес тела

Вес тела Recowery trucks

Recowery trucks Волновая оптика. Интерференция света

Волновая оптика. Интерференция света Токарно-винторезный станок мод. 16К20

Токарно-винторезный станок мод. 16К20 Робота і потужність електричного струму. Закон Джоуля-Ленца

Робота і потужність електричного струму. Закон Джоуля-Ленца Электростатическое поле в вакууме

Электростатическое поле в вакууме Квантовая физика. Фотоэффект. Урок 29

Квантовая физика. Фотоэффект. Урок 29 Chapter 20 Thermodynamics

Chapter 20 Thermodynamics Датчик температуры охлаждающей жидкости

Датчик температуры охлаждающей жидкости Ядерная энергетика. (§66-§73)

Ядерная энергетика. (§66-§73) Гидравликалық машиналар

Гидравликалық машиналар Семинарское занятие по теме основы электростатики, 10 класс

Семинарское занятие по теме основы электростатики, 10 класс Шкалы измерений

Шкалы измерений Техника безопасности при работе с электрическим током. Проблемы энергосбережения

Техника безопасности при работе с электрическим током. Проблемы энергосбережения Альтернативные источники энергии

Альтернативные источники энергии Производственный процесс ремонта АТ

Производственный процесс ремонта АТ Презентация к уроку по физике в 7 классе на тему Сложение сил. Равнодействующая сил

Презентация к уроку по физике в 7 классе на тему Сложение сил. Равнодействующая сил Синергетика

Синергетика Прогноз температуры и влажности воздуха

Прогноз температуры и влажности воздуха Тұрақты тоқ заңдары

Тұрақты тоқ заңдары Сила пружності. Закон Гука

Сила пружності. Закон Гука Аморфные твердые тела. (Лекция 6)

Аморфные твердые тела. (Лекция 6) Техническое обслуживание и текущий ремонт сцепления, коробки передач, карданной передачи автомобиля

Техническое обслуживание и текущий ремонт сцепления, коробки передач, карданной передачи автомобиля Электродинамика. Заряды

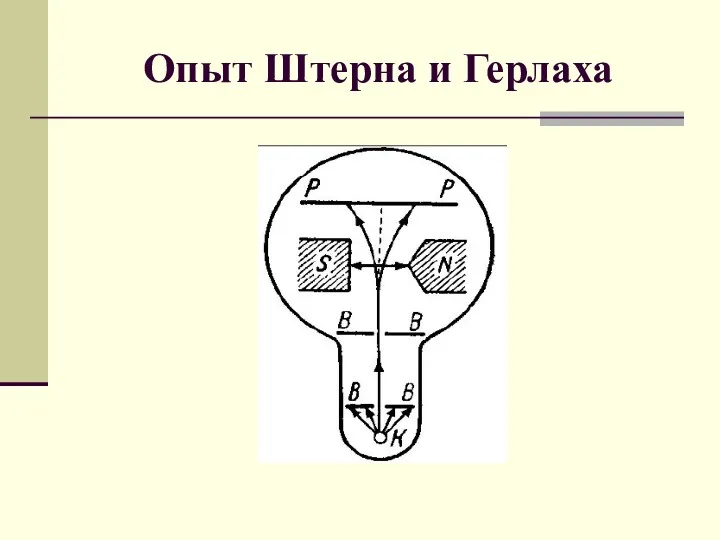

Электродинамика. Заряды Опыт Штерна и Герлаха

Опыт Штерна и Герлаха Электричество и магнетизм. Электростатика

Электричество и магнетизм. Электростатика презентация по физике

презентация по физике