Содержание

- 2. Ремонт Это восстановлении геометрической формы, первоначальных размеров и механических свойств деталей.

- 3. Техническая политика в области поддержания работоспособности автомобилей основан на планово-предупредительной системе технического обслуживания и ремонта. Плановый

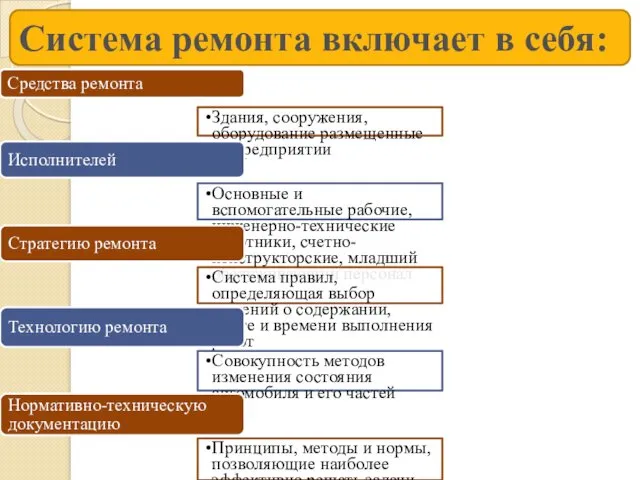

- 4. Средства ремонта Здания, сооружения, оборудование размещенные на предприятии Исполнителей Основные и вспомогательные рабочие, инженерно-технические работники, счетно-конструкторские,

- 5. В зависимости от назначения, характера и объема выполняемых работ различают следующие виды ремонта: Текущий ремонт Средний

- 6. Текущий ремонт - заключается в замене не более одного основного агрегата, а также в проведении регулировочных,

- 7. Средний ремонт - проводится для тяжелых и большегрузных машин с целью частичного восстановления ресурса после замены

- 8. Капитальный ремонт - заключается в полной разборке, замене или восстановлении узлов, механизмов, агрегатов автомобилей, а также

- 9. По характеру постановки на ремонт различают: Плановый ремонт – ремонт, постановка на который осуществляется в соответствии

- 10. По регламентации выполнения различают: Регламентированный ремонт – плановый ремонт, выполняемый с периодичностью и в объеме, установленном

- 11. По принадлежности ремонтируемых частей машине или агрегату ремонт выполняется двумя методами: Обезличенный метод – это метод

- 12. По организации выполнения ремонт может осуществляться: Агрегатный метод – производится путем замены неисправных агрегатов исправными. Неисправные

- 13. Производственный, технологический процессы и их элементы Производственным процессом называется совокупность всех действий людей и орудий производства,

- 14. Технологическая операция включает в себя: Установ Позицию Технологический переход Рабочий ход Вспомогательный переход Вспомогательный ход

- 15. Установ – часть технологической операции, выполняемая при неизменном закреплении обрабатываемой детали или собираемой сборочной единицы Позиция

- 16. Технологический переход – законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, оюразуемых обработкой или

- 17. Рабочие ходы – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно обрабатываемого изделия, сопровождаемого

- 18. Основы организации производственного процесса В условиях АРП возможно применение различных организационных форм выполнения ремонтных работ Универсальные

- 19. Основы организации рабочих мест Рабочее место – первичное и основное звено структуры предприятия, где размещены исполнители

- 20. Организационная оснастка Устройства для хранения и размещения при работе инструмента, приспособлений, технической документации и предметов ухода

- 21. Классификация авторемонтных предприятий По масштабу производства: -Авторемонтные заводы; -Авторемонтные мастерские. По специализации ремонта: - Ремонт силовых

- 22. Классификация по типу производства: Единичное производство – характеризуется малым объемом выпуска одинаковых изделий, повторное изготовление которых

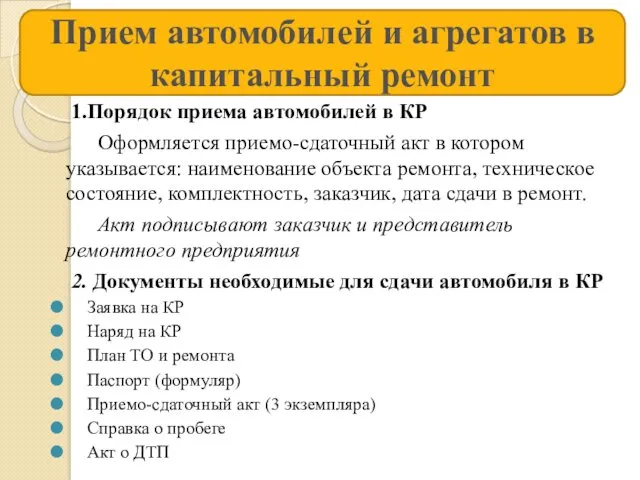

- 23. Прием автомобилей и агрегатов в капитальный ремонт 1.Порядок приема автомобилей в КР Оформляется приемо-сдаточный акт в

- 25. Скачать презентацию

Электростатика. Работа поля над зарядом. Потенциал. Разность потенциалов

Электростатика. Работа поля над зарядом. Потенциал. Разность потенциалов Гидравлический удар. Описание процесса

Гидравлический удар. Описание процесса Басов Николай Геннадиевич

Басов Николай Геннадиевич Нитрид индия – новый материал для оптоэлектроники

Нитрид индия – новый материал для оптоэлектроники Презентация к уроку Электрический ток

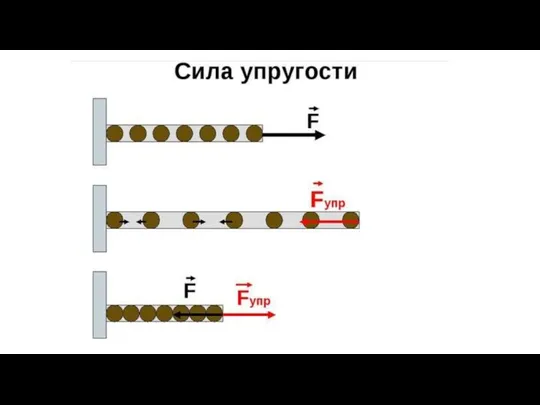

Презентация к уроку Электрический ток Сила упругости

Сила упругости Системы безопасности эксплуатации автомобилей

Системы безопасности эксплуатации автомобилей Работа и мощность электрического тока

Работа и мощность электрического тока Переоценка безопасности атомной энергетики

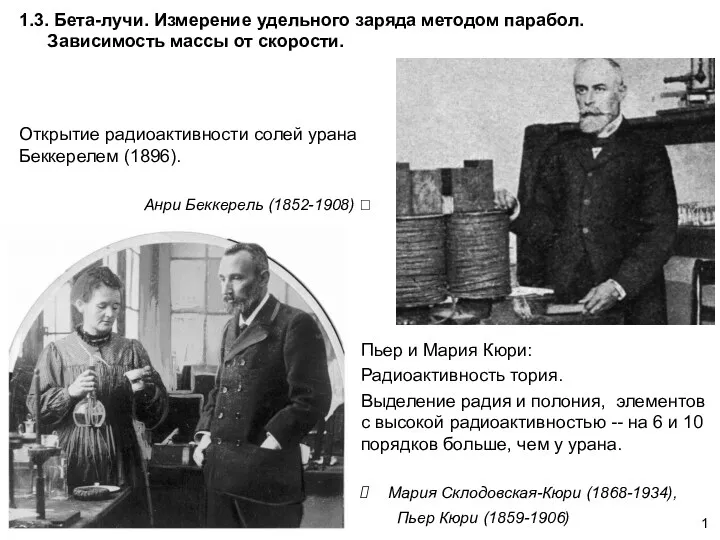

Переоценка безопасности атомной энергетики Бета-лучи. Измерение удельного заряда методом парабол. Зависимость массы от скорости. АФ1.3

Бета-лучи. Измерение удельного заряда методом парабол. Зависимость массы от скорости. АФ1.3 Элементы машиноведения. Составные части машин

Элементы машиноведения. Составные части машин Оптические приборы. Глаз

Оптические приборы. Глаз Ход лучей в линзах и сферических зеркалах

Ход лучей в линзах и сферических зеркалах Архимед и его мудрое открытие (287 - 212 до н.э.)

Архимед и его мудрое открытие (287 - 212 до н.э.) Уявлення про природу світла

Уявлення про природу світла Электромагнитное поле. Электромагнитные волны

Электромагнитное поле. Электромагнитные волны Элементы физики твердого тела

Элементы физики твердого тела Лекция 4. Основные показатели кристаллизации

Лекция 4. Основные показатели кристаллизации ЖРД. Устройство и принцип действия, внутрикамерные процессы. (Лекция 2)

ЖРД. Устройство и принцип действия, внутрикамерные процессы. (Лекция 2) Адсорбция изотермалары

Адсорбция изотермалары Магнитное поле тока

Магнитное поле тока Проект участка механической обработки детали ступица переднего колеса

Проект участка механической обработки детали ступица переднего колеса Презентация для урока Обнаружение магнитного поля по его действию на электрический ток. 9 класс

Презентация для урока Обнаружение магнитного поля по его действию на электрический ток. 9 класс Электрические цепи постоянного тока (продолжение)

Электрические цепи постоянного тока (продолжение) Классификация методов расчета полей нейтронов и гамма-квантов. Обзор методов расчета полей нейтронов и гамма-квантов

Классификация методов расчета полей нейтронов и гамма-квантов. Обзор методов расчета полей нейтронов и гамма-квантов Физические основы электроники

Физические основы электроники к открытому уроку по теме: Простые механизмы

к открытому уроку по теме: Простые механизмы Детали машин. Технологическая карта

Детали машин. Технологическая карта