Технологический процесс приспособления и управляющих программ для изготовления детали Крышка в производстве презентация

Содержание

- 2. Чертеж детали 2

- 3. Цели и задачи работы: 1. Разработать технологического процесса для токарной, фрезерной обработки детали радиусных пазов и

- 4. Оборудование 4

- 5. Технология изготовления 005 Токарная операция 5

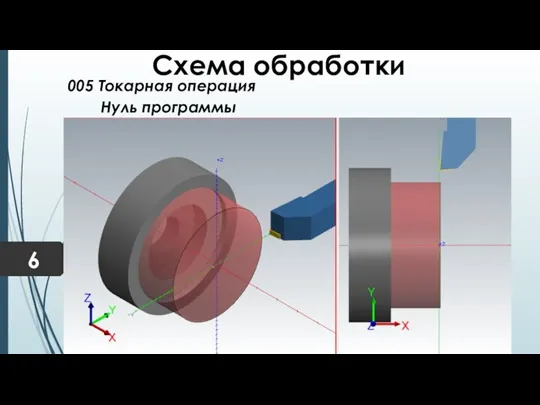

- 6. Схема обработки 005 Токарная операция 6 Нуль программы

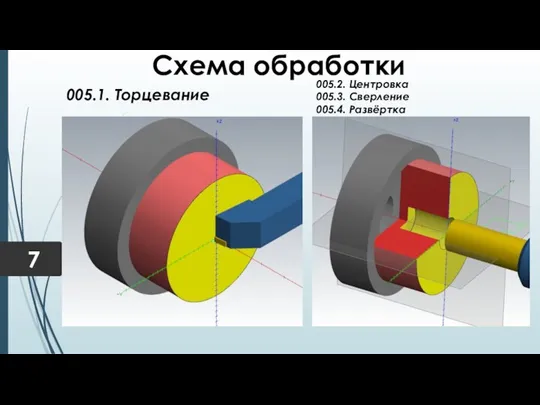

- 7. Схема обработки 005.1. Торцевание 7 005.2. Центровка 005.3. Сверление 005.4. Развёртка

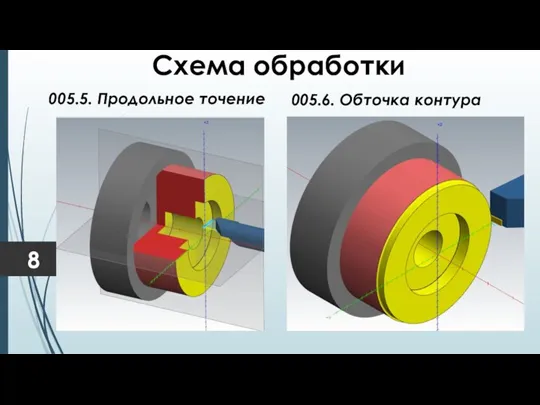

- 8. Схема обработки 005.5. Продольное точение 8 005.6. Обточка контура

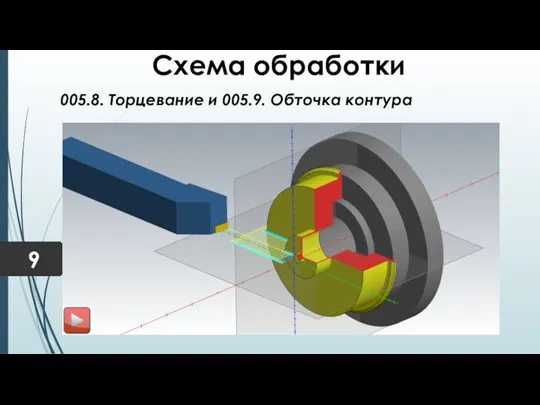

- 9. Схема обработки 005.8. Торцевание и 005.9. Обточка контура 9

- 10. Технология изготовления 010 Фрезерная операция 10

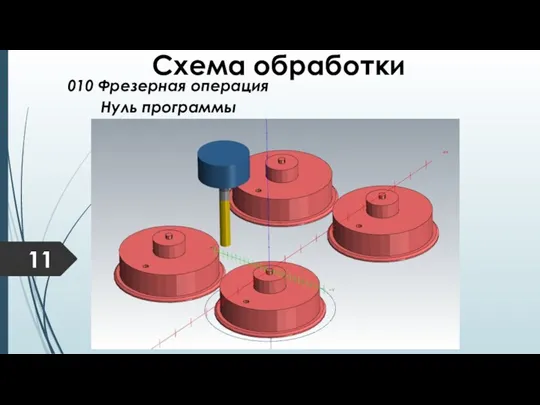

- 11. Схема обработки 010 Фрезерная операция 11 Нуль программы

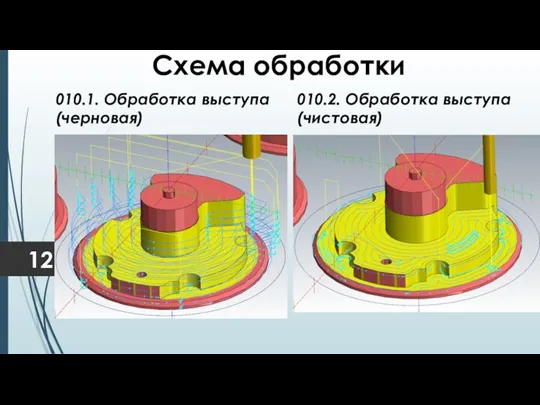

- 12. Схема обработки 010.1. Обработка выступа (черновая) 12 010.2. Обработка выступа (чистовая)

- 13. Схема обработки 010.3.; 010.4. Сверление 2 отв. Ø4,5; 4 отв. Ø6,5; 13 010.5. Обработка кармана (черновая)

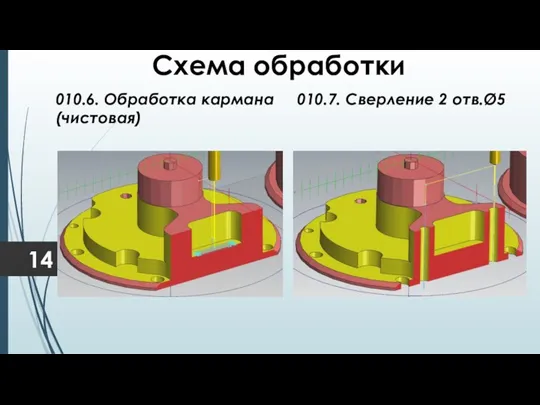

- 14. Схема обработки 010.6. Обработка кармана (чистовая) 14 010.7. Сверление 2 отв.Ø5

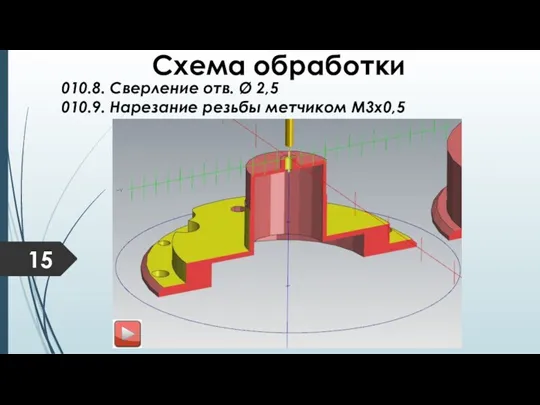

- 15. Схема обработки 010.8. Сверление отв. Ø 2,5 010.9. Нарезание резьбы метчиком М3х0,5 15

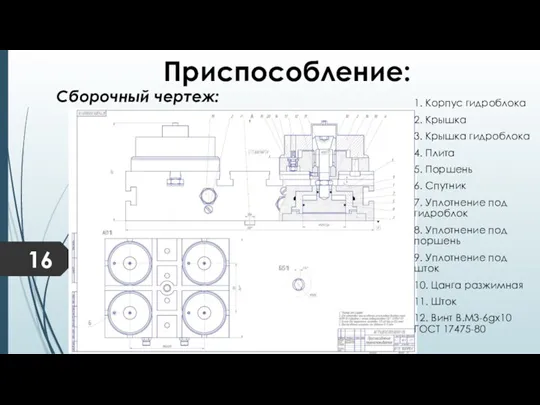

- 16. Приспособление: 16 Сборочный чертеж: 1. Корпус гидроблока 2. Крышка 3. Крышка гидроблока 4. Плита 5. Поршень

- 17. Приспособление: 17 Компоновка: 13. Винт В.М3-6gx10 ГОСТ 17475-80 14. Втулка 7030-0123 ГОСТ 12214-66 15. Гайка М5-6H

- 18. Расчёт на надёжность закрепления: 18

- 19. Расчёт на точность обработки: 19

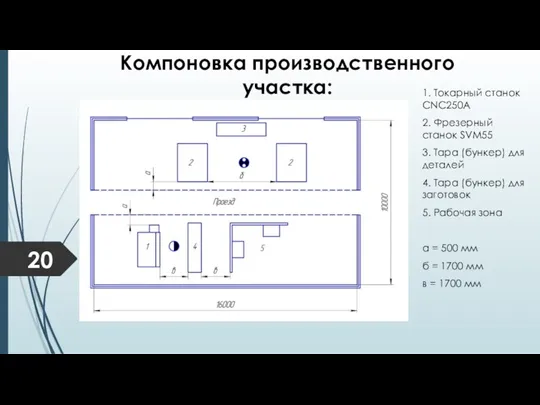

- 20. Компоновка производственного участка: 20 1. Токарный станок CNC250A 2. Фрезерный станок SVM55 3. Тара (бункер) для

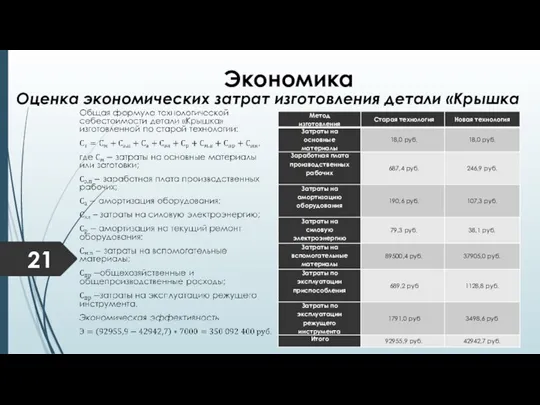

- 21. Экономика 21 Оценка экономических затрат изготовления детали «Крышка

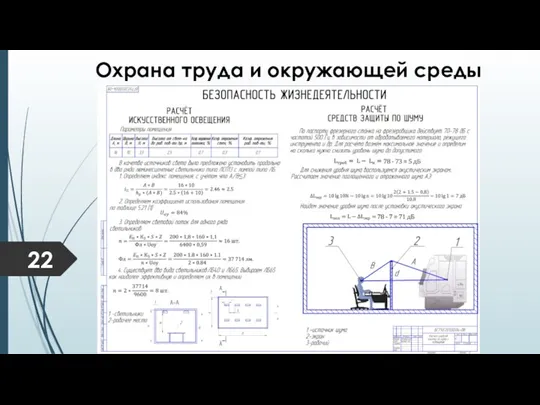

- 22. Охрана труда и окружающей среды 22

- 23. Заключение В результате выполненной работы, представлена конструкторско-технологическая документация на разработанный технологический процесс и оснастку, применение которой

- 24. Спасибо за внимание!!!

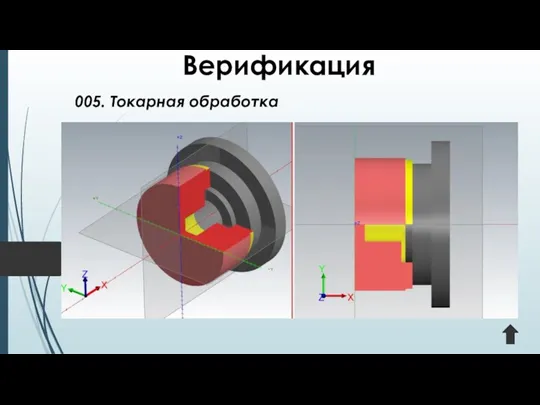

- 25. Верификация 005. Токарная обработка

- 27. Скачать презентацию

Жұмыс орындарындағы электромагниттік сәулеленулер

Жұмыс орындарындағы электромагниттік сәулеленулер Энергия. Закон сохранения энергии

Энергия. Закон сохранения энергии Разработка урока Линзы. Построение изображения при помощи линз

Разработка урока Линзы. Построение изображения при помощи линз Расчет массы и объема тела по его плотности

Расчет массы и объема тела по его плотности Ядерный реактор. Получение радиоактивных изотопов и их применение

Ядерный реактор. Получение радиоактивных изотопов и их применение ЭМП. Электродвигатели

ЭМП. Электродвигатели Основные характеристики электротехнических материалов

Основные характеристики электротехнических материалов Давление. Действие силы (7 класс)

Давление. Действие силы (7 класс) Механические волны

Механические волны Несамостоятельный газовый разряд

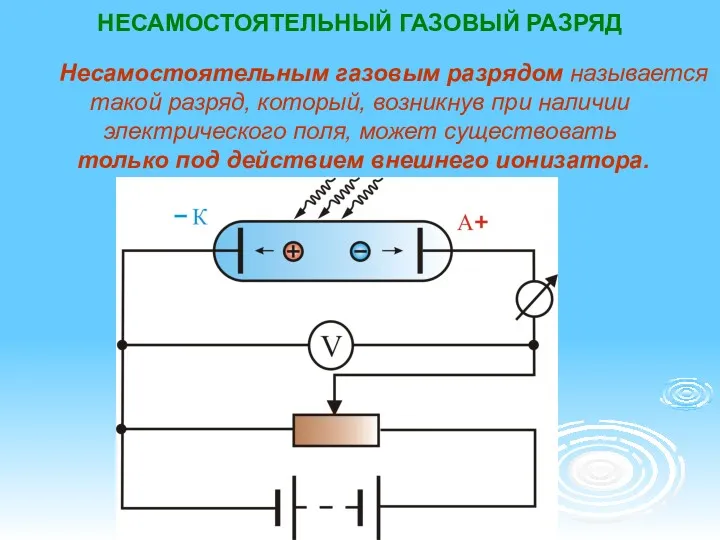

Несамостоятельный газовый разряд Атомная и ядерная физика. Подготовка к ЕГЭ

Атомная и ядерная физика. Подготовка к ЕГЭ Вес тела. Единицы силы. Связь между силой тяжести и массой тела. 7 класс

Вес тела. Единицы силы. Связь между силой тяжести и массой тела. 7 класс Резонанс и его положительные и отрицательные стороны

Резонанс и его положительные и отрицательные стороны История создания швейной машинки

История создания швейной машинки Оптические явления в природе

Оптические явления в природе Обприскувачі. Лабораторна робота

Обприскувачі. Лабораторна робота Электродинамика курсындағы қолданбалы материалдар

Электродинамика курсындағы қолданбалы материалдар Зависимость давления насыщенного пара от температуры. Кипение

Зависимость давления насыщенного пара от температуры. Кипение КРАЗ-260 жүк автокөлік қозғалтқышының салқындату жүйесі

КРАЗ-260 жүк автокөлік қозғалтқышының салқындату жүйесі Презентация по физике 9 класс Строение атома. Опыт Резерфорда

Презентация по физике 9 класс Строение атома. Опыт Резерфорда Создание изделий из текстильных и поделочных материалов

Создание изделий из текстильных и поделочных материалов Урок физики Движение тела по наклонной плоскости

Урок физики Движение тела по наклонной плоскости Явление тяготения. Сила тяжести. 7 класс

Явление тяготения. Сила тяжести. 7 класс Физико-технические основы производства дорожностроительных материалов

Физико-технические основы производства дорожностроительных материалов Великие физики

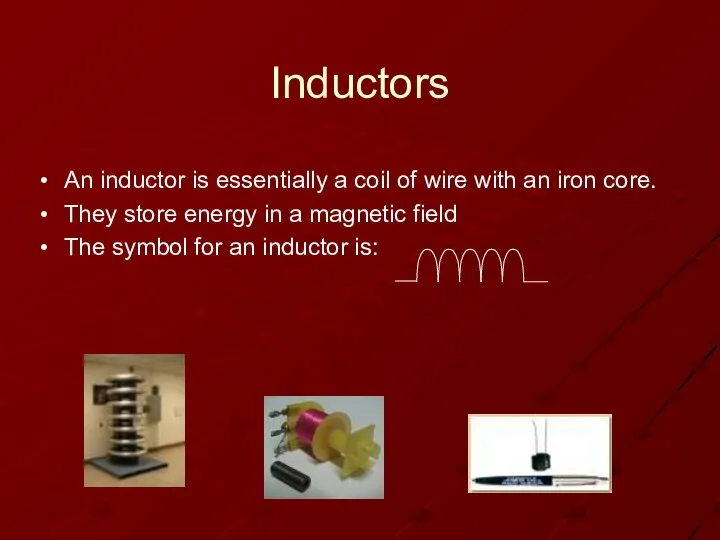

Великие физики Inductors

Inductors Свободное падение тел. Движение с ускорением свободного падения

Свободное падение тел. Движение с ускорением свободного падения Техническое обслуживание и текущий ремонт ходовой части автомобиля Toyota Mark II

Техническое обслуживание и текущий ремонт ходовой части автомобиля Toyota Mark II