Содержание

- 2. Сущность шабрения Шабрение - это окончательная слесарная операция по снятию с поверхности детали очень тонких частиц

- 3. Сущность шабрения Цель операции — обеспечение точного прилегания сопрягаемых поверхностей; Шабрением обрабатываются как плоские, так и

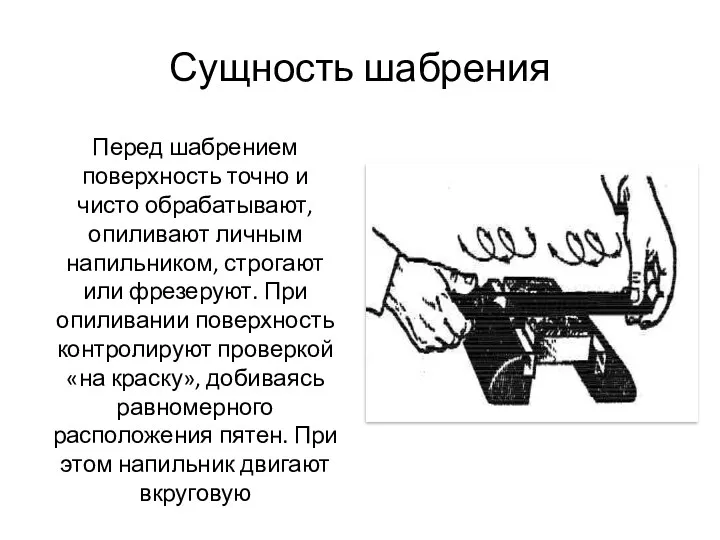

- 4. Сущность шабрения Перед шабрением поверхность точно и чисто обрабатывают, опиливают личным напильником, строгают или фрезеруют. При

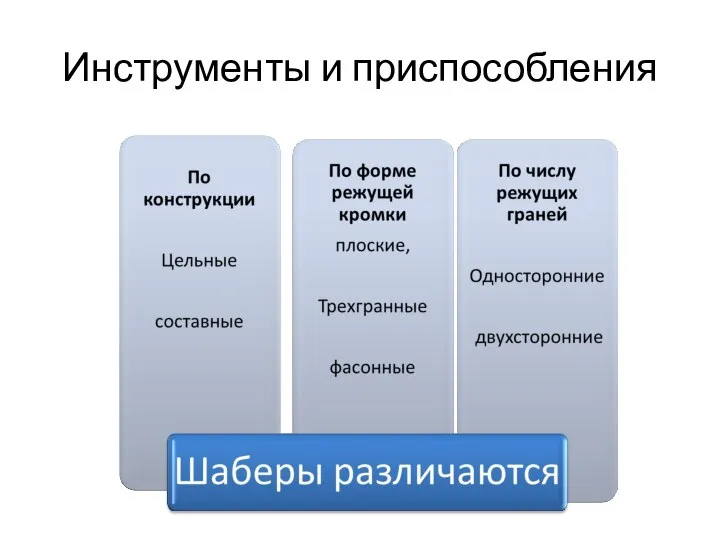

- 5. Инструменты и приспособления

- 6. Шаберы: а - односторонний с прямолинейной режушей кромкой; б - двухсторонний; в - изогнутый двухсторонний; г

- 7. Шаберы Шаберы изготовляются из углеродистых инструментальных сталей марок У10…У13. Составные шаберы могут оснащаться пластинами из быстрорежущей

- 8. Шаберы Торцевая поверхность шабера затачивается под углом заострения 90-100° по отношению к оси инструмента. При черновой

- 9. Шаберы Угол заострения: для чугуна и бронзы выбирается равным 90-100° для стали – 75-90° для мягких

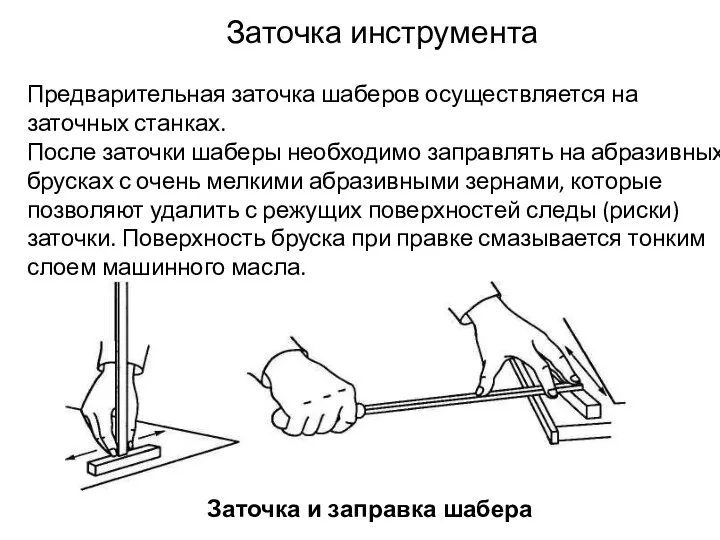

- 10. Заточка инструмента Предварительная заточка шаберов осуществляется на заточных станках. После заточки шаберы необходимо заправлять на абразивных

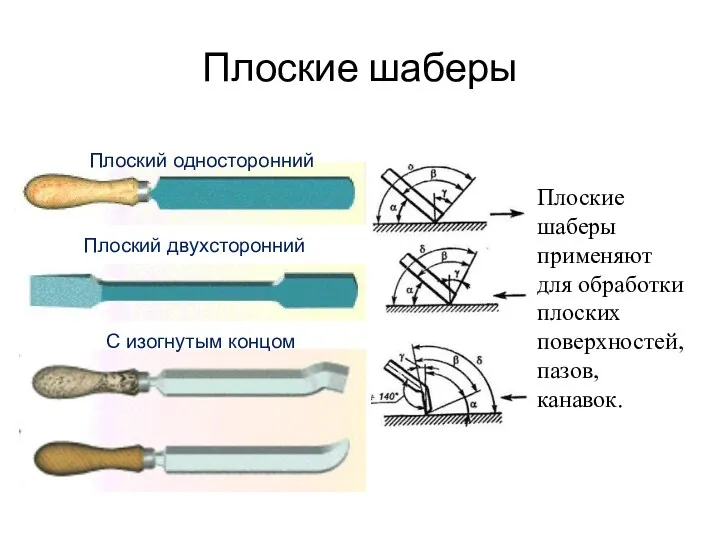

- 11. Плоские шаберы применяют для обработки плоских поверхностей, пазов, канавок. Плоский односторонний Плоский двухсторонний С изогнутым концом

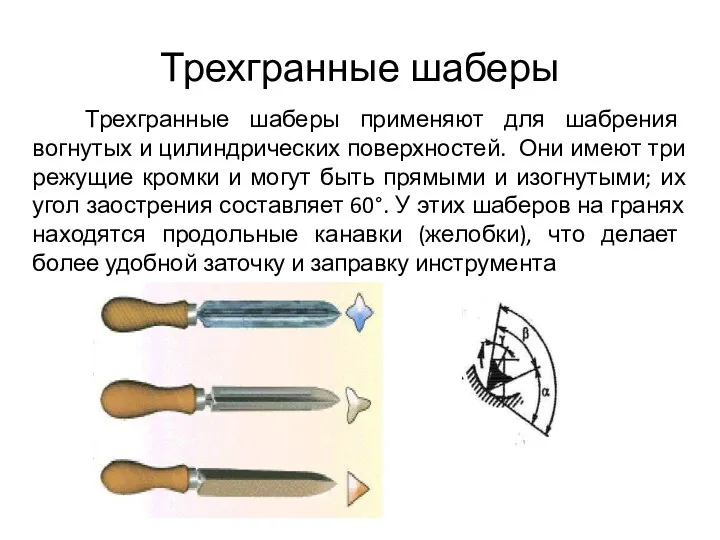

- 12. Трехгранные шаберы применяют для шабрения вогнутых и цилиндрических поверхностей. Они имеют три режущие кромки и могут

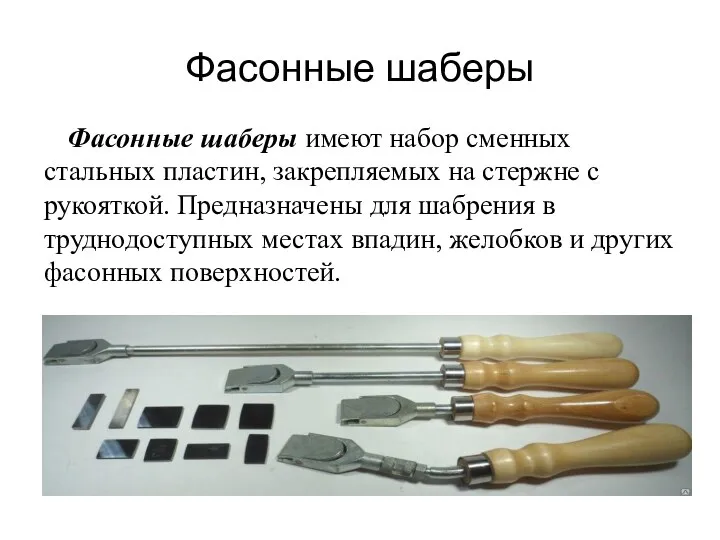

- 13. Фасонные шаберы имеют набор сменных стальных пластин, закрепляемых на стержне с рукояткой. Предназначены для шабрения в

- 14. При шабрении вкладышей подшипников скольжения для уменьшения числа переточек в процессе работы применяются шаберы-кольца (рис. ),

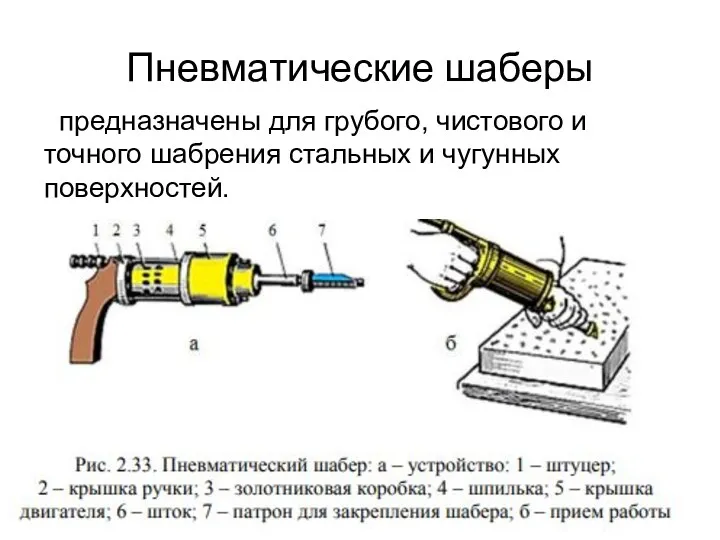

- 15. предназначены для грубого, чистового и точного шабрения стальных и чугунных поверхностей. Пневматические шаберы

- 16. Применяются как средство механизации трудоемкого труда при шабрении направляющих скольжения сверлильных станков в тяжелом машиностроении, контрольных

- 17. Электромеханический шабер

- 18. приводится в действие от электродвигателя, подвешенного на тележке к монорельсу. Электродвигатель через редуктор, с которым соединен

- 19. имеет электродвигатель мощностью до 0,6 кВт, установленный в кронштейне станины. Клиноременная передача передает вращательное движение от

- 20. трудность регулировки движения их сравнительно сильные толчки невозможность регулировки усилия, передаваемого инструменту Недостатки электромеханического и пневматического

- 21. При предварительном (черновом) шабрении широкими шаберами снимают наиболее выступающие части поверхности, удаляя следы от обработки. Длина

- 22. Процесс выполнения операции шабрения и правила подготовки поверхностей под шабрение Подготовка для шабрения поверхностей осуществляется опиливанием

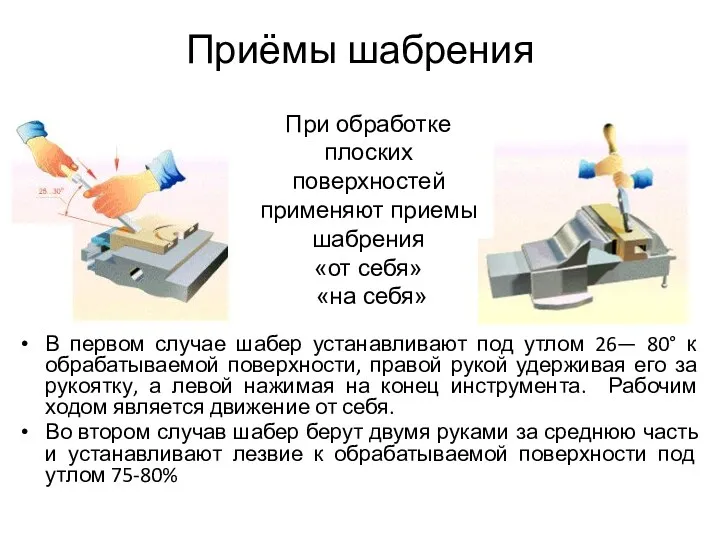

- 24. В первом случае шабер устанавливают под утлом 26— 80° к обрабатываемой поверхности, правой рукой удерживая его

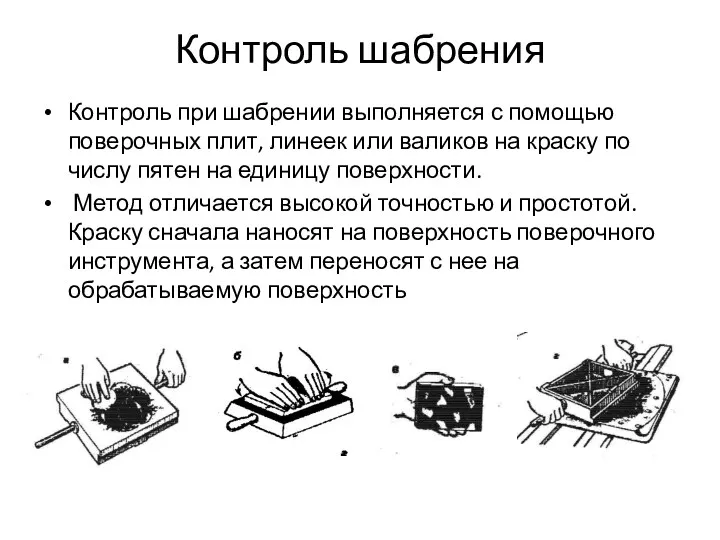

- 25. Контроль при шабрении выполняется с помощью поверочных плит, линеек или валиков на краску по числу пятен

- 26. Альтернативные методы обработки К альтернативным методам обработки относятся тонкое строгание, шлифование на плоскошлифовальных станках, фрезерование (тонкое

- 27. Фрезерование применяется как отделочная окончательная операция. В качестве инструмента используются однозубые фрезы со специальной заточкой режущей

- 28. Правила шабрения: 1.Перед началом работы следует проверить: -подлежащие шабрению поверхности на плоскостность, сопряжение и качество отделки;

- 29. Правила шабрения: 3. Следует равномерно наносить краску на поверхность плиты, уменьшая толщину ее слоя по мере

- 30. Безопасность работ при выполнении шабрения металла: перед началом работы следует проверить: подлежащие шабрению поверхности на плоскостность,

- 31. Безопасность работ при выполнении шабрения металла: следует равномерно наносить краску на поверхность плиты, уменьшая толщину ее

- 32. Безопасность работ при выполнении шабрения металла: при шабрении поверхности заготовки следует выполнять каждый проход в разных

- 33. Безопасность работ при выполнении шабрения металла: точное шабрение следует производить, «на блеск», т.е. без покрытия плиты

- 34. Безопасность работ при выполнении шабрения металла: шабрение сопряженной пары деталей нужно выполнять в такой последовательности: вначале

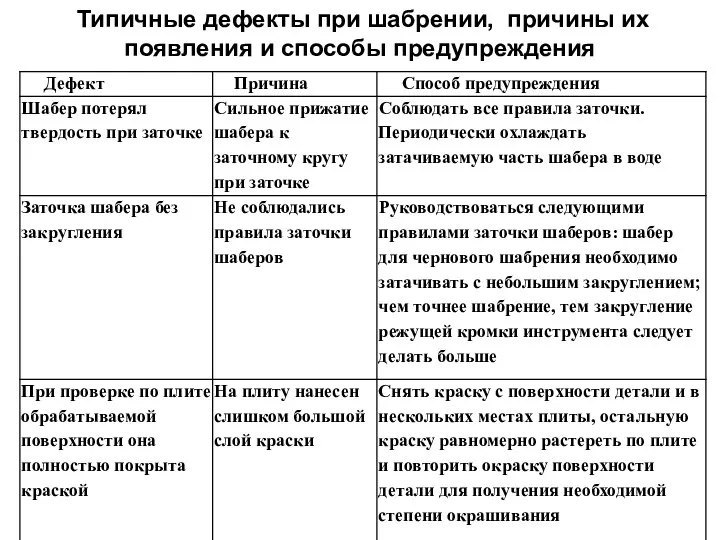

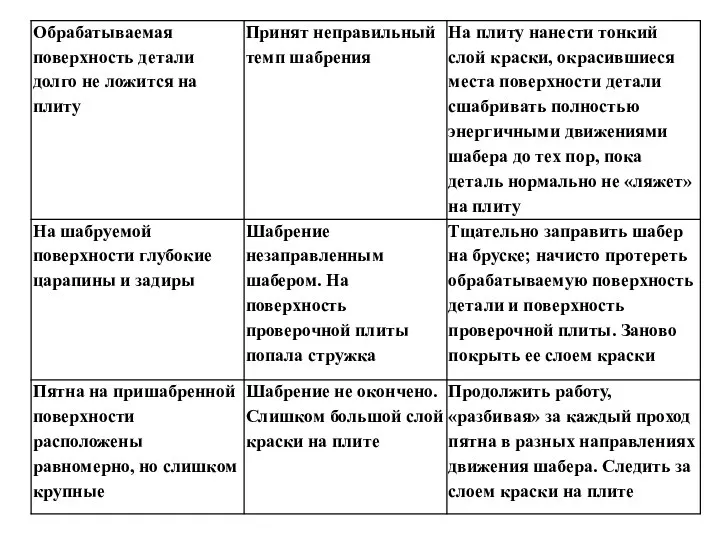

- 35. Типичные дефекты при шабрении, причины их появления и способы предупреждения

- 36. Продолжение 4 вопроса

- 38. Скачать презентацию

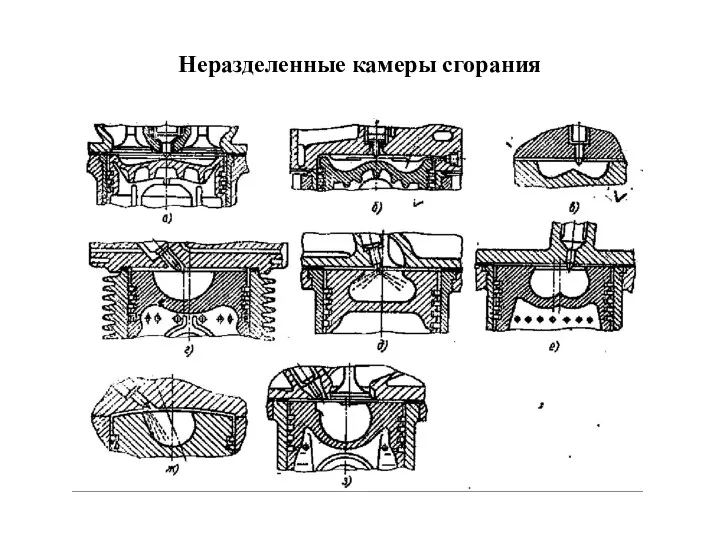

Неразделенные камеры сгорания

Неразделенные камеры сгорания Радиовысотомеры

Радиовысотомеры Ядерный реактор. Получение радиоактивных изотопов и их применение

Ядерный реактор. Получение радиоактивных изотопов и их применение лк 3

лк 3 Свет. Источники света

Свет. Источники света Сверхпроводящие магнитные системы. Криогенные и сверхпроводящие электроэнергетические устройства. Лекция 11

Сверхпроводящие магнитные системы. Криогенные и сверхпроводящие электроэнергетические устройства. Лекция 11 Тепловое излучение

Тепловое излучение Изучение устройства ракеты

Изучение устройства ракеты Тұрғын үй мен қоғамдық ғимараттарда пайдаланылатын жасанды жарықтандырудың заманауи

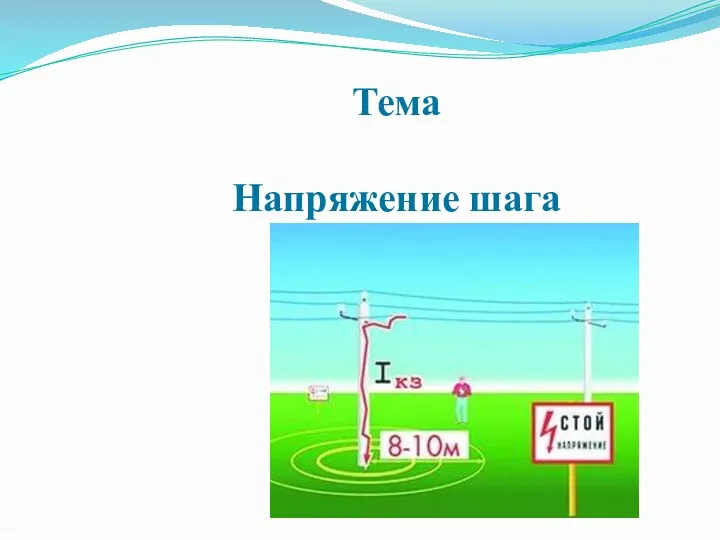

Тұрғын үй мен қоғамдық ғимараттарда пайдаланылатын жасанды жарықтандырудың заманауи Напряжение шага

Напряжение шага Фрикционные передачи

Фрикционные передачи Почему радуга разноцветная

Почему радуга разноцветная презентации к урокам физики и естествознания

презентации к урокам физики и естествознания Роль фізики в нашому житті

Роль фізики в нашому житті Приведение системы сил к данному центру

Приведение системы сил к данному центру Презентация к методическому семинару

Презентация к методическому семинару Виды ракетных двигателей и их использование при движении самолётов и запуске искусственных спутников земли

Виды ракетных двигателей и их использование при движении самолётов и запуске искусственных спутников земли Передача давления жидкостями и газами. Закон Паскаля

Передача давления жидкостями и газами. Закон Паскаля Ядерная геофизика

Ядерная геофизика Основы обработки конструкционных материалов. Опиливание металлов

Основы обработки конструкционных материалов. Опиливание металлов Микроволновая печь.(Презентация из конференции: Физика на кухне для кулинарного лиция)

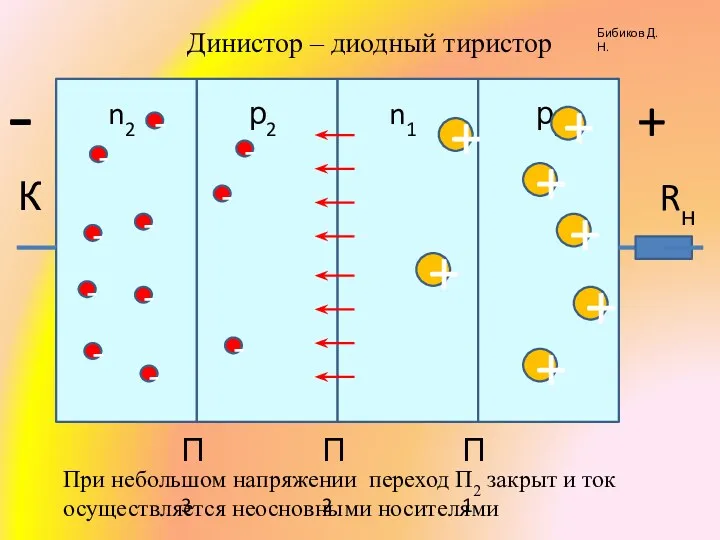

Микроволновая печь.(Презентация из конференции: Физика на кухне для кулинарного лиция) Тиристор

Тиристор Классификация методов спектрального анализа и схемы его проведения

Классификация методов спектрального анализа и схемы его проведения Зубчатые передачи

Зубчатые передачи Обоснование работ по гидроразрыву пласта на каменной площади Красноленинского месторождения

Обоснование работ по гидроразрыву пласта на каменной площади Красноленинского месторождения Энергия. Тест 10

Энергия. Тест 10 Оптика. Световая волна. (Лекция 15)

Оптика. Световая волна. (Лекция 15) Рентгеновское излучение

Рентгеновское излучение