Содержание

- 2. Детали машин – это дисциплина, изучающая основы расчета и конструирование деталей и узлов машин общего назначения

- 3. КЛАССИФИКАЦИЯ МАШИН энергетические машины ( предназначены для преобразования видов энергии: электродвигатели, турбины) информационные машины (предназначены для

- 4. Узел – сборочная единица, которую можно собирать отдельно от других составных частей изделия или изделия в

- 5. ОСНОВНЫЕ ТРЕБОВАНИЯ К МАШИНАМ Производительность долговечность точность экономичность технологичность надежность удобство и безопасность в обслуживании современный

- 6. прочность - способность деталей сопротивляться разрушению или эластическому деформированию под действием нагрузок. Различают статическую (нарушение статической

- 7. виброустойчивость – способность детали работать в заданном диапазоне режимов без недопустимых колебаний. Вибрации снижают качество работы

- 8. Большой экономический эффект дают унификация и стандартизация деталей, узлов и агрегатов. Унификация. Унификация состоит в многократном

- 9. Метод изменения линейных размеров При этом методе с целью получения различной производительности машин и агрегатов изменяют

- 10. Модифицирование Модифицированием называют переделку машины с целью приспособить ее к иным условиям работы, операциям и видам

- 11. Классификация механических передач вращательного движения (2 слайда): 1. По способу передачи движения от входного вала к

- 12. 1.2. Фрикционные передачи: 1.2.1. с непосредственным контактом тел вращения – фрикционные; 1.2.2. с гибкой связью -

- 13. 2.3. с перекрещивающимися осями - зубчатые - винтовые и коноидные, червячные, лобовые фрикционные со смещением ролика.

- 14. Главные характеристики передач (2 слайда): мощности на входном и выходном валах - Pвх, Pвых; и их

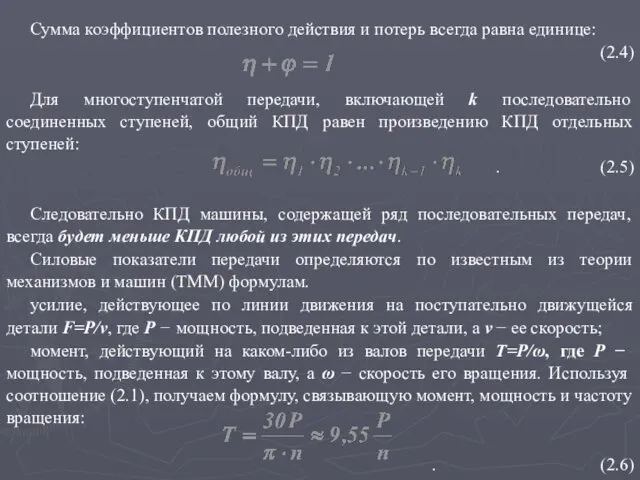

- 15. Сумма коэффициентов полезного действия и потерь всегда равна единице: (2.4) Для многоступенчатой передачи, включающей k последовательно

- 16. Окружная (касательная) скорость в любой точке вращающегося элемента (колеса, шкива, вала), лежащей на диаметре D этого

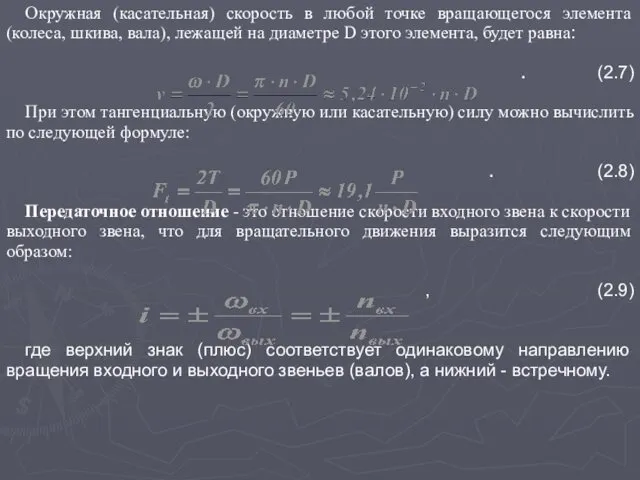

- 17. В технических расчетах (особенно прочностных) направление вращения чаще всего не имеет решающего значения. В таких расчетах

- 19. Скачать презентацию

Детали машин – это дисциплина, изучающая основы расчета и конструирование деталей

Детали машин – это дисциплина, изучающая основы расчета и конструирование деталей

Определение:

Машина – это устройство, выполняющее механические движения для преобразования энергии, материалов или информации с целью облегчения или замены физического и умственного труда.

В зависимости от вида передаваемой энергии передачи: механические, электрические, гидравлические, пневматические и т.п.

Механическая передача − устройство (механизм, агрегат), предназначенное для передачи энергии механического движения, как правило, с преобразованием его кинематических и силовых параметров, а иногда и самого вида движения.

Наибольшее распространение в технике получили механические передачи вращательного движения, которым в курсе деталей машин уделено основное внимание (далее под термином передача подразумевается, если это не оговорено особо, именно механическая передача вращательного движения).

КЛАССИФИКАЦИЯ МАШИН

энергетические машины ( предназначены для преобразования видов энергии: электродвигатели,

КЛАССИФИКАЦИЯ МАШИН

энергетические машины ( предназначены для преобразования видов энергии: электродвигатели,

информационные машины (предназначены для сбора, хранения, переработки и использования информации)

рабочие машины

транспортные (предназначены для перемещения изделий, грузов или людей: автомобили, самолеты)

технологические ( предназначены для изменения формы, размеров или внутренних свойств обрабатываемого предмета: станки, термические агрегаты)

В структурном отношении машина представляет собой единый комплекс механизмов, сборочных единиц (узлов) и деталей, обеспечивающих выполнения присущих функций.

Механизм – это система твердых тел, предназначенная для преобразования движения одного или нескольких тел в требуемые движения других тел.

Сборочная единица – изделие, составные части которого подлежат соединению между собой на предприятии изготовителе сборочными операциями.

Узел – сборочная единица, которую можно собирать отдельно от других составных

Узел – сборочная единица, которую можно собирать отдельно от других составных

а) подшипник качения

б) муфта упругая

Деталь – часть машины, изготовленная из одноименного на марке и наименованию материала без применения сборочных единиц.

а) вал

б) винт

в) заклепка

г) колесо зубчатое цилиндрическое

ОСНОВНЫЕ ТРЕБОВАНИЯ К МАШИНАМ

Производительность

долговечность

точность

экономичность

технологичность

надежность

удобство и безопасность в обслуживании

современный

ОСНОВНЫЕ ТРЕБОВАНИЯ К МАШИНАМ

Производительность

долговечность

точность

экономичность

технологичность

надежность

удобство и безопасность в обслуживании

современный

транспортабельность

При расчетах, конструировании и изготовлении машины должны соблюдать стандарты:

- международные (ISO)

- государственные (ГОСТы)

- отраслевые (ОСТы)

- предприятия (СТП)

прочность - способность деталей сопротивляться разрушению или эластическому деформированию под действием

прочность - способность деталей сопротивляться разрушению или эластическому деформированию под действием

Различают статическую (нарушение статической прочности обычно связано с перегрузками) и усталостную (вызываются длительными действиями переменных напряжений) прочность деталей. Повышают прочность за счет рациональной формы детали, устранения концентратов напряжений, применения поверхностного упрочнения.

жесткость – способность детали сопротивляться изменению формы и размеров под нагрузкой.

Жесткость деталей обеспечивает требуемую точность машины. Роль жесткости как критерия работоспособности непрерывно возрастает в связи с повышением быстроходности машин, снижения массы и габаритов деталей.

износостойкость – свойство материалов оказывать сопротивления изнашиванию.

Изнашивание – процесс разрушения поверхностных слоев при трении, заключающихся в отделении материала с поверхности детали и приводящий к постепенному изменению размеров, формы и состояния поверхности деталей. 85-90% машин выходит из строя в результате изнашивания!!!

Износ – результат процесса изнашивания.

теплостойкость – способность деталей работать в пределах заданных температур в течение установленного срока службы.

С увеличением температуры ухудшаются механические свойства материалов, снижаются вязкость смазочных материалов, увеличивается изнашивание, изменяются зазоры, возрастают динамические нагрузки

виброустойчивость – способность детали работать в заданном диапазоне режимов без недопустимых

виброустойчивость – способность детали работать в заданном диапазоне режимов без недопустимых

Вибрации снижают качество работы машин, вызывают дополнительные переменные напряжения в деталях, увеличивают шум. Особенно опасными являются колебания.

Виброустойчивость является критерием работоспособности машин, от которых требуется высокая плавность работы и малошумность. Выбор критерия работоспособности производится исходя из условий работы детали, ее конструкции и характера возможного разрушения

Долговечность - ето общее время, которое машина может отработать на номинальном режиме в условиях нормальной эксплуатации без существенного снижения основных расчетных параметров, при экономически приемлемой суммарной стоимости ремонтов. Иногда применяют понятие «ресурс машины» (время работы машины в часах до первого капитального ремонта).

Коэффициент машинного времени — отношение машинного времени hMaill (времени фактической работы) к сумме машинного и вспомогательного времени Ивсп (времени, затрачиваемого на установку и снятие изделий, настройку и регулировку машины, обслуживание и уход):

Коэффициент загрузки « - отношение продолжительности фактической работы машины к сумме фактической работы машины и холостого времени — простоев за тот же период, вызванных производственной невозможностью обеспечить полную загрузку машины:

Большой экономический эффект дают унификация и стандартизация деталей, узлов и агрегатов.

Унификация.

Большой экономический эффект дают унификация и стандартизация деталей, узлов и агрегатов.

Унификация.

Стандартизация - есть регламентирование конструкции и типоразмеров широко применяемых машиностроительных деталей, узлов и агрегатов.

Секционирование -заключается в разделении машины на одинаковые секции и образовании производных машин набором унифицированных секций.

Секционированию хорошо поддаются многие виды подъемно-транспортных устройств (ленточные, скребковые, цепные конвейеры). Секционирование в данном случае сводится к построению каркаса машин из секций и составлению машин различной длины с новым несущим полотном. Особенно просто секционируются машины со звеньевым несущим полотном (ковшовые элеваторы, пластинчатые конвейеры с полотном на основе втулочных роликовых цепей), у которых длину полотна можно изменять изъятием или добавлением звеньев.

Метод изменения линейных размеров

При этом методе с целью получения

Метод изменения линейных размеров

При этом методе с целью получения

Конвертирование

При методе конвертирования базовую машину или основные ее элементы используют для создания агрегатов различного назначения, иногда близких, а иногда различных по рабочему процессу. Примером конвертирования может служить перевод поршневых двигателей внутреннего сгорания с одного вида топлива на другой, с одного вида теплового процесса на другой (с цикла искрового зажигания на цикл с воспламенением от сжатия).

Компаундирование

Метод компаундирования (параллельного соединения машин или агрегатов) применяют с целью увеличения общей мощности или производительности установки. Соединяемые машины могут быть ил установлены рядом как независимые агрегаты, или связаны друг с другом синхронизирующими, транспортными и другими подобными устройствами, или, наконец, конструктивно объединены в один агрегат.

Модифицирование

Модифицированием называют переделку машины с целью приспособить ее к иным условиям

Модифицирование

Модифицированием называют переделку машины с целью приспособить ее к иным условиям

Модифицирование машины для работы в различных климатических условиях сводится преимущественно к замене материалов. В машинах, работающих в условиях жаркого и влажного климата (машины тропического исполнения), применяют коррозионностойкие сплавы; в машинах, эксплуатируемых в областях с суровым климатом (машины арктического исполнения),—хладостойкие материалы; системы смазки приспосабливают к работе при низких температурах.

Агрегатирование

Агрегатирование заключается в создании машин путем сочетания унифицированных агрегатов, представляющих собой автономные узлы, устанавливаемые в различном числе и комбинациях на общей станине.

Наиболее полное отражение этот принцип получил в конструкции агрегатных металлообрабатывающих станков. Такие станки создают на основе унифицированных блоков (основные блоки, механизмы синхронизации, поворотные столы, корпуса общего назначения, станины, тумбы, вспомогательные узлы, системы подачи смазочно-охлаждаюших жидкостей).

Большая часть изделия в процессе обработки остается неподвижной. К нему с разных сторон подводят соответствующим образом настроенные блоки; операции обработки происходят одновременно, что ускоряет технологический процесс.

Классификация механических передач вращательного движения (2 слайда):

1. По способу передачи движения

Классификация механических передач вращательного движения (2 слайда):

1. По способу передачи движения

1.1. Передачи зацеплением:

1.1.1. с непосредственным контактом тел вращения − зубчатые, червячные, винтовые;

1.1.2. с гибкой связью − цепные, зубчато-ременные.

1.2. Фрикционные передачи:

1.2.1. с непосредственным контактом тел вращения – фрикционные;

1.2.2. с гибкой связью - ременные.

2. По взаимному расположению валов в пространстве:

2.1. с параллельными осями валов − зубчатые с цилиндрическими колесами, фрикционные с цилиндрическими роликами, цепные;

2.2. с пересекающимися осями валов - зубчатые и фрикционные конические, фрикционные лобовые;

2.3. с перекрещивающимися осями - зубчатые - винтовые и коноидные, червячные, лобовые фрикционные со смещением ролика.

3. По характеру изменения угловой скорости выходного вала по отношению к входному: редуцирующие (понижающие) и мультиплицирующие (повышающие).

1.2. Фрикционные передачи:

1.2.1. с непосредственным контактом тел вращения – фрикционные;

1.2.2. с

1.2. Фрикционные передачи:

1.2.1. с непосредственным контактом тел вращения – фрикционные;

1.2.2. с

2. По взаимному расположению валов в пространстве:

2.1. с параллельными осями валов − зубчатые с цилиндрическими колесами, фрикционные с цилиндрическими роликами, цепные;

2.2. с пересекающимися осями валов - зубчатые и фрикционные конические, фрикционные лобовые;

2.3. с перекрещивающимися осями - зубчатые - винтовые и коноидные, червячные,

2.3. с перекрещивающимися осями - зубчатые - винтовые и коноидные, червячные,

3. По характеру изменения угловой скорости выходного вала по отношению к входному: редуцирующие (понижающие) и мультиплицирующие (повышающие).

4. По характеру изменения передаточного отношения (числа): передачи с постоянным (неизменным) передаточным отношением и передачи с переменным передаточным отношением, изменяемым или по величине, или по направлению или и то и другое вместе.

5. По подвижности осей и валов: с неподвижными осями валов − рядовые передачи (коробки скоростей, редукторы), передачи с подвижными осями валов (планетарные передачи, вариаторы с поворотными роликами).

6. По количеству ступеней преобразования движения: одно-, двух-, трех-, и многоступенчатые.

7. По конструктивному оформлению: закрытые и открытые (бескорпусные).

Главные характеристики передач (2 слайда):

мощности на входном и выходном валах -

Главные характеристики передач (2 слайда):

мощности на входном и выходном валах -

и их скорости вращения ωвх, ωвых или частоты вращения - nвх и nвых.

Соотношение между частотой вращения n (общепринятая размерность 1/мин) и угловой скоростью ω (размерность в системе SI 1/с) выражается следующим образом:

и (2.1)

Отношение мощности на выходном валу передачи Pвых (полезной мощности) к мощности Pвх, подведенной к входному валу (затраченной), называют коэффициентом полезного действия (КПД):

(2.2)

Отношение потерянной в механизме (машине) мощности (Pвх - Pвых) к ее входной мощности называют коэффициентом потерь:

(2.3)

Сумма коэффициентов полезного действия и потерь всегда равна единице:

(2.4)

Для многоступенчатой передачи,

Сумма коэффициентов полезного действия и потерь всегда равна единице:

(2.4)

Для многоступенчатой передачи,

. (2.5)

Следовательно КПД машины, содержащей ряд последовательных передач, всегда будет меньше КПД любой из этих передач.

Силовые показатели передачи определяются по известным из теории механизмов и машин (ТММ) формулам.

усилие, действующее по линии движения на поступательно движущейся детали F=P/v, где P − мощность, подведенная к этой детали, а v − ее скорость;

момент, действующий на каком-либо из валов передачи T=P/ω, где P − мощность, подведенная к этому валу, а ω − скорость его вращения. Используя соотношение (2.1), получаем формулу, связывающую момент, мощность и частоту вращения:

. (2.6)

Окружная (касательная) скорость в любой точке вращающегося элемента (колеса, шкива, вала),

Окружная (касательная) скорость в любой точке вращающегося элемента (колеса, шкива, вала),

. (2.7)

При этом тангенциальную (окружную или касательную) силу можно вычислить по следующей формуле:

. (2.8)

Передаточное отношение - это отношение скорости входного звена к скорости выходного звена, что для вращательного движения выразится следующим образом:

, (2.9)

где верхний знак (плюс) соответствует одинаковому направлению вращения входного и выходного звеньев (валов), а нижний - встречному.

В технических расчетах (особенно прочностных) направление вращения чаще всего не имеет

В технических расчетах (особенно прочностных) направление вращения чаще всего не имеет

. (2.10)

В многоступенчатой передаче с последовательным расположением k ступеней (что чаще всего наблюдается в технике) передаточное число и передаточное отношение определяются следующими выражениями:

. (2.11)

Среди множества разнообразных передач вращательного движения достаточно простыми конструктивно (по устройству) являются передачи с гибкой связью, принцип работы которых строится на использовании сил трения или зубчатого зацепления − это ременные передачи.

Презентация Формирование универсальных учебных действий при изучении темы Давление твёрдых тел. жидкостей и газов

Презентация Формирование универсальных учебных действий при изучении темы Давление твёрдых тел. жидкостей и газов Что такое электричество?

Что такое электричество? Абсолютно твёрдое тело

Абсолютно твёрдое тело Двигатель Mercedes 2. Топливная система

Двигатель Mercedes 2. Топливная система Глава 3. Работа и энергия. Тема §1. Энергия, работа, мощность

Глава 3. Работа и энергия. Тема §1. Энергия, работа, мощность Волновые явления вблизи границы раздела сред. Плоские ЭВМ в неограниченных средах. Лекция 9

Волновые явления вблизи границы раздела сред. Плоские ЭВМ в неограниченных средах. Лекция 9 Тепловое излучение. Глава 5

Тепловое излучение. Глава 5 Материаловедение

Материаловедение Автоматизация управления в системах отопления

Автоматизация управления в системах отопления Устройство и принцип действия холодильника

Устройство и принцип действия холодильника Источники и приемники оптического излучения

Источники и приемники оптического излучения Электроемкость. Конденсаторы. Энергия заряженного конденсатора

Электроемкость. Конденсаторы. Энергия заряженного конденсатора Голография

Голография Элементы теории атомного ядра

Элементы теории атомного ядра Деятельностный подход в преподавании физики, как средство повышения качества знаний учащихся

Деятельностный подход в преподавании физики, как средство повышения качества знаний учащихся Обобщающий урок-игра по физике, 9 класс

Обобщающий урок-игра по физике, 9 класс План трассы. Вписывание круговых кривых с переходными кривыми

План трассы. Вписывание круговых кривых с переходными кривыми Stress analysis versus modes of fracture in composites

Stress analysis versus modes of fracture in composites Типы оптических спектров. Спектральный анализ

Типы оптических спектров. Спектральный анализ Инфрақызыл и раман спектроскопия

Инфрақызыл и раман спектроскопия През.ЮА.МС11-21

През.ЮА.МС11-21 Сравнительная характеристика постоянного электрического и постоянного магнитного поля

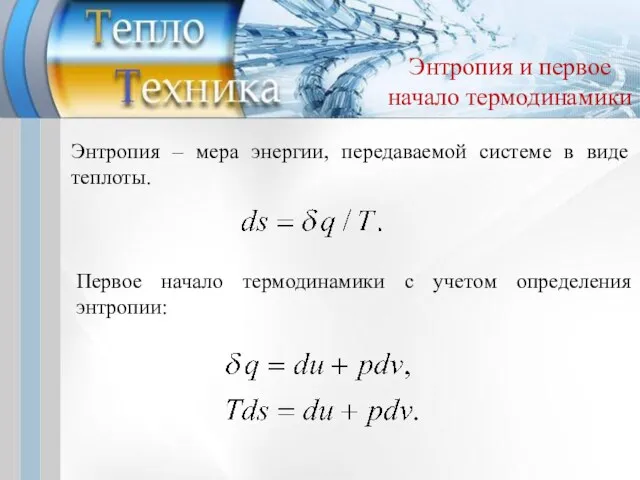

Сравнительная характеристика постоянного электрического и постоянного магнитного поля Теплотехника. Энтропия и первое начало термодинамики. (Лекция 4)

Теплотехника. Энтропия и первое начало термодинамики. (Лекция 4) Измерение сопротивления и тангенса изоляции

Измерение сопротивления и тангенса изоляции Постоянный электрический ток. Решение задач повышенной сложности по физике

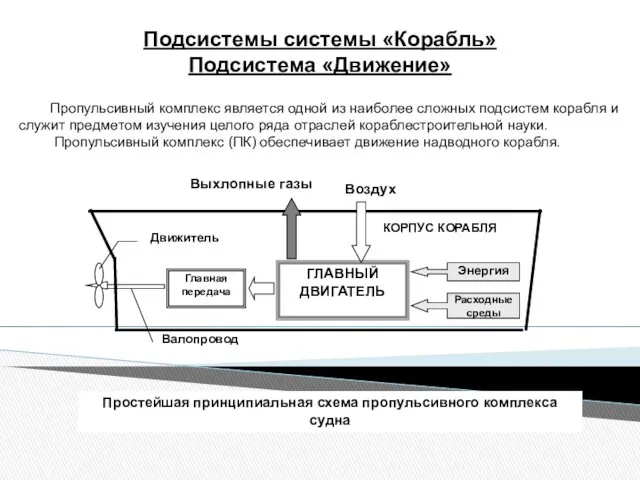

Постоянный электрический ток. Решение задач повышенной сложности по физике Подсистемы системы Корабль. Подсистема Движение

Подсистемы системы Корабль. Подсистема Движение Определение частоты вращения и крутящих моментов на всех валах привода и подбор электродвигателя

Определение частоты вращения и крутящих моментов на всех валах привода и подбор электродвигателя Новая тория прочности - механика разрушения

Новая тория прочности - механика разрушения