Содержание

- 2. Заливання рідким металом 1-опорний коток; 2- кокіль 3-ливкова система 4 - опока

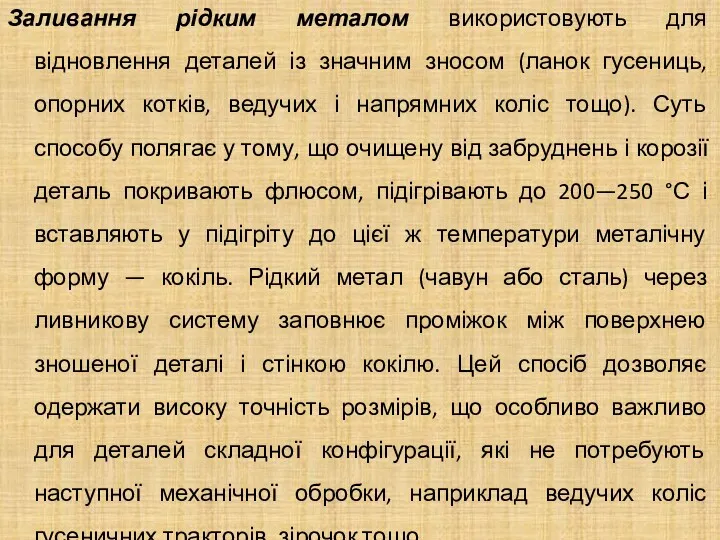

- 3. Заливання рідким металом використовують для відновлення деталей із значним зносом (ланок гусениць, опорних котків, ведучих і

- 4. Якість сплавлення поліпшується при збільшенні шорсткості поверхні. Для цього на відновлюваних поверхнях нарізають канавки або різьбу,

- 5. Індукційне наплавлення. Розплавлений метал можна отримати безпосередньо на поверхні наплавлюваних деталей. Для цього присадний метал у

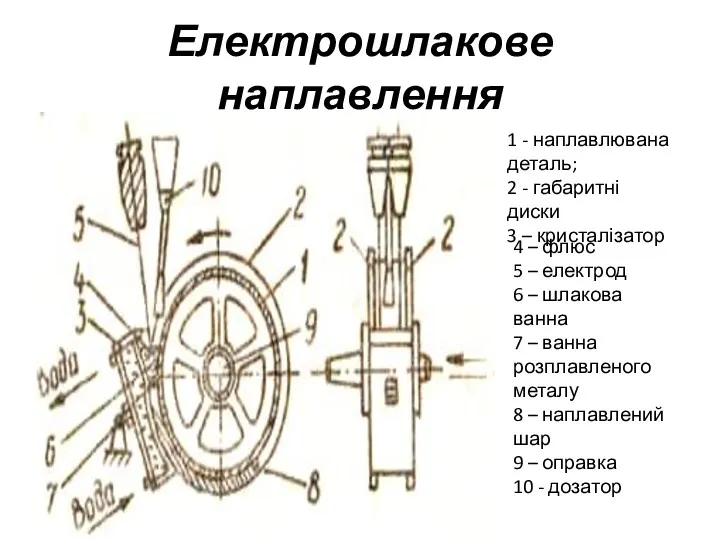

- 6. Електрошлакове наплавлення 4 – флюс 5 – електрод 6 – шлакова ванна 7 – ванна розплавленого

- 7. Наплавлювану деталь 1 встановлюють на пристрій для обертання між габаритними дисками 2. Диски виготовлені з міді

- 9. Скачать презентацию

Теплопроводность. Опыт теплопроводности

Теплопроводность. Опыт теплопроводности ИКТ на уроках физики

ИКТ на уроках физики Давление твердых тел, жидкостей и газов. Своя игра по физике

Давление твердых тел, жидкостей и газов. Своя игра по физике Адаптивные подвески автомобиля

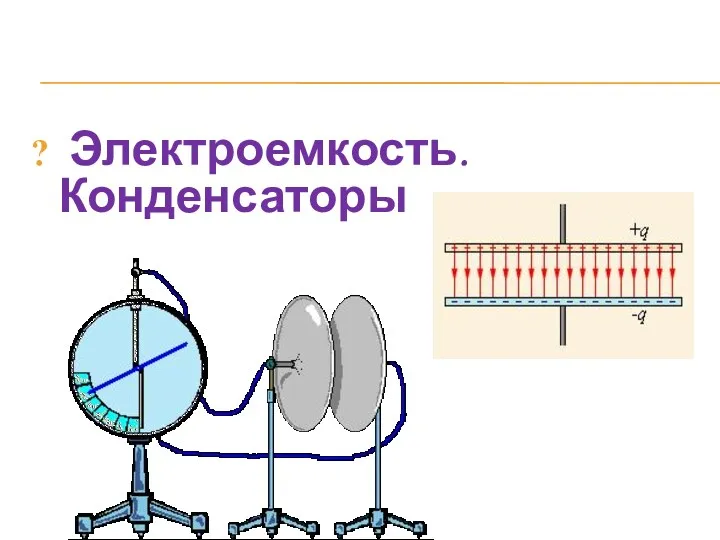

Адаптивные подвески автомобиля Электроемкость. Конденсаторы

Электроемкость. Конденсаторы Материал и конструкция рабочих колес гидромашин

Материал и конструкция рабочих колес гидромашин Резание металла ручной слесарной ножовкой

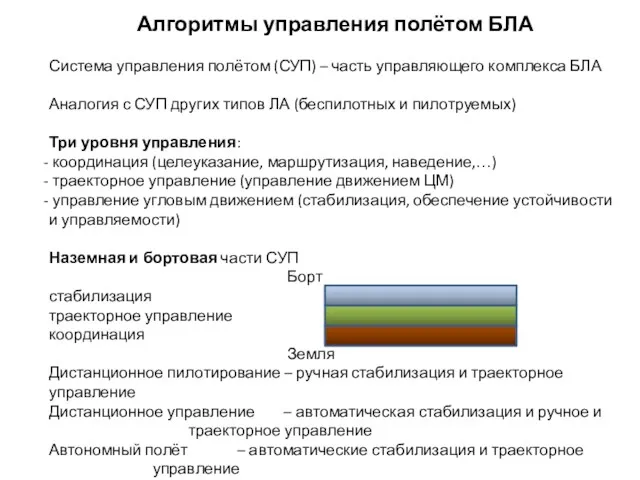

Резание металла ручной слесарной ножовкой Алгоритмы управления полётом БЛА. Система управления полётом (СУП)

Алгоритмы управления полётом БЛА. Система управления полётом (СУП) Презентация к уроку Получение и передача переменного электрического тока. Трансформатор

Презентация к уроку Получение и передача переменного электрического тока. Трансформатор Моточные изделия. Катушка индуктивности

Моточные изделия. Катушка индуктивности Инфракрасное, ультрафиолетовое и рентгеновское излучения. Их свойства и применение

Инфракрасное, ультрафиолетовое и рентгеновское излучения. Их свойства и применение Направление тока и направление линий его магнитного поля

Направление тока и направление линий его магнитного поля Үйкеліс күші

Үйкеліс күші Механические свойства материалов. Диаграммы растяжения и сжатия. (Лекция 4)

Механические свойства материалов. Диаграммы растяжения и сжатия. (Лекция 4) Специальная теория относительности

Специальная теория относительности §9. Сложное движение точки

§9. Сложное движение точки Рух тіла під дією кількох сил. Розв’язування задач. Урок 76

Рух тіла під дією кількох сил. Розв’язування задач. Урок 76 Ығысу Тогы. Максвелдің екінші теңдеуі

Ығысу Тогы. Максвелдің екінші теңдеуі Течение вязких жидкостей

Течение вязких жидкостей Уроки настоящего 2019-2020. Цикл 2. Модуль 1. Тезаурус

Уроки настоящего 2019-2020. Цикл 2. Модуль 1. Тезаурус Physics basics (Unit 1)

Physics basics (Unit 1) Виды износа

Виды износа Поля допусков отверстий и валов. Тема 8

Поля допусков отверстий и валов. Тема 8 Тесты по физике

Тесты по физике Ходовая часть танка. Тема 13

Ходовая часть танка. Тема 13 Учебно-методическое пособие Тесты по физике 11 класс

Учебно-методическое пособие Тесты по физике 11 класс Сварные и паяные соединения

Сварные и паяные соединения Автомобильные двигатели. Тема 2

Автомобильные двигатели. Тема 2