Содержание

- 2. Основные сведения о гальваническом осаждении металлов. Гальванические покрытия получают из электролитов, (водных растворов солей тех металлов,

- 3. Применяют растворимые и нерастворимые аноды. Растворимые - изготавливают из металла, который осаждается на детали. Нерастворимые -

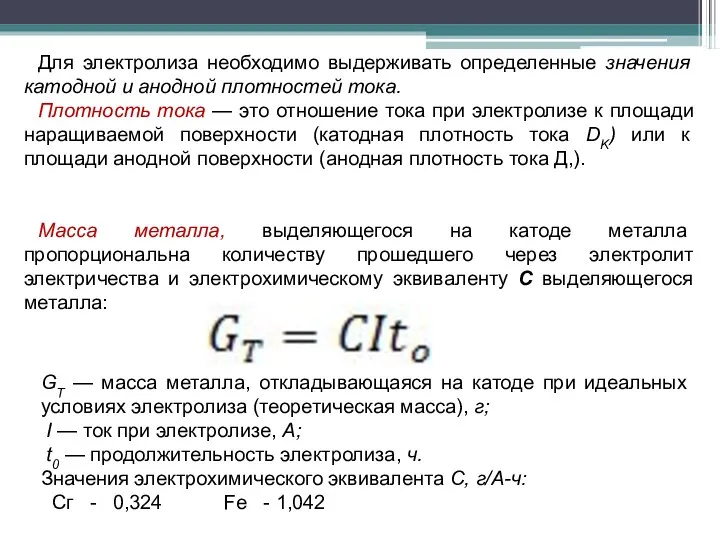

- 4. Для электролиза необходимо выдерживать определенные значения катодной и анодной плотностей тока. Плотность тока — это отношение

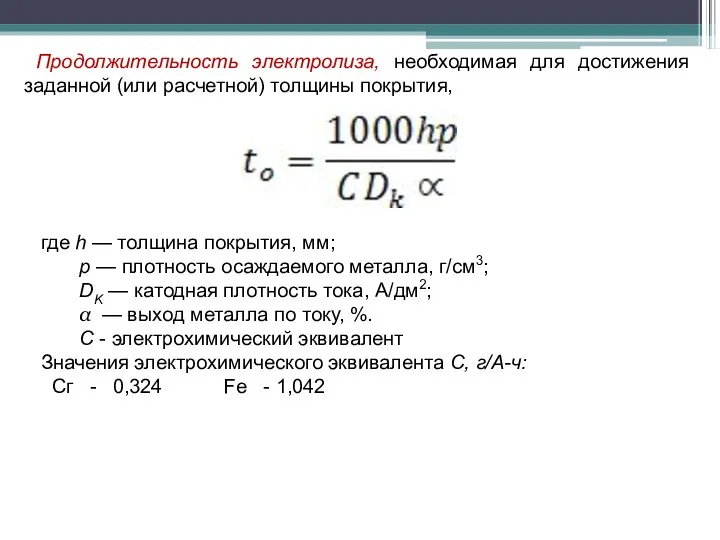

- 5. Продолжительность электролиза, необходимая для достижения заданной (или расчетной) толщины покрытия, где h — толщина покрытия, мм;

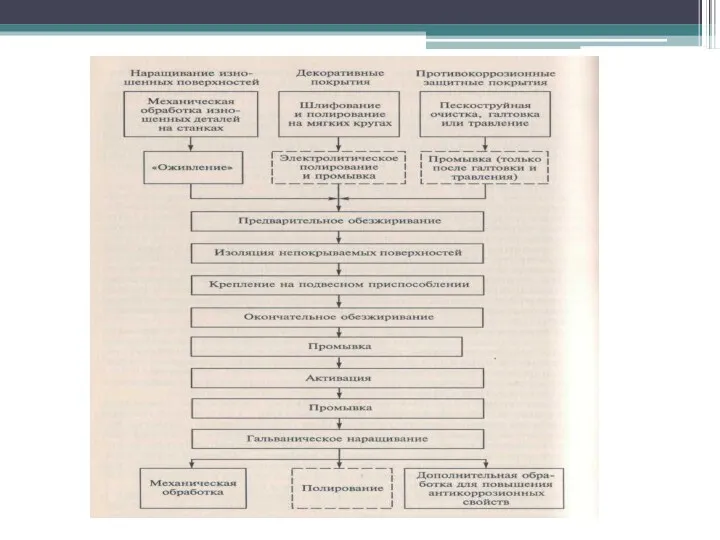

- 6. Технологический процесс гальванического нанесения покрытий. Основные этапы: подготовка детали к гальваническому нанесению покрытий; гальваническое нанесение покрытия;

- 7. Подготовка деталей включает в себя следующие операции: механическая обработка поверхностей, подлежащих наращиванию, очистка деталей от загрязнений

- 9. Предварительная механическая обработка цели: - придать поверхностям правильную геометрическую форму, - требуемую шероховатость поверхности, Обычно детали

- 10. Активация обезжиренных поверхностей деталей производится непосредственно перед нанесением покрытия для удаления тонких окисных пленок. Активация проводится

- 11. Обработка деталей после нанесения гальванического покрытия включает в себя: нейтрализацию детали от остатков электролита, промывку деталей

- 12. Хромирование. В ремонтном производстве хромирование выполняется для: - компенсации износа поверхностей деталей, - для их упрочнения,

- 13. Процесс хромирования имеет недостатки: низкий выход хрома по току (12...16%), малую производительность процесса (0,01...0,03 мм/ч), восстанавливает

- 14. Хромирование отличаются от других гальванических процессов: - по составу электролита, - и по условиям протекания процесса.

- 15. Специальные процессы хромирования. Пористое хромирование. Применяют для повышения износостойкости деталей, работающих при больших давлениях и температурах

- 16. Железнение (осталивание). Процесс представляет собой осаждение железа на ремонтируемую поверхность детали в водных растворах солей железа.

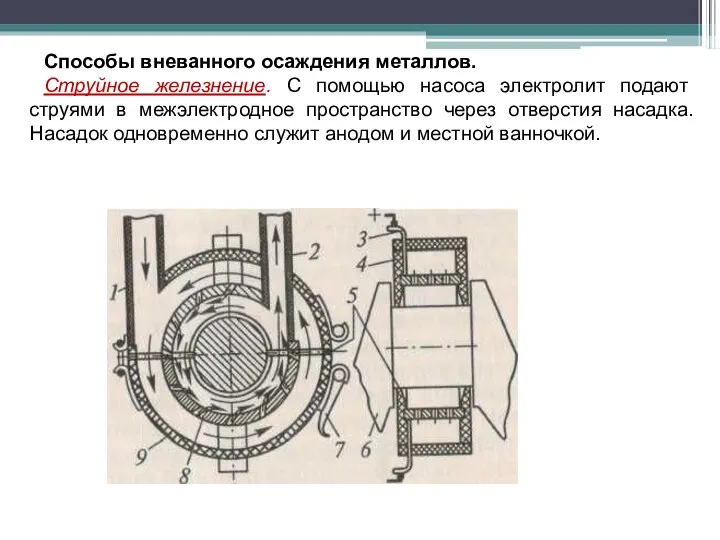

- 17. Способы вневанного осаждения металлов. Струйное железнение. С помощью насоса электролит подают струями в межэлектродное пространство через

- 18. Струйное хромирование.

- 19. Проточное железнение. В центр устанавливают анод 2 и прокачивают насосом электролит. Анод и деталь неподвижны. При

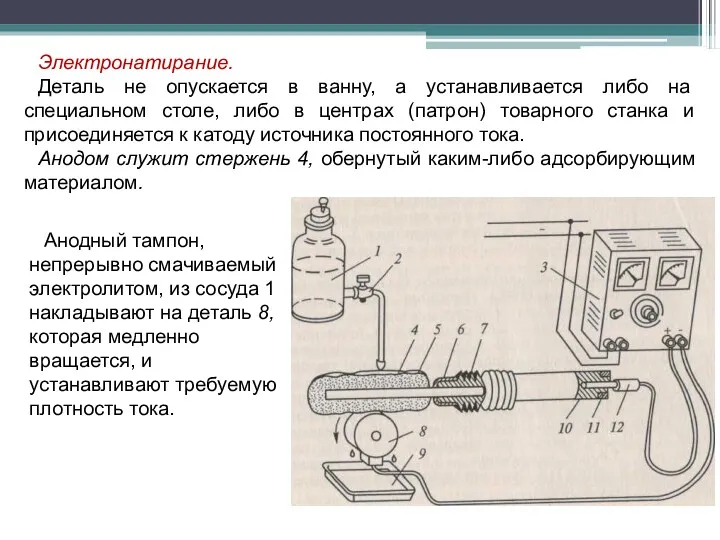

- 20. Электронатирание. Деталь не опускается в ванну, а устанавливается либо на специальном столе, либо в центрах (патрон)

- 21. Защитно-декоративные покрытия Цинкование. Применяют главным образом для защиты деталей из черных металлов от коррозии. В ремонтном

- 22. Никелирование. Применяют для покрытия металлов — стали, меди, латуни, цинка, алюминия. Никель применяют в качестве защитного

- 23. Меднение. Электролитическое меднение применяют для: - предохранения поверхностей стальных деталей от спекания при воздействии высоких температур

- 24. Химические процессы противокоррозионной защиты деталей. Оксидирование стальных деталей – процесс, при котором образуются прочные окисные пленки.

- 25. Фосфатирование – процесс, при котором образуются прочные пленки, состоящие из нерастворимых солей фосфорной кислоты. Толщина фосфатных

- 26. Оксидофосфатирование (оксидирование в кислых растворах), - химический процесс, при котором получают оксидофосфатные пленки, противокоррозионные, адгезионные и

- 27. Производственная санитария и техника безопасности Требования к гальваническим участкам: Помещения должны быть отделены от остальных цехов

- 28. Приточно-вытяжная вентиляция должна быть исправной, - включать не позже чем за 15 мин до начала работы,

- 29. К работе в гальванических цехах и отделениях допускаются рабочие в возрасте не моложе 18 лет, прошедшие

- 30. Приготовлять, корректировать и фильтровать электролиты нужно при включенной вентиляции. При разбавлении кислот надо обязательно лить кислоту

- 32. Скачать презентацию

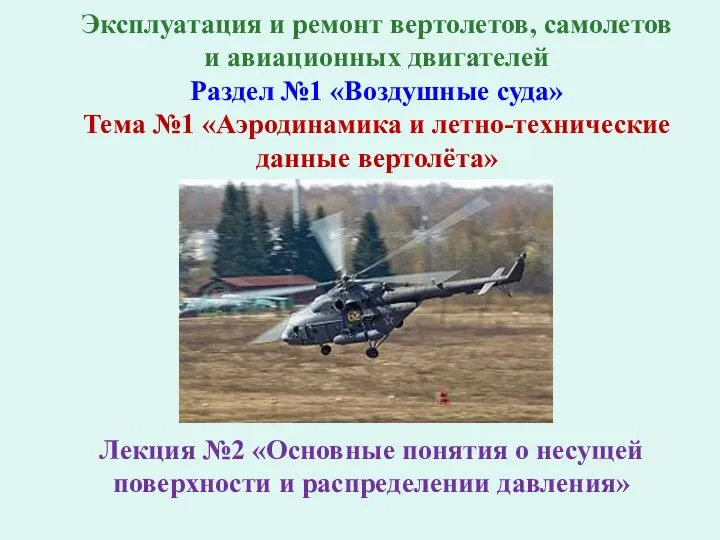

Аэродинамика и летно-технические данные вертолёта. Тема №1. Основные понятия о несущей поверхности. Лекция №2

Аэродинамика и летно-технические данные вертолёта. Тема №1. Основные понятия о несущей поверхности. Лекция №2 Нормативные документы. Защита от шума. Проектирование звукоизоляции ограждающих конструкций жилых и общественных зданий

Нормативные документы. Защита от шума. Проектирование звукоизоляции ограждающих конструкций жилых и общественных зданий Базовые механизмы каракури. Основные элементы малой механизации

Базовые механизмы каракури. Основные элементы малой механизации Модель урока по теме Тела и их взаимодействие. Инерциальное движение.

Модель урока по теме Тела и их взаимодействие. Инерциальное движение. Протипожежна та аварійно-рятувальна техніка. Улаштування і технічне обслуговування агрегатів силової передачі (9)

Протипожежна та аварійно-рятувальна техніка. Улаштування і технічне обслуговування агрегатів силової передачі (9) Разработка урока Закон сохранения импульса

Разработка урока Закон сохранения импульса Презентация к уроку: Физика и дорожная безопасность

Презентация к уроку: Физика и дорожная безопасность Обучение физике на основе индивидуального и дифференцированного подхода

Обучение физике на основе индивидуального и дифференцированного подхода Воздух и атмосфера

Воздух и атмосфера Замена электродвигателей СТД 8000 на электродвигатели марки Нидек на ЛПДС Чепурского АК Транснефть

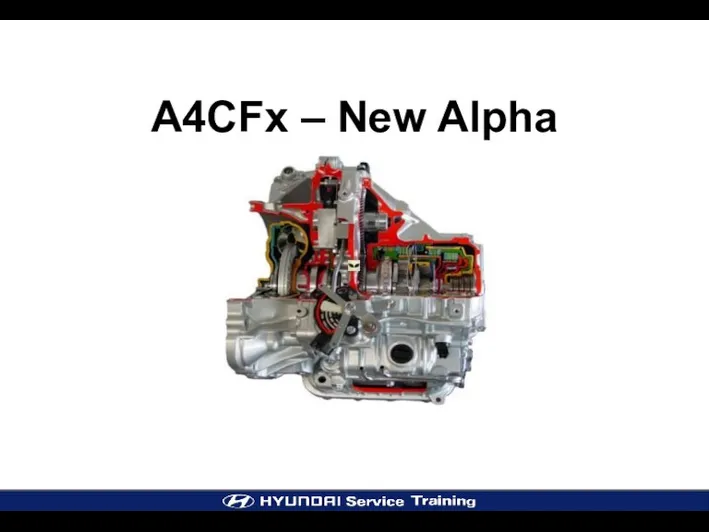

Замена электродвигателей СТД 8000 на электродвигатели марки Нидек на ЛПДС Чепурского АК Транснефть A4CFx – New Alpha. Power Train Variation Engine

A4CFx – New Alpha. Power Train Variation Engine Өлшеу қателіктері

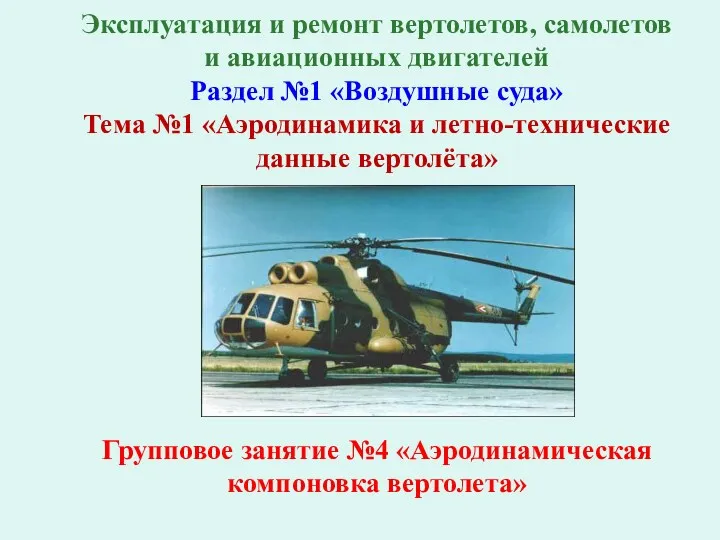

Өлшеу қателіктері Аэродинамика и летно-технические данные вертолёта. Тема №1. Аэродинамическая компоновка вертолета. Групповое занятие №4

Аэродинамика и летно-технические данные вертолёта. Тема №1. Аэродинамическая компоновка вертолета. Групповое занятие №4 Устройство автомобиля – шасси. Подвеска автомобиля

Устройство автомобиля – шасси. Подвеска автомобиля Электромагнитное поле

Электромагнитное поле Понятие о технической системе. 6 класс

Понятие о технической системе. 6 класс Диффузия

Диффузия Конструкция двигателя и рабочие процессы

Конструкция двигателя и рабочие процессы Что общего у этих сосудов?

Что общего у этих сосудов? Презентация Испарение и конденсация

Презентация Испарение и конденсация Равномерное прямолинейное движение

Равномерное прямолинейное движение Законы аэродинамики

Законы аэродинамики Глава 3. Работа и энергия. Тема §1. Энергия, работа, мощность

Глава 3. Работа и энергия. Тема §1. Энергия, работа, мощность Плавание тел (фгос)

Плавание тел (фгос) Установочная лекция для студентов 1го курса. ИБФО (ускоренная форма обучения)

Установочная лекция для студентов 1го курса. ИБФО (ускоренная форма обучения) Связь физики с различными сферами жизни

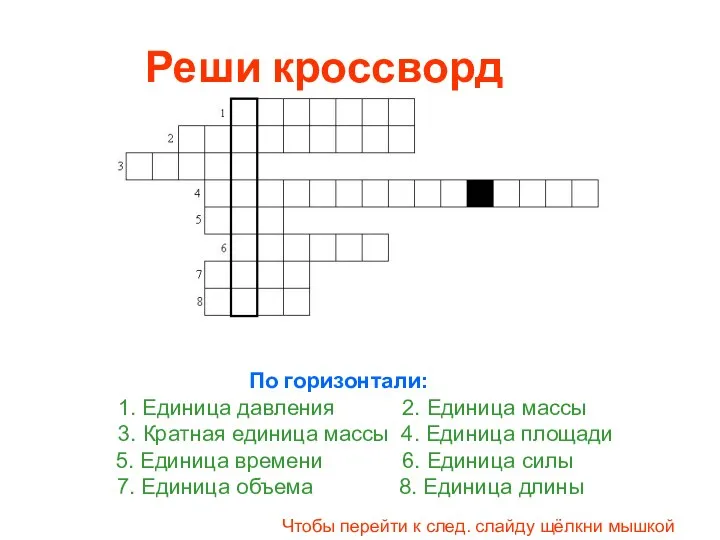

Связь физики с различными сферами жизни Прямолинейное равномерное и равнопеременное движение. Тест

Прямолинейное равномерное и равнопеременное движение. Тест Статические характеристики средств измерений. (Лекция 2)

Статические характеристики средств измерений. (Лекция 2)