Содержание

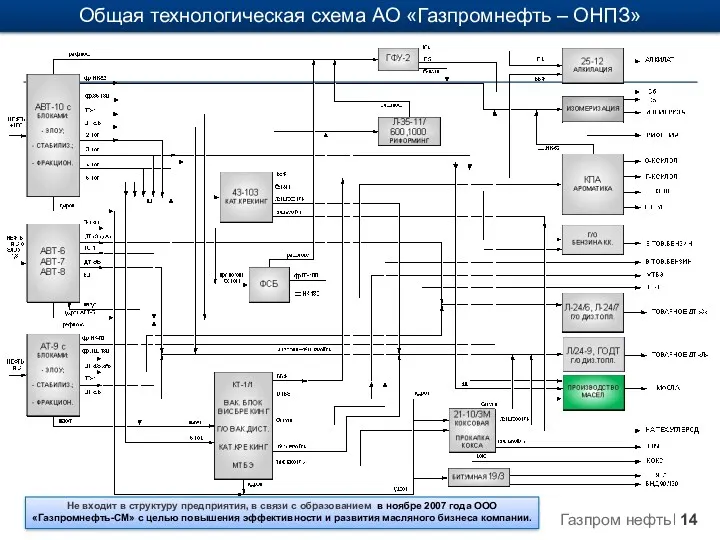

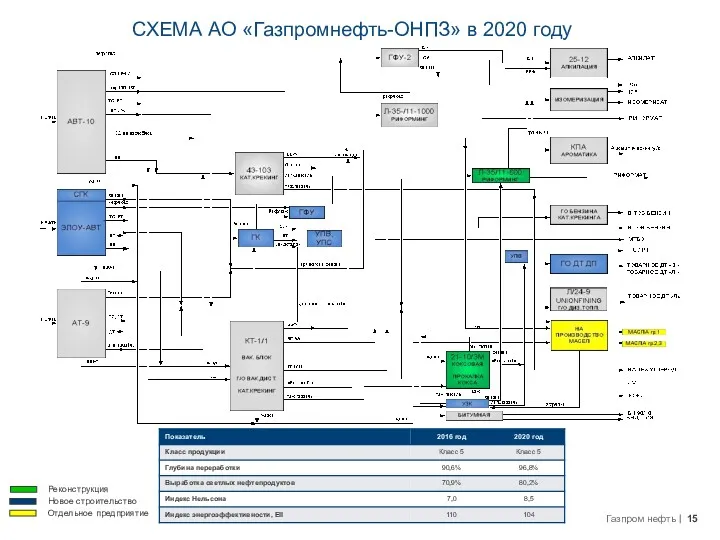

- 2. Краткая характеристика АО «Газпромнефть-ОНПЗ»; СОДЕРЖАНИЕ Ассортимент продукции выпускаемой в АО «Газпромнефть-ОНПЗ»; Общая технологическая схема АО «Газпромнефть-ОНПЗ»;

- 3. АО «Газпромнефть-ОНПЗ» - крупнейшее нефтеперерабатывающее предприятие ПАО «Газпром нефть». Общая площадь - 12,96 кв. км. Одна

- 4. Ассортимент выпускаемой продукции НЕФТЬ * - конденсат газовый стабильный КГС* Автомобильные бензины (БКК, изомеризат, риформат и

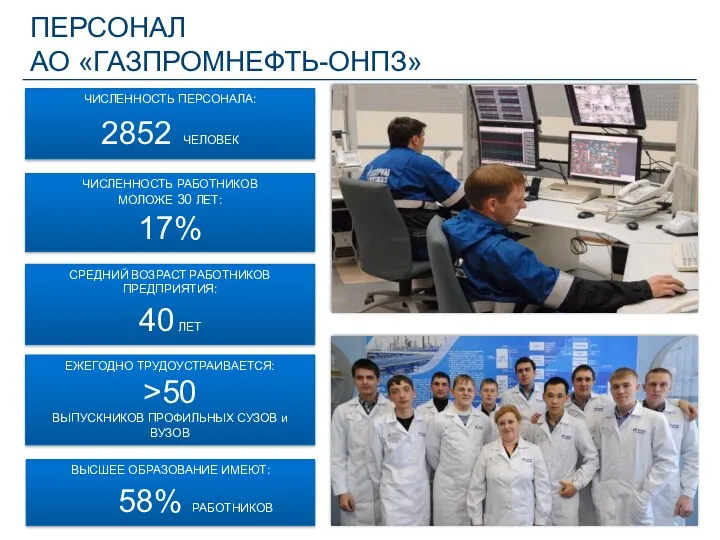

- 5. ПЕРСОНАЛ АО «ГАЗПРОМНЕФТЬ-ОНПЗ» ЧИСЛЕННОСТЬ ПЕРСОНАЛА: 2852 ЧЕЛОВЕК ЧИСЛЕННОСТЬ РАБОТНИКОВ МОЛОЖЕ 30 ЛЕТ: 17% СРЕДНИЙ ВОЗРАСТ РАБОТНИКОВ

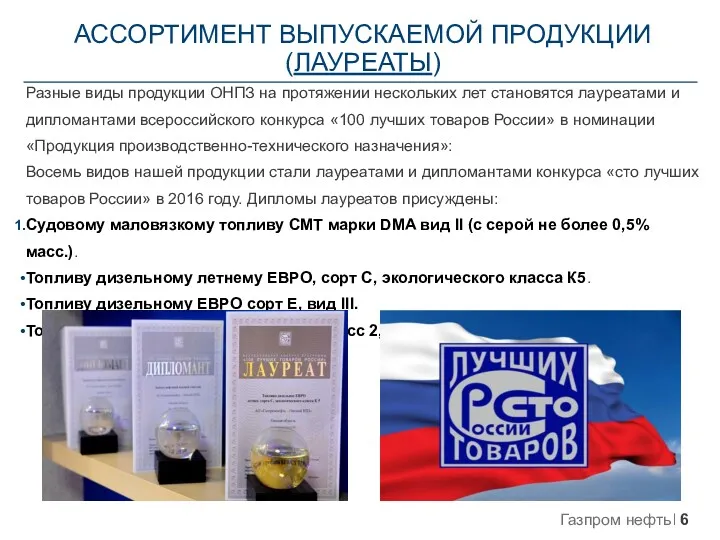

- 6. Разные виды продукции ОНПЗ на протяжении нескольких лет становятся лауреатами и дипломантами всероссийского конкурса «100 лучших

- 7. Серебряных дипломов конкурса удостоены выпускаемые Омским НПЗ: ортоксилол нефтяной высшего сорта, параксилол нефтяной высшей очистки, бензол

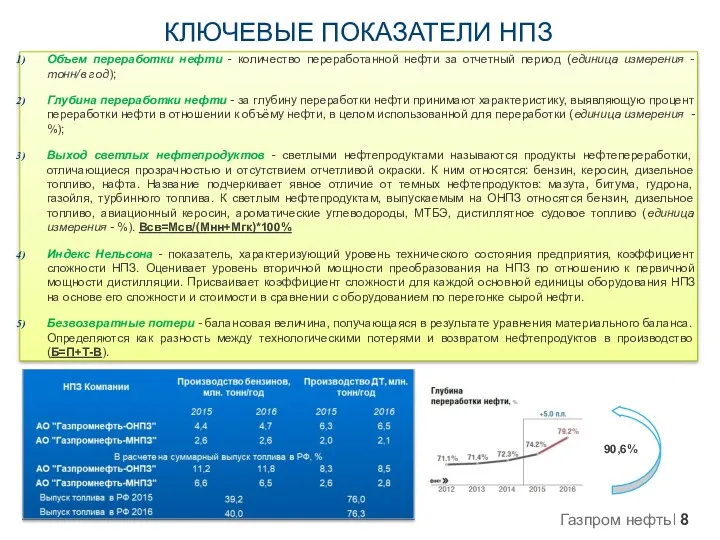

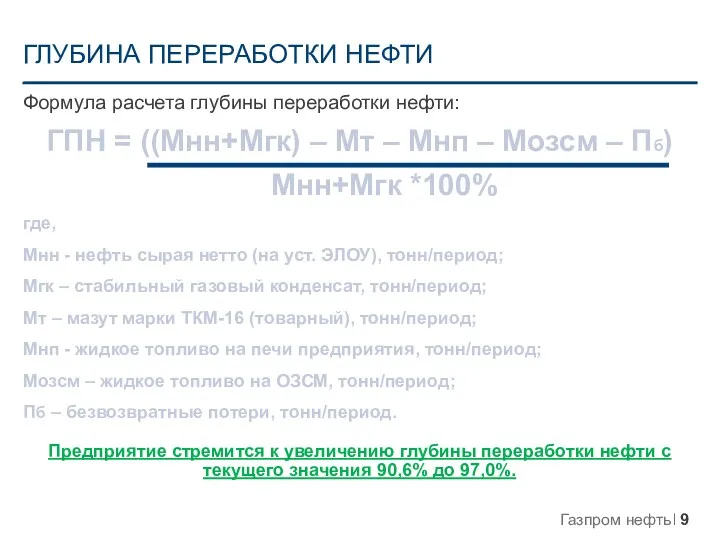

- 8. Объем переработки нефти - количество переработанной нефти за отчетный период (единица измерения - тонн/в год); Глубина

- 9. Формула расчета глубины переработки нефти: ГПН = ((Мнн+Мгк) – Мт – Мнп – Мозсм – Пб)

- 10. АО «ГАЗПРОМНЕФТЬ-ОНПЗ» - ОДИН ИЗ ЛИДЕРОВ НЕФТЕПЕРЕРАБОТКИ РОССИИ Ангарская НХК 20,48 70,9 91,72 10,4 Глубина переработки

- 11. АО «ГАЗПРОМНЕФТЬ-ОНПЗ» - ОДИН ИЗ ЛИДЕРОВ НЕФТЕПЕРЕРАБОТКИ РОССИИ 20,48 70,9 91,72 10,4 Данные ЦДУ ТЭК

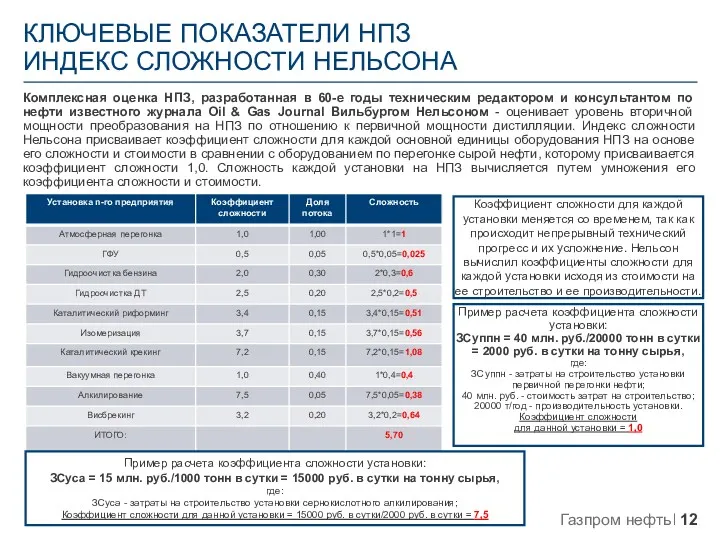

- 12. Комплексная оценка НПЗ, разработанная в 60-е годы техническим редактором и консультантом по нефти известного журнала Oil

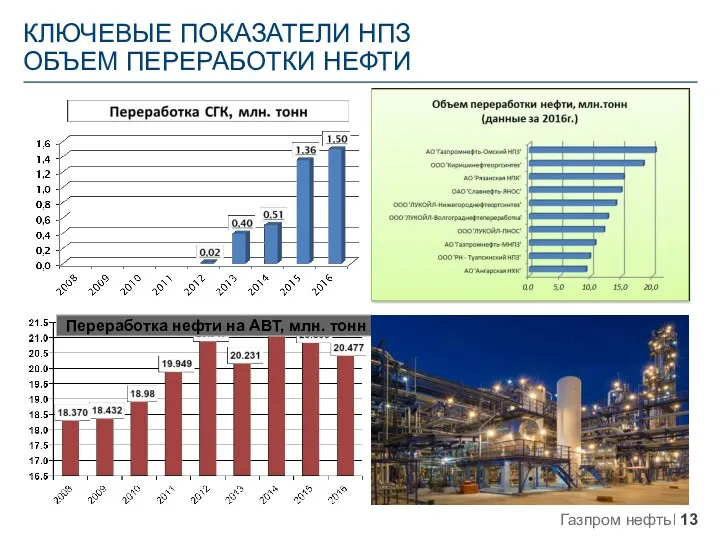

- 13. КЛЮЧЕВЫЕ ПОКАЗАТЕЛИ НПЗ ОБЪЕМ ПЕРЕРАБОТКИ НЕФТИ Переработка нефти на АВТ, млн. тонн

- 14. Общая технологическая схема АО «Газпромнефть – ОНПЗ» Не входит в структуру предприятия, в связи с образованием

- 15. стр. Реконструкция Новое строительство Отдельное предприятие СХЕМА АО «Газпромнефть-ОНПЗ» в 2020 году

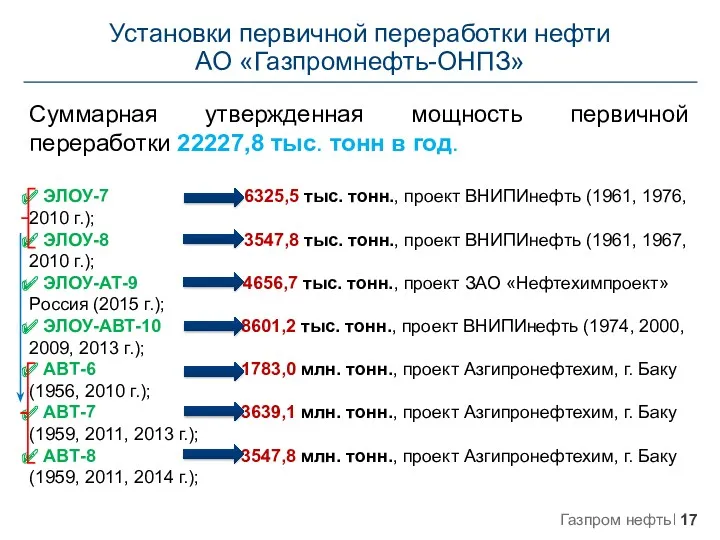

- 16. 1. Подготовка нефти к переработке (электрообессоливание и обезвоживание нефти). 2. Атмосферная перегонка нефти (ректификация при атмосферном

- 17. Суммарная утвержденная мощность первичной переработки 22227,8 тыс. тонн в год. ЭЛОУ-7 6325,5 тыс. тонн., проект ВНИПИнефть

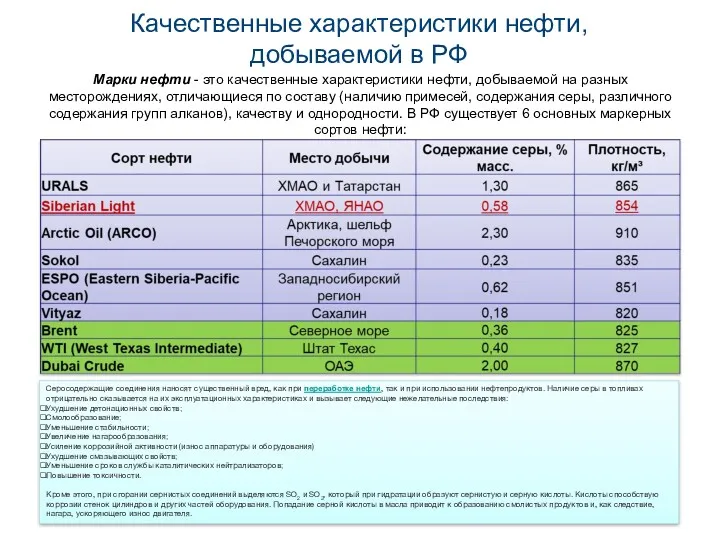

- 18. Качественные характеристики нефти, добываемой в РФ Марки нефти - это качественные характеристики нефти, добываемой на разных

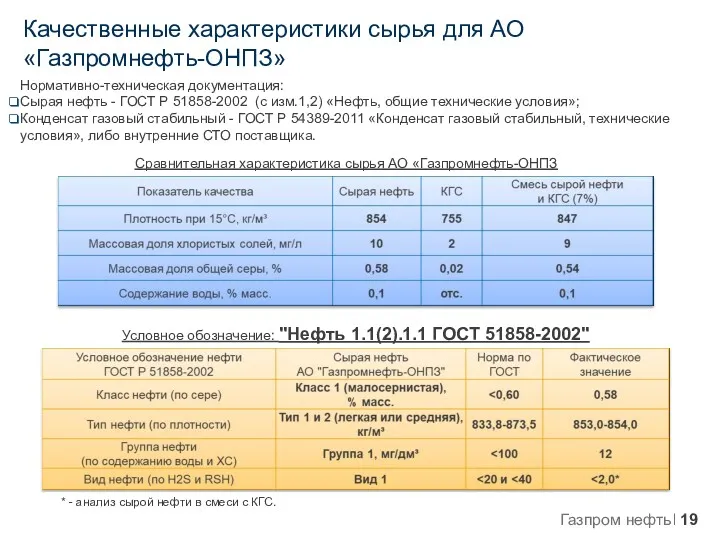

- 19. Качественные характеристики сырья для АО «Газпромнефть-ОНПЗ» Нормативно-техническая документация: Сырая нефть - ГОСТ Р 51858-2002 (с изм.1,2)

- 20. Конденсат газовый стабильный, белая нефть - ценное газохимическое сырье, которое используется в качестве добавки к сырой

- 21. Растворенные в воде соли (преимущественно хлориды) способствуют коррозии оборудования и трубопроводов вследствие гидролиза, протекающего с образованием

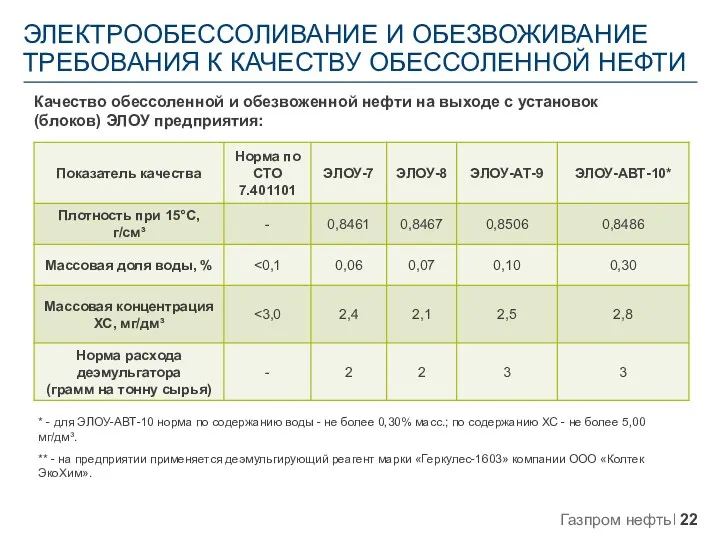

- 22. ЭЛЕКТРООБЕССОЛИВАНИЕ И ОБЕЗВОЖИВАНИЕ ТРЕБОВАНИЯ К КАЧЕСТВУ ОБЕССОЛЕННОЙ НЕФТИ * - для ЭЛОУ-АВТ-10 норма по содержанию воды

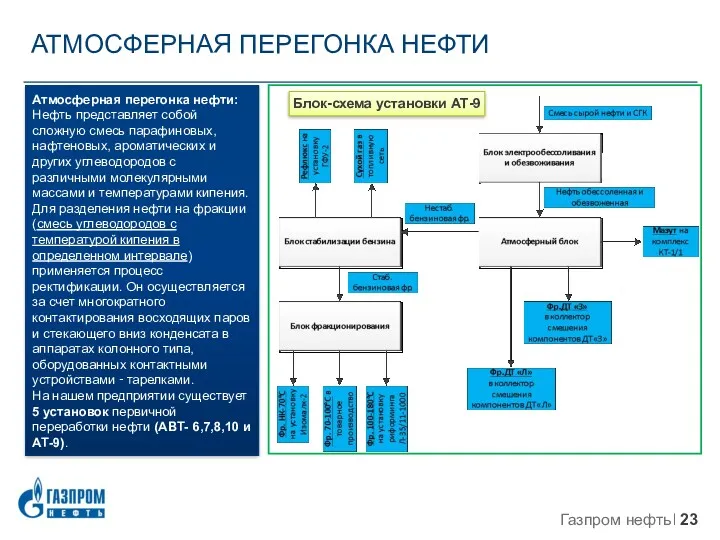

- 23. Атмосферная перегонка нефти: Нефть представляет собой сложную смесь парафиновых, нафтеновых, ароматических и других углеводородов с различными

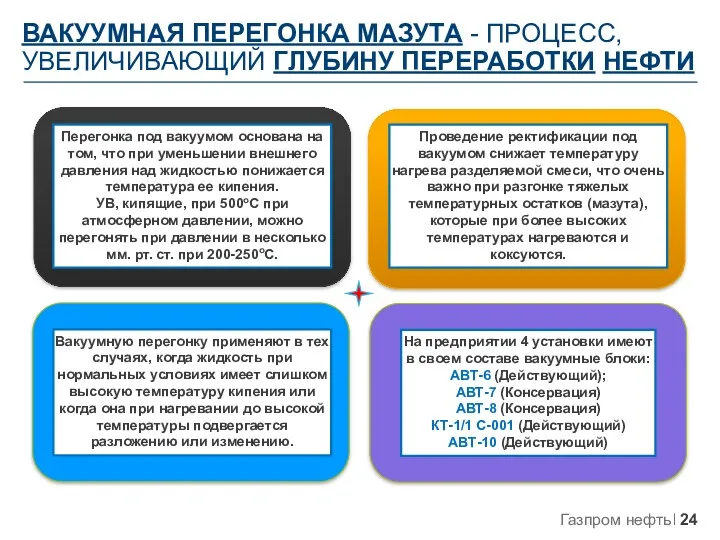

- 24. На предприятии 4 установки имеют в своем составе вакуумные блоки: АВТ-6 (Действующий); АВТ-7 (Консервация) АВТ-8 (Консервация)

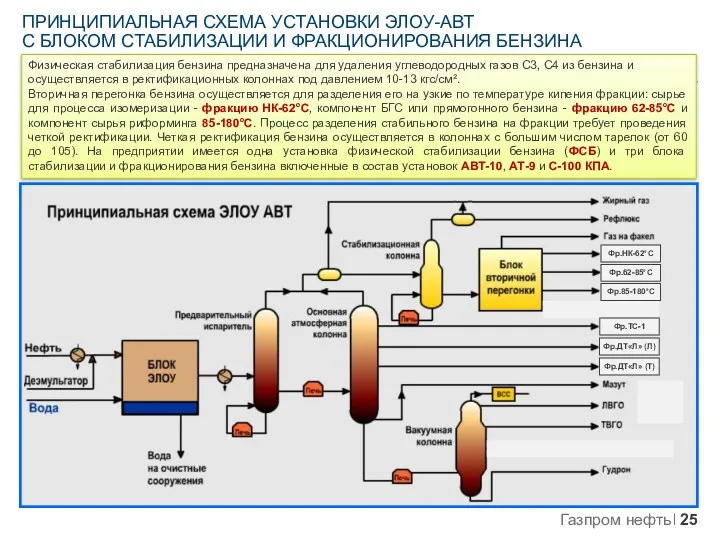

- 25. ПРИНЦИПИАЛЬНАЯ СХЕМА УСТАНОВКИ ЭЛОУ-АВТ С БЛОКОМ СТАБИЛИЗАЦИИ И ФРАКЦИОНИРОВАНИЯ БЕНЗИНА Физическая стабилизация бензина предназначена для удаления

- 26. Каталитический крекинг. Каталитический риформинг. Гидроочистка. Алкилирование (25/12). Изомеризация (Изомалк-2). Висбрекинг (Секция КТ-1/1). Гидрокрекинг. Коксование (21-10/3М). Производство

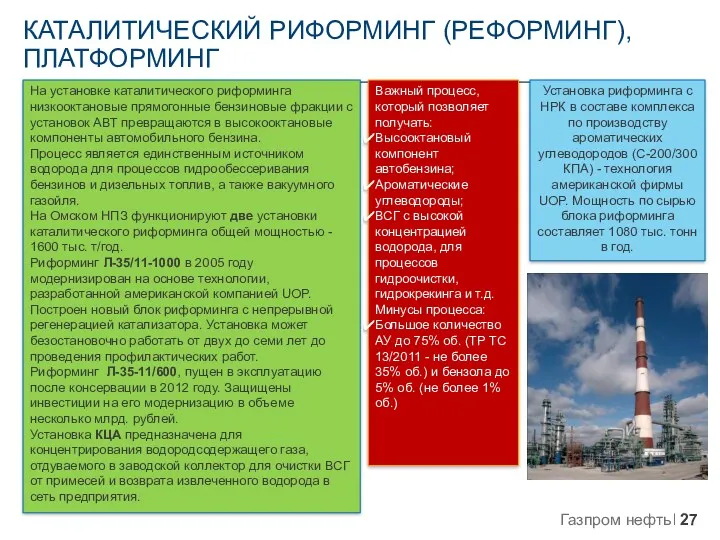

- 27. На установке каталитического риформинга низкооктановые прямогонные бензиновые фракции с установок АВТ превращаются в высокооктановые компоненты автомобильного

- 28. СРАВНИТЕЛЬНАЯ ХАРАКТЕРИСТИКА КОМПОНЕНТОВ БЕНЗИНОВОГО ПУЛА ПРЕДПРИЯТИЯ АО «Газпромнефть-ОНПЗ» имеет широкую линейку компонентов для производства автомобильных бензинов

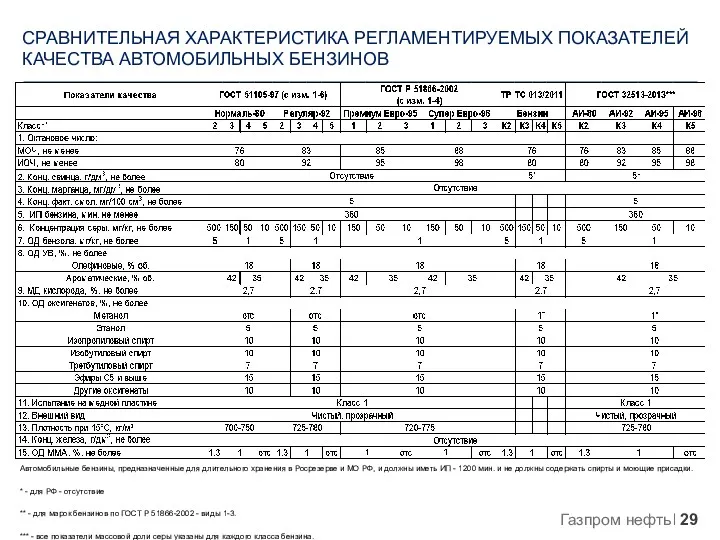

- 29. СРАВНИТЕЛЬНАЯ ХАРАКТЕРИСТИКА РЕГЛАМЕНТИРУЕМЫХ ПОКАЗАТЕЛЕЙ КАЧЕСТВА АВТОМОБИЛЬНЫХ БЕНЗИНОВ

- 30. КАТАЛИТИЧЕСКИЙ РИФОРМИНГ (БЛОК ГИДРООЧИСТКИ) ТЕХНОЛОГИЧЕСКАЯ СХЕМА НА ПРИМЕРЕ С-200 КПА

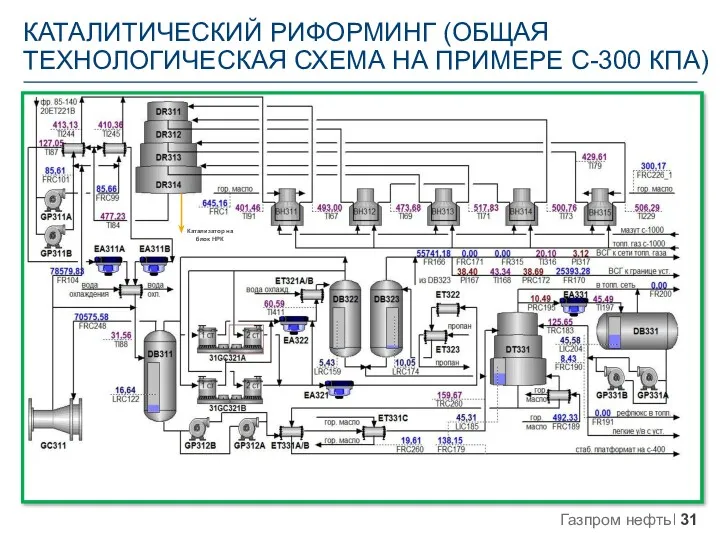

- 31. КАТАЛИТИЧЕСКИЙ РИФОРМИНГ (ОБЩАЯ ТЕХНОЛОГИЧЕСКАЯ СХЕМА НА ПРИМЕРЕ С-300 КПА) Катализатор на блок НРК

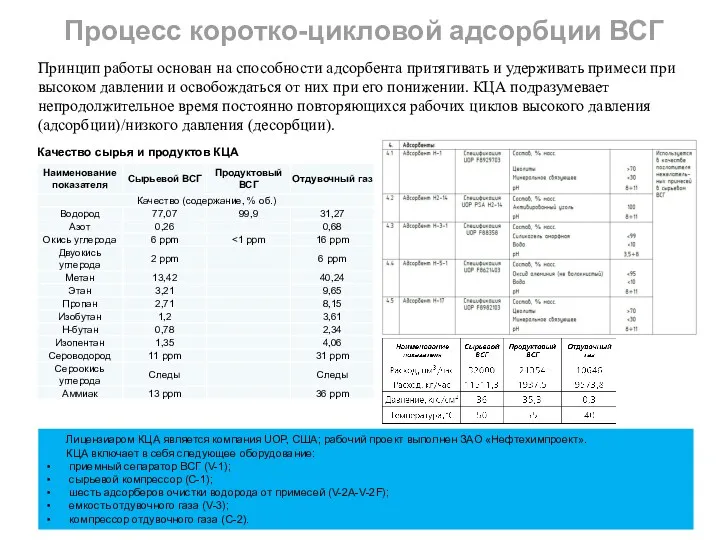

- 32. Процесс коротко-цикловой адсорбции ВСГ Принцип работы основан на способности адсорбента притягивать и удерживать примеси при высоком

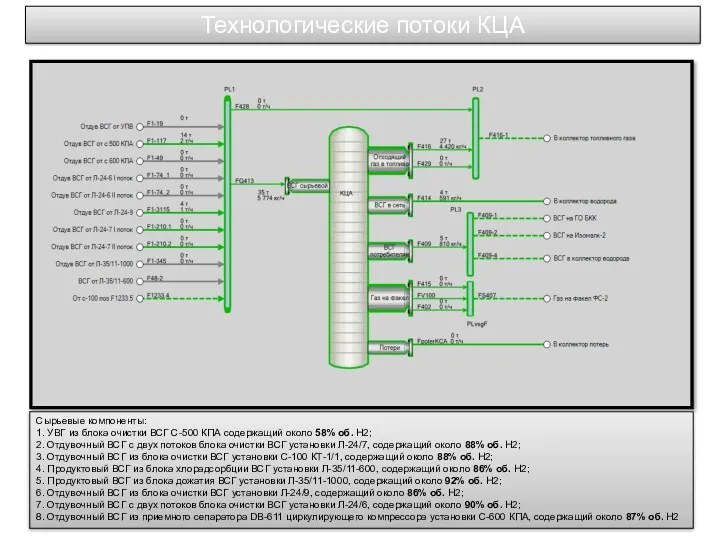

- 33. Технологические потоки КЦА Сырьевые компоненты: 1. УВГ из блока очистки ВСГ С-500 КПА содержащий около 58%

- 34. Принципиальная технологическая схема КЦА Блок подготовки сырья

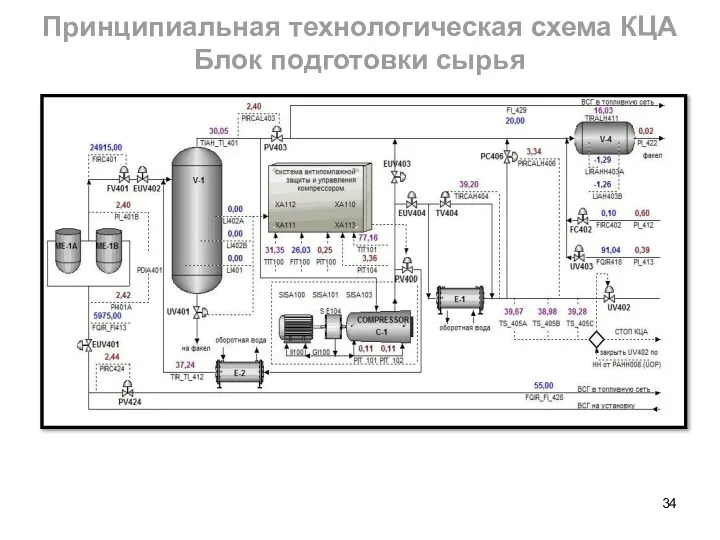

- 35. Принципиальная технологическая схема КЦА Блок адсорберов

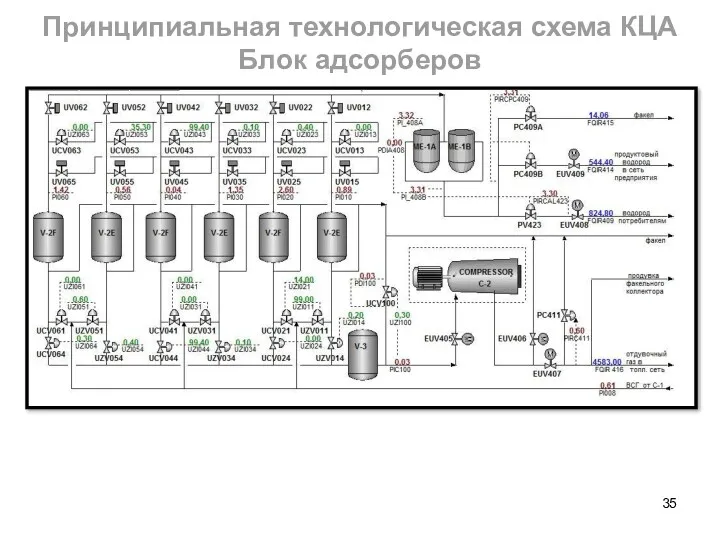

- 36. Процесс изомеризации - один из самых эффективных способов увеличения выпуска высокооктановых компонентов с улучшенными экологическими характеристиками.

- 37. ИЗОМЕРИЗАЦИЯ ПРИНЦИПИАЛЬНАЯ СХЕМА Схема Изомалк-2 - С РЕЦИКЛОМ Н-ПЕНТАНА И МАЛОРАЗВЕТВЛЕННЫХ ГЕКСАНОВ (ДИП+ДП+ДИГ) позволяет максимально использовать

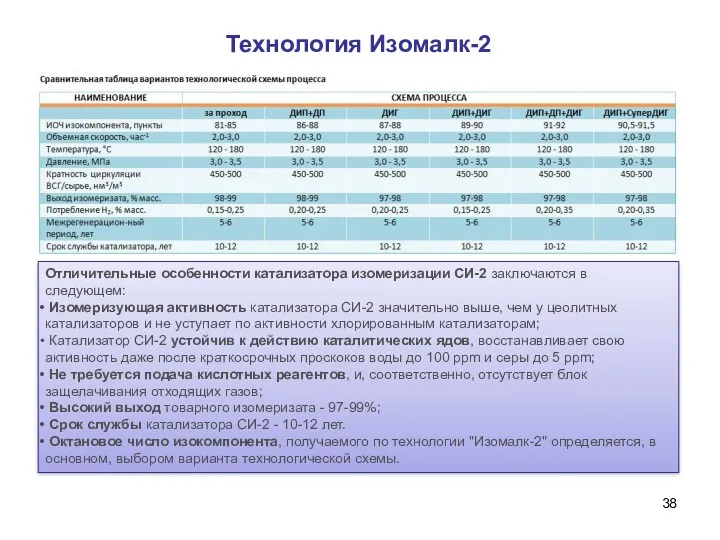

- 38. Технология Изомалк-2 Отличительные особенности катализатора изомеризации СИ-2 заключаются в следующем: Изомеризующая активность катализатора СИ-2 значительно выше,

- 39. Каталитический крекинг Процесс каталитического крекинга является одним из основных процессов, направленных на углубление переработки нефти и

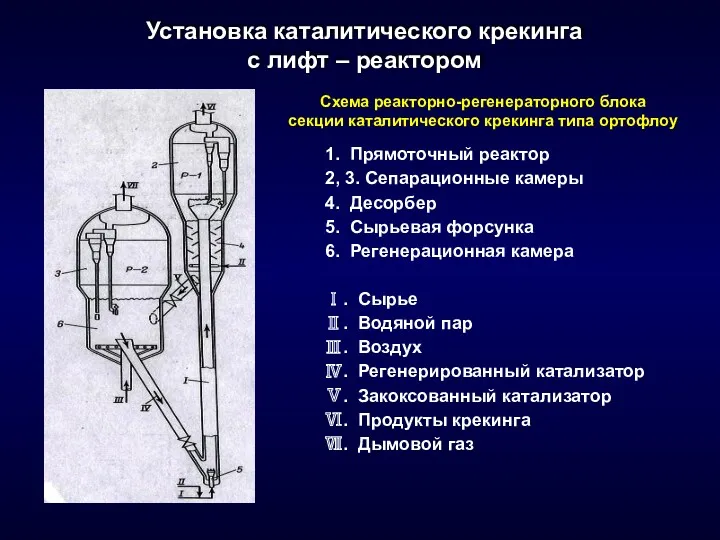

- 40. Установка каталитического крекинга с лифт – реактором 1. Прямоточный реактор 2, 3. Сепарационные камеры 4. Десорбер

- 41. Установка с лифт-реактором. Принципиальная схема установки каталитического крекинга с лифт-реактором на микросферическом цеолитсодержащем катализаторе 1 —

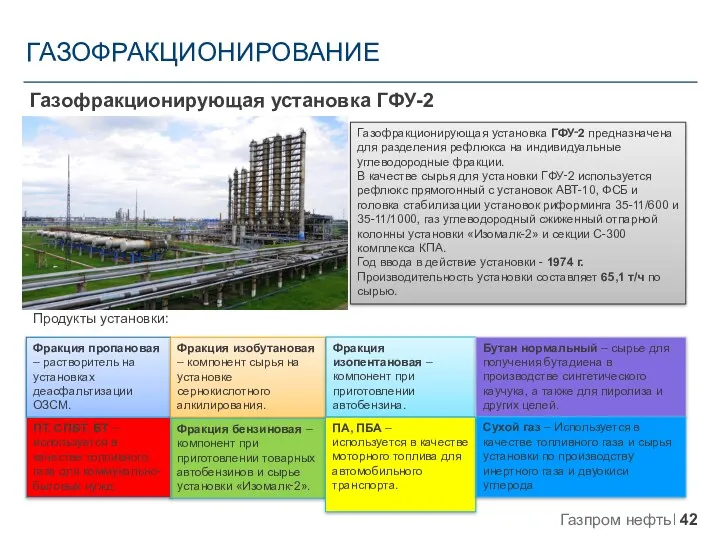

- 42. Газофракционирующая установка ГФУ‑2 предназначена для разделения рефлюкса на индивидуальные углеводородные фракции. В качестве сырья для установки

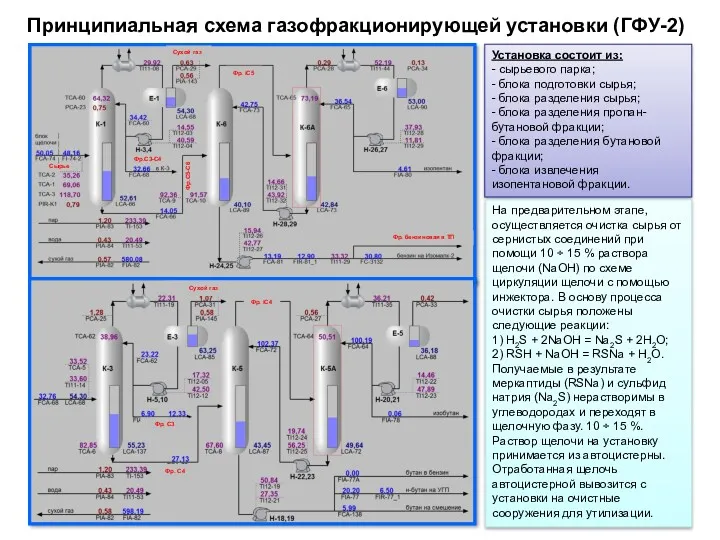

- 43. Принципиальная схема газофракционирующей установки (ГФУ-2) Сырье Фр.С5-С6 Фр.С3-С4 Фр. бензиновая в ТП Сухой газ Фр. С3

- 44. Существующая схема щелочной очистки ГФУ-2 Технологический процесс ОС Смесь рефлюксов Сырье Пеноникелевые осветлители для удаления влаги

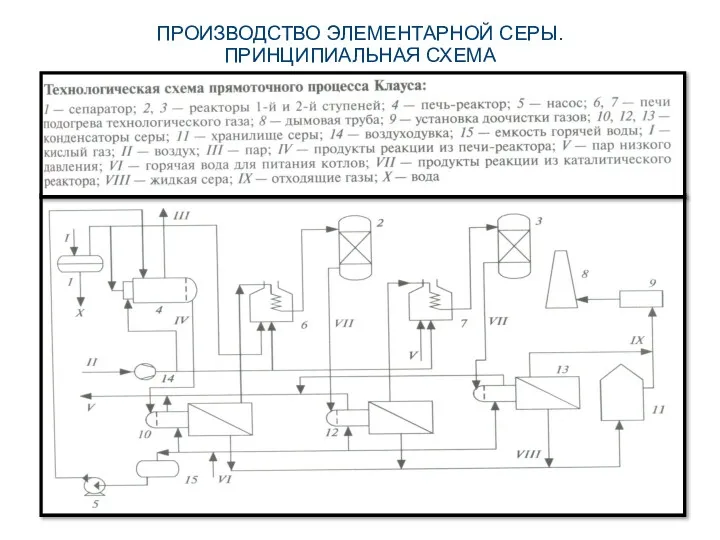

- 45. Установка по производству серы по методу Клауса. Установка предназначена для получения элементарной серы, широко используемой в

- 46. ПРОИЗВОДСТВО ЭЛЕМЕНТАРНОЙ СЕРЫ. ПРИНЦИПИАЛЬНАЯ СХЕМА

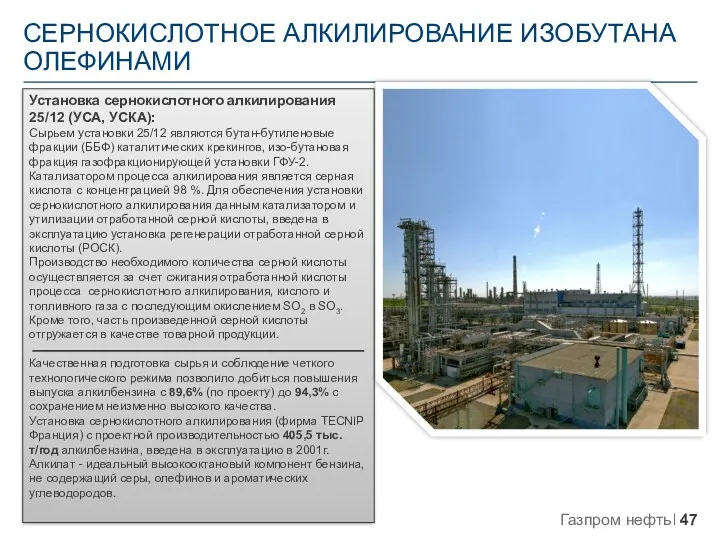

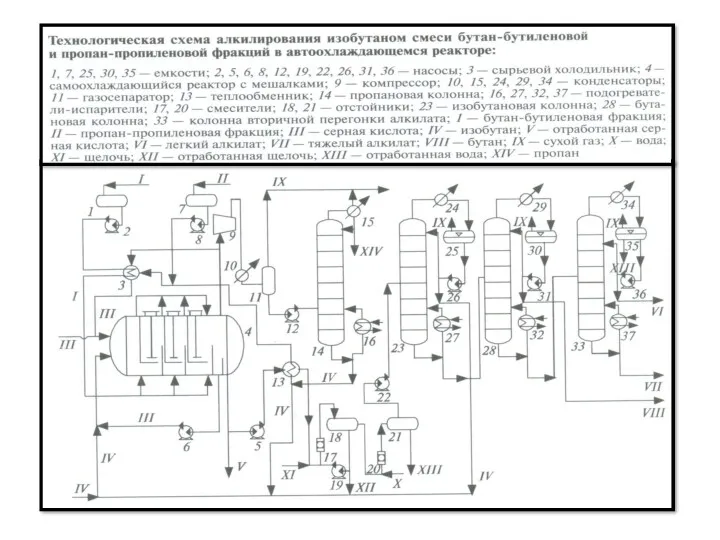

- 47. Установка сернокислотного алкилирования 25/12 (УСА, УСКА): Сырьем установки 25/12 являются бутан-бутиленовые фракции (ББФ) каталитических крекингов, изо-бутановая

- 49. В 1983г. на Омском НПЗ был введен в эксплуатацию комплекс по производству ароматических углеводородов. Лицензиаром технологического

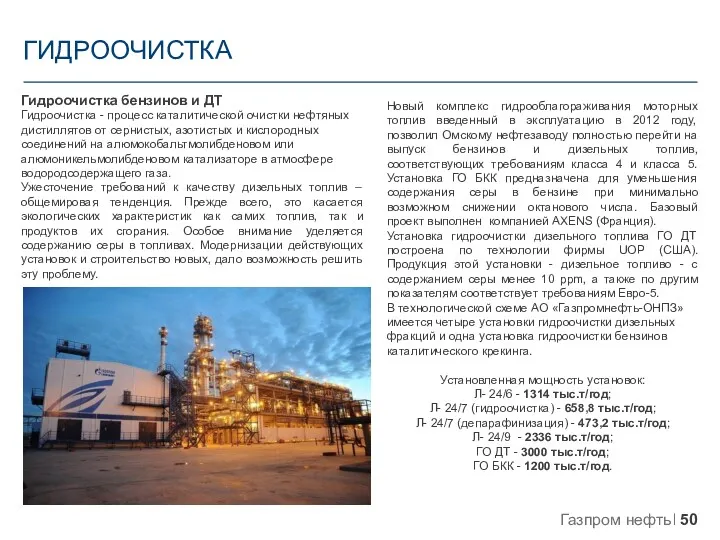

- 50. Гидроочистка бензинов и ДТ Гидроочистка - процесс каталитической очистки нефтяных дистиллятов от сернистых, азотистых и кислородных

- 51. Схема установки гидроочистки дизельного топлива 1 – печь; 2 – реактор; 3, 6, 16 – сепараторы;

- 52. СРАВНИТЕЛЬНАЯ ХАРАКТЕРИСТИКА РЕГЛАМЕНТИРУЕМЫХ ПОКАЗАТЕЛЕЙ КАЧЕСТВА ДИЗЕЛЬНЫХ ТОПЛИВ

- 53. УПНК - установка прокалки нефтяного кокса мощностью по сырью 140 тыс. т/год, предназначена для удаления летучих

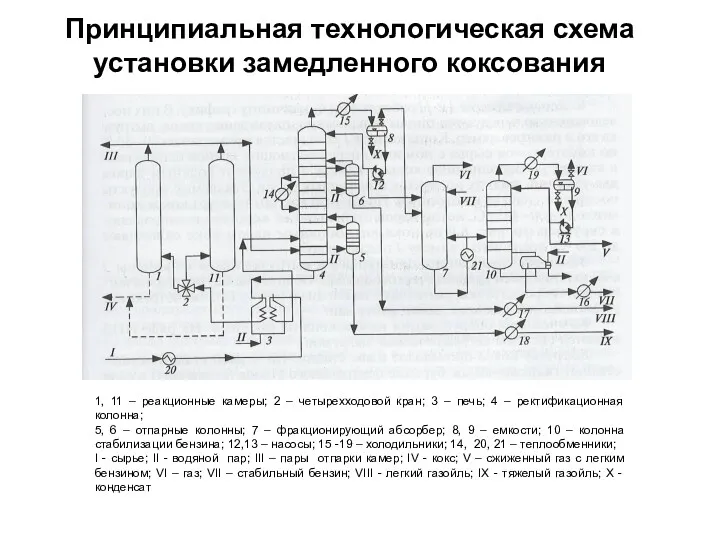

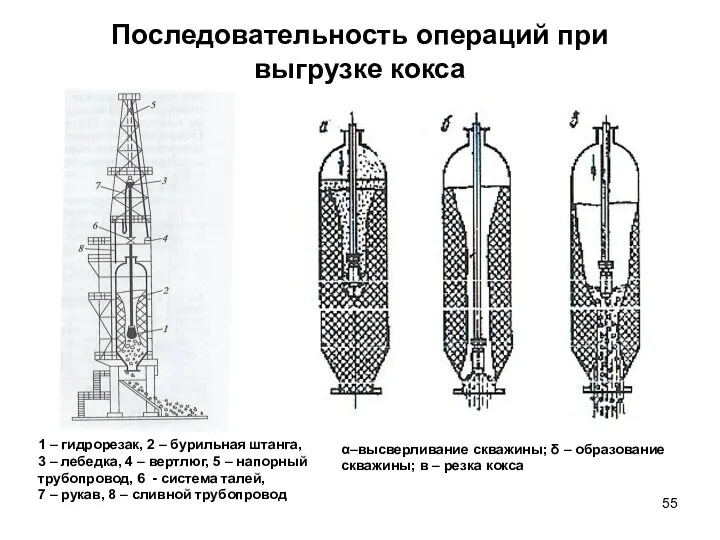

- 54. Принципиальная технологическая схема установки замедленного коксования 1, 11 – реакционные камеры; 2 – четырехходовой кран; 3

- 55. Последовательность операций при выгрузке кокса α–высверливание скважины; δ – образование скважины; в – резка кокса 1

- 56. Производство битумов Назначение - обеспечение во все возрастающих потребностях битумов - жидких, полутвердых или твердых нефтепродуктов,

- 57. 19/3 - установка непрерывного получения битума мощностью по сырью 750 тыс.т/год, предназначена для переработки гудронов прямой

- 58. ПРОИЗВОДСТВО БИТУМОВ. ТЕХНОЛОГИЧЕСКАЯ СХЕМА УСТАНОВКИ 19/3

- 59. Товарное производство АО «Газпромнефть-ОНПЗ» - это резервуарные парки (хранения нефти - 448 тыс. м3, хранения нефтепродуктов

- 60. ЛОГИСТИКА И ОСНОВНЫЕ РЫНКИ СБЫТА ПРОДУКЦИИ АО «ГАЗПРОМНЕФТЬ-ОНПЗ» Европейский регион России 51% Средняя Азия, Казахстан 8%

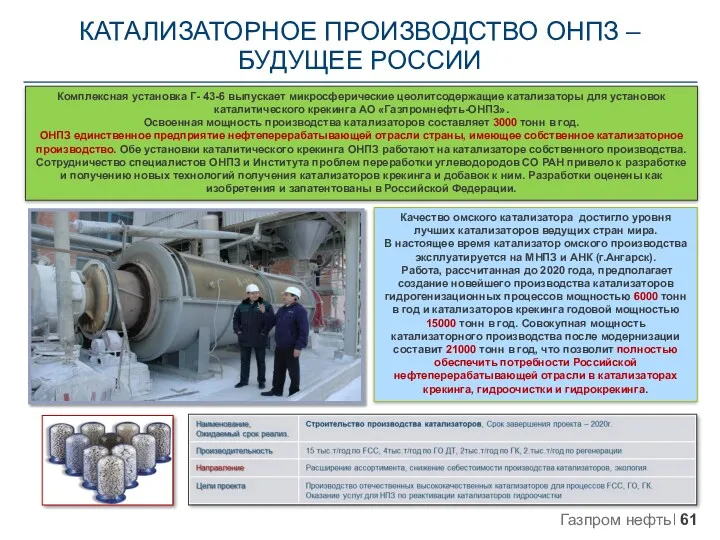

- 61. Комплексная установка Г- 43-6 выпускает микросферические цеолитсодержащие катализаторы для установок каталитического крекинга АО «Газпромнефть-ОНПЗ». Освоенная мощность

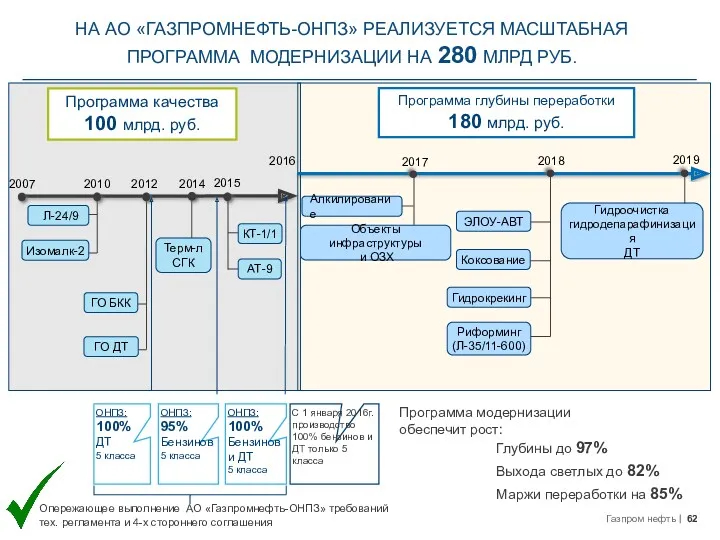

- 62. 2010 Алкилирование 2014 Программа качества 100 млрд. руб. 2019 Программа глубины переработки 180 млрд. руб. 2016

- 64. Скачать презентацию

Химиялық элемент алюминий

Химиялық элемент алюминий Функциональные производные карбоновых кислот

Функциональные производные карбоновых кислот Реакции подлинности лекарственных веществ

Реакции подлинности лекарственных веществ Кафедры биохимии УГМУ в прошлом и настоящем

Кафедры биохимии УГМУ в прошлом и настоящем Оксидтер, жіктелуі, аталуы, алу жолдары, химиялық қасиеттері

Оксидтер, жіктелуі, аталуы, алу жолдары, химиялық қасиеттері Окислительно-восстановительные реакции (ОВР)

Окислительно-восстановительные реакции (ОВР) Бензин. Физико-химические свойства бензина

Бензин. Физико-химические свойства бензина Классификация химических реакций

Классификация химических реакций Основи

Основи Знакомство с лабораторным оборудованием

Знакомство с лабораторным оборудованием Поняття про валентність. Ребус

Поняття про валентність. Ребус Метаморфические породы

Метаморфические породы Физические свойства минералов

Физические свойства минералов Химиялық реакциялардың типтері

Химиялық реакциялардың типтері ХИМИЧЕСКИЕ СВОЙСТВА АЛКАНОВ

ХИМИЧЕСКИЕ СВОЙСТВА АЛКАНОВ Основания. Классы неорганических соединений

Основания. Классы неорганических соединений Дисперсные системы и растворы

Дисперсные системы и растворы Типы химических соединений, номенклатура, свойства

Типы химических соединений, номенклатура, свойства Синтетические моющие средства, порошки, омыление, выпадение в осадок мыла, жиров

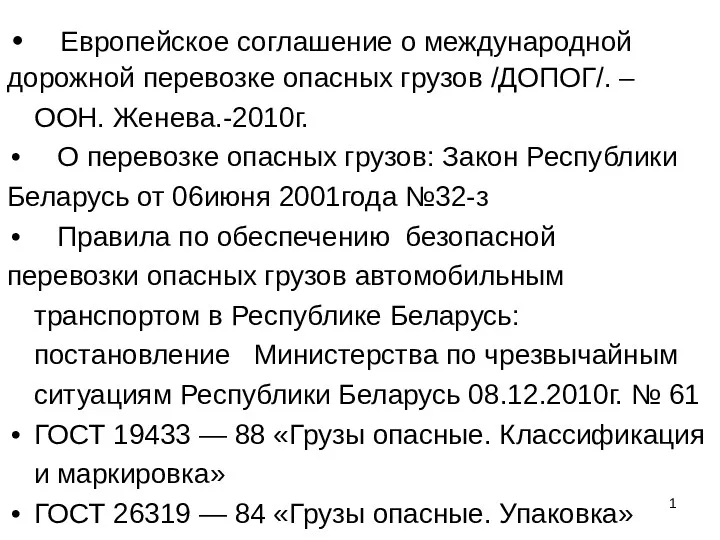

Синтетические моющие средства, порошки, омыление, выпадение в осадок мыла, жиров Классификация опасных грузов

Классификация опасных грузов Периодический закон и периодическая система химических элементов Д.И. Менделеева

Периодический закон и периодическая система химических элементов Д.И. Менделеева 20230219_prezentatsiya_k_uroku_neft

20230219_prezentatsiya_k_uroku_neft Физические и химические свойства алмаза. Алмазная промышленность в России

Физические и химические свойства алмаза. Алмазная промышленность в России Средние породы. Типичный андезитовый вулкан

Средние породы. Типичный андезитовый вулкан Предельные углеводороды. Алканы. 10 класс

Предельные углеводороды. Алканы. 10 класс Poly (ethene). Polyethylene

Poly (ethene). Polyethylene Металлы

Металлы Минералогия литофильных редких элементов. Бор

Минералогия литофильных редких элементов. Бор