Содержание

- 2. Современные тенденции совершенствования обработки на станках с ЧПУ

- 3. ВСО - высокоскоростная обработка

- 4. Требования к оборудованию: высокоскоростной станок, оснащенный мощным CNC и высокоточным шпинделем; точно подогнанные и сбалансированные резцедержатели;

- 5. Траектория для ВСО Траектория инструмента для высокоскоростного фрезерования должна удовлетворять требованиям: • инструмент не должен долбить

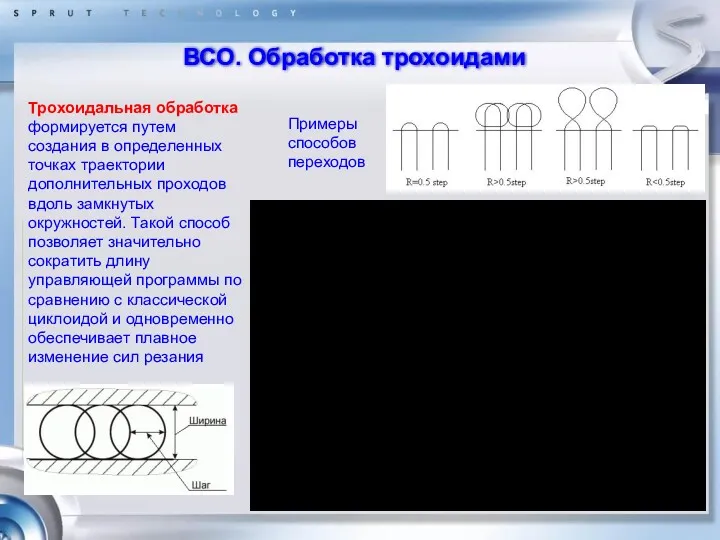

- 6. ВСО. Обработка трохоидами

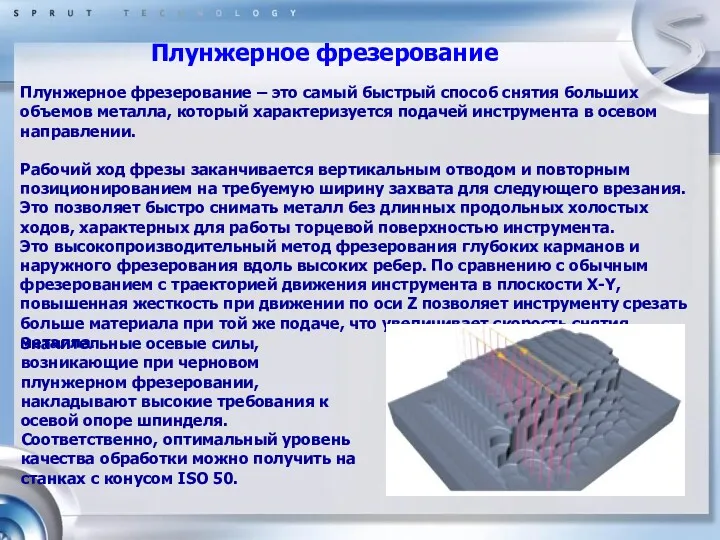

- 7. Плунжерное фрезерование Плунжерное фрезерование – это самый быстрый способ снятия больших объемов металла, который характеризуется подачей

- 8. Плунжерное фрезерование

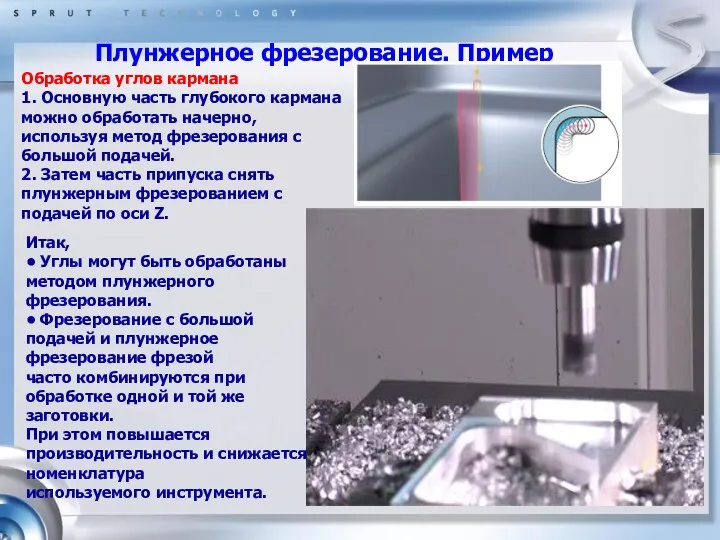

- 9. Плунжерное фрезерование. Пример Итак, • Углы могут быть обработаны методом плунжерного фрезерования. • Фрезерование с большой

- 10. Плунжерное фрезерование. Инструменты ISCAR ISCAR (ISCAR LTD.) предлагает несколько вариантов "плунжерных" фрез работающих с осевой подачей

- 11. Плунжерное фрезерование. Инструменты ISCAR PH Фреза с режущим центром, использующая прочную двухстороннюю пластину с 4-мя режущими

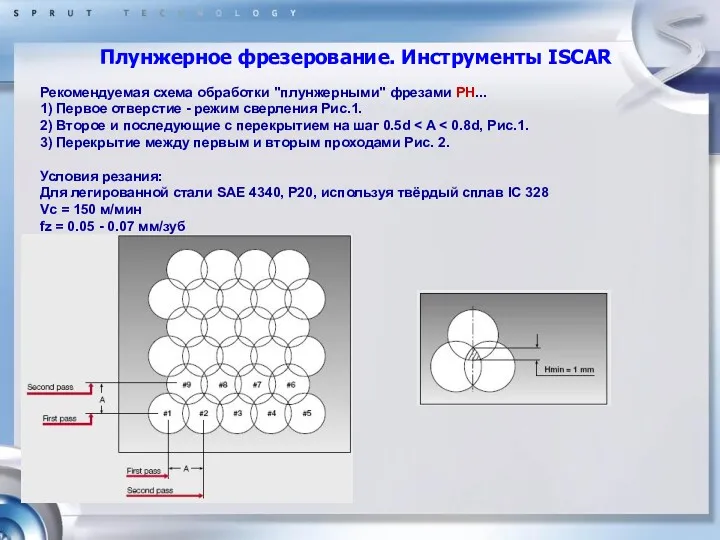

- 12. Плунжерное фрезерование. Инструменты ISCAR Рекомендуемая схема обработки "плунжерными" фрезами PH... 1) Первое отверстие - режим сверления

- 13. Плунжерное фрезерование. Инструменты ISCAR PLX Фреза, оснащенная стандартными пластинками XCMT 120408TR с максимальной шириной резания ae=11мм

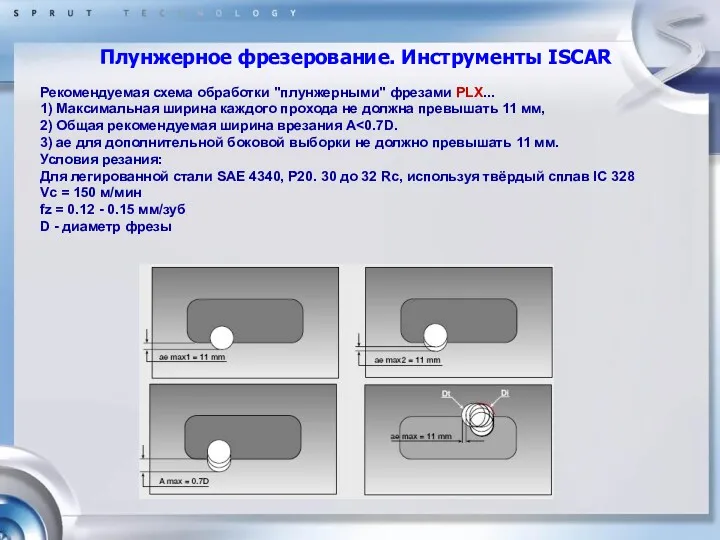

- 14. Плунжерное фрезерование. Инструменты ISCAR Рекомендуемая схема обработки "плунжерными" фрезами PLX... 1) Максимальная ширина каждого прохода не

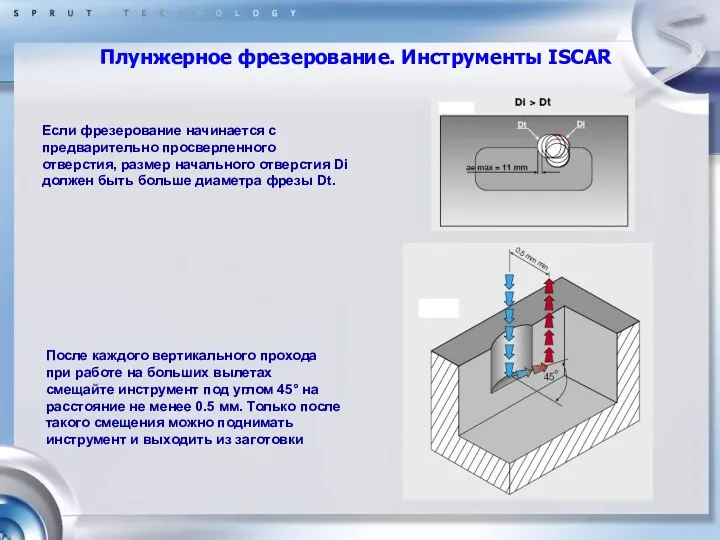

- 15. Плунжерное фрезерование. Инструменты ISCAR Если фрезерование начинается с предварительно просверленного отверстия, размер начального отверстия Di должен

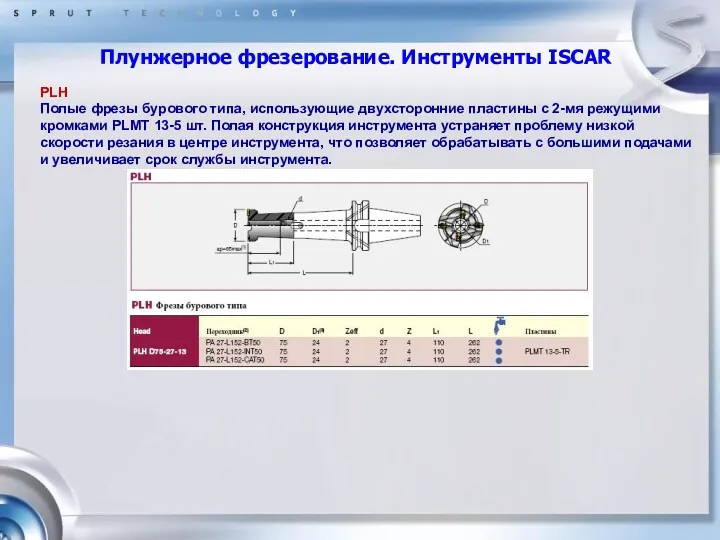

- 16. Плунжерное фрезерование. Инструменты ISCAR PLH Полые фрезы бурового типа, использующие двухсторонние пластины с 2-мя режущими кромками

- 17. Плунжерное фрезерование. Инструменты ISCAR Фрезы бурового типа PLH... имеют полую сердцевину. Необходима специальная схема обработки для

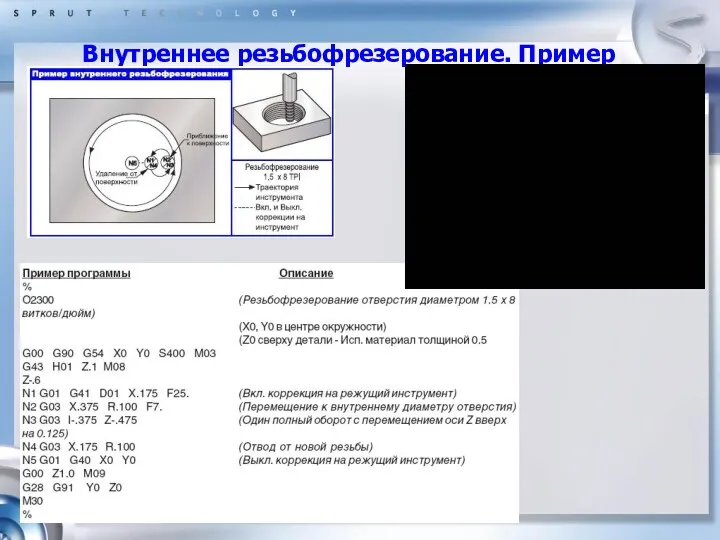

- 18. Внутреннее резьбофрезерование. Пример

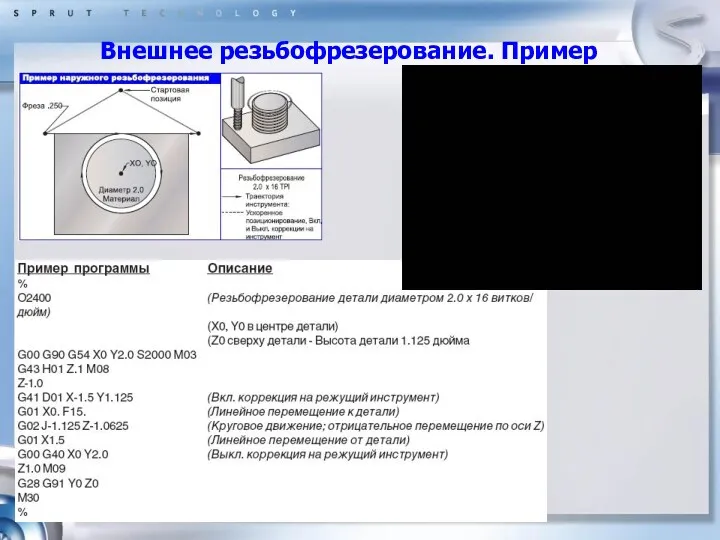

- 19. Внешнее резьбофрезерование. Пример

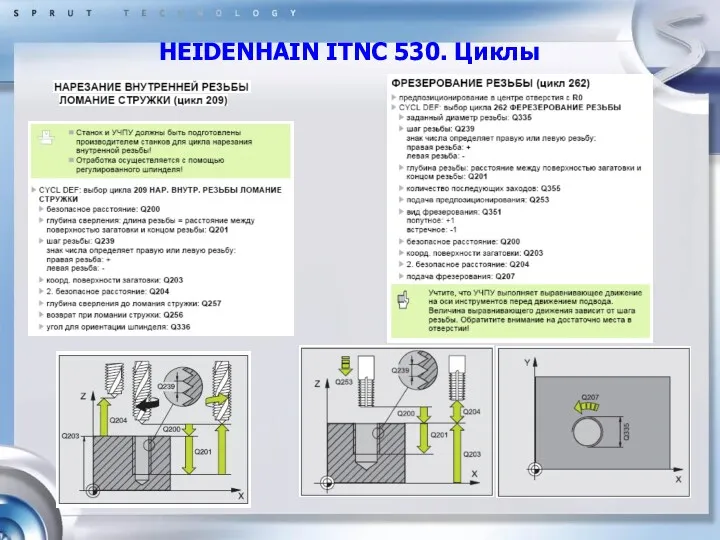

- 20. HEIDENHAIN ITNC 530. Циклы

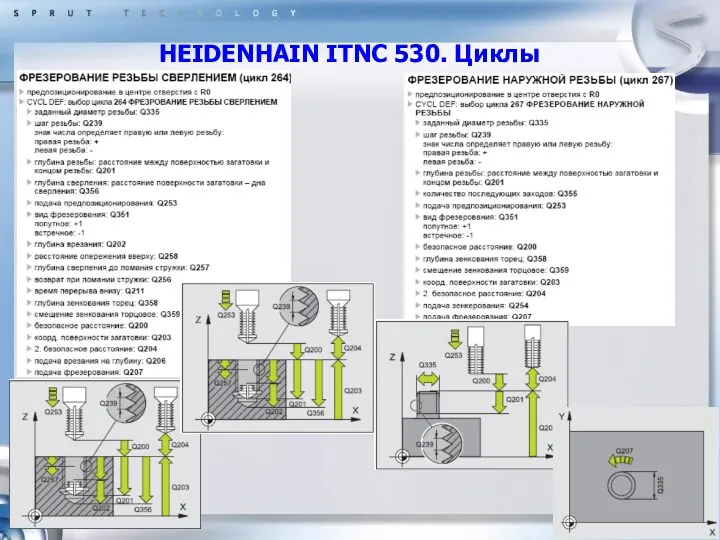

- 21. HEIDENHAIN ITNC 530. Циклы

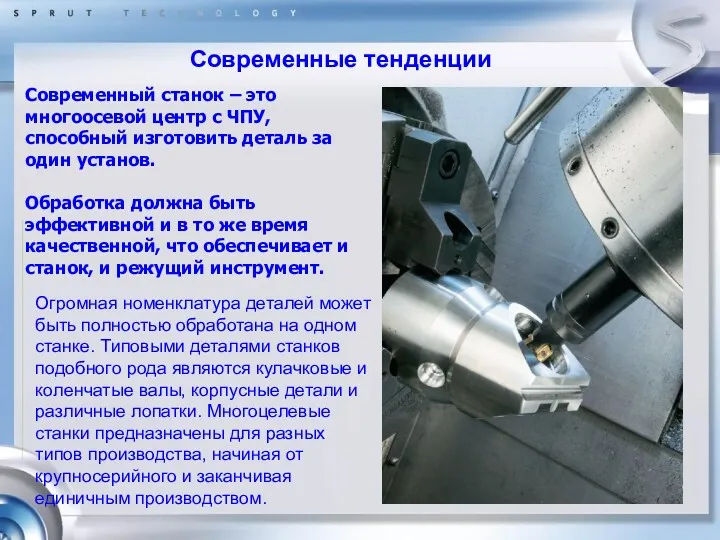

- 22. Современные тенденции Современный станок – это многоосевой центр с ЧПУ, способный изготовить деталь за один установ.

- 23. Современные тенденции. Автоматы с подающей цангой Автоматы с подающей цангой имеют особенность конструкции, которая заключается в

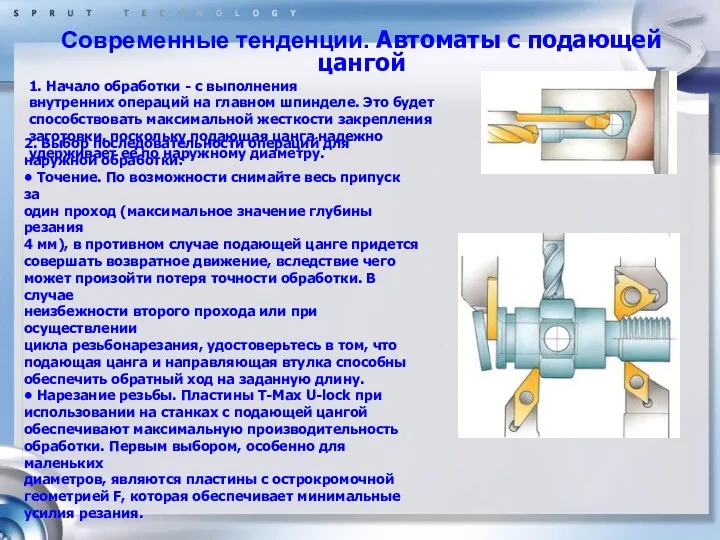

- 24. Современные тенденции. Автоматы с подающей цангой 1. Начало обработки - с выполнения внутренних операций на главном

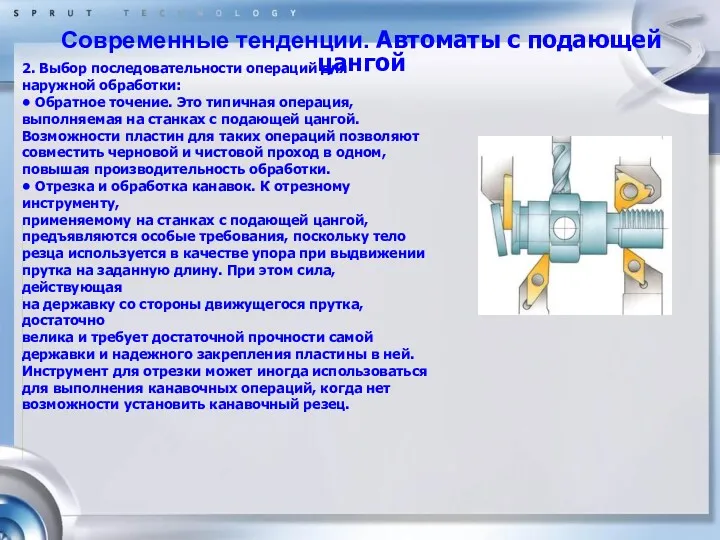

- 25. Современные тенденции. Автоматы с подающей цангой 2. Выбор последовательности операций для наружной обработки: • Обратное точение.

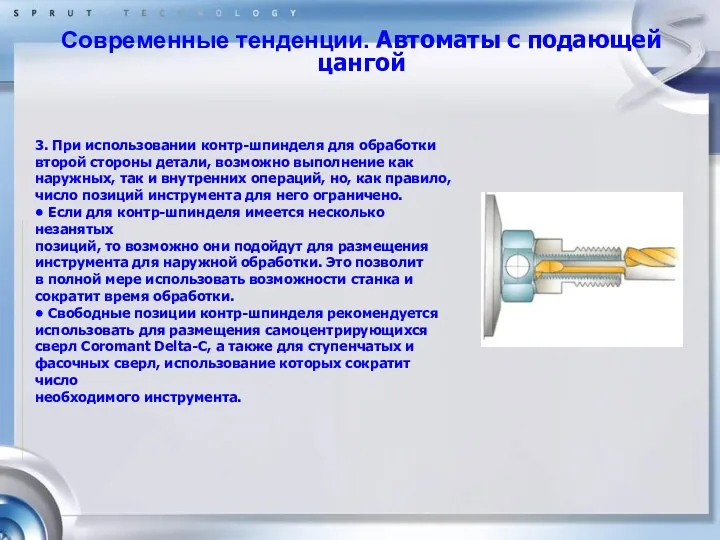

- 26. Современные тенденции. Автоматы с подающей цангой 3. При использовании контр-шпинделя для обработки второй стороны детали, возможно

- 27. Современные тенденции. Многоцелевая обработка Многоцелевая обработка – один станок, один установ На сегодняшний день многоцелевые станки,

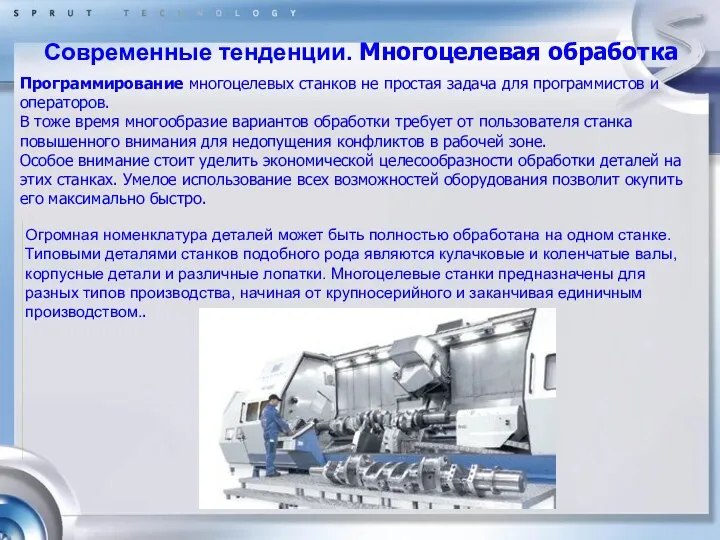

- 28. Современные тенденции. Многоцелевая обработка Программирование многоцелевых станков не простая задача для программистов и операторов. В тоже

- 29. Многоцелевая обработка Оснастка для многоцелевых станков Требования к инструменту для многоцелевой обработки: - высокая степень гибкости,

- 30. Многоцелевая обработка

- 31. Многоцелевая обработка Требования, предъявляемые к токарному инструменту: - один инструмент имеет возможность заменить несколько стандартных при

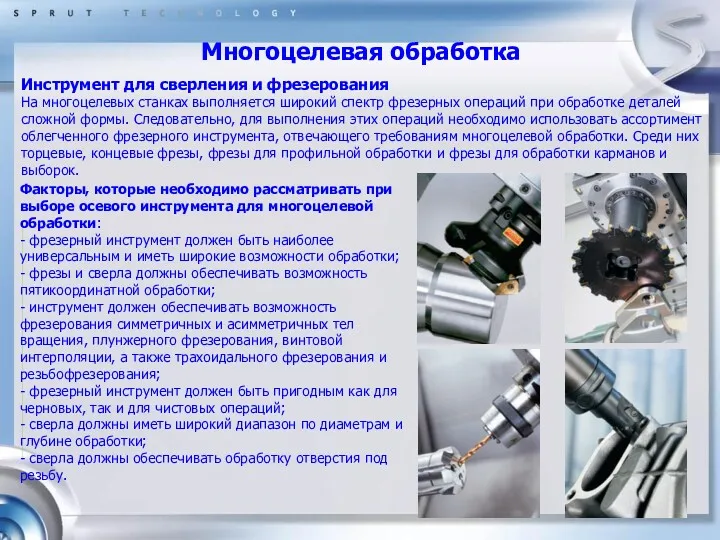

- 32. Многоцелевая обработка Инструмент для сверления и фрезерования На многоцелевых станках выполняется широкий спектр фрезерных операций при

- 33. Многоцелевая обработка. Примеры обработок

- 34. Многоцелевая обработка. Примеры обработок

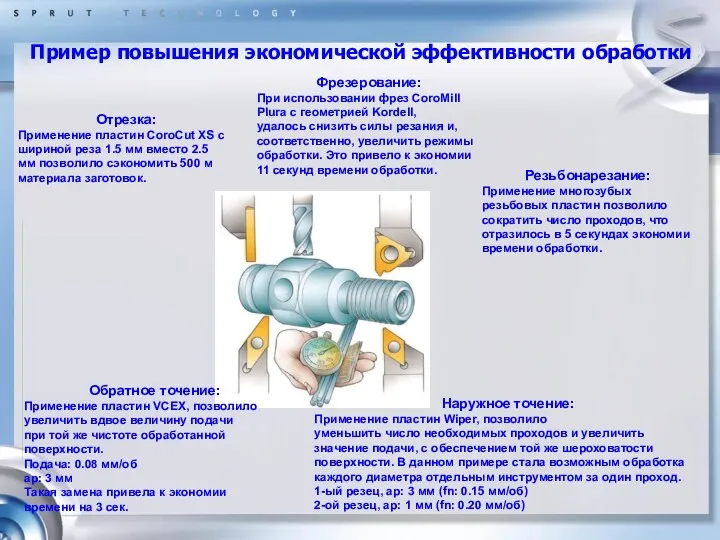

- 35. Пример повышения экономической эффективности обработки Отрезка: Применение пластин CoroCut XS с шириной реза 1.5 мм вместо

- 36. Многоцелевая обработка. Примеры обработок

- 37. 5-ти координатная обработка

- 39. Скачать презентацию

Windows 2003/2008 Server. Администрирование

Windows 2003/2008 Server. Администрирование Рекламное агентство ЭХО

Рекламное агентство ЭХО Использование простого класса в программе на C# с графическим интерфейсом пользователя (GUI)

Использование простого класса в программе на C# с графическим интерфейсом пользователя (GUI) Поиск информации в Интернет (web)

Поиск информации в Интернет (web) Дерево игры. Поиск выигрышной стратегии

Дерево игры. Поиск выигрышной стратегии Динамические структуры данных (язык Си). Тема 6. Деревья

Динамические структуры данных (язык Си). Тема 6. Деревья Указатели в C++

Указатели в C++ RunMusic. Мобільний додаток для активних людей

RunMusic. Мобільний додаток для активних людей Работа с XML-данными

Работа с XML-данными Глобальные компьютерные сети. Использование Internet –ресурсов в медицинской практике

Глобальные компьютерные сети. Использование Internet –ресурсов в медицинской практике Компьютерные словари и системы компьютерного перевода текста

Компьютерные словари и системы компьютерного перевода текста Всемирная сеть Интернет

Всемирная сеть Интернет Реляционные базы данных

Реляционные базы данных Основные этапы моделирования

Основные этапы моделирования Человеко-компьютерное взаимодействие

Человеко-компьютерное взаимодействие Компьютерные справочно-правовые системы

Компьютерные справочно-правовые системы Розвиток обчислювальної техніки

Розвиток обчислювальної техніки Настройка сетевых параметров операционных систем Windows и Linux

Настройка сетевых параметров операционных систем Windows и Linux Классификация структур данных. Лекция 2

Классификация структур данных. Лекция 2 1С управление торговлей как средство автоматизации торгово-расчетных операций

1С управление торговлей как средство автоматизации торгово-расчетных операций Архитектура фон Неймана

Архитектура фон Неймана Структура научной статьи. Виды обзорных статей. Тезисы

Структура научной статьи. Виды обзорных статей. Тезисы Основы сетей передачи данных. Общие принципы построения сетей. Коммутация каналов и пакетов

Основы сетей передачи данных. Общие принципы построения сетей. Коммутация каналов и пакетов Семантические элементы HTML

Семантические элементы HTML Разработка алгоритмов и программ оперативной аналитической обработки коротких текстов

Разработка алгоритмов и программ оперативной аналитической обработки коротких текстов Основи автоматизованого проектування

Основи автоматизованого проектування Тж ақпараттық- аналитикалық жүйесі

Тж ақпараттық- аналитикалық жүйесі Антивирусные программы

Антивирусные программы