Содержание

- 2. Расчет траектории движения инструмента. Виртуальный контроль траектории инструмента. Контроль точности обработки. Алгоритмы оптимизации траектории инструмента. Особенности

- 3. 8 Операционные технологические процессы для обработки на станке с ЧПУ Определение последовательности и содержания переходов Выбор

- 4. Использование 3D моделей при решении задач разработки операционного ТП для оборудования с ЧПУ

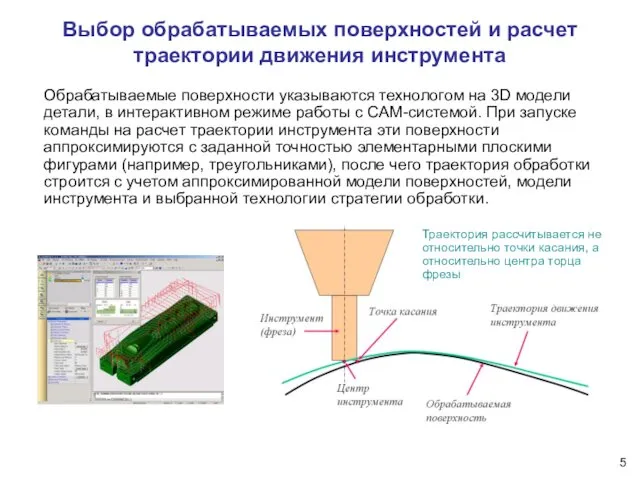

- 5. Выбор обрабатываемых поверхностей и расчет траектории движения инструмента Обрабатываемые поверхности указываются технологом на 3D модели детали,

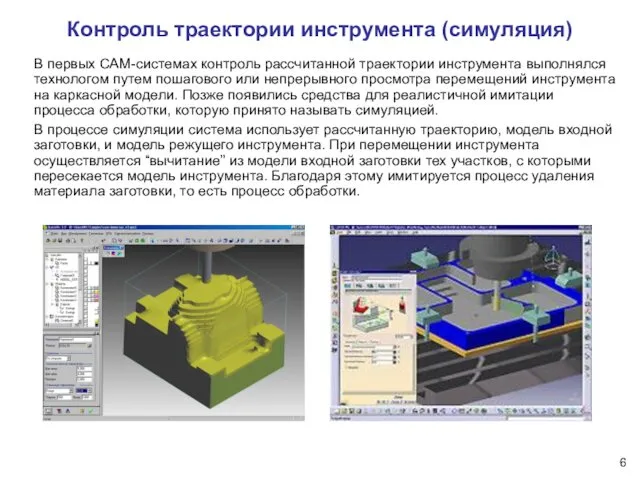

- 6. Контроль траектории инструмента (симуляция) В первых CAM-системах контроль рассчитанной траектории инструмента выполнялся технологом путем пошагового или

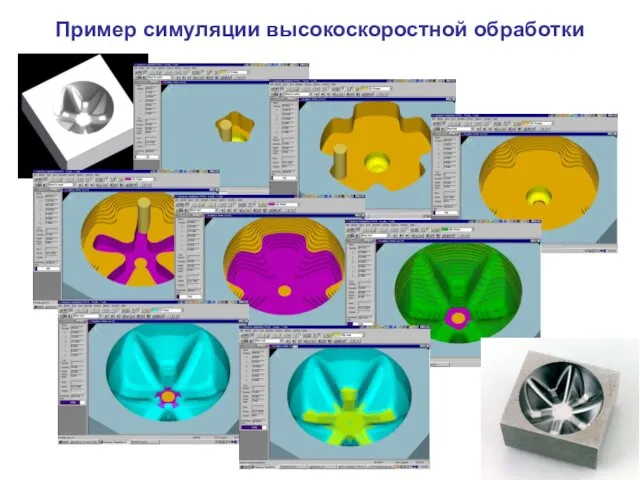

- 7. Пример симуляции высокоскоростной обработки

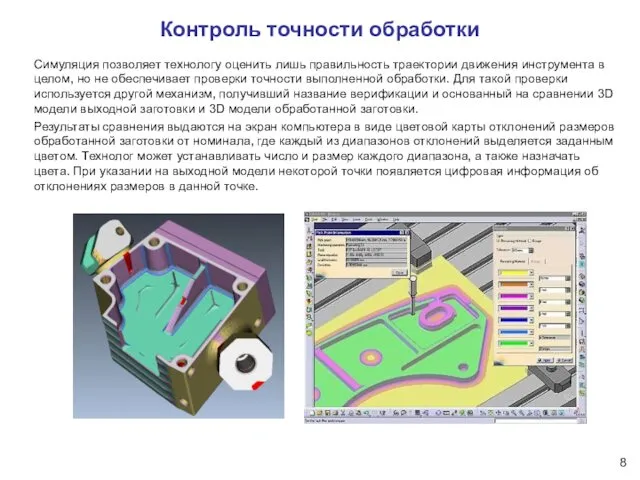

- 8. Контроль точности обработки Симуляция позволяет технологу оценить лишь правильность траектории движения инструмента в целом, но не

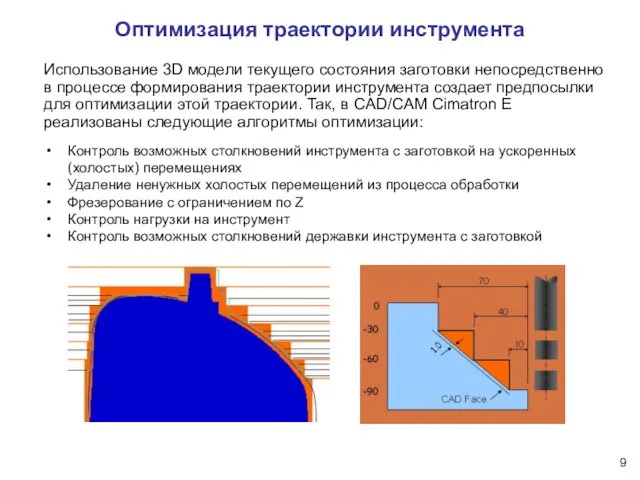

- 9. Оптимизация траектории инструмента Использование 3D модели текущего состояния заготовки непосредственно в процессе формирования траектории инструмента создает

- 10. Алгоритмы оптимизации (1) Контроль возможных столкновений инструмента с заготовкой на холостых перемещениях При обнаружении возможного столкновения,

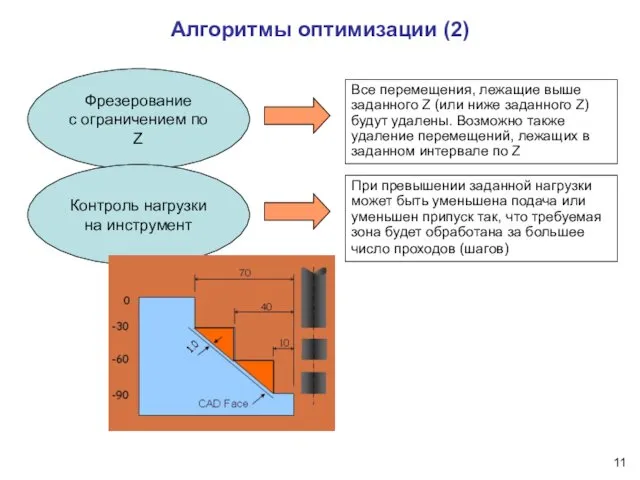

- 11. Алгоритмы оптимизации (2) Фрезерование с ограничением по Z Все перемещения, лежащие выше заданного Z (или ниже

- 12. Алгоритмы оптимизации (3) Контроль возможных столкновений державки инструмента с заготовкой При обнаружении столкновения система выдает предупреждение

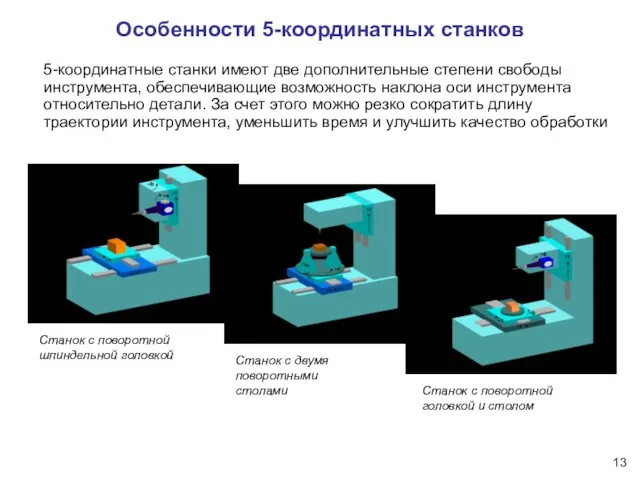

- 13. Особенности 5-координатных станков 5-координатные станки имеют две дополнительные степени свободы инструмента, обеспечивающие возможность наклона оси инструмента

- 14. Описание положения инструмента в его траектории при 5-координатной обработке x, y, z – координаты центра инструмента

- 15. Задача 5Х-постпроцессора – расчет координат станка Раньше разработчику постпроцессора приходилось вручную определять формулы этого математического преобразования

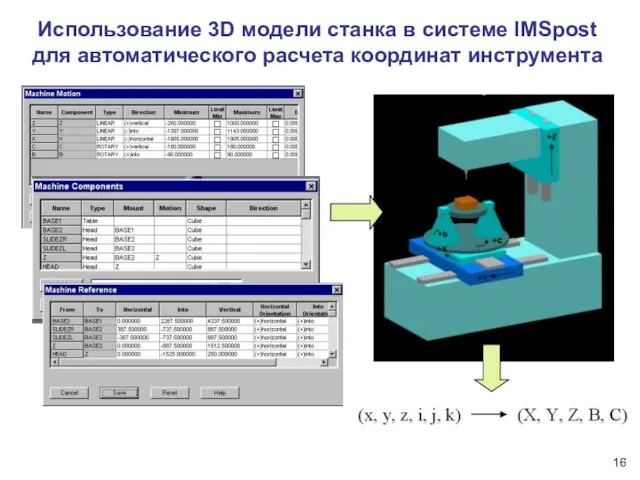

- 16. Использование 3D модели станка в системе IMSpost для автоматического расчета координат инструмента

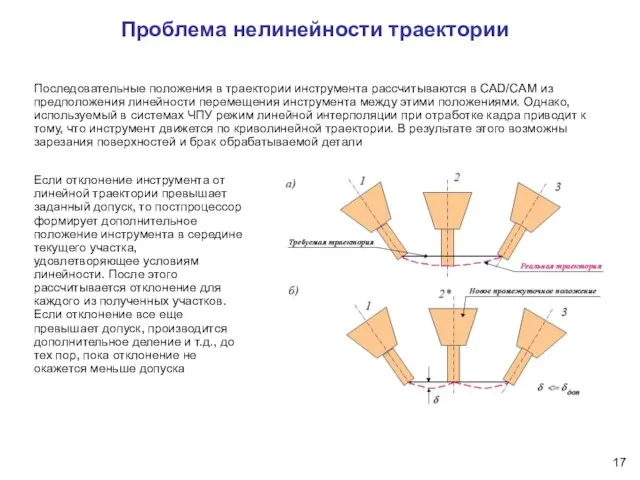

- 17. Проблема нелинейности траектории Если отклонение инструмента от линейной траектории превышает заданный допуск, то постпроцессор формирует дополнительное

- 18. Виртуальный производственный комплекс Vericut Реалистичная визуализация процесса съема материала с заготовки по готовым управляющим программам Контроль

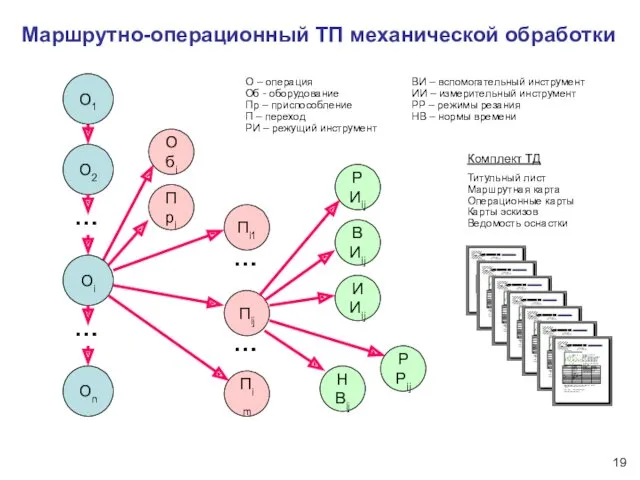

- 19. Маршрутно-операционный ТП механической обработки О – операция Об - оборудование Пр – приспособление П – переход

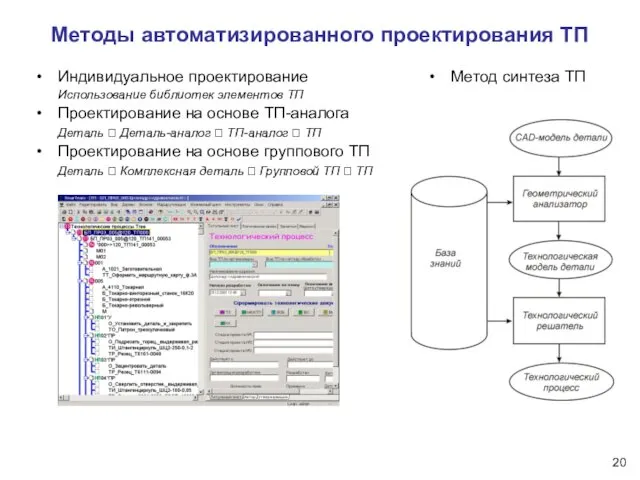

- 20. Методы автоматизированного проектирования ТП Индивидуальное проектирование Использование библиотек элементов ТП Проектирование на основе ТП-аналога Деталь ?

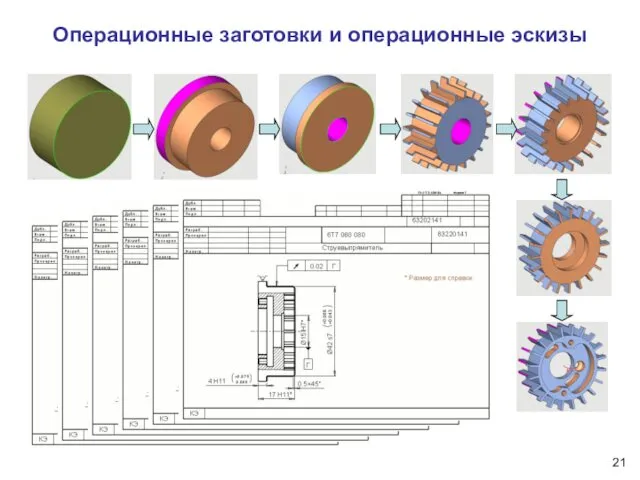

- 21. Операционные заготовки и операционные эскизы

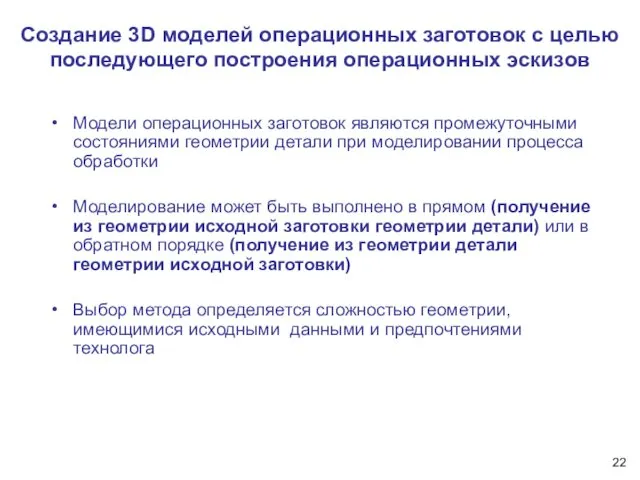

- 22. Создание 3D моделей операционных заготовок с целью последующего построения операционных эскизов Модели операционных заготовок являются промежуточными

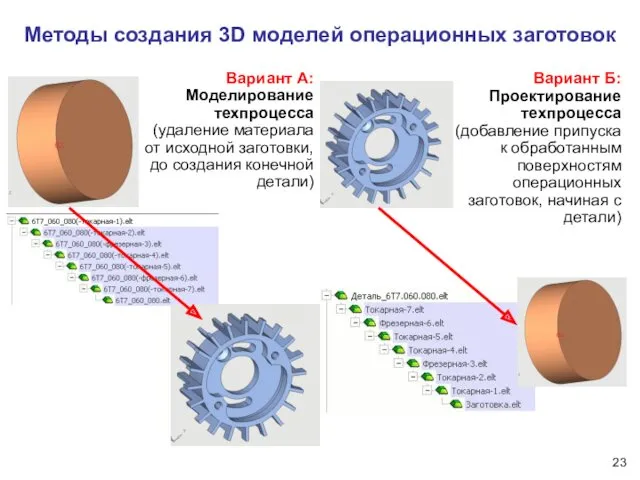

- 23. Методы создания 3D моделей операционных заготовок Вариант А: Моделирование техпроцесса (удаление материала от исходной заготовки, до

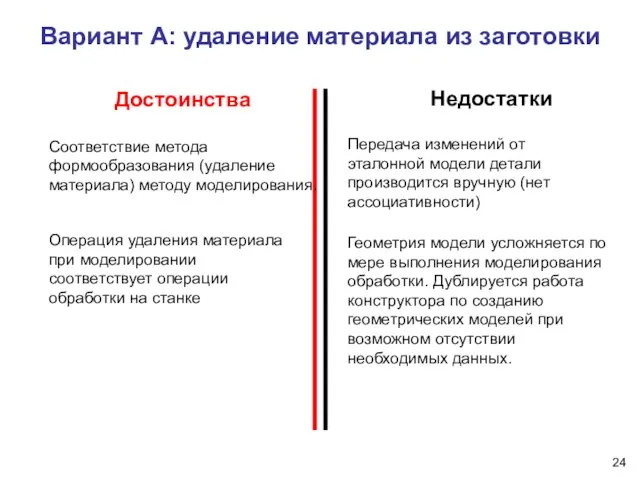

- 24. Вариант А: удаление материала из заготовки Достоинства Недостатки Передача изменений от эталонной модели детали производится вручную

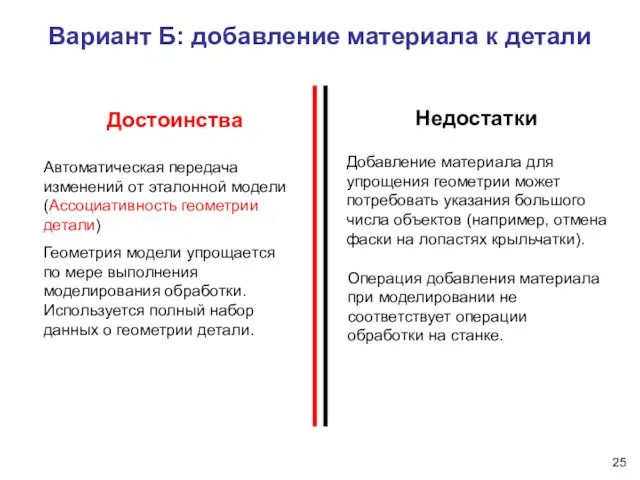

- 25. Вариант Б: добавление материала к детали Достоинства Недостатки Автоматическая передача изменений от эталонной модели (Ассоциативность геометрии

- 26. Схема действий в варианте А Модель заготовки Моделирование операции 1 Экспорт Эскиз заготовки Операционный эскиз 1

- 27. Схема действий в варианте Б Модель детали Добавление материала, удаленного на операции (К) Экспорт Операционный эскиз

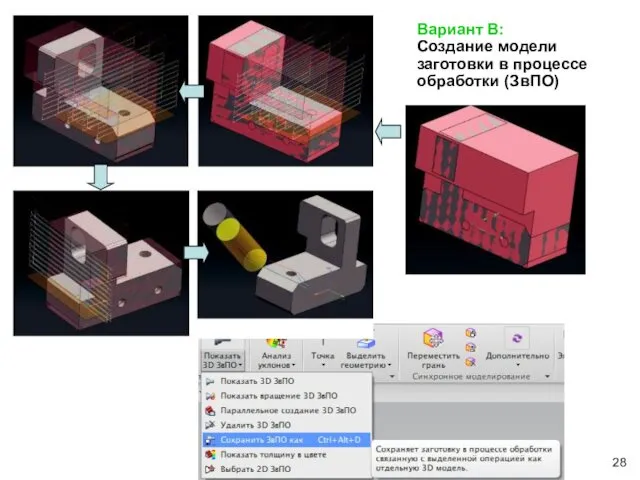

- 28. Вариант В: Создание модели заготовки в процессе обработки (ЗвПО)

- 30. Скачать презентацию

Компьютерная графика (Autodesk 3ds max). Лекция 9.1. Настройка освещения в сцене (Standard, VRay)

Компьютерная графика (Autodesk 3ds max). Лекция 9.1. Настройка освещения в сцене (Standard, VRay) Измерение количества информации. 7 класс

Измерение количества информации. 7 класс Технические средства информатизации

Технические средства информатизации Компьютер и здоровье человека

Компьютер и здоровье человека Числа в памяти компьютера

Числа в памяти компьютера Тесты.Коммуникационные технологии 8кл. Угринович

Тесты.Коммуникационные технологии 8кл. Угринович Презентация урок №20_Редактирование и устройства ввода графического изображения_5класс

Презентация урок №20_Редактирование и устройства ввода графического изображения_5класс Корпоративный документооборот. Организация документооборота на предприятии. (Тема 5)

Корпоративный документооборот. Организация документооборота на предприятии. (Тема 5) Дистанційне навчання

Дистанційне навчання Internet Security

Internet Security Расчет параметров полнодоступных систем РИ с ожиданием

Расчет параметров полнодоступных систем РИ с ожиданием Устройство компьютера. Принципы фон Неймана

Устройство компьютера. Принципы фон Неймана Trees. File systems

Trees. File systems MS Excel в курсовой работе

MS Excel в курсовой работе Что такое QR-код и как его создать, расшифровать

Что такое QR-код и как его создать, расшифровать Скрипты. Урок1

Скрипты. Урок1 ICT NEWS Computer viruses

ICT NEWS Computer viruses Конкурс. Территория детства - моя библиотека. Как Маша стала читателем

Конкурс. Территория детства - моя библиотека. Как Маша стала читателем Индивидуальный практикум по информатике

Индивидуальный практикум по информатике Cloud Basics

Cloud Basics Информатика - ғасыр талабы

Информатика - ғасыр талабы Информация Свойства информации

Информация Свойства информации Ya za kadrom

Ya za kadrom Геоинформационные системы

Геоинформационные системы Способы перевода из одной системы счисления в другую

Способы перевода из одной системы счисления в другую Как сделать свой блог лучше

Как сделать свой блог лучше Успеть за 24 часа: Как грамотно организовать рабочие процессы с помощью сервиса Битрикс24

Успеть за 24 часа: Как грамотно организовать рабочие процессы с помощью сервиса Битрикс24 Сравнительный анализ дизайнов интернет-сайтов

Сравнительный анализ дизайнов интернет-сайтов