Основы разработки управляющих программ для станков с ЧПУ (ручное программирование, среда Siemens NX) презентация

Содержание

- 2. Содержание курса Аудиторная работа – 20 часов (4 занятия по 5 часов); Самостоятельная работа – 10

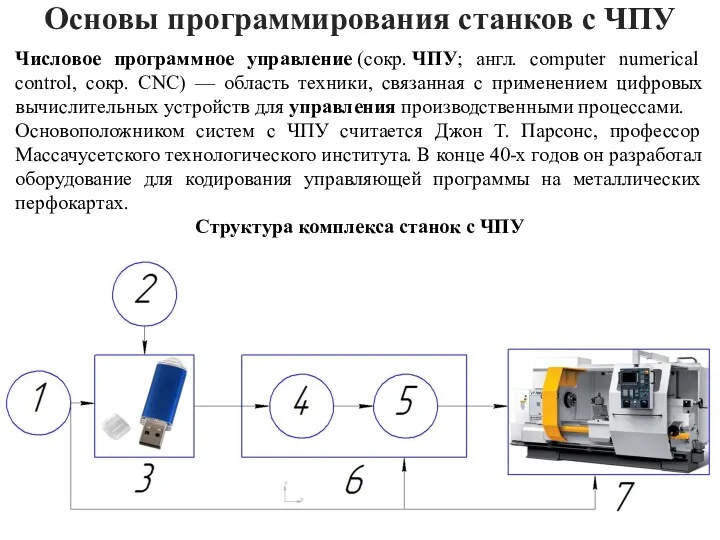

- 3. Основы программирования станков с ЧПУ Числовое программное управление (сокр. ЧПУ; англ. computer numerical control, сокр. CNC)

- 4. Основы программирования станков с ЧПУ Таким образом в целом комплекс «Станок с ЧПУ» состоит из следующих

- 5. Основы программирования станков с ЧПУ Поколения СЧПУ 1. Системы ЧПУ первого поколения Системы ЧПУ первого поколения

- 6. Основы программирования станков с ЧПУ Поколения СЧПУ 2. Системы ЧПУ второго поколения имели элементную базу малой

- 7. Основы программирования станков с ЧПУ Поколения СЧПУ 3. Системы ЧПУ третьего поколения создавались на базе микро

- 8. Основы программирования станков с ЧПУ Поколения СЧПУ 4. Для систем ЧПУ четвертого поколения характерно блочное мультипроцессорное

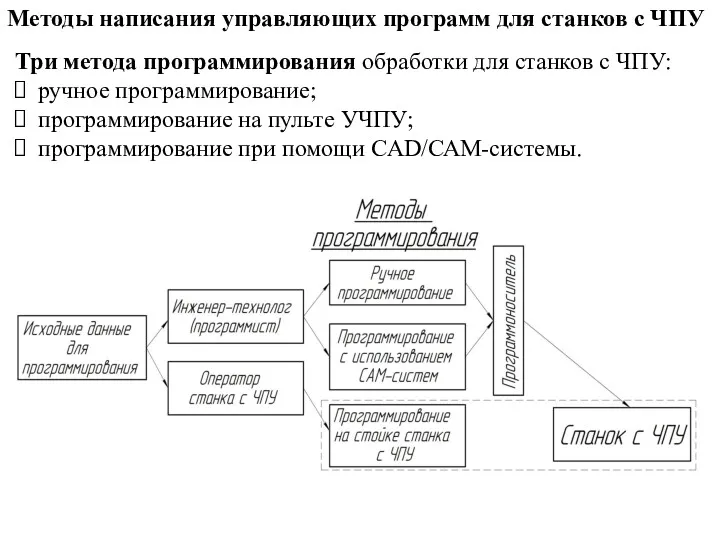

- 9. Методы написания управляющих программ для станков с ЧПУ Три метода программирования обработки для станков с ЧПУ:

- 10. Методы написания управляющих программ для станков с ЧПУ

- 11. Методы написания управляющих программ для станков с ЧПУ 1. Ручное программирование является самым трудоемким, его используют

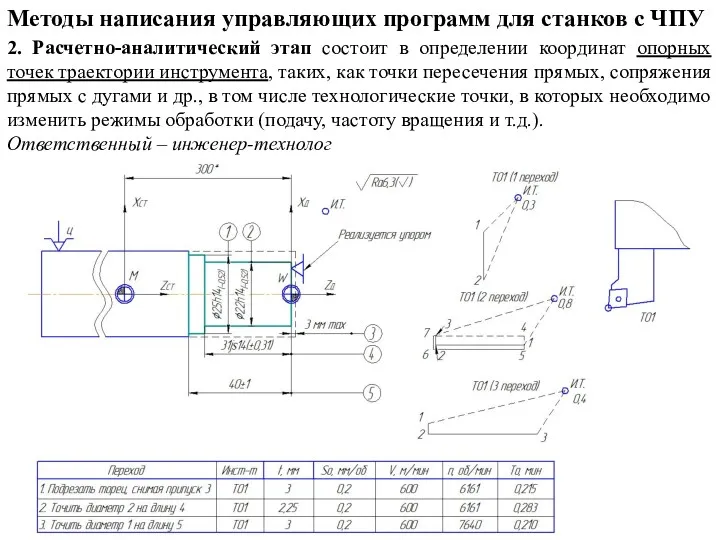

- 12. Методы написания управляющих программ для станков с ЧПУ 2. Расчетно-аналитический этап состоит в определении координат опорных

- 13. Методы написания управляющих программ для станков с ЧПУ 3. Кодирование информации в управляющей программе. Программирование обработки

- 14. Методы написания управляющих программ для станков с ЧПУ 4. Запись УП. Программа обработки детали записывается на

- 15. Методы написания управляющих программ для станков с ЧПУ 2. Программирование на пульте УЧПУ При этом программы

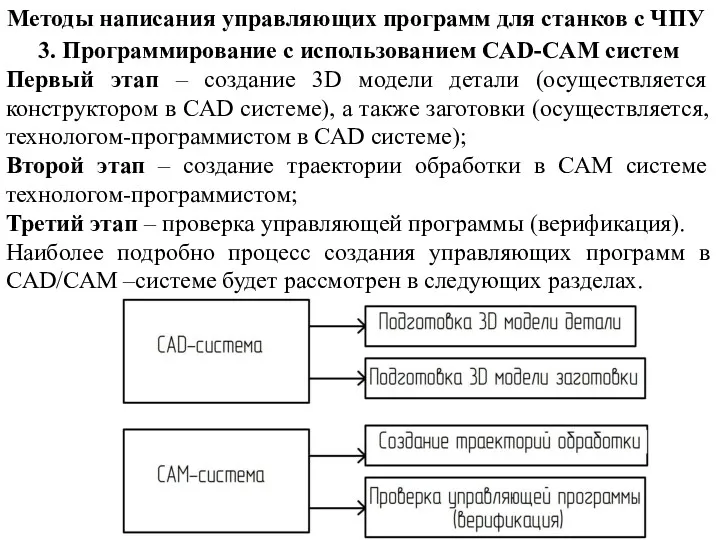

- 16. Методы написания управляющих программ для станков с ЧПУ 3. Программирование с использованием CAD-CAM систем Первый этап

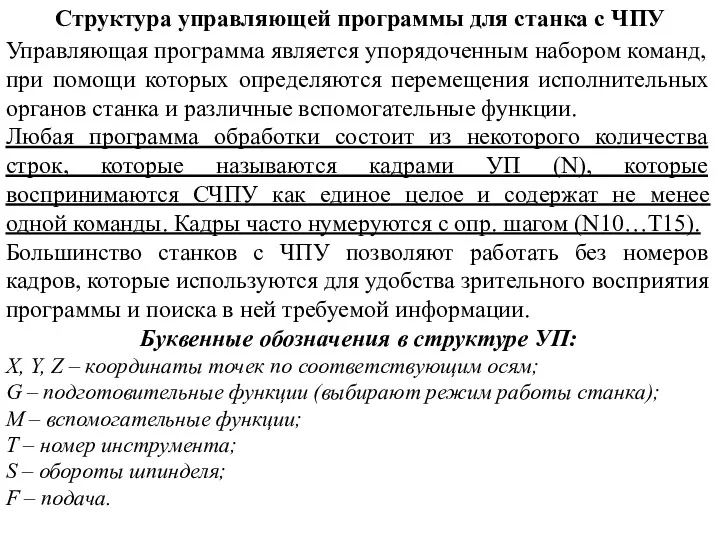

- 17. Структура управляющей программы для станка с ЧПУ Управляющая программа является упорядоченным набором команд, при помощи которых

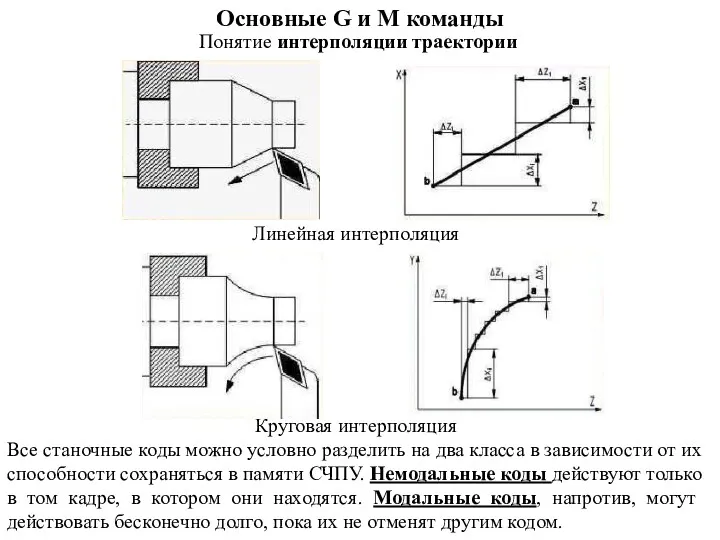

- 18. Основные G и M команды Понятие интерполяции траектории Линейная интерполяция Круговая интерполяция Все станочные коды можно

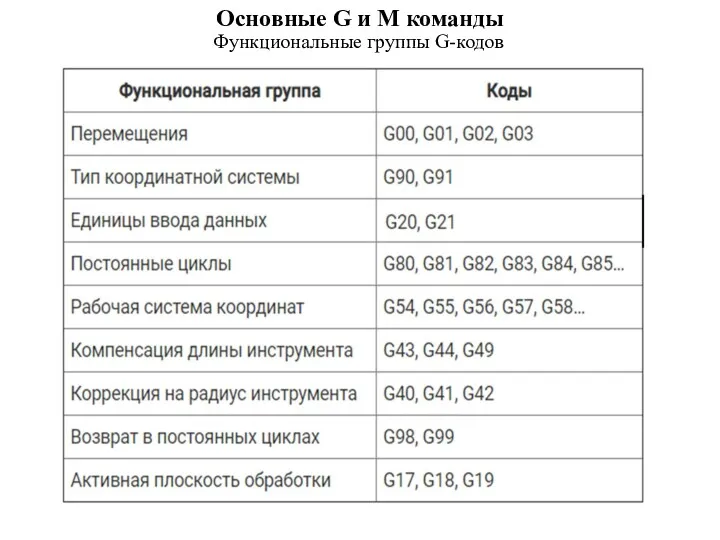

- 19. Основные G и M команды Функциональные группы G-кодов

- 20. Основные G и M команды Базовые G-коды В своей повседневной работе технолог-программист использует лишь ограниченный, довольно

- 21. Основные G и M команды Базовые G-коды 2. Рабочее перемещение – G01. Является модальной командой и

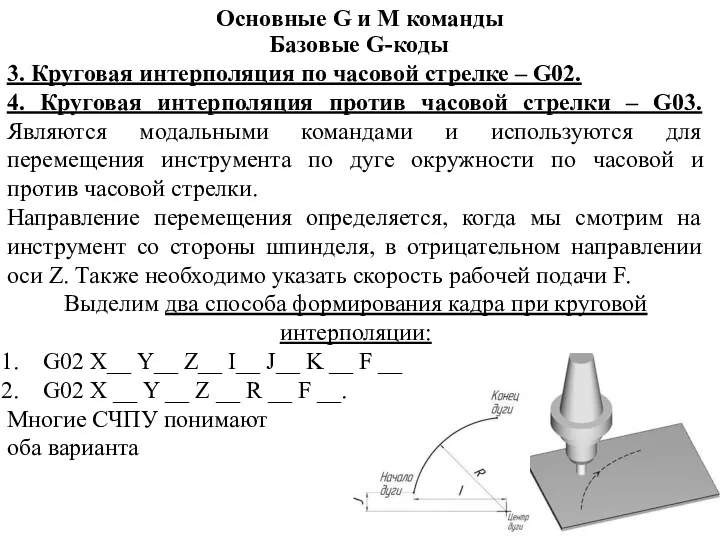

- 22. Основные G и M команды Базовые G-коды 3. Круговая интерполяция по часовой стрелке – G02. 4.

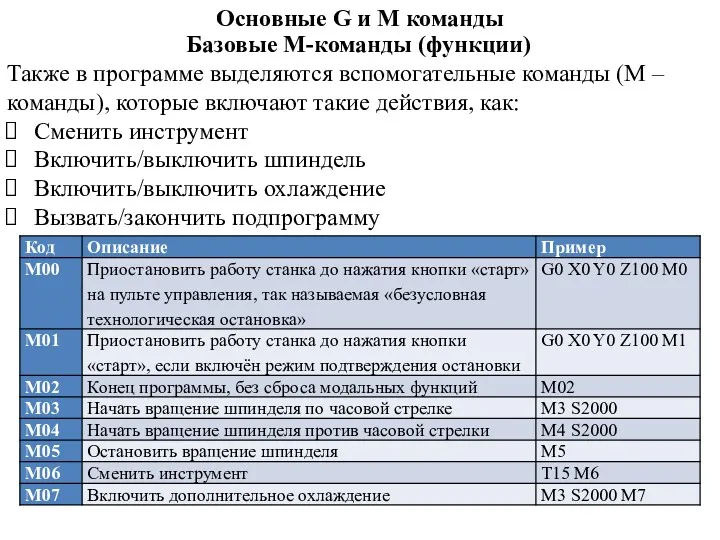

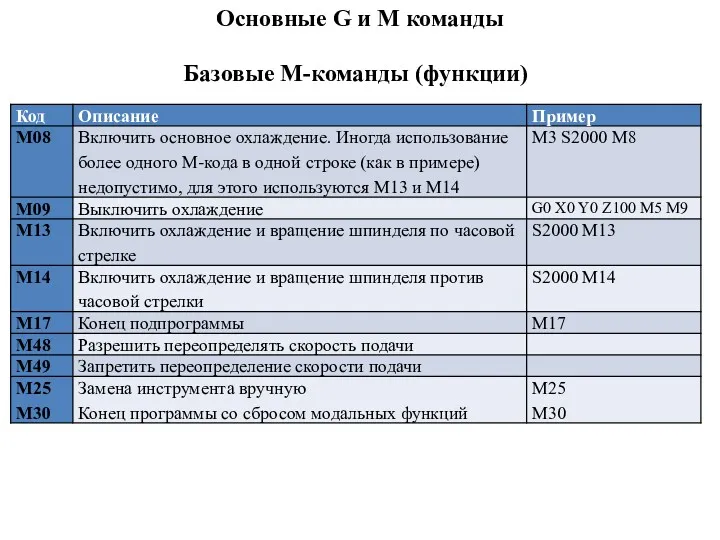

- 23. Основные G и M команды Базовые M-команды (функции) Также в программе выделяются вспомогательные команды (M –

- 24. Основные G и M команды Базовые M-команды (функции)

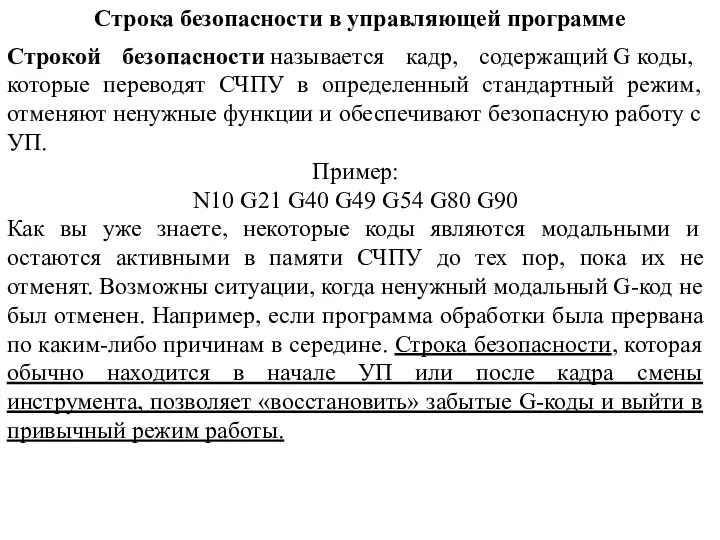

- 25. Строка безопасности в управляющей программе Строкой безопасности называется кадр, содержащий G коды, которые переводят СЧПУ в

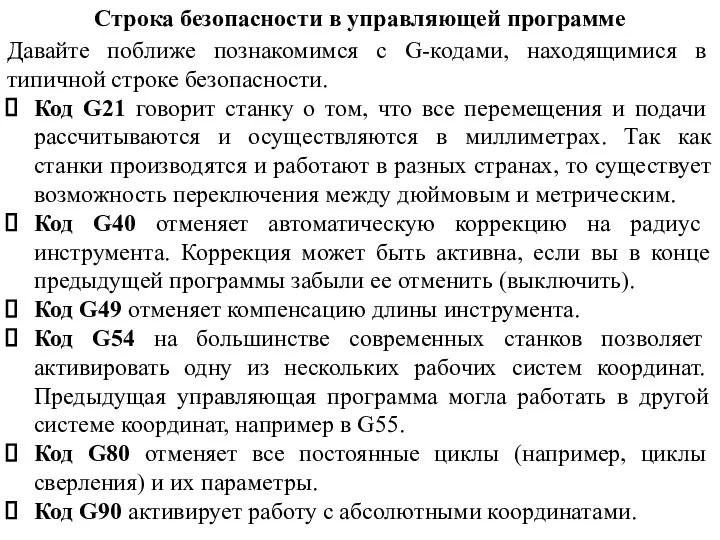

- 26. Строка безопасности в управляющей программе Давайте поближе познакомимся с G-кодами, находящимися в типичной строке безопасности. Код

- 27. Общая схема построения УП

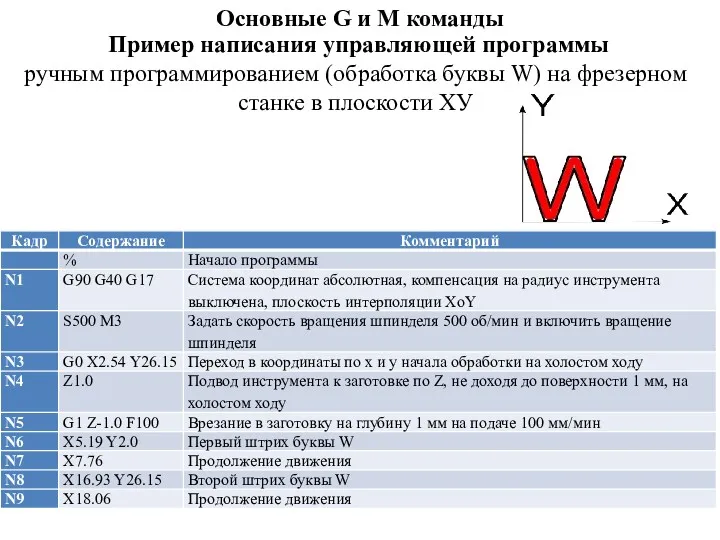

- 28. Основные G и M команды Пример написания управляющей программы ручным программированием (обработка буквы W) на фрезерном

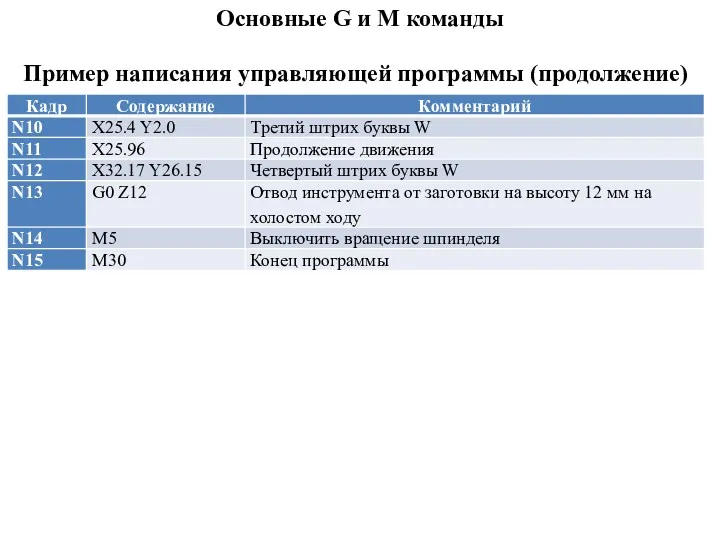

- 29. Основные G и M команды Пример написания управляющей программы (продолжение)

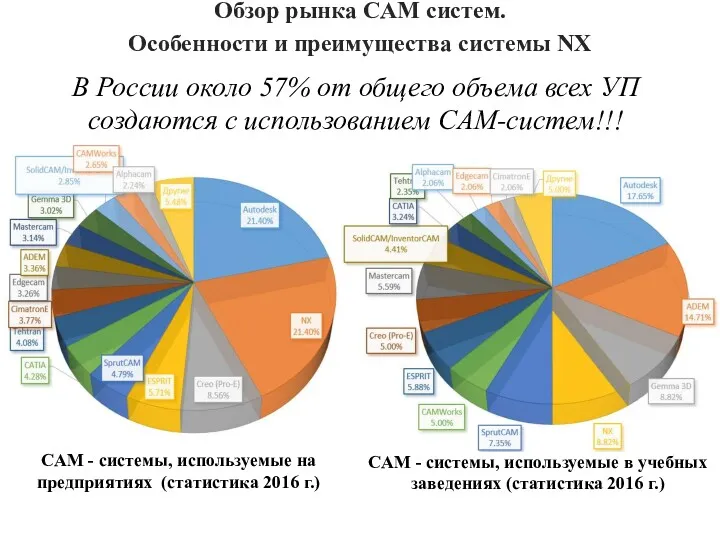

- 30. Обзор рынка CAM систем. Особенности и преимущества системы NX В России около 57% от общего объема

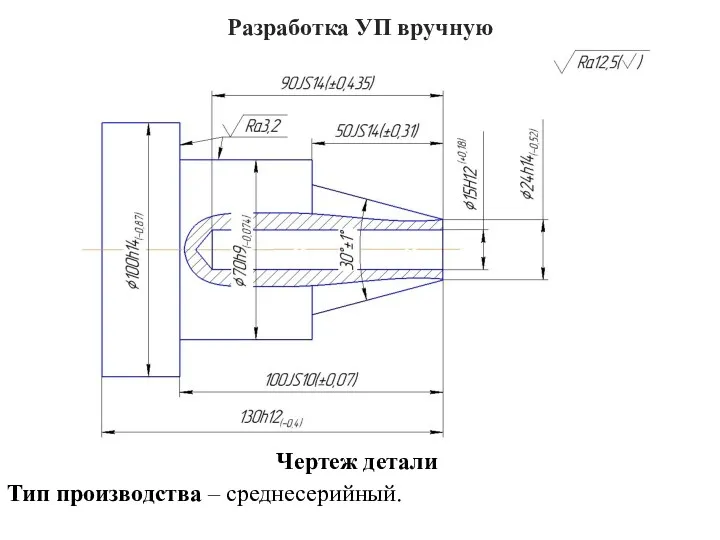

- 31. Разработка УП вручную Тип производства – среднесерийный. Чертеж детали

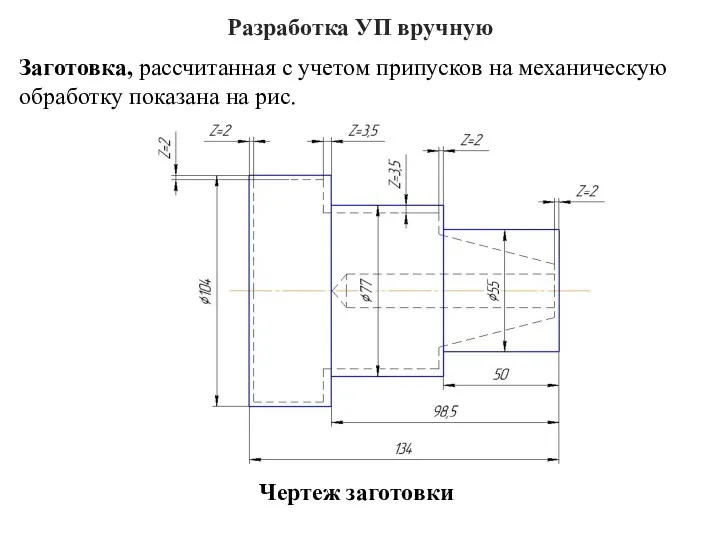

- 32. Разработка УП вручную Заготовка, рассчитанная с учетом припусков на механическую обработку показана на рис. Чертеж заготовки

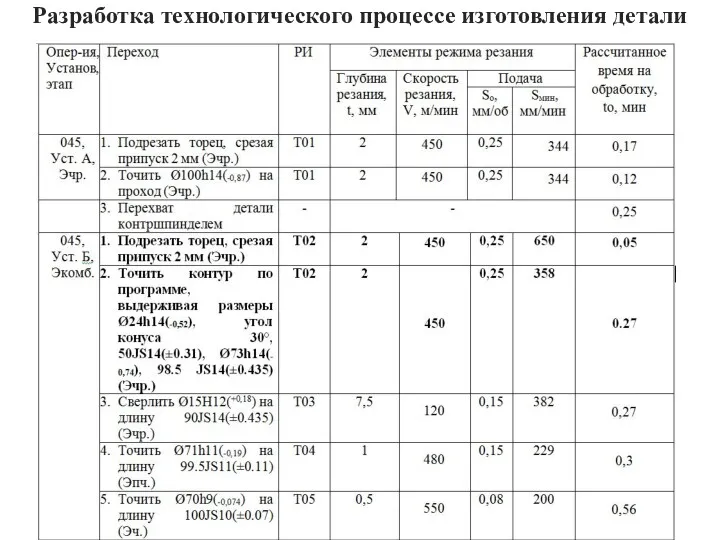

- 33. Разработка технологического процессе изготовления детали

- 34. Выбор применяемого оборудования Информация по применяемому оборудованию: С учетом исходных данных для обработки детали выбран станок:

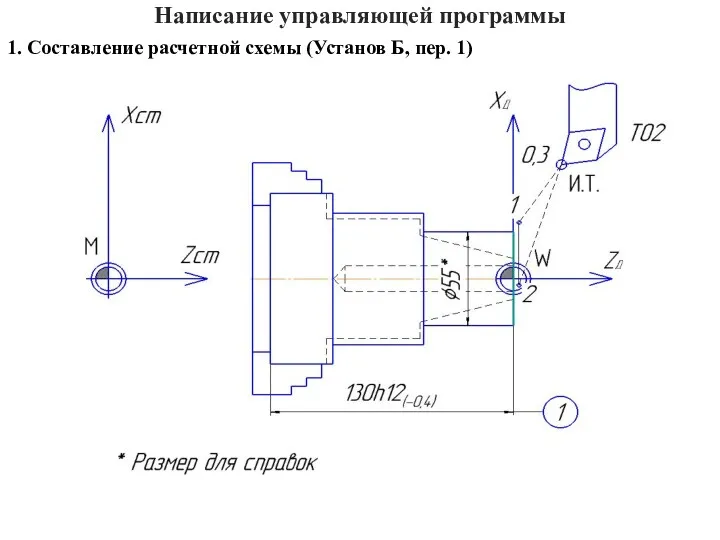

- 35. Написание управляющей программы 1. Составление расчетной схемы (Установ Б, пер. 1)

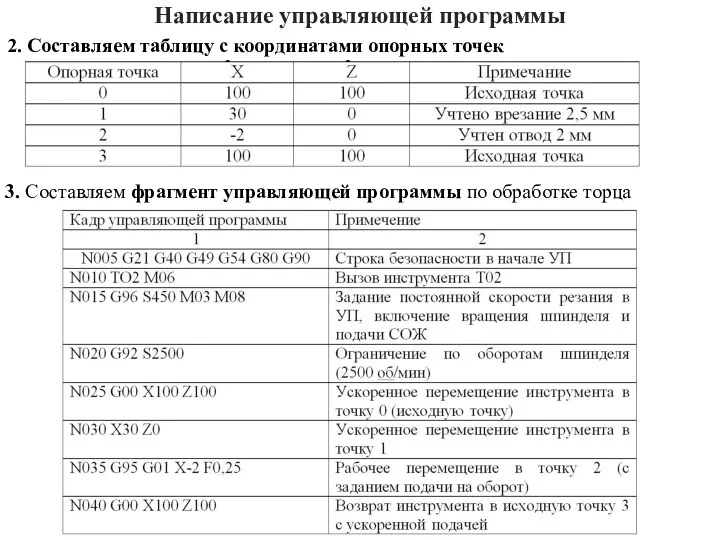

- 36. Написание управляющей программы 2. Составляем таблицу с координатами опорных точек 3. Составляем фрагмент управляющей программы по

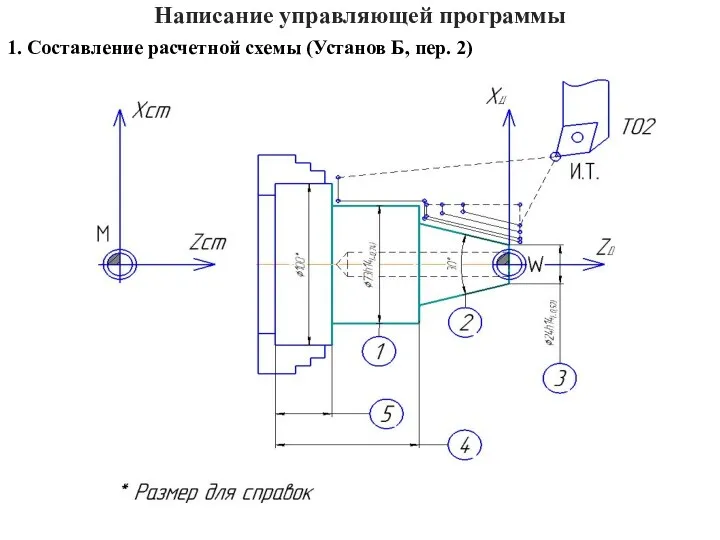

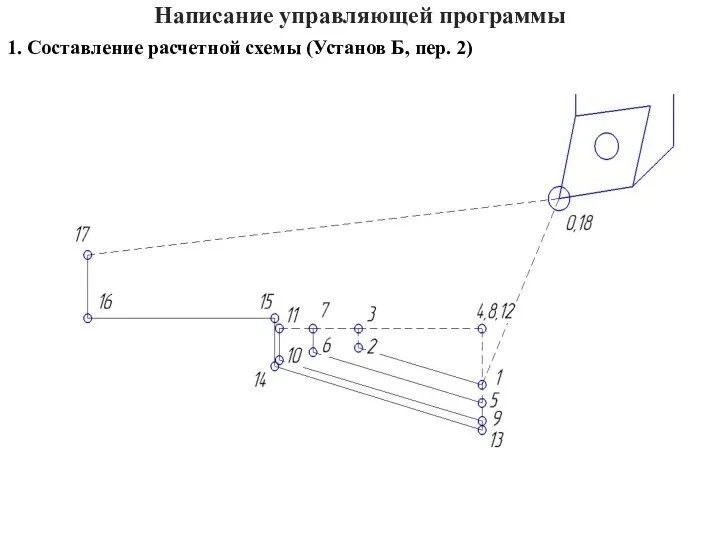

- 37. Написание управляющей программы 1. Составление расчетной схемы (Установ Б, пер. 2)

- 38. Написание управляющей программы 1. Составление расчетной схемы (Установ Б, пер. 2)

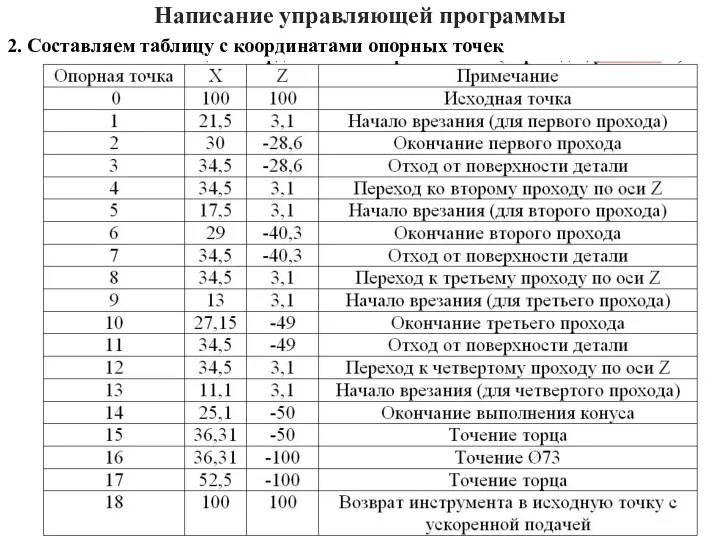

- 39. Написание управляющей программы 2. Составляем таблицу с координатами опорных точек

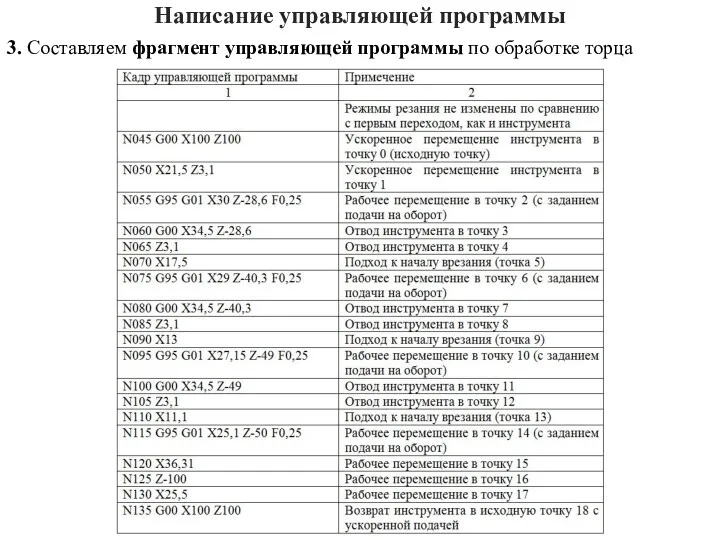

- 40. Написание управляющей программы 3. Составляем фрагмент управляющей программы по обработке торца

- 42. Скачать презентацию

Строки

Строки Как составить презентацию по бизнес-проекту

Как составить презентацию по бизнес-проекту Розподілені системи обробки інформації

Розподілені системи обробки інформації Microsoft Excel кестелік процессорында жұмыс істеу. Электрондық кестелерді әзірлеу

Microsoft Excel кестелік процессорында жұмыс істеу. Электрондық кестелерді әзірлеу Review or research in software defect reporting

Review or research in software defect reporting Создание автоматизированного рабочего места для технического секретаря приемной комиссии ГБПОУ КК БАК Брюховецкого района

Создание автоматизированного рабочего места для технического секретаря приемной комиссии ГБПОУ КК БАК Брюховецкого района Веб-интерфейс информационной системы обеспечения деятельности ООО Русский лес

Веб-интерфейс информационной системы обеспечения деятельности ООО Русский лес Автоматизированные банковские системы

Автоматизированные банковские системы Абсолютная, относительная и смешанная ссылки

Абсолютная, относительная и смешанная ссылки Свойства алгоритма и его исполнители

Свойства алгоритма и его исполнители API Вконтакте - пример использования

API Вконтакте - пример использования Выделение и описание бизнес-процессов в организации

Выделение и описание бизнес-процессов в организации Информатика и ИКТ 10-11 класс. Системы счисления

Информатика и ИКТ 10-11 класс. Системы счисления Инструкция по работе в Системе САКД

Инструкция по работе в Системе САКД Проект Профстажировки 2.0. Формирование и работа с кейсами партнеров проекта

Проект Профстажировки 2.0. Формирование и работа с кейсами партнеров проекта Маршрутизаторы, функция VPN

Маршрутизаторы, функция VPN Welcome To ZyXEL Router Customer Care Center. How to Install a ZyXEL Router

Welcome To ZyXEL Router Customer Care Center. How to Install a ZyXEL Router Измерение информации. Меры информации

Измерение информации. Меры информации Функциональные возможности Microsoft Office

Функциональные возможности Microsoft Office Настройка сетевой операционной системы

Настройка сетевой операционной системы Презентация к уроку информатики на тему: Правила поведения в компьютерном классе.

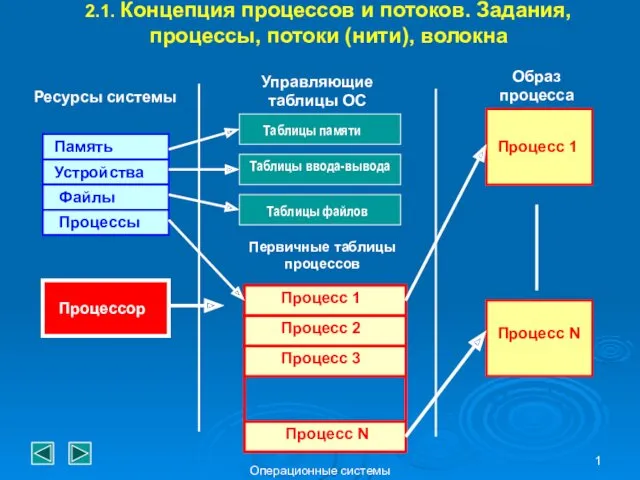

Презентация к уроку информатики на тему: Правила поведения в компьютерном классе. Концепция процессов и потоков. Задания, процессы, потоки, волокна

Концепция процессов и потоков. Задания, процессы, потоки, волокна Програмна оболонка Norton Commander

Програмна оболонка Norton Commander Методическая подготовка и сопровождение педагогов сельской школы

Методическая подготовка и сопровождение педагогов сельской школы Двумерные массивы

Двумерные массивы Глобальные и локальные компьютерные сети

Глобальные и локальные компьютерные сети Введение в информатику - Сказка о друзьях или о том, как появился компьютер

Введение в информатику - Сказка о друзьях или о том, как появился компьютер Архитектура ПК

Архитектура ПК