Проект технологического процесса изготовления детали крышка с применением аддитивных технологий презентация

Содержание

- 2. Актуальность темы Актуальность данного проекта содержится в том, что аддитивные технологии экономичнее других технологий, в связи

- 3. Цель и задачи Выпускной квалификационной работы Цель: Цель работы заключается в разработке проекта технологического процесса изготовления

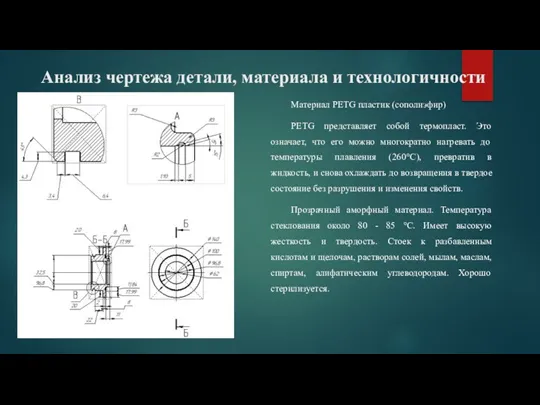

- 4. Анализ чертежа детали, материала и технологичности Материал PETG пластик (сополиэфир) PETG представляет собой термопласт. Это означает,

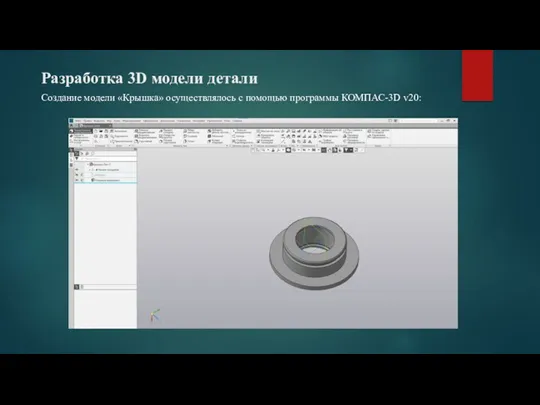

- 5. Разработка 3D модели детали Создание модели «Крышка» осуществлялось с помощью программы КОМПАС-3D v20:

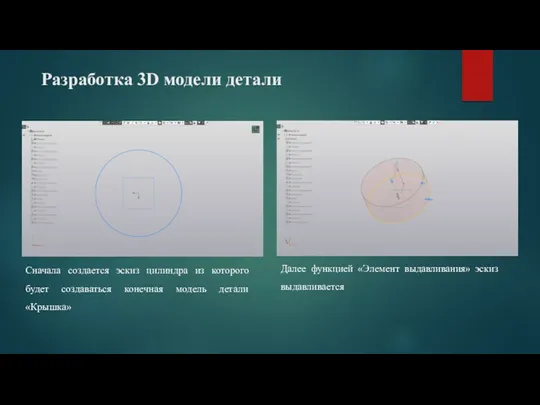

- 6. Разработка 3D модели детали Сначала создается эскиз цилиндра из которого будет создаваться конечная модель детали «Крышка»

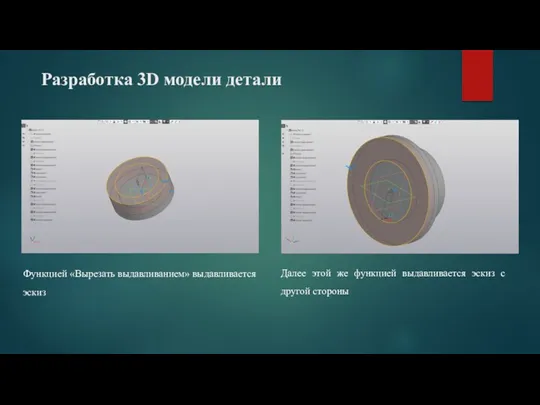

- 7. Разработка 3D модели детали Функцией «Вырезать выдавливанием» выдавливается эскиз Далее этой же функцией выдавливается эскиз с

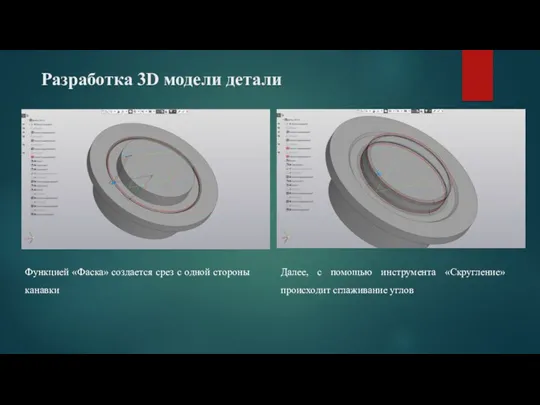

- 8. Разработка 3D модели детали Функцией «Фаска» создается срез с одной стороны канавки Далее, с помощью инструмента

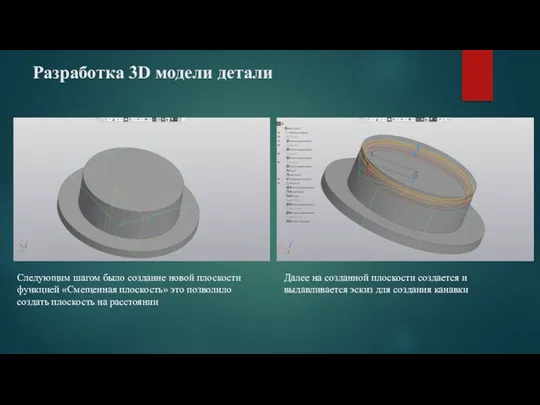

- 9. Разработка 3D модели детали Следующим шагом было создание новой плоскости функцией «Смещенная плоскость» это позволило создать

- 10. Разработка 3D модели детали Следующим действием было создание отверстия по центру модели Далее на плоскости Y

- 11. Выбор установки для послойного синтеза Технические характеристики принтера: Технология печати ̶ FDM Область печати ̶ 300х250х300

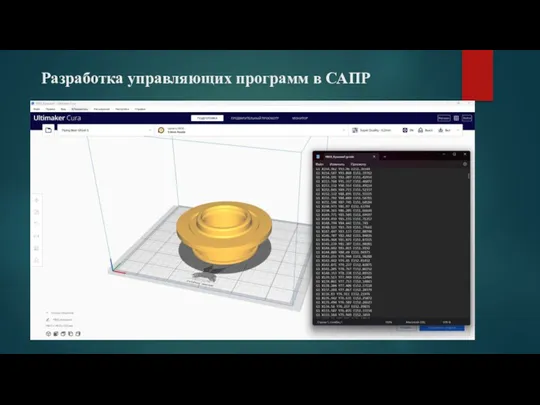

- 12. Разработка управляющих программ в САПР Исходя из данных размера детали, ее формы и пространственной геометрии для

- 13. Разработка управляющих программ в САПР

- 14. Заключение Был выполнен анализ конструкторско-технологической документации. Была произведена разработка 3D модели. Выбран подходящий материал и оборудование.

- 16. Скачать презентацию

Технологии программирования

Технологии программирования Программное обеспечение компьютерной графики. Системы координат OpenGL

Программное обеспечение компьютерной графики. Системы координат OpenGL Комплексная автоматизированная система управления хозяйством централизации, сигнализации и блокировки второго поколения

Комплексная автоматизированная система управления хозяйством централизации, сигнализации и блокировки второго поколения Базы данных. Основы баз данных

Базы данных. Основы баз данных Теоретические основы разработки базы данных технического состояния зданий и сооружений

Теоретические основы разработки базы данных технического состояния зданий и сооружений Сервисы Google

Сервисы Google Смарт-контракт. Удалённое управление собственным имуществом

Смарт-контракт. Удалённое управление собственным имуществом Профстандарт учителя. ИКТ – компетентность учителя русского языка и литературы

Профстандарт учителя. ИКТ – компетентность учителя русского языка и литературы Internet

Internet Операционные системы реального времени для интеллектуальных информационных систем

Операционные системы реального времени для интеллектуальных информационных систем Цифровая платформа Эталон

Цифровая платформа Эталон Електронне листування з використанням веб-інтерфейсу. Вкладені файли

Електронне листування з використанням веб-інтерфейсу. Вкладені файли Современные методы и техники выведывания информации

Современные методы и техники выведывания информации Конспект урока информатики на тему Создание графических изображений

Конспект урока информатики на тему Создание графических изображений Стандарты в области компьютерной графики

Стандарты в области компьютерной графики Электронная почта

Электронная почта Partnership System ZORAN

Partnership System ZORAN Разработка программ управления компьютером

Разработка программ управления компьютером Introduction to informational and communication technologies

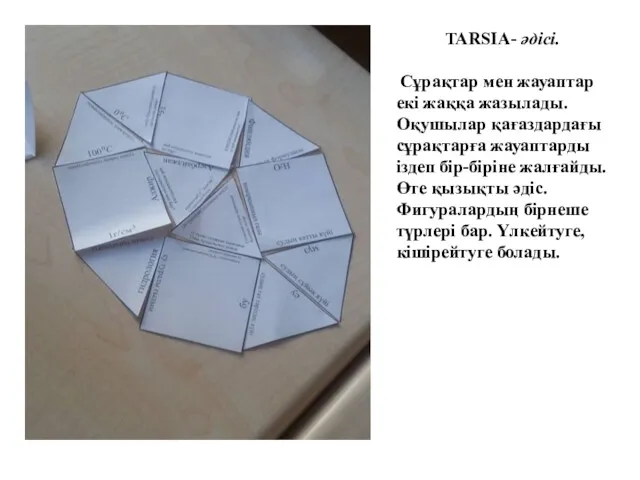

Introduction to informational and communication technologies TARSIA- компьютерлік бағдарлама

TARSIA- компьютерлік бағдарлама Презентация Оператор ветвления Case

Презентация Оператор ветвления Case Производственная технологическая практика. Учет запасных частей

Производственная технологическая практика. Учет запасных частей Рекомендации психолога

Рекомендации психолога Теоретические основы информатики

Теоретические основы информатики Тестовое задание для дизайнера:

Тестовое задание для дизайнера: Підсумки з теми Електронне спілкування. 4 клас

Підсумки з теми Електронне спілкування. 4 клас Язык программирования Java

Язык программирования Java Особенности редакторов векторной и растровой графики

Особенности редакторов векторной и растровой графики