Содержание

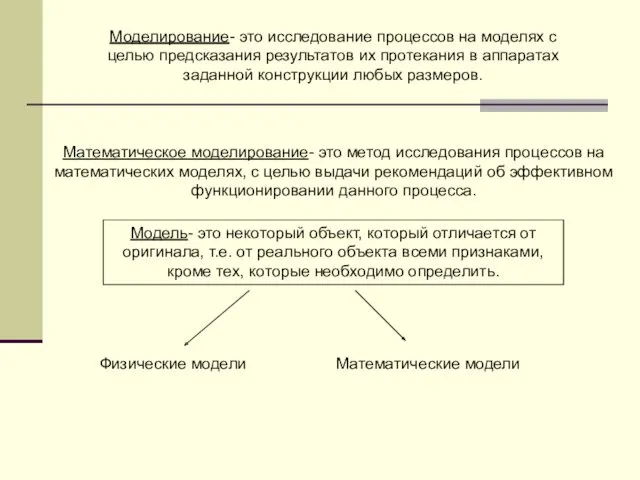

- 3. Математическое моделирование- это метод исследования процессов на математических моделях, с целью выдачи рекомендаций об эффективном функционировании

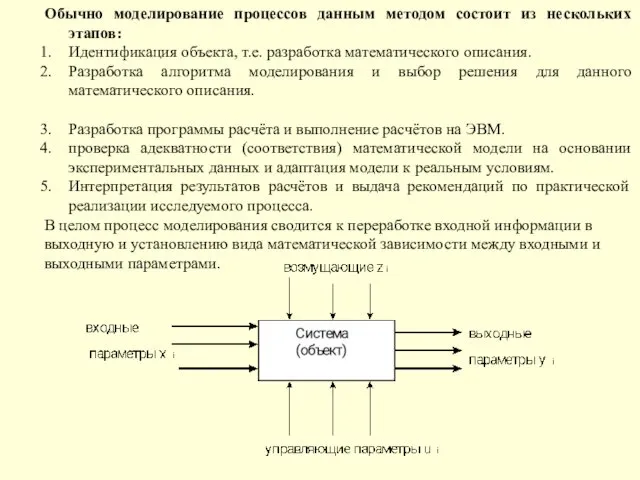

- 4. Обычно моделирование процессов данным методом состоит из нескольких этапов: Идентификация объекта, т.е. разработка математического описания. Разработка

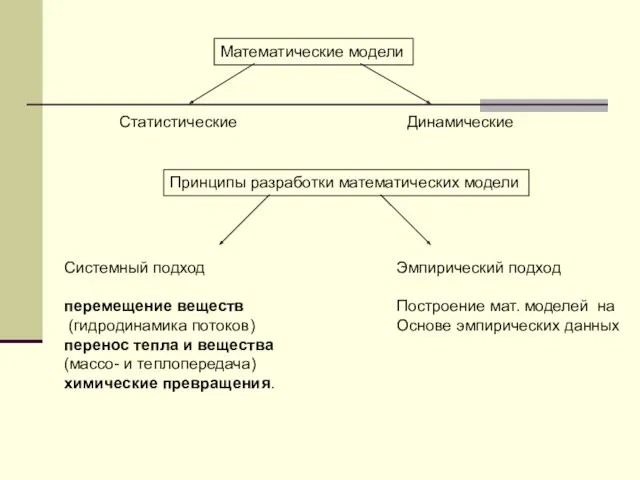

- 5. Математические модели Статистические Динамические Принципы разработки математических модели Системный подход перемещение веществ (гидродинамика потоков) перенос тепла

- 6. Исследование технологических режимов ХТП Разработка и совершенствование новых технологий Оптимизация и управление ХТП Автоматизированное проектирование ХТП

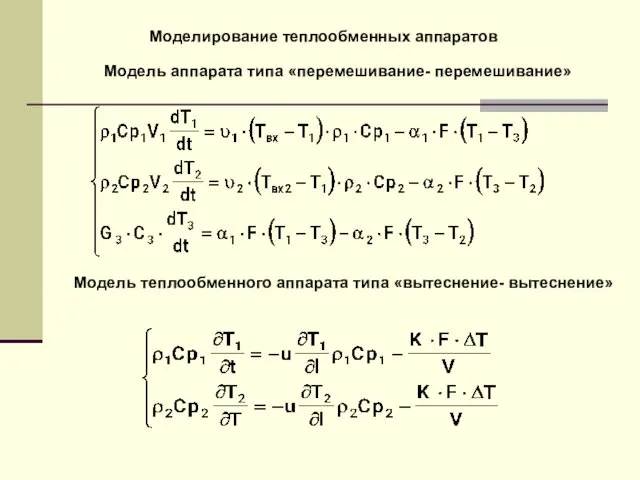

- 7. Моделирование теплообменных аппаратов Модель аппарата типа «перемешивание- перемешивание» Модель теплообменного аппарата типа «вытеснение- вытеснение»

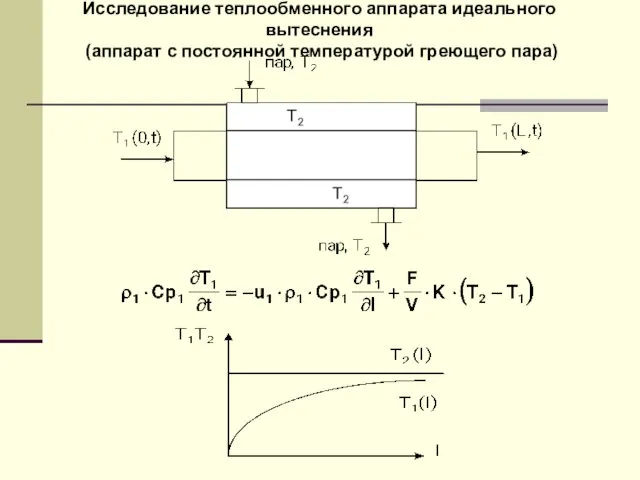

- 8. Исследование теплообменного аппарата идеального вытеснения (аппарат с постоянной температурой греющего пара)

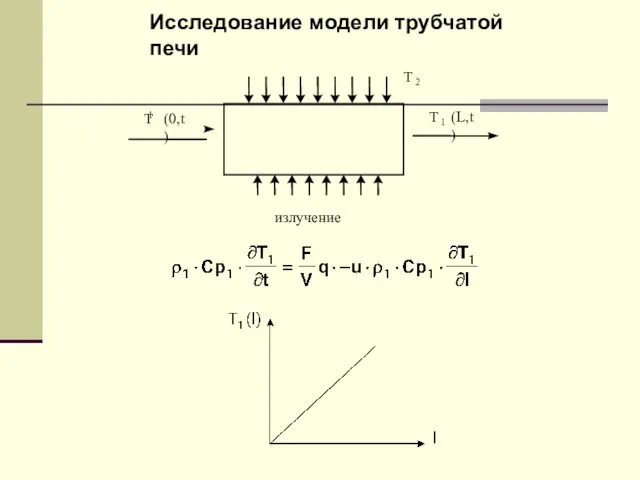

- 9. Исследование модели трубчатой печи Т 1 (0,t) Т 1 (L,t) излучение Т 2

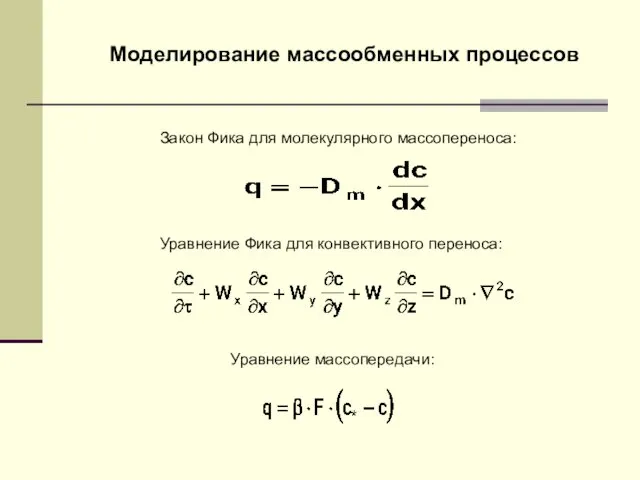

- 10. Моделирование массообменных процессов Закон Фика для молекулярного массопереноса: Уравнение Фика для конвективного переноса: Уравнение массопередачи:

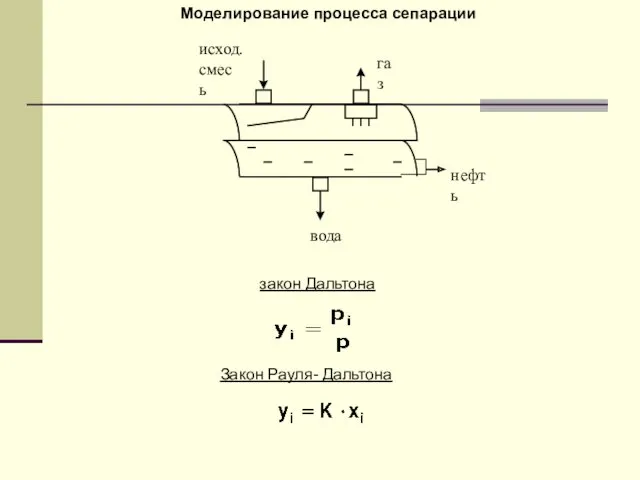

- 11. Моделирование процесса сепарации закон Дальтона Закон Рауля- Дальтона

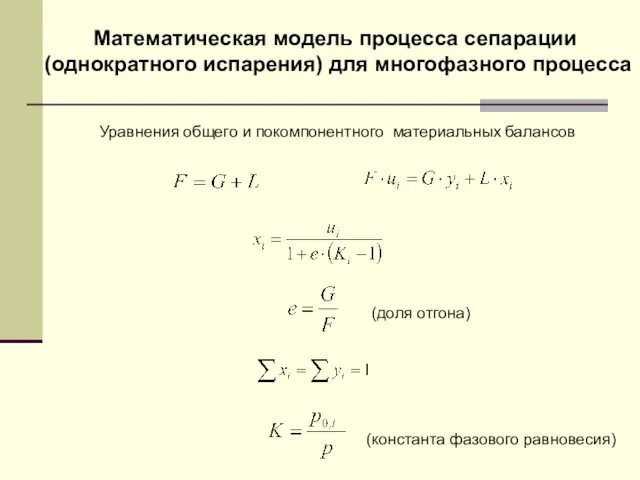

- 12. Математическая модель процесса сепарации (однократного испарения) для многофазного процесса (доля отгона) (константа фазового равновесия) Уравнения общего

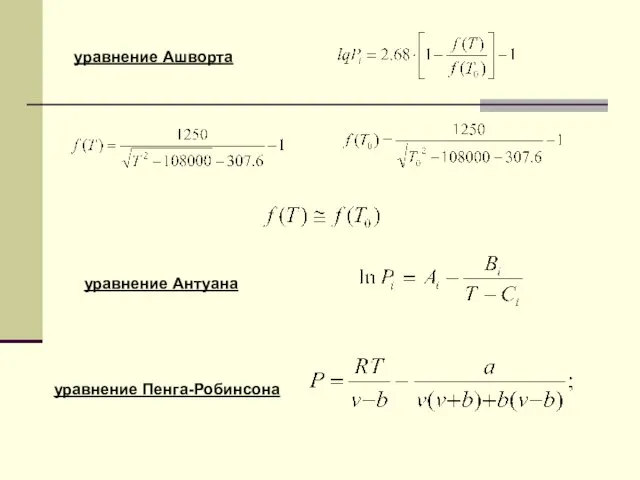

- 13. уравнение Ашворта уравнение Антуана уравнение Пенга-Робинсона

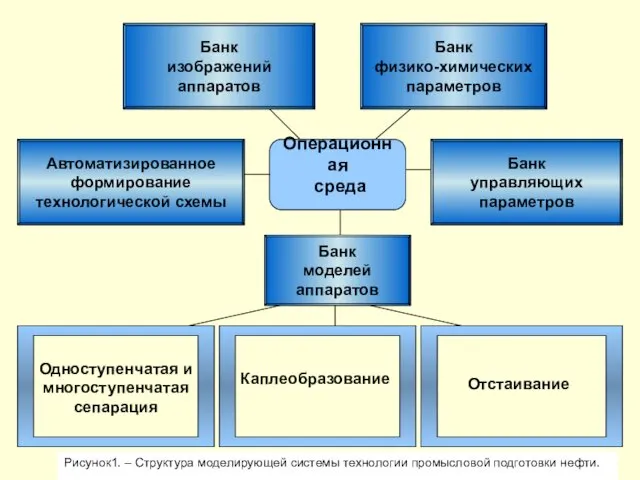

- 14. Операционная среда Одноступенчатая и многоступенчатая сепарация Каплеобразование Отстаивание Банк физико-химических параметров Банк изображений аппаратов Автоматизированное формирование

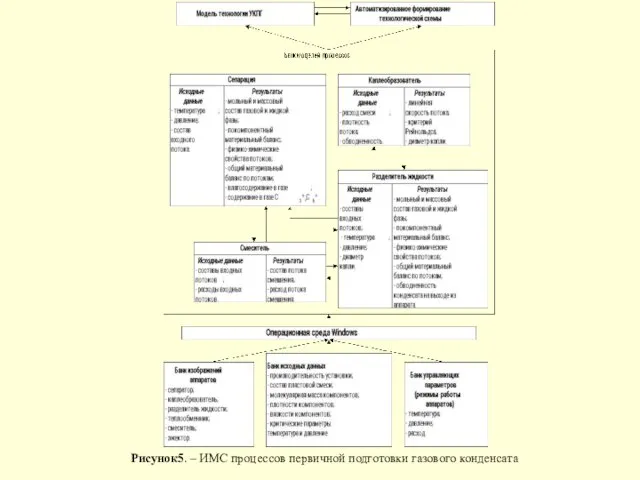

- 15. Рисунок5. – ИМС процессов первичной подготовки газового конденсата

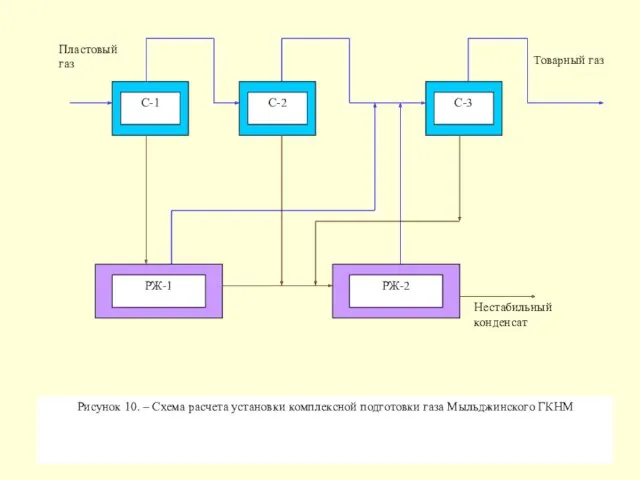

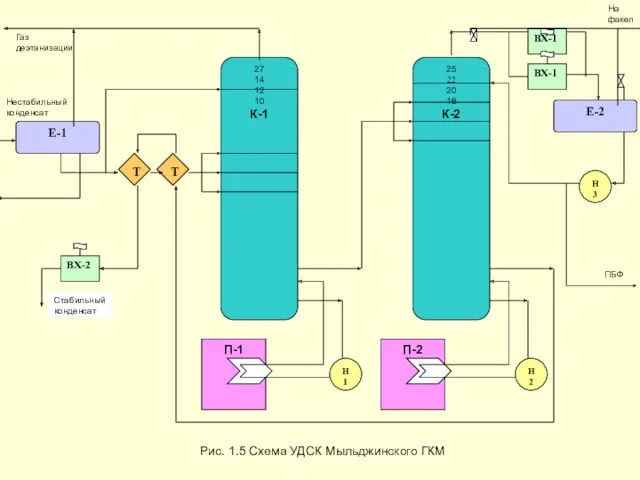

- 16. Рисунок 10. – Схема расчета установки комплексной подготовки газа Мыльджинского ГКНМ

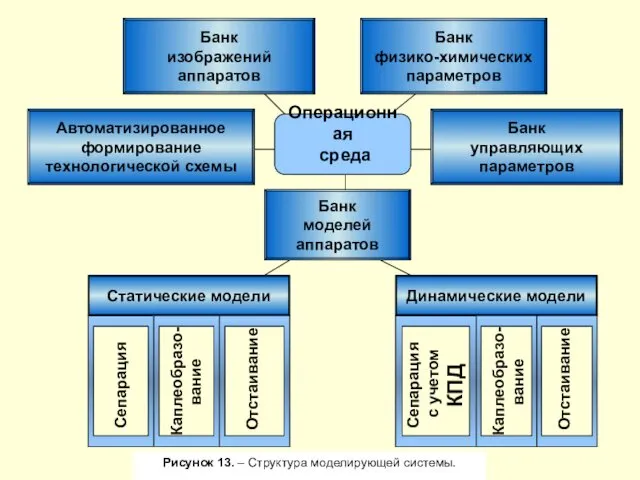

- 17. Операционная среда Банк физико-химических параметров Банк изображений аппаратов Автоматизированное формирование технологической схемы Банк управляющих параметров Банк

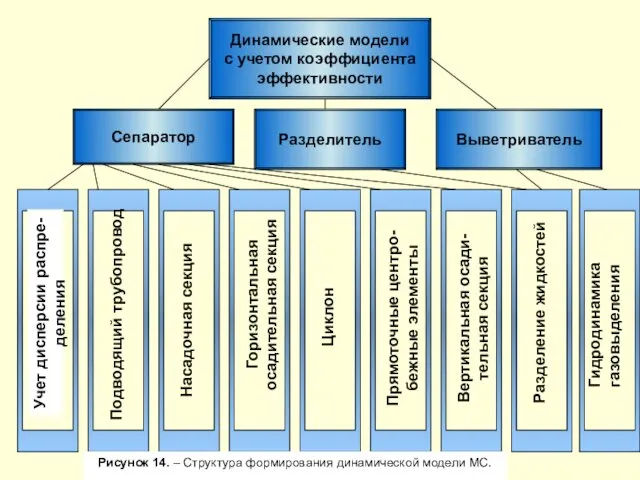

- 18. Динамические модели с учетом коэффициента эффективности Сепаратор Разделитель Выветриватель Учет дисперсии распре-деления Подводящий трубопровод Насадочная секция

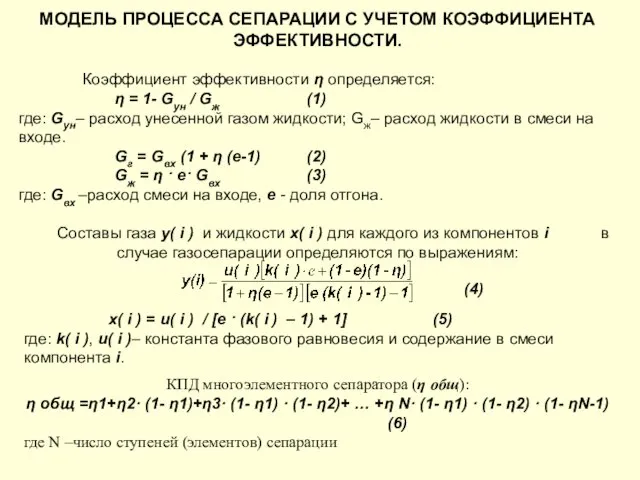

- 19. МОДЕЛЬ ПРОЦЕССА СЕПАРАЦИИ С УЧЕТОМ КОЭФФИЦИЕНТА ЭФФЕКТИВНОСТИ. Коэффициент эффективности η определяется: η = 1- Gун /

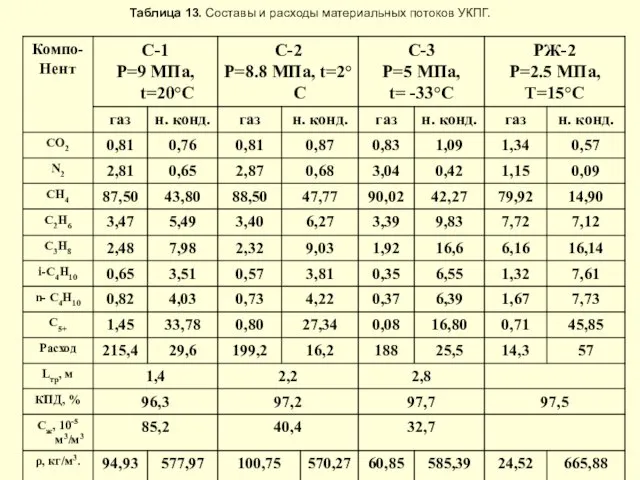

- 20. Таблица 13. Составы и расходы материальных потоков УКПГ.

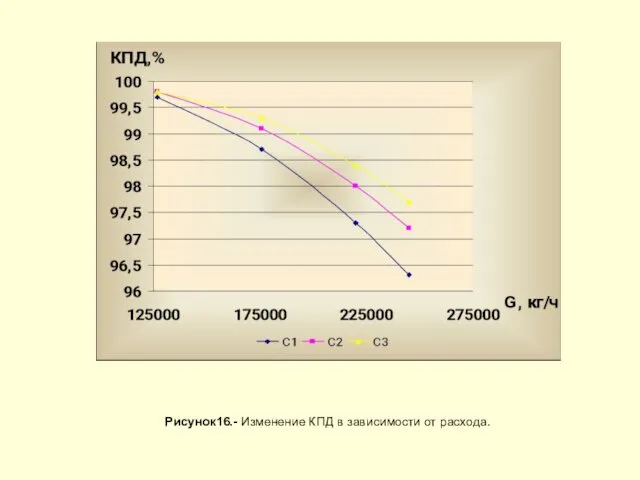

- 21. Рисунок16.- Изменение КПД в зависимости от расхода.

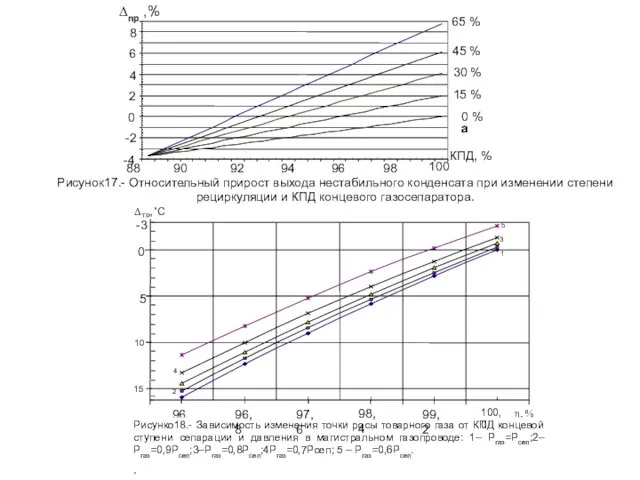

- 22. Рисунок17.- Относительный прирост выхода нестабильного конденсата при изменении степени рециркуляции и КПД концевого газосепаратора.

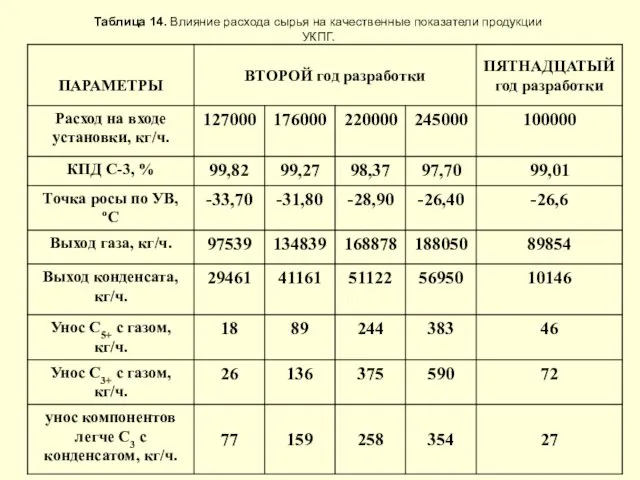

- 23. Таблица 14. Влияние расхода сырья на качественные показатели продукции УКПГ.

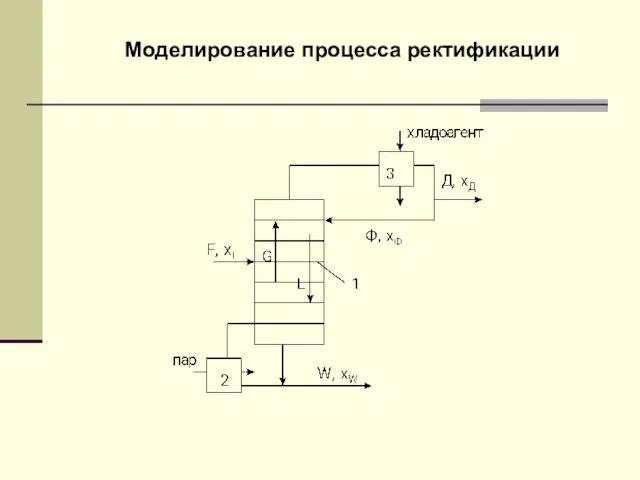

- 24. Моделирование процесса ректификации

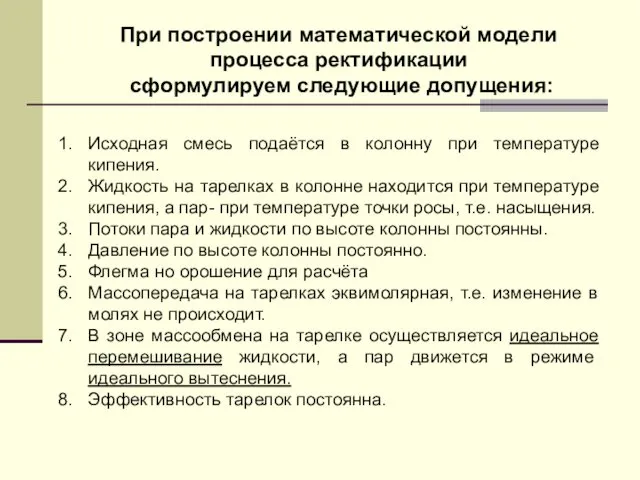

- 25. Исходная смесь подаётся в колонну при температуре кипения. Жидкость на тарелках в колонне находится при температуре

- 26. Е-1 27 14 12 10 К-1 25 22 20 18 К-2 Е-2 Т Т П-1 П-2

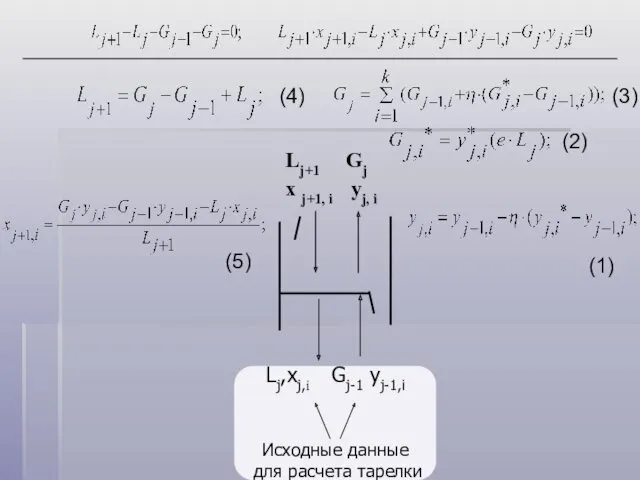

- 27. (1) (2) (3) (4) (5)

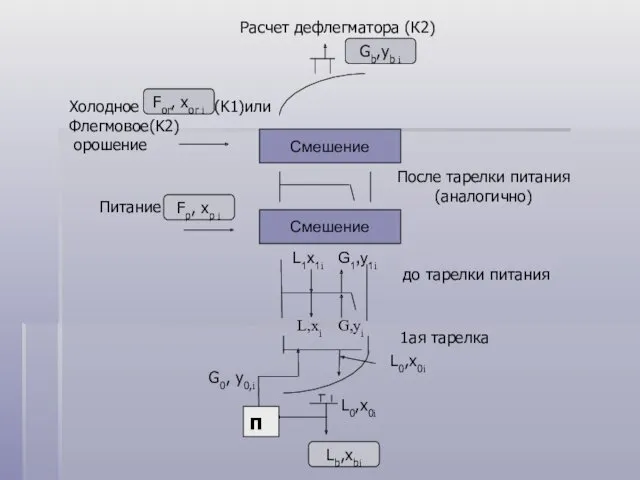

- 28. Расчет дефлегматора (К2)

- 29. Результаты расчета колонны деэтанизации К1.

- 30. Результаты расчета колонны стабилизации К2.

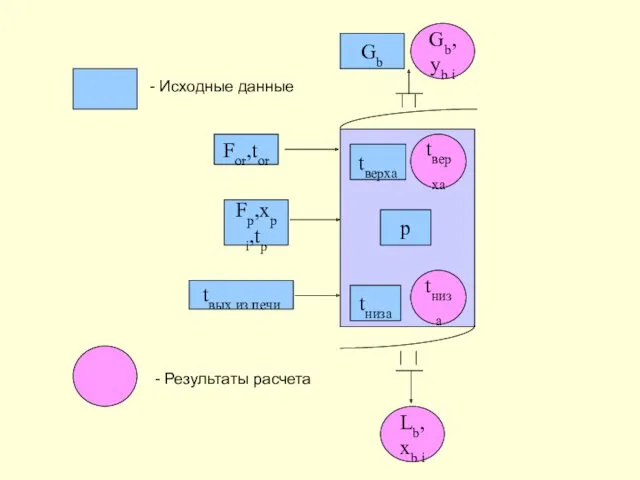

- 31. Gb tверха tниза p Lb,xb i Gb,yb i tверха tниза

- 33. Скачать презентацию

На сколько больше и на сколько меньше

На сколько больше и на сколько меньше Столбчатые и круговые диаграммы

Столбчатые и круговые диаграммы Биквадратное уравнение

Биквадратное уравнение Чисельні методи. Лекція 2. Елементи теорії похибок

Чисельні методи. Лекція 2. Елементи теорії похибок Случаи вычитания 12 -

Случаи вычитания 12 - Показательная функция и её применение

Показательная функция и её применение Диаграммы. Виды диаграмм

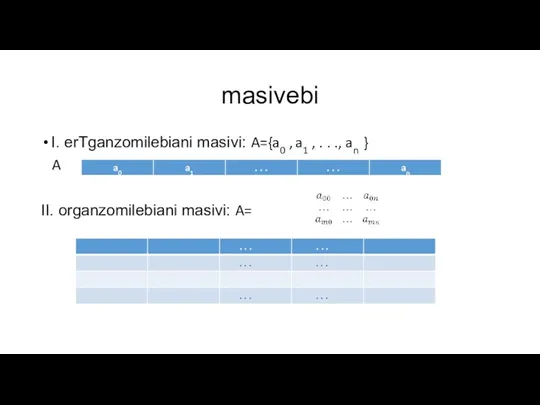

Диаграммы. Виды диаграмм One dim. array

One dim. array Исчисление предикатов

Исчисление предикатов Треугольник. Тест. Задания в группах

Треугольник. Тест. Задания в группах Свойства степени с натуральным показателем. 7 класс

Свойства степени с натуральным показателем. 7 класс Тетраэдр и параллелепипед

Тетраэдр и параллелепипед Сфера и шар

Сфера и шар Числа 1 – 100. Дії з числами. Задача, яка містить два запитання, на зменшення числа та знаходження суми. Урок №134

Числа 1 – 100. Дії з числами. Задача, яка містить два запитання, на зменшення числа та знаходження суми. Урок №134 Угол. Прямой и развернутый угол

Угол. Прямой и развернутый угол Выполнение действий с обыкновенными и десятичными дробями

Выполнение действий с обыкновенными и десятичными дробями Умножение на трехзначное число

Умножение на трехзначное число Метод Пирсона при решении задач на смеси и сплавы

Метод Пирсона при решении задач на смеси и сплавы Сравнение, сложение и вычитание дробей с разными знаменателями и смешанных чисел

Сравнение, сложение и вычитание дробей с разными знаменателями и смешанных чисел Урок-обобщение по математике Среднее арифметическое для 5 класса

Урок-обобщение по математике Среднее арифметическое для 5 класса Задача о разъездах на железной дороге

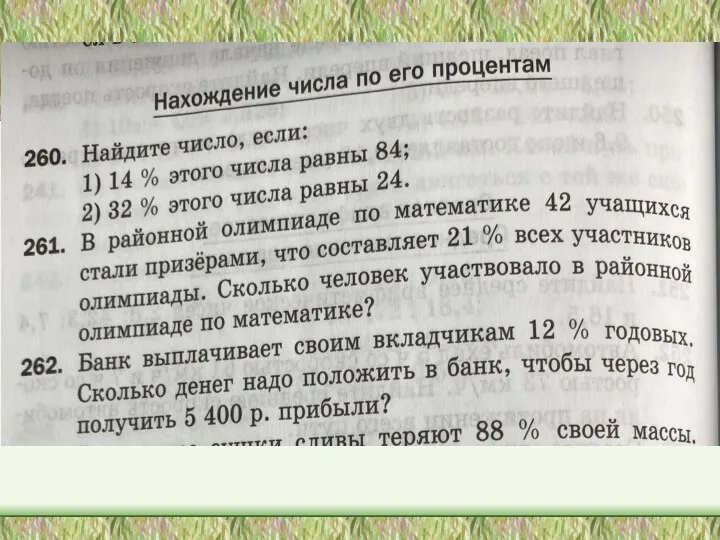

Задача о разъездах на железной дороге Нахождение числа по его процентам. Задачи

Нахождение числа по его процентам. Задачи Тренажёр. Таблица умножения. (3 класс)

Тренажёр. Таблица умножения. (3 класс) Двугранный угол. Угол между плоскостями

Двугранный угол. Угол между плоскостями Презентация к уроку математики 3 класс на тему Умножение трехзначного числа на однозначное

Презентация к уроку математики 3 класс на тему Умножение трехзначного числа на однозначное Понятие цилиндра. Прямой круговой цилиндр и его элементы. Сечения цилиндра. Решение задач

Понятие цилиндра. Прямой круговой цилиндр и его элементы. Сечения цилиндра. Решение задач Определение подобных треугольников

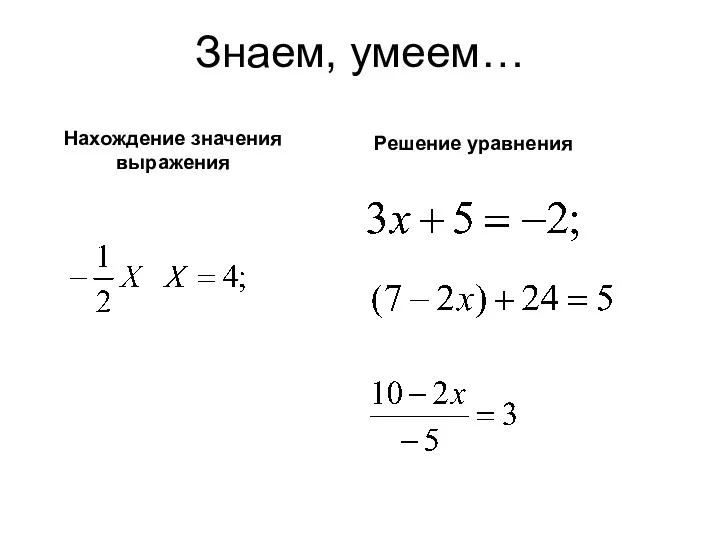

Определение подобных треугольников Нахождение значения выражения

Нахождение значения выражения