Содержание

- 2. Lean технология Призвана оптимизировать производственные процессы Позволяет улучшать продукцию при неизменном сокращение издержек

- 3. Первоначально это система возникла в компании Toyota и получила название Toyota Production System (TPS). Ориентация на

- 4. Действия, которые не создают ценность для потребителя – не являются важными

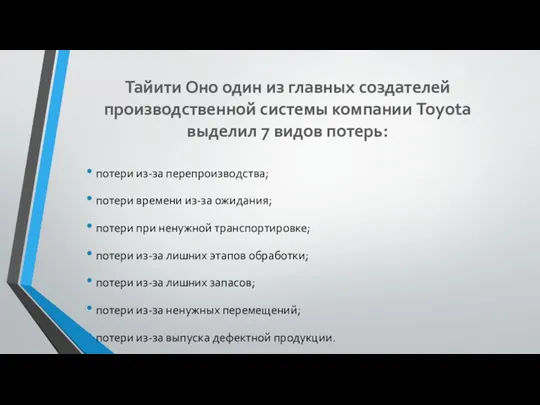

- 5. Тайити Оно один из главных создателей производственной системы компании Toyota выделил 7 видов потерь: потери из-за

- 6. Бережливые предприятия: кто они такие?

- 7. Основа производственной системы предприятий – люди. Производственные системы «бережливых» предприятий ориентированы на полное исключение потерь и

- 8. Методики бережливого производства Система 5U Система CANBAN Система U образные ячейки Смена штампов за минуту Метод

- 9. Система 5S – управленческая методика, предназначенная для эффективной организации рабочего пространства. Название произошло от японских слов,

- 10. Система Канбан – это система, обеспечивающая организацию непрерывного материального потока при отсутствии запасов: производственные запасы подаются

- 11. Расположение оборудования в форме латинской буквы «U». В U-образной ячейке станки расставлены подковообразно, согласно последовательности операций.

- 12. Poka-yoke – (poka – случайная, непреднамеренная ошибка; yokе –предотвращение ошибок), (англ. Zero defects – Принцип нулевой

- 13. Быстрая переналадка (SMED — Single Minute Exchange of Die) дословно переводится как «Смена штампа за 1

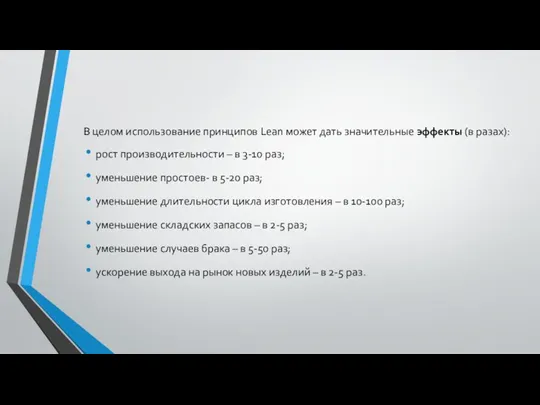

- 14. В целом использование принципов Lean может дать значительные эффекты (в разах): рост производительности – в 3-10

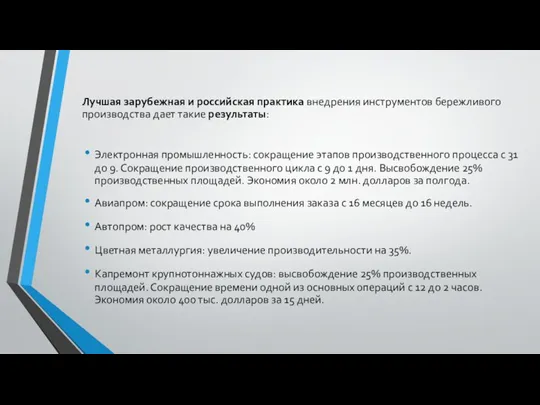

- 15. Лучшая зарубежная и российская практика внедрения инструментов бережливого производства дает такие результаты: Электронная промышленность: сокращение этапов

- 17. Скачать презентацию

Кадровая политика предприятия: состояние и направления совершенствования (на примере ОАО МАЗ)

Кадровая политика предприятия: состояние и направления совершенствования (на примере ОАО МАЗ) Проблемы и перспективы применения бережливых технологий в образовательной организации

Проблемы и перспективы применения бережливых технологий в образовательной организации Этика делового общения. Организация проведения деловых совещаний и переговоров

Этика делового общения. Организация проведения деловых совещаний и переговоров Кадровая стратегия и кадровая политика организации

Кадровая стратегия и кадровая политика организации Эффективные коммуникации с клиентами. Скрипты

Эффективные коммуникации с клиентами. Скрипты Цикл PDCA. Внедрение процессного подхода

Цикл PDCA. Внедрение процессного подхода Отчёт о прохождении учебной практики по получению первичных профессиональных умений и навыков

Отчёт о прохождении учебной практики по получению первичных профессиональных умений и навыков Исследование вовлеченности сотрудников

Исследование вовлеченности сотрудников Этикет взаимоотношений руководителя и подчиненного

Этикет взаимоотношений руководителя и подчиненного Основные составляющие стратегического менеджмента образовательной организации. Часть 2

Основные составляющие стратегического менеджмента образовательной организации. Часть 2 Анализ корпоративной системы управления проектами IT-компании

Анализ корпоративной системы управления проектами IT-компании История развития компании IKEA

История развития компании IKEA Реализация принципов TQM. Требования к политике организации в области качества

Реализация принципов TQM. Требования к политике организации в области качества Көшбасшылық

Көшбасшылық Nəqliyyat Logistikası – su, avtomobil, hava nəqliyyat növləri

Nəqliyyat Logistikası – su, avtomobil, hava nəqliyyat növləri Инновационный менеджмент

Инновационный менеджмент Организация и управление торгово-сбытовой деятельностью

Организация и управление торгово-сбытовой деятельностью МАИС. Методы активизации использования интуиции и опыта специалистов

МАИС. Методы активизации использования интуиции и опыта специалистов Личность в системе управления

Личность в системе управления Обзор литературы по проектной деятельности

Обзор литературы по проектной деятельности Geografie mezinárodního cestovního ruchu. Tema č. 1. Obsah a pojetí GCR

Geografie mezinárodního cestovního ruchu. Tema č. 1. Obsah a pojetí GCR Білім берудегі менеджмент

Білім берудегі менеджмент Общая характеристика стратегического менеджмента

Общая характеристика стратегического менеджмента The definition of management

The definition of management Мемлекеттік басқарудағы адам әлеуеті. Лекция 9

Мемлекеттік басқарудағы адам әлеуеті. Лекция 9 Совершенствование организации обслуживания на предприятиях общественного питания

Совершенствование организации обслуживания на предприятиях общественного питания Тарифы в транспортной логистике

Тарифы в транспортной логистике Технологія створення та управління корпоративним іміджем та репутацією

Технологія створення та управління корпоративним іміджем та репутацією