Организация социального питания: система управления качеством и безопасностью пищевой продукции на основе принципов ХАССП презентация

Содержание

- 2. Система ХАССП (HAССP) – это стандарт системы ISO 22000, и расшифровывается эта аббревиатура, как «Hazard Analysis

- 3. Безопасность - состояние пищевого продукта, свидетельствующее об отсутствии недопустимого риска, связанного с вредным воздействием на человека

- 4. предотвратить выпуск опасной продукции, вместо того чтобы констатировать, опасен ли продукт или нет. Главная цель внедрения

- 5. Обеспечение пищевой безопасности на предприятиях является основной задачей, предъявляемой к производителям пищевой продукции как со стороны

- 6. Первые подходы к разработке стандарта ХАССП начались еще полвека назад в США. Перед специалистами была поставлена

- 7. Технический регламент — документ (нормативный правовой акт), устанавливающий обязательные для применения и исполнения требования к объектам

- 8. В соответствии с решением № 880 от 9 декабря 2011 года Комиссии Таможенного Союза Евразийского Экономического

- 9. На внедрение стандарта ХАССП на предприятиях пищевой промышленности Роспотребнадзор установил срок – до 15.02.2015 года. С

- 10. Основной целью ХАССП является защита здоровья потребителей. Идеология ХАССП - сконцентрировать внимание на тех этапах процессов

- 11. Преимущества применения HACCP на предприятиях общественного питания Основное преимущество: безопаснось продукта 1. Основа HACCP – системный

- 12. Внедрение систем пищевой безопасности, основанных на принципах ХАССП (НАССР) особенно актуально, поскольку: - согласно эпидемиологических данных

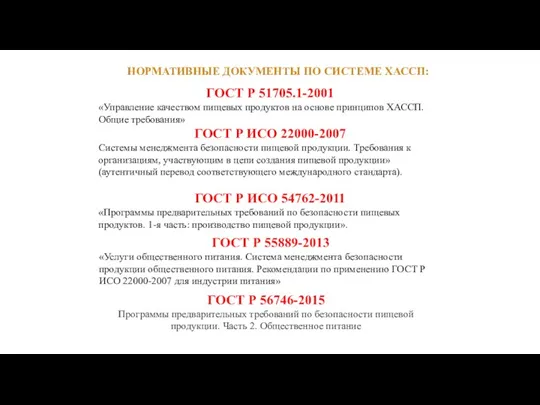

- 13. ГОСТ Р 51705.1-2001 «Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования» ГОСТ Р ИСО

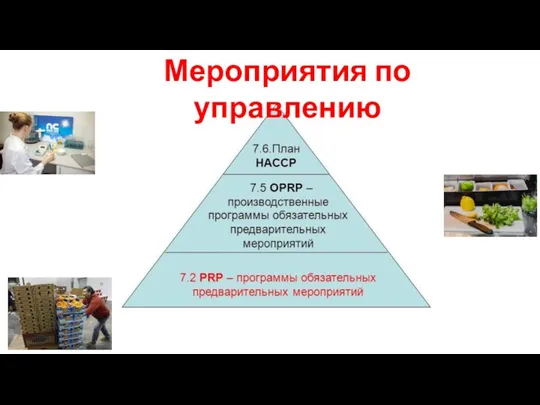

- 14. Мероприятия по управлению

- 15. ОСНОВЫ КОНЦЕПЦИИ ХАССП Принципы ХАССП Программы создания предварительных условий для безопасности пищевых продуктов Строительство и планирование

- 16. СЕМЬ ПРИНЦИПОВ ХАССП

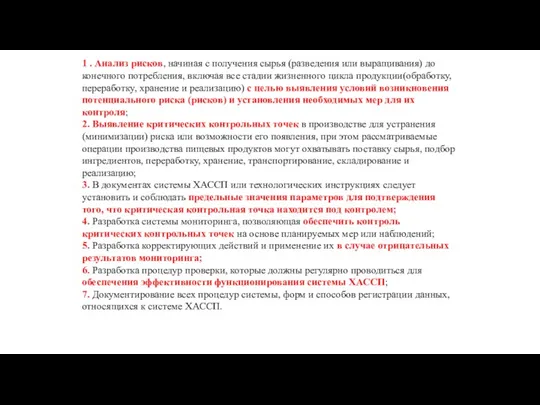

- 17. 1 . Анализ рисков, начиная с получения сырья (разведения или выращивания) до конечного потребления, включая все

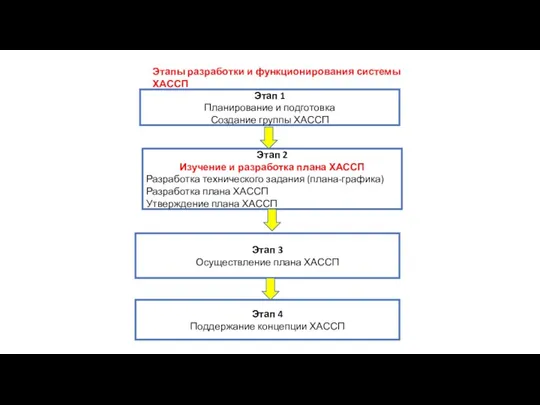

- 18. Этапы разработки и функционирования системы ХАССП Этап 1 Планирование и подготовка Создание группы ХАССП Этап 2

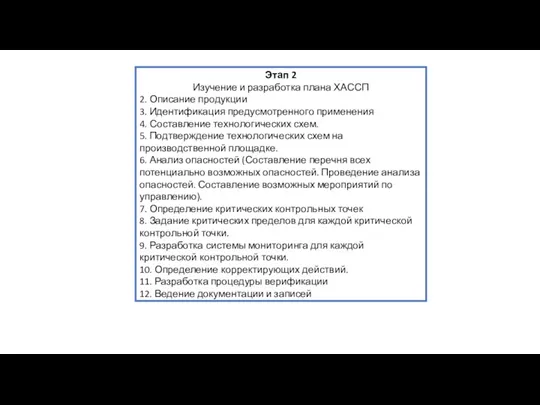

- 19. Этап 2 Изучение и разработка плана ХАССП 2. Описание продукции 3. Идентификация предусмотренного применения 4. Составление

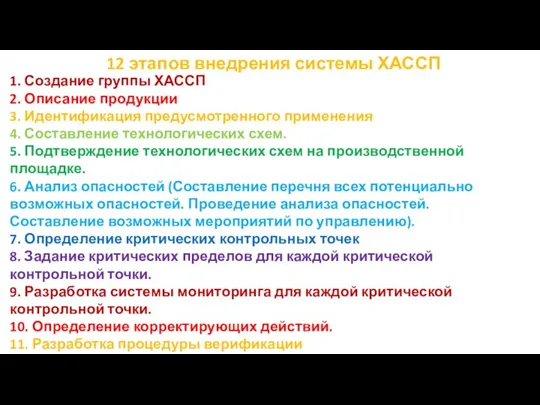

- 20. 12 этапов внедрения системы ХАССП 1. Создание группы ХАССП 2. Описание продукции 3. Идентификация предусмотренного применения

- 21. Этап 1. Создание группы ХАССП

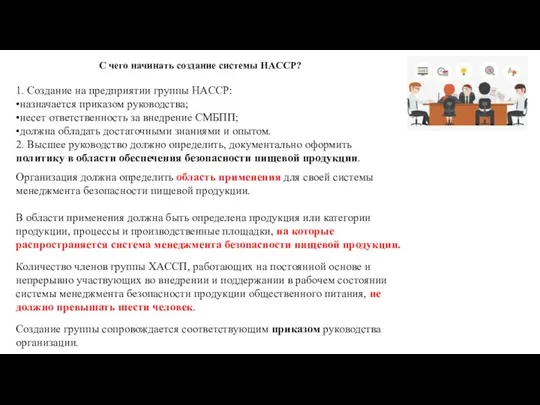

- 22. С чего начинать создание системы HACCP? 1. Создание на предприятии группы HACCP: •назначается приказом руководства; •несет

- 23. Форма приказа о создании и составе группы ХАССП Муниципальное бюджетное дошкольное образовательное учреждение «Детский сад №…»

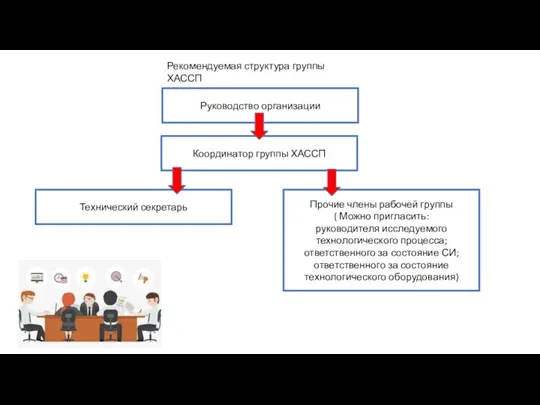

- 24. Рекомендуемая структура группы ХАССП Руководство организации Координатор группы ХАССП Технический секретарь Прочие члены рабочей группы (

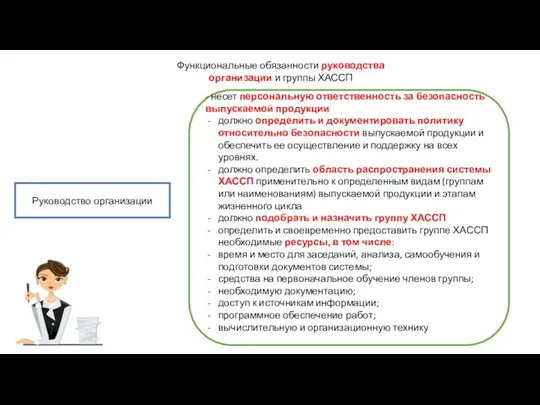

- 25. Руководство организации - несет персональную ответственность за безопасность выпускаемой продукции должно определить и документировать политику относительно

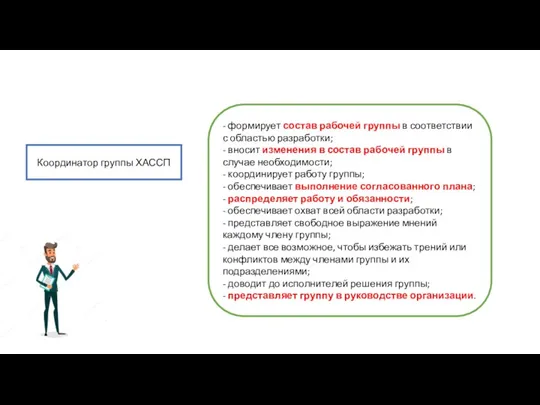

- 26. Координатор группы ХАССП - формирует состав рабочей группы в соответствии с областью разработки; - вносит изменения

- 27. В качестве кандидатуры на должность руководителя группы ХАССП должен быть назначен сотрудник, который обладает необходимыми навыками,

- 28. Сотрудник, назначаемый на должность руководителя группы ХАССП, должен иметь: - соответствующие полномочия и авторитет у членов

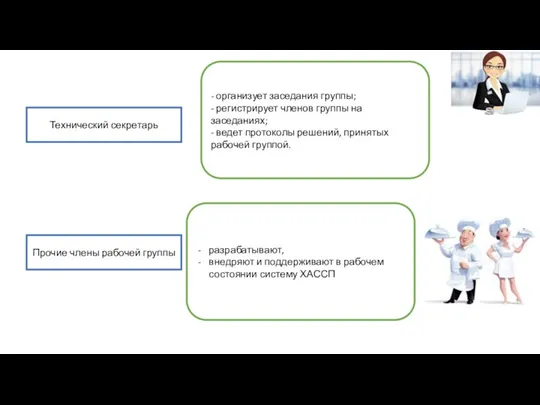

- 29. Технический секретарь - организует заседания группы; - регистрирует членов группы на заседаниях; - ведет протоколы решений,

- 30. Один из ресурсов, который предприятие должно использовать, это лица, обученные ХАССП в соответствии с международными требованиями.

- 31. Высшее руководство должно определить, документально оформить политику в области обеспечения безопасности пищевой продукции. Политика в области

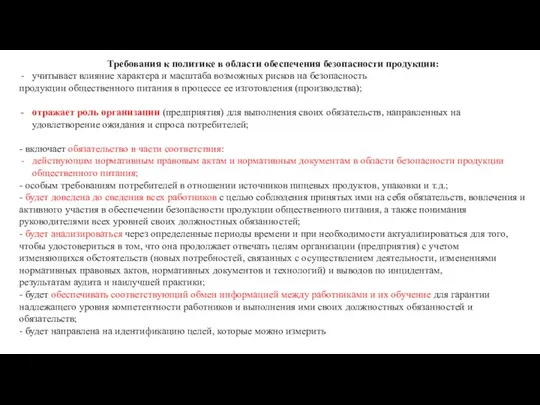

- 32. Требования к политике в области обеспечения безопасности продукции: учитывает влияние характера и масштаба возможных рисков на

- 33. ПОЛИТИКА в области безопасности пищевой продукции ДОУ «Детский сад №» ЦЕЛЬ: Предоставлять пищевую продукцию, соответствующую российским

- 34. ПОЛИТИКА В ОБЛАСТИ ОБЕСПЕЧЕНИЯ БЕЗОПАСНОСТИ ПИЩЕВЫХ ПРОДУКТОВ ПИЩЕБЛОКА ДОУ №7 Пищеблок ДОУ №7 организует питание детей

- 35. Команда ХАССП должна определить рамки плана ХАССП, в пределах которых будут рассматриваться конкретные звенья производственной цепи

- 36. Задачи рабочей группы проще всего описать в форме таблицы. Членам рабочей группы должны быть назначены заместители

- 37. При определении ответственности и полномочий должны быть четко определены, зафиксированы и полностью понятны лицам, задействованным в

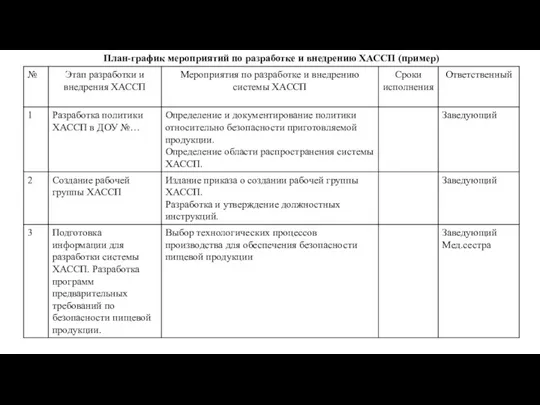

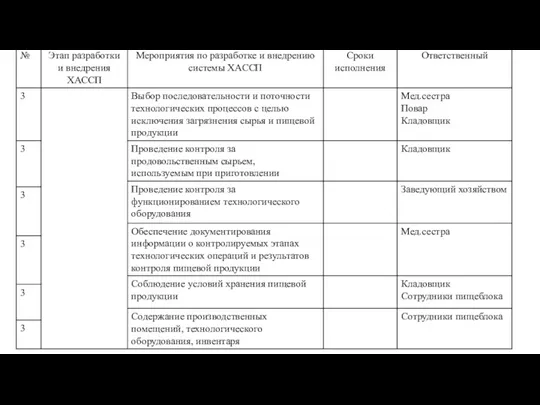

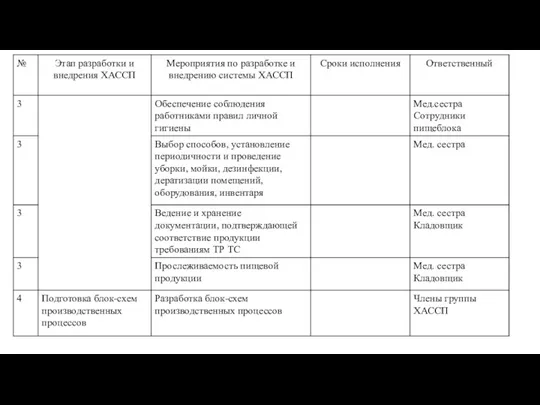

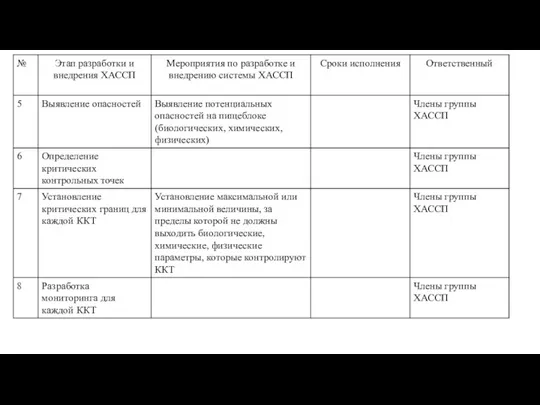

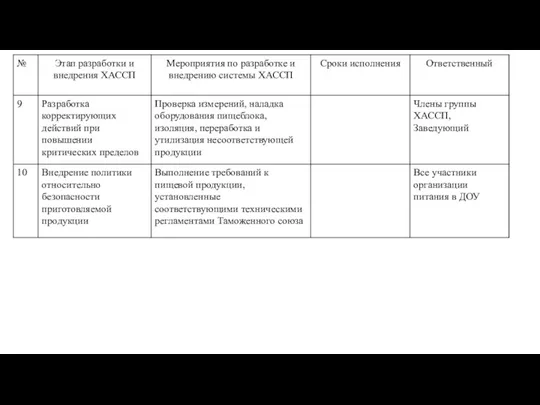

- 38. План-график мероприятий по разработке и внедрению ХАССП (пример)

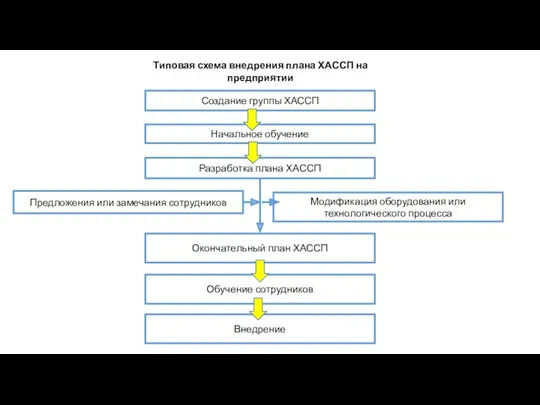

- 43. Типовая схема внедрения плана ХАССП на предприятии Создание группы ХАССП Начальное обучение Разработка плана ХАССП Предложения

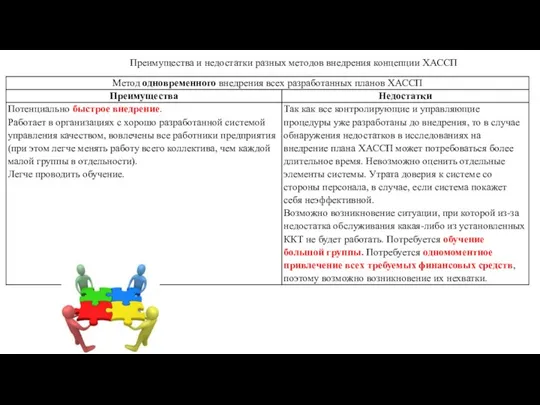

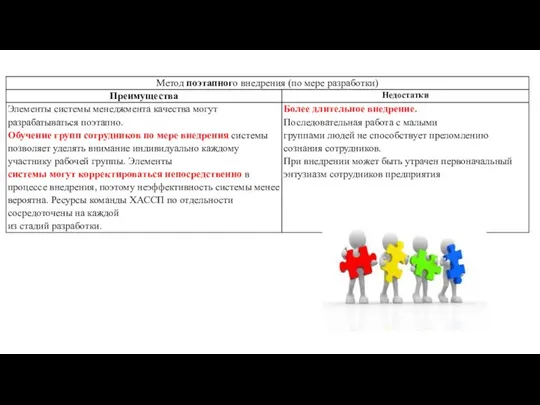

- 44. Преимущества и недостатки разных методов внедрения концепции ХАССП

- 46. Внешний обмен информацией Для реализации эффективного внешнего обмена информацией необходимо устанавливать и внедрять следующие механизмы: -

- 47. Организация должна обеспечить своевременное информирование группы безопасности пищевой продукции о вносимых изменениях, включая, как минимум, изменения,

- 48. Для реализации эффективного внутреннего обмена информацией следует установить и внедрить следующие механизмы: - по обороту внутренней

- 49. Для обеспечения внутреннего обмена информацией возможно применять следующие процедуры: Общее собрание коллектива предприятия Проведение анализа со

- 50. Общая рассылка информации и извещений по электронной почте Размещение информации в корпоративной сети Непосредственные беседы руководителей

- 51. Руководство организации (предприятия) должно разработать, внедрить и поддерживать в рабочем состоянии процедуры по управлению потенциально возможными

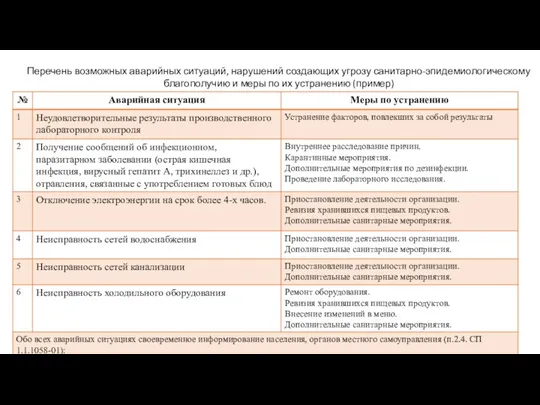

- 52. Перечень возможных аварийных ситуаций, нарушений создающих угрозу санитарно-эпидемиологическому благополучию и меры по их устранению (пример)

- 53. Этап 2. Описание продукции

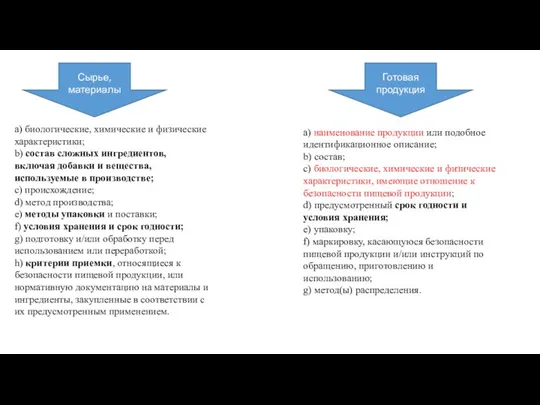

- 54. Сырье, материалы Готовая продукция a) биологические, химические и физические характеристики; b) состав сложных ингредиентов, включая добавки

- 55. Организация должна идентифицировать требования к безопасности вышеуказанной продукции, установленные законодательством и органами государственного управления.

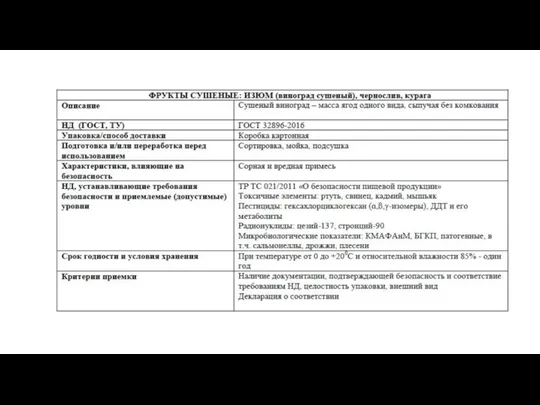

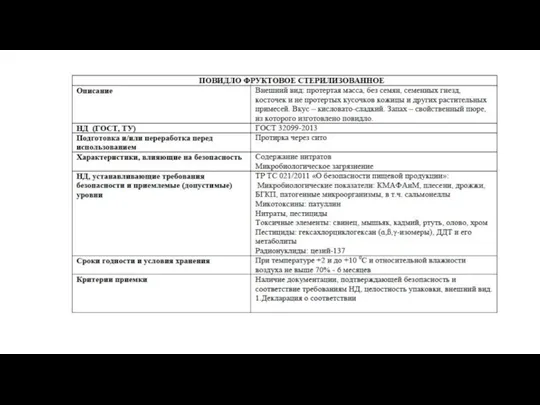

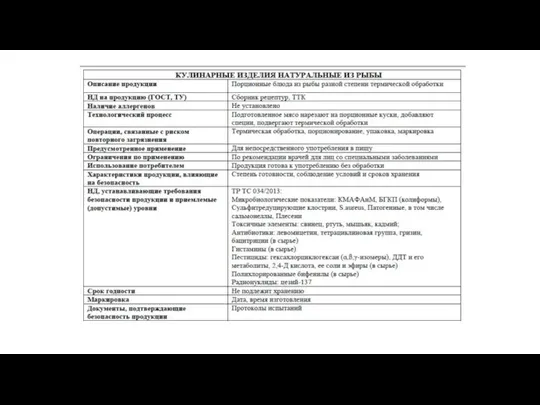

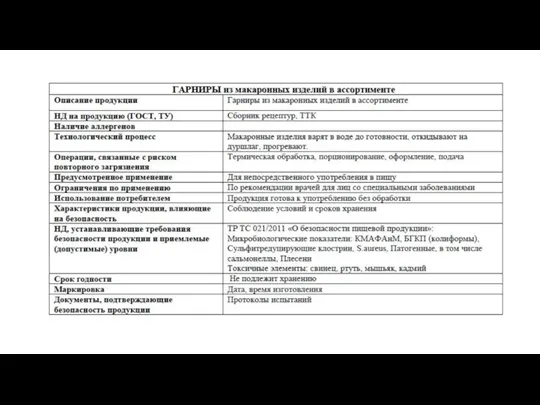

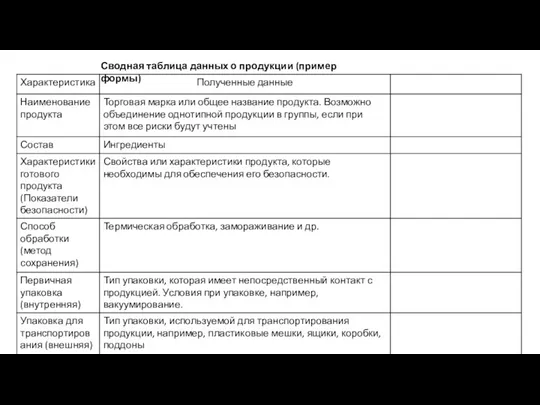

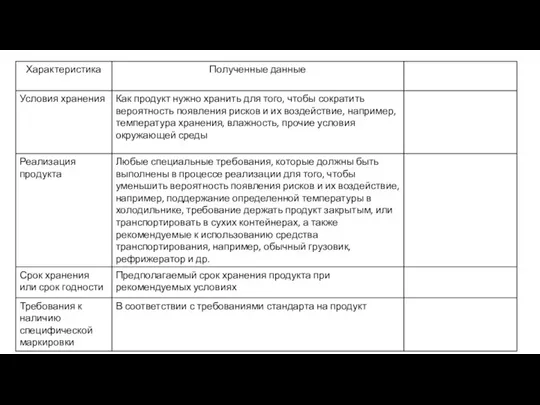

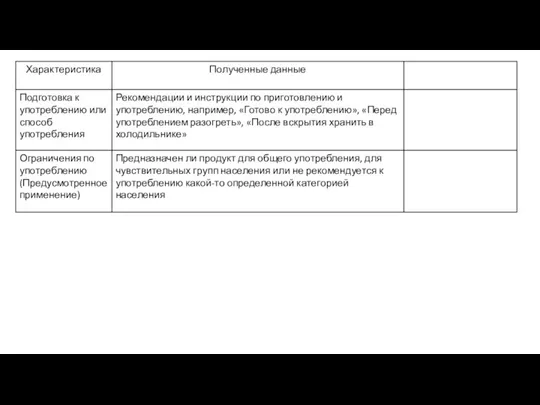

- 61. Сводная таблица данных о продукции (пример формы)

- 64. Этап 3. Идентификация предусмотренного применения

- 65. Люди со слабой иммунной системой (аллергики) Младенцы и дети Люди пожилого возраста Беременные женщины Больные Для

- 66. Этап 4. Составление технологических схем.

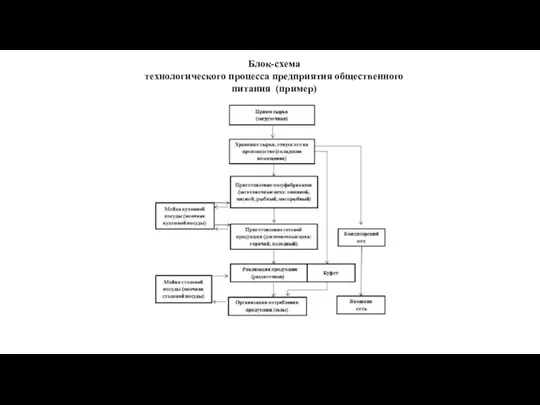

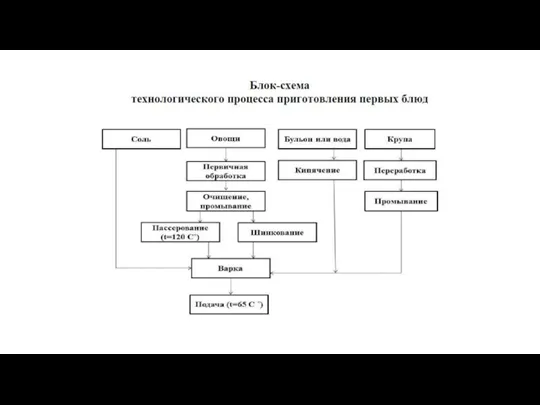

- 67. Построение блок-схемы (диаграммы) технологического процесса Цель построения диаграммы — представление производственного процесса в виде четкой, простой

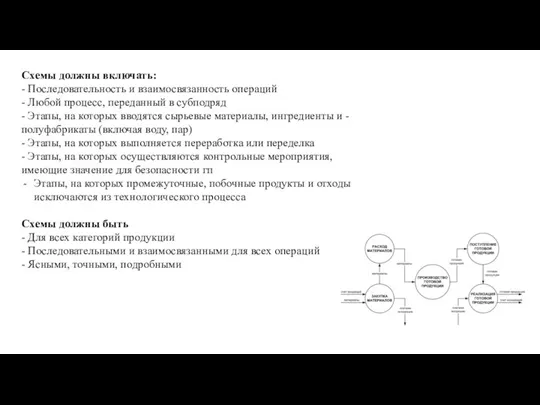

- 68. Схемы должны включать: - Последовательность и взаимосвязанность операций - Любой процесс, переданный в субподряд - Этапы,

- 69. Будет намного легче понять технологический процесс обработки продукта если будет составлена подробная схема технологического процесса. Намного

- 70. На блок-схемах, планах или в приложениях к ним должны быть приведены следующие сведения: - контролируемые параметры

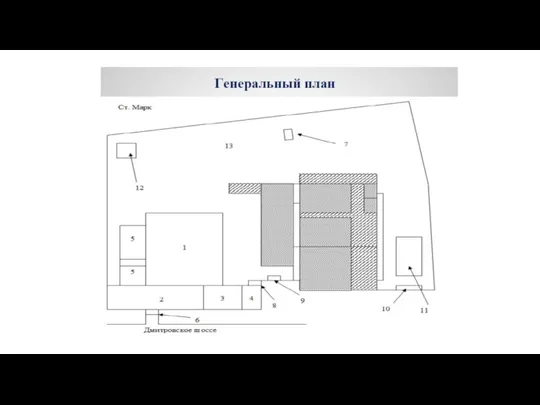

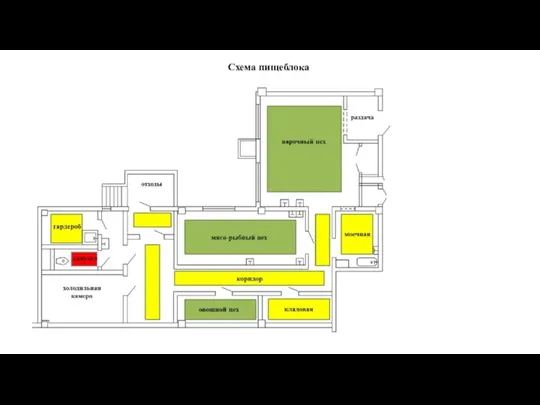

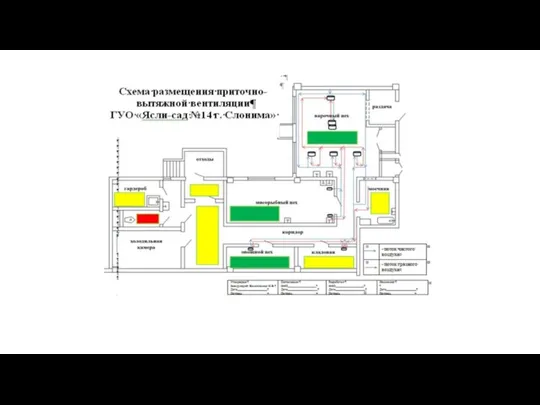

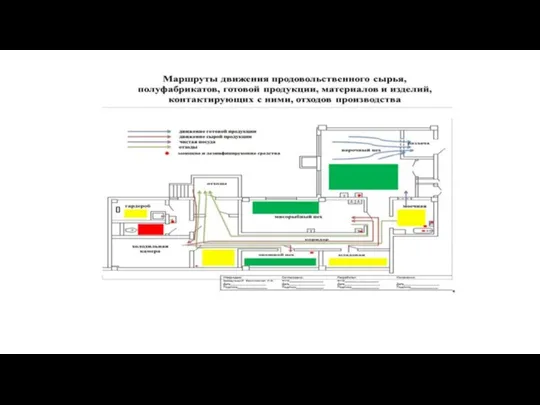

- 72. Схема пищеблока

- 76. БЛОК ПИТАНИЯ (КУХНЯ, КЛАДОВАЯ) Пищеблок расположен в здании ДОУ «Детский сад №» по адресу: г…... Здание

- 77. Схема расстановки оборудования

- 78. Для представления крупных и сложных процессов можно использовать модульный подход, при котором весь процесс разбивается на

- 79. перечень возможных этапов на блок-схемах: - перевозка сырья и ингредиентов; - приемка сырья и ингредиентов ;

- 81. Блок-схема технологического процесса предприятия общественного питания (пример)

- 83. Этап 5. Подтверждение технологических схем на производственной площадке.

- 84. Если составленная схема отвечает фактическому положению, ее следует утвердить. Для этого на схеме нужно указать имя

- 85. Этап 6. Анализ опасностей (Составление перечня всех потенциально возможных опасностей. Проведение анализа опасностей. Составление возможных мероприятий

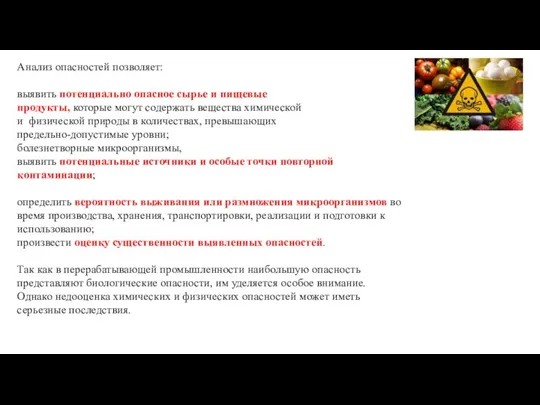

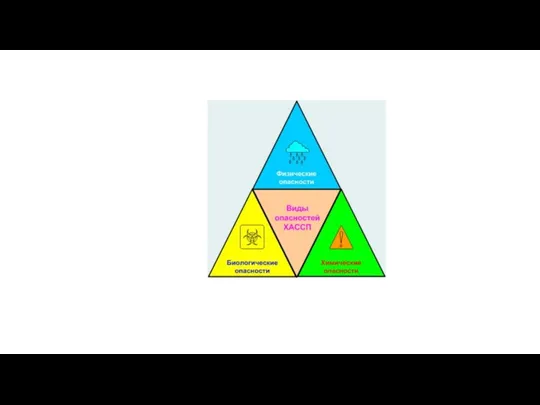

- 86. Анализ опасностей позволяет: выявить потенциально опасное сырье и пищевые продукты, которые могут содержать вещества химической и

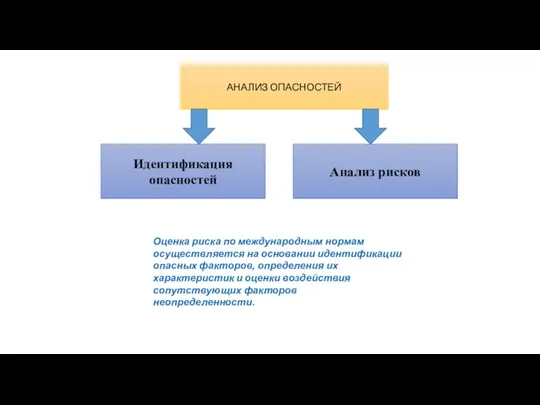

- 87. АНАЛИЗ ОПАСНОСТЕЙ Идентификация опасностей Анализ рисков Оценка риска по международным нормам осуществляется на основании идентификации опасных

- 89. Опасности для продукции общественного питания следует идентифицировать на стадиях: - закупки и приемки пищевых продуктов, упаковки

- 90. 1. Сырье 2. Внутренние факторы 3. Микробиологический состав пищевого продукта 4. Помещения 5. Оборудование 6. Персонал

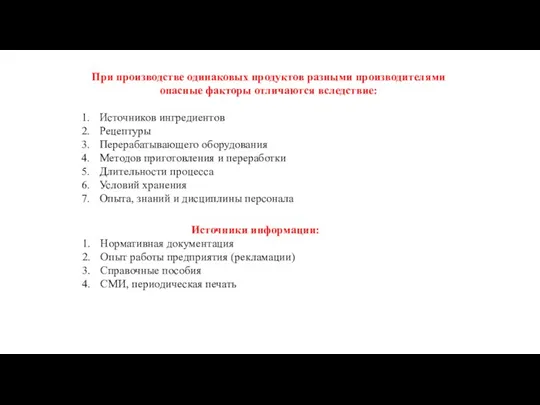

- 91. При производстве одинаковых продуктов разными производителями опасные факторы отличаются вследствие: Источников ингредиентов Рецептуры Перерабатывающего оборудования Методов

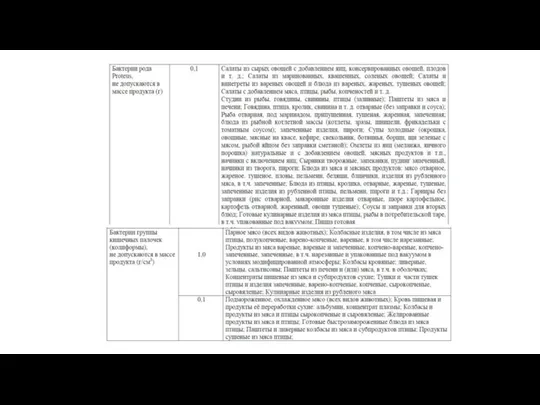

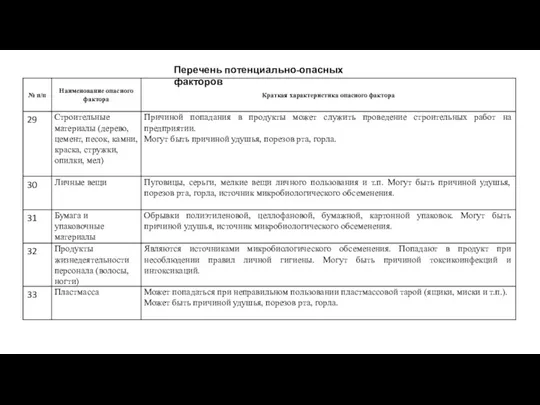

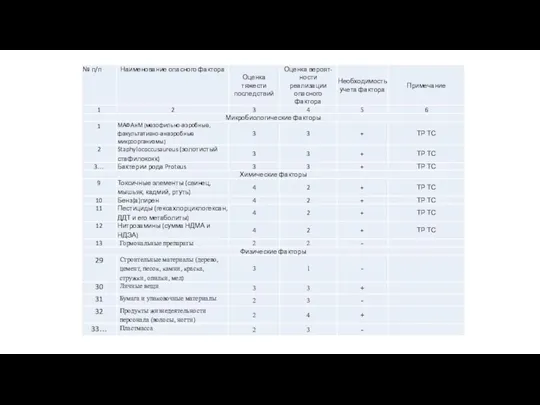

- 93. Перечень потенциально-опасных факторов

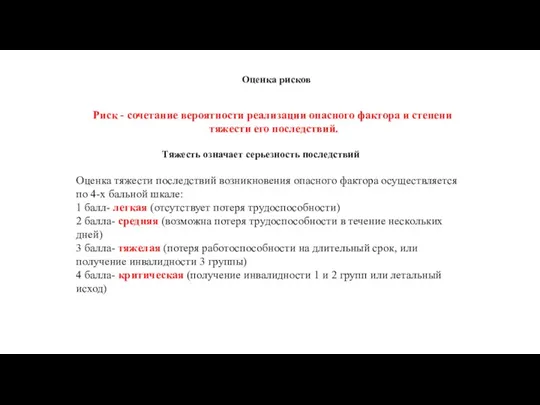

- 94. Оценка рисков Тяжесть означает серьезность последствий Риск - сочетание вероятности реализации опасного фактора и степени тяжести

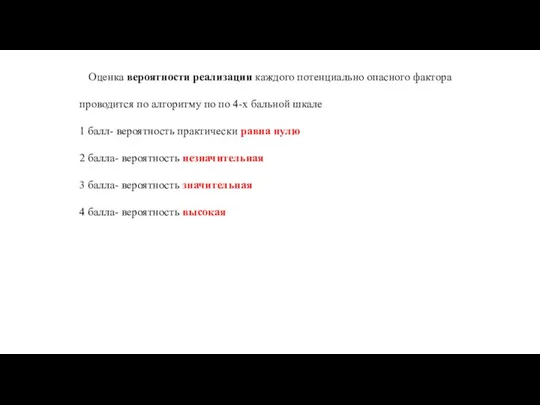

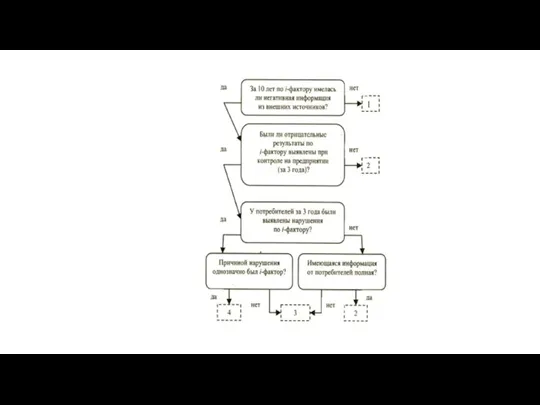

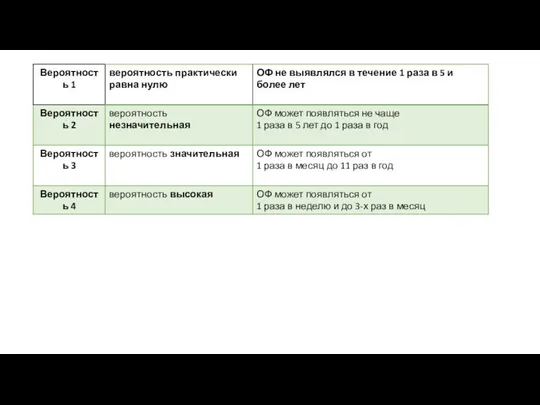

- 95. Оценка вероятности реализации каждого потенциально опасного фактора проводится по алгоритму по по 4-х бальной шкале 1

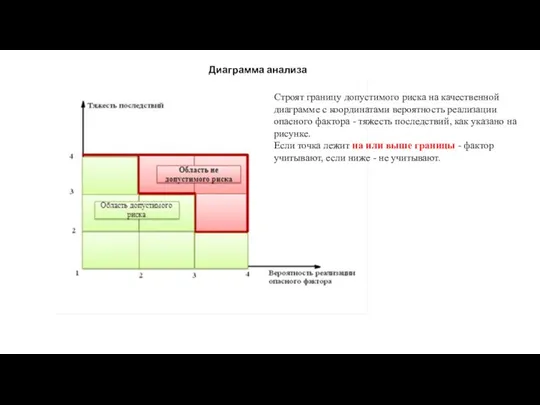

- 98. Диаграмма анализа рисков Строят границу допустимого риска на качественной диаграмме с координатами вероятность реализации опасного фактора

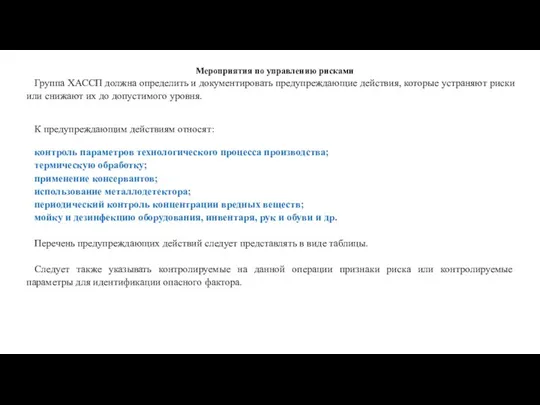

- 100. Мероприятия по управлению рисками Группа ХАССП должна определить и документировать предупреждающие действия, которые устраняют риски или

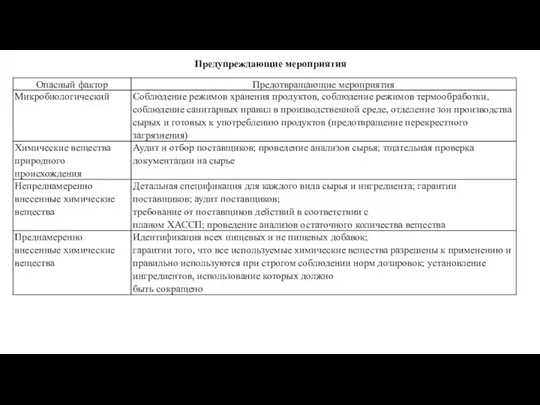

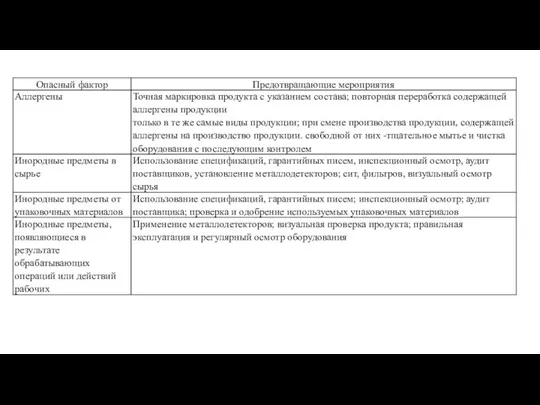

- 101. Предупреждающие мероприятия

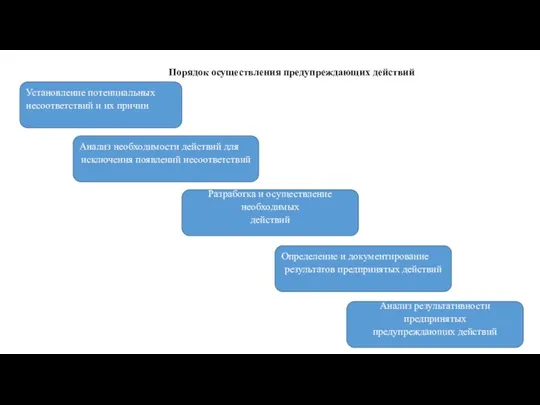

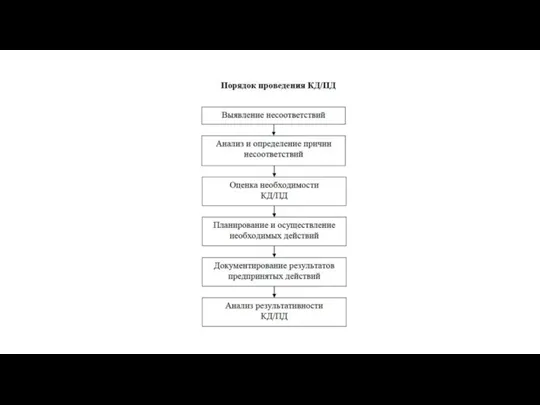

- 103. Порядок осуществления предупреждающих действий Установление потенциальных несоответствий и их причин Анализ необходимости действий для исключения появлений

- 104. Этап 7. Определение критических контрольных точек

- 105. Критическая контрольная точка – точка, этап или процедура, в которой может быть применен контроль с целью

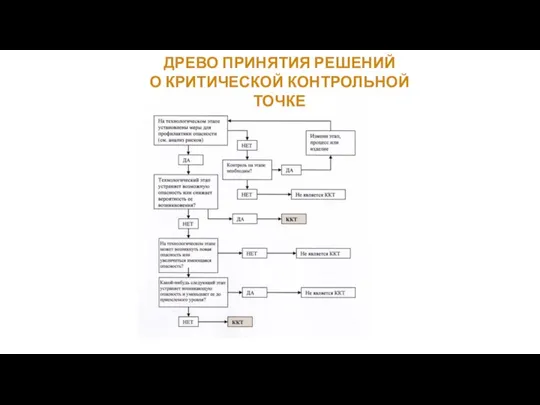

- 106. ДРЕВО ПРИНЯТИЯ РЕШЕНИЙ О КРИТИЧЕСКОЙ КОНТРОЛЬНОЙ ТОЧКЕ

- 107. Этап 8. Задание критических пределов для каждой критической контрольной точки.

- 108. Критические пределы для ККТ определяются количественными величинами Критический предел - критерий, разделяющий приемлемое от неприемлемого. Необходимо

- 109. Этап 9. Разработка системы мониторинга для каждой критической контрольной точки.

- 110. Мониторинг - проведение запланированных наблюдений или измерений параметров в критических контрольных точках с целью своевременного обнаружения

- 111. Наиболее предпочтителен для концепции ХАССП непрерывный мониторинг каждой критической контрольной точки. Если непрерывный мониторинг невозможен, то

- 112. Мониторинг может проводиться непосредственно на производственной линии (например, периодическое измерение температуры), либо вне ее Поскольку обычно

- 113. Для осуществления каждой из процедур мониторинга необходимо назначать ответственное лицо. Этот специалист должен быть обучен операторским

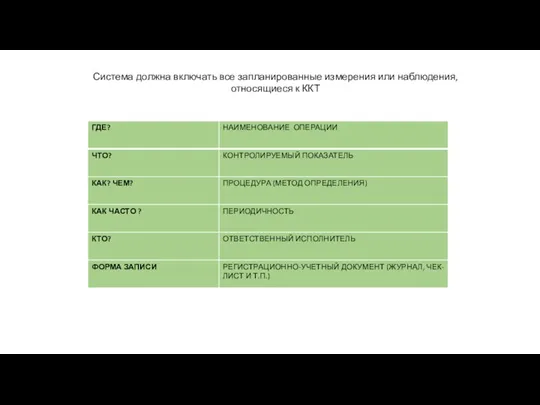

- 114. Система должна включать все запланированные измерения или наблюдения, относящиеся к ККТ

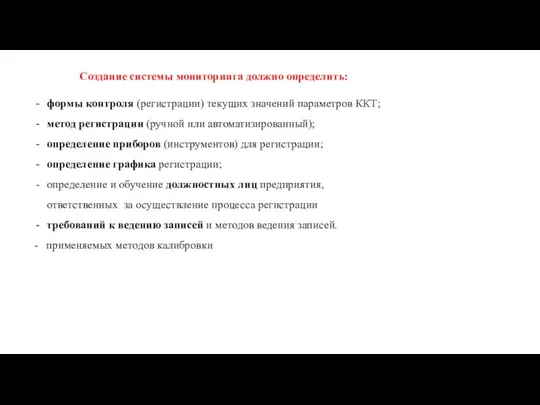

- 115. Создание системы мониторинга должно определить: формы контроля (регистрации) текущих значений параметров ККТ; метод регистрации (ручной или

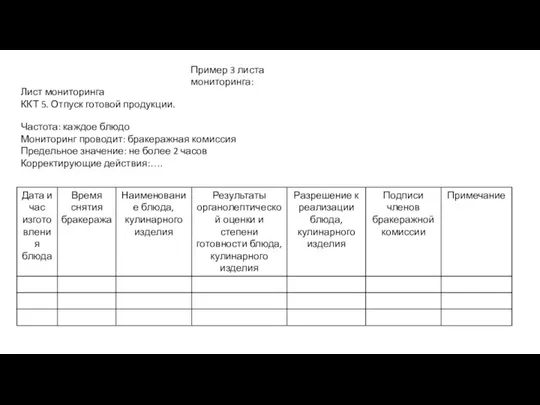

- 116. Пример 3 листа мониторинга: Лист мониторинга ККТ 5. Отпуск готовой продукции. Частота: каждое блюдо Мониторинг проводит:

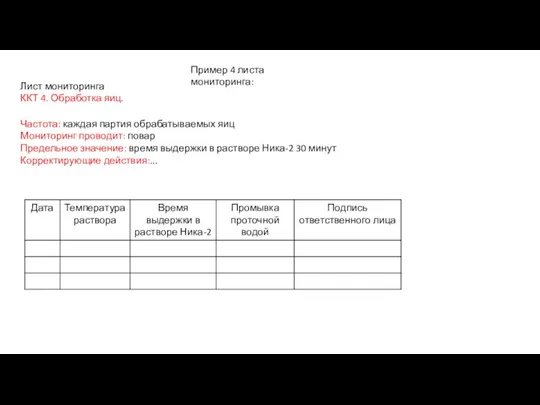

- 117. Пример 4 листа мониторинга: Лист мониторинга ККТ 4. Обработка яиц. Частота: каждая партия обрабатываемых яиц Мониторинг

- 118. Этап 10. Определение корректирующих действий.

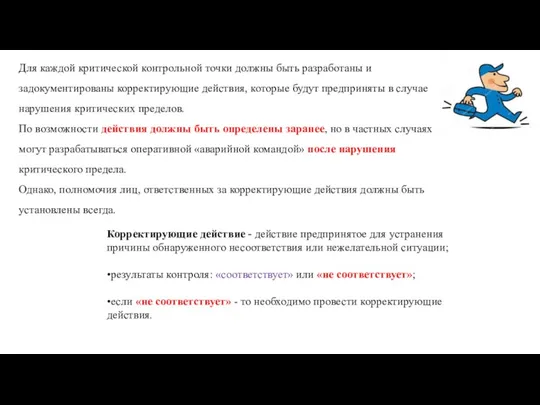

- 119. Корректирующие действие - действие предпринятое для устранения причины обнаруженного несоответствия или нежелательной ситуации; •результаты контроля: «соответствует»

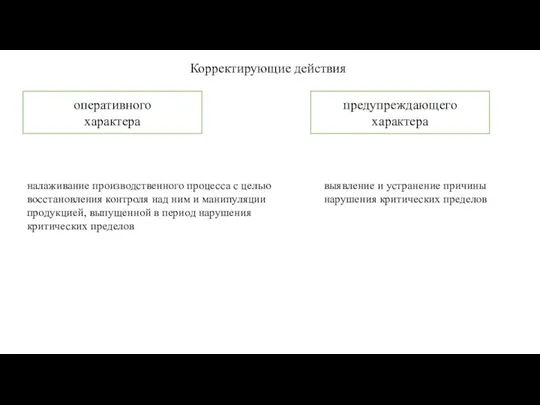

- 120. Корректирующие действия оперативного характера предупреждающего характера налаживание производственного процесса с целью восстановления контроля над ним и

- 121. Корректирующие действия могут носить как оперативный, так и предупреждающий характер. Корректирующие действия оперативного характера — это

- 122. Ответственность за корректирующие мероприятия часто возлагается на сотрудников производственных подразделении, осуществляющих мониторинг критических контрольных точек. Необходимо

- 123. Кроме этого, необходимо определить лиц, ответственных за оформление и ведение соответствующей документации, информация которой очень важна

- 124. К корректирующим действиям относят: - поверку средств измерений; наладку оборудования; - изоляцию несоответствующей продукции; - переработку

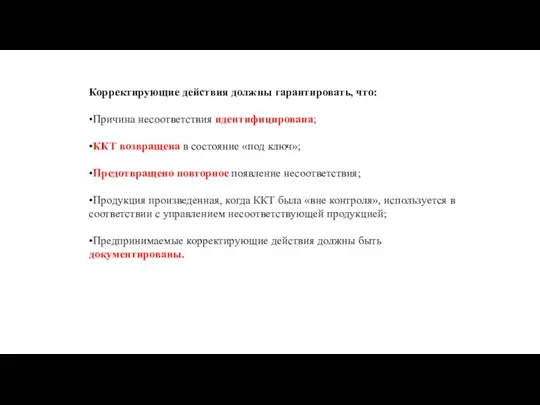

- 125. Корректирующие действия должны гарантировать, что: •Причина несоответствия идентифицирована; •ККТ возвращена в состояние «под ключ»; •Предотвращено повторное

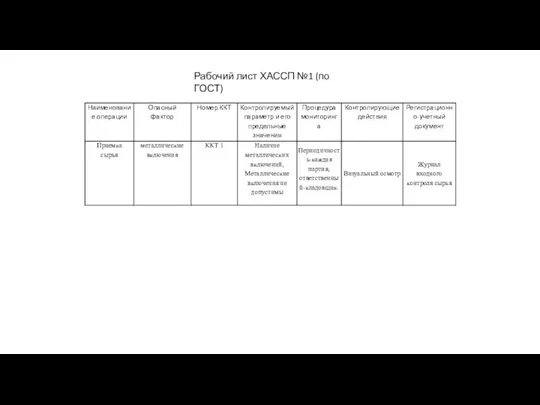

- 126. Рабочий лист ХАССП №1 (по ГОСТ)

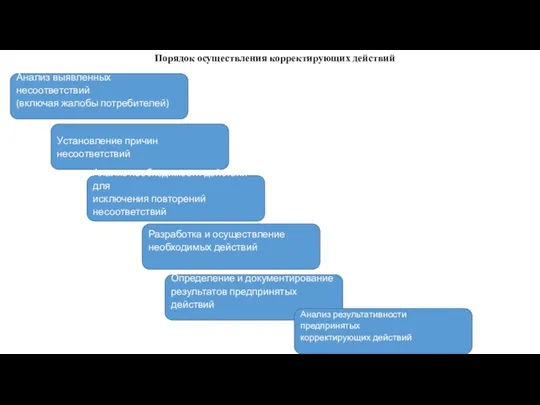

- 128. Порядок осуществления корректирующих действий Анализ выявленных несоответствий (включая жалобы потребителей) Установление причин несоответствий Анализ необходимости действий

- 129. Управление несоответствующей продукцией •Организация должна обеспечить управление несоответствующей продукцией: •Уведомление заинтересованных сторон ; •Изъятие; •Обращение с

- 130. Если невозможно вернуть процесс в нормальное состояние, не прерывая производства, то необходима остановка производственного процесса .

- 131. Этап 11. Разработка процедуры верификации

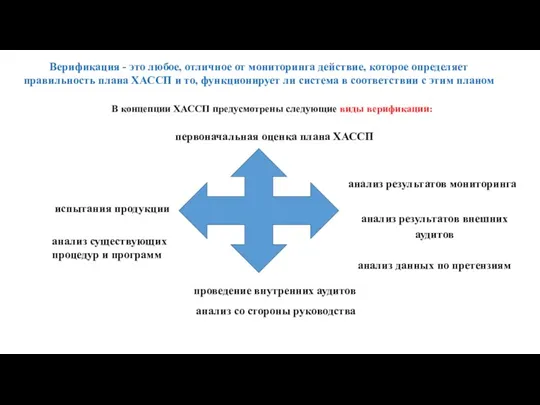

- 132. Верификация - это любое, отличное от мониторинга действие, которое определяет правильность плана ХАССП и то, функционирует

- 133. Первоначальная оценка плана ХАССП Осуществляется до и во время внедрения концепции ХАССП. Цель первоначальной оценки-определение степени

- 134. Пересмотр и анализ записей результатов мониторинга Анализ сырья и готового продукта должен осуществляться ежедневно ответственными за

- 135. проведение аудитов цель — осуществление независимого исследования для установления соответствия действии и их результатов документированным процедурам,

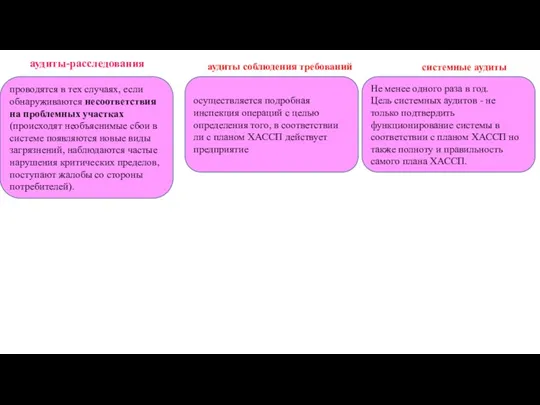

- 136. аудиты-расследования аудиты соблюдения требований системные аудиты проводятся в тех случаях, если обнаруживаются несоответствия на проблемных участках

- 137. Аудиты- расследования проводятся в тех случаях, если внесены значительные изменения в технологический процесс иди технологическое оборудование,

- 138. Не менее одного раза в год должны проводиться системные аудиты, которые также должны осуществляться независимым, непредвзятым

- 139. Результаты верификационной деятельности анализируются группой по безопасности с целью: подтверждения, что система соответствует запланированным мероприятиям и

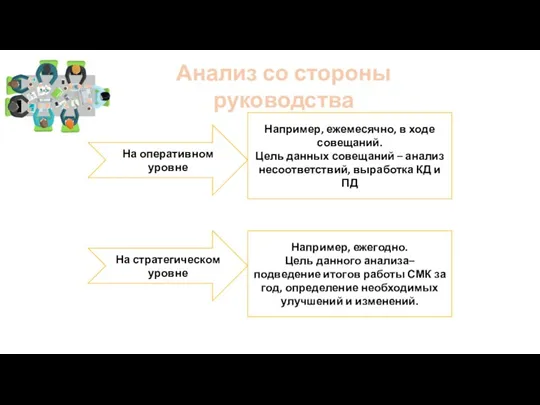

- 140. Анализ со стороны руководства На оперативном уровне На стратегическом уровне Например, ежемесячно, в ходе совещаний. Цель

- 141. Входные данные для анализа со стороны руководства должны включать в себя, как минимум, информацию в отношении:

- 142. Выходные данные анализа со стороны руководства должны включать в себя решения о принятии мер в отношении:

- 143. Валидация - доказательство того, что методика, процесс, оборудование, материал, операция или система соответствуют заданным требованиям, и

- 144. Валидация проводится не реже одного раза в год. Периодичность проведения валидации устанавливается согласно валидационному плану. Внеплановую

- 145. Этап 12. Ведение документации и записей

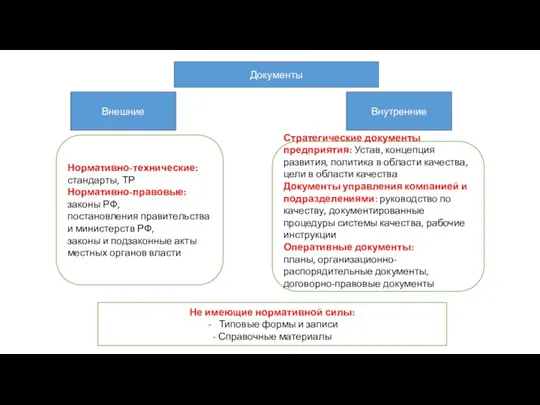

- 146. Документы Внешние Внутренние Нормативно-технические: стандарты, ТР Нормативно-правовые: законы РФ, постановления правительства и министерств РФ, законы и

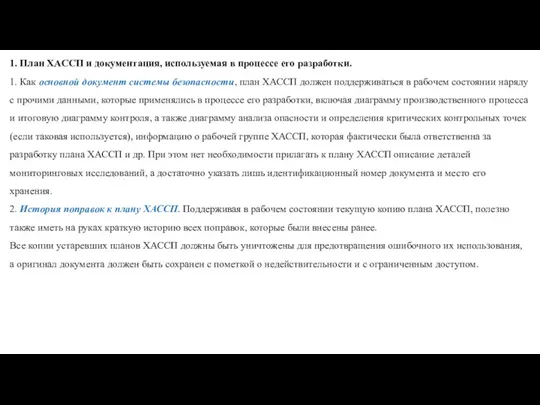

- 148. 1. План ХАССП и документация, используемая в процессе его разработки. 1. Как основной документ системы безопасности,

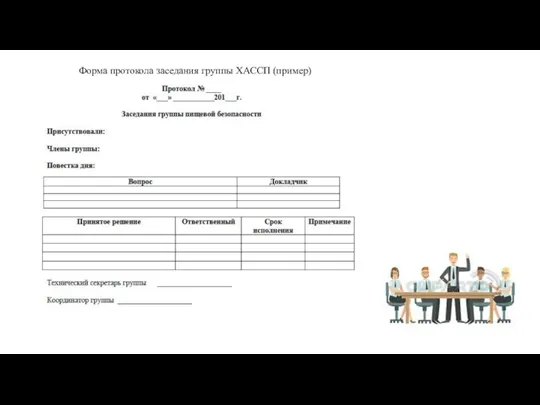

- 149. 3. Протоколы заседаний рабочей группы ХАССП. Полезно фиксировать все данные проведенных собраний рабочей группы ХАССП. В

- 150. Форма протокола заседания группы ХАССП (пример)

- 151. Регистрационно-учетная документация (отчеты). 1. Данные мониторинга критических контрольных точек. Необходимо разработать формы ведения записей результатов мониторинга

- 152. 2. Отчеты о корректирующих действиях. В случае отклонения от критических пределов необходимо изолировать продукцию, произведенную во

- 153. 4. Отчеты о проведении калибровки - это отчеты, касающиеся любой аппаратуры, связанной с критическими контрольными точками,

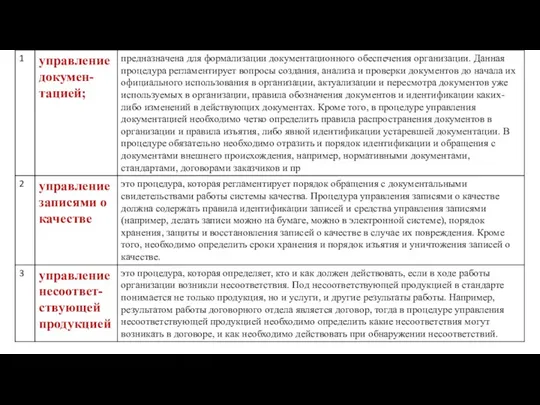

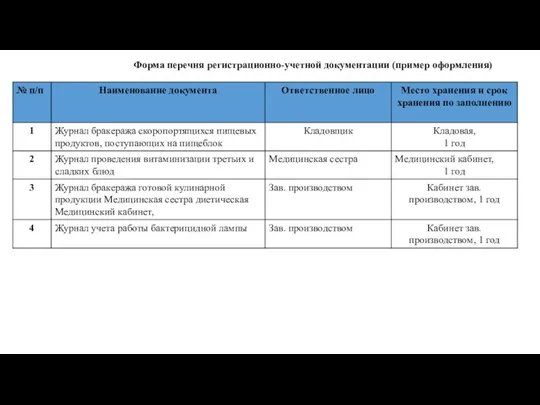

- 154. III. Процедурные документы концепции ХАССП. Важно разработать четкие и простые формы необходимой документации, описывающие такие процедуры,

- 155. Должна быть составлена процедура по утверждению, публикации и передаче другим лицам и организациям, пересмотру, регистрации и

- 156. a) документы были одобрены в отношении их адекватности до их издания; b) документы анализировались и актуализировались

- 157. Записи следует создавать и вести таким образом, чтобы иметь свидетельства соответствия требованиям и свидетельства эффективной работы

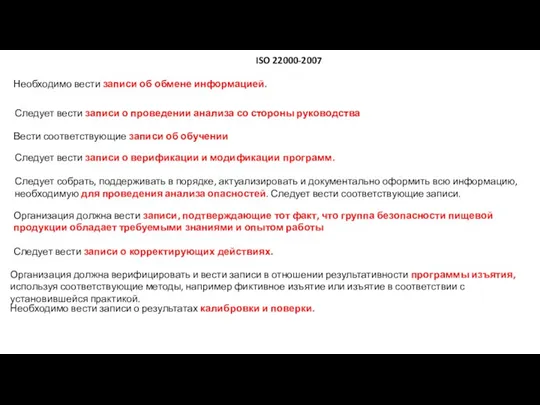

- 158. Необходимо вести записи об обмене информацией. Следует вести записи о проведении анализа со стороны руководства Вести

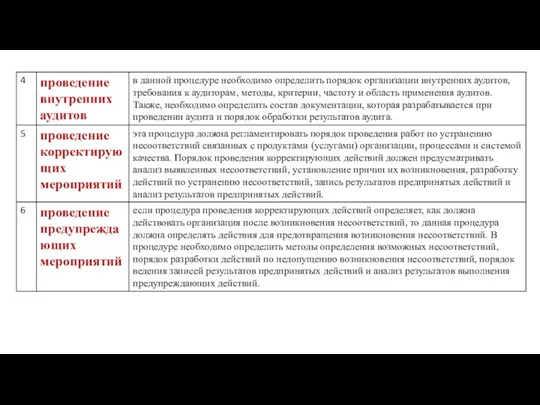

- 161. Внешние нормативные документы (пример оформления актуализации внешних документов)

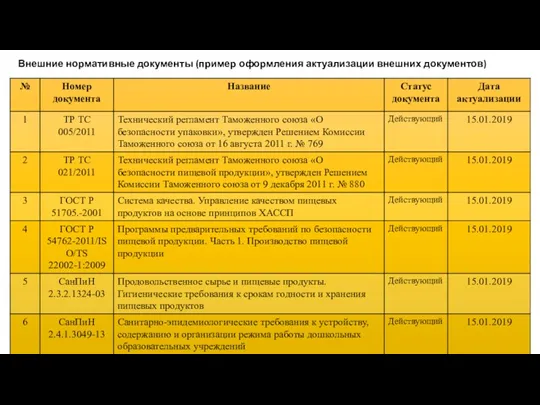

- 162. Форма перечня регистрационно-учетной документации (пример оформления)

- 164. Скачать презентацию

Туризм басқару жүйесі мен құрылымы

Туризм басқару жүйесі мен құрылымы Создание единого центра управления станциями

Создание единого центра управления станциями Методы управления рисками. (Тема 3)

Методы управления рисками. (Тема 3) Обзор основных понятий антикризисного PR

Обзор основных понятий антикризисного PR Денсаулық сақтауды басқару жүйесіндегі корпоративтік мəдениет

Денсаулық сақтауды басқару жүйесіндегі корпоративтік мəдениет Понятие и расчет абсентеизма. Способы снижения абсентеизма в организации

Понятие и расчет абсентеизма. Способы снижения абсентеизма в организации Целеполагание как основа УР

Целеполагание как основа УР Рабочее место парикмахера

Рабочее место парикмахера Система менеджмента безопасности пищевых продуктов. Принципы НACCP

Система менеджмента безопасности пищевых продуктов. Принципы НACCP Управление командой проекта. Структура системы управления командой проекта. Участники проекта

Управление командой проекта. Структура системы управления командой проекта. Участники проекта Совершенствование организации перевозок щебня из карьера Ульяновский потребителям Феодосии, Керчи

Совершенствование организации перевозок щебня из карьера Ульяновский потребителям Феодосии, Керчи Management Science

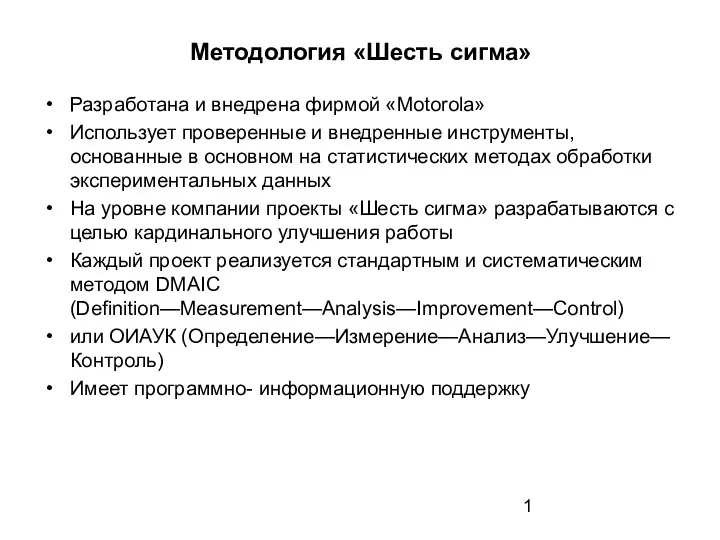

Management Science Методология Шесть сигма

Методология Шесть сигма Menedżer jako podmiot zarządzania

Menedżer jako podmiot zarządzania Производственный менеджмент и супервайзинг в бурении. Понятие производственного процесса и его составных частей

Производственный менеджмент и супервайзинг в бурении. Понятие производственного процесса и его составных частей Арт-менеджмент как система руководства и управления организациями культуры

Арт-менеджмент как система руководства и управления организациями культуры Капустина. Логистический аутсорсинг

Капустина. Логистический аутсорсинг Организация предпринимательской деятельности. Часть 1. Дух и технология предпринимательства

Организация предпринимательской деятельности. Часть 1. Дух и технология предпринимательства Роль делопроизводства в управлении

Роль делопроизводства в управлении Метод мозгового штурма

Метод мозгового штурма Основы управления проектами

Основы управления проектами Основы проектного менеджмента (часть 1). Информационные технологии в управлении

Основы проектного менеджмента (часть 1). Информационные технологии в управлении Planning as a function of management

Planning as a function of management Командная работа (распределение ролей в группе по Р.М.Белбину)

Командная работа (распределение ролей в группе по Р.М.Белбину) Как стать лучшим менеджером местного сообщества

Как стать лучшим менеджером местного сообщества Функция руководства в теории организации. (Тема 18)

Функция руководства в теории организации. (Тема 18) Инструкции для Тайного Покупателя

Инструкции для Тайного Покупателя Проектная деятельность. Индивидуальный итоговый проект

Проектная деятельность. Индивидуальный итоговый проект