Содержание

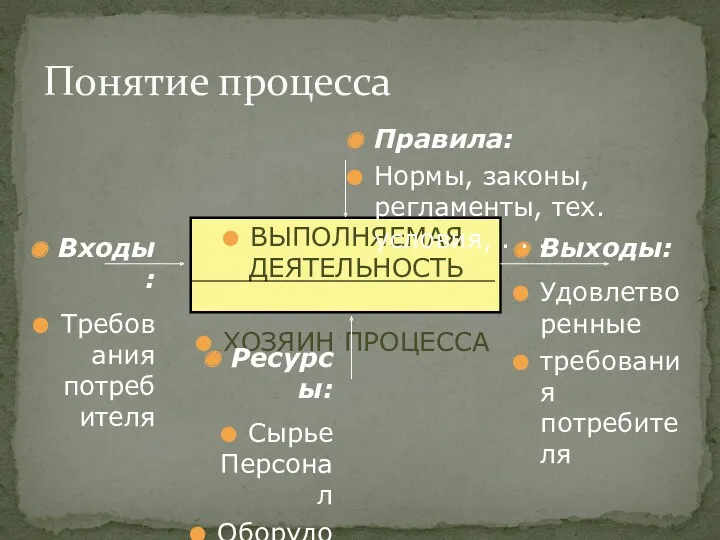

- 2. Понятие процесса

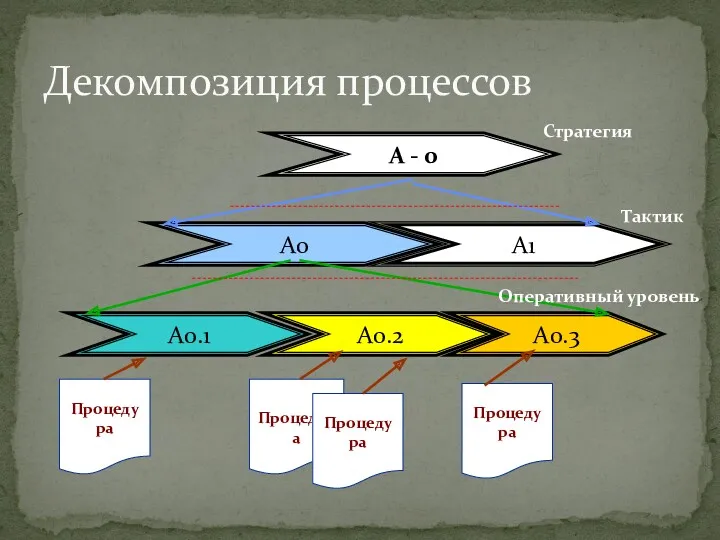

- 3. Декомпозиция процессов A - 0 A1 A0 A0.2 A0.1 A0.3 Стратегия Тактика Оперативный уровень Процедура Процедура

- 4. Вариабельность, т.е. изменчивость присуща всем природным явлениям, всем техническим и технологическим процессам, а также всем известным

- 5. Вариации по своему происхождению вызываются двумя принципиально различными причинами, которые принято называть общими и специальными причинами

- 6. Операциональным определением называют такое определение, какое понятно всякому разумному человеку, и какое может быть использовано на

- 7. Общими причинами вариаций называют те причины, при которых все отклонения параметров/характеристик процесса на подходящей контрольной карте

- 8. Локальное вмешательство Вмешательство в систему Устранение отклонений

- 9. Локальное вмешательство обычно необходимо для устранения специальных причин вариаций. обычно осуществляется людьми, занятыми в процессе и

- 10. Вмешательство в систему обычно необходимо для устранения общих причин вариаций почти всегда требует действий со стороны

- 11. Статистические методы играют важную роль в объективной оценке количественных и качественных характеристик процесса и являются одним

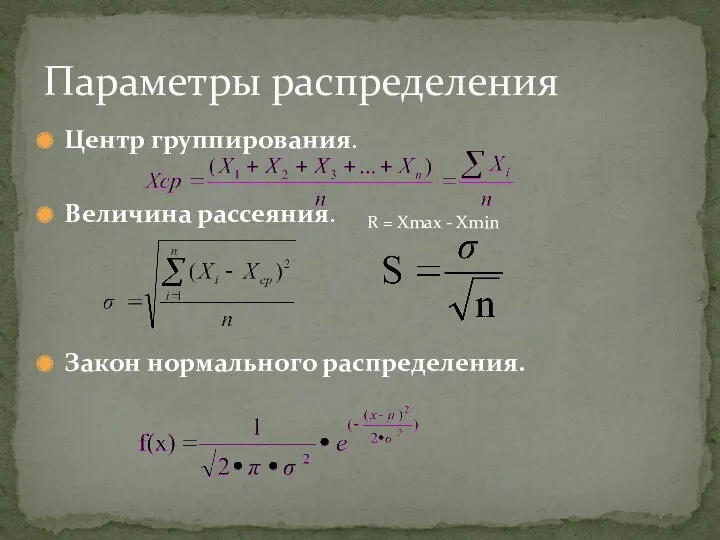

- 12. Центр группирования. Величина рассеяния. Закон нормального распределения. Параметры распределения R = Xmax - Xmin

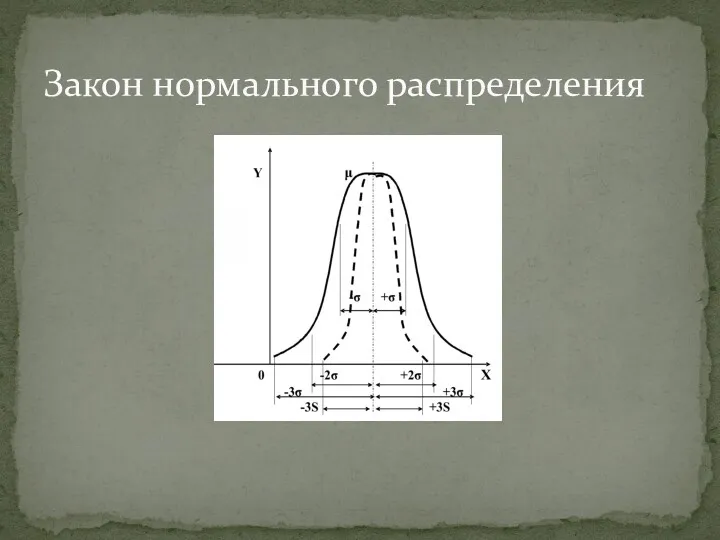

- 13. Закон нормального распределения

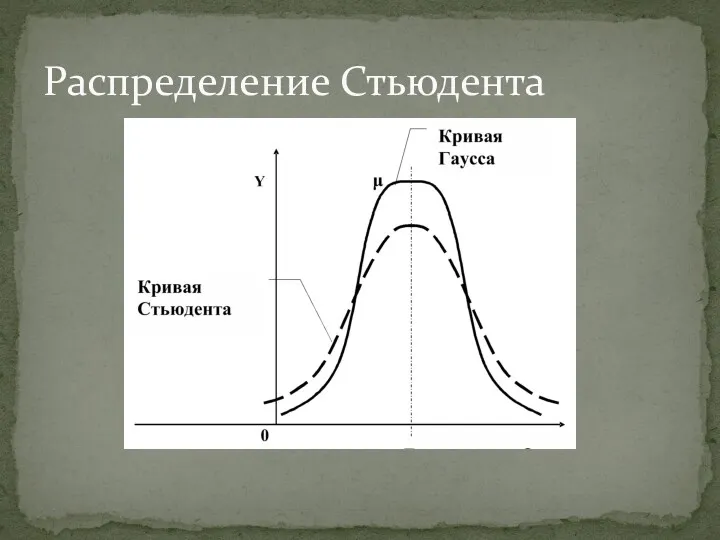

- 14. Распределение Стьюдента

- 15. Z90 = 1,65; Z95 = 1,96; Z99 = 2,576; Z999 = 3,291. Связи величины разброса с

- 16. контрольный листок; графики; гистограмма; диаграмма рассеивания (диаграмма разброса); стратификация (расслоение); диаграмма Исикавы (причинно-следственная диаграмма); диаграмма Парето;

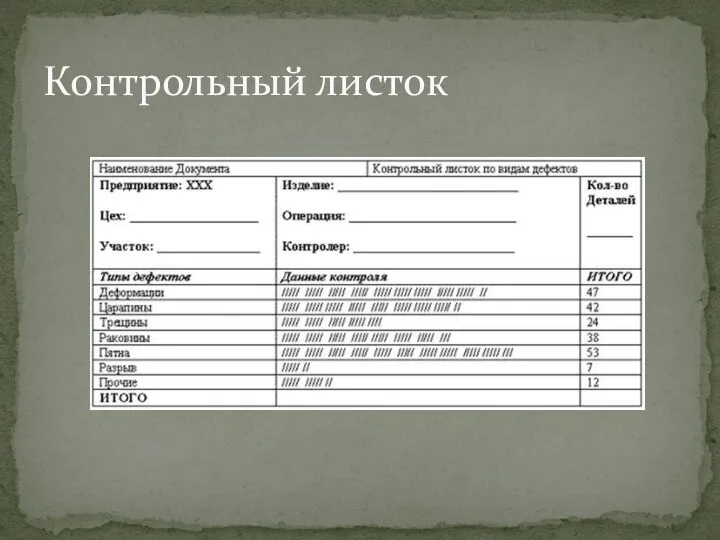

- 17. Контрольный листок

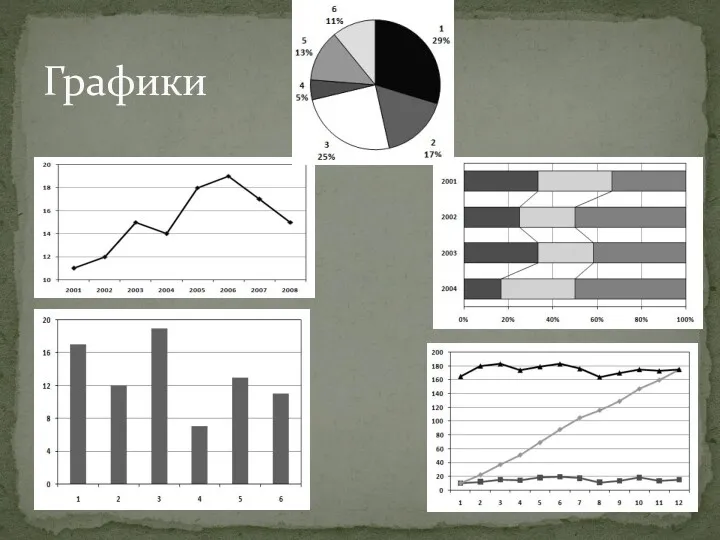

- 18. Графики

- 19. Гистограмма

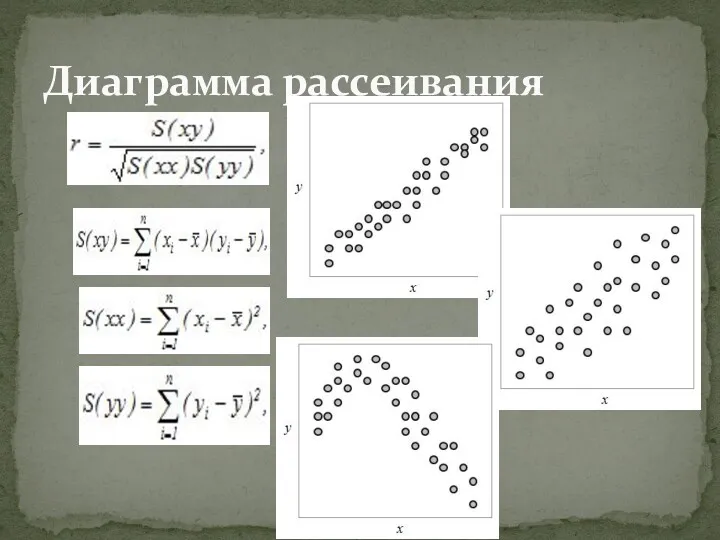

- 20. Диаграмма рассеивания

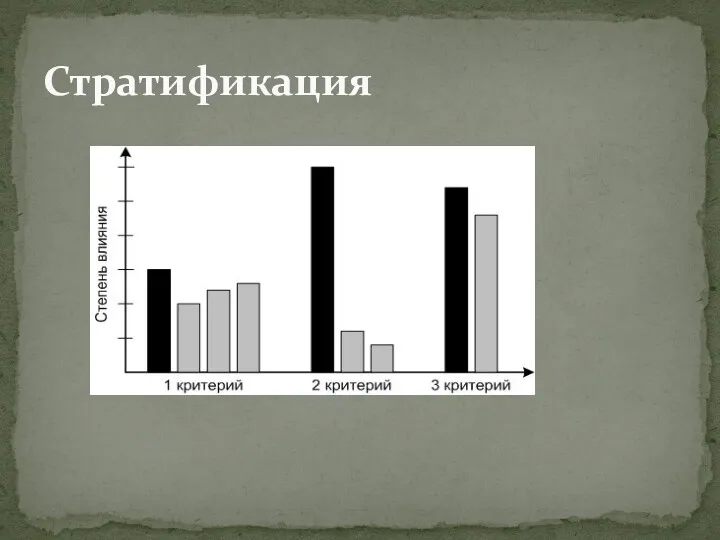

- 21. Стратификация

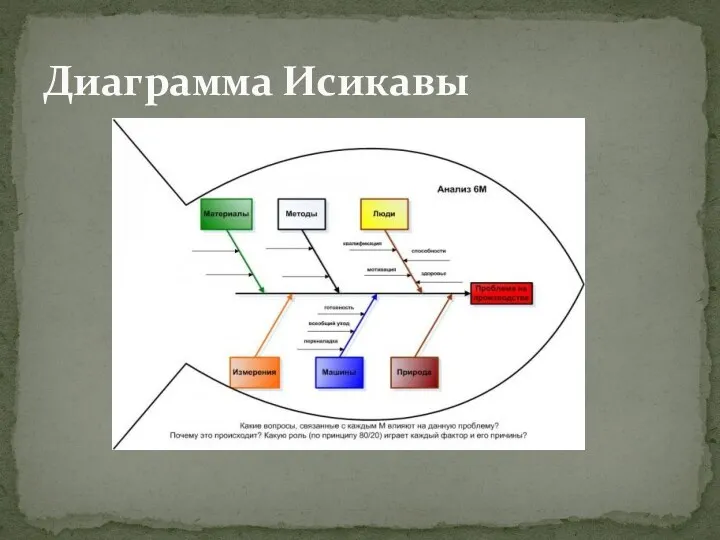

- 22. Диаграмма Исикавы

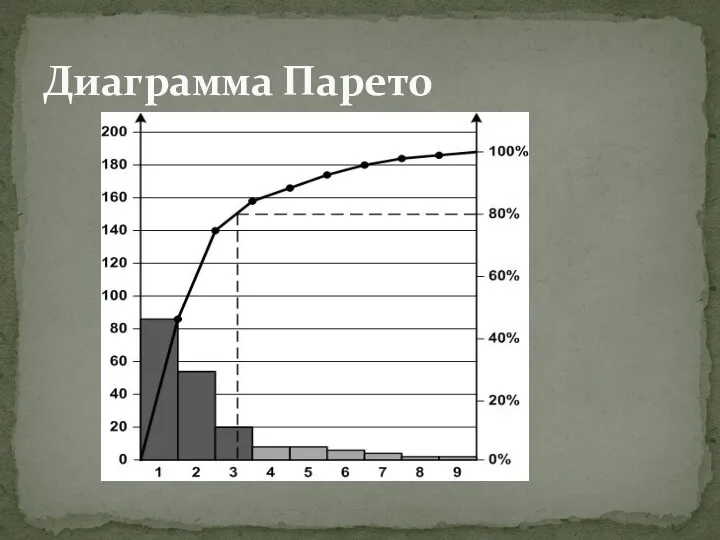

- 23. Диаграмма Парето

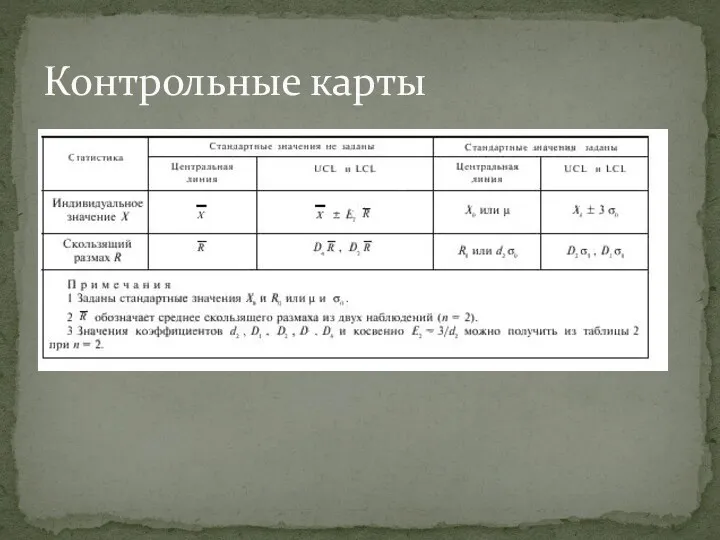

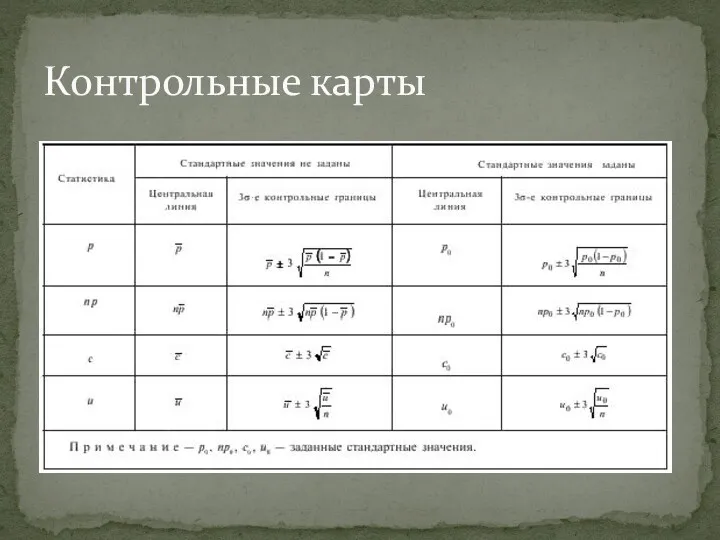

- 24. Контрольные карты

- 25. Контрольные карты

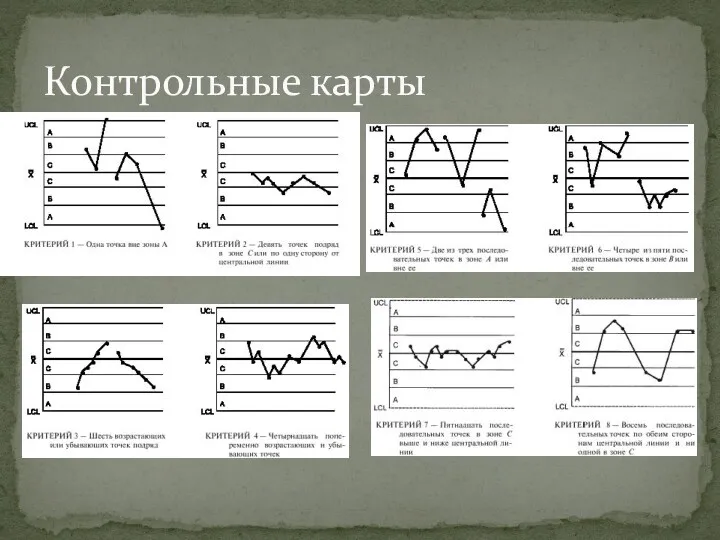

- 26. Контрольные карты

- 27. Диаграмма родственных связей; Диаграмма взаимоотношений; Древовидная диаграмма; Линейная диаграмма; Матричная диаграмма; Анализ матричных данных; Схема программы

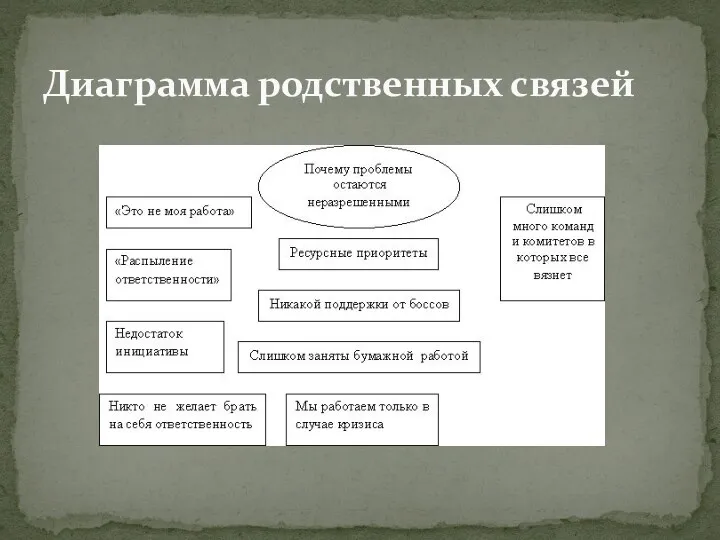

- 28. Диаграмма родственных связей

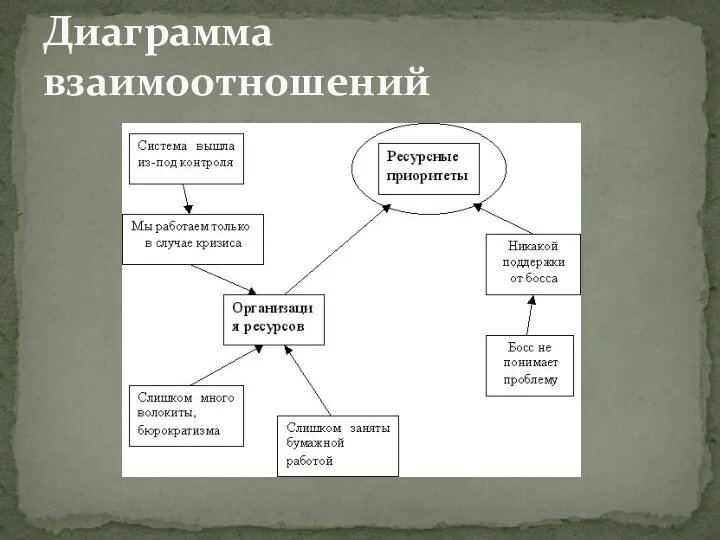

- 29. Диаграмма взаимоотношений

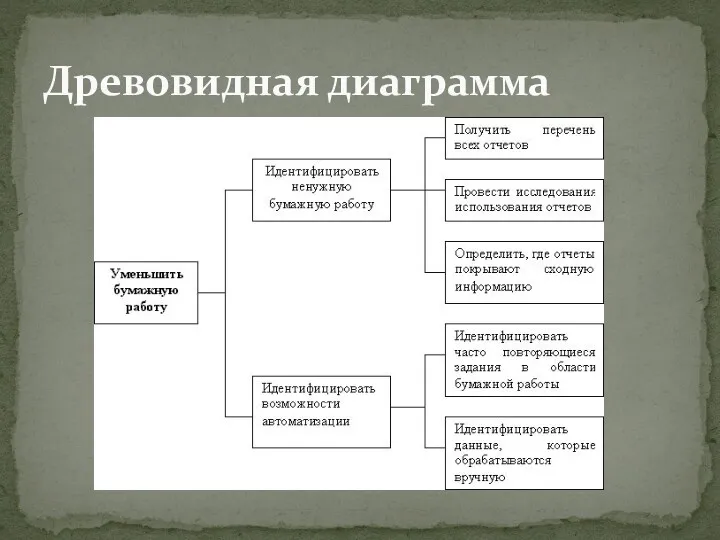

- 30. Древовидная диаграмма

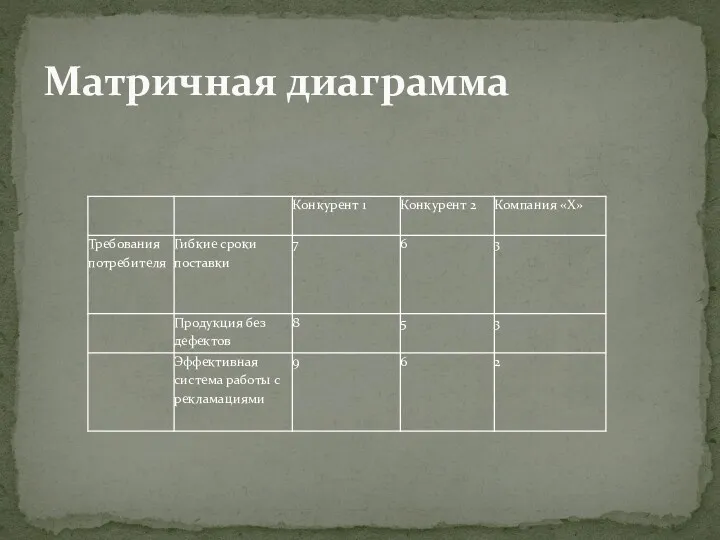

- 31. Матричная диаграмма

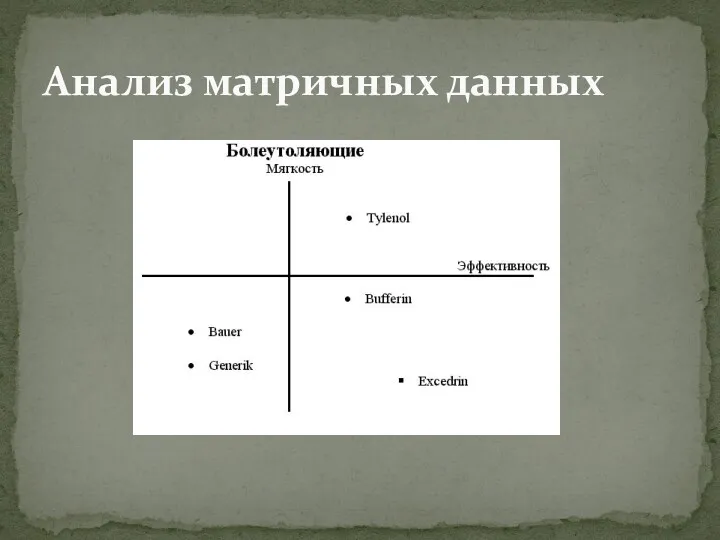

- 32. Анализ матричных данных

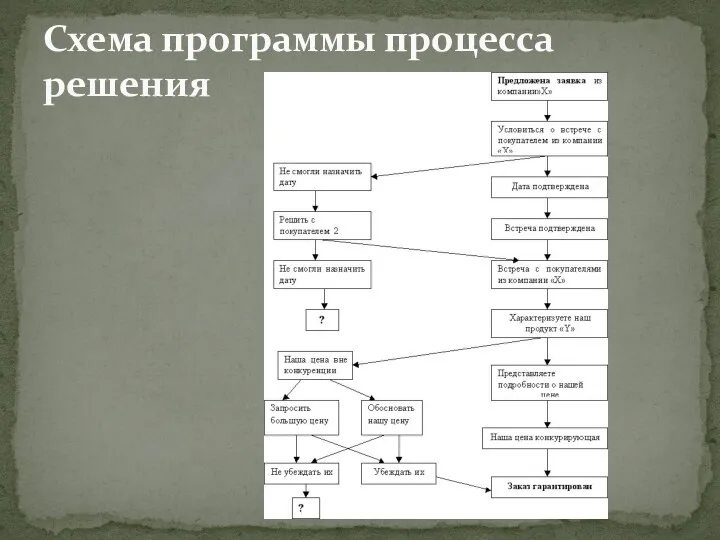

- 33. Схема программы процесса решения

- 34. FMEA анализ

- 35. Анализ видов и последствий потенциальных несоответствий процесса (Process Failure Mode and Effects Analysis, PFMEA) – метод,

- 36. Ранг (балл) значимости (S) – балльная оценка по шкале от 1 до 10 серьезности последствий несоответствия.

- 37. Типы FMEA

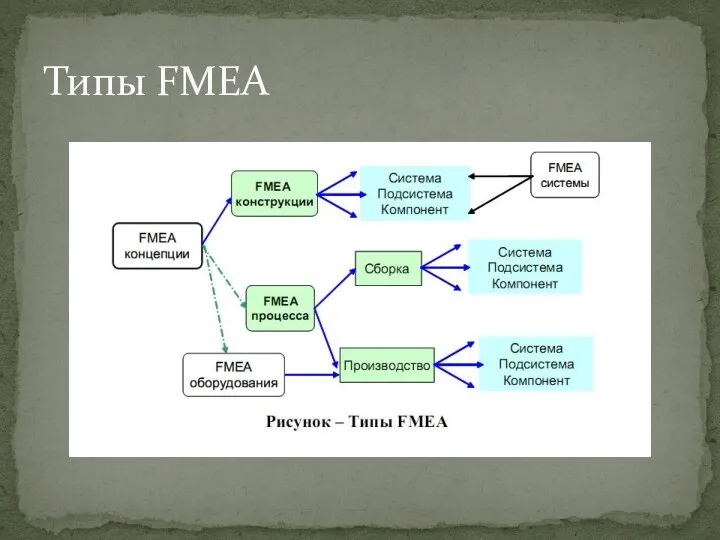

- 38. Экономические выгоды

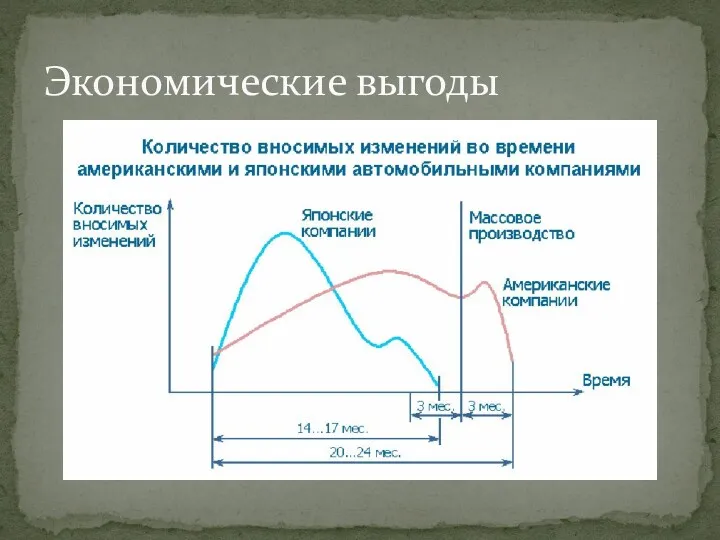

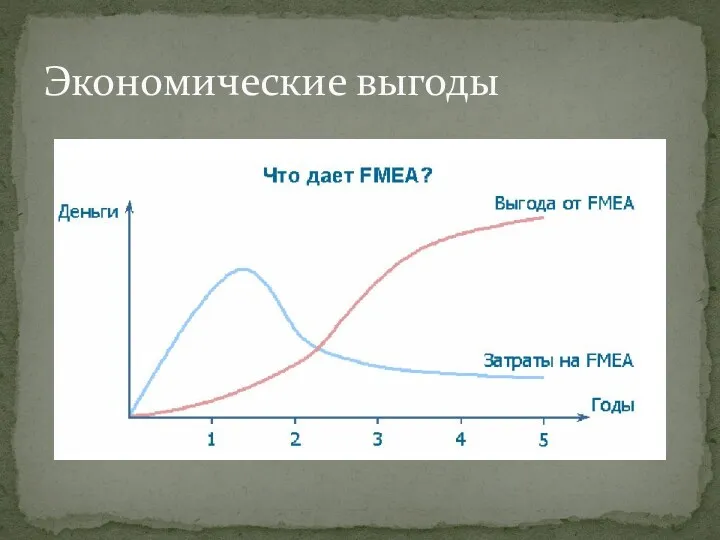

- 39. Экономические выгоды

- 40. Командная работа. FMEA проводится силами специально подобранной многофункциональной команды экспертов. Эффективность анализа напрямую зависит от профессионального

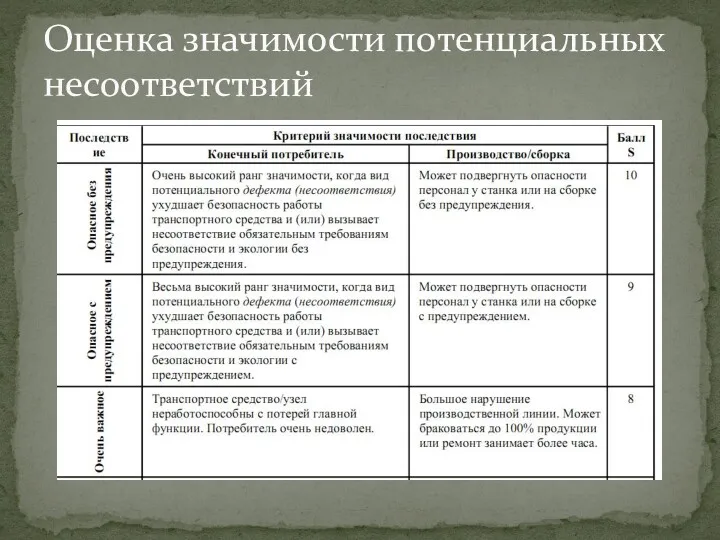

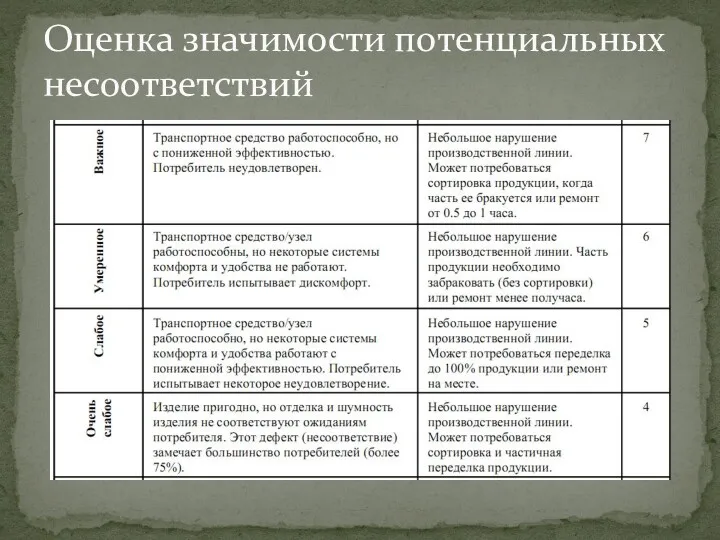

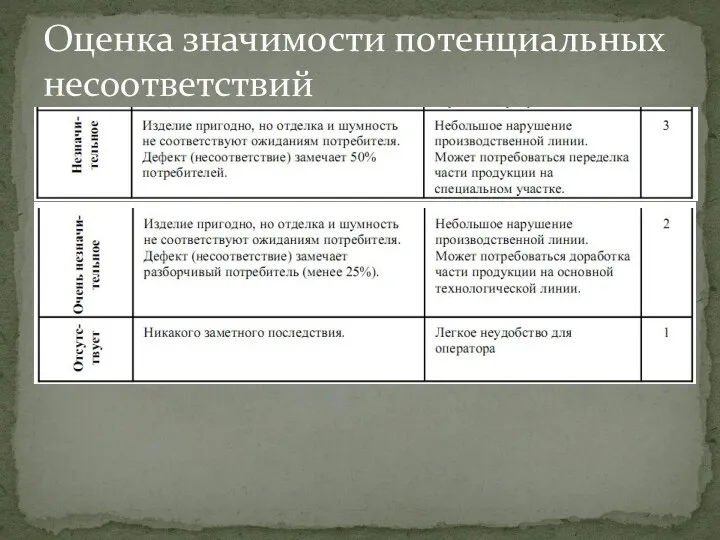

- 41. Значимость – это оценка по 10-балльной шкале серьезности последствия. Ранг (балл) значимости определяется экспертно по типовой

- 42. Возникновение – это оценка вероятности, с которой ожидается появление несоответствия, последствия или причины. Для оценки частоты

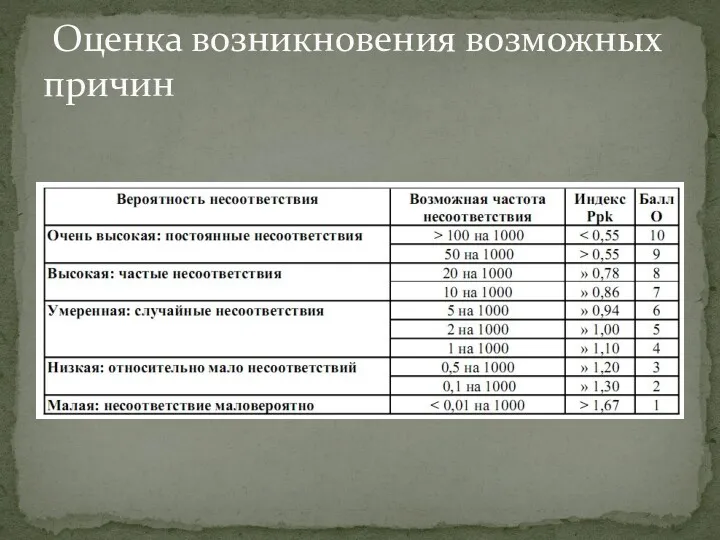

- 43. Обнаружение – это оценка вероятности того, что применяемые средства контроля обнаружат признаки несоответствия, последствия или причины

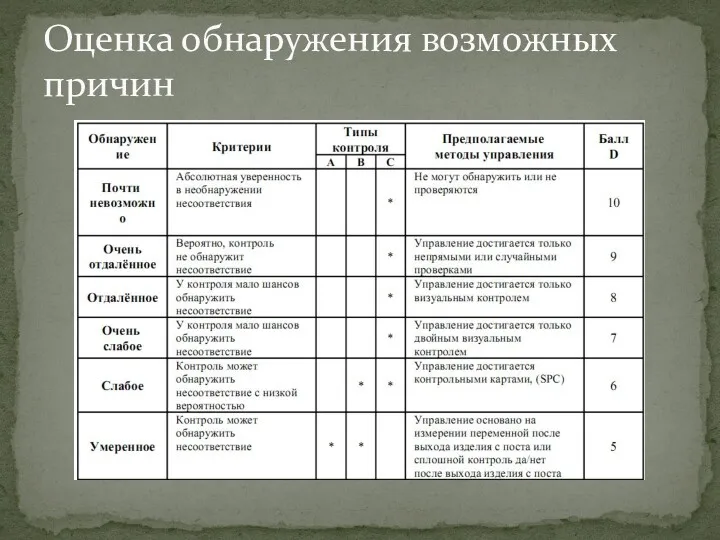

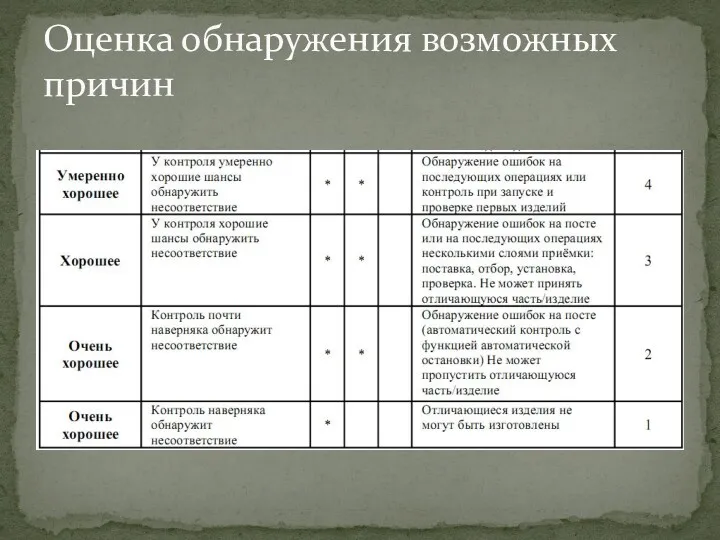

- 44. Приоритетное число риска (ПЧР) – обобщенная количественная характеристика объекта анализа. ПЧР определяется после получения экспертных оценок

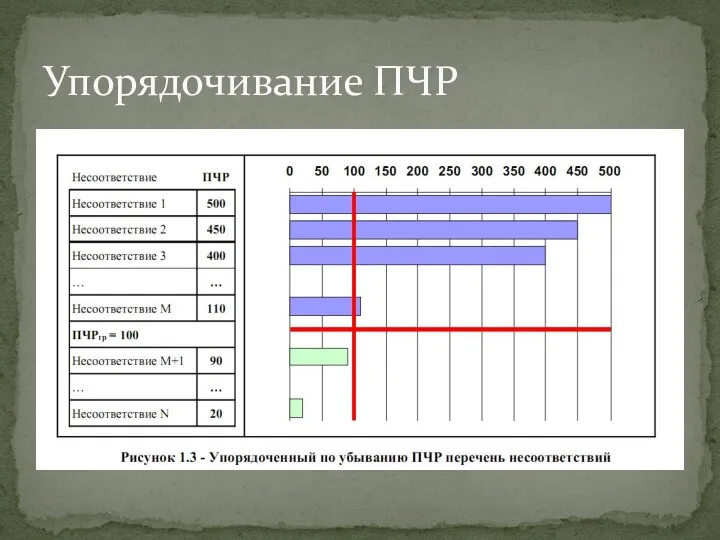

- 45. Упорядочивание ПЧР

- 46. Протокол

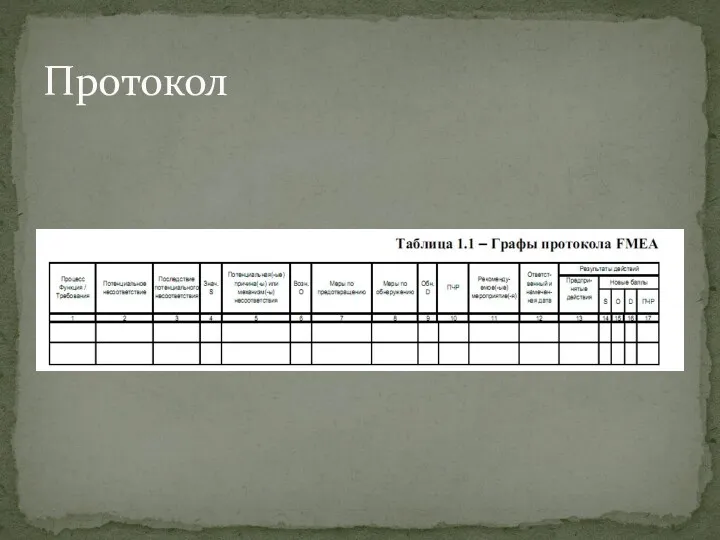

- 47. Базовый (минимально необходимый) состав команды специалистов должен состоять из шести человек: руководитель рабочей группы; инженер-технолог, ответственный

- 48. Перед проведением FMEA команда экспертов осуществляет сбор и изучение исходных данных. Исходные данные для анализа FMEA

- 49. При выборе технологических процессов для проведения FMEA можно использовать следующие критерии: технологический процесс является новым (более

- 50. Критерии выбора последовательности анализа технологических процессов могут быть следующими: требования FMEA конструкции (DFMEA); требования заказчиков; критические

- 51. Заполнение протокола PFMEA осуществляется с учётом определенных функций, целей и требований к процессу. Функции технологической операции

- 52. невыполнение операции (например, пропуск операции); частичное невыполнение операции (например, недостаточная длина сварного шва); неправильное выполнение операции

- 53. Оценка значимости потенциальных несоответствий

- 54. Оценка значимости потенциальных несоответствий

- 55. Оценка значимости потенциальных несоответствий

- 56. Оценка возникновения возможных причин

- 57. Оценка обнаружения возможных причин

- 58. Оценка обнаружения возможных причин

- 59. Чтобы выделить среди причин потенциальных несоответствий те, которые обязательно должны быть устранены (наиболее рисковые), производят ранжирование

- 60. Для всех причин, имеющих значение ПЧР ≥ ПЧРгр, разрабатывают рекомендации, направленные на снижение риска до приемлемого

- 62. Скачать презентацию

7 видов потерь на производстве: причины и последствия

7 видов потерь на производстве: причины и последствия Функции управления. Мотивация труда. (Тема 3.4)

Функции управления. Мотивация труда. (Тема 3.4) Новая мотивация

Новая мотивация Модели и методы принятия решений. Характеристики науки управления

Модели и методы принятия решений. Характеристики науки управления Knowledge management in smes. Dr. Susanne Durst

Knowledge management in smes. Dr. Susanne Durst Эволюция управленческой мысли

Эволюция управленческой мысли Почта России. Новые услуги для корпоративных клиентов

Почта России. Новые услуги для корпоративных клиентов История управленческой мысли

История управленческой мысли Основные понятия менеджмента

Основные понятия менеджмента Проект створення логістичного центру

Проект створення логістичного центру Американская и Японская модель менеджмента

Американская и Японская модель менеджмента Базовые основы продаж. Обучение торговых менеджеров

Базовые основы продаж. Обучение торговых менеджеров Инновационный менеджмент. Инновации и инновационная деятельность

Инновационный менеджмент. Инновации и инновационная деятельность Методологические основы инноватики. Основные понятия и определения

Методологические основы инноватики. Основные понятия и определения Индивидуальный план развития сотрудника

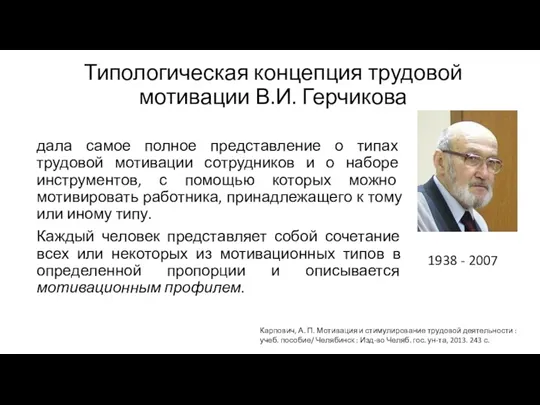

Индивидуальный план развития сотрудника Типологическая концепция трудовой мотивации В.И. Герчикова

Типологическая концепция трудовой мотивации В.И. Герчикова Основные технологии подбора персонала

Основные технологии подбора персонала Процесс реализации проекта. (Модуль 4)

Процесс реализации проекта. (Модуль 4) Менеджмент качества физкультурно-оздоровительных и спортивных услуг: методы определения качества услуг

Менеджмент качества физкультурно-оздоровительных и спортивных услуг: методы определения качества услуг Основы логистики предприятия

Основы логистики предприятия Мотивационные программы для персонала

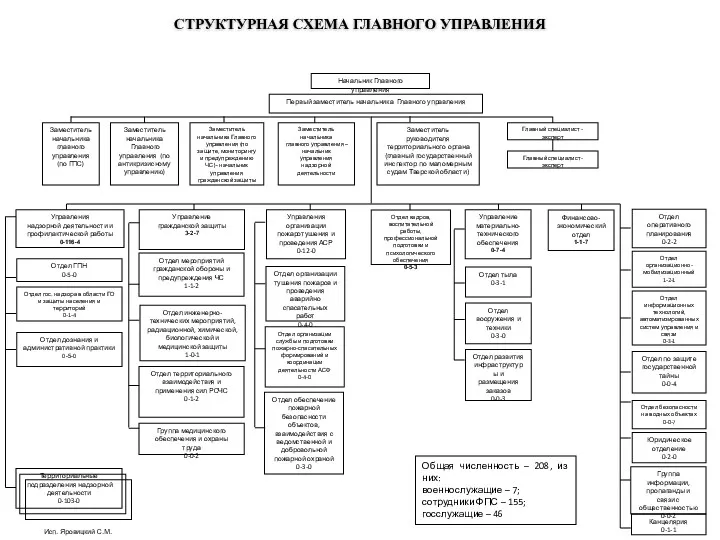

Мотивационные программы для персонала Структурная схема главного управления

Структурная схема главного управления Логистика распределения и сбыта

Логистика распределения и сбыта Facilitation support

Facilitation support Мотивация и контроль как ключевые функции управления

Мотивация и контроль как ключевые функции управления Бағаны басқару Баға белгілеудің әдістері мен стратегиясы

Бағаны басқару Баға белгілеудің әдістері мен стратегиясы Логистикала штрих кодтарды сканирлеуді, dpp (direct product profitability) технологиясын қолдану. Биометриялық технологиялар

Логистикала штрих кодтарды сканирлеуді, dpp (direct product profitability) технологиясын қолдану. Биометриялық технологиялар Организация охраны труда на предприятии

Организация охраны труда на предприятии