Содержание

- 2. Основные документы 1. Должностная (рабочая) инструкция. РИ 1320-001-2017 Контролер сварочных работ. 2. Инструкция по охране труда

- 3. Основные документы - Вагон-хоппер для минеральных удобрений, модель 19-9835-01 (кузов 5756): - ТП 1431-148-2011 Сборка-сварка кузова

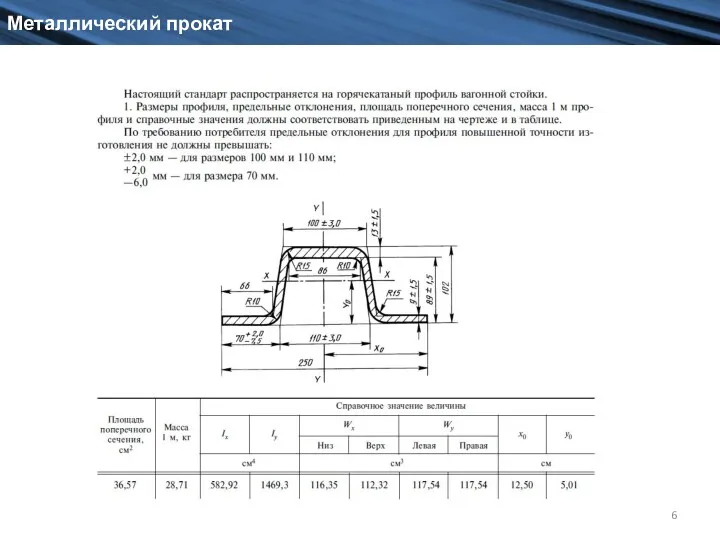

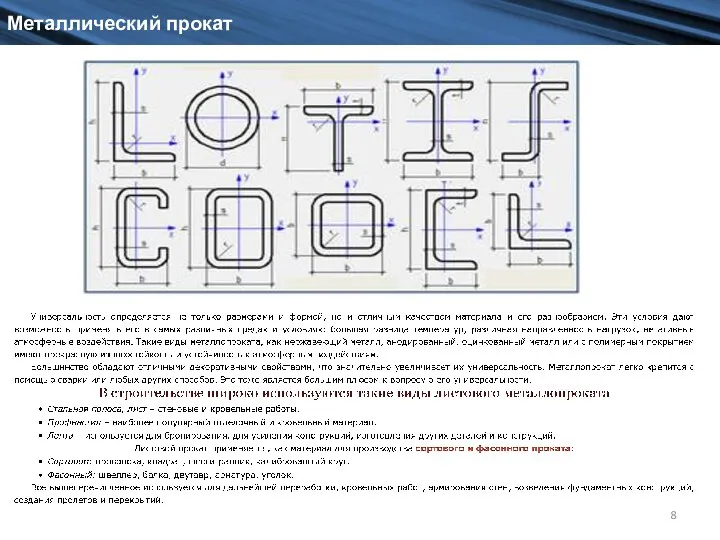

- 4. Металлический прокат

- 5. Металлический прокат

- 6. Металлический прокат

- 7. Металлический прокат

- 8. Металлический прокат

- 9. Маркировка сталей Конструкционные стали самая многочисленная группа марок, которые широко применяются в изготовлении машин, механизмов, оборудования

- 10. Маркировка сталей • Легированная дорогие сплавы стали, сюда входят некоторые нержавеющие, жаростойкие, химически стойкие, устойчивые в

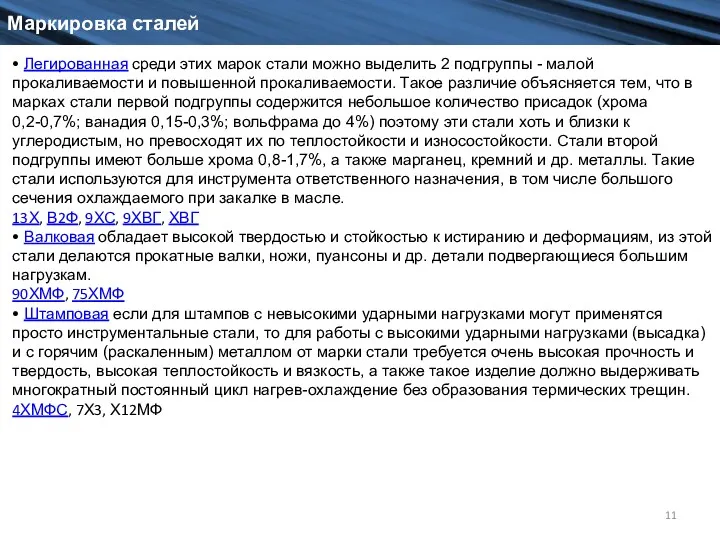

- 11. Маркировка сталей • Легированная среди этих марок стали можно выделить 2 подгруппы - малой прокаливаемости и

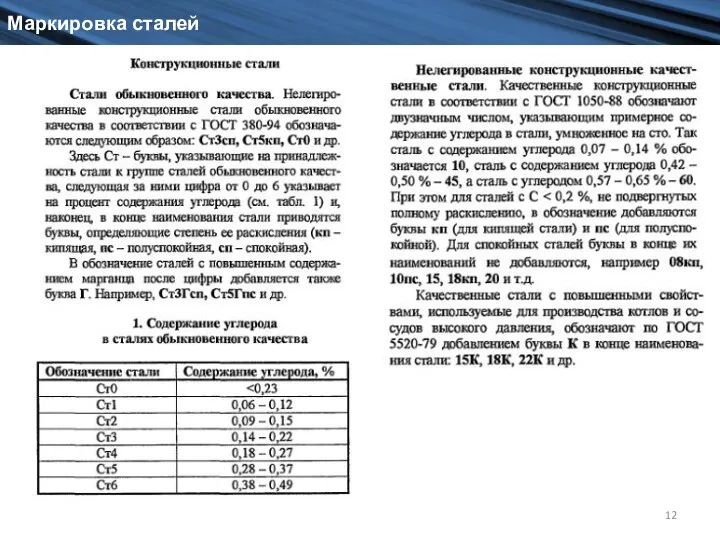

- 12. Маркировка сталей

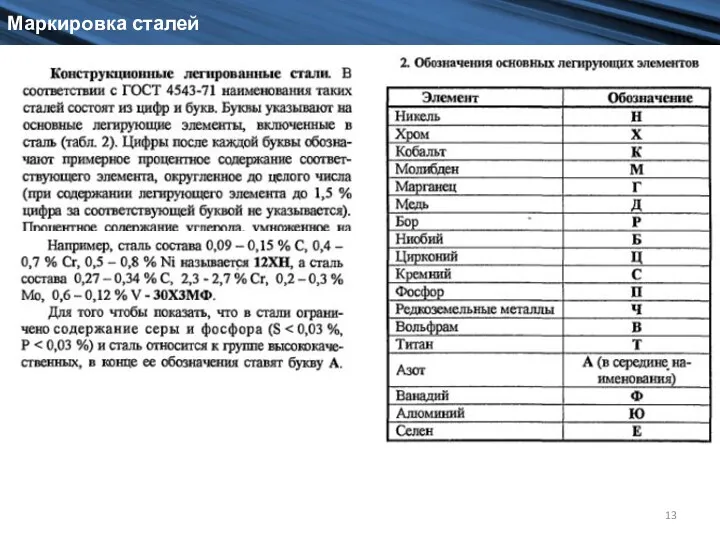

- 13. Маркировка сталей

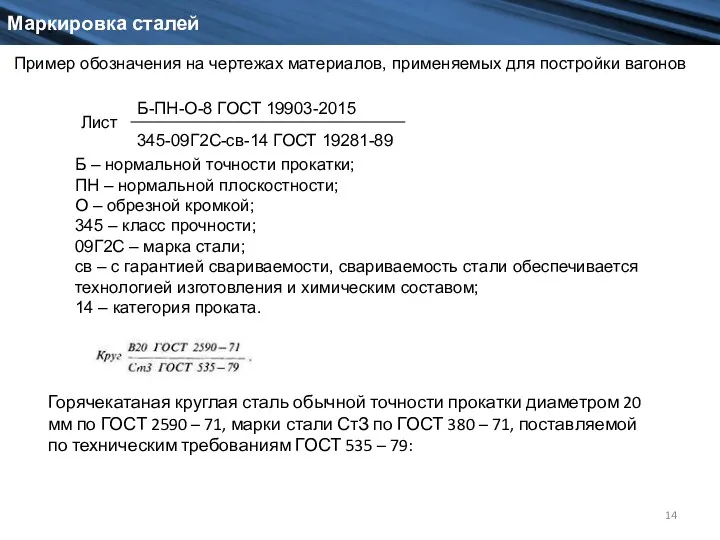

- 14. Маркировка сталей Лист Б-ПН-О-8 ГОСТ 19903-2015 345-09Г2С-св-14 ГОСТ 19281-89 Б – нормальной точности прокатки; ПН –

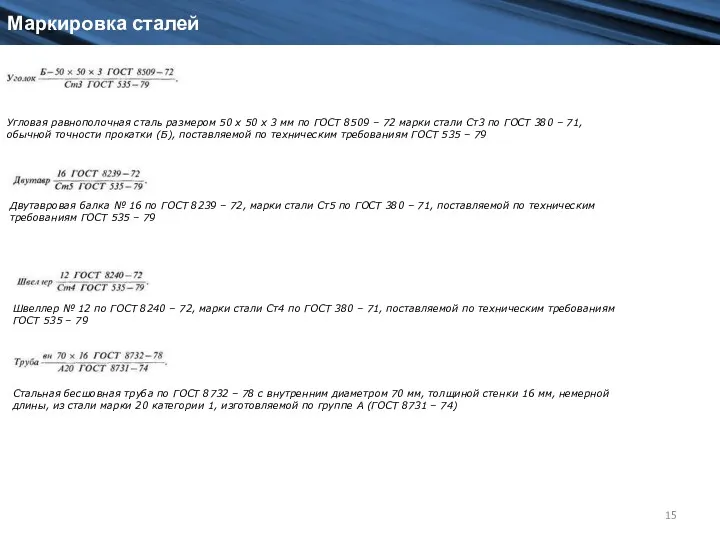

- 15. Маркировка сталей : Угловая равнополочная сталь размером 50 х 50 х 3 мм по ГОСТ 8509

- 16. Вагоны производства АО «ТВСЗ»

- 17. Вагоны производства АО «ТВСЗ»

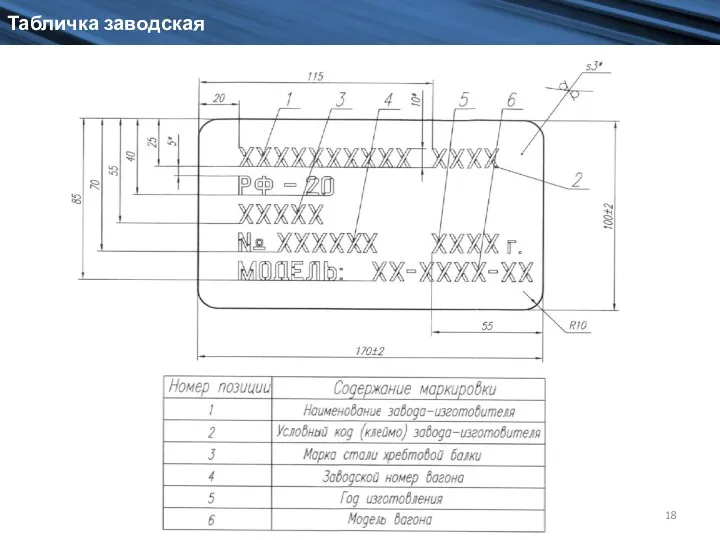

- 18. Табличка заводская

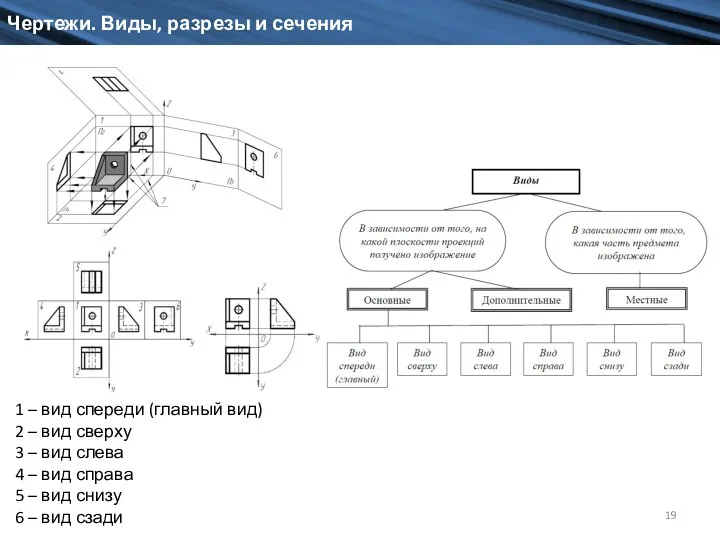

- 19. Чертежи. Виды, разрезы и сечения 1 – вид спереди (главный вид) 2 – вид сверху 3

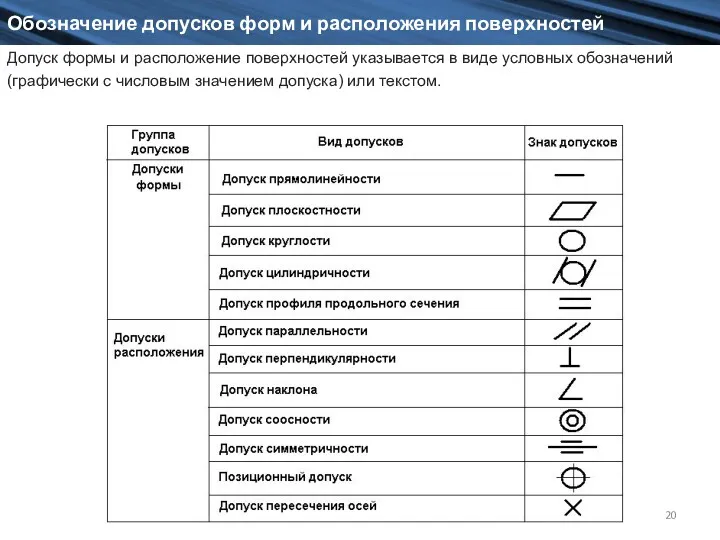

- 20. Обозначение допусков форм и расположения поверхностей Допуск формы и расположение поверхностей указывается в виде условных обозначений

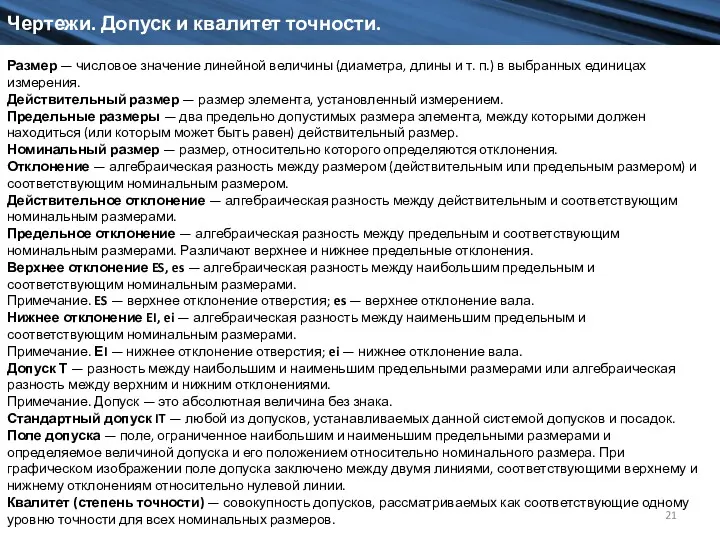

- 21. Чертежи. Допуск и квалитет точности. Размер — числовое значение линейной величины (диаметра, длины и т. п.)

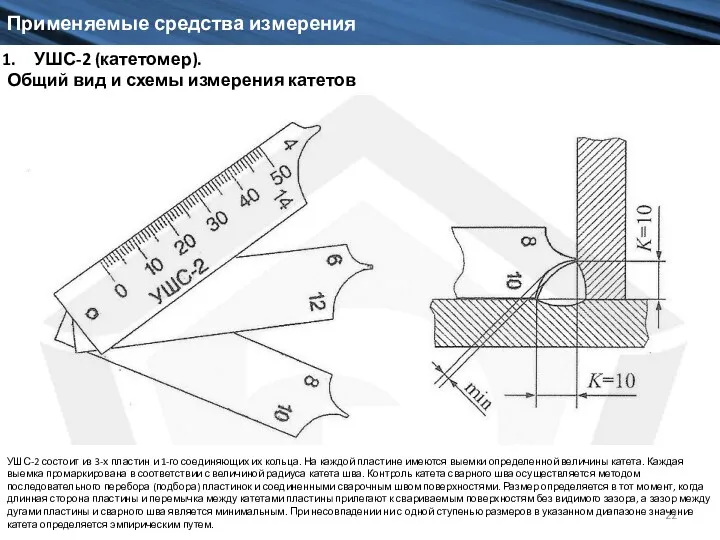

- 22. Шаблон сварщика УШС-2 (катетомер) используется для определения катетов угловых сварочных швов в диапазоне от 4 мм

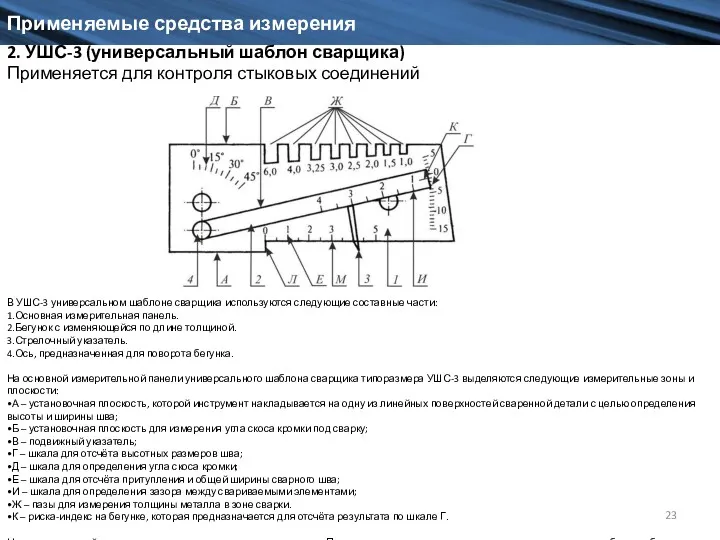

- 23. В УШС-3 универсальном шаблоне сварщика используются следующие составные части: 1.Основная измерительная панель. 2.Бегунок с изменяющейся по

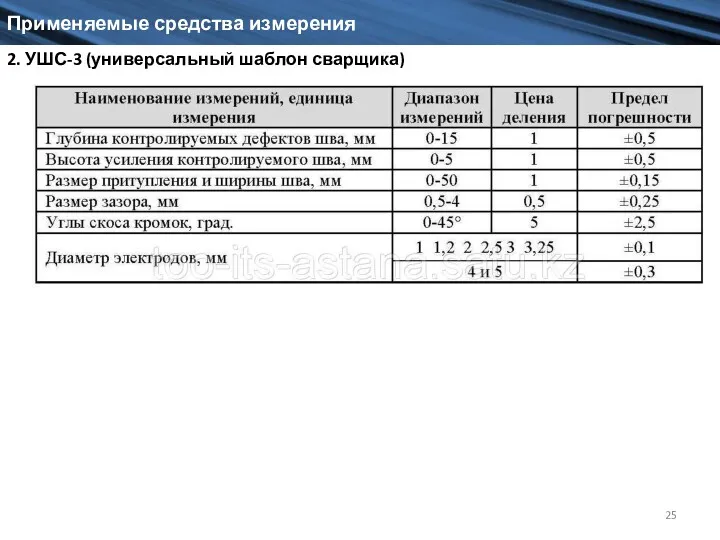

- 24. Применяемые средства измерения 2. УШС-3 (универсальный шаблон сварщика)

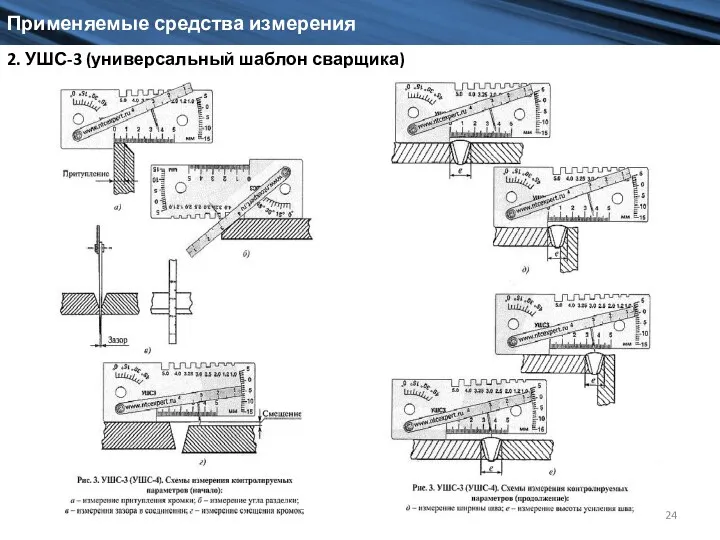

- 25. Применяемые средства измерения 2. УШС-3 (универсальный шаблон сварщика)

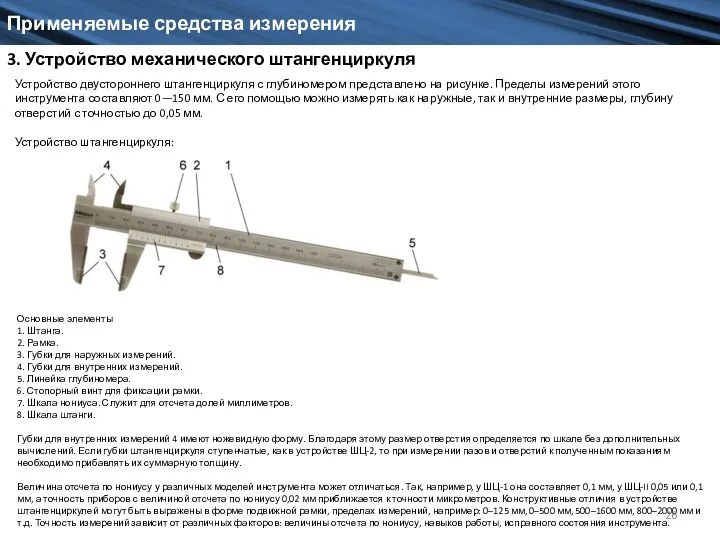

- 26. Применяемые средства измерения 3. Устройство механического штангенциркуля Основные элементы 1. Штанга. 2. Рамка. 3. Губки для

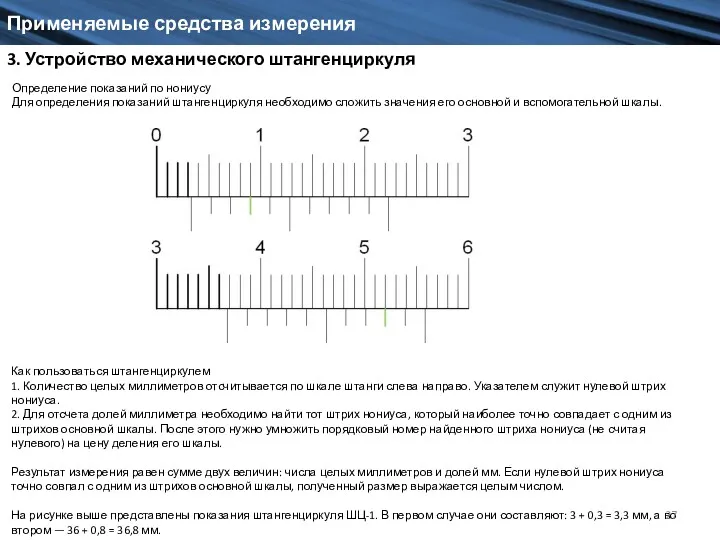

- 27. Применяемые средства измерения 3. Устройство механического штангенциркуля Как пользоваться штангенциркулем 1. Количество целых миллиметров отсчитывается по

- 28. Применяемые средства измерения 4. Щупы

- 29. Применяемые средства измерения 5. Рулетка и линейка

- 30. Применяемые средства измерения 6. Дальномер лазерный Прибор может производить замеры от двух точек: — от задней

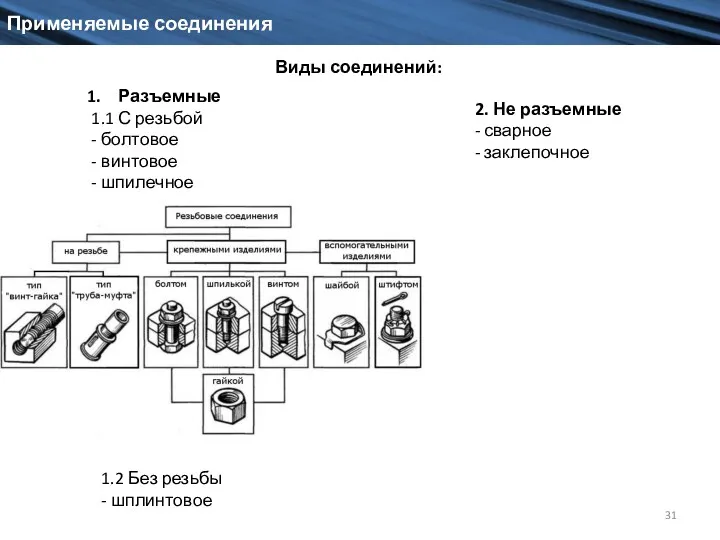

- 31. Применяемые соединения 2. Не разъемные - сварное - заклепочное 1.2 Без резьбы - шплинтовое Виды соединений:

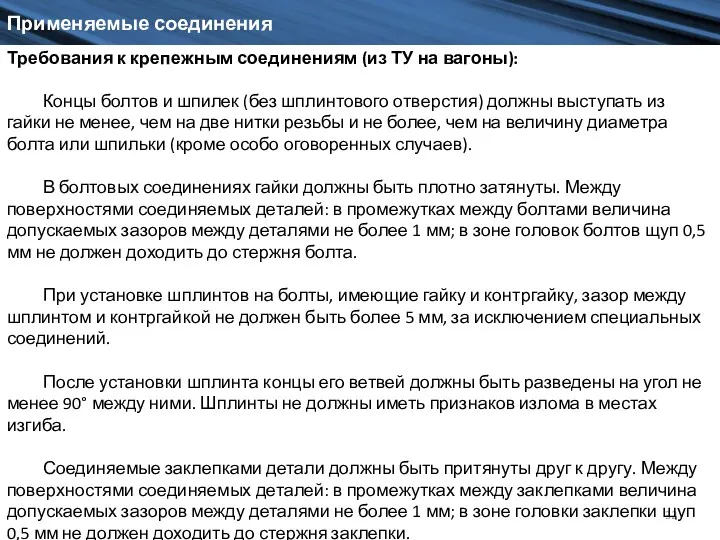

- 32. Применяемые соединения Требования к крепежным соединениям (из ТУ на вагоны): Концы болтов и шпилек (без шплинтового

- 33. Применяемые соединения 2. Шайбой пружинной (гроверной) Виды стопорения болтовых соединений: 3. Корончатой гайкой со шплинтом 4.

- 34. Сварные соединения Виды сварных соединений

- 35. Сварные соединения Прорезной шов получается в результате полного проплавления верхнего, а иногда и последующих листов, и

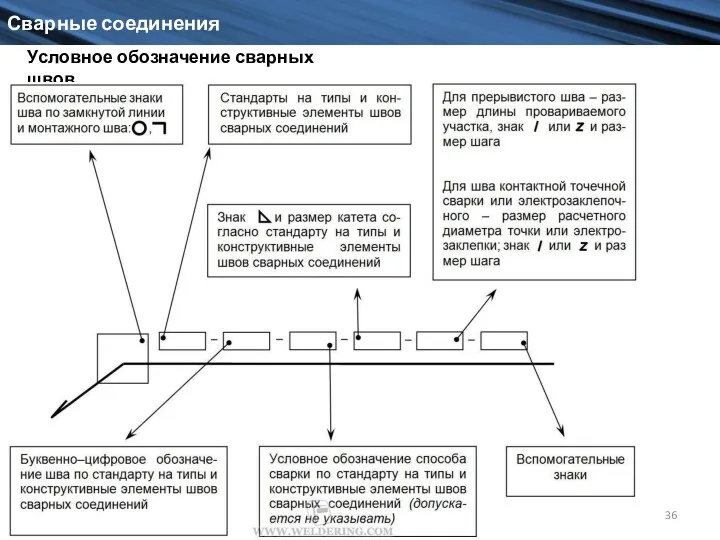

- 36. Сварные соединения Условное обозначение сварных швов

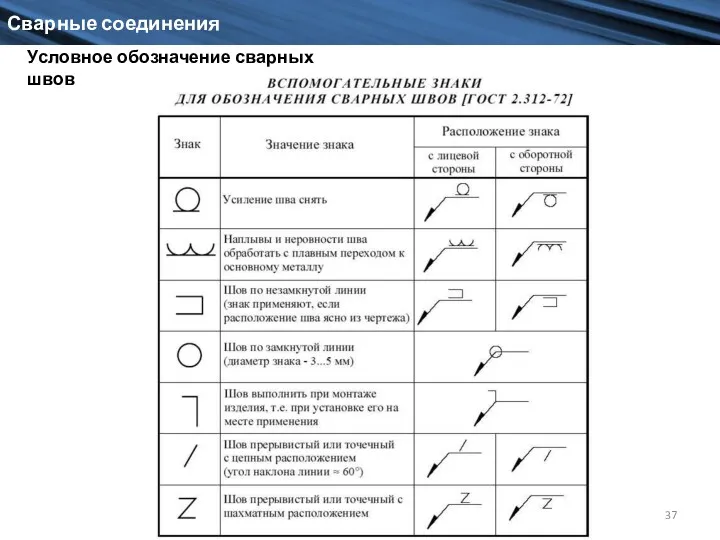

- 37. Сварные соединения Условное обозначение сварных швов

- 38. Сварные соединения Допустимые зазоры между конструктивными элементами, в зависимости от толщины металла (ГОСТ 33976-2016) и типа

- 39. Сварные соединения Допустимые зазоры между конструктивными элементами, в зависимости от толщины металла (ГОСТ 33976-2016) и типа

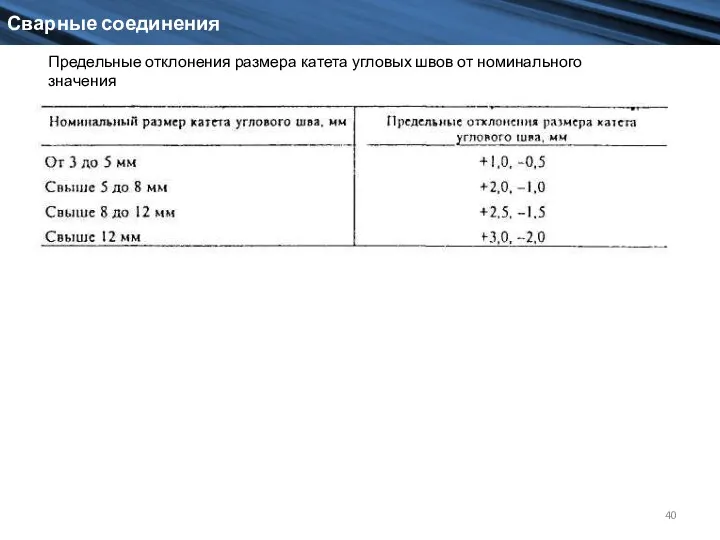

- 40. Сварные соединения Предельные отклонения размера катета угловых швов от номинального значения

- 41. Дефекты сварных швов Трещины – дефект в виде разрыва металла Причины: Высокие сварочные напряжения, возникающие при

- 42. Дефекты сварных швов Несплавление (непровар)– это отсутствие соединения между металлом сварного шва и основным металлом или

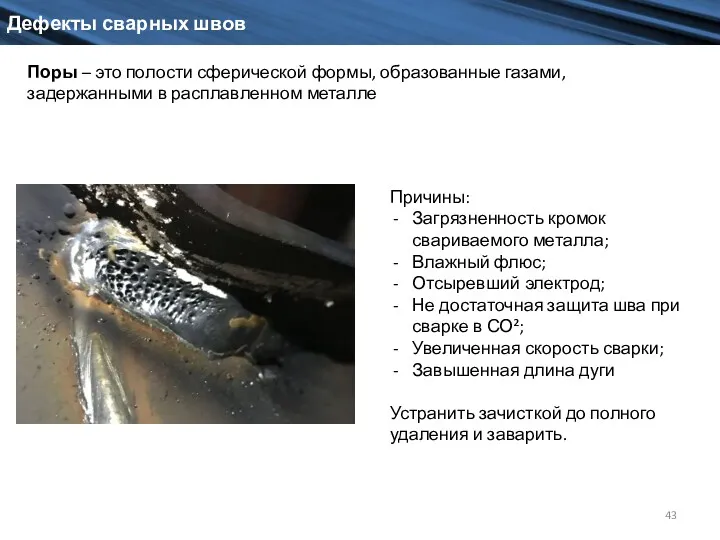

- 43. Дефекты сварных швов Поры – это полости сферической формы, образованные газами, задержанными в расплавленном металле Причины:

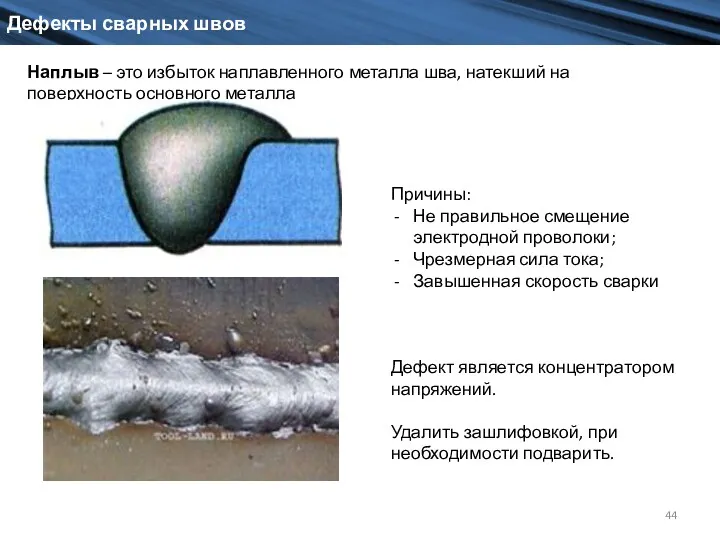

- 44. Дефекты сварных швов Наплыв – это избыток наплавленного металла шва, натекший на поверхность основного металла Причины:

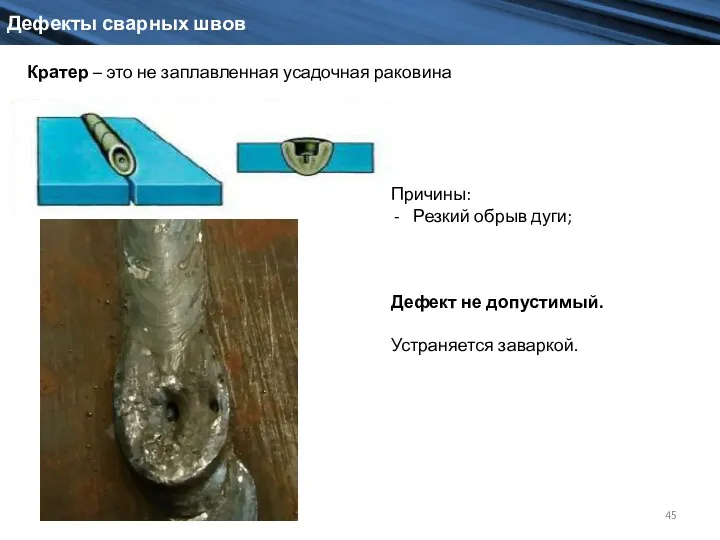

- 45. Дефекты сварных швов Кратер – это не заплавленная усадочная раковина Причины: Резкий обрыв дуги; Дефект не

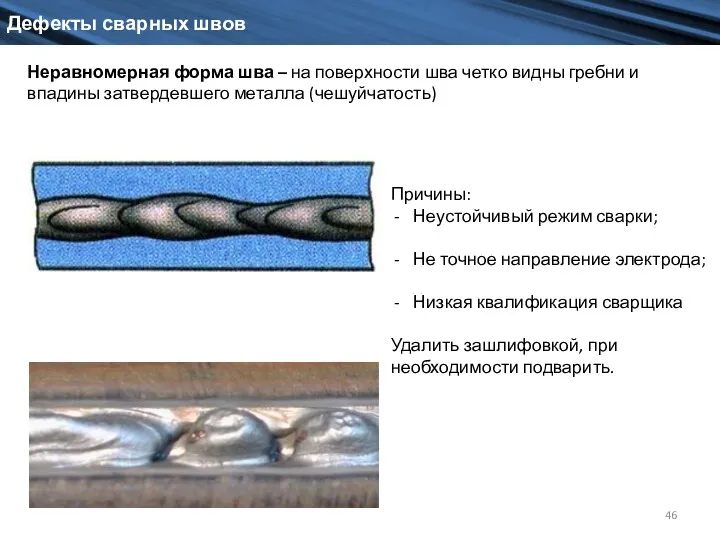

- 46. Дефекты сварных швов Неравномерная форма шва – на поверхности шва четко видны гребни и впадины затвердевшего

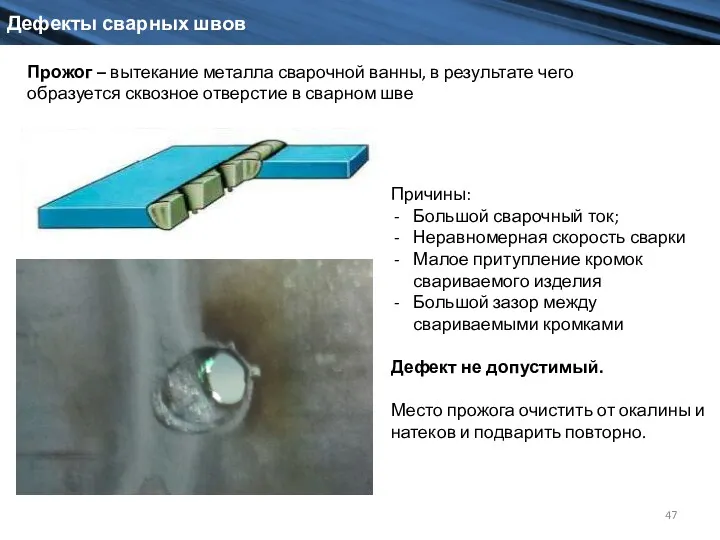

- 47. Дефекты сварных швов Прожог – вытекание металла сварочной ванны, в результате чего образуется сквозное отверстие в

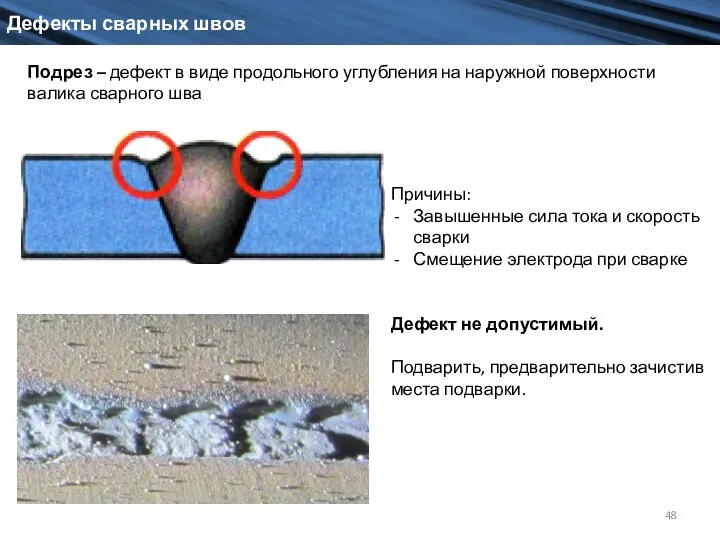

- 48. Дефекты сварных швов Подрез – дефект в виде продольного углубления на наружной поверхности валика сварного шва

- 49. Дефекты заклепочных соединений (ОСТ 24.050.35-91)

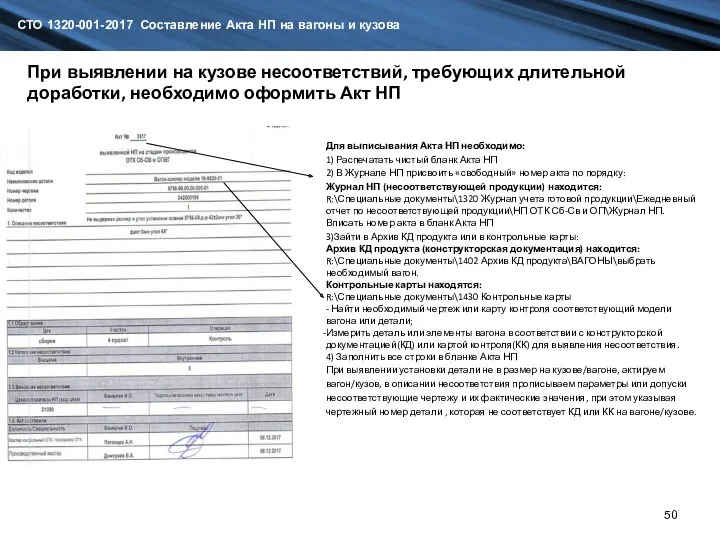

- 50. СТО 1320-001-2017 Составление Акта НП на вагоны и кузова Для выписывания Акта НП необходимо: 1) Распечатать

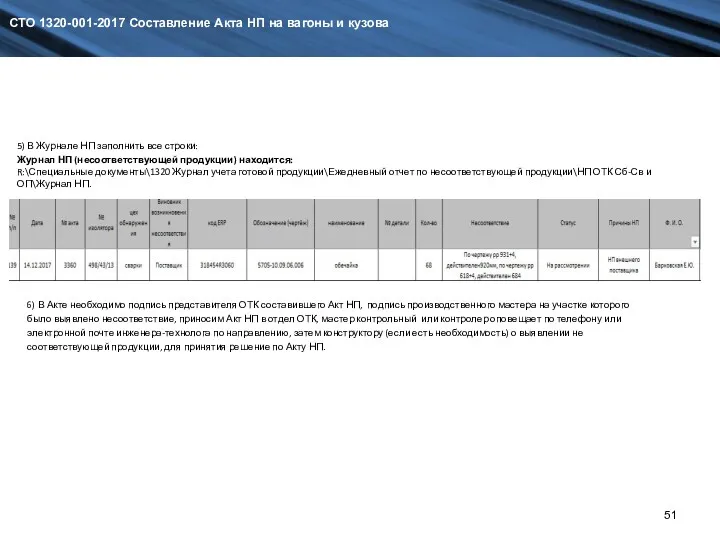

- 51. СТО 1320-001-2017 Составление Акта НП на вагоны и кузова 5) В Журнале НП заполнить все строки:

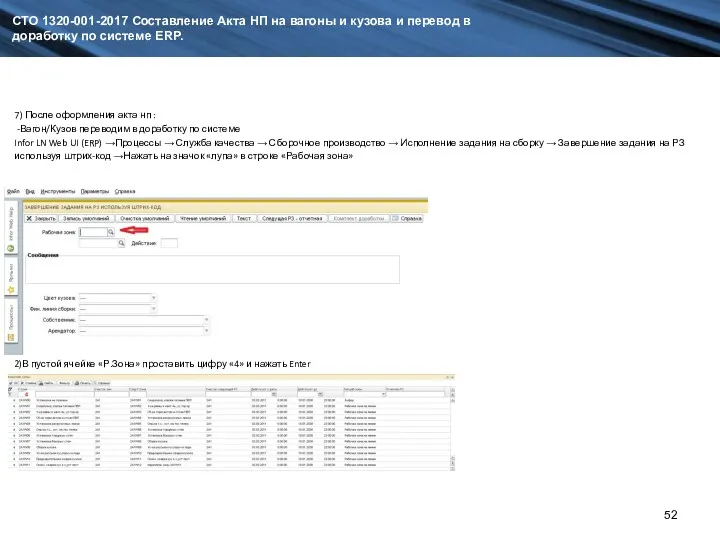

- 52. СТО 1320-001-2017 Составление Акта НП на вагоны и кузова и перевод в доработку по системе ERP.

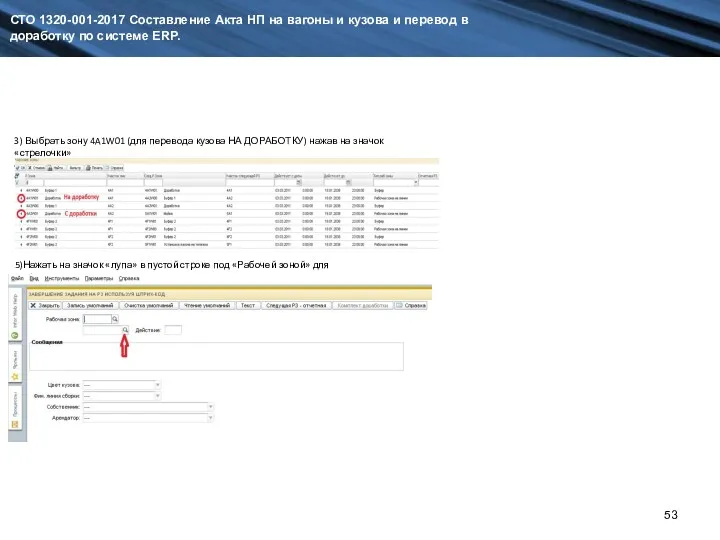

- 53. СТО 1320-001-2017 Составление Акта НП на вагоны и кузова и перевод в доработку по системе ERP.

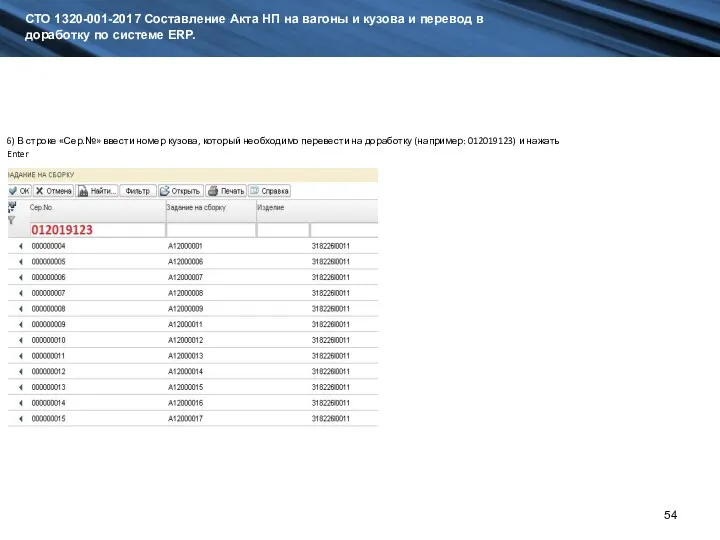

- 54. СТО 1320-001-2017 Составление Акта НП на вагоны и кузова и перевод в доработку по системе ERP.

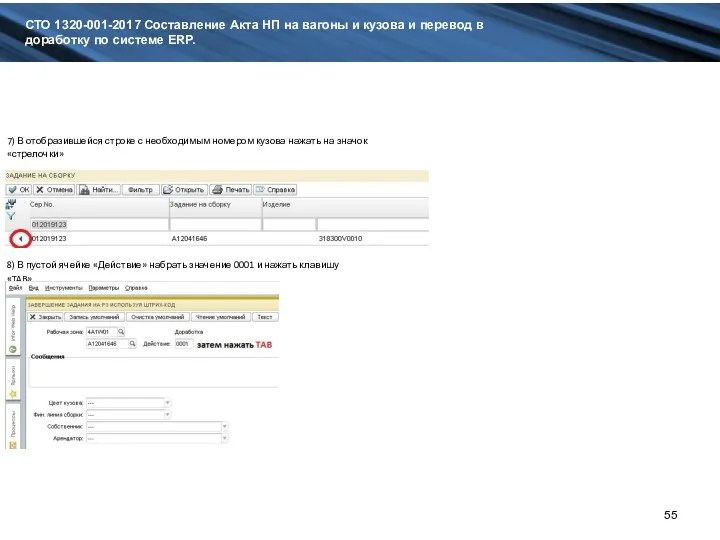

- 55. СТО 1320-001-2017 Составление Акта НП на вагоны и кузова и перевод в доработку по системе ERP.

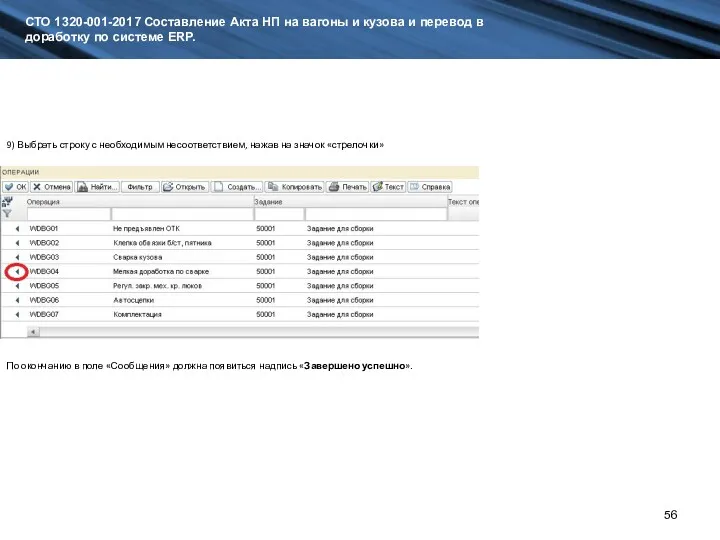

- 56. СТО 1320-001-2017 Составление Акта НП на вагоны и кузова и перевод в доработку по системе ERP.

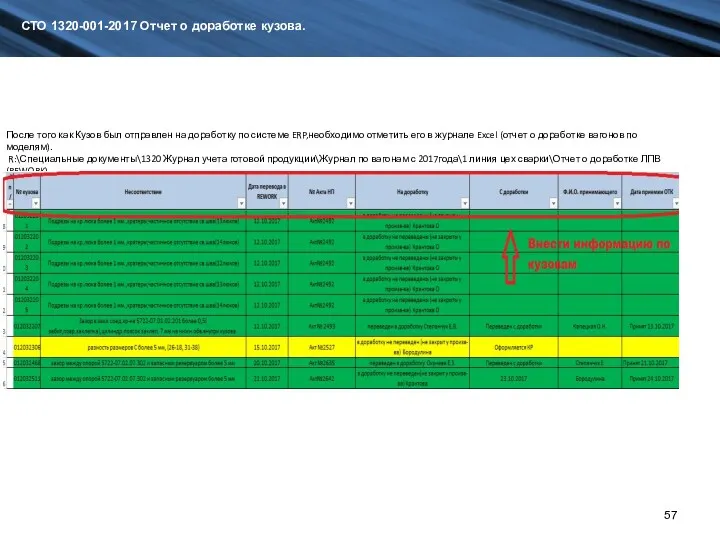

- 57. СТО 1320-001-2017 Отчет о доработке кузова. После того как Кузов был отправлен на доработку по системе

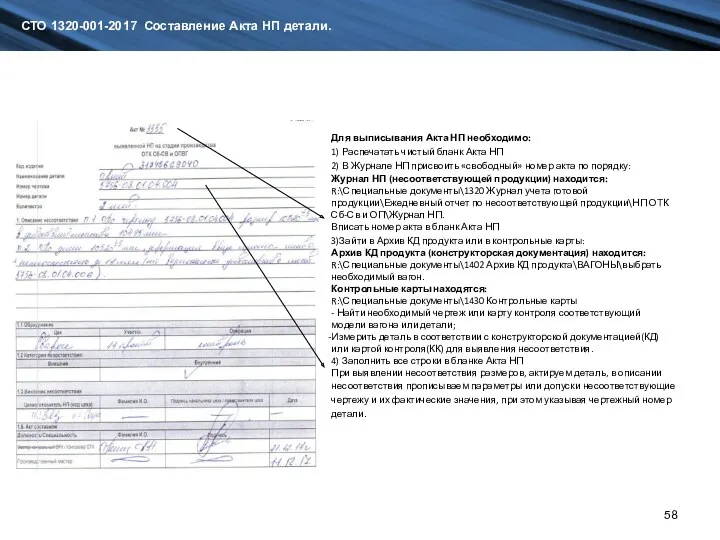

- 58. СТО 1320-001-2017 Составление Акта НП детали. Для выписывания Акта НП необходимо: 1) Распечатать чистый бланк Акта

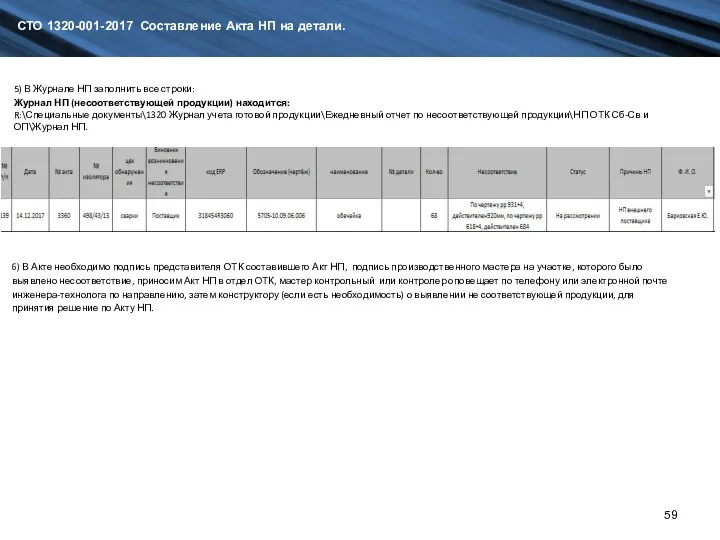

- 59. СТО 1320-001-2017 Составление Акта НП на детали. 5) В Журнале НП заполнить все строки: Журнал НП

- 61. Скачать презентацию

Научно-исследовательская работа магистра. Требования к аттестации за семестр

Научно-исследовательская работа магистра. Требования к аттестации за семестр презентация Одарённые дети

презентация Одарённые дети Атмосфера жизни семьи, как фактор физического и психического здоровья ребенка

Атмосфера жизни семьи, как фактор физического и психического здоровья ребенка Коммерческие учебные заведения

Коммерческие учебные заведения Формирование духовно – нравственных качеств личности младших школьников в урочной деятельности

Формирование духовно – нравственных качеств личности младших школьников в урочной деятельности Привилегии для студентов в рамках программы лояльности РЖД Бонус

Привилегии для студентов в рамках программы лояльности РЖД Бонус Інтерактивне навчання у ВНЗ

Інтерактивне навчання у ВНЗ Укыту-тәрбия эшчәнлегендә яңа информацион һәм коммуникатив технологияләр куллану

Укыту-тәрбия эшчәнлегендә яңа информацион һәм коммуникатив технологияләр куллану Саратовский государственный аграрный университет имени Н. И. Вавилова

Саратовский государственный аграрный университет имени Н. И. Вавилова Колледж КазГЮУ г. Актобе

Колледж КазГЮУ г. Актобе Понятие Мастер-класса

Понятие Мастер-класса Формирование саморазвивающейся личности путём развития самостоятельности, саморазвития, самоорганизации и самореализации.

Формирование саморазвивающейся личности путём развития самостоятельности, саморазвития, самоорганизации и самореализации. Информационные проекты.

Информационные проекты. Средства обучения

Средства обучения Родительское собрание. Организация учебного процесса в школе Москва-98 в 2023-2024 учебном году

Родительское собрание. Организация учебного процесса в школе Москва-98 в 2023-2024 учебном году Егеменді Қазақстандағы мектеп пен педагогика (1992 жылдан қазіргі күнге дейін)

Егеменді Қазақстандағы мектеп пен педагогика (1992 жылдан қазіргі күнге дейін) Макет презентации

Макет презентации Национальный проект Образование

Национальный проект Образование Презентация Марий Эл

Презентация Марий Эл Государственная итоговая аттестация 9 класс

Государственная итоговая аттестация 9 класс Тема проекта

Тема проекта Дополнительный набор в объединения платных дополнительных услуг. Внеклассные занятия

Дополнительный набор в объединения платных дополнительных услуг. Внеклассные занятия Балтийский федеральный университет имени Иммануила Канта

Балтийский федеральный университет имени Иммануила Канта Справочная Система Образование. Готовые решения для руководителей школ и детских садов

Справочная Система Образование. Готовые решения для руководителей школ и детских садов Берегиня - экологический проект родительской студии в средней группе детского сада

Берегиня - экологический проект родительской студии в средней группе детского сада Как надо делать презетации

Как надо делать презетации Realization of the project Development of foreign language competence of TSU students 2016-2018

Realization of the project Development of foreign language competence of TSU students 2016-2018 Higher educational institutions of Moscow

Higher educational institutions of Moscow