Содержание

- 2. План лекции Методология инженерной охраны труда; Методы и средства повышения безопасности технологических процессов; Опасные зоны; Оградительные

- 3. §1. Методология инженерной охраны труда. Объектом анализа опасностей является система «человек – машина – окружающая среда».

- 4. Разделяют: Происшествия – события с причинением ущерба людским, материальным и природным ресурсам Чрезвычайные происшествия – событие,

- 5. Риск Частота возникновения реализованных опасностей подчиняется законам математической статистики и имеет вероятностный характер Риск – вероятность

- 6. Классификация и характеристика видов риска:

- 7. с позиции медицины труда - индекс профессиональных заболеваний ИПЗ =(КР *КТ)-1 где КР – категория риска;

- 8. Приемлемый риск Приемлемый (допустимый) риск— это риск, уровень которого допустим и обоснован, исходя из социально-экономических соображений.

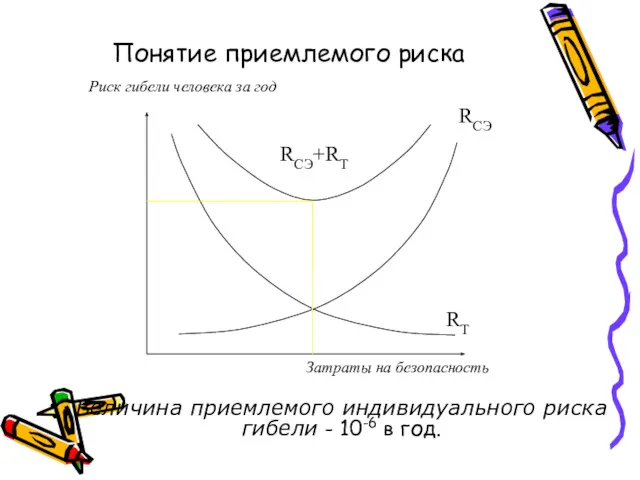

- 9. Понятие приемлемого риска Величина приемлемого индивидуального риска гибели - 10-6 в год.

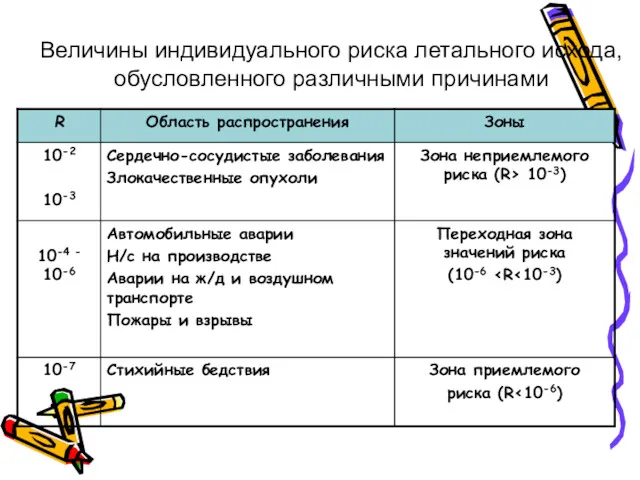

- 10. Величины индивидуального риска летального исхода, обусловленного различными причинами

- 11. Ущерб - это результат негативного изменения состояния объекта, выражающегося в нарушении его целостности или ухудшения каких-либо

- 12. §2. Методы и средства повышения безопасности технологических процессов Анализ опасностей позволяет определить источники опасностей, последовательности развития

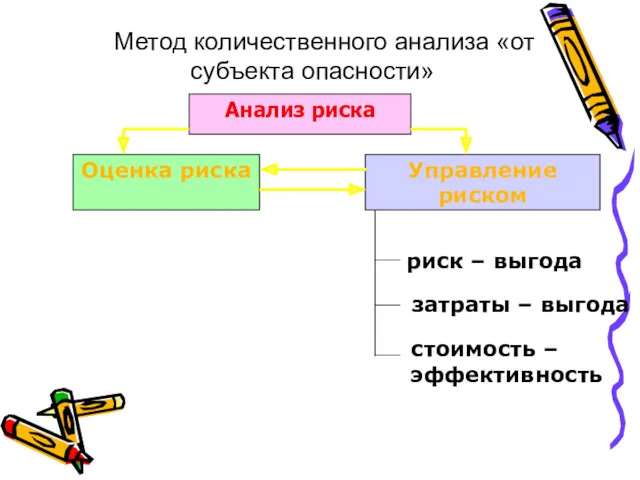

- 13. Анализ риска Оценка риска Управление риском Метод количественного анализа «от субъекта опасности» риск – выгода затраты

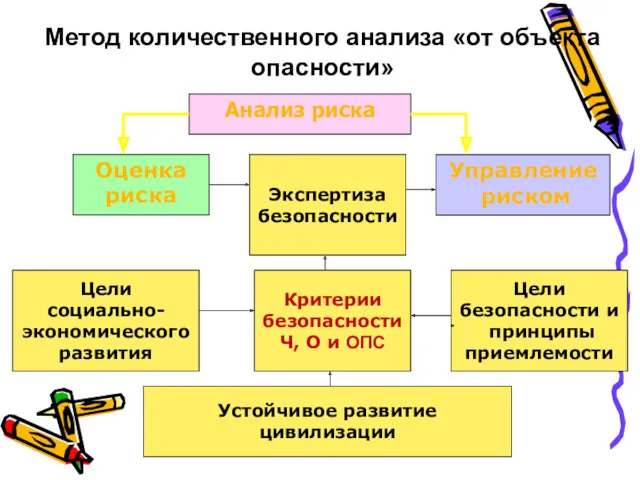

- 14. Анализ риска Оценка риска Управление риском Метод количественного анализа «от объекта опасности» Экспертиза безопасности Критерии безопасности

- 15. К средствам защиты от механического травмирования относятся: предохранительные, тормозные, оградительные устройства, средства автоматического контроля и сигнализации,

- 16. §3. Опасные зоны Опасные зоны – движущиеся механизмы оборудования, попадение в них может привести к травме.

- 17. §4. Оградительные и предупредительные средства опасных зон, системы дистанционного управления, блокировочные и сигнализирующие устройства Оградительные устройства

- 18. Блокировочные устройства по принципу действия подразделяют на механические, электронные, электрические, электромагнитные, пневматические, гидравлические, оптические, магнитные и

- 19. Электронную блокировку применяют для защиты в опасных зонах в прессах, гильотинных ножницах и других видах технологического

- 20. §5. Эргономические и эстетические средства к оборудованию Агрегаты, машины, аппараты и другое оборудование должно изготавливаться с

- 21. § 7. Освидетельствование и испытание сосудов, работающих под давлением, а также грузоподъёмных машин и механизмов. Для

- 22. При необходимости производится соответствующая регулировка. По инструкции завода–изготовителя кроме того необходимо периодически снимать индикаторные диаграммы с

- 24. Скачать презентацию

Система управления и связи ГО и РСЧС. Тема 5

Система управления и связи ГО и РСЧС. Тема 5 Управління соціальною та екологічною безпекою. (Лекція 4)

Управління соціальною та екологічною безпекою. (Лекція 4) Мы выбираем здоровье

Мы выбираем здоровье Вредные привычки. Пагубность их воздействия на организм. Меры профилактики, способы борьбы

Вредные привычки. Пагубность их воздействия на организм. Меры профилактики, способы борьбы Рухова активність і здоров'я людини

Рухова активність і здоров'я людини Война в истории человечества и России (методическая разработка к уроку ОБЖ)

Война в истории человечества и России (методическая разработка к уроку ОБЖ) Дорожные знаки

Дорожные знаки Памяти жертв в Беслане посвящается

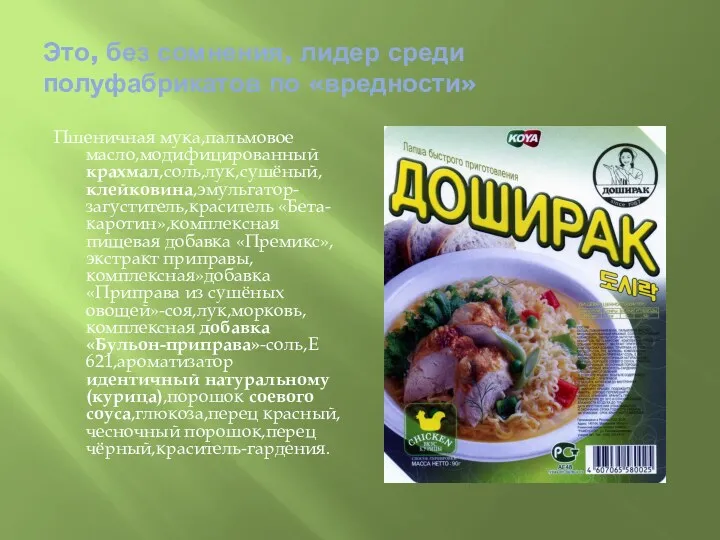

Памяти жертв в Беслане посвящается Пищевые добавки. Содержание в продуктах

Пищевые добавки. Содержание в продуктах Охрана труда

Охрана труда Вредные и ядовитые вещества и их действие на человека

Вредные и ядовитые вещества и их действие на человека Режим в течение дня

Режим в течение дня Организация защиты населения, материальных и культурных ценностей путем эвакуации населения в мирное и военное время

Организация защиты населения, материальных и культурных ценностей путем эвакуации населения в мирное и военное время Влияние неионизирующих излучений на человека и его производственную деятельность

Влияние неионизирующих излучений на человека и его производственную деятельность Поведінка будівельних конструкцій під час пожежі. Пожежно-технічні характеристики дерев’яних будівельних елементів. (Тема 2.13)

Поведінка будівельних конструкцій під час пожежі. Пожежно-технічні характеристики дерев’яних будівельних елементів. (Тема 2.13) Аварии с выбросом аварийно химических веществ и их последствия

Аварии с выбросом аварийно химических веществ и их последствия Зима. Правила поведінки взимку

Зима. Правила поведінки взимку Функции и основные задачи вооруженных сил России, их роль и место в системе обеспечения национальной безопасности страны

Функции и основные задачи вооруженных сил России, их роль и место в системе обеспечения национальной безопасности страны Культура безопасности жизнедеятельности

Культура безопасности жизнедеятельности Терроризм и экстремизм

Терроризм и экстремизм Средства индивидуальной защиты рук (перчатки) от химического воздействия

Средства индивидуальной защиты рук (перчатки) от химического воздействия Терроризм-угроза безопасности

Терроризм-угроза безопасности Вредная еда

Вредная еда Социально значимые представления о здоровом образе жизни и социальные опасности

Социально значимые представления о здоровом образе жизни и социальные опасности Фукусима-1

Фукусима-1 3 сентября - день солидарности в борьбе с терроризмом. Россия против террора

3 сентября - день солидарности в борьбе с терроризмом. Россия против террора Автономное существование человека в условиях природной среды

Автономное существование человека в условиях природной среды Звук. Влияние звука и шума на организм человека

Звук. Влияние звука и шума на организм человека