Содержание

- 2. Поддонный способ прессования

- 3. 1 - формирующие машины наружного слоя; 2 - формирующие машины внутреннего слоя; 3 - секция формирования

- 4. Главные конвейеры для бесподдонного прессования Преимущества бесподдонного прессования: уменьшается площадь главного конвейера; устраняются затраты тепловой энергии

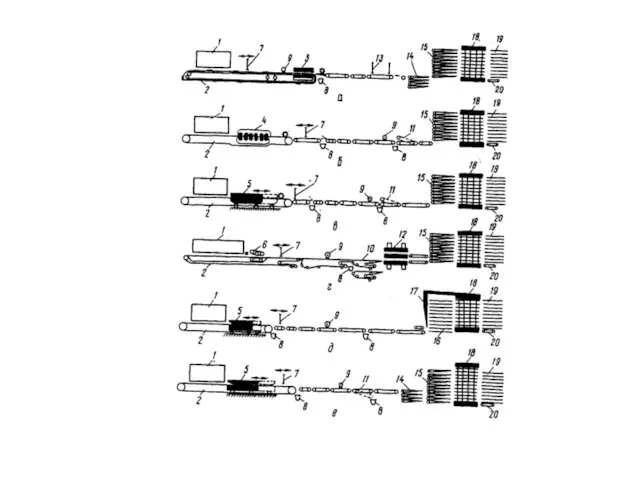

- 6. Главные конвейеры для бесподдонного прессования ДСтП 1-формирующая станция; 2-формирующий конвейер; 3-пресс для подпрессовки пакетов (стационарный); 4-гусеничный

- 7. Главный конвейер для прессования ДСтП на гибких проницаемых поддонах Применение проницаемых поддонов позволяет значительно снизить парогазовое

- 8. Срок службы проницаемых поддонов - до 2 лет. Дюралюминиевые поддоны изнашиваются через 6...8 месяцев. Недостаток гибких

- 9. Главный конвейер для прессования ДСтП на гибких проницаемых поддонах

- 10. 1-распределительный конвейер проклеенной стружки; 2-формирующие машины; 3-главный конвейер; 4-контрольные весы; 5- разделительная пила; 6-загрузочная секция главного

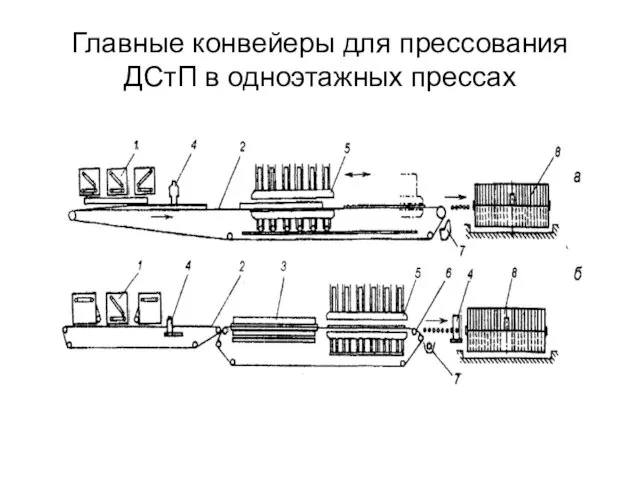

- 11. Главные конвейеры для прессования ДСтП в одноэтажных прессах

- 12. Главный конвейер для прессования ДСтП в одноэтажных прессах, подвижном (а), стационарном (б) 1 - формирующие машины;

- 13. Главные конвейеры для непрерывного прессования ДСтП

- 14. Главный конвейер для непрерывного прессования ДСтП в каландровом прессе 1- стальная бесконечная лента; 2- каландр; 3-

- 15. 7-форматно-обрезной станок; 8- формирующая машина; 9- пилы; 10- бункер; 11- смеситель; 12- циклон; 13- устройство для

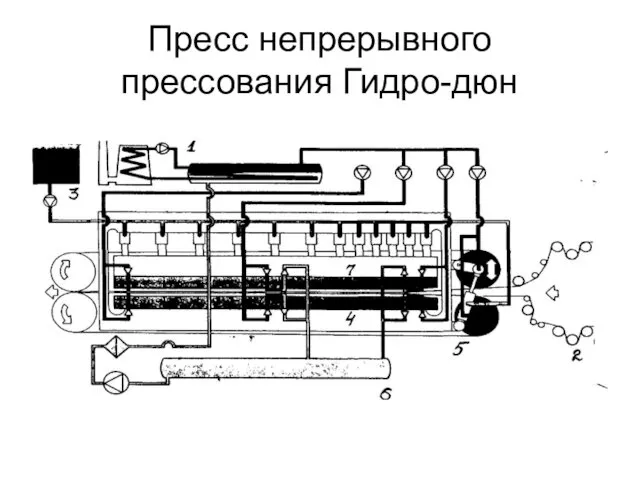

- 16. Пресс непрерывного прессования Гидро-дюн

- 17. Пресс непрерывного прессования Гидро-дюн 1- обогреватель масла; 2- устройство для облицовки плит; 3- ёмкость для масла;

- 18. Уменьшение трения скольжения стальных транспортных лент 5 о нагревательные плиты 4 и 7 пресса достигается нагнетанием

- 19. Толщина плит от 3,2 до 40 мм, разнотолщинность ∆S=± 0,2 мм. Ширина выпускаемых ДСтП от 1300

- 20. Главный конвейер для прессования плит непрерывным способом в прессе «Кюстерс»

- 21. а) схема главного конвейера; б) рама пресса; в) вход ковра в пресс. 1- формирующие машины; 2

- 22. Древесностружечная плита на выходе из пресса

- 23. 2 - верхний стол пресса; 3 - верхняя плита пресса; 4 - нижняя плита; 6 -

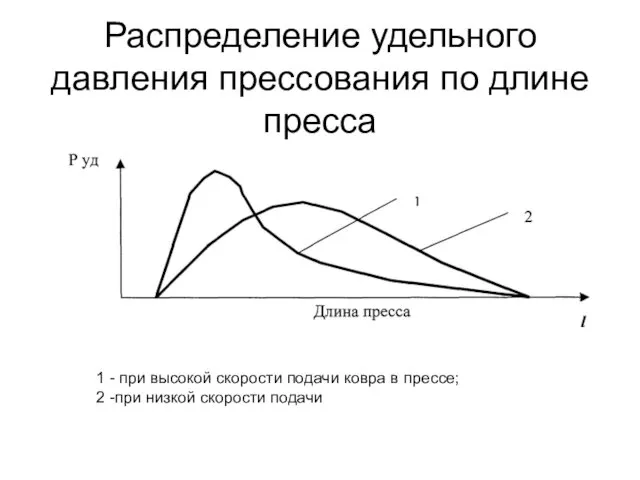

- 24. Распределение удельного давления прессования по длине пресса 1 - при высокой скорости подачи ковра в прессе;

- 25. Параметры прессования и характеристика плит Скорость движения ленты от 0,3 до 30 м/мин. Ширина готовых плит

- 26. Производительность пресса непрерывного действия Производительность пресса стандартна и не зависит от толщины древесностружечных плит. При толщине

- 28. Скачать презентацию

Изготовление двусторонних гибких печатных плат с металлизацией отверстий

Изготовление двусторонних гибких печатных плат с металлизацией отверстий Углеводы. (9 класс)

Углеводы. (9 класс) Психологические аспекты менеджмента. Конфликт

Психологические аспекты менеджмента. Конфликт Історія автомобільного будівництва

Історія автомобільного будівництва Colour

Colour Инженерные сети: газопровод

Инженерные сети: газопровод Режиссёрская игра.

Режиссёрская игра. Компьютерные сети. Часть 2

Компьютерные сети. Часть 2 понятие десятичной дроби 6 класс

понятие десятичной дроби 6 класс Опрессовка

Опрессовка Олимпийские игры в древней Греции

Олимпийские игры в древней Греции Организация строительства и приемка в эксплуатацию инженерных сетей

Организация строительства и приемка в эксплуатацию инженерных сетей Региональная реклама и …. цифровое телевидение

Региональная реклама и …. цифровое телевидение Презентация к занятию Аппликация из ткани

Презентация к занятию Аппликация из ткани Геометрическая прогрессия

Геометрическая прогрессия Проект Использование русско народных сказок с помощью модульного оригами в начальной школе

Проект Использование русско народных сказок с помощью модульного оригами в начальной школе Структура Трудового кодекса Республики Казахстан

Структура Трудового кодекса Республики Казахстан Тренинг по эвакуации и безопасности

Тренинг по эвакуации и безопасности Система непрерывного медицинского образования

Система непрерывного медицинского образования Исторический ликбез. Оливер Кромвель, или Лорд-протектор Англии, Шотландии и Ирландии

Исторический ликбез. Оливер Кромвель, или Лорд-протектор Англии, Шотландии и Ирландии Дефекты сварных швов

Дефекты сварных швов Отличие инклюзивного образования от моделей интегрированного обучения и воспитания

Отличие инклюзивного образования от моделей интегрированного обучения и воспитания Цифрові фотокамери

Цифрові фотокамери Заготовительные, монтировочные и отделочные операции. Изготовление блезур, различных замковых устройств

Заготовительные, монтировочные и отделочные операции. Изготовление блезур, различных замковых устройств Презентация Рассказы и сказки Н. Носова

Презентация Рассказы и сказки Н. Носова День Героев Отчества

День Героев Отчества Моё портфолио

Моё портфолио Системы двух линейных уравнений с двумя переменными, как математические модели реальных ситуаций. 7 класс

Системы двух линейных уравнений с двумя переменными, как математические модели реальных ситуаций. 7 класс