Содержание

- 2. Дефект это: каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией Другими словами, это несоответствие показателей качества

- 3. Классификация дефектов По причинам и времени появления: технологические - возникшие в процессе изготовления (к ним относятся

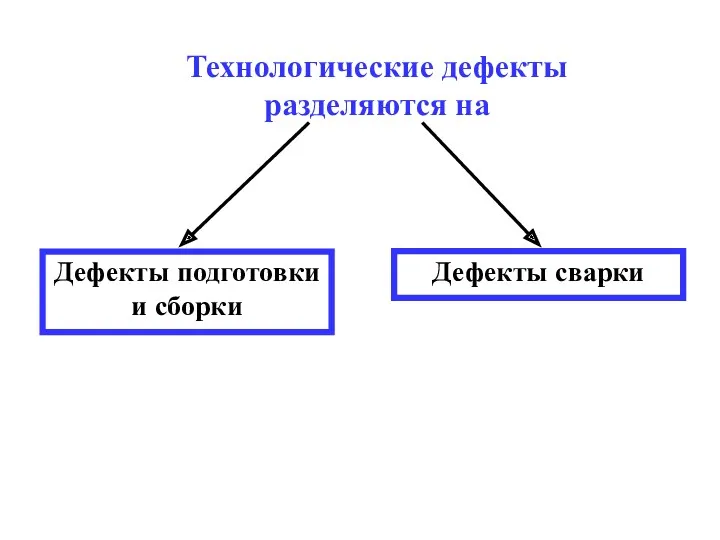

- 4. Технологические дефекты разделяются на Дефекты подготовки и сборки Дефекты сварки

- 5. Дефекты подготовки и сборки неправильный угол скоса кромок неправильная величина притупления непостоянство зазора между свариваемыми кромками

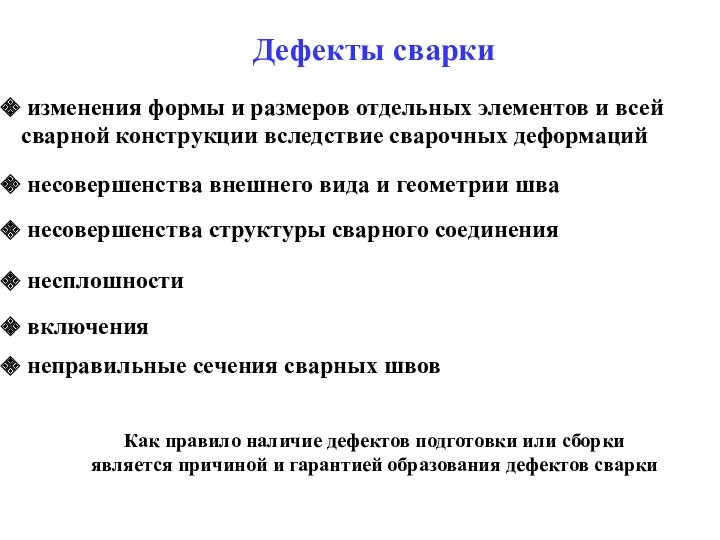

- 6. Дефекты сварки изменения формы и размеров отдельных элементов и всей сварной конструкции вследствие сварочных деформаций несовершенства

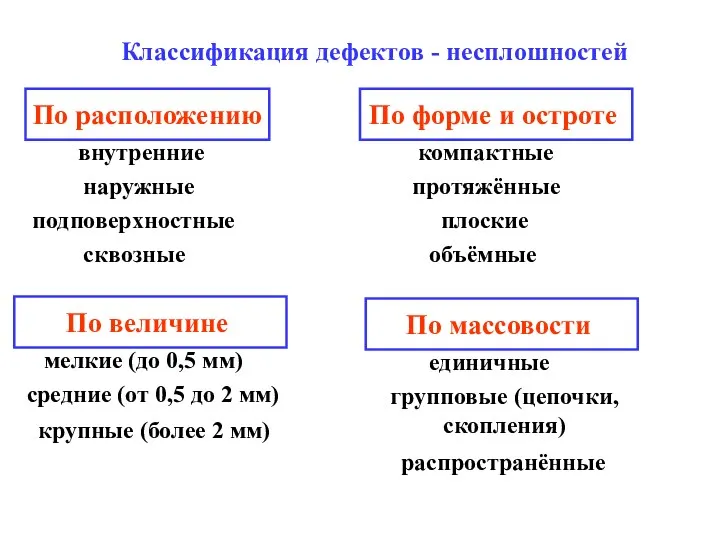

- 7. Классификация дефектов - несплошностей По расположению внутренние наружные подповерхностные сквозные компактные протяжённые плоские объёмные По форме

- 8. Классификация дефектов в сварных соединениях исходя из их природы и причин их образования

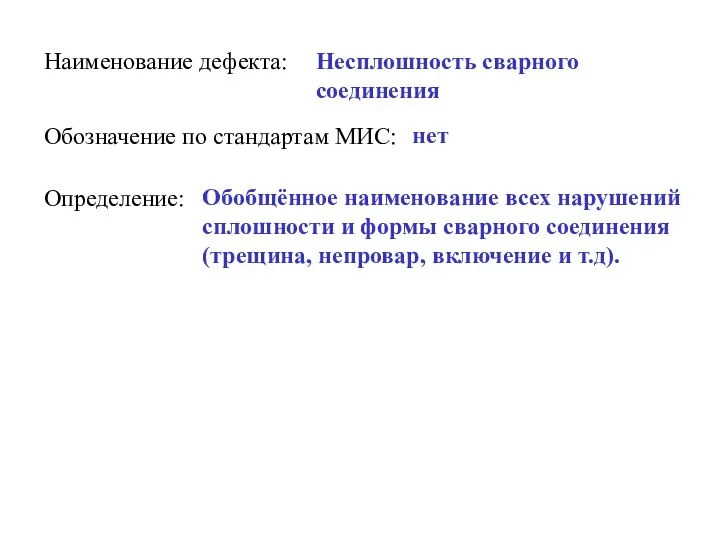

- 9. Наименование дефекта: Несплошность сварного соединения Обозначение по стандартам МИС: нет Определение: Обобщённое наименование всех нарушений сплошности

- 10. Наименование дефекта: трещина Обозначение по стандартам МИС: Е Определение: Дефект сварного соединения в виде разрыва металла

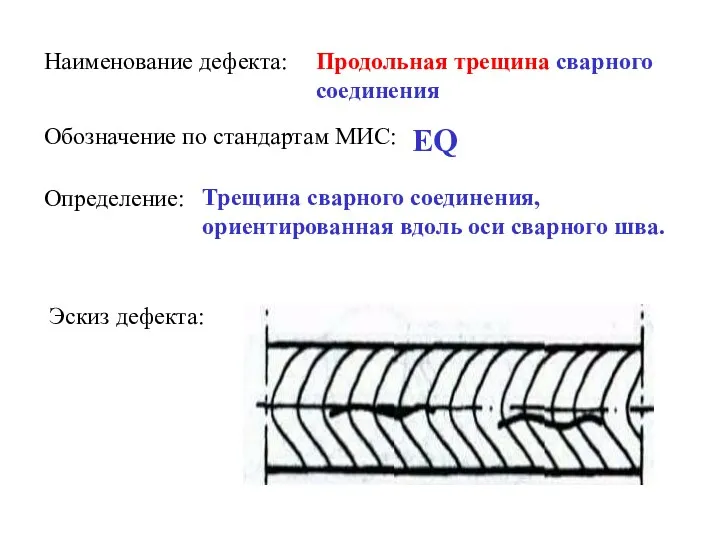

- 11. Наименование дефекта: Продольная трещина сварного соединения Обозначение по стандартам МИС: ЕQ Определение: Трещина сварного соединения, ориентированная

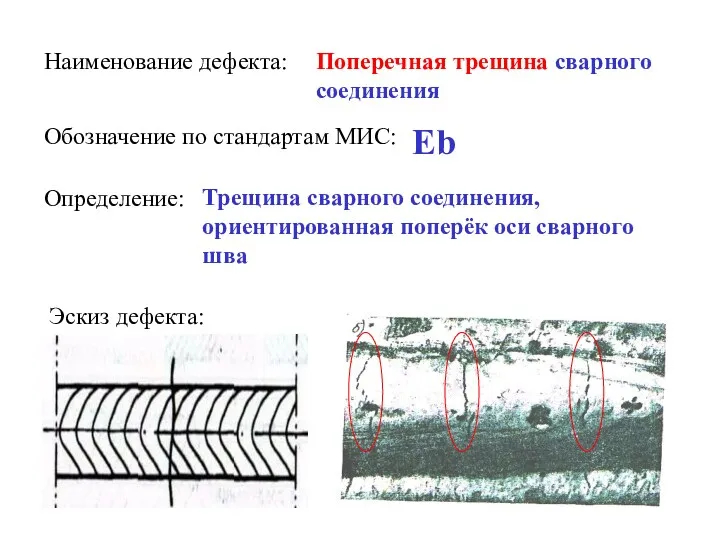

- 12. Наименование дефекта: Поперечная трещина сварного соединения Обозначение по стандартам МИС: Еb Определение: Трещина сварного соединения, ориентированная

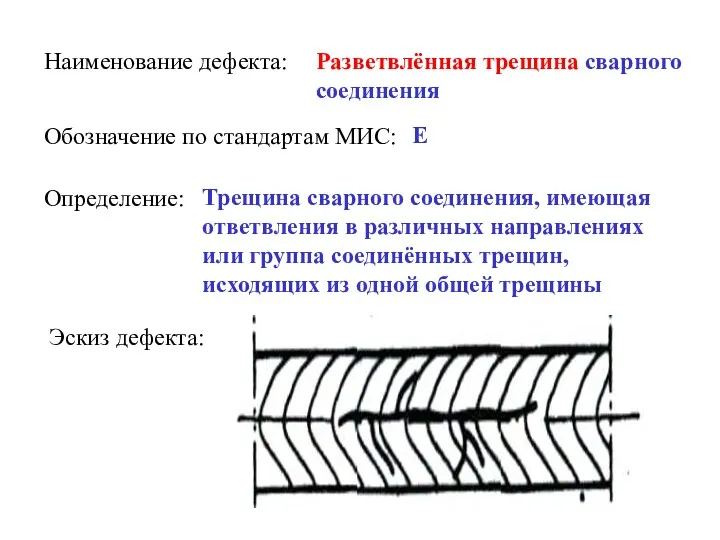

- 13. Наименование дефекта: Разветвлённая трещина сварного соединения Обозначение по стандартам МИС: Е Определение: Трещина сварного соединения, имеющая

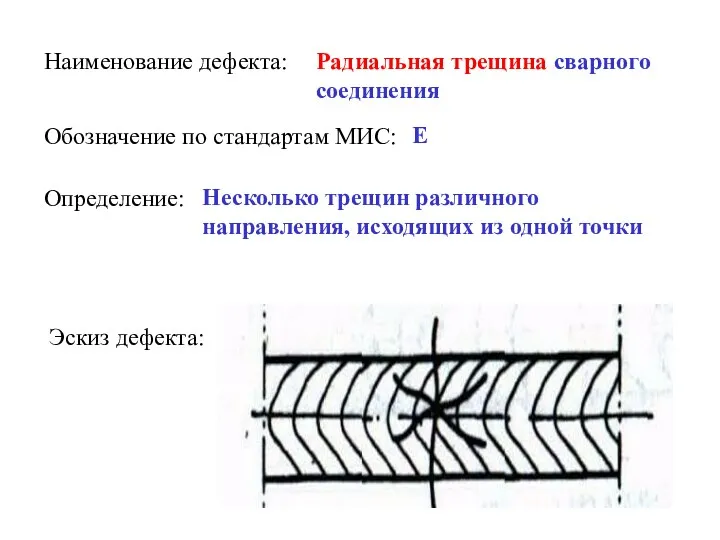

- 14. Наименование дефекта: Радиальная трещина сварного соединения Обозначение по стандартам МИС: Е Определение: Несколько трещин различного направления,

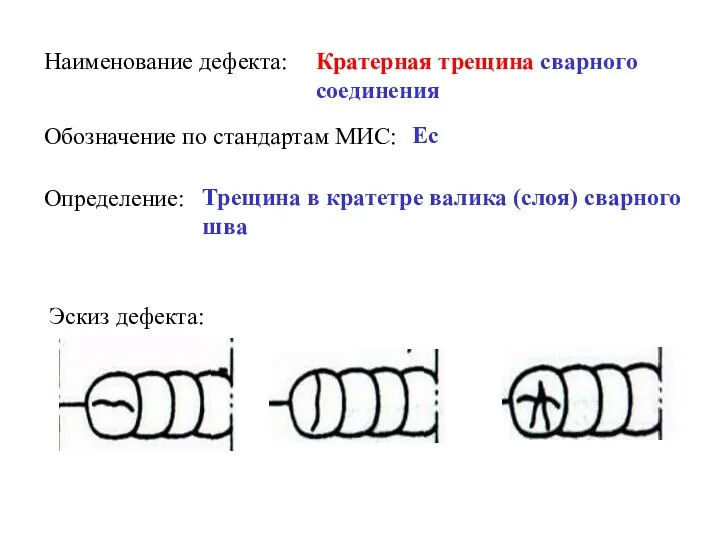

- 15. Наименование дефекта: Кратерная трещина сварного соединения Обозначение по стандартам МИС: Еc Определение: Трещина в кратетре валика

- 16. Наименование дефекта: Включение Обозначение по стандартам МИС: Нет Определение: Полость в металле, заполненная газом, шлаком или

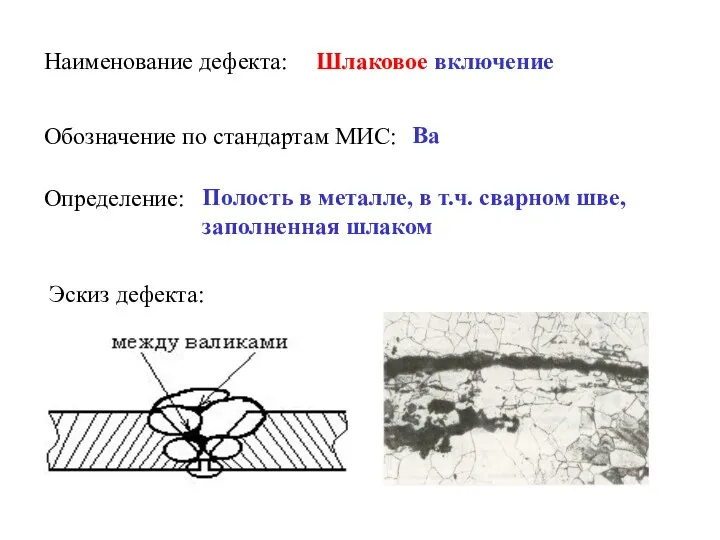

- 17. Наименование дефекта: Шлаковое включение Обозначение по стандартам МИС: Ba Определение: Полость в металле, в т.ч. сварном

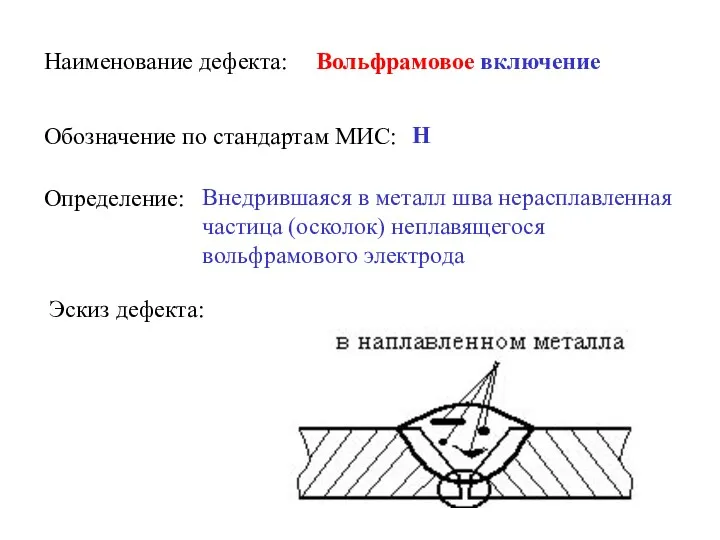

- 18. Наименование дефекта: Вольфрамовое включение Обозначение по стандартам МИС: H Определение: Внедрившаяся в металл шва нерасплавленная частица

- 19. Наименование дефекта: Оксидное включение Обозначение по стандартам МИС: J Определение: Окисл металла, попавший в металл шва

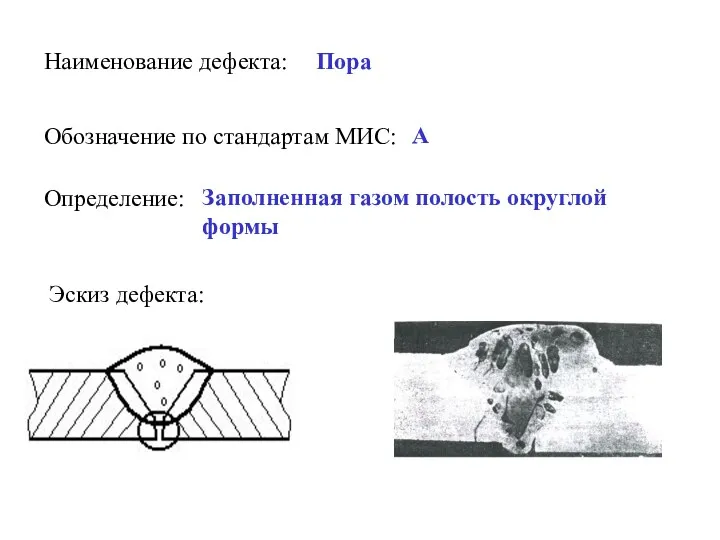

- 20. Наименование дефекта: Пора Обозначение по стандартам МИС: A Определение: Заполненная газом полость округлой формы Эскиз дефекта:

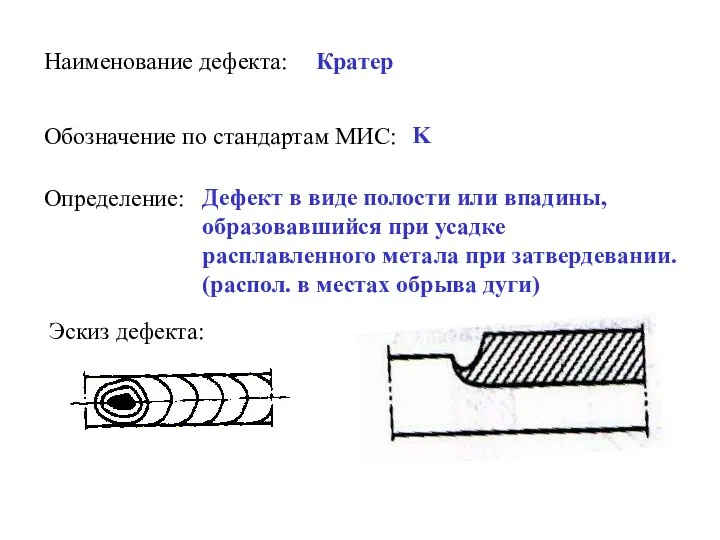

- 21. Наименование дефекта: Кратер Обозначение по стандартам МИС: K Определение: Дефект в виде полости или впадины, образовавшийся

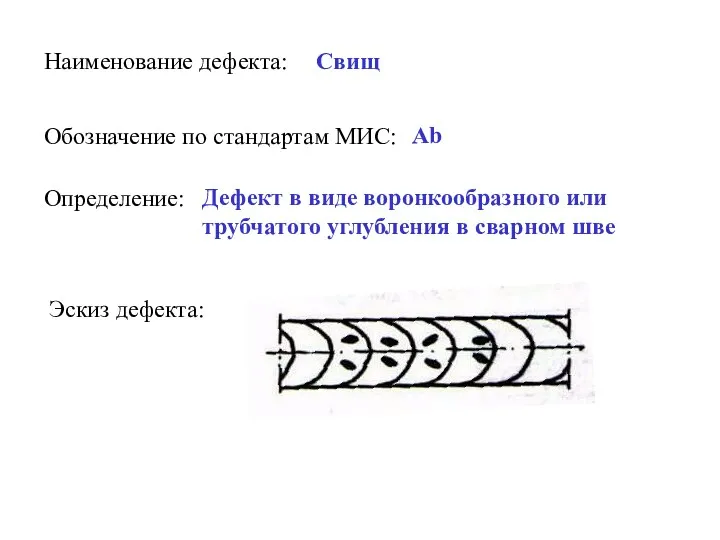

- 22. Наименование дефекта: Свищ Обозначение по стандартам МИС: Ab Определение: Дефект в виде воронкообразного или трубчатого углубления

- 23. Наименование дефекта: Подрез Обозначение по стандартам МИС: нет Определение: Острое конусообразное углубление на границе поверхности сварного

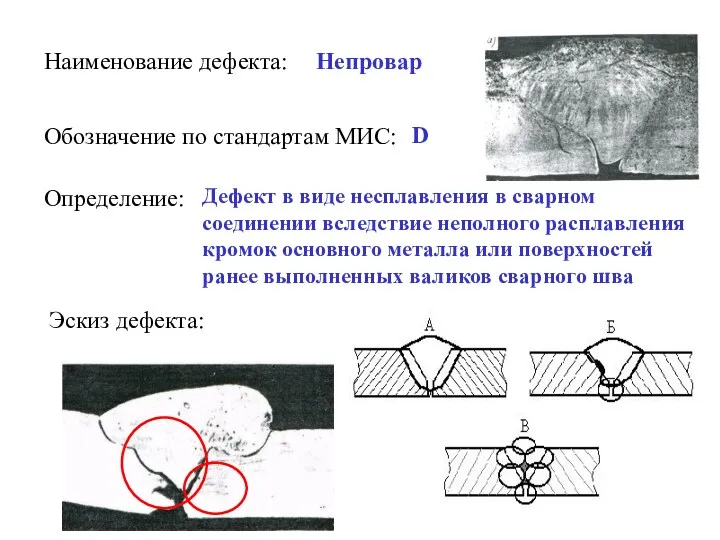

- 24. Наименование дефекта: Непровар Обозначение по стандартам МИС: D Определение: Дефект в виде несплавления в сварном соединении

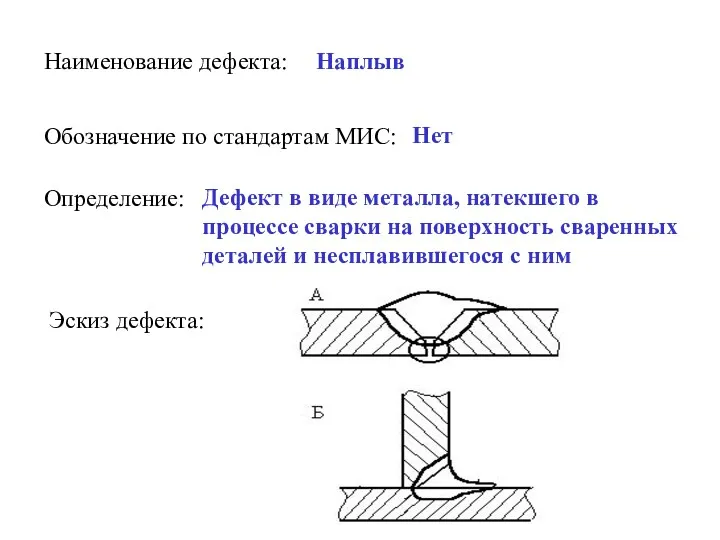

- 25. Наименование дефекта: Наплыв Обозначение по стандартам МИС: Нет Определение: Дефект в виде металла, натекшего в процессе

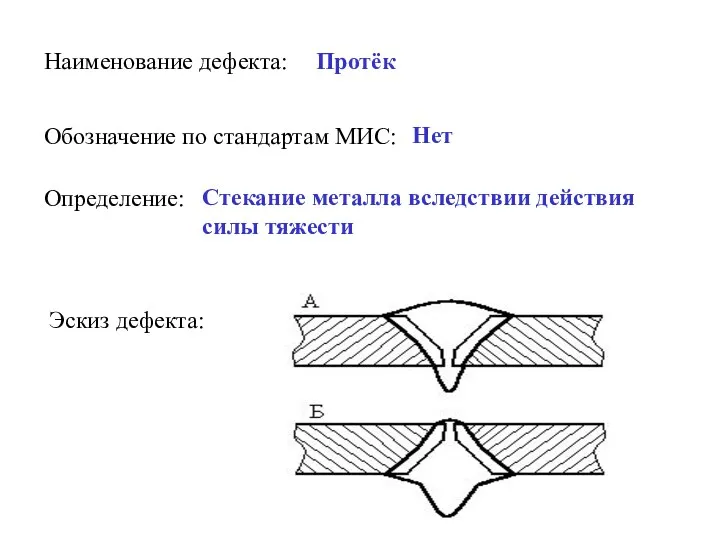

- 26. Наименование дефекта: Протёк Обозначение по стандартам МИС: Нет Определение: Стекание металла вследствии действия силы тяжести Эскиз

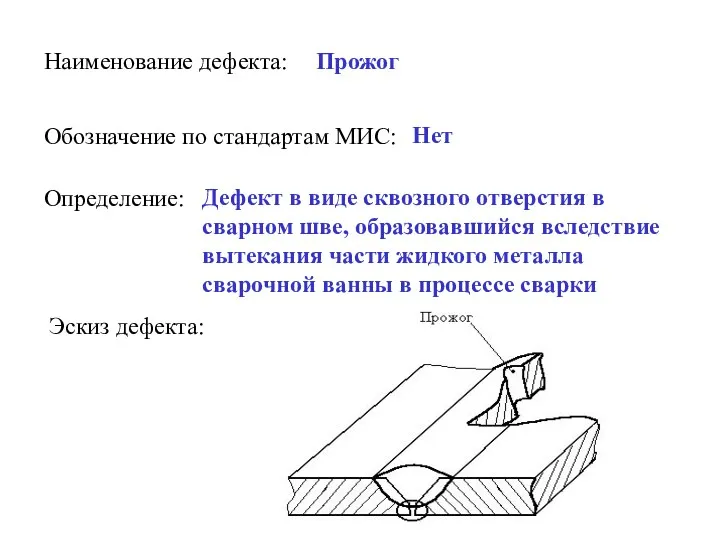

- 27. Наименование дефекта: Прожог Обозначение по стандартам МИС: Нет Определение: Дефект в виде сквозного отверстия в сварном

- 28. ухудшении механических свойств сварных соединений вследствие ослабления рабочего сечения, концентрации напряжений и возможного перехода от одноосного

- 29. Пример влияния дефектов несплошностей и включений на прочность сварных соединений

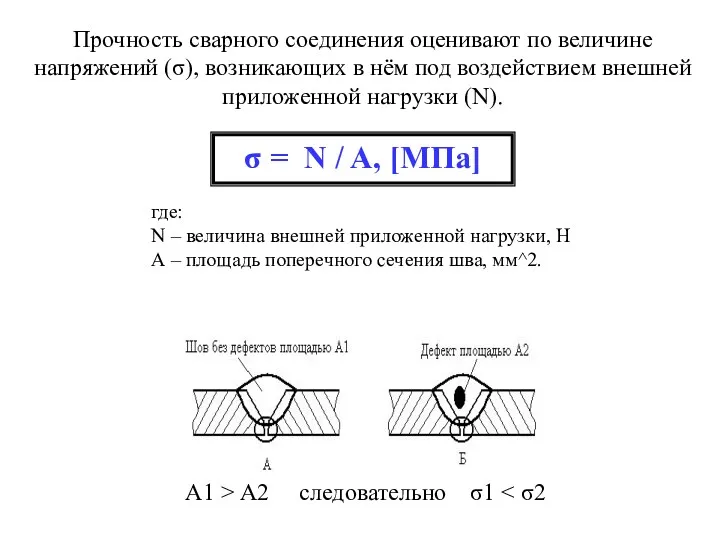

- 30. Прочность сварного соединения оценивают по величине напряжений (σ), возникающих в нём под воздействием внешней приложенной нагрузки

- 31. Классификация методов контроля

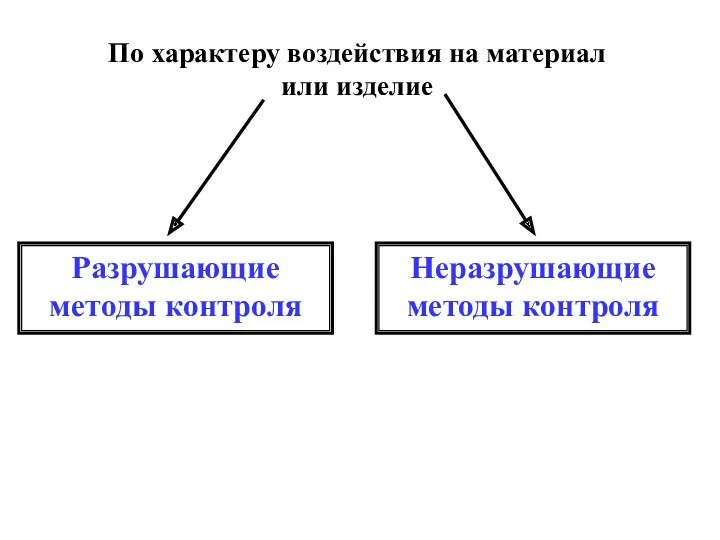

- 32. По характеру воздействия на материал или изделие Разрушающие методы контроля Неразрушающие методы контроля

- 33. К разрушающим методам контроля относят: механические испытания металлографические исследования испытания на межкристаллитную коррозию испытания на коррозию

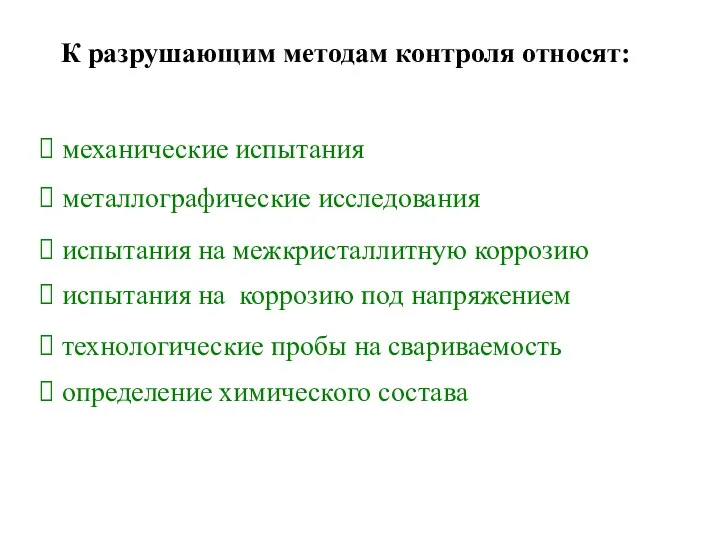

- 34. Преимущества разрушающих методов контроля: дает возможность получить количественные характеристики качества соединения (например, прочность соединения на растяжение)

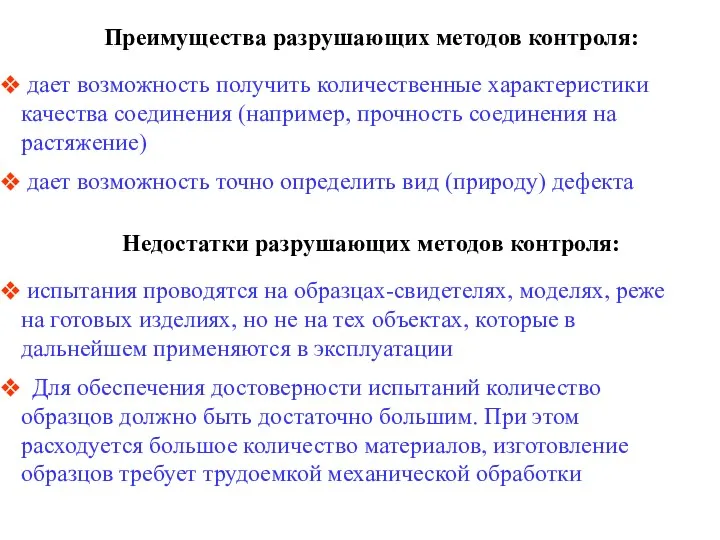

- 35. К неразрушающим методам контроля относят: акустические методы вихретоковые методы магнитные методы оптические методы проникающими веществами (капиллярные

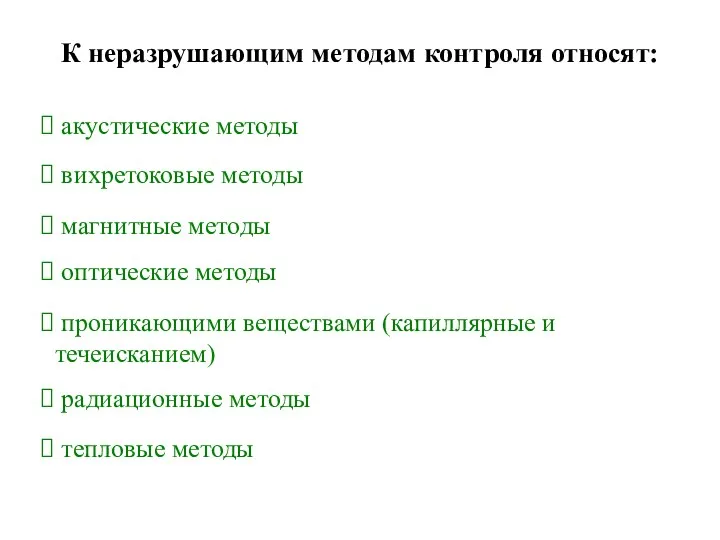

- 37. Скачать презентацию

Основные принципы международного права как регулятора МО

Основные принципы международного права как регулятора МО Эссе: Миссия учителя Диск

Эссе: Миссия учителя Диск Механика и свойства жидкостей

Механика и свойства жидкостей Из опыта проведения предметных недель

Из опыта проведения предметных недель Ислам как мировая религия

Ислам как мировая религия Понятие Объект.

Понятие Объект. Мастер-класс Дымковская барыня из бросоваго материала

Мастер-класс Дымковская барыня из бросоваго материала развитие мелкой моторики рук детей раннего возраста

развитие мелкой моторики рук детей раннего возраста Презентация финал_1

Презентация финал_1 Картина В.Васнецова Три богатыря

Картина В.Васнецова Три богатыря Чаа-Хольский кожуун

Чаа-Хольский кожуун Развитие творческих способностей учащихся 5 – 6 классов

Развитие творческих способностей учащихся 5 – 6 классов Инженерные сети на строительной площадке

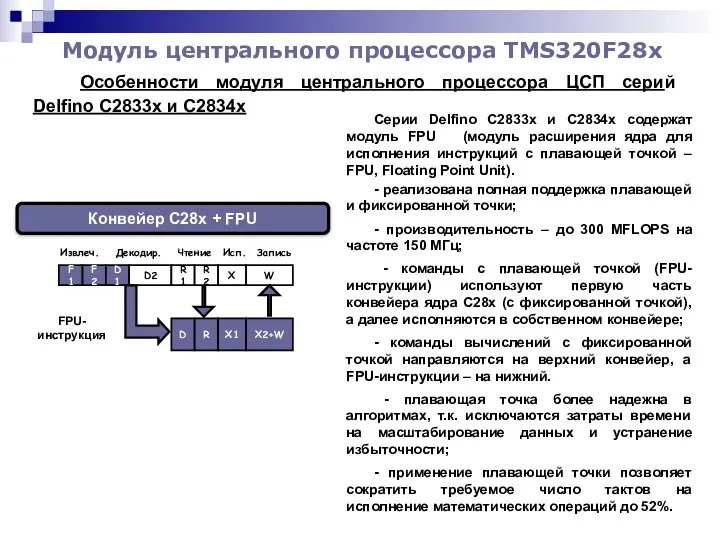

Инженерные сети на строительной площадке Модуль центрального процессора TMS320F28x

Модуль центрального процессора TMS320F28x Дом мечты

Дом мечты Сушеные сыры – абсолютная новинка на рынке снеков

Сушеные сыры – абсолютная новинка на рынке снеков Градусная и радианная мера углов

Градусная и радианная мера углов Моё портфолио

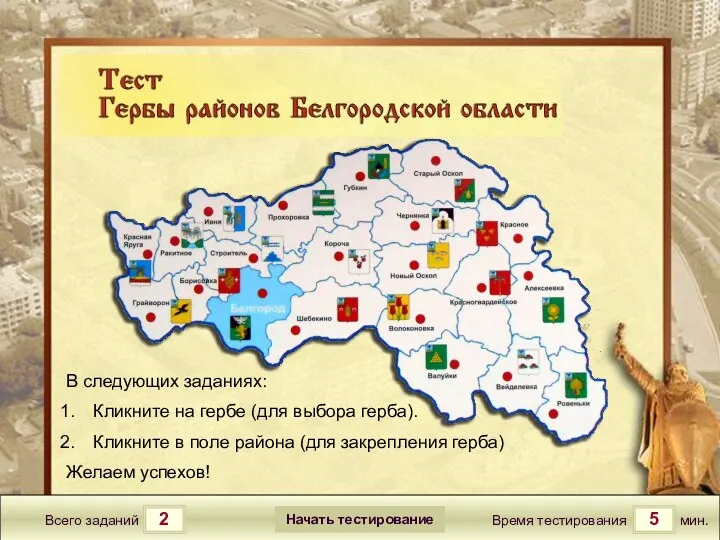

Моё портфолио Гербы Белгородской области (тест)

Гербы Белгородской области (тест) Unit3.1Taste

Unit3.1Taste Культура России первой половины XIX века

Культура России первой половины XIX века Речевые игры.

Речевые игры. Дневник – помощник в саморазвитии школьника

Дневник – помощник в саморазвитии школьника Создание скейт-парка Рождественский

Создание скейт-парка Рождественский Путешествие в сказку

Путешествие в сказку Путешествие в страну здоровья (для дошкольников)

Путешествие в страну здоровья (для дошкольников) Презентация Руссая народная кукла. Домашние обрядовые куклы

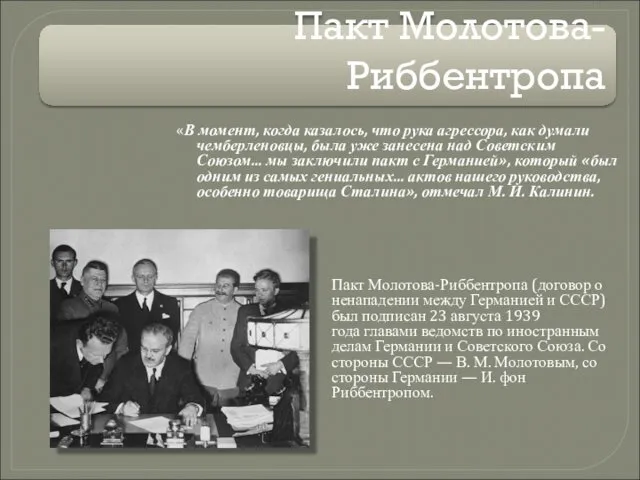

Презентация Руссая народная кукла. Домашние обрядовые куклы Пакт Молотова - Риббентропа

Пакт Молотова - Риббентропа