Слайд 2

Химико-термической обработкой называется нагрев деталей до заданных температур в агрессивных средах

с целью изменения химического состава, свойств и структуры с поверхности на глубину до 4 мм

Слайд 3

Химико-термическая обработка предназначена для повышения твёрдости, износостойкости в поверхностных слоях при

сохранении вязкой сердцевины. Она основана на диффузионном проникновении в кристаллическую решётку Fe атомов различных элементов тех, при нагреве в среде богатой этими элементами или элементы вступают в химическую реакцию с С-карбиды,N-нитриты, отличаются высокой твёрдостью.

Слайд 4

При химико-термической обработке протекают следующие процессы:

1-Разложение молекул диффундирующего элемента с образованием

атомов(диссоциация)

2-Поглащение атомов поверхностью стали(адсорбция)

3-проникновение атомов вглубь(диффузия)

Слайд 5

Виды химико-термической обработки:

1-цементация

2-азотирование

3-нитроцементация

4-алитирование

5-хромирование

6-силицирование

7-борирование

8-хромомарганцирование

9-хромотитонирование

10-вольфромирование

11-меднение

Слайд 6

Цементация-это поверхностное насыщение углеродом.

Цель цементации увеличить твёрдость и износостойкость поверхностей.

Среда где

проводиться цементация называется карбюризатор.

Различают 3 вида карбюризаторов:

1-жидкая цементация

2-твёрдая цементация

3-газовая цементация

Слайд 7

Жидкая цементация- предназначена для мелких деталей(например болты, винты и т.д.)

Жидкая цементация

проводиться путём погружения детали в печь с раствором бензина(керосина)+BaCl2=CnHm.

Тц=840-860

Время выдержки=6ч

Охлаждение-воздух

Слайд 8

Печь для жидкой цементации

Слайд 9

Твёрдая цементация- предназначена для деталей простой формы(кубическое прямоугольное сечение деталей).

Деталь помещается в цементационный ящик, на дно ящика засыпается порошок каменного угля(не менее 20мм),затем кладётся деталь и засыпается опять порошком(не менее 20мм),затем ящик закрывается крышкой и обмазывается огнеупорной глиной

Тц=920-930

Время выдержки 3-4 часа

Охлаждение-воздух

Слайд 10

Печь для твёрдой цементации

Слайд 11

Печь для газовой цементации

Слайд 12

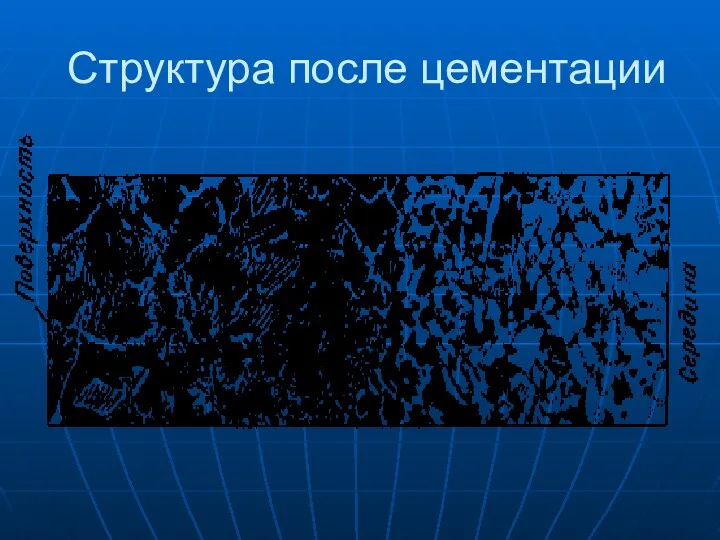

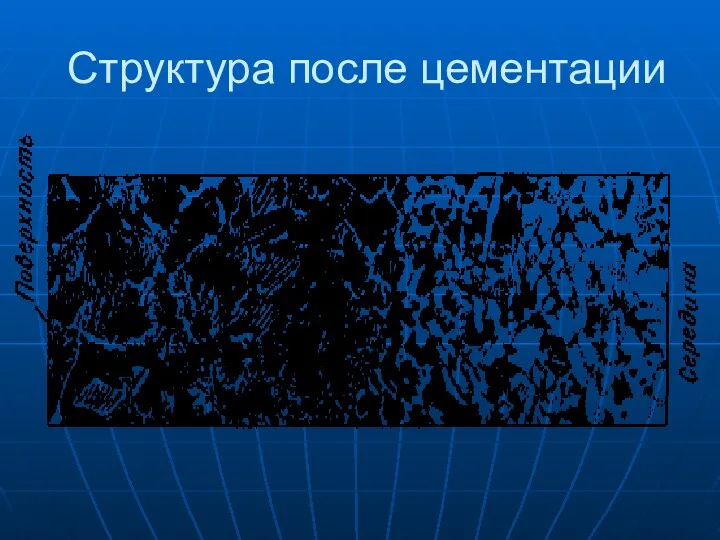

Структура после цементации

Слайд 13

Азотирование- называется насыщение поверхностного слоя азотом. Оно осуществляется при Т=500-700;среда газовая-

аммиак.

После азотирование получается высокая твердость, износостойкость, детали обладают высокой коррозионной стойкостью. Простые углеродистые стали мало пригодны для азотирования, их поверхность получается хрупкой. Для азотирования применяют стали, легированные Al, Mo, Cr,которые необходимы для получения стойких нитридов

Слайд 14

Процесс поверхностного насыщения стали Al, Cr, Si, B и другими элементами

называется диффузионном металлизацией. Его осуществляют путём нагрева и выдержки стальных изделий в контакте с одним из перечисленных элементов, которые могут быть в твёрдом, жидком и газообразном состоянии. Такая обработка изделия предаёт поверхностным слоям стали жаропрочность, жаростойкость, износоустойчивость, сопротивление коррозии.

Слайд 15

Алитирование- поверхностное насыщение стали алюминием для повышения жаростойкости до 850-900. При

нагреве алитированной стали на её поверхность образуется плотная плёнка в дальнейшем предохраняет металл от окисления.

Слайд 16

Хромирование- поверхностное насыщение стали хромом в твёрдой, жидкой и газообразной средах.

Хромированная

сталь окалиностойкая (особенно при нагревании до 800-900) и хорошо сопротивляется коррозии в водных растворах некоторых кислот или в морской воде)

Слайд 17

Силицирование- поверхностное насыщение стали кремнием. Проводят для повышения износостойкости и кислотоупорности

изделий.

Силицированию подвергают трубы, арматуру, валики насосов, болты.

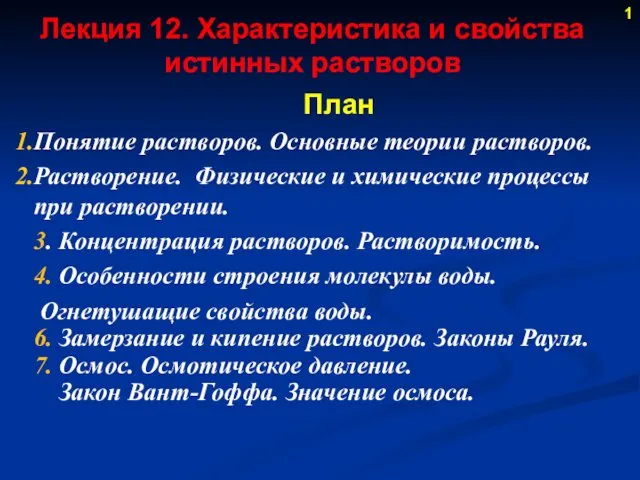

Перспективное развитие гидроэнергетики России

Перспективное развитие гидроэнергетики России Характеристика и свойства истинных растворов

Характеристика и свойства истинных растворов Влияние водной среды на движущееся судно

Влияние водной среды на движущееся судно выпуск 2007г димка

выпуск 2007г димка Разработка рекомендаций по использованию солнечных батарей в условиях Республики Марий Эл

Разработка рекомендаций по использованию солнечных батарей в условиях Республики Марий Эл Натюрморт

Натюрморт 2. Опасности, аксиомы БЖД

2. Опасности, аксиомы БЖД Презентация к уроку химии в 9 классе по теме Фосфор

Презентация к уроку химии в 9 классе по теме Фосфор Сварка цветных металлов и их сплавов

Сварка цветных металлов и их сплавов Магнитные наночастицы. Применение в биомедицине

Магнитные наночастицы. Применение в биомедицине Biotechnology in agriculture

Biotechnology in agriculture Методы исследования сердечно-сосудистой системы

Методы исследования сердечно-сосудистой системы Дифференциация звуков [Ч]-[Щ] в стихотворных текстах.

Дифференциация звуков [Ч]-[Щ] в стихотворных текстах. Функция y = cos x. Ее свойства и график

Функция y = cos x. Ее свойства и график Моё портфолио

Моё портфолио Тұқы балықтары. Қазақстанда балықтардың ресурстары

Тұқы балықтары. Қазақстанда балықтардың ресурстары занятия по подготовке к школе

занятия по подготовке к школе Акклиматизация человека к различным климатическим условиям

Акклиматизация человека к различным климатическим условиям использование современных технологий

использование современных технологий Street workout mariupol. Всегда, везде, и на чем угодно!

Street workout mariupol. Всегда, везде, и на чем угодно! ПДД

ПДД Благоустройство Сквера трудовой славы в г. Кирове

Благоустройство Сквера трудовой славы в г. Кирове Правила дорожного движения. Проезд перекрестков

Правила дорожного движения. Проезд перекрестков Задачи на проценты 2

Задачи на проценты 2 Візуальний ряд. Епоха Відродження

Візуальний ряд. Епоха Відродження Любовь – это забота

Любовь – это забота Александр Блок, поэма Двенадцать. Сюжет, образы и мотивы, художественное своеобразие поэмы

Александр Блок, поэма Двенадцать. Сюжет, образы и мотивы, художественное своеобразие поэмы Формирование общих речевых навыков у детей дошкольного возраста

Формирование общих речевых навыков у детей дошкольного возраста