Содержание

- 2. Цементная промышленность занимает ведущее место в потреблении энергетических ресурсов. Наряду с черной и цветной металлургией, топливоперерабатывающей

- 3. Основные требования, предъявляемые к современным видам портландцемента изложены в ГОСТ 31108-2016 «Цементы общестроительные. Технические условия», а

- 4. Минеральные добавки — основные компоненты цемента В качестве минеральных добавок — основных компонентов цемента применяют гранулированный

- 5. Природная пуццолана является материалом осадочного (диатомиты, трепелы, опоки) или вулканического (пеплы, туфы, трассы, вулканические шлаки, цеолиты

- 6. Кислая зола-уноса представляет собой тонкодисперсный материал, состоящий преимущественно из сферических частиц, обладающий пуццоланическими свойствами и состоящий

- 7. Обожженный сланец (Сл), в том числе обожженный нефтяной сланец, получают путем обжига исходного материала в специальных

- 8. Сульфат кальция добавляют к другим компонентам при изготовлении цемента для регулирования процесса его схватывания. В качестве

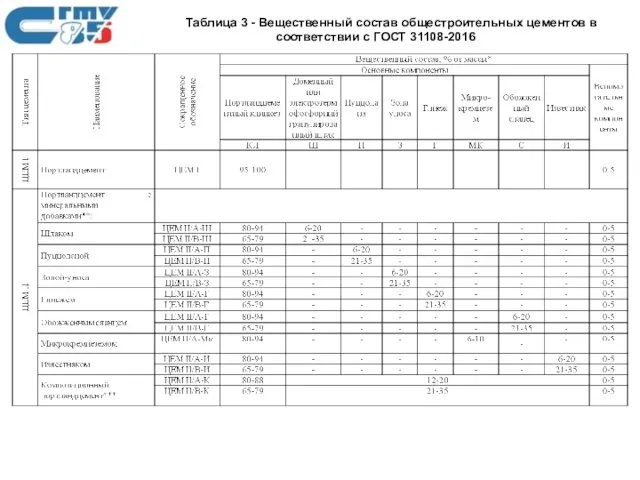

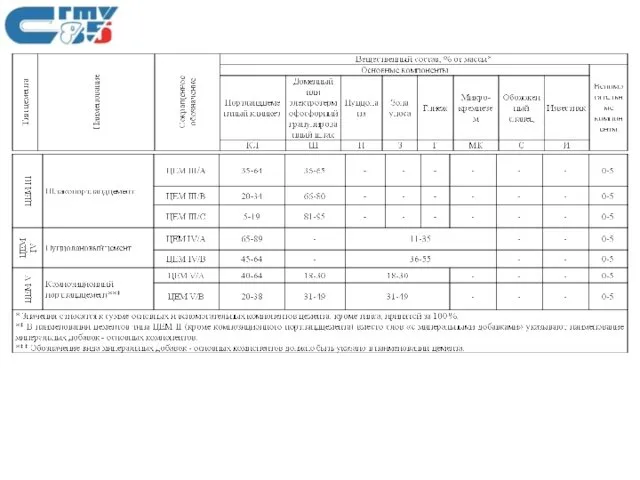

- 9. Таблица 3 - Вещественный состав общестроительных цементов в соответствии с ГОСТ 31108-2016

- 11. Прочностные показатели общестроительных цементов в соответствии с ГОСТ 31108-2016

- 12. Разработка новых методов интенсификации технологических процессов и создание на их основе высокоэффективных технологий, основываются на выявлении

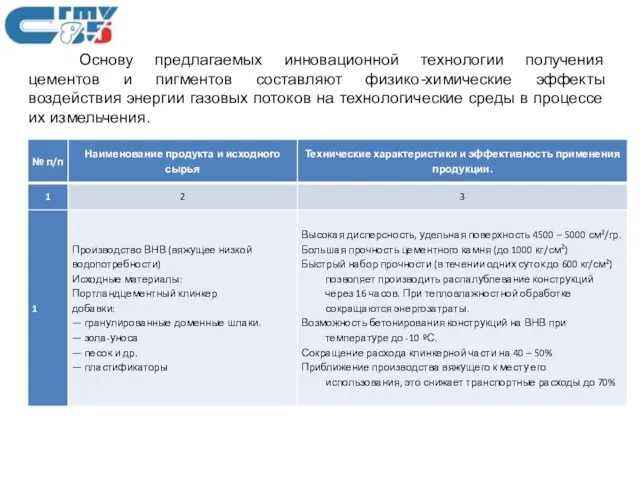

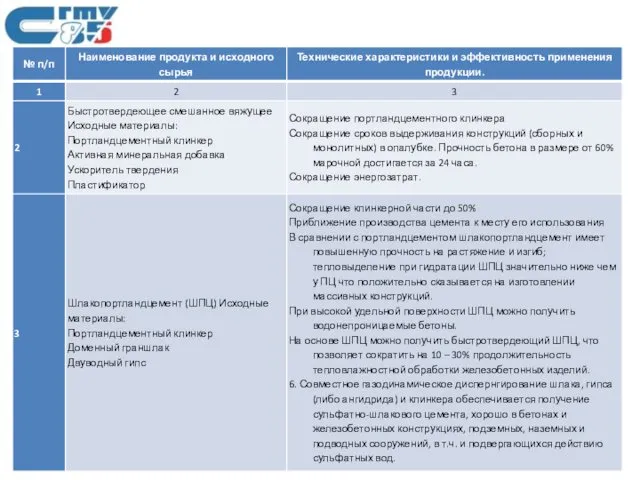

- 13. Основу предлагаемых инновационной технологии получения цементов и пигментов составляют физико-химические эффекты воздействия энергии газовых потоков на

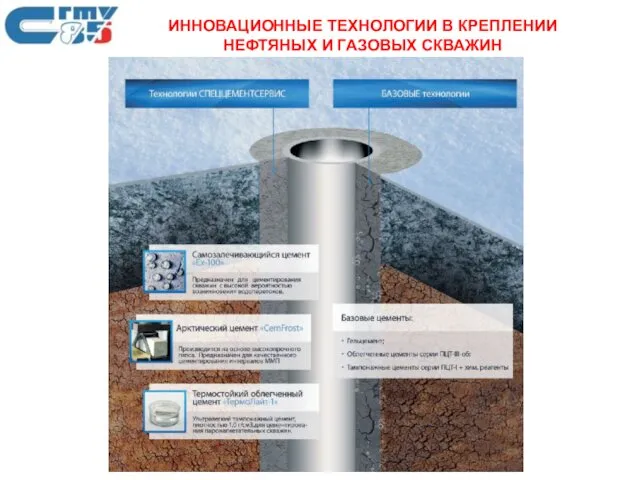

- 18. ИННОВАЦИОННЫЕ ТЕХНОЛОГИИ В КРЕПЛЕНИИ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН

- 19. ТЕХНОЛОГИЯ КРЕПЛЕНИЯ ПАРОНАГНЕТАТЕЛЬНЫХ СКВАЖИН С АНОМАЛЬНО-НИЗКИМИ ПЛАСТОВЫМИ ДАВЛЕНИЯМИ При цементировании паронагнетательных скважин, с циклически-изменяющимися температурами (до

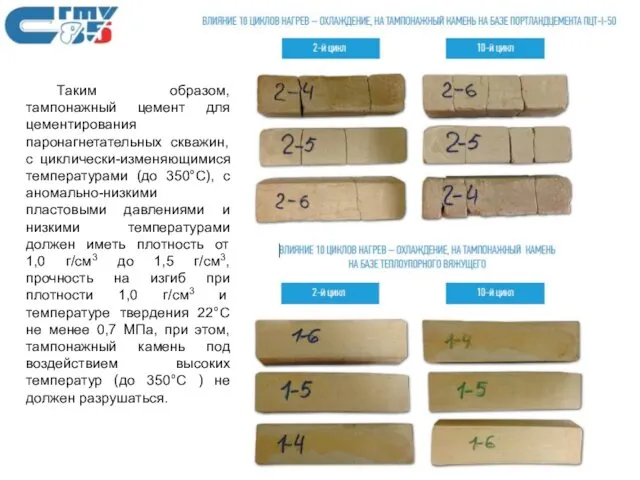

- 20. Таким образом, тампонажный цемент для цементирования паронагнетательных скважин, с циклически-изменяющимися температурами (до 350°С), с аномально-низкими пластовыми

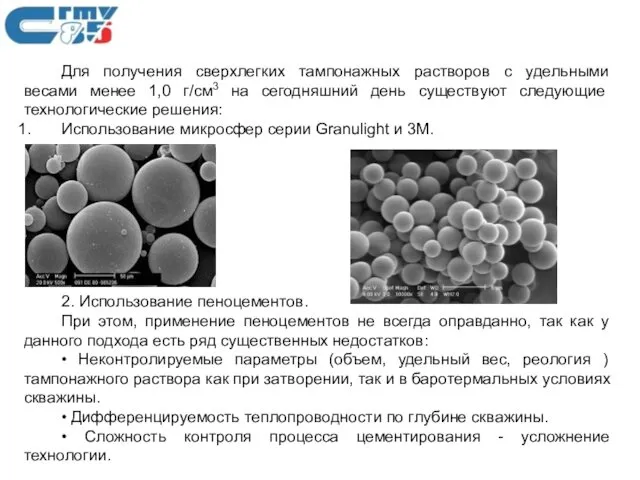

- 21. Для получения сверхлегких тампонажных растворов с удельными весами менее 1,0 г/см3 на сегодняшний день существуют следующие

- 22. Так же к недостаткам тампонажных систем на основе газововлечения можно отнести, то что существующие методы определения

- 23. • За счет разной плотности тампонажного камня в затрубном пространстве – имеем в скважине тампонажный камень

- 24. Таким образом, принимая во внимание имеющихся недостатки пеноцементов, для обеспечения качественного крепления паронагнетательных скважин с аномально-низкими

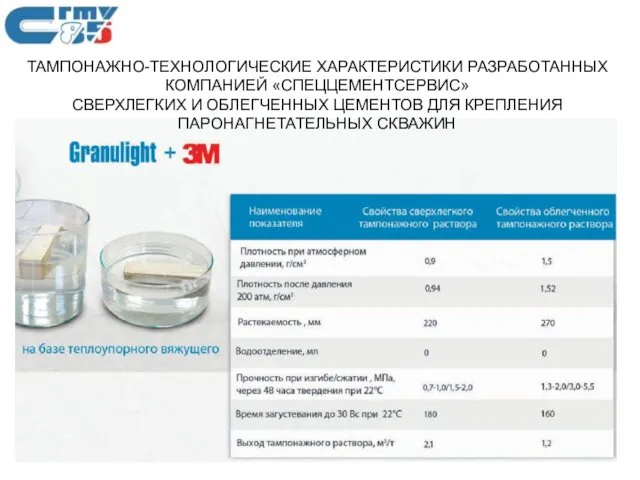

- 25. ТАМПОНАЖНО-ТЕХНОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ РАЗРАБОТАННЫХ КОМПАНИЕЙ «СПЕЦЦЕМЕНТСЕРВИС» СВЕРХЛЕГКИХ И ОБЛЕГЧЕННЫХ ЦЕМЕНТОВ ДЛЯ КРЕПЛЕНИЯ ПАРОНАГНЕТАТЕЛЬНЫХ СКВАЖИН

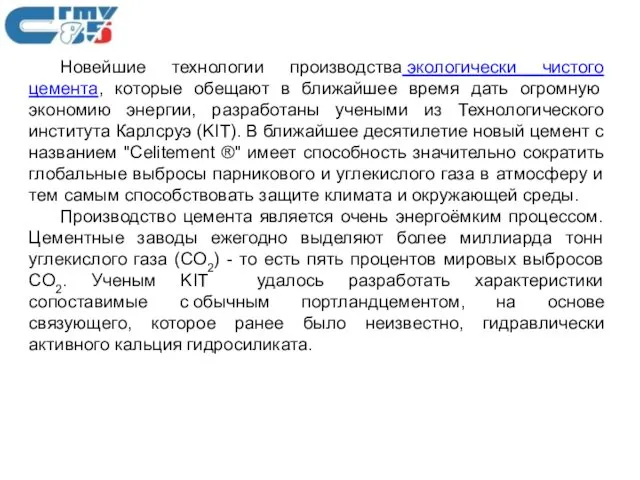

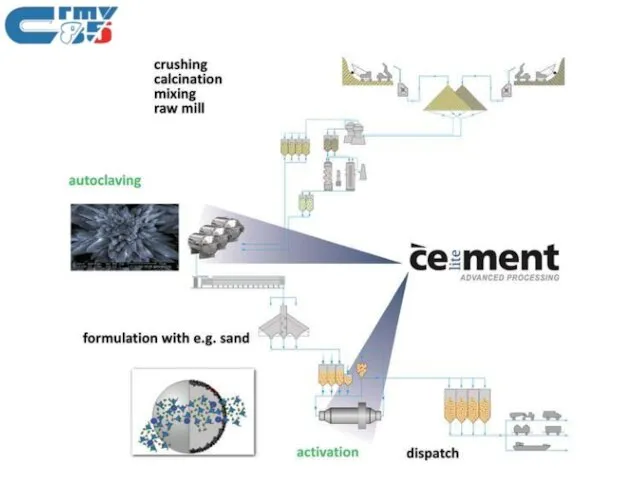

- 26. Новейшие технологии производства экологически чистого цемента, которые обещают в ближайшее время дать огромную экономию энергии, разработаны

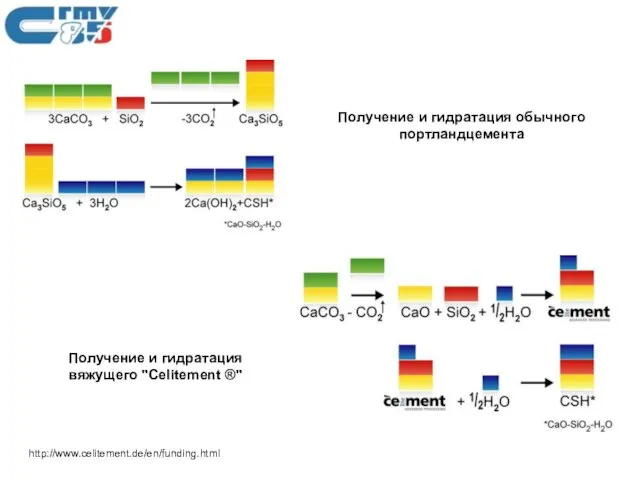

- 28. http://www.celitement.de/en/funding.html Получение и гидратация обычного портландцемента Получение и гидратация вяжущего "Celitement ®"

- 29. Ежегодно цементные заводы по всему миру производят около двух миллиардов тонн вяжущих для строительной отрасли. "Если

- 30. Питер Штеммерман из Института технической химии (КВТ) KIT

- 32. Скачать презентацию

Профессия горничная

Профессия горничная Вероятностный подход к определению количества информации

Вероятностный подход к определению количества информации Наша классная газета..4 класс 2015-2016 учебный год

Наша классная газета..4 класс 2015-2016 учебный год Анализ деятельности Уинстона Черчилля в контексте личного PR (самопиар)

Анализ деятельности Уинстона Черчилля в контексте личного PR (самопиар) Образование в России в XVIII веке

Образование в России в XVIII веке Топливно-энергетический комплекс. (Лекция 5)

Топливно-энергетический комплекс. (Лекция 5) Методы и технологии управления КА многоспутниковых космических систем

Методы и технологии управления КА многоспутниковых космических систем Судьбою вызваны к доске...

Судьбою вызваны к доске... Электроснабжение участка шахты

Электроснабжение участка шахты Кожные и температурные ощущения

Кожные и температурные ощущения Технология оперативного температурно-прочностного контроля бетона при выдерживании конструкций при отрицательных температурах

Технология оперативного температурно-прочностного контроля бетона при выдерживании конструкций при отрицательных температурах Организация транспортного хозяйства в нефтегазохимическом комплексе. (Занятие 1-2)

Организация транспортного хозяйства в нефтегазохимическом комплексе. (Занятие 1-2) География сельского хозяйства.

География сельского хозяйства. Проектирование контроллера управления звуковым таймером

Проектирование контроллера управления звуковым таймером Правила охраны труда на автомобильном транспорте

Правила охраны труда на автомобильном транспорте Жестокое обращение с детьми в семье

Жестокое обращение с детьми в семье Муниципальная целевая программа Развитие сети внутрипоселковых дорог в Мартыновском сельском поселении на 2014-2016 годы

Муниципальная целевая программа Развитие сети внутрипоселковых дорог в Мартыновском сельском поселении на 2014-2016 годы Использование здоровьесберегающих технологий в работе школьного логопеда

Использование здоровьесберегающих технологий в работе школьного логопеда Мягкая игрушка Котенок.

Мягкая игрушка Котенок. Научно-производственное предприятие Тепловодохран

Научно-производственное предприятие Тепловодохран Зайчик - дергунчик

Зайчик - дергунчик ФОНЕМАТИЧЕСКИЙ СЛУХ КАК СРЕДСТВО ФОРМИРОВАНИЯ ЗВУКОВОГО АНАЛИЗА И СИНТЕЗА

ФОНЕМАТИЧЕСКИЙ СЛУХ КАК СРЕДСТВО ФОРМИРОВАНИЯ ЗВУКОВОГО АНАЛИЗА И СИНТЕЗА Татьянин день. День студентов

Татьянин день. День студентов Предмет и задачи информатики. (Лекция 1)

Предмет и задачи информатики. (Лекция 1) Формула успеха – труд по призванию. (9 и 11 класс)

Формула успеха – труд по призванию. (9 и 11 класс) Производственная система ОАО Шадринский автоагрегатный завод

Производственная система ОАО Шадринский автоагрегатный завод Современные постановки пьесы Чайка А.П. Чехова на сцене русских театров

Современные постановки пьесы Чайка А.П. Чехова на сцене русских театров Пересечения и примыкания автомобильных дорог. Виды развязок

Пересечения и примыкания автомобильных дорог. Виды развязок