Содержание

- 2. § 9. Садочные термические печи Термическую обработку производят с целью повышения твердости, улучшения обрабатываемости и достижения

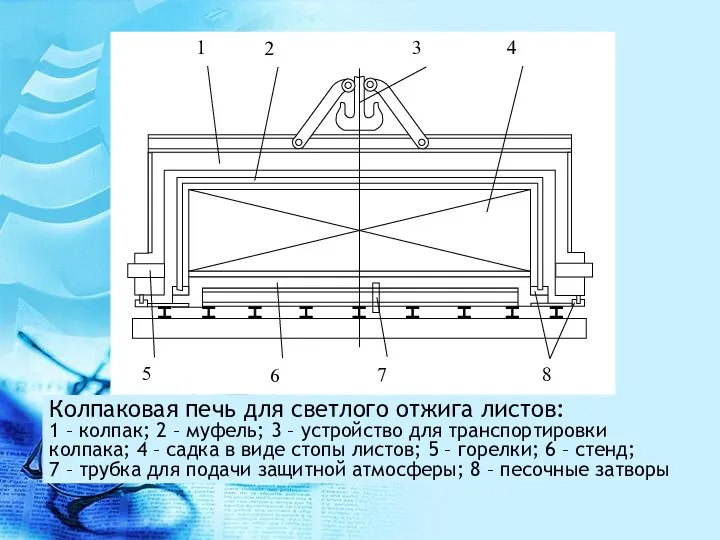

- 4. При термической обработке прокатанной стали применяют печи 2 типов: садочные и проходные. В связи со сравнительно

- 7. Печи для отжига рулонов могут быть одно- и многостопными. В многостопных печах на прямоугольный стенд под

- 8. Колпаковые печи отапливаются с помощью инжекционных горелок топливом, сжигаемым в пространстве между керамическим колпаком и металлическим

- 9. Цикл термической обработки стали включает в себя нагрев до 700-800 °С, длительную выдержку при этой температуре,

- 10. С начала нагрева в печь подают максимально возможное количество теплоты, соответствующее тепловой мощности печи. Чем равномернее

- 11. Под муфель по трубке подается защитный газ: пары воды, продукты неполного сгорания природного газа при n=0,5-0,95

- 12. Газ нагревается от муфеля и поступает во внутреннюю полость стопы через конвекторные кольца, расположенные между рулонами.

- 13. Недостатком применения распушённых рулонов является необходимость двукратной перемотки ленты – перед отжигом и после него. Однако

- 14. § 10. Печи кипящего слоя Являются печами-теплогенераторами, работающими по массообменному режиму. Используются для высокотемпературного обжига (окисления)

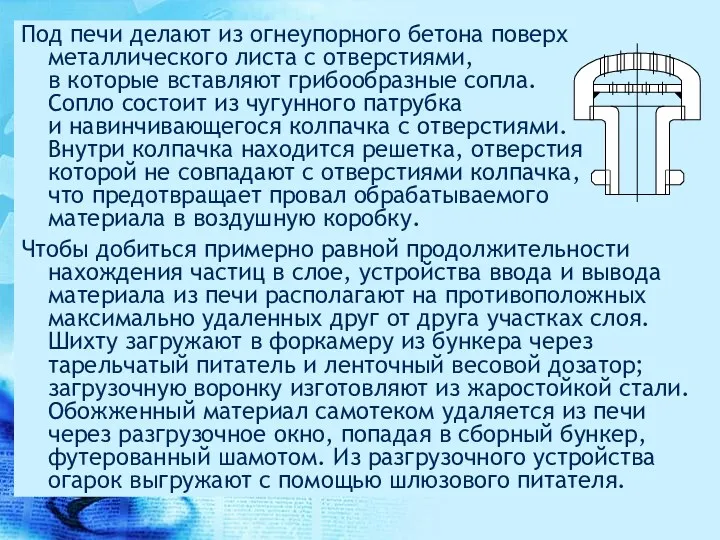

- 16. Под печи делают из огнеупорного бетона поверх металлического листа с отверстиями, в которые вставляют грибообразные сопла.

- 17. Кипящий слой образуется в период пуска печи. Обжиг сульфидных материалов нельзя начинать в пустой печи, так

- 18. Из рассмотрения принципа действия печи можно сделать вывод, что это агрегат непрерывного действия с постоянными во

- 19. Из-за огромной поверхности теплообмена, измеряемой тысячами м2 на м3 слоя, происходит быстрое выравнивание температуры газа и

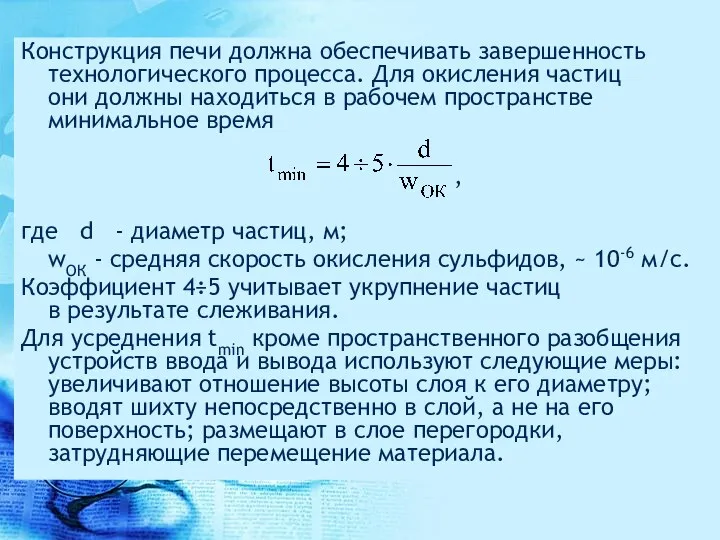

- 21. Конструкция печи должна обеспечивать завершенность технологического процесса. Для окисления частиц они должны находиться в рабочем пространстве

- 22. Под скоростью дутья понимают скорость wСВ, отнесенную к свободному сечению печи без учета материала. Если под

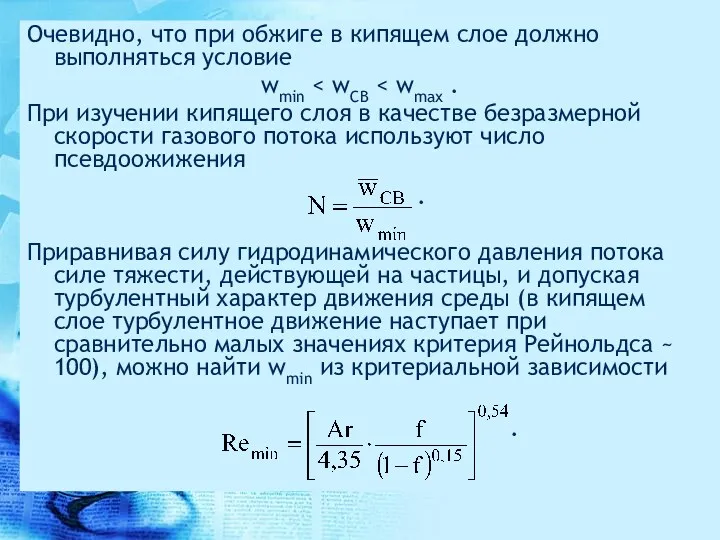

- 23. Очевидно, что при обжиге в кипящем слое должно выполняться условие wmin При изучении кипящего слоя в

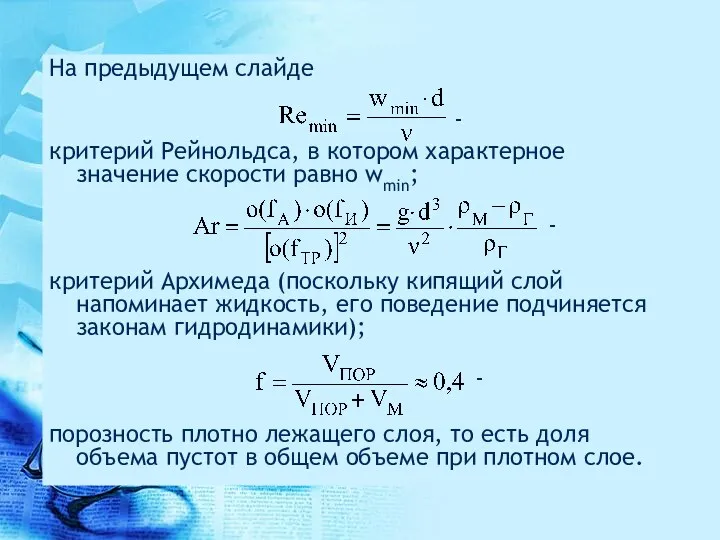

- 24. На предыдущем слайде - критерий Рейнольдса, в котором характерное значение скорости равно wmin; - критерий Архимеда

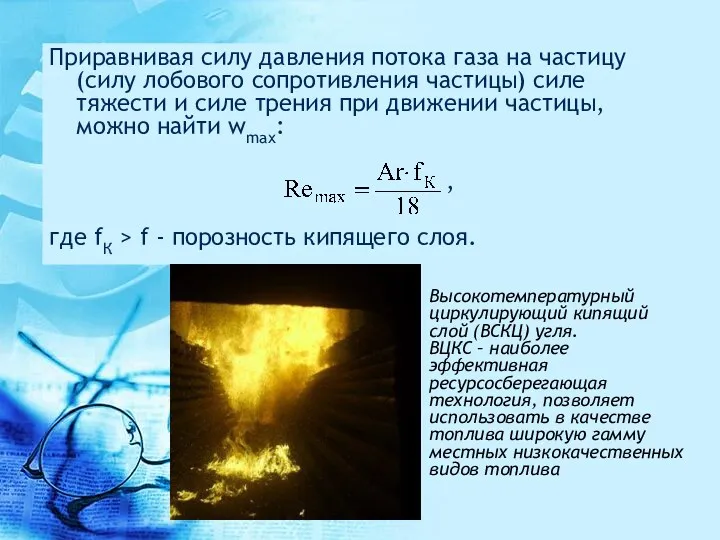

- 25. Приравнивая силу давления потока газа на частицу (силу лобового сопротивления частицы) силе тяжести и силе трения

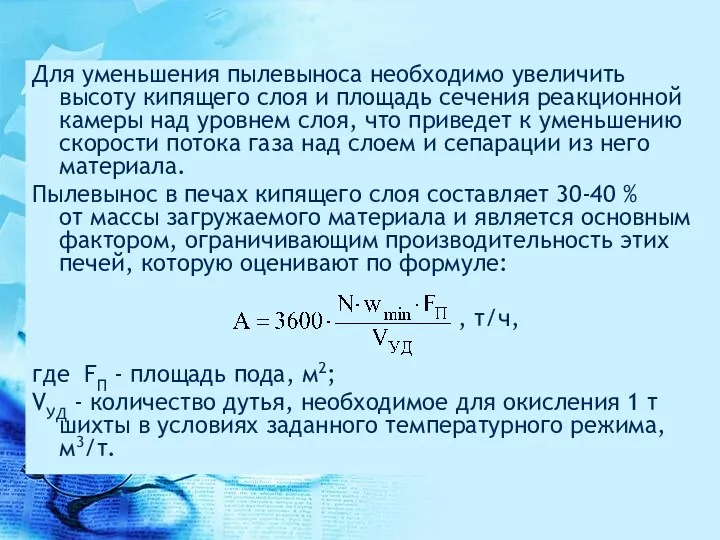

- 26. Для уменьшения пылевыноса необходимо увеличить высоту кипящего слоя и площадь сечения реакционной камеры над уровнем слоя,

- 28. Скачать презентацию

Механизмы и формы видообразования

Механизмы и формы видообразования Устройство и конструкция основных элементов холодного водопровода (Тема 2)

Устройство и конструкция основных элементов холодного водопровода (Тема 2) Единая система конструкторской документации

Единая система конструкторской документации Определение жесткости токарного станка производственным методом

Определение жесткости токарного станка производственным методом Методическая разработка презентации: Развитие анализа структуры предложения

Методическая разработка презентации: Развитие анализа структуры предложения Сырье для производства строительной керамики. Часть 2

Сырье для производства строительной керамики. Часть 2 Организация свободного времени подростка. Труд и отдых в летние каникулы

Организация свободного времени подростка. Труд и отдых в летние каникулы Магматические месторождения. (Лекция 2)

Магматические месторождения. (Лекция 2) Wybory sąmorzadowe

Wybory sąmorzadowe Проектирование программы духовно-нравственного воспитания

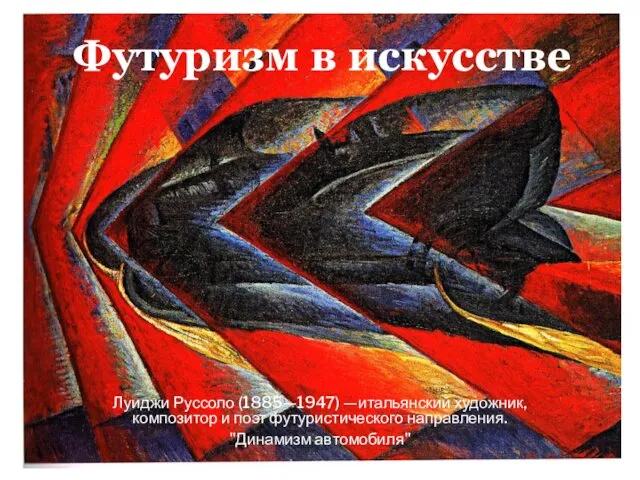

Проектирование программы духовно-нравственного воспитания Футуризм в искусстве

Футуризм в искусстве конспект занятия Определение азимута

конспект занятия Определение азимута Знаки-помощники

Знаки-помощники Развитие коммуникативной функции речи у дошкольников с ОНР

Развитие коммуникативной функции речи у дошкольников с ОНР Монолог-рассуждение о влиянии наркотических веществ на организм человека

Монолог-рассуждение о влиянии наркотических веществ на организм человека Изменения политической системы

Изменения политической системы Изменения в нормативном регулировании строительства. Практическое применение положений законодательства

Изменения в нормативном регулировании строительства. Практическое применение положений законодательства Треугольник. Равенство и подобие треугольников

Треугольник. Равенство и подобие треугольников Как стать добрым человеком

Как стать добрым человеком Имена существительные, которые имеют форму только единственного числа

Имена существительные, которые имеют форму только единственного числа Растительность Уссурийской тайги

Растительность Уссурийской тайги Железные дороги сложной конфигурации в горах

Железные дороги сложной конфигурации в горах Образцы основных документов управления

Образцы основных документов управления Использование роз в ландшафтной архитектуре музея-заповедника Ясная Поляна

Использование роз в ландшафтной архитектуре музея-заповедника Ясная Поляна Презентация к родительскому собранию Зелёная аптека на окне

Презентация к родительскому собранию Зелёная аптека на окне Кардиоэмболический инсульт

Кардиоэмболический инсульт Кормовые культуры в Северном регионе Казахстана

Кормовые культуры в Северном регионе Казахстана Безопасность в сети интернет

Безопасность в сети интернет