Содержание

- 2. Дефекты сварных соединений и причины их возникновения Различают: по причинам возникновения по форме дефекта по месту

- 3. Причины возникновения металлургические и тепловые явления формирование шва (нарушение технологии сварки)

- 4. Виды дефектов сварных соединений, возникающих из-за металлургических и тепловых явлений трещины в металле шва и в

- 5. Виды дефектов сварных соединений, возникающих из-за нарушения технологии сварки несоответствие швов расчетным размерам непровары подрезы прожоги

- 6. Причины возникновения дефектов обрыв дуги, - неправильное выполнение конечного участка шва

- 7. Причины возникновения дефектов большой сварочный ток, длинная дуга, при сварке угловых швов, смещение электрода в сторону

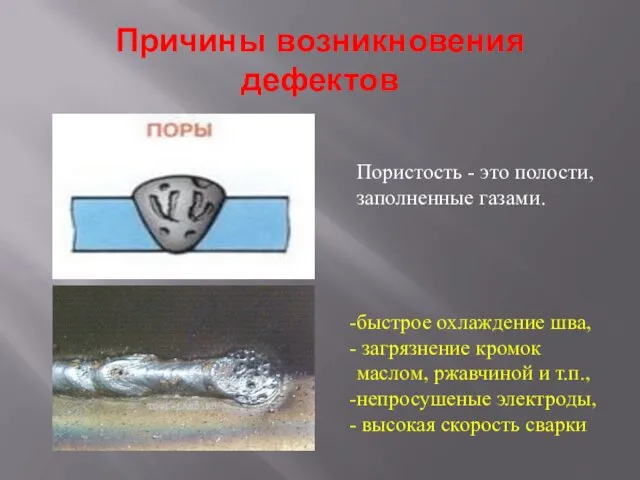

- 8. Причины возникновения дефектов быстрое охлаждение шва, загрязнение кромок маслом, ржавчиной и т.п., непросушеные электроды, высокая скорость

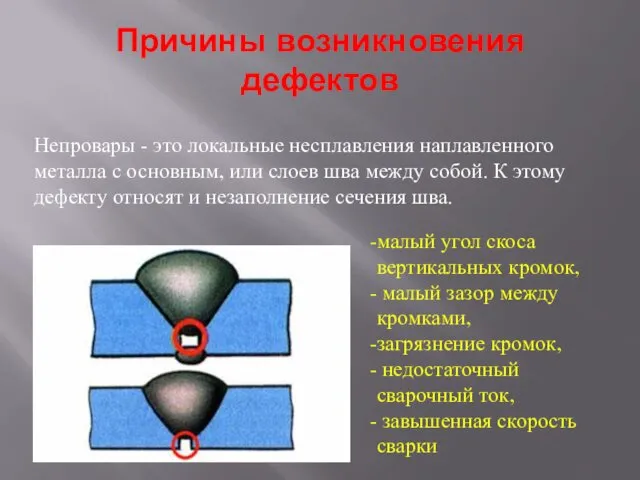

- 9. Причины возникновения дефектов малый угол скоса вертикальных кромок, малый зазор между кромками, загрязнение кромок, недостаточный сварочный

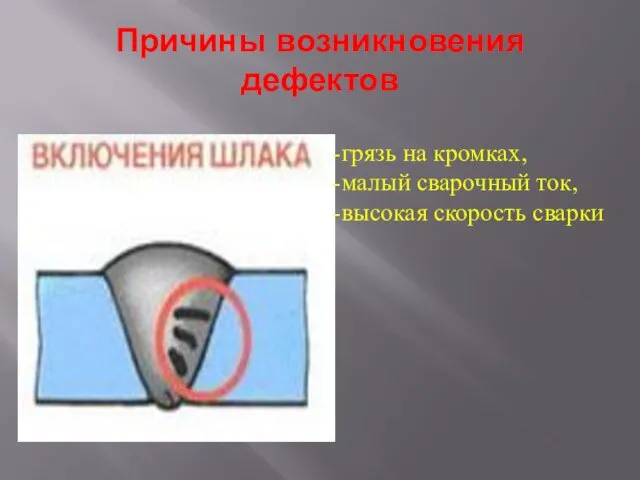

- 10. Причины возникновения дефектов грязь на кромках, малый сварочный ток, высокая скорость сварки

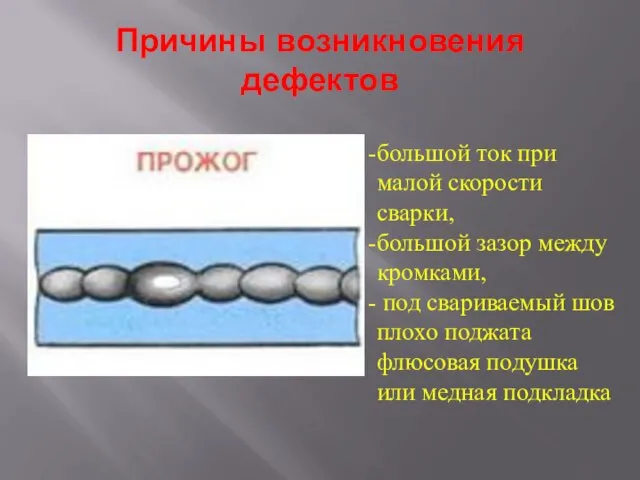

- 11. Причины возникновения дефектов большой ток при малой скорости сварки, большой зазор между кромками, под свариваемый шов

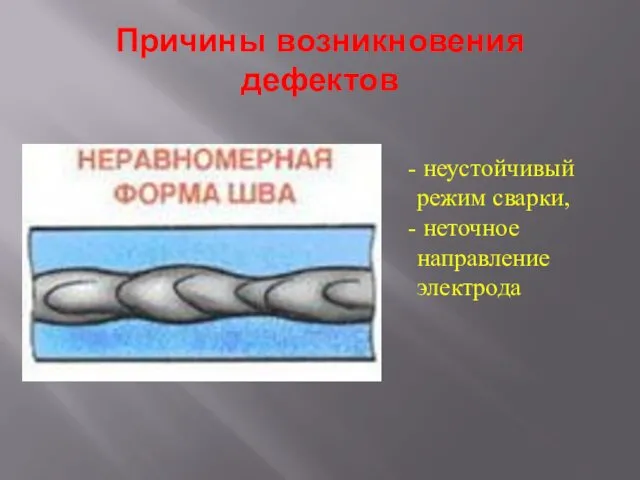

- 12. Причины возникновения дефектов неустойчивый режим сварки, неточное направление электрода

- 13. Причины возникновения дефектов большой сварочный ток, неправильный наклон электрода, излишне длинная дуга

- 14. Причины возникновения дефектов резкое охлаждение конструкции, повышенные напряжения в жестко закрепленных конструкциях, повышенное содержание углерода, серы

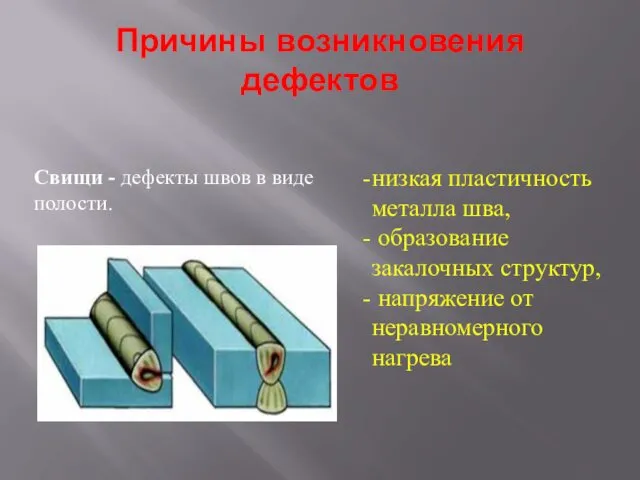

- 15. Причины возникновения дефектов низкая пластичность металла шва, образование закалочных структур, напряжение от неравномерного нагрева Свищи -

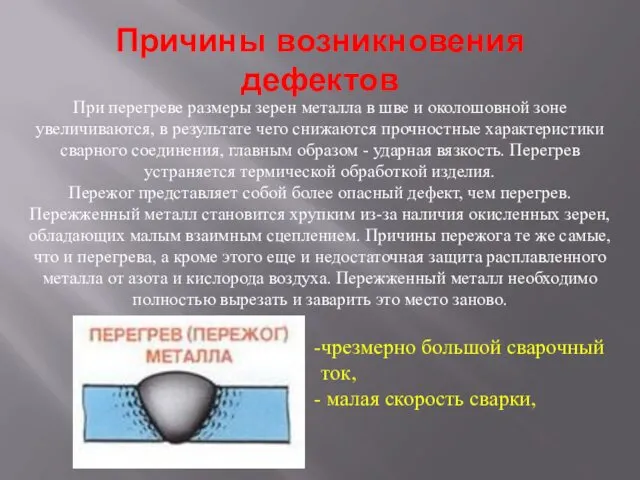

- 16. Причины возникновения дефектов чрезмерно большой сварочный ток, малая скорость сварки, При перегреве размеры зерен металла в

- 17. Распределение дефектов по месту расположения Внешние Внутренние Сквозные

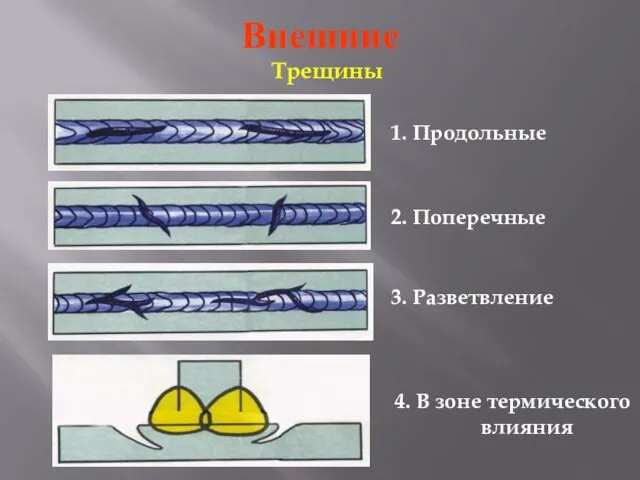

- 18. Внешние Трещины 1. Продольные 2. Поперечные 3. Разветвление 4. В зоне термического влияния

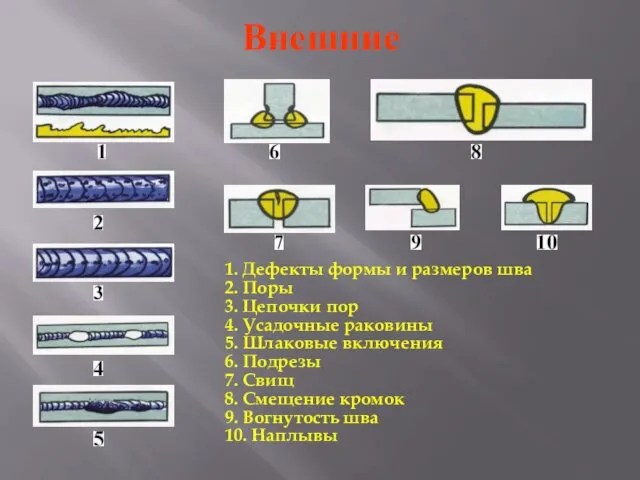

- 19. Внешние 1. Дефекты формы и размеров шва 2. Поры 3. Цепочки пор 4. Усадочные раковины 5.

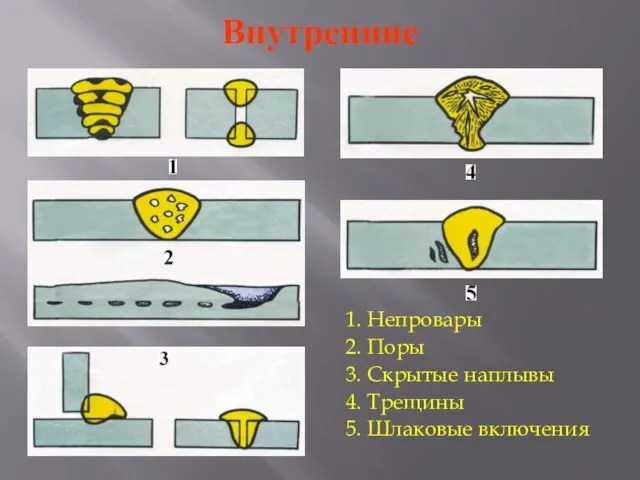

- 20. Внутренние 1. Непровары 2. Поры 3. Скрытые наплывы 4. Трещины 5. Шлаковые включения

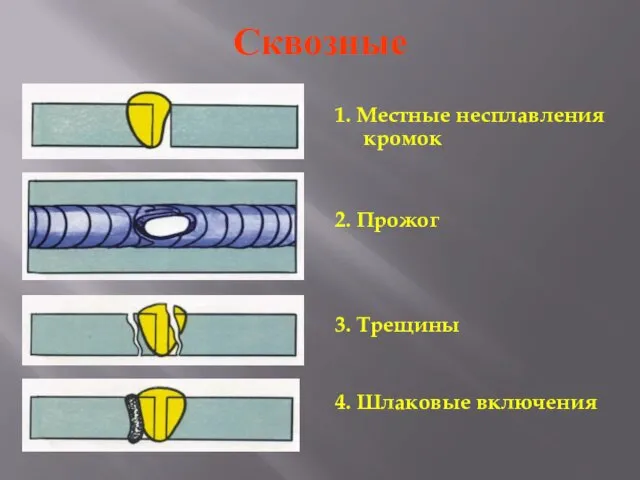

- 21. Сквозные 1. Местные несплавления кромок 2. Прожог 3. Трещины 4. Шлаковые включения

- 22. Виды и методы контроля качества сварных соединений

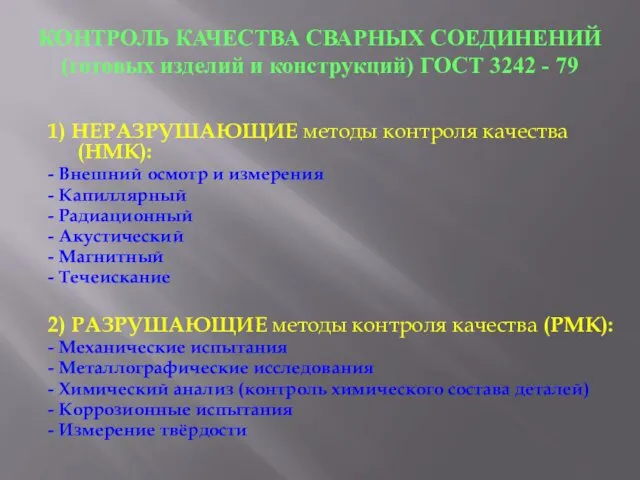

- 23. КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ (готовых изделий и конструкций) ГОСТ 3242 - 79 1) НЕРАЗРУШАЮЩИЕ методы контроля

- 24. Неразрушающие виды и методы контроля Визуальный контроль

- 25. Неразрушающие виды и методы контроля Радиационный 1. Фотоплёнка 2. Кассета 3. Экраны 4. Рентгеновские лучи 5.

- 26. Магнитные методы контроля Основаны на регистрации локальных магнитных полей рассеяния, возникающих в намагниченных деталях и конструкциях

- 27. Магнитные методы контроля Магнитопорошковый метод Индукционный метод Магнитографический метод

- 28. Образование поля рассеяния дефекта Без дефекта С дефектом

- 29. Запись на ленту: 1. сварочное соединение (изделие); 2. электромагнит; 3. ферромагнитная лента. 1 2 3 МАГНИТОГРАФИЧЕСКИЙ

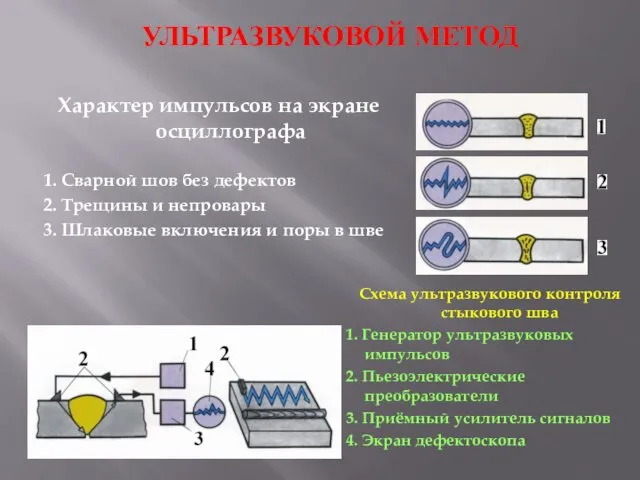

- 30. Характер импульсов на экране осциллографа 1. Сварной шов без дефектов 2. Трещины и непровары 3. Шлаковые

- 31. ПРОВЕРКА ГЕРМЕТИЧНОСТИ Проверка керосином Контролируются сосуды, работающие без давления

- 32. 1- Сжатый воздух 2- Аммиак 3- Закрытая конструкция (сосуд) 4- Манометр 5- Бумага или бинт; пропитанный

- 33. ПРОВЕРКА ГЕРМЕТИЧНОСТИ Пневматический метод 1. Сжатый воздух (от сети) 2. Газовый редуктор 3. Манометр 4. Кран

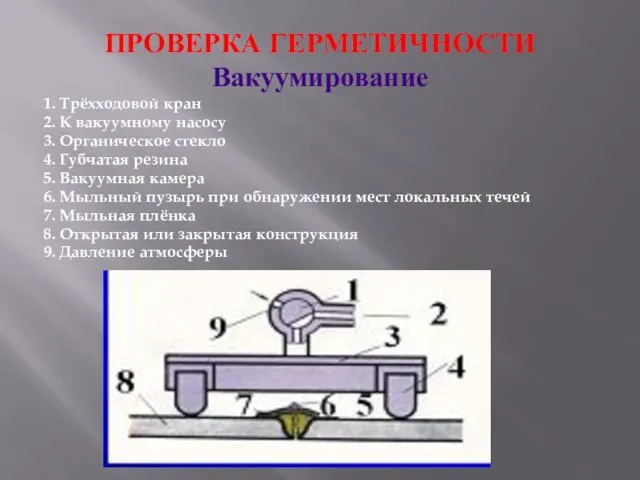

- 34. ПРОВЕРКА ГЕРМЕТИЧНОСТИ Вакуумирование 1. Трёхходовой кран 2. К вакуумному насосу 3. Органическое стекло 4. Губчатая резина

- 35. Схема установки для контроля газоаналитическим методом с помощью гелиевого течеискателя 1. Гелиевый течеискатель 2. Шуп-улавливатель 3.

- 36. КАПИЛЛЯРНЫЙ МЕТОД Цветной метод; Люминисцентный метод

- 37. Разрушающие методы контроля Схема механических испытаний сварных соединений Круглые образцы до и после испытаний Схема вырезки

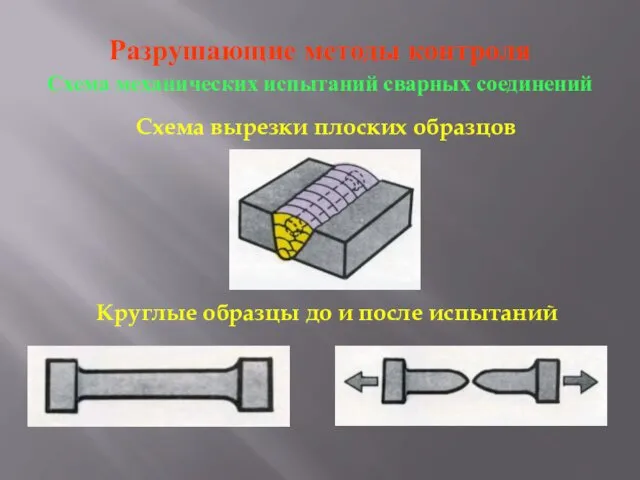

- 38. Разрушающие методы контроля Выбор расположения образцов для определения механических свойств по макрошлифу сварного соединения 1. На

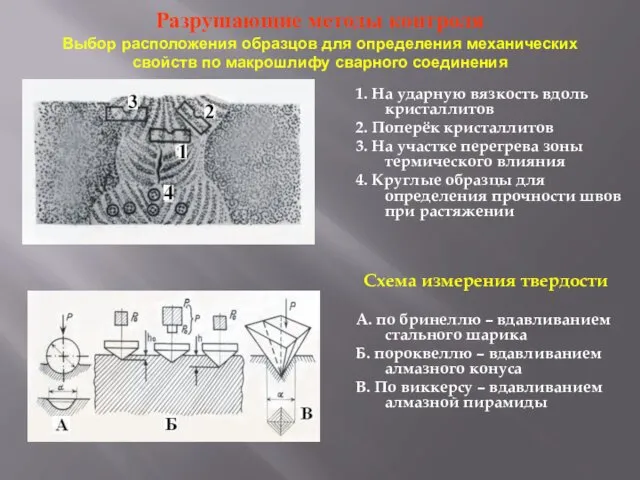

- 40. Скачать презентацию

Выбор и подготовка материалов для резки

Выбор и подготовка материалов для резки Изготовление цветка гвоздики

Изготовление цветка гвоздики Зороастризм

Зороастризм Дошкольное детство. Психология развития и возрастная психология

Дошкольное детство. Психология развития и возрастная психология Types of transport

Types of transport Стихи на уроках - 8

Стихи на уроках - 8 Механические методы индукции родов

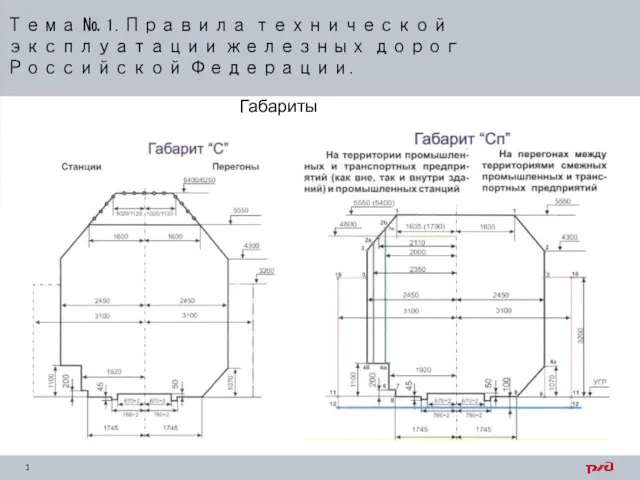

Механические методы индукции родов Правила технической эксплуатации железных дорог Российской Федерации

Правила технической эксплуатации железных дорог Российской Федерации Распорный анкерный болт

Распорный анкерный болт Компьютерные технологий в обучении математике

Компьютерные технологий в обучении математике Международный день родного языка - 21 февраля. Викторина Я знаю удмуртский язык

Международный день родного языка - 21 февраля. Викторина Я знаю удмуртский язык Исследование и разработка системы автоматического управления процессом сушки аммиачной селитры

Исследование и разработка системы автоматического управления процессом сушки аммиачной селитры Гештальт-терапия как практико-ориентированный подход в психологии

Гештальт-терапия как практико-ориентированный подход в психологии Прекрасное Далеко. Слова Ю. Энтина. Музыка Е. Крылатова

Прекрасное Далеко. Слова Ю. Энтина. Музыка Е. Крылатова История возникновения образа Золотой век Голливуда 40-х годов

История возникновения образа Золотой век Голливуда 40-х годов В Новый год по странам мира

В Новый год по странам мира Winemaking In Russia

Winemaking In Russia Создание контента в Instagram

Создание контента в Instagram История происхождения и развития шрифтов

История происхождения и развития шрифтов Трудный диалог с учёбой, или как помочь своему ребёнку учиться

Трудный диалог с учёбой, или как помочь своему ребёнку учиться Симптомы поражения различных долей головного мозга, мозжечка, экстрапирамидных структур

Симптомы поражения различных долей головного мозга, мозжечка, экстрапирамидных структур Регистры

Регистры Зимние Олимпийские игры XX - XXII

Зимние Олимпийские игры XX - XXII ЛДО Прикамье отряд: Еще не взрослые! 5-7 классы

ЛДО Прикамье отряд: Еще не взрослые! 5-7 классы Бытие. Развитие. Детерминизм. Тема №5

Бытие. Развитие. Детерминизм. Тема №5 Река и ее части

Река и ее части Кордиц совет (1)

Кордиц совет (1) Клиническая физиология кислотно-щелочного равновесия

Клиническая физиология кислотно-щелочного равновесия