Содержание

- 2. Опыт эксплуатации и ремонта самолетов показывает, что отдельные детали самолета с течением времени подвергаются коррозионным повреждениям,

- 3. Рис. Коррозионное повреждение обшивки фюзеляжа

- 4. Рис. Коррозионное повреждение обшивки фюзеляжа

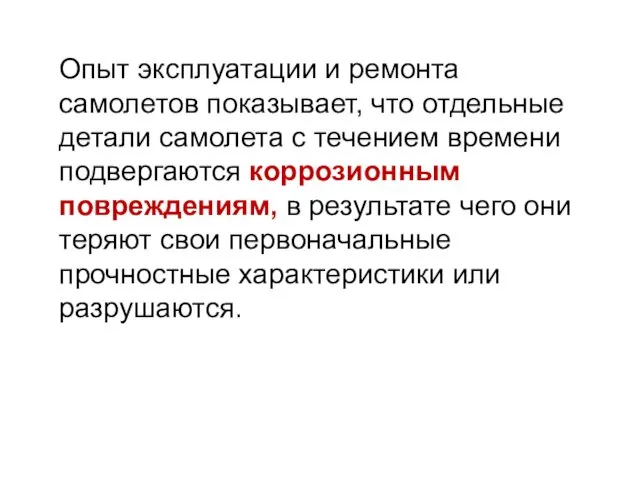

- 5. Рис. Коррозионного разрушение шпангоута

- 6. Рис. Замок подкоса передней ноги шасси самолета Як-40

- 7. Рис. Внутренняя поверхность обшивки фюзеляжа и элементы каркаса в багажном отделении вертолета Ми-8

- 8. Рис. Расслаивающаяся коррозия балки шп.№55 в районе переднего левого узла навески переднего лонжерона киля (самолет Ту-134А

- 9. Рис. Коррозия фитинга шп. № 15 справа в нише передней опоры шасси самолета Ту-134А размером 21×8×2,5

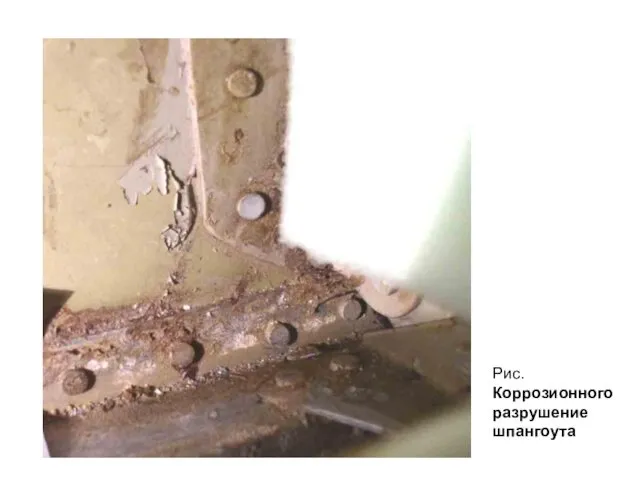

- 10. Рис. Расслаивающаяся коррозия вертикальной полки верхнего пояса I лонжерона центроплана (в районе верхнего кронштейна крепления гермовывода

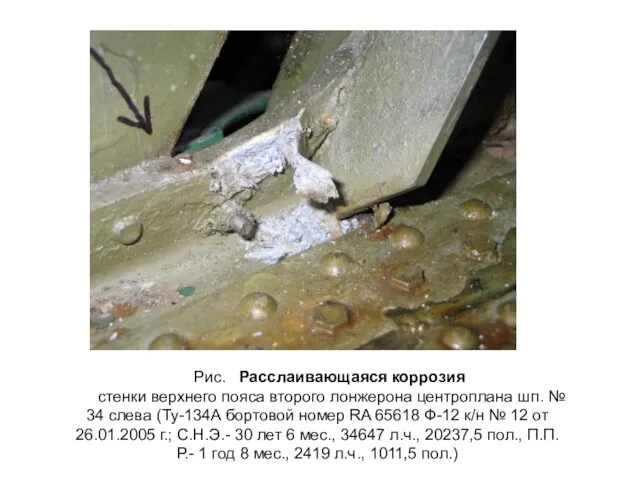

- 11. Рис. Расслаивающаяся коррозия стенки верхнего пояса второго лонжерона центроплана шп. № 34 слева (самолет Ту-134А)

- 12. Рис. Кронштейн крепления амортизационной стойки главной опоры шасси вертолета Ми-8

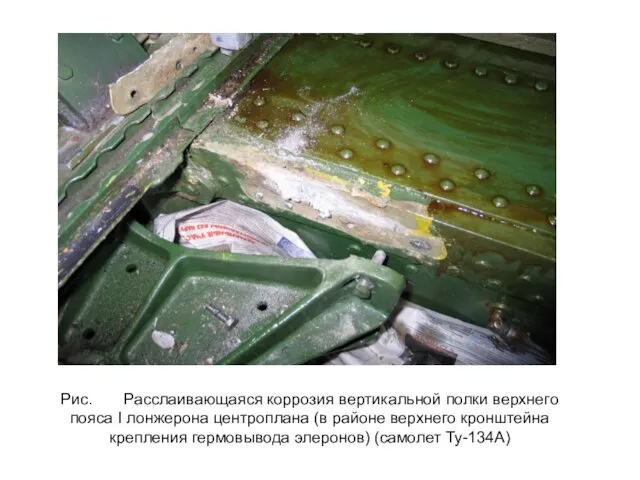

- 13. Рис. Коррозионное поражение деталей роликового подшипника

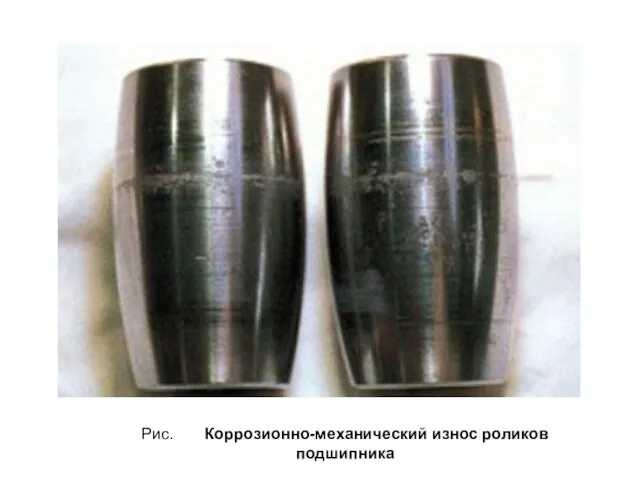

- 14. Рис. Коррозионно-механический износ роликов подшипника

- 15. Рис. Коррозия элементов крепежа

- 16. Рис. Коррозия заклепочное соединения

- 17. Рис. Коррозия на узлах системы тормозов колес основной опоры шасси

- 18. Коррозия Коррозией называют процесс разрушения металлов вследствие химического или электрохимического взаимодействия их с внешней средой.

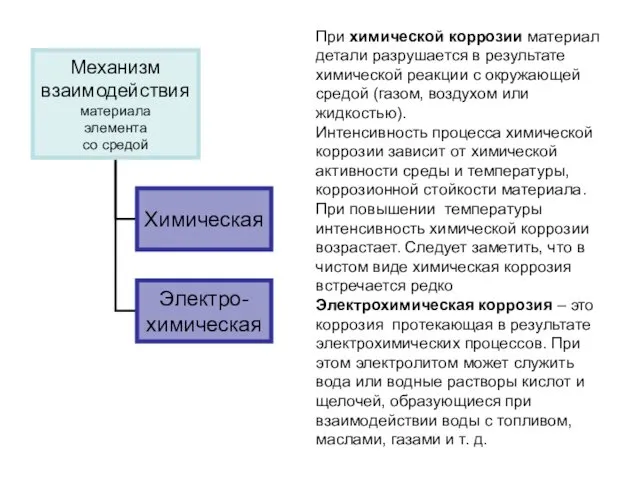

- 19. При химической коррозии материал детали разрушается в результате химической реакции с окружающей средой (газом, воздухом или

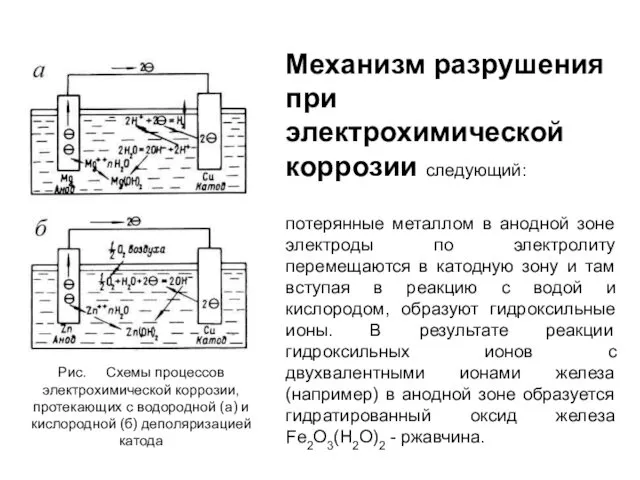

- 20. Механизм разрушения при электрохимической коррозии следующий: потерянные металлом в анодной зоне электроды по электролиту перемещаются в

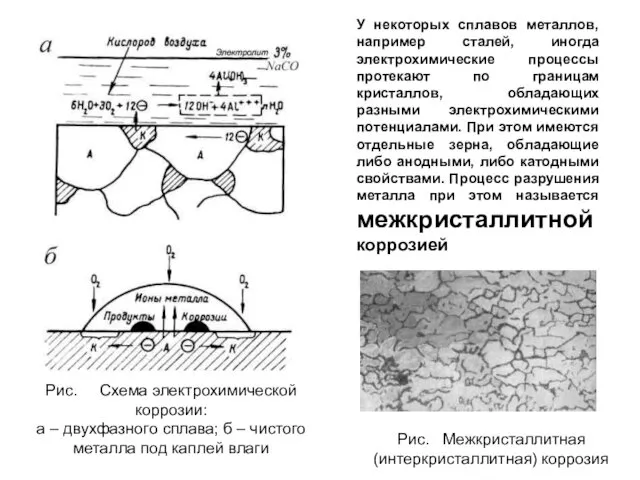

- 21. У некоторых сплавов металлов, например сталей, иногда электрохимические процессы протекают по границам кристаллов, обладающих разными электрохимическими

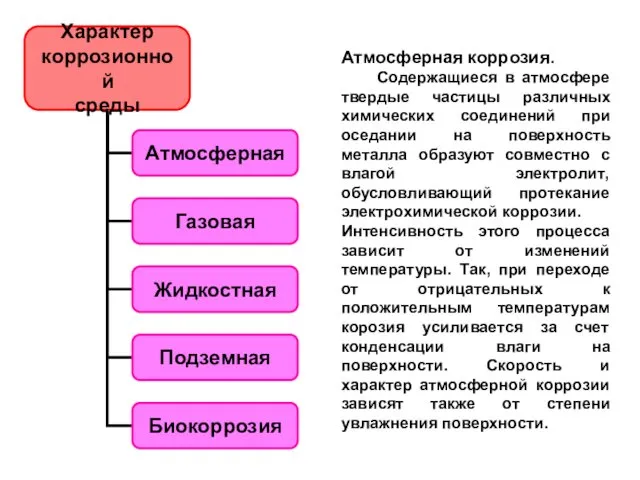

- 22. Атмосферная коррозия. Содержащиеся в атмосфере твердые частицы различных химических соединений при оседании на поверхность металла образуют

- 23. Газовая коррозия Газовая коррозия происходит, как правило, в результате воздействия агрессивных газов высокой температуры. Процесс сопровождается

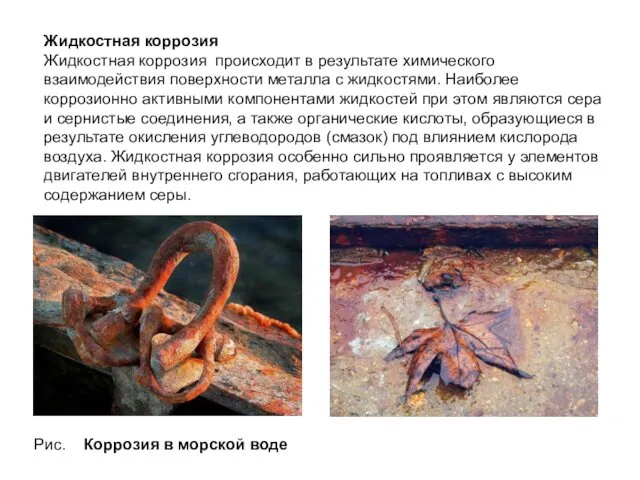

- 24. Жидкостная коррозия Жидкостная коррозия происходит в результате химического взаимодействия поверхности металла с жидкостями. Наиболее коррозионно активными

- 25. Подземная коррозия Под подземной коррозией понимается электрохимический процесс разрушения металлических и бетонных конструкций, находящихся в грунте,

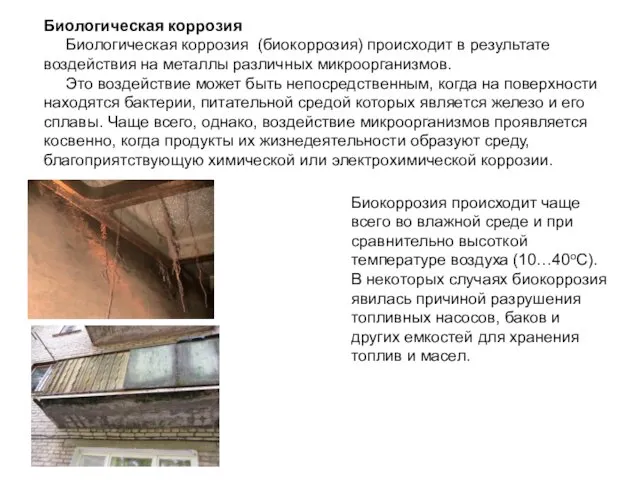

- 26. Биологическая коррозия Биологическая коррозия (биокоррозия) происходит в результате воздействия на металлы различных микроорганизмов. Это воздействие может

- 27. Рис. Пример коррозии в результате воздействия на металлы различных микроорганизмов

- 28. Рис. Примеры коррозии в результате воздействия на металлы различных микроорганизмов

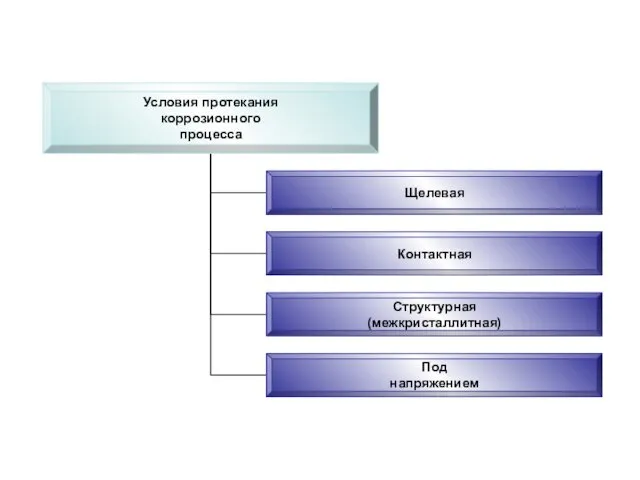

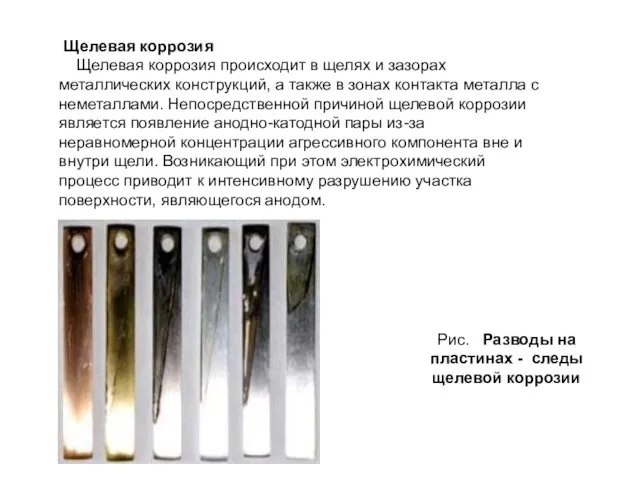

- 30. Щелевая коррозия Щелевая коррозия происходит в щелях и зазорах металлических конструкций, а также в зонах контакта

- 31. Рис. Примеры глубокой или щелевой коррозии

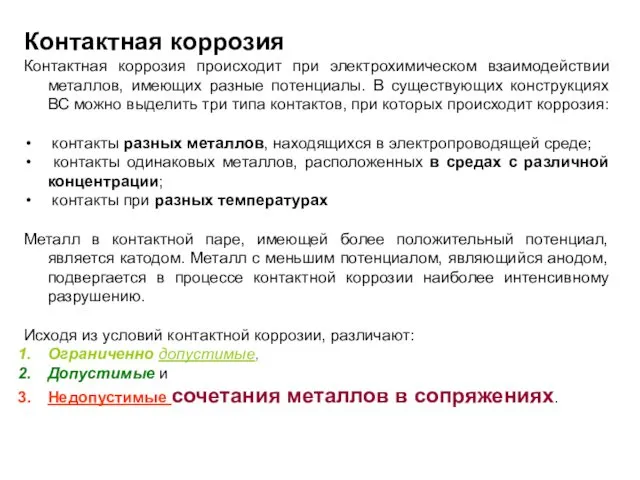

- 32. Контактная коррозия Контактная коррозия происходит при электрохимическом взаимодействии металлов, имеющих разные потенциалы. В существующих конструкциях ВС

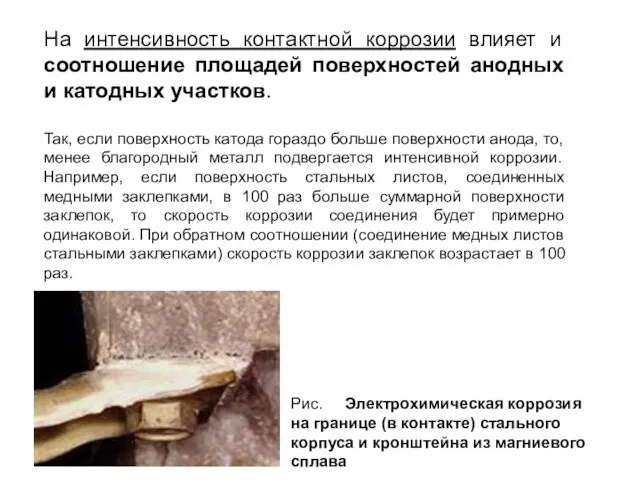

- 33. На интенсивность контактной коррозии влияет и соотношение площадей поверхностей анодных и катодных участков. Так, если поверхность

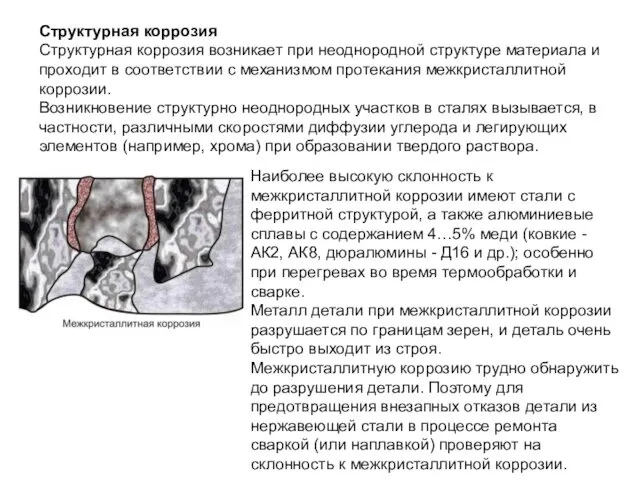

- 34. Структурная коррозия Структурная коррозия возникает при неоднородной структуре материала и проходит в соответствии с механизмом протекания

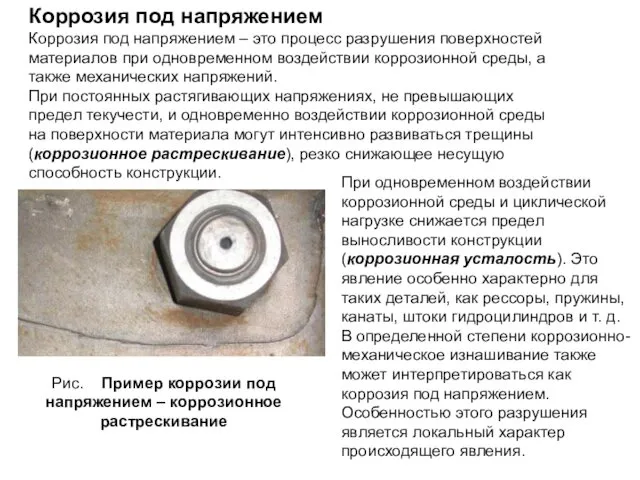

- 35. Коррозия под напряжением Коррозия под напряжением – это процесс разрушения поверхностей материалов при одновременном воздействии коррозионной

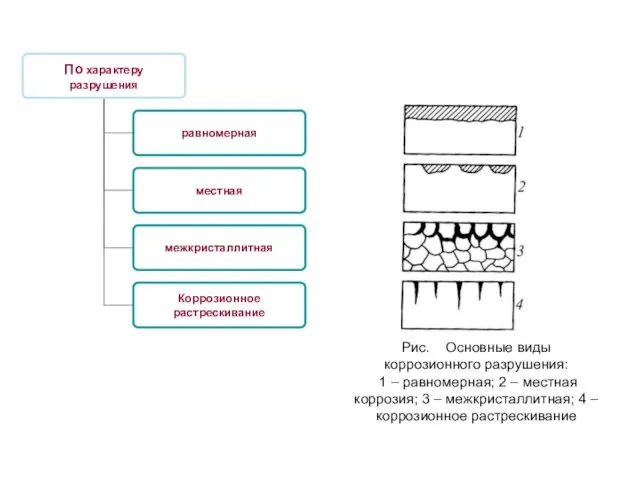

- 36. Рис. Основные виды коррозионного разрушения: 1 – равномерная; 2 – местная коррозия; 3 – межкристаллитная; 4

- 37. Равномерная коррозия Равномерная коррозия характеризуется развитием процесса по всей поверхности металла с одинаковой скоростью, в результате

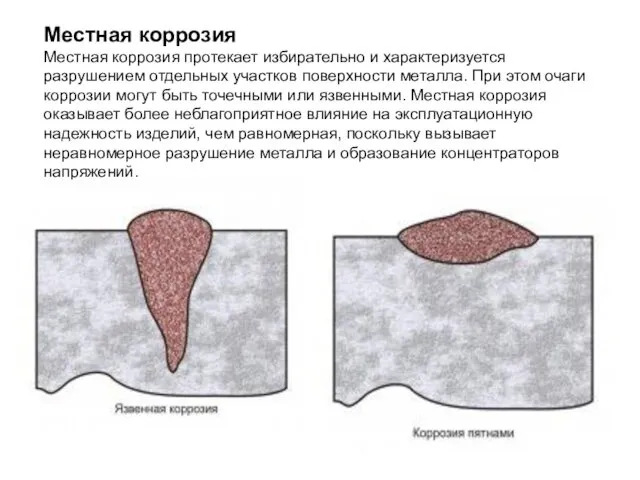

- 38. Местная коррозия Местная коррозия протекает избирательно и характеризуется разрушением отдельных участков поверхности металла. При этом очаги

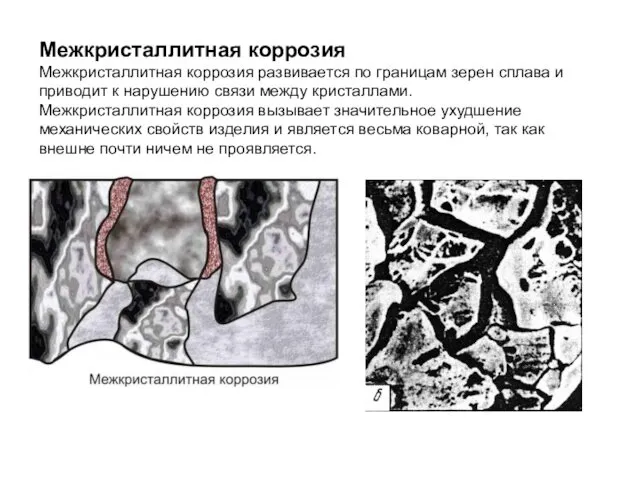

- 39. Межкристаллитная коррозия Межкристаллитная коррозия развивается по границам зерен сплава и приводит к нарушению связи между кристаллами.

- 40. Межкристаллитная коррозия может быть обнаружена: по утрате изделием металлического звука, по снижению электропроводности, а также по

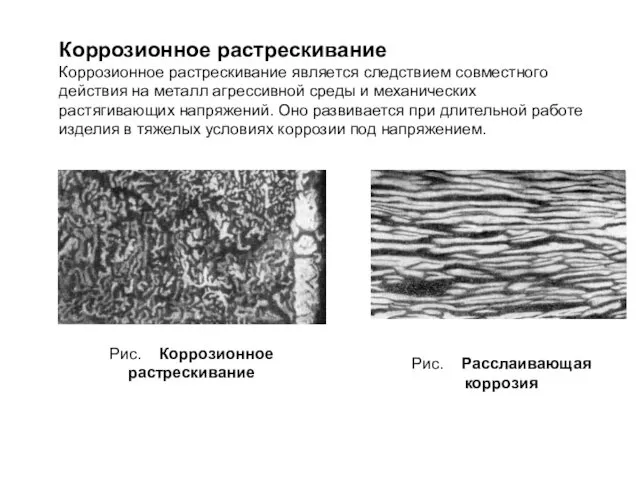

- 41. Коррозионное растрескивание Коррозионное растрескивание является следствием совместного действия на металл агрессивной среды и механических растягивающих напряжений.

- 42. Рис. Коррозионное растрескивание

- 43. Рис. Расслаивающаяся коррозия стенки верхнего пояса второго лонжерона центроплана шп. № 34 слева (Ту-134А бортовой номер

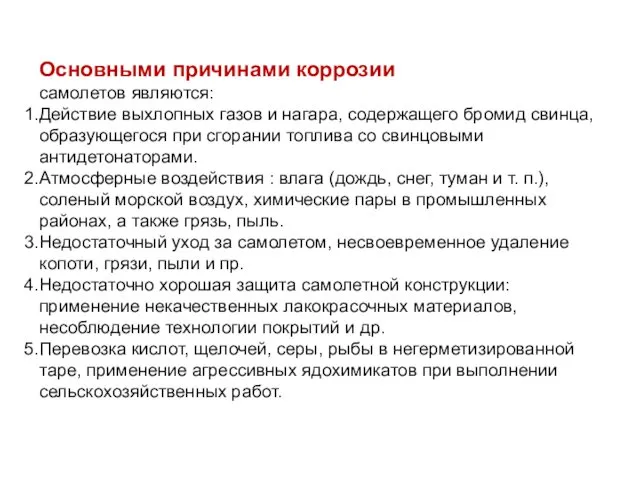

- 44. Основными причинами коррозии самолетов являются: Действие выхлопных газов и нагара, содержащего бромид свинца, образующегося при сгорании

- 45. КАРТА КОРРОЗИОННО-ОПАСНЫХ ЗОН САМОЛЕТА Ту-154 Внутренняя поверхность обшивки и элементы каркаса вокруг аварийных выходов и входных

- 46. КАРТА КОРРОЗИОННО-ОПАСНЫХ ЗОН САМОЛЕТА Як-40 А – аккумуляторные отсеки; Б – верхние и нижние полки лонжерона

- 47. Коррозия различных металлических сплавов внешне проявляется обычно в виде наростов продуктов коррозии: - белого цвета алюминиевых

- 48. -продукты коррозии железа и стали коричневого цвета

- 49. Продукты коррозии медных сплавов черного или изумрудно-зеленого цвета :

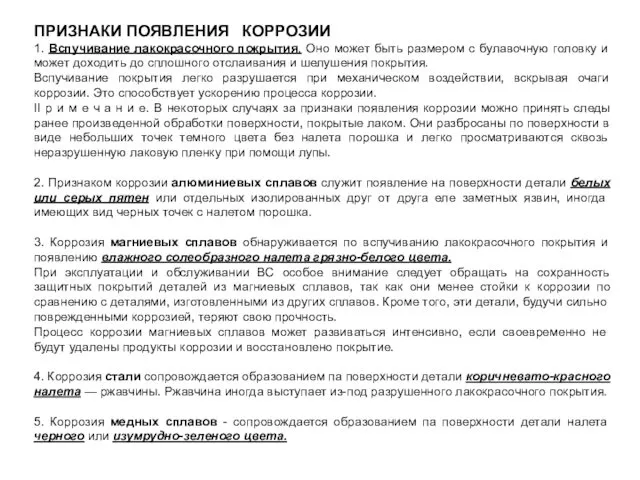

- 50. ПРИЗНАКИ ПОЯВЛЕНИЯ КОРРОЗИИ 1. Вспучивание лакокрасочного покрытия. Оно может быть размером с булавочную головку и может

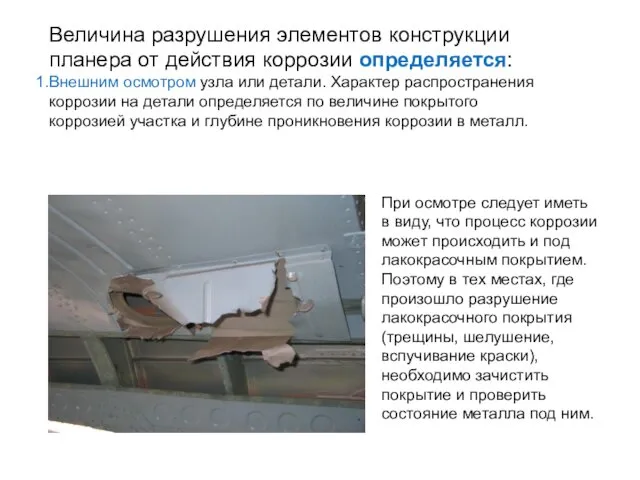

- 51. Величина разрушения элементов конструкции планера от действия коррозии определяется: Внешним осмотром узла или детали. Характер распространения

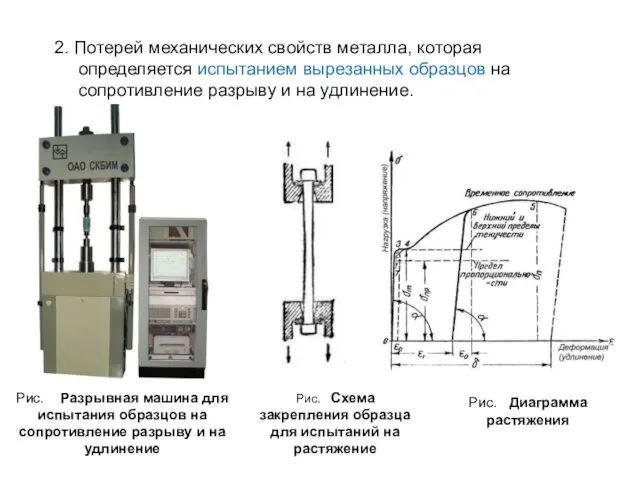

- 52. 2. Потерей механических свойств металла, которая определяется испытанием вырезанных образцов на сопротивление разрыву и на удлинение.

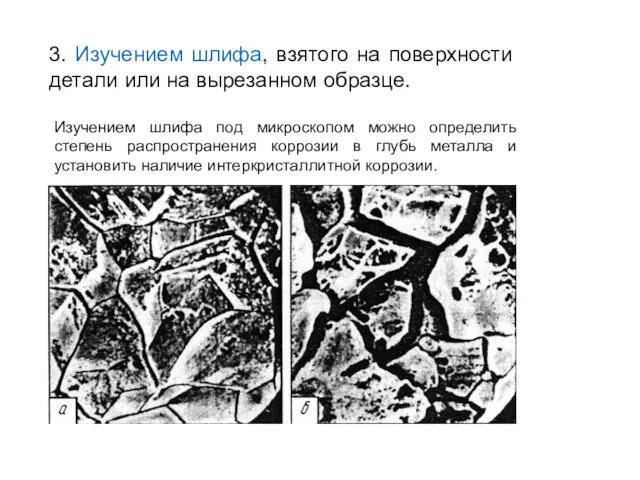

- 53. 3. Изучением шлифа, взятого на поверхности детали или на вырезанном образце. Изучением шлифа под микроскопом можно

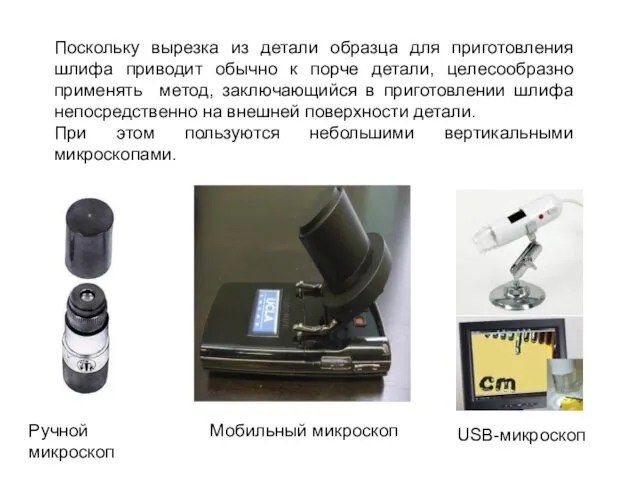

- 54. Поскольку вырезка из детали образца для приготовления шлифа приводит обычно к порче детали, целесообразно применять метод,

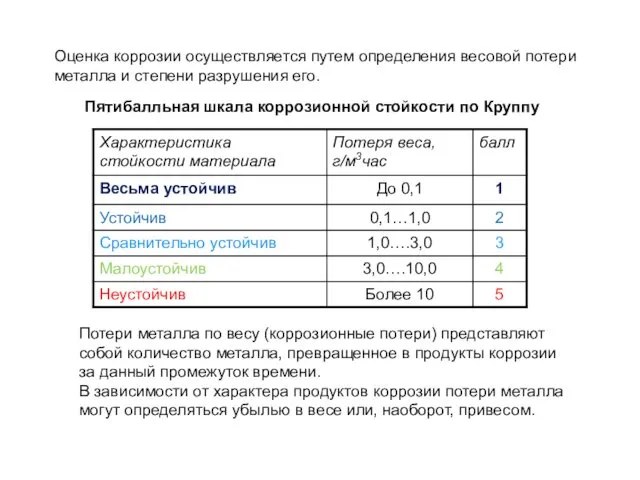

- 55. Оценка коррозии осуществляется путем определения весовой потери металла и степени разрушения его. Пятибалльная шкала коррозионной стойкости

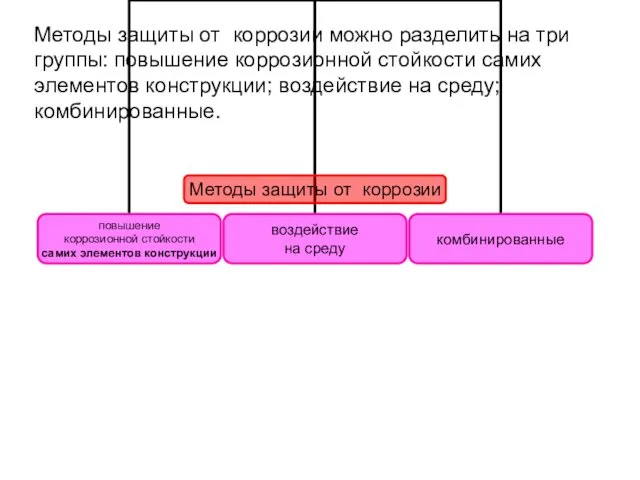

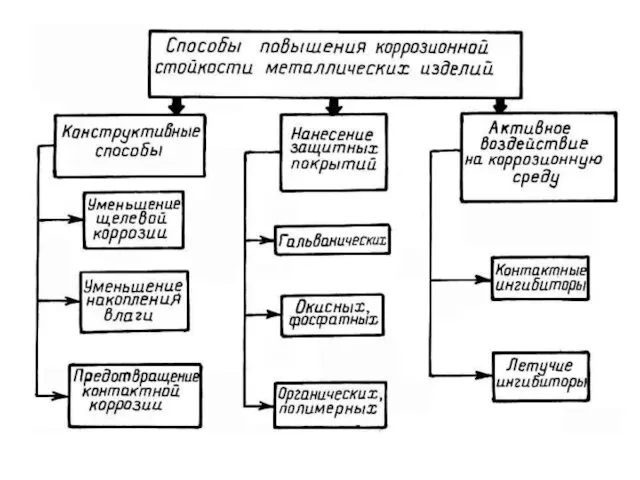

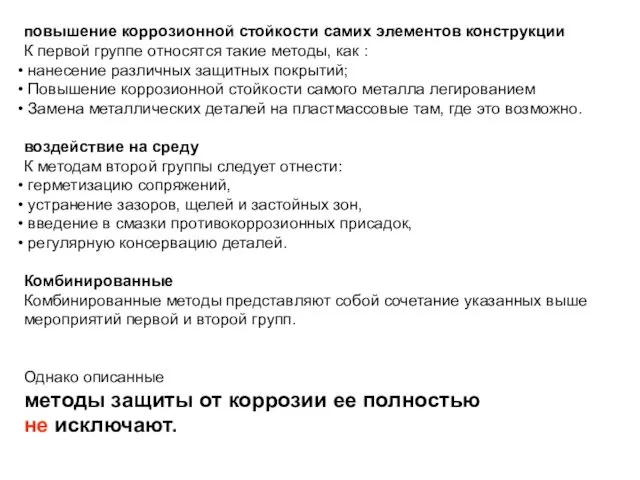

- 56. Методы защиты от коррозии можно разделить на три группы: повышение коррозионной стойкости самих элементов конструкции; воздействие

- 58. повышение коррозионной стойкости самих элементов конструкции К первой группе относятся такие методы, как : нанесение различных

- 59. Рис. Коррозионная стойкость сварных соединений сплава Д16-АТ Без покрытий С грунтовкой ФЛ-086 С пастой ПСП-2АК При

- 60. Газовая эрозия и эрозионная стойкость материалов Эрозия представляет собой процесс механического поверхностного разрушения материала под воздействием

- 61. Эрозия происходит при обтекании изделий потоком твердых, жидких или газообразных частиц или при электрических разрядах. При

- 62. Рис. Участок разрушенной поверхности гребного винта Рис. Всасывающий патрубок насоса, выполненный из чугуна, со следами кавитационной

- 63. СТАРЕНИЕ МАТЕРИАЛОВ СТАРЕНИЕ МАТЕРИАЛОВ — медленное самопроизвольное необратимое изменение свойств материалов; изменение физико-химических и механических свойств

- 64. Старение материалов обусловлено в основном: рекристаллизацией материалов, диффузией, хемосорбцией, химическими реакциями, коррозионными процессами и увлажнением, вызывающих

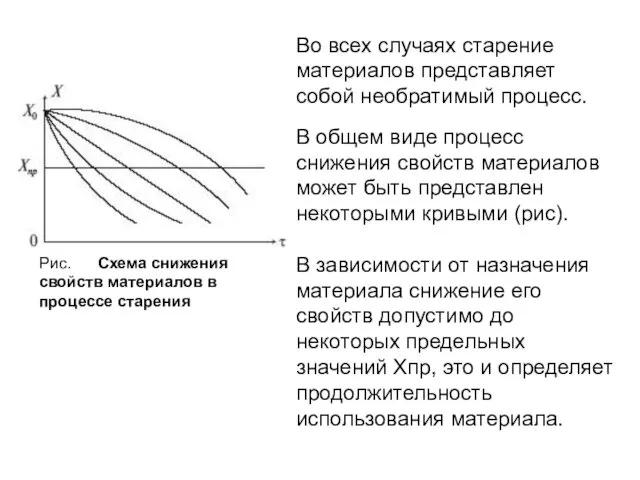

- 65. Во всех случаях старение материалов представляет собой необратимый процесс. В общем виде процесс снижения свойств материалов

- 66. Полимерные материалы намного чувствительнее металлических к различным воздействиям, вызывающим старение. Этим, пожалуй, объясняется некоторая замедленность в

- 67. Сильно подвержены старению резины, пластмассы и дерево. У этих материалов под воздействием кислорода воздуха, влаги, прямых

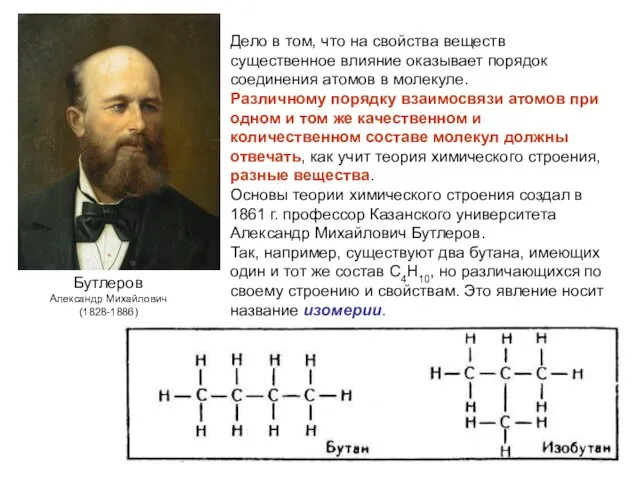

- 68. Дело в том, что на свойства веществ существенное влияние оказывает порядок соединения атомов в молекуле. Различному

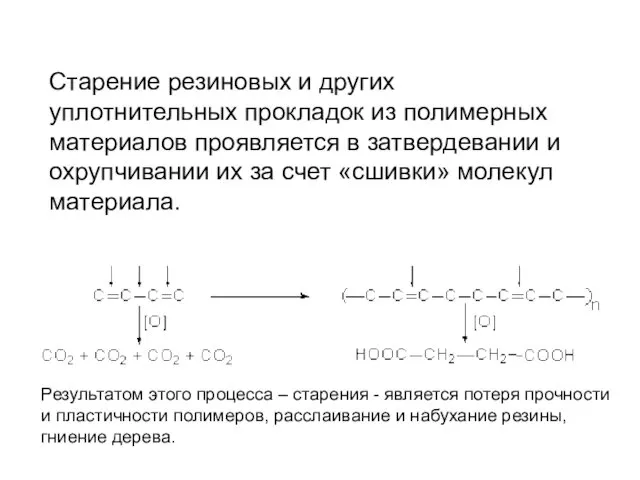

- 69. Старение резиновых и других уплотнительных прокладок из полимерных материалов проявляется в затвердевании и охрупчивании их за

- 70. Рис. Изменения состояния (старение) стирательной резинки - ластика

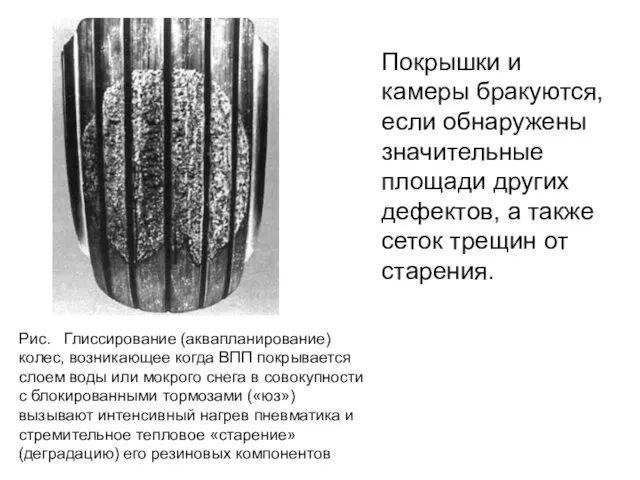

- 71. Рис. Изменения состояния пневматика под влиянием старения и нагрузок

- 72. Покрышки и камеры бракуются, если обнаружены значительные площади других дефектов, а также сеток трещин от старения.

- 73. Рис. Изменения состояния деревянных изделий под влиянием старения

- 74. Рис. Изменения состояния уплотнительных прокладок под влиянием старения

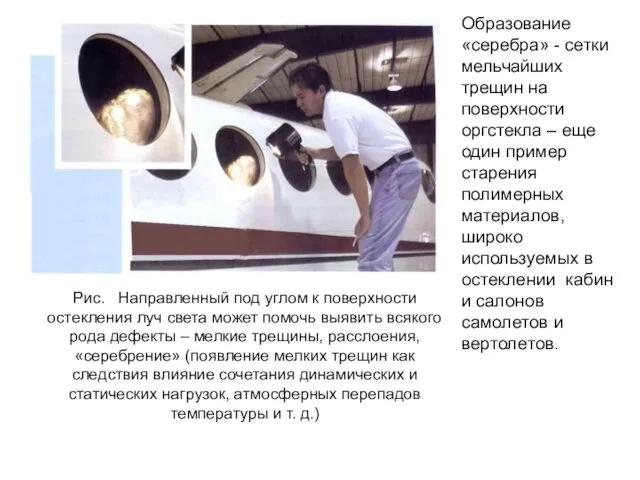

- 75. Образование «серебра» - сетки мельчайших трещин на поверхности оргстекла – еще один пример старения полимерных материалов,

- 76. Рис. Образование «серебра» - сетки мельчайших трещин на поверхности оргстекла

- 77. Поскольку эффективных способов оценивания действительного технического состояния неметаллических материалов пока не существует, в процессе ремонта большинство

- 78. Следует иметь ввиду, что материал деталей, хранящихся в ЗИП, также стареет. Поэтому на оборудование летательных аппаратов

- 79. Для защиты от старения в процессе хранения резиновые детали пересыпаются тальком, войлочные и кожаные – дустом.

- 81. Скачать презентацию

Функции государства. (Тема 4)

Функции государства. (Тема 4) Валидация методики анализа фармацевтической субстанции Азаметония бромид по показателю Посторонние примеси

Валидация методики анализа фармацевтической субстанции Азаметония бромид по показателю Посторонние примеси Презентация защита прав и достоинства ребенка

Презентация защита прав и достоинства ребенка Наружные стены

Наружные стены Новикова Ирина Геннадьевна. Рассказ о себе

Новикова Ирина Геннадьевна. Рассказ о себе История Сабашевской начальной школы

История Сабашевской начальной школы Природные зоны Южной Америки

Природные зоны Южной Америки Презентация.Для молодых мам.

Презентация.Для молодых мам. Органы цветковых растений. Корень

Органы цветковых растений. Корень Блог как форма личного и корпоративного Интернет - представительства

Блог как форма личного и корпоративного Интернет - представительства Моря Индийского океана

Моря Индийского океана Подключение тактовой кнопки

Подключение тактовой кнопки Технологические процессы механической обработки сырья и производства полуфабрикатов

Технологические процессы механической обработки сырья и производства полуфабрикатов Глобальные проблемы человечества

Глобальные проблемы человечества Европейский Север

Европейский Север Психолого – педагогические проблемы у дошкольников. Агрессия

Психолого – педагогические проблемы у дошкольников. Агрессия Учет основных средствах и капитальных вложений с 2022 года

Учет основных средствах и капитальных вложений с 2022 года Экономическая социология. Методология, методика и техника социологических исследований

Экономическая социология. Методология, методика и техника социологических исследований Дымковская игрушка

Дымковская игрушка Оценка сортов пшеницы на устойчивость к болезням и вредителям

Оценка сортов пшеницы на устойчивость к болезням и вредителям Самоанализ педагогической деятельности: Развитие творческих способностей детей через театрализованную деятельность

Самоанализ педагогической деятельности: Развитие творческих способностей детей через театрализованную деятельность Введение в профессию по направлению подготовки бакалавров

Введение в профессию по направлению подготовки бакалавров Детям знать положено.

Детям знать положено. Химические ожоги иинородные тела

Химические ожоги иинородные тела Иммунитет, виды и формы. Структура иммунной системы. Факторы неспецифической защиты. (Лекция 10)

Иммунитет, виды и формы. Структура иммунной системы. Факторы неспецифической защиты. (Лекция 10) Іргетастың анықтамасы

Іргетастың анықтамасы Виды деформации, растяжение и сжатие

Виды деформации, растяжение и сжатие Сварка. Сварочное оборудование и инструмент. (Лекция 10)

Сварка. Сварочное оборудование и инструмент. (Лекция 10)