Содержание

- 2. Вопросы: 1. Сущность процесса уплотнения кормов. Классификация способов уплотнения. 2. Технология и механизация гранулирования и брикетирования

- 3. Вопрос 1. Сущность процесса уплотнения кормов. Классификация способов уплотнения. Уплотнение – это процесс сближения частиц зернистых

- 4. Способы уплотнения: сжатием, скручиванием, окатыванием, виброутряской, экструзией. Процесс уплотнения сжатием в закрытой камере принято называть прессованием.

- 5. Наиболее широко распространено прессование кормов сухим способом. Процесс дозирования и смешивания отдельного вида корма или кормовой

- 6. Для кондиционирования применяются горизонтальные лопастные смесители с системами ввода воды, пара и мелассы или других связующих

- 7. Вопрос 2. Технология и механизация гранулирования и брикетирования кормов. Классификация, устройство и рабочий процесс прессов-грануляторов и

- 8. В процессе прессования корм может нагреваться за счет трения о поверхность прессовальных каналов матрицы до температуры

- 9. Типы рабочих органов для уплотнения кормовых материалов: а – штемпельный с закрытой камерой; б – штемпельный

- 10. Недостатки прессов с закрытой камерой: – требуется одинаковая подача материала для каждого хода штемпеля, что сложно

- 11. Кольцевые прессы имеют кольцевые матрицы с размещенными по периметру прессовальными каналами, через которые продавливается корм. Преимуществом

- 12. Схема технологического процесса работы оборудования типа ОГМ

- 13. Схема технологического процесса оборудования ОПК-2

- 14. Компания «Полымя» Модельный ряд 420 550 750 Производительность, т/ч 3,0-7,0 6,0-15,0 8,0-23,0 Установленная мощность электродвигателя пресса,

- 15. Прессы-грануляторы фирмы KAHL

- 17. Машины линии гранулирования оснащены датчиками, которые непрерывно передают сигналы на компьютер. Сигналы преобразуются в доступную оператору

- 18. Вопрос 3. Машины и оборудование для приготовления корнеклубнеплодов. Их устройство и рабочий процесс. Корнеклубнеплоды скармливают животным

- 19. Корнеплоды рекомендуется скармливать в измельченном виде. Толщина резки ККП: для КРС – 10 - 15 мм,

- 20. При приготовлении комбинированного силоса для свиней и птицы корнеплоды и картофель силосуют в смеси с измельченными

- 21. Корнеклубнемойки по конструкции рабочих органов делятся на лопастные, барабанные, дисковые и шнековые. Корнерезки и измельчители корнеплодов

- 22. Рабочие органы измельчителей а – ножевые; б – штифтовые; в – молотковые

- 23. Схемы корнеклубнемоек и корнерезок I – корнеклубнемойки: а – лопастная; б – барабанная; в – дисковая;

- 24. Для измельчения корнеклубнеплодов применяются: пастоизготовители ИКВ-Ф-5 «Волгарь-5»; корнетерки и корнерезки ИКП, КПИ-4, КР-4; мойки-измельчители ИКМ-5, ИКМ-Ф-10,

- 25. Корнерезки ИКП (КПИ-4) (Волковысский завод литейного оборудования), КР-4 (Дзержинская РАПТ) предназначены для измельчения предварительно вымытых корнеклубнеплодов

- 26. Корнерезка ИКП (Волковысский машиностроительный завод) Корнерезку ИКП можно использовать на малых фермах и в фермерских хозяйствах.

- 27. Измельчитель-камнеуловитель универсальный ИКУ-Ф-10

- 28. Технологическая схема мойки-измельчителя корнеклубнеплодов МКЛ – 10

- 29. ПРОМЫШЛЕННО ИНВЕСТИЦИОННАЯ ГРУППА, г. Минск

- 30. Моечная машина V-BF.510 барабанного типа (Каховский экспериментальный механический завод, Украина) Производительность, т/ч … 15 Установленная мощность,

- 31. ОАО «Калинковичский ремонтно-механический завод»

- 33. Скачать презентацию

Синтез цифровых автоматов

Синтез цифровых автоматов Present Simple

Present Simple Воздушные шары

Воздушные шары Воспитание культуры речи с использование игровых технологий

Воспитание культуры речи с использование игровых технологий Производственная структура организации (предприятия)

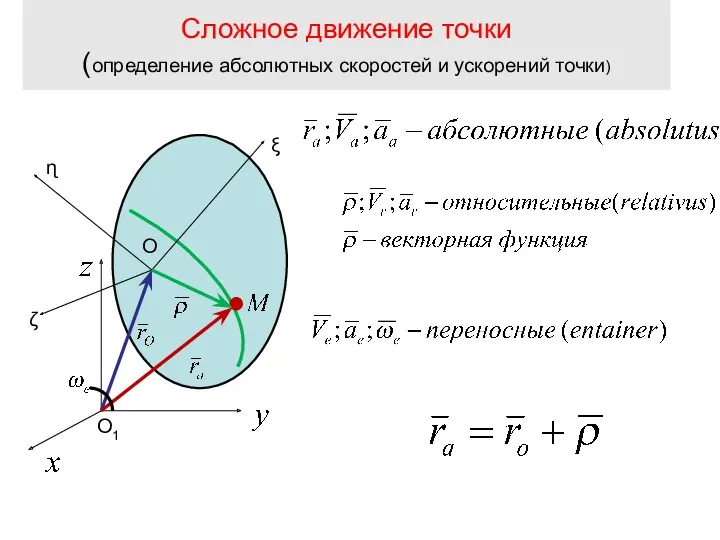

Производственная структура организации (предприятия) Сложное движение точки

Сложное движение точки Правила гигиены.

Правила гигиены. Виды треугольников

Виды треугольников Источник электрического тока. Фотоэлемент

Источник электрического тока. Фотоэлемент Памятка по предоставлению единовременной денежной выплаты взамен предоставления земельного участка в собственность бесплатно

Памятка по предоставлению единовременной денежной выплаты взамен предоставления земельного участка в собственность бесплатно Қызанақ аурулары және олардың қоздырғыштары

Қызанақ аурулары және олардың қоздырғыштары Научное исследование, учебное исследование, проектная деятельность

Научное исследование, учебное исследование, проектная деятельность Технические решения и проектирование подсистем автоматического управления в ЭСБ различного функционального назначения (Часть 11)

Технические решения и проектирование подсистем автоматического управления в ЭСБ различного функционального назначения (Часть 11) К. Паустовский Теплый хлеб

К. Паустовский Теплый хлеб Строительство зданий и сооружений

Строительство зданий и сооружений 20231013_russkaya_duhovnaya_muzyka

20231013_russkaya_duhovnaya_muzyka день семьи

день семьи зональность географической оболочки

зональность географической оболочки Вакцинация как средство профилактики инфекционных болезней

Вакцинация как средство профилактики инфекционных болезней Ориентирование

Ориентирование Проектно-исследовательская работа Собака- друг человека!

Проектно-исследовательская работа Собака- друг человека! МЕТОДИЧЕСКАЯ РАЗРАБОТКА ОБОБЩАЮЩЕГО УРОКА ПО ХИМИИ ПО ТЕМЕ УГЛЕВОДОРОДЫ 10 КЛАСС(базовый уровень).

МЕТОДИЧЕСКАЯ РАЗРАБОТКА ОБОБЩАЮЩЕГО УРОКА ПО ХИМИИ ПО ТЕМЕ УГЛЕВОДОРОДЫ 10 КЛАСС(базовый уровень). Предоперационное обследование пациентов с заболеваниями сердечно-сосудистой системы

Предоперационное обследование пациентов с заболеваниями сердечно-сосудистой системы Мы выбираем здоровье!

Мы выбираем здоровье! Интернет (Всемирная сеть, Глобальная сеть, Сеть)

Интернет (Всемирная сеть, Глобальная сеть, Сеть) Світові релігії. Християнство

Світові релігії. Християнство Исполнительная власть в Российской Федерации

Исполнительная власть в Российской Федерации Эпилепсия

Эпилепсия