Содержание

- 2. Введение Первые работы по цифровому (компьютерному) моделированию появились в начале 1960-х. Из-за ограниченного поступа к компьютерам,

- 3. Введение Несмотря на имеющиеся трудности в точном моделировании нелинейных и многосвязных задач, моделирование эффективно используется для

- 4. Специфика моделирования процессов индукционного нагрева Область применения индукционного нагрева сравнительно мала по сравнению с другими секторами

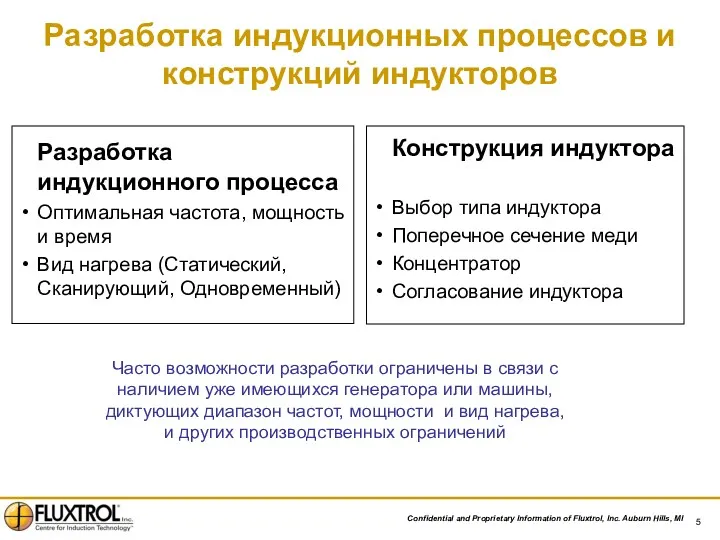

- 5. Разработка индукционных процессов и конструкций индукторов Разработка индукционного процесса Оптимальная частота, мощность и время Вид нагрева

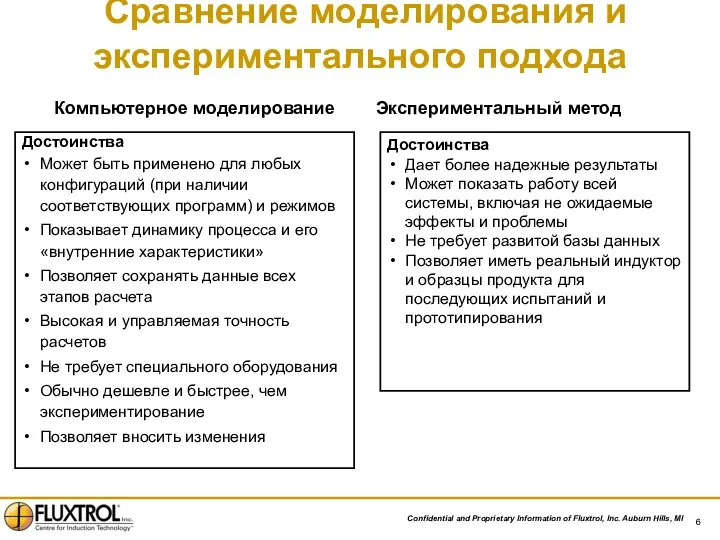

- 6. Компьютерное моделирование Экспериментальный метод Достоинства Может быть применено для любых конфигураций (при наличии соответствующих программ) и

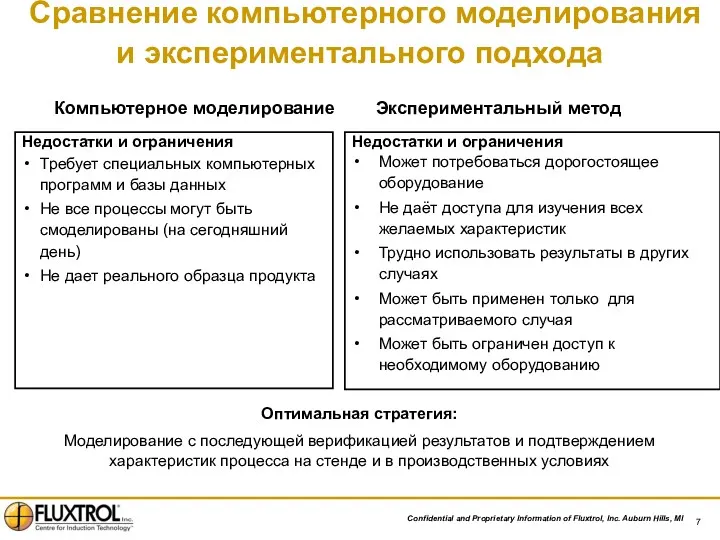

- 7. Компьютерное моделирование Экспериментальный метод Недостатки и ограничения Требует специальных компьютерных программ и базы данных Не все

- 8. Компьютерное моделирование процессов ИН и конструкций индукторов Разработка индукционного процесса (Мощность, Частота, Время) Разработка «теоретической» конструкции

- 9. Взаимосвязанные процессы в компьютерном моделировании индукционного нагрева

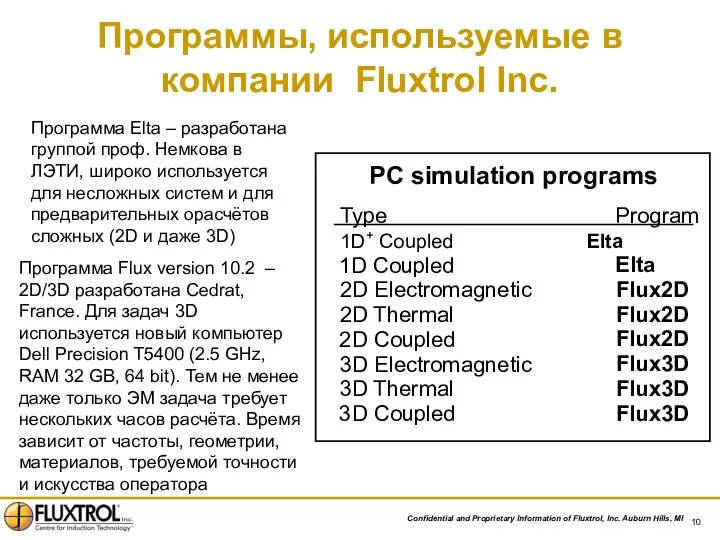

- 10. Программы, используемые в компании Fluxtrol Inc. Программа Elta – разработана группой проф. Немкова в ЛЭТИ, широко

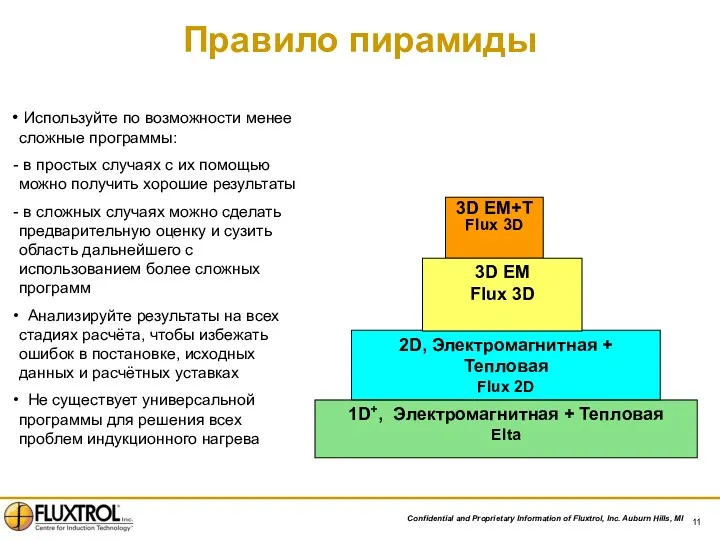

- 11. Правило пирамиды Используйте по возможности менее сложные программы: в простых случаях с их помощью можно получить

- 12. Характеристика программы ELTA Удобная в работе с быстрым решателем Электромагнитная + тепловая Основана на комбинации одномерных

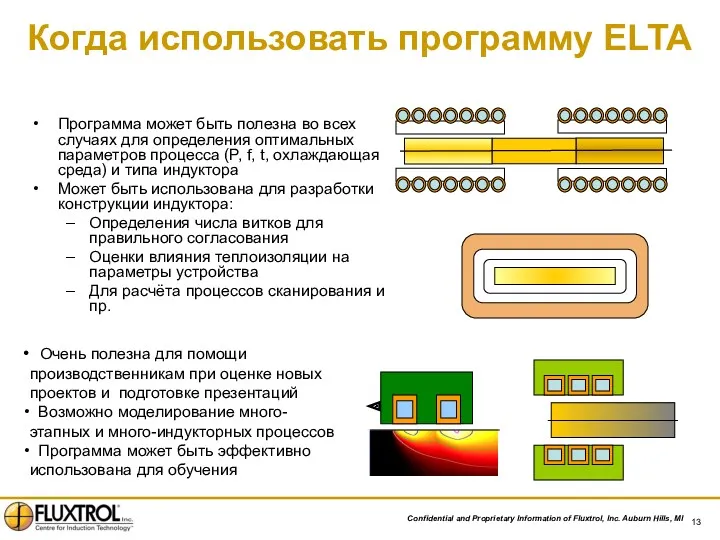

- 13. Когда использовать программу ELTA Программа может быть полезна во всех случаях для определения оптимальных параметров процесса

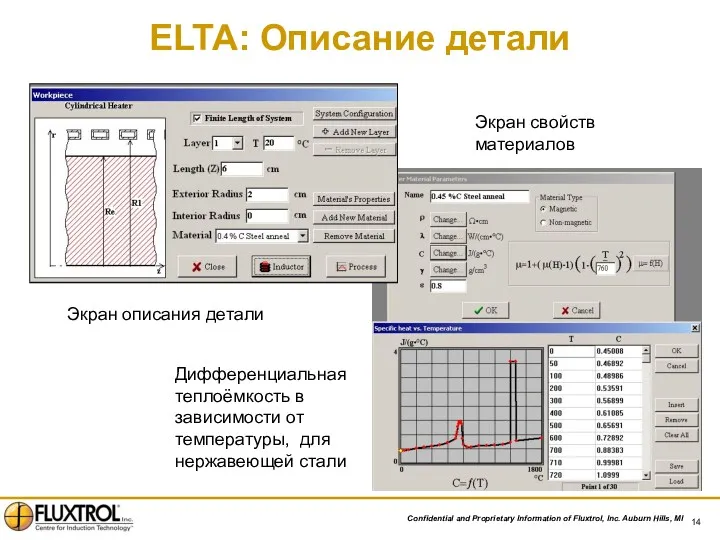

- 14. ELTA: Описание детали Экран свойств материалов Дифференциальная теплоёмкость в зависимости от температуры, для нержавеющей стали Экран

- 15. ELTA: Индуктор и контур Экран описания колебательной цепи Экран описания индуктора

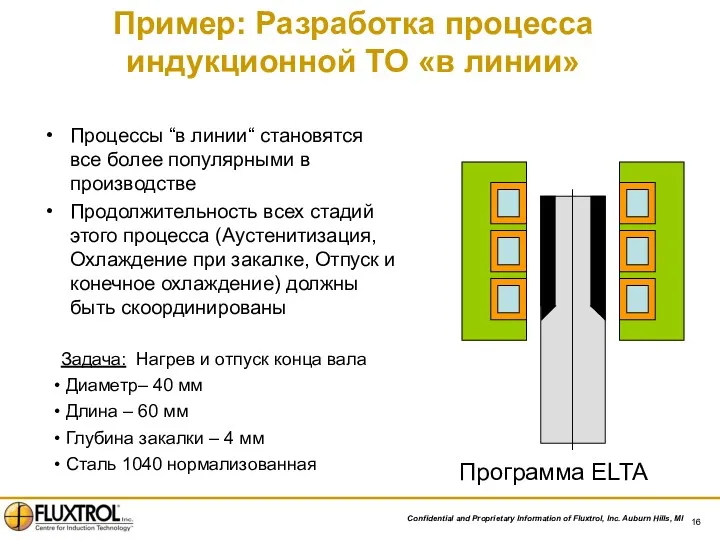

- 16. Пример: Разработка процесса индукционной ТО «в линии» Процессы “в линии“ становятся все более популярными в производстве

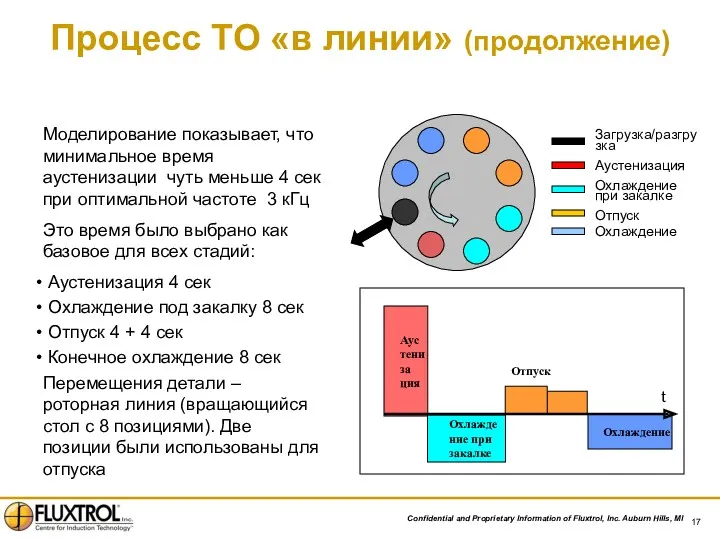

- 17. Процесс ТО «в линии» (продолжение) Загрузка/разгру зка Аустенизация Охлаждение при закалке Отпуск Охлаждение Моделирование показывает, что

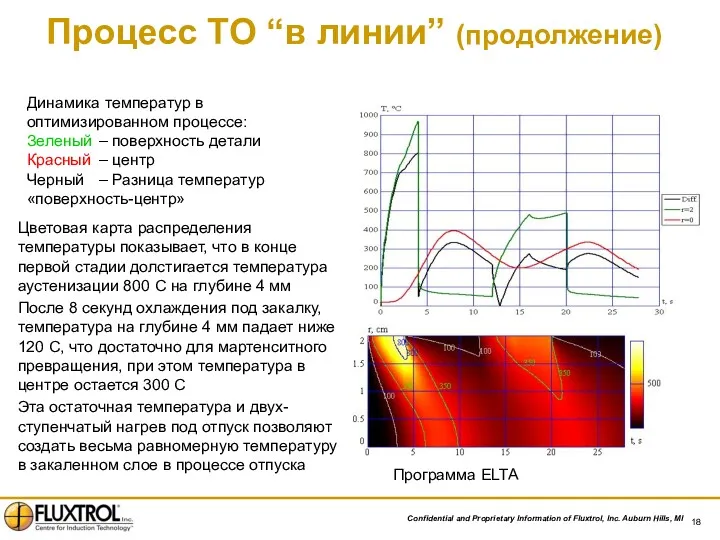

- 18. Процесс ТО “в линии” (продолжение) Цветовая карта распределения температуры показывает, что в конце первой стадии долстигается

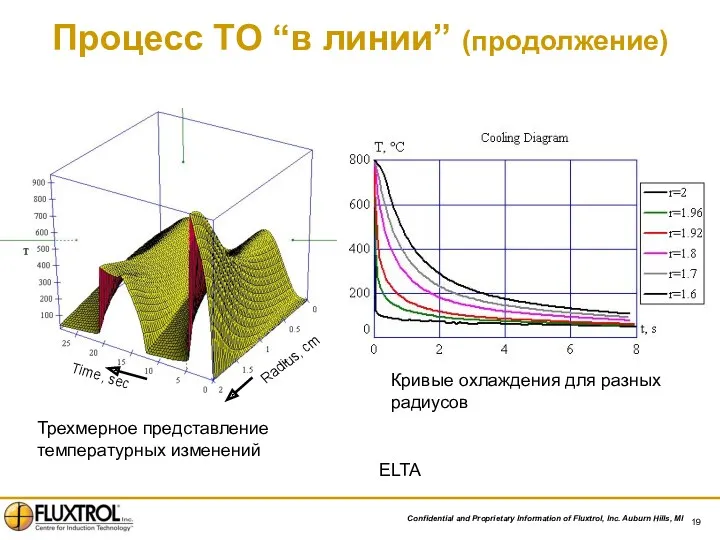

- 19. Процесс ТО “в линии” (продолжение) Трехмерное представление температурных изменений Кривые охлаждения для разных радиусов ELTA

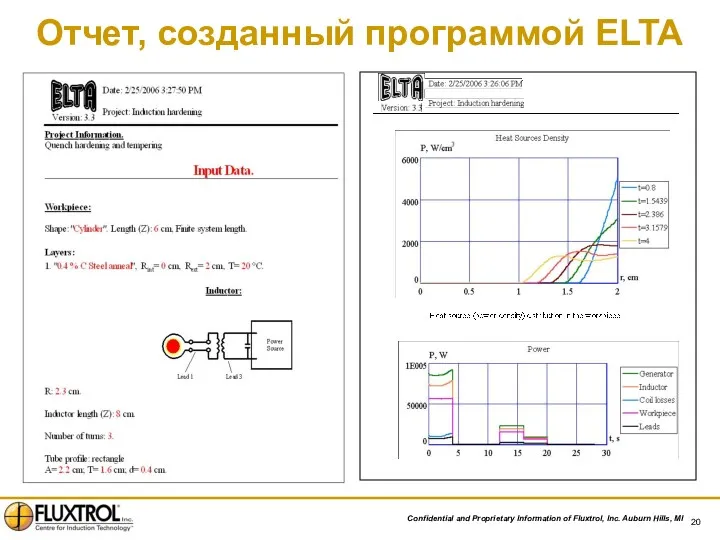

- 20. Отчет, созданный программой ELTA

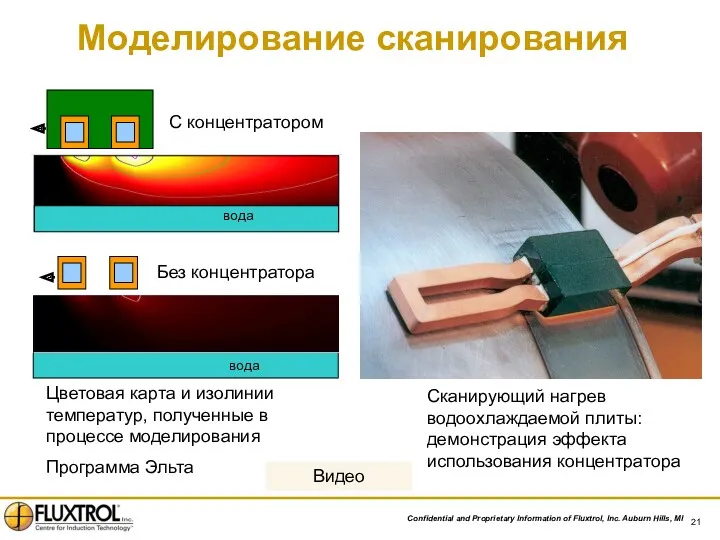

- 21. Моделирование сканирования Цветовая карта и изолинии температур, полученные в процессе моделирования Программа Эльта Сканирующий нагрев водоохлаждаемой

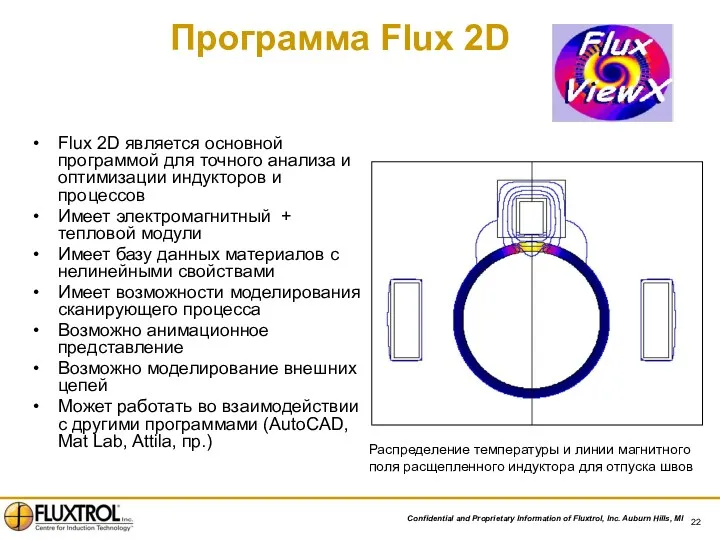

- 22. Программа Flux 2D Flux 2D является основной программой для точного анализа и оптимизации индукторов и процессов

- 23. Когда использовать двумерное моделирование Разработка процессов и индукторов Размеры детали/меняется контур нагрева Контур нагрева неоднороден по

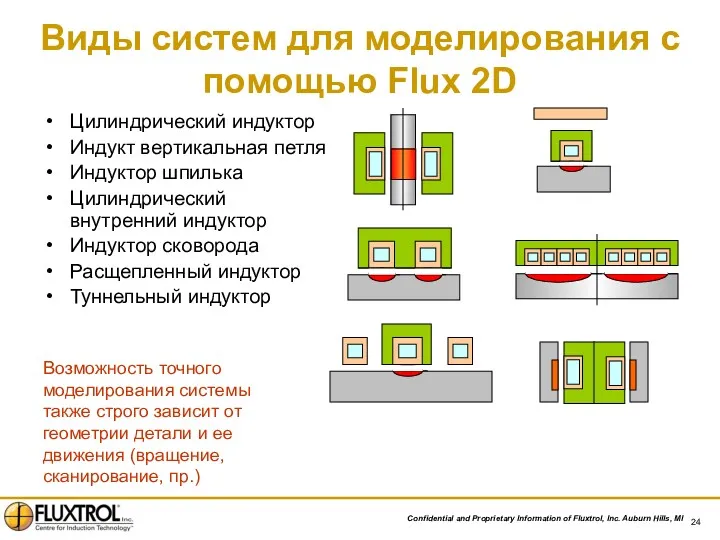

- 24. Виды систем для моделирования с помощью Flux 2D Цилиндрический индуктор Индукт вертикальная петля Индуктор шпилька Цилиндрический

- 25. Моделирование одновременной закалки зоны оси; программа Flux 2D Концентратор Fluxtrol Медь индуктора Отверстие для воды Фланец

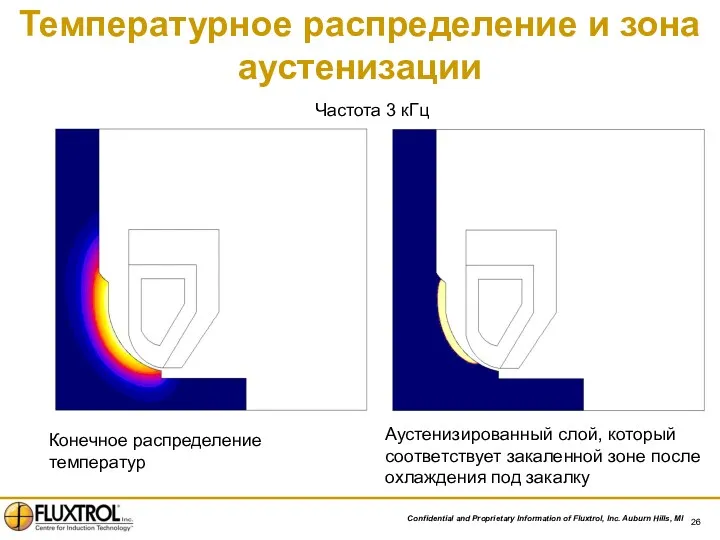

- 26. Температурное распределение и зона аустенизации Частота 3 кГц Конечное распределение температур Аустенизированный слой, который соответствует закаленной

- 27. Плавильная печь, разработанная с помощью моделирования Сухая (охлаждаемая газом) индукционная печь для плавки специальных материалов Индуктор

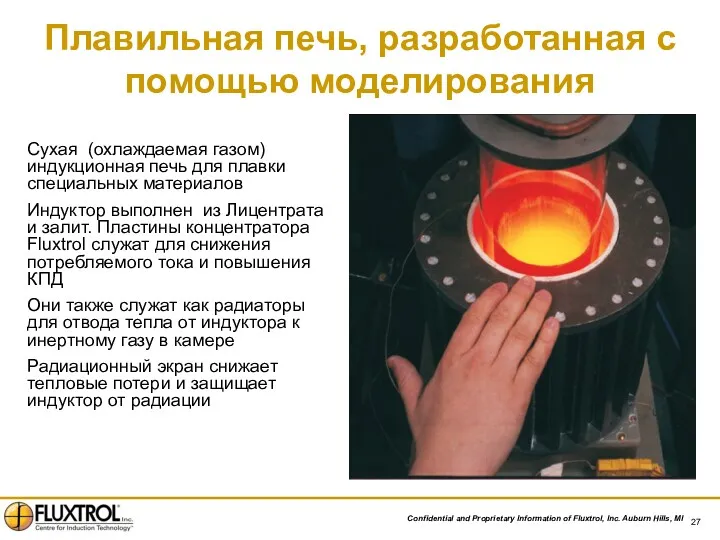

- 28. Моделирование с помощью программы Flux 3D Когда качественные результаты не могут быть получены при использовании программы

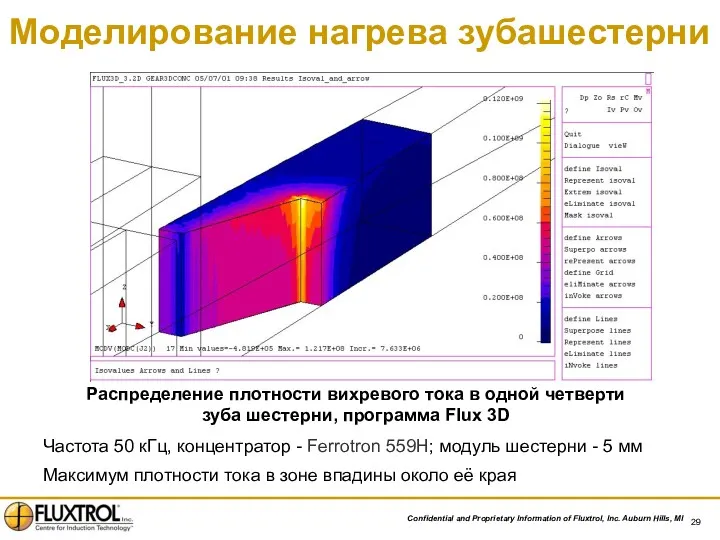

- 29. Моделирование нагрева зубашестерни Частота 50 кГц, концентратор - Ferrotron 559H; модуль шестерни - 5 мм Максимум

- 30. Оптимизация индуктора для припайки трубки к теплообменнику Начальная конструкция индуктора с диагональной перемычкой (слева) и новый

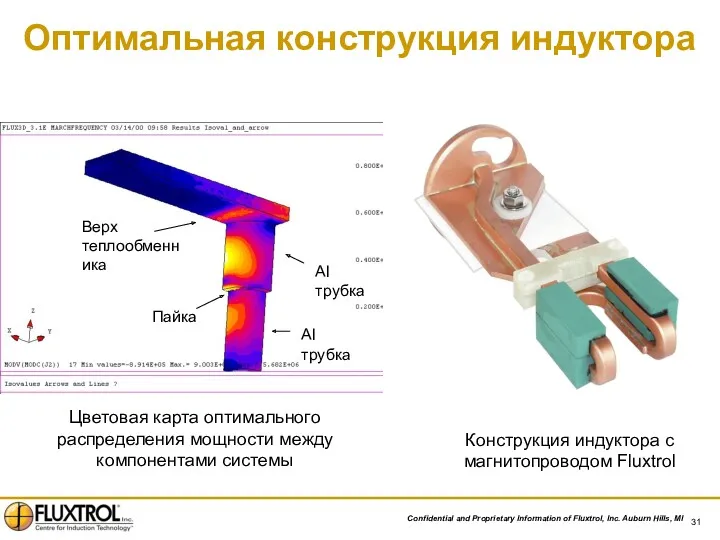

- 31. Оптимальная конструкция индуктора Цветовая карта оптимального распределения мощности между компонентами системы Конструкция индуктора с магнитопроводом Fluxtrol

- 32. 3D моделирование поперечного нагрева ленты Схема секции индуктора (внизу) и 3D модель с сеткой на поверхности

- 33. TFH нагрев ленты V Распределение удельной мощности в ленте для ¼ системы Динамика температуры по длине

- 34. Автоматическая оптимизация процесса поперечного нагрева «Автоматическая» оптимизация индукционных систем становится всё более популярной Первые примеры цифровой

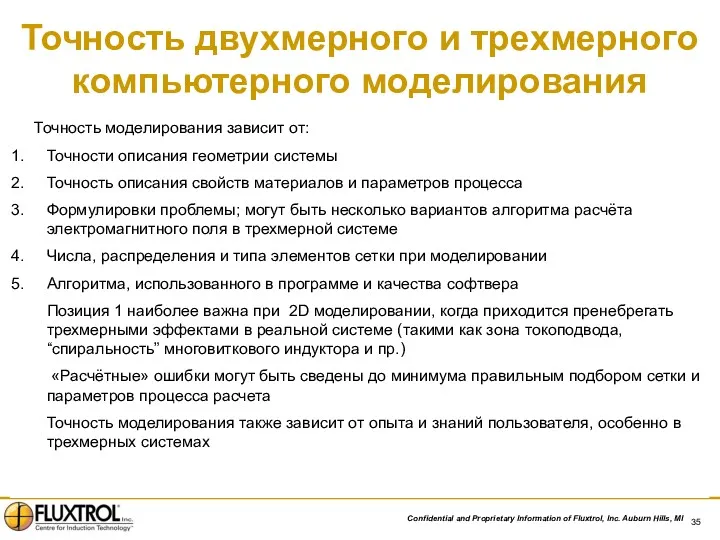

- 35. Точность двухмерного и трехмерного компьютерного моделирования Точность моделирования зависит от: Точности описания геометрии системы Точность описания

- 37. Скачать презентацию

Web Telex Release System

Web Telex Release System Студенческая футбольная лига

Студенческая футбольная лига Безопасность детей - забота взрослых

Безопасность детей - забота взрослых Интерактивная физминутка Путешествие с облаками

Интерактивная физминутка Путешествие с облаками Белый тигр

Белый тигр Cheese production

Cheese production Турбины ТЭС и АЭС. Часть1. Теория теплового процесса

Турбины ТЭС и АЭС. Часть1. Теория теплового процесса Преимущество новой формы плинтуса QSSK(-)

Преимущество новой формы плинтуса QSSK(-) Творчески - информационный проект Один дома

Творчески - информационный проект Один дома Язвенная болезнь

Язвенная болезнь Орнамент в полосе (урок технологии, 1 класс)

Орнамент в полосе (урок технологии, 1 класс) Средства физического воспитания

Средства физического воспитания исИстория органов внутренних дел Российской Федерации.тория

исИстория органов внутренних дел Российской Федерации.тория Портфолио профессиональной деятельности Агачкиной Надежды Александровны, учителя начальных классов МОУ СОШ п.Заволжский Пугачевского района Саратовской области

Портфолио профессиональной деятельности Агачкиной Надежды Александровны, учителя начальных классов МОУ СОШ п.Заволжский Пугачевского района Саратовской области Использование предлога НА

Использование предлога НА Основы андрогогики или секреты обучения взрослых людей

Основы андрогогики или секреты обучения взрослых людей Презентация защита прав и достоинства ребенка

Презентация защита прав и достоинства ребенка Теории X и Y Дугласа Мак Грегора

Теории X и Y Дугласа Мак Грегора Үгінді печенье

Үгінді печенье Презентация Тюльпан

Презентация Тюльпан Анафилактикалық шок

Анафилактикалық шок Тақырыбы: Миокардит

Тақырыбы: Миокардит Основы военной службы. Тест. 11 класс

Основы военной службы. Тест. 11 класс Внеклассное мероприятие по математике Интеллектуальный марафон

Внеклассное мероприятие по математике Интеллектуальный марафон Способы подготовки различных поверхностей под оклейку различными видами обоев

Способы подготовки различных поверхностей под оклейку различными видами обоев Возникновение искусства и религиозных верований

Возникновение искусства и религиозных верований Календарные Христианские праздники

Календарные Христианские праздники Относись к каждому гостю, как к другу

Относись к каждому гостю, как к другу