Содержание

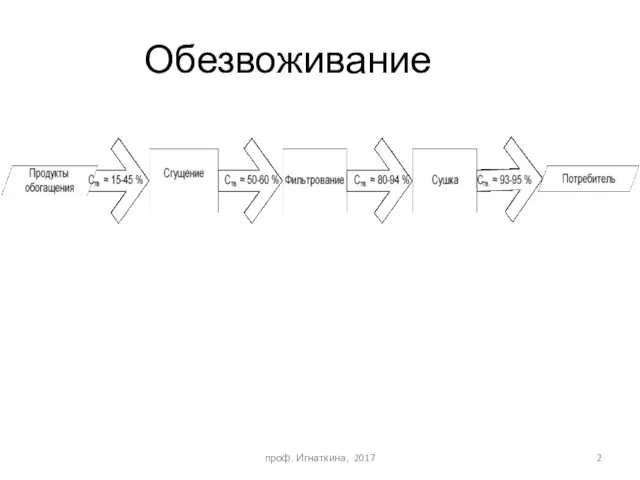

- 2. проф. Игнаткина, 2017 Обезвоживание

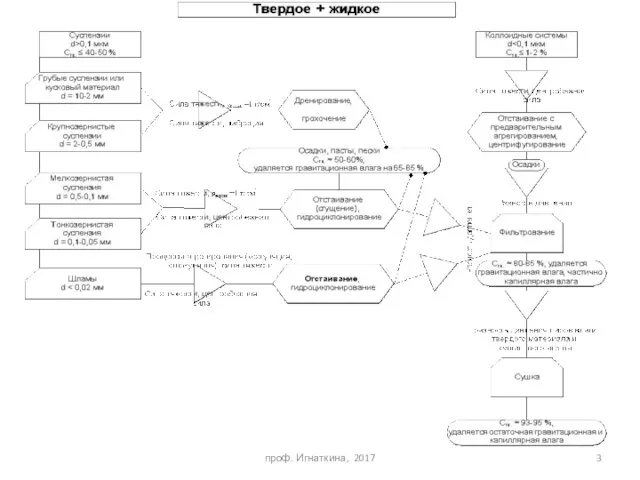

- 3. проф. Игнаткина, 2017

- 4. Влагоудерживающая способность Крупность Удельная поверхность Смачиваемость поверхности Состояние поверхности проф. Игнаткина, 2017

- 5. проф. Игнаткина, 2017 Обезвоживание в бункерах дренирование Исходный материал с влажностью 15 % после 10 или

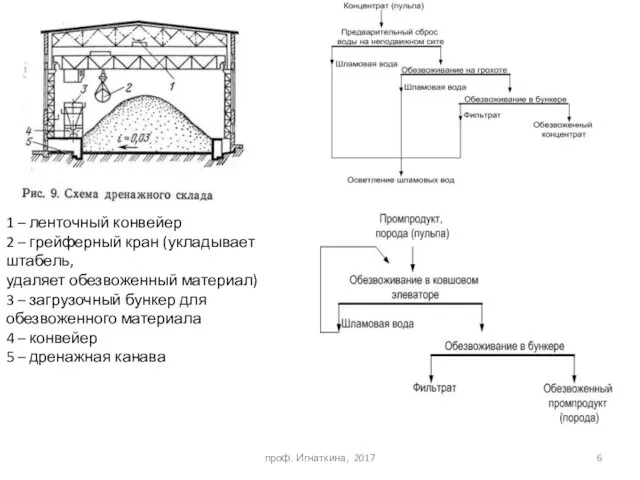

- 6. проф. Игнаткина, 2017 1 – ленточный конвейер 2 – грейферный кран (укладывает штабель, удаляет обезвоженный материал)

- 7. проф. Игнаткина, 2017 Обезвоживающие грохота, сита БКГО-11А , ВГО-1А, ГРО-1А Влажность продуктов после грохотов для крупных

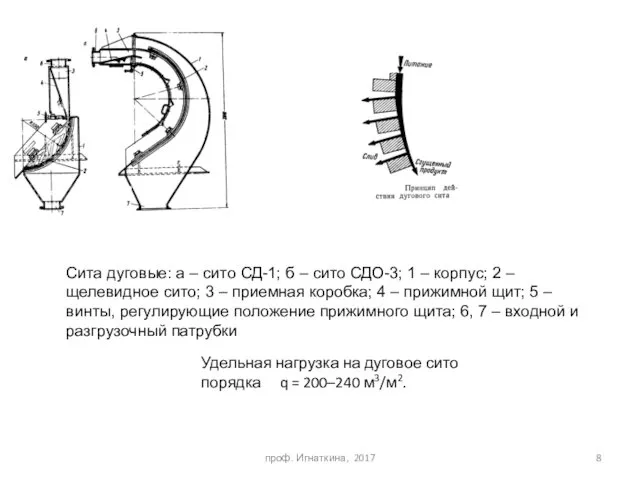

- 8. проф. Игнаткина, 2017 Сита дуговые: а – сито СД-1; б – сито СДО-3; 1 – корпус;

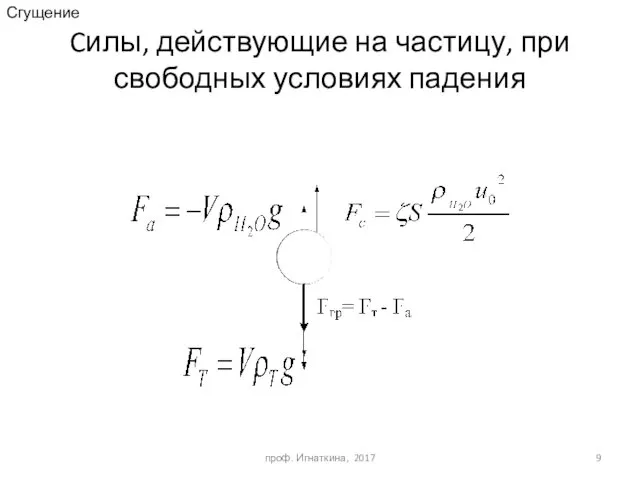

- 9. Cилы, действующие на частицу, при свободных условиях падения проф. Игнаткина, 2017 Сгущение

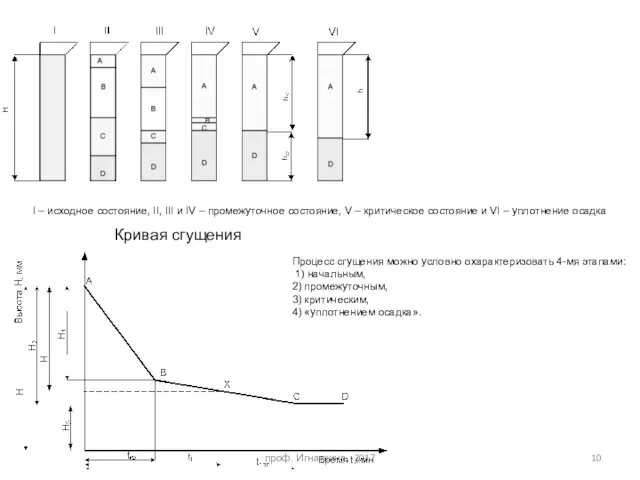

- 10. Кривая сгущения проф. Игнаткина, 2017 I – исходное состояние, II, III и IV – промежуточное состояние,

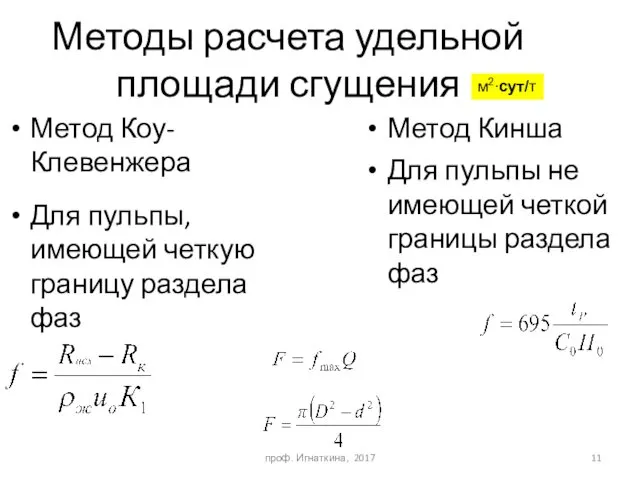

- 11. Методы расчета удельной площади сгущения Метод Коу-Клевенжера Для пульпы, имеющей четкую границу раздела фаз Метод Кинша

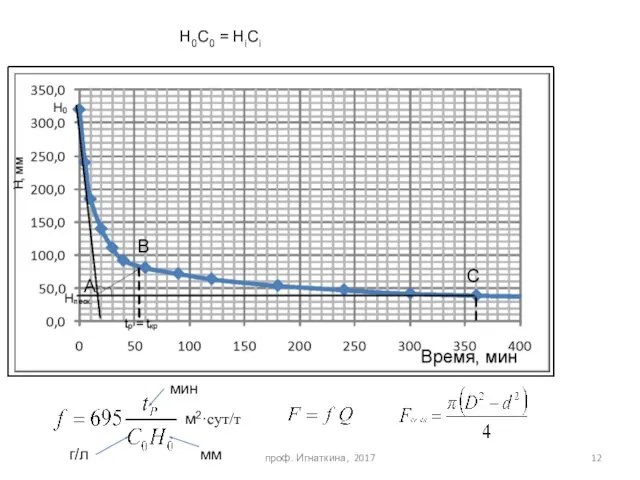

- 12. проф. Игнаткина, 2017 Н0С0 = НiCi г/л мм мин м2·сут/т

- 13. Классификация сгустителей Традиционные Высокопроизводительные Сгустители высокой плотности сгущения Пастовые сгустители Пластинчатые сгустители Комбинированные сгустители проф. Игнаткина,

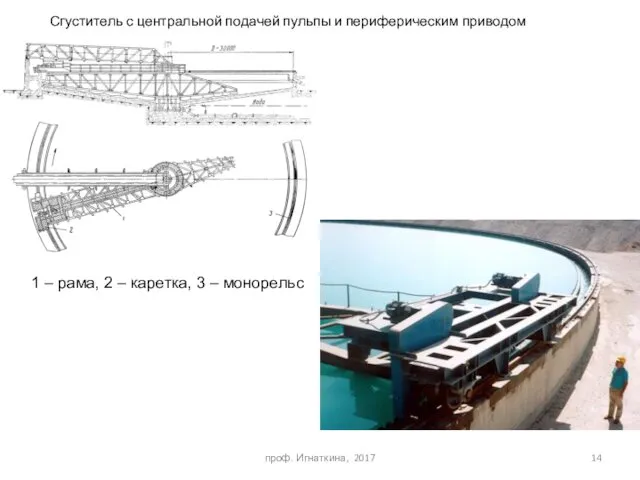

- 14. проф. Игнаткина, 2017 Сгуститель с центральной подачей пульпы и периферическим приводом 1 – рама, 2 –

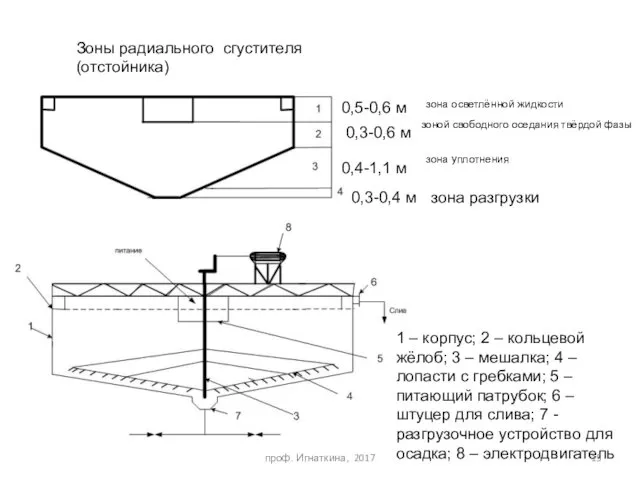

- 15. 0,5-0,6 м 0,3-0,6 м зона осветлённой жидкости зона уплотнения 0,4-1,1 м зоной свободного оседания твёрдой фазы

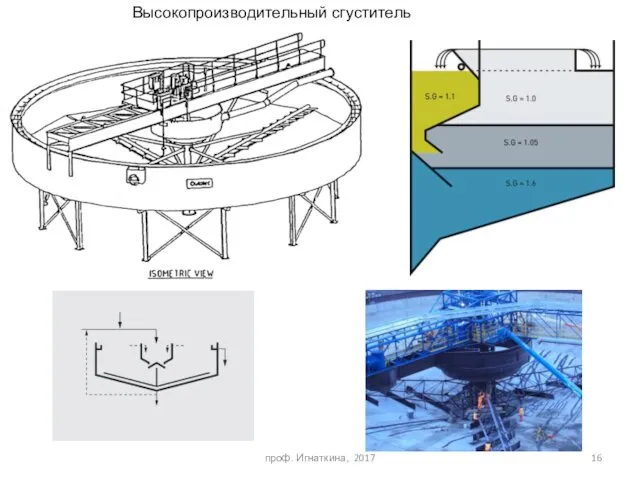

- 16. проф. Игнаткина, 2017 Высокопроизводительный сгуститель

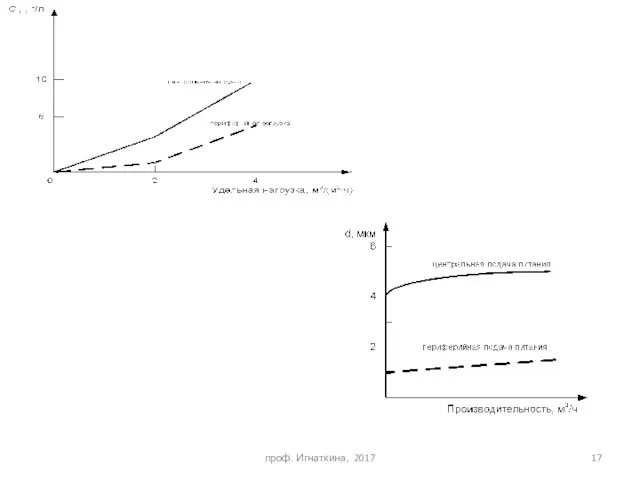

- 17. проф. Игнаткина, 2017

- 18. проф. Игнаткина, 2017 Сгустители высокой плотности сгущения

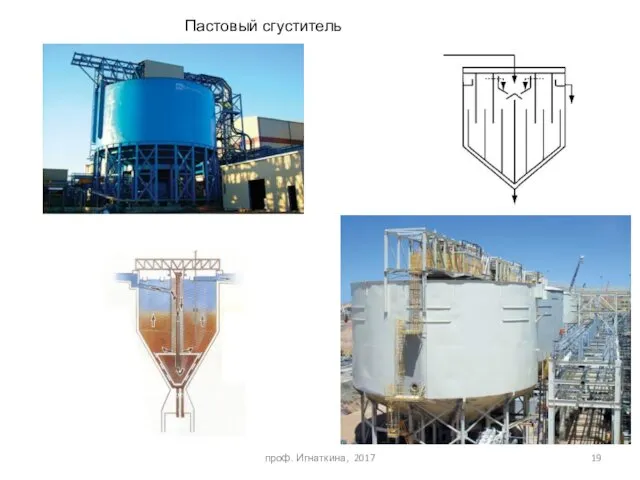

- 19. проф. Игнаткина, 2017 Пастовый сгуститель

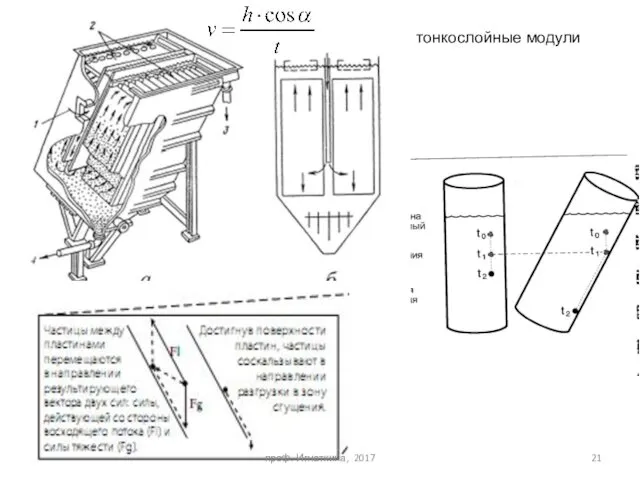

- 20. Пластинчатый сгуститель 1 - подача питания; 2 - камеры осветлённой жидкости; 3 - слив; 4 -

- 21. проф. Игнаткина, 2017 тонкослойные модули

- 22. проф. Игнаткина, 2017 Расстояние между пластинами 3-10 см Угол наклона пластин 45-600, чаще 550 для более

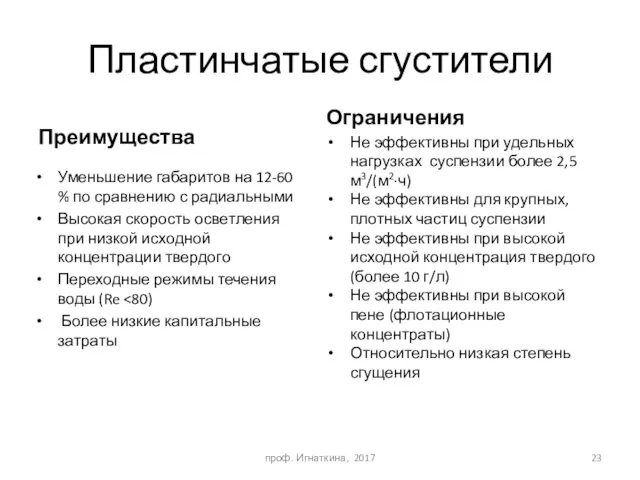

- 23. Пластинчатые сгустители Преимущества Ограничения Уменьшение габаритов на 12-60 % по сравнению с радиальными Высокая скорость осветления

- 24. проф. Игнаткина, 2017 Отстойник с тонкослойными модулями Metso

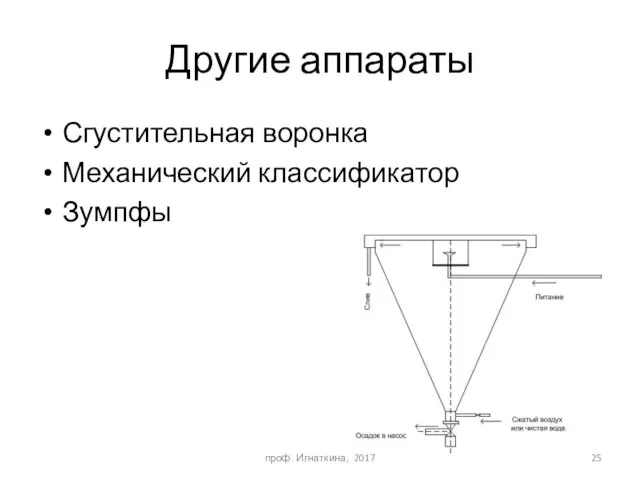

- 25. Другие аппараты Сгустительная воронка Механический классификатор Зумпфы проф. Игнаткина, 2017

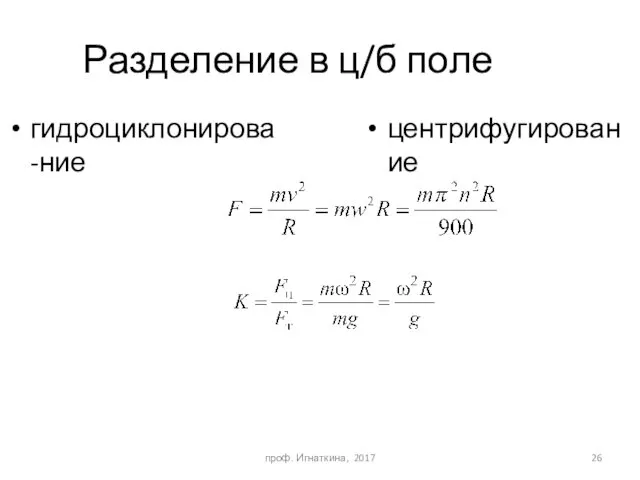

- 26. проф. Игнаткина, 2017 Разделение в ц/б поле гидроциклонирова-ние центрифугирование

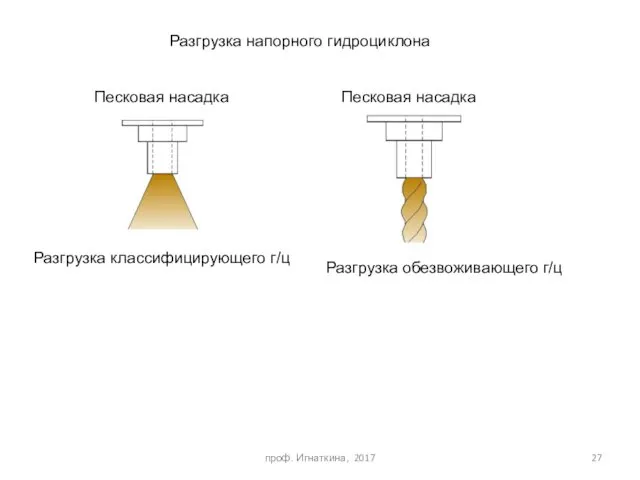

- 27. проф. Игнаткина, 2017 Разгрузка напорного гидроциклона Разгрузка обезвоживающего г/ц Разгрузка классифицирующего г/ц Песковая насадка Песковая насадка

- 28. Периодического или непрерывного действия Осадительные или фильтрующие Непрерывно действующие по типу выгрузки осадка – инерционная выгрузка

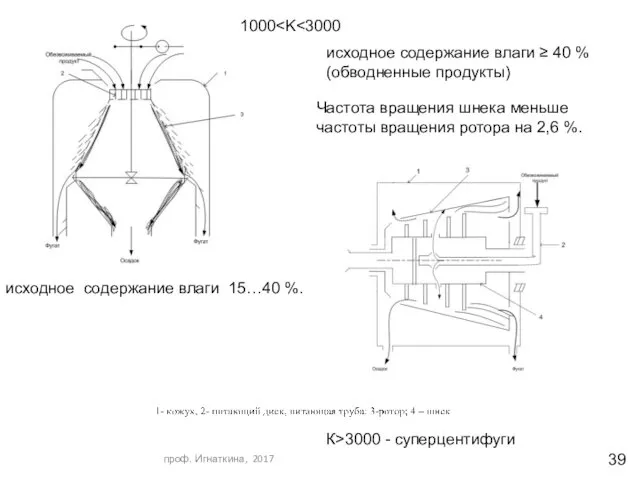

- 29. исходное содержание влаги 15…40 %. исходное содержание влаги ≥ 40 % (обводненные продукты) 1000 К>3000 -

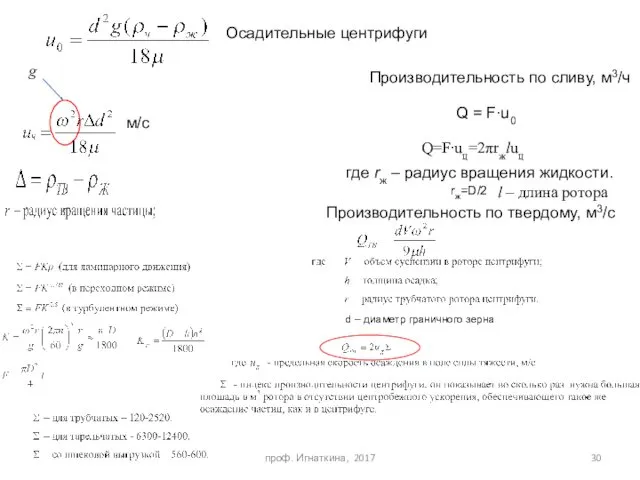

- 30. проф. Игнаткина, 2017 Осадительные центрифуги м/с , g Производительность по сливу, м3/ч Q = F∙u0 Q=F∙uц=2πrжluц

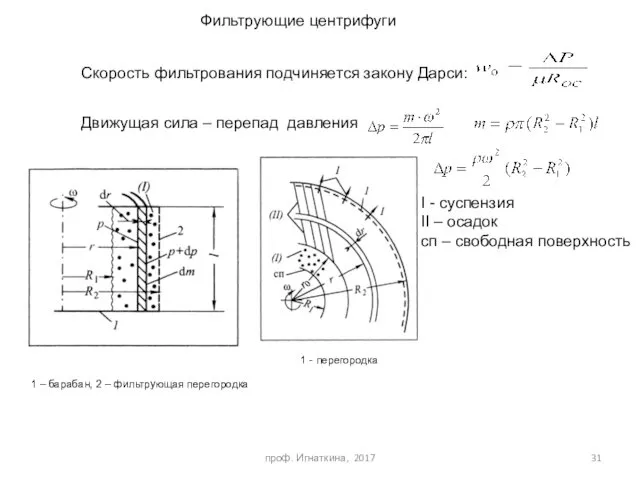

- 31. проф. Игнаткина, 2017 Фильтрующие центрифуги Движущая сила – перепад давления Скорость фильтрования подчиняется закону Дарси: I

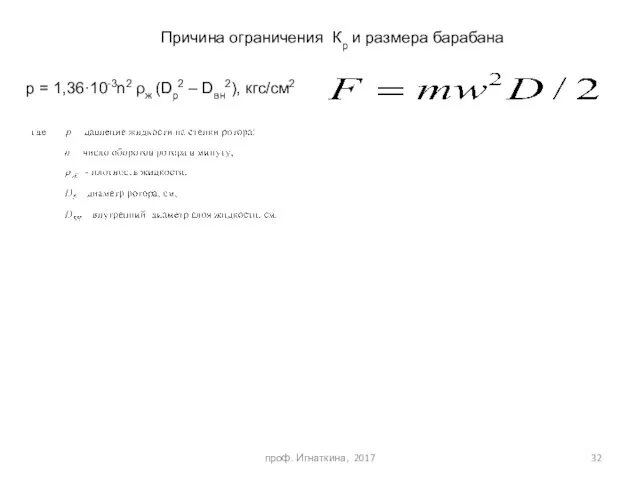

- 32. проф. Игнаткина, 2017 p = 1,36·10-3n2 ρж (Dp2 – Dвн2), кгс/см2 Причина ограничения Кр и размера

- 33. проф. Игнаткина, 2017 Комбинированная центрифуга ANDRITZ AG

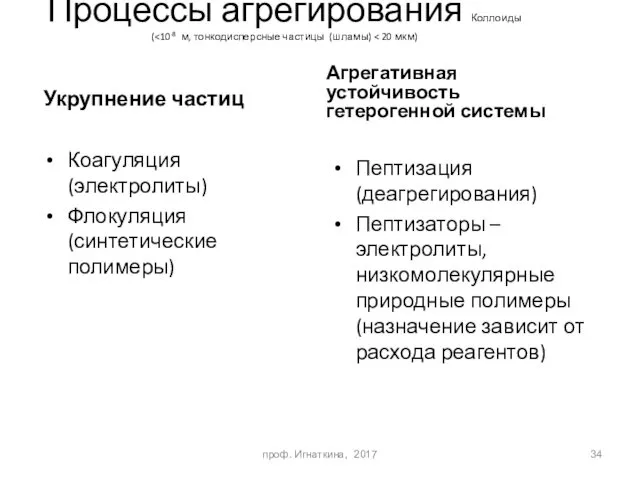

- 34. Процессы агрегирования Коллоиды ( Укрупнение частиц Агрегативная устойчивость гетерогенной системы проф. Игнаткина, 2017 Коагуляция (электролиты) Флокуляция

- 35. проф. Игнаткина, 2017 Гидродинамикой Поверхностными силами Агрегирование

- 36. Стадии агрегирования Столкновение Прилипание Укрупнение агрегатов проф. Игнаткина, 2017

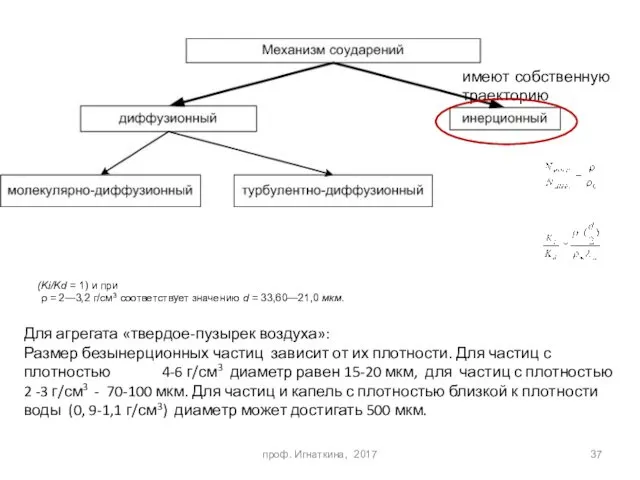

- 37. проф. Игнаткина, 2017 Для агрегата «твердое-пузырек воздуха»: Размер безынерционных частиц зависит от их плотности. Для частиц

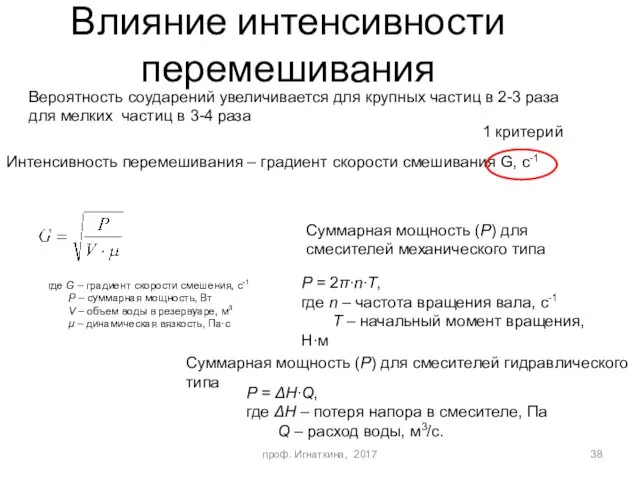

- 38. проф. Игнаткина, 2017 Влияние интенсивности перемешивания Вероятность соударений увеличивается для крупных частиц в 2-3 раза для

- 39. проф. Игнаткина, 2017 Интенсивное смешение G 1000 с-1 Спокойные условия перемешивания G 50-100 с-1 Столкновение Укрупнение

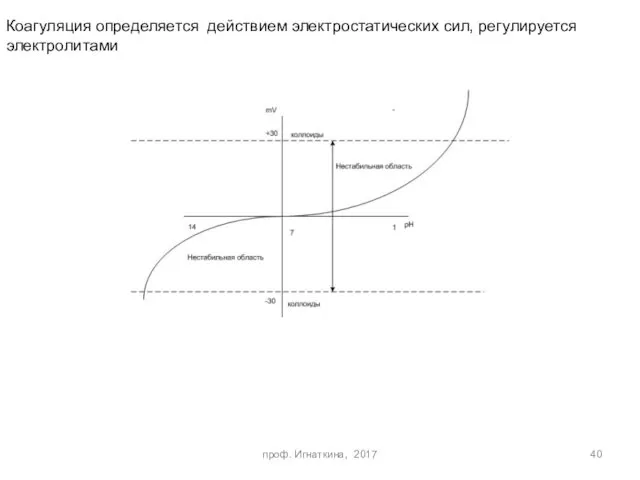

- 40. проф. Игнаткина, 2017 Коагуляция определяется действием электростатических сил, регулируется электролитами

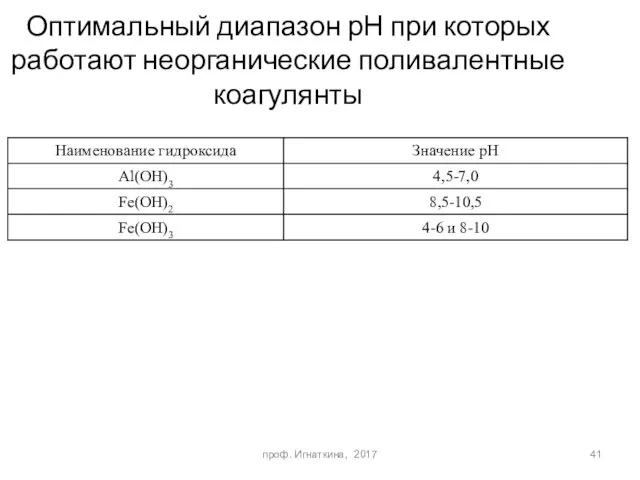

- 41. проф. Игнаткина, 2017 Оптимальный диапазон рН при которых работают неорганические поливалентные коагулянты

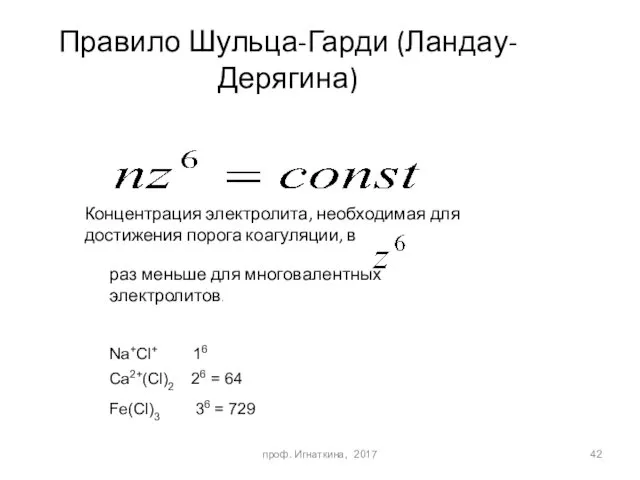

- 42. проф. Игнаткина, 2017 Правило Шульца-Гарди (Ландау-Дерягина) Концентрация электролита, необходимая для достижения порога коагуляции, в раз меньше

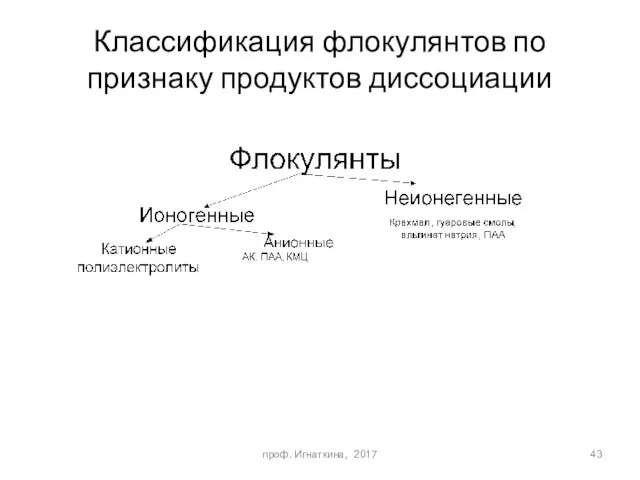

- 43. Классификация флокулянтов по признаку продуктов диссоциации проф. Игнаткина, 2017

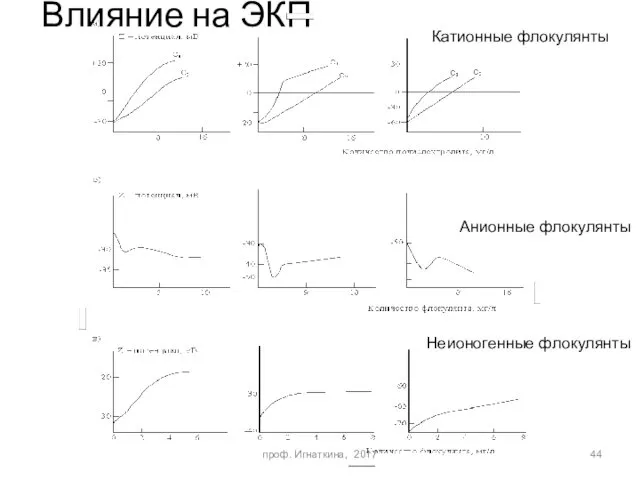

- 44. Влияние на ЭКП проф. Игнаткина, 2017 Анионные флокулянты Катионные флокулянты Неионогенные флокулянты

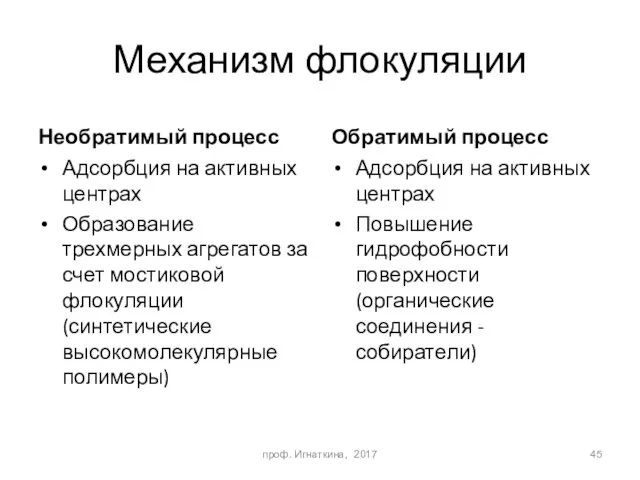

- 45. Механизм флокуляции Необратимый процесс Обратимый процесс Адсорбция на активных центрах Образование трехмерных агрегатов за счет мостиковой

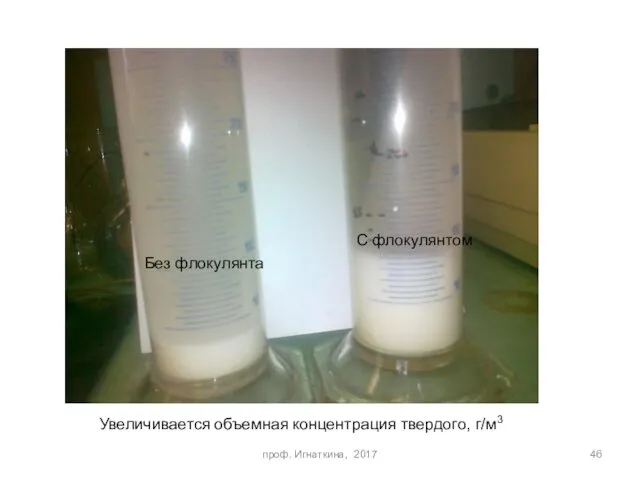

- 46. проф. Игнаткина, 2017 Без флокулянта С флокулянтом Увеличивается объемная концентрация твердого, г/м3

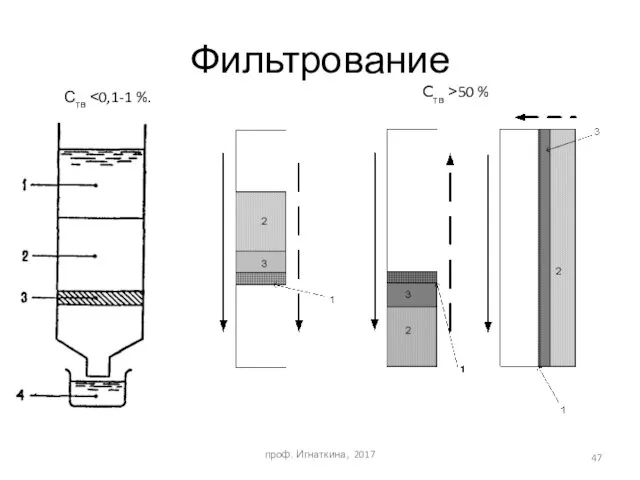

- 47. Фильтрование проф. Игнаткина, 2017 Ств Cтв >50 %

- 48. Процесс фильтрования проф. Игнаткина, 2017 Фильтрование или фильтроцикл Вспомогательный цикл - операции промывки, продувки осадка на

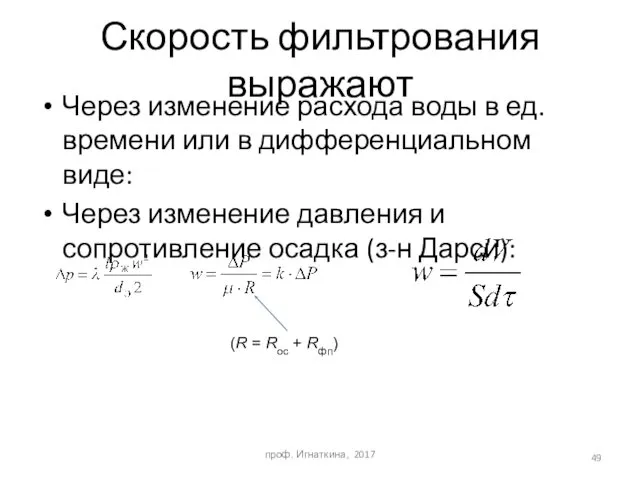

- 49. Скорость фильтрования выражают проф. Игнаткина, 2017 Через изменение расхода воды в ед.времени или в дифференциальном виде:

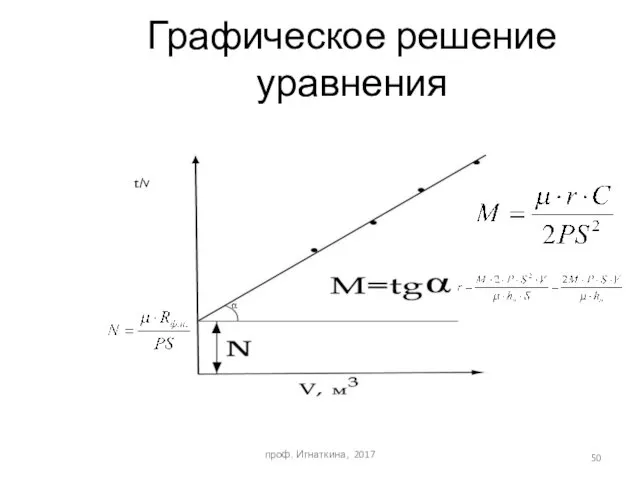

- 50. проф. Игнаткина, 2017 Графическое решение уравнения

- 51. Вакуум-фильтры (барабанные, дисковые, ленточные, керамические) Фильтр-прессы (диафрагмовые, камерные, ленточные) Патронные (сетчатые, мембранные) Классификация аппаратов проф. Игнаткина,

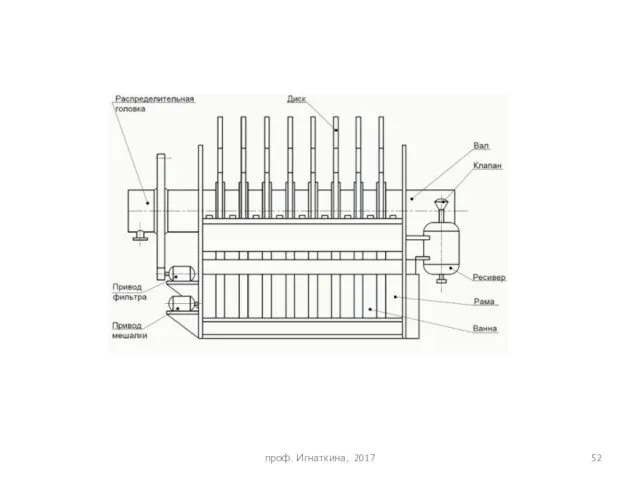

- 52. проф. Игнаткина, 2017

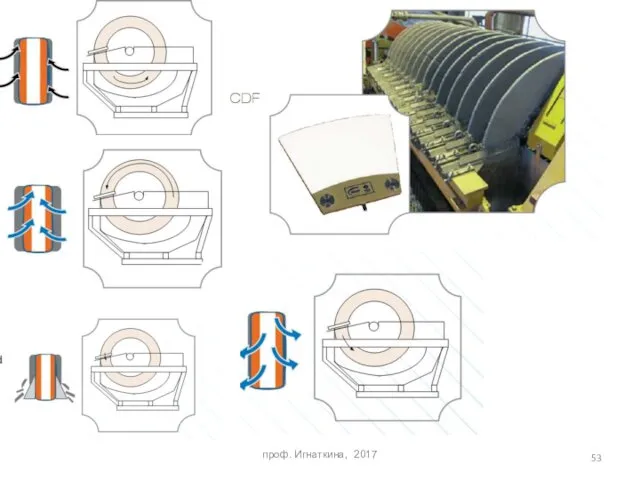

- 53. проф. Игнаткина, 2017

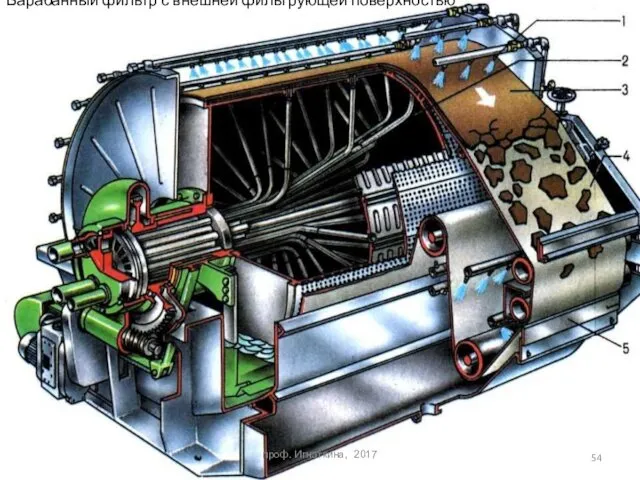

- 54. проф. Игнаткина, 2017 Барабанный фильтр с внешней фильтрующей поверхностью

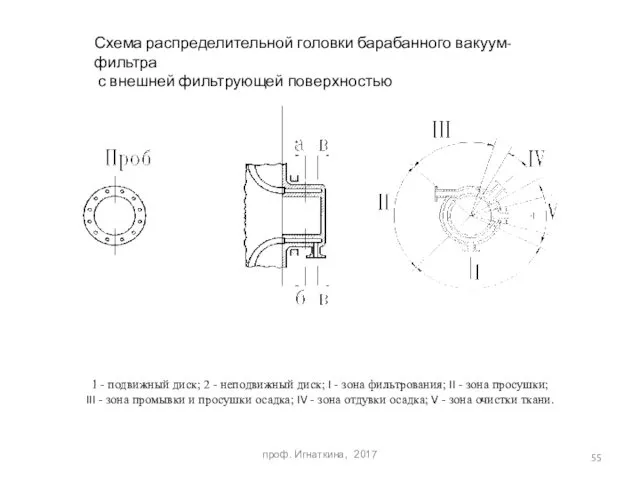

- 55. 1 - подвижный диск; 2 - неподвижный диск; I - зона фильтрования; II - зона просушки;

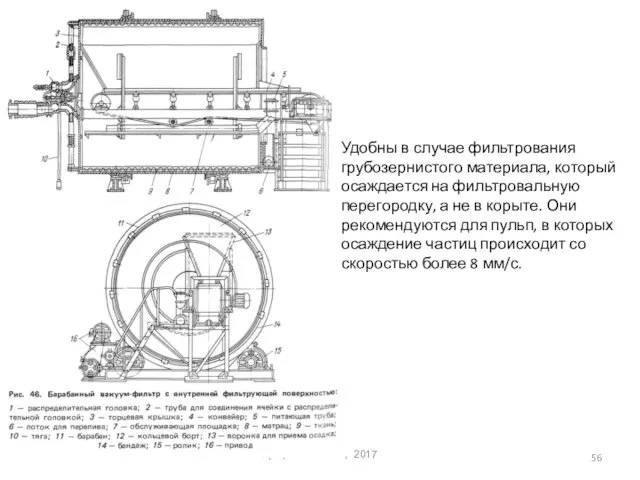

- 56. проф. Игнаткина, 2017 Удобны в случае фильтрования грубозернистого материала, который осаждается на фильтровальную перегородку, а не

- 57. проф. Игнаткина, 2017 1 – вакуум-фильтр; 2 – ресивер вакуум-насоса; 3 – трубопровод для фильтрата; 4

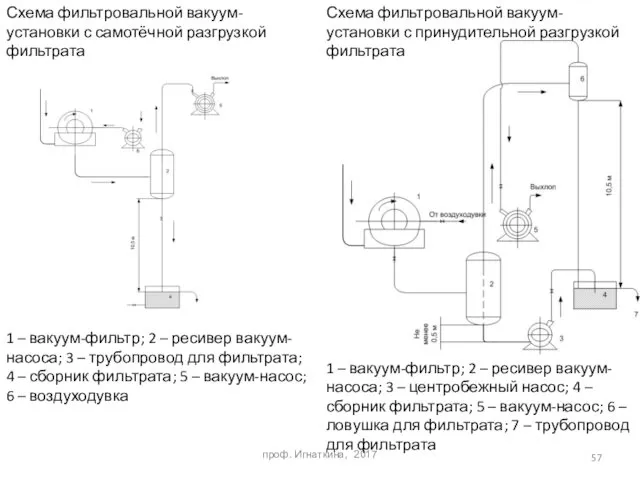

- 58. проф. Игнаткина, 2017 Заполнение камеры суспензией Диафрагменное фильтрование Промывка кека Диафрагменное фильтрование 2 Просушка воздухом Выгрузка

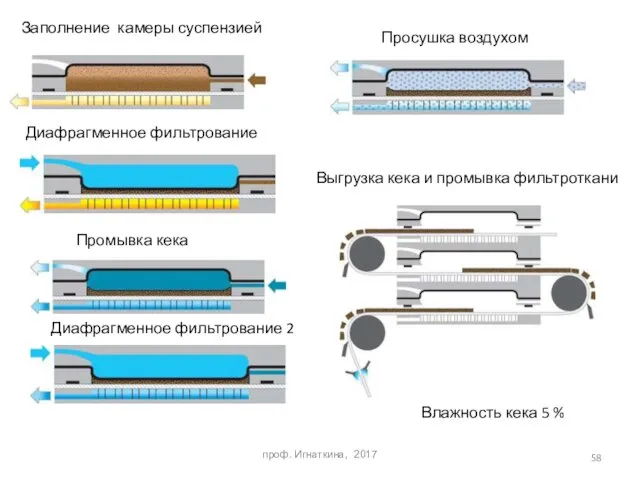

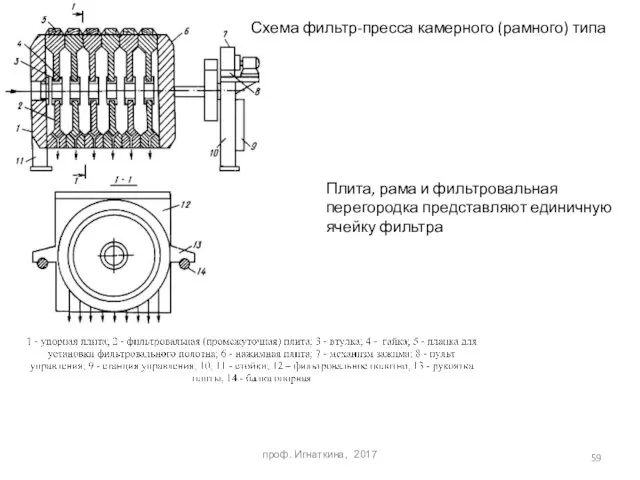

- 59. проф. Игнаткина, 2017 Схема фильтр-пресса камерного (рамного) типа Плита, рама и фильтровальная перегородка представляют единичную ячейку

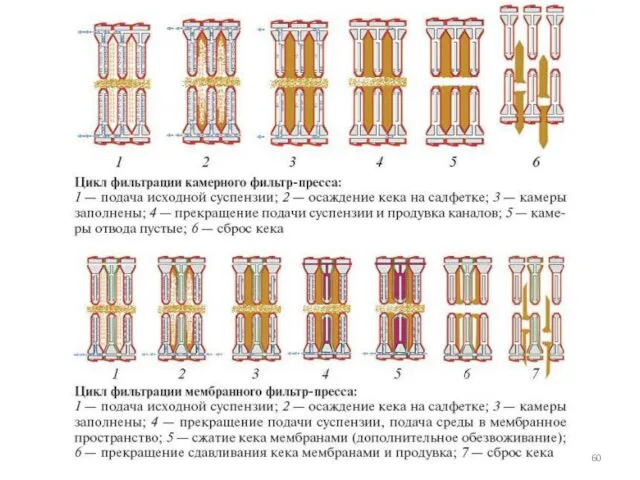

- 60. проф. Игнаткина, 2017

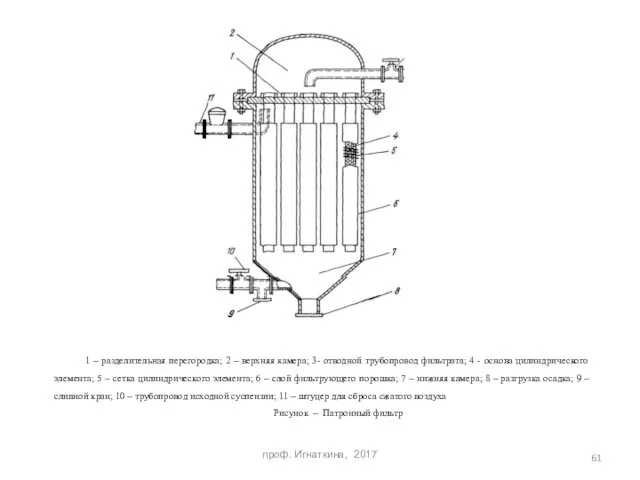

- 61. проф. Игнаткина, 2017

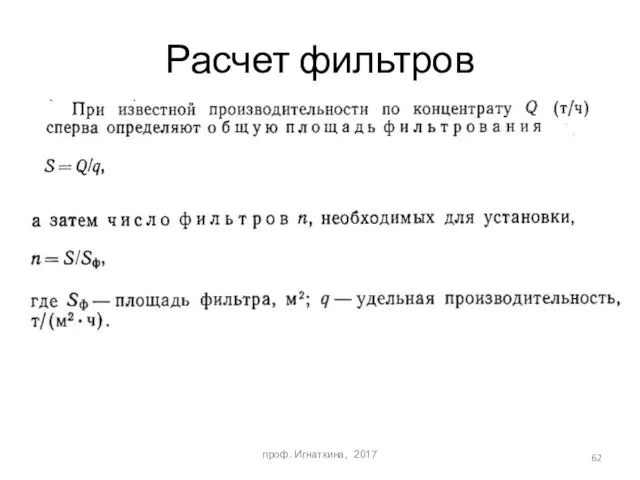

- 62. Расчет фильтров проф. Игнаткина, 2017

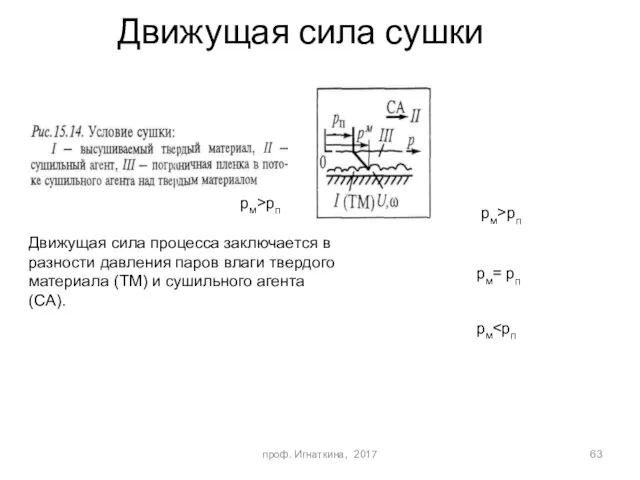

- 63. Движущая сила сушки pм>рп pм>рп pм= рп pм Движущая сила процесса заключается в разности давления паров

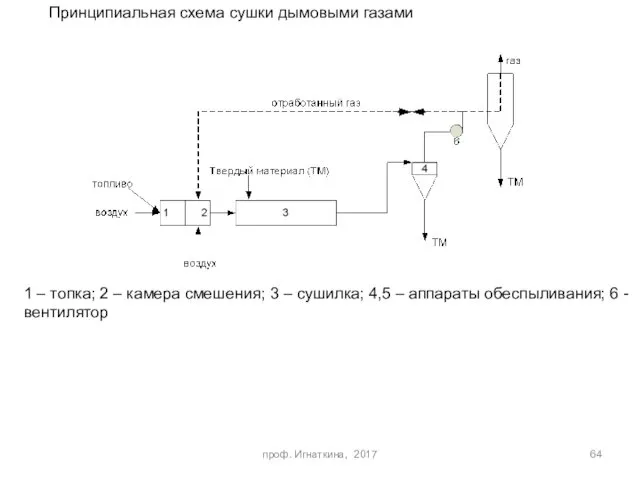

- 64. Принципиальная схема сушки дымовыми газами 1 – топка; 2 – камера смешения; 3 – сушилка; 4,5

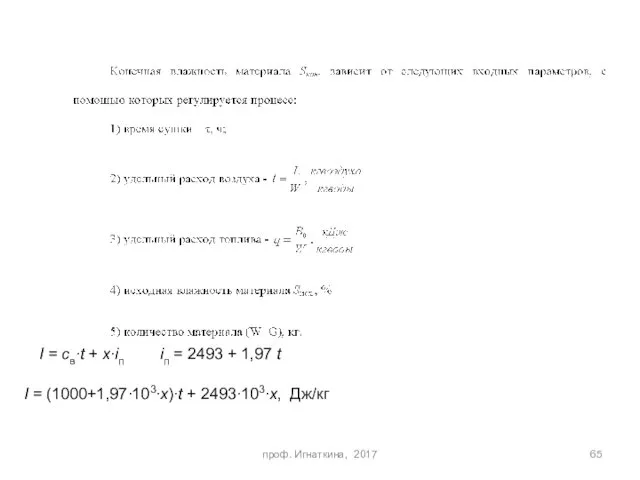

- 65. проф. Игнаткина, 2017 I = cв∙t + x∙iп I = (1000+1,97∙103∙x)∙t + 2493∙103∙x, Дж/кг iп =

- 66. [АВ] - нагревание воздухом [AB’] – нагревание топочными газами [BC], [B’C’] – процесс сушки I =

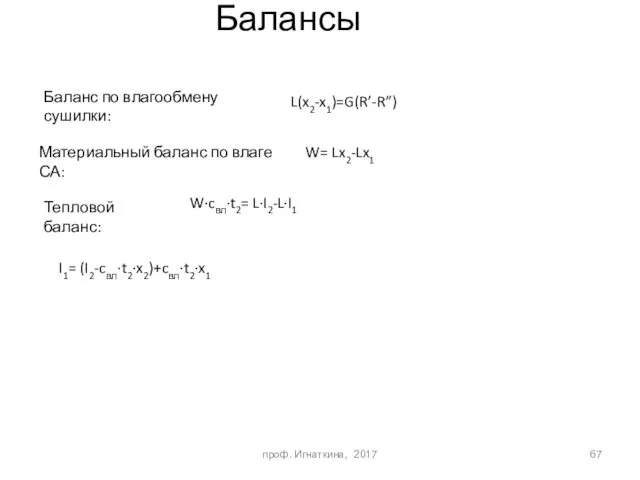

- 67. Балансы Баланс по влагообмену сушилки: L(x2-x1)=G(R’-R”) Материальный баланс по влаге СА: W= Lx2-Lx1 Тепловой баланс: W·cвл·t2=

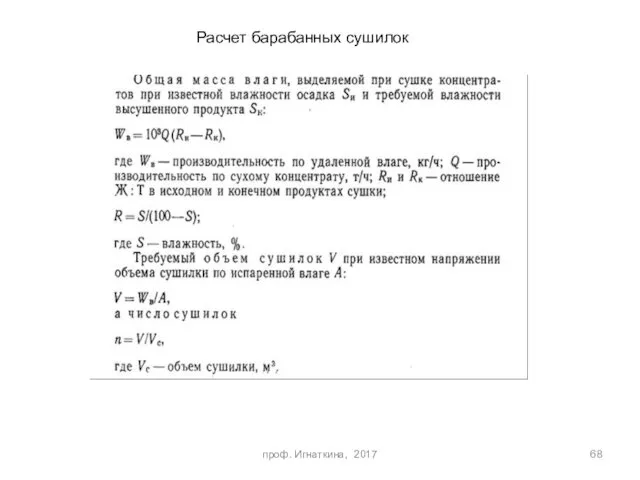

- 68. Расчет барабанных сушилок проф. Игнаткина, 2017

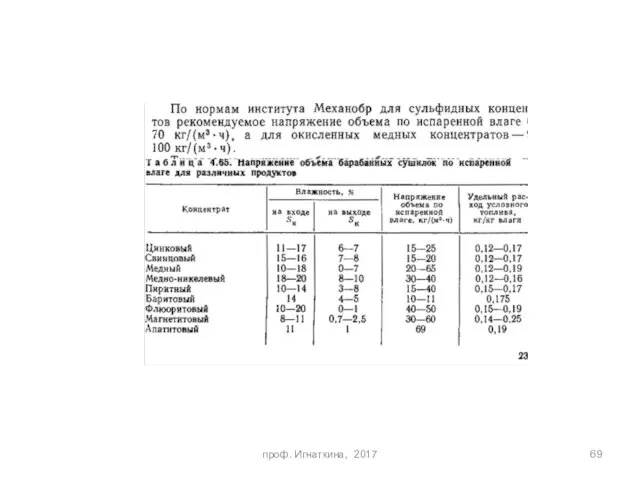

- 69. проф. Игнаткина, 2017

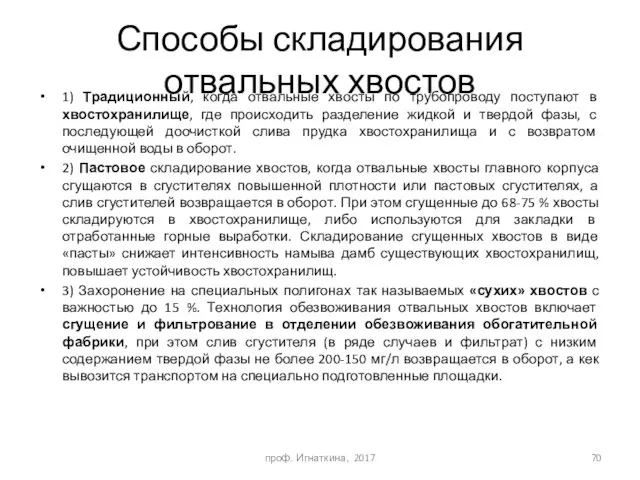

- 70. Способы складирования отвальных хвостов 1) Традиционный, когда отвальные хвосты по трубопроводу поступают в хвостохранилище, где происходить

- 71. проф. Игнаткина, 2017

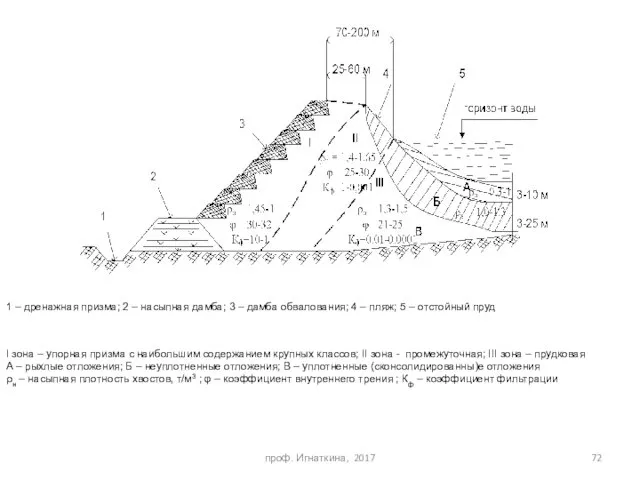

- 72. 1 – дренажная призма; 2 – насыпная дамба; 3 – дамба обвалования; 4 – пляж; 5

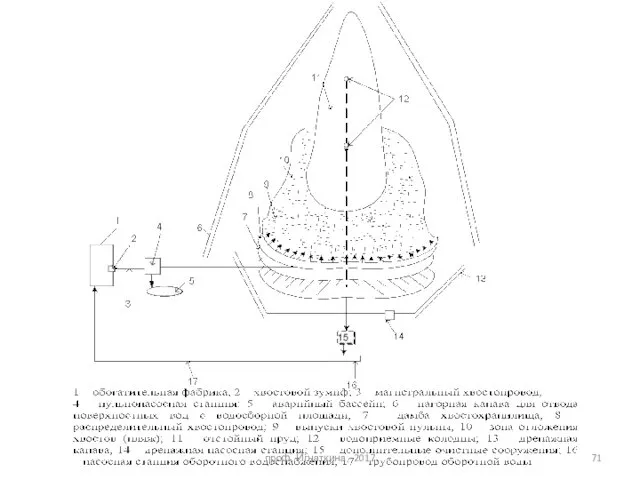

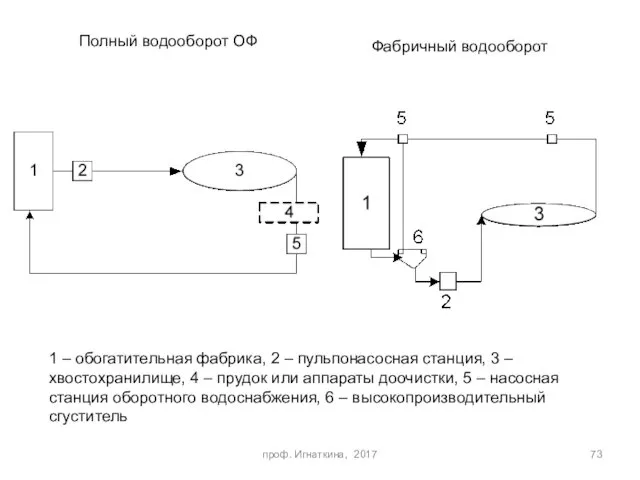

- 73. Полный водооборот ОФ 1 – обогатительная фабрика, 2 – пульпонасосная станция, 3 – хвостохранилище, 4 –

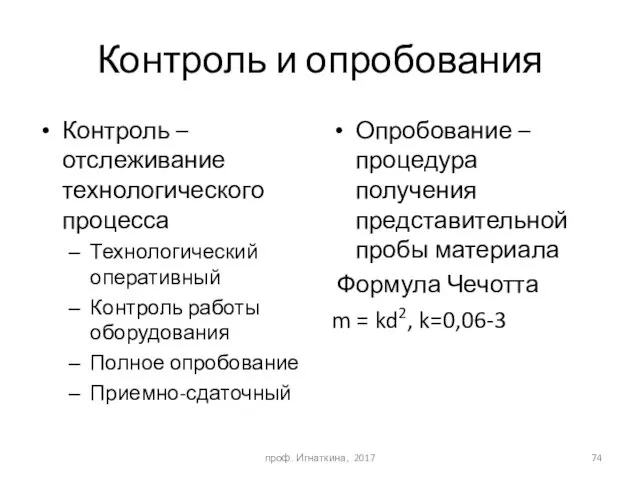

- 74. Контроль и опробования Контроль – отслеживание технологического процесса Технологический оперативный Контроль работы оборудования Полное опробование Приемно-сдаточный

- 76. Скачать презентацию

![[АВ] - нагревание воздухом [AB’] – нагревание топочными газами [BC],](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/112626/slide-65.jpg)

Презентация к празднику осени Осенний переполох

Презентация к празднику осени Осенний переполох История празднования Нового года в России

История празднования Нового года в России Формирование навыков самоконтроля и самооценки как важный фактор повышения качества образования младших школьников

Формирование навыков самоконтроля и самооценки как важный фактор повышения качества образования младших школьников Методы обработки внутренних поверхностей

Методы обработки внутренних поверхностей Стихотворение Г.Рублева Памятник

Стихотворение Г.Рублева Памятник Родительское собрание для будущих первоклассников.

Родительское собрание для будущих первоклассников. Объёмная и подвижная аппликация. Воспоминания о море. Корабль и парусник. Техника оригами.

Объёмная и подвижная аппликация. Воспоминания о море. Корабль и парусник. Техника оригами. Пословицы и поговорки о труде

Пословицы и поговорки о труде Изучение машин и оборудования для организации рельефа и производства дорожных работ

Изучение машин и оборудования для организации рельефа и производства дорожных работ Проблема периодизации психического развития в отечественной и зарубежной психологии

Проблема периодизации психического развития в отечественной и зарубежной психологии Знакомство с Интернетом. Браузеры. Безопасная работа в Интернете. 7 класс

Знакомство с Интернетом. Браузеры. Безопасная работа в Интернете. 7 класс Обозначение парных глухих и звонких согласных звуков на конце слова

Обозначение парных глухих и звонких согласных звуков на конце слова Устная часть. Подготовка к заданию 1. ЕГЭ по английскому языку. Чтение вслух

Устная часть. Подготовка к заданию 1. ЕГЭ по английскому языку. Чтение вслух Условные предложения в английском языке. Conditionals

Условные предложения в английском языке. Conditionals Презентация Что умеют повара

Презентация Что умеют повара Презентация (ХОР)

Презентация (ХОР) Найди домик звуку. Игра №1

Найди домик звуку. Игра №1 История развития химических наук

История развития химических наук Техническая подготовка. Радиостанции малой мощности. Возимая радиостанция малой мощности УКВ диапазона Р-173. (Тема 2.4)

Техническая подготовка. Радиостанции малой мощности. Возимая радиостанция малой мощности УКВ диапазона Р-173. (Тема 2.4) Модели сестринского ухода

Модели сестринского ухода Кавказский биосферный заповедник

Кавказский биосферный заповедник Грыжи межпозвонковых дисков

Грыжи межпозвонковых дисков Особенности логопедической работы с детьми с ОВЗ

Особенности логопедической работы с детьми с ОВЗ Проектная деятельность во внеурочной работе .1 класс Б.Символ 2014 года - лошадка.2 четверть

Проектная деятельность во внеурочной работе .1 класс Б.Символ 2014 года - лошадка.2 четверть Лекція 1. Алгоритми та основні поняття

Лекція 1. Алгоритми та основні поняття Табиғи консервілерді метрологиялық қамтамасыз ету. Жасыл бұршақ консервісі

Табиғи консервілерді метрологиялық қамтамасыз ету. Жасыл бұршақ консервісі Основные определения

Основные определения Политическая культура Красноярского края

Политическая культура Красноярского края