ООО НПФ Зенит. Комплекс технологических решений и оборудования в области заканчивания скважин и бурения презентация

Содержание

- 2. НОВЫЕ РАЗРАБОТКИ ООО НПФ «ЗЕНИТ» В ОБЛАСТИ ЗАКАНЧИВАНИЯ СКВАЖИН и БУРЕНИЯ Новые подходы к заканчиванию горизонтальных

- 3. 1. НОВЫЕ ПОДХОДЫ К ЗАКАНЧИВАНИЮ ГОРИЗОНТАЛЬНЫХ СКВАЖИН С МГРП

- 4. ТРАДИЦИОННЫЕ ТЕХНОЛОГИИ МГРП в ГС Краткая характеристика: Промышленное внедрение МГРП в России начиная с 2010-2011 гг.

- 5. Технология #1 МГРП с «активными» портами Характеристики разработанных «активных» портов: Области эффективного применения: необходимость проведения повторного

- 6. Финальные испытания оборудования: Апрель 2016 г. Проведены стендовые испытания муфт ГРП (открытие/закрытие) Март 2016 г. Проведены

- 7. Технология #2 МГРП с «активными» портами + растворяющиеся шары и сёдла Открытый «активный» порт с растворимым

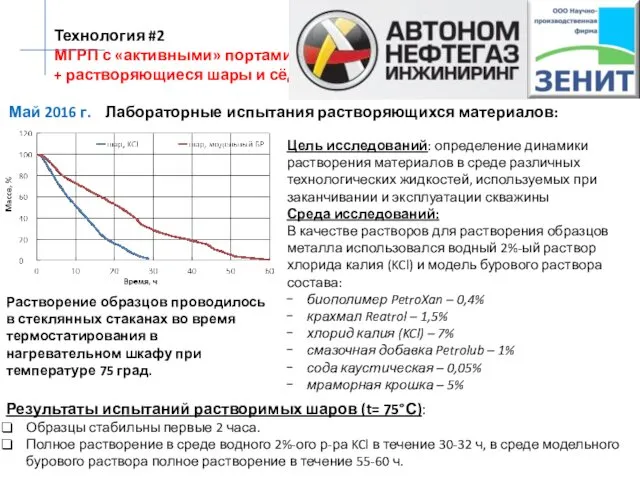

- 8. Технология #2 МГРП с «активными» портами + растворяющиеся шары и сёдла Май 2016 г. Лабораторные испытания

- 9. Технология #2 МГРП с «активными» портами + растворяющиеся шары и сёдла Май 2016 г. Лабораторные испытания

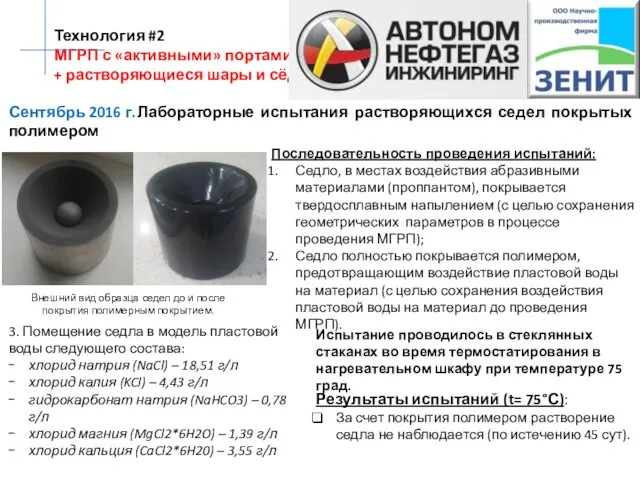

- 10. Технология #2 МГРП с «активными» портами + растворяющиеся шары и сёдла Сентябрь 2016 г. Лабораторные испытания

- 11. Технология #2 МГРП с «активными» портами + растворяющиеся шары и сёдла Шаг 1. Спуск хвостовика с

- 12. ГС с облегченной конструкцией: ОПР выполнены в ООО «ЛУКОЙЛ-Западная Сибирь» Ускорение бурения в среднем на 1

- 13. 2. ЦЕМЕНТИРОВАНИЕ КОЛОНН С НАТЯЖЕНИЕМ

- 14. ТЕХНОЛОГИЯ КРЕПЛЕНИЯ СКВАЖИН С НАТЯЖЕНИЕМ ОБСАДНЫХ КОЛОНН ЦГМС Центраторы гидромеханические ЦГМС – безаварийный спуск колонны (наружный

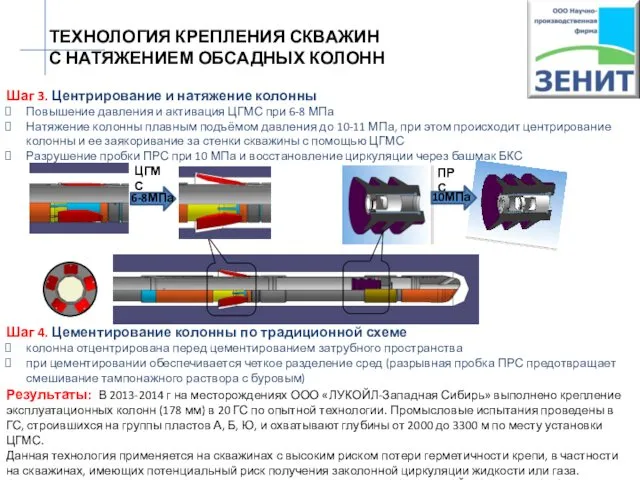

- 15. ТЕХНОЛОГИЯ КРЕПЛЕНИЯ СКВАЖИН С НАТЯЖЕНИЕМ ОБСАДНЫХ КОЛОНН Шаг 3. Центрирование и натяжение колонны Повышение давления и

- 16. 3. ТЕХНОЛОГИЯ ЗАКАНЧИВАНИЯ БВС с расширением

- 17. Бурение боковых стволов с одновременным расширением и расширение ранее пробуренного участка бокового ствола Существующие (апробированные) решения

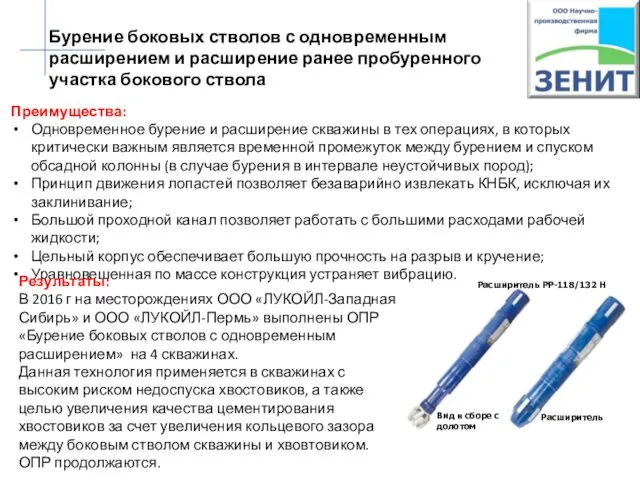

- 18. Бурение боковых стволов с одновременным расширением и расширение ранее пробуренного участка бокового ствола Преимущества: Одновременное бурение

- 19. 4. ТЕХНОЛОГИЯ БУРЕНИЯ СКВАЖИН С ОСЦИЛЛЯТОРОМ

- 20. Осциллятор как устройство повышения ТЭП при бурении При бурении ННС и ГС со сложными профилями возникают

- 21. 5. ТЕХНОЛОГИЯ ДЛЯ ЭФФЕКТИВНОГО СПУСКА ОБСАДНЫХ КОЛОНН

- 22. КНОКС (компоновка низа обсадной колонны) КНОКС – компоновка низа обсадной колонны, основной целью которой является замена

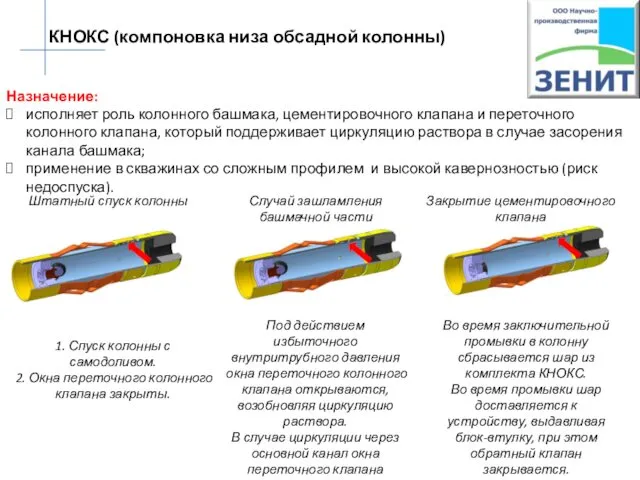

- 23. КНОКС (компоновка низа обсадной колонны) Назначение: исполняет роль колонного башмака, цементировочного клапана и переточного колонного клапана,

- 24. КНОКС (компоновка низа обсадной колонны) Варианты комплектации КНОКС: в составе не промежуточной колонны (146 мм, 168

- 25. Линейка типоразмеров и возможности комплектации КНОКС (компоновка низа обсадной колонны)

- 26. КНОКС (компоновка низа обсадной колонны) Сравнительный анализ использования КНОКС в составе колонны со стандартной технологией (с

- 27. КОНТАКТЫ ООО НПФ «Зенит» РБ,г. Октябрьский ул. Герцена д. 32, а/я 1 тел.: +7 (927) 344-91-80

- 28. ПРИЛОЖЕНИЕ 1. ТЕХНОЛОГИЯ ЗАКАНЧИВАНИЯ ГС облегчённой конструкции с МГРП

- 29. Шаг 1. Спуск эксплуатационной колонны с включением в компоновку следующего технологического оборудования: 1. Компоновка низа колонны

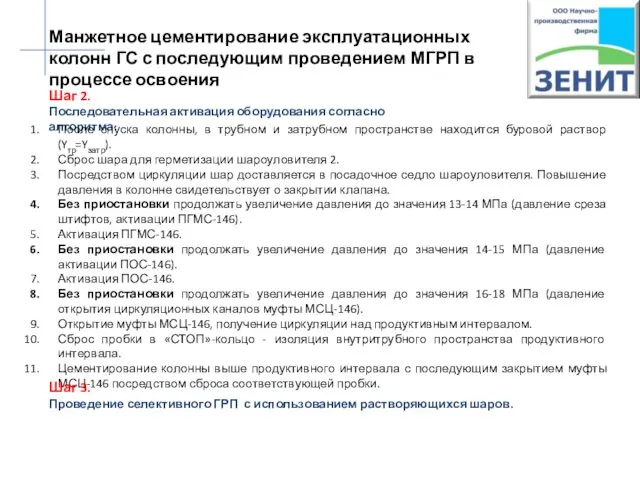

- 30. Шаг 2. Последовательная активация оборудования согласно алгоритма: После спуска колонны, в трубном и затрубном пространстве находится

- 32. Скачать презентацию

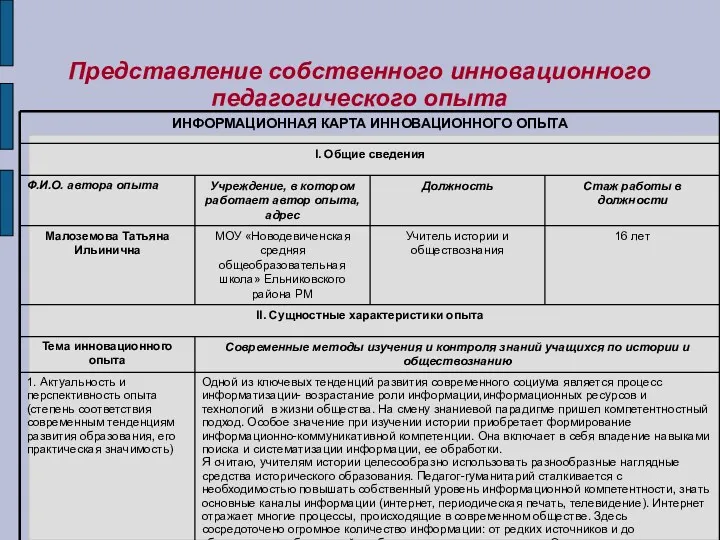

Инновационный опыт

Инновационный опыт Авторские презентации

Авторские презентации Консультирование асоциальных личностей

Консультирование асоциальных личностей Стендовый урок математика 5 класс Десятичные дроби

Стендовый урок математика 5 класс Десятичные дроби Энзимы для отделки джинсовых изделий

Энзимы для отделки джинсовых изделий Проект Рукавичка

Проект Рукавичка Классный час. Тема: Путешествие в страну Здоровья. 1-й класс.

Классный час. Тема: Путешествие в страну Здоровья. 1-й класс. Уран-седьмая планета от Солнца

Уран-седьмая планета от Солнца Презентация к дистанционному уроку Типы химических реакций на примере свойств воды. 8 класс

Презентация к дистанционному уроку Типы химических реакций на примере свойств воды. 8 класс Элементы низковольтных цепей. Проведение электромонтажных работ

Элементы низковольтных цепей. Проведение электромонтажных работ Международная торговля и внешнеторговая политика

Международная торговля и внешнеторговая политика Вступ до юридичної конфліктології

Вступ до юридичної конфліктології проект Краски весны

проект Краски весны Старшие и младшие символисты

Старшие и младшие символисты Административная практика при нарушениях в сфере здравоохранения

Административная практика при нарушениях в сфере здравоохранения What is the Operating System

What is the Operating System Внеурочная деятельность в духовно-нравственном развитии и воспитании младшего школьника

Внеурочная деятельность в духовно-нравственном развитии и воспитании младшего школьника Музей боевой славы.

Музей боевой славы. Проблематика романа М. Булгакова Белая гвардия

Проблематика романа М. Булгакова Белая гвардия Рассказ об истории российской журналистики

Рассказ об истории российской журналистики Таможенный контроль товаров и транспортных средств

Таможенный контроль товаров и транспортных средств Электронная картотека игр для развития мелкой моторики с использованием нестандартного оборудования

Электронная картотека игр для развития мелкой моторики с использованием нестандартного оборудования Умный дом

Умный дом Использование средств ИКТ при анализе процессов в обществе, в природе и технике

Использование средств ИКТ при анализе процессов в обществе, в природе и технике игра сложи ракету

игра сложи ракету Спортивная школа

Спортивная школа Граффити, как вид современного искусства

Граффити, как вид современного искусства Экспертиза качества некоторых сортов хлеба

Экспертиза качества некоторых сортов хлеба