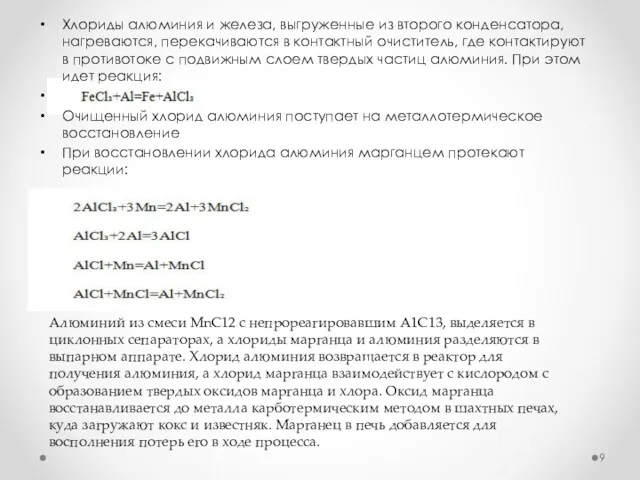

Хлориды алюминия и железа, выгруженные из второго конденсатора, нагреваются, перекачиваются в

контактный очиститель, где контактируют в противотоке с подвижным слоем твердых частиц алюминия. При этом идет реакция:

Очищенный хлорид алюминия поступает на металлотермическое восстановление

При восстановлении хлорида алюминия марганцем протекают реакции:

Алюминий из смеси МnС12 с непрореагировавшим А1С13, выделяется в циклонных сепараторах, а хлориды марганца и алюминия разделяются в выпарном аппарате. Хлорид алюминия возвращается в реактор для получения алюминия, а хлорид марганца взаимодействует с кислородом с образованием твердых оксидов марганца и хлора. Оксид марганца восстанавливается до металла карботермическим методом в шахтных печах, куда загружают кокс и известняк. Марганец в печь добавляется для восполнения потерь его в ходе процесса.

People's Republic of China

People's Republic of China Начальные этапы развития жизни

Начальные этапы развития жизни Преддипломная практика

Преддипломная практика Кл.час Как влияет компьютер на наше издоровье

Кл.час Как влияет компьютер на наше издоровье Методы и приборы оценки износа дорожных покрытий

Методы и приборы оценки износа дорожных покрытий Презентация музея истории Курумканской средней школы №2

Презентация музея истории Курумканской средней школы №2 Структурированные типы данных. Одномерные массивы

Структурированные типы данных. Одномерные массивы Тез үдемелі гломерулонефрит

Тез үдемелі гломерулонефрит Воинские звания в вооруженных силах Российской Федерации

Воинские звания в вооруженных силах Российской Федерации Радио как средство массовой коммуникации

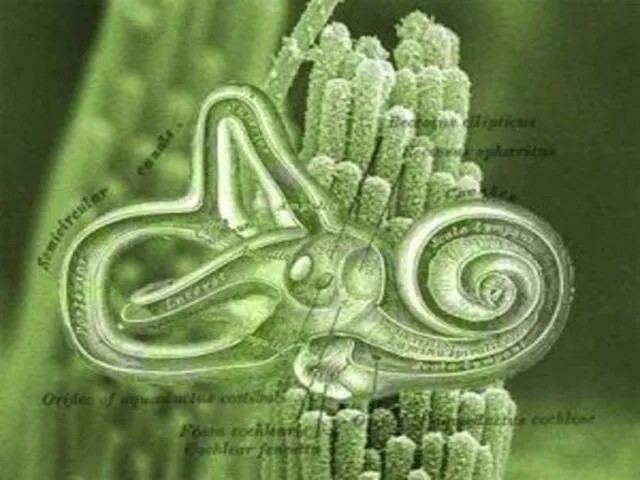

Радио как средство массовой коммуникации Слуховой анализатор

Слуховой анализатор Портфолио Чубыкиной Ирины Юрьевны воспитателя МБДОУ Детский сад №18 Колобок г. Брянск (часть III)

Портфолио Чубыкиной Ирины Юрьевны воспитателя МБДОУ Детский сад №18 Колобок г. Брянск (часть III) Чеченская война

Чеченская война Устройство, текущее содержание и ремонт железнодорожного пути

Устройство, текущее содержание и ремонт железнодорожного пути Солнечная радиация 8 класс

Солнечная радиация 8 класс Предмет педагогической науки и ее основные категории

Предмет педагогической науки и ее основные категории Лямблиоз у детей

Лямблиоз у детей ШКОЛА БЕЗОПАСНОСТИ

ШКОЛА БЕЗОПАСНОСТИ Туристские фирмы и экскурсионные маршруты г. Сочи

Туристские фирмы и экскурсионные маршруты г. Сочи Как климат влияет на менталитет человека

Как климат влияет на менталитет человека Настройка компьютера. Компьютерный вирус

Настройка компьютера. Компьютерный вирус Свойства логарифмов

Свойства логарифмов Орнамент. Изобразительное искусство. 4-й класс

Орнамент. Изобразительное искусство. 4-й класс Исследование усилителя низкой частоты

Исследование усилителя низкой частоты Электроизмерительные приборы. Тема 11

Электроизмерительные приборы. Тема 11 Танцевальная музыка XX века

Танцевальная музыка XX века Презентация Дружба начинается с улыбки.

Презентация Дружба начинается с улыбки. Конструкции крупнопанельных бескаркасных зданий

Конструкции крупнопанельных бескаркасных зданий