Оценка прочности материала и нагрузок. Прочностные и деформативные характеристики элементов кладки, кирпича, камней, раствора презентация

Содержание

- 2. Общие сведения В зависимости от точности применяемого метода определения прочности и объема испытаний устанавливают: соответствие материала

- 3. В зависимости от материала испытуемого элемента, имеющегося арсенала приборов, возможностей организации, проводящей обследование, и состояния конструкций

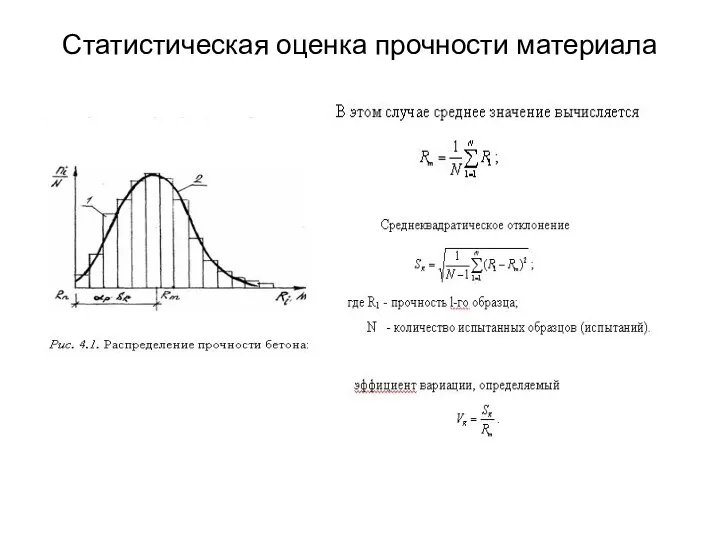

- 4. Статистическая оценка прочности материала

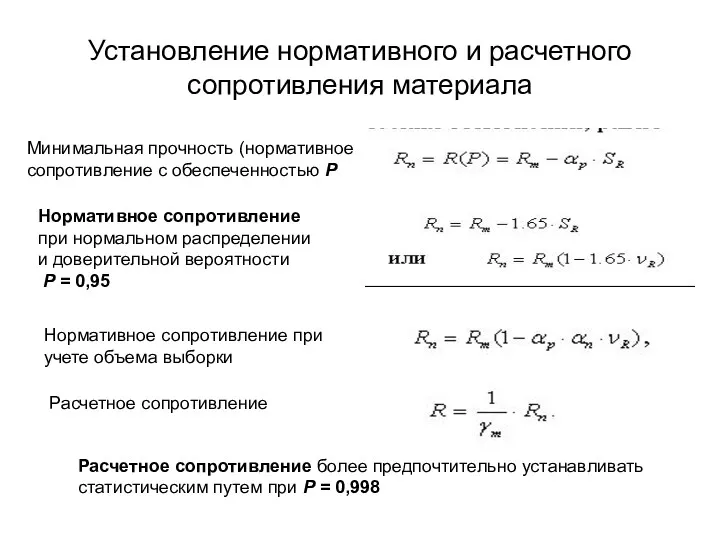

- 5. Установление нормативного и расчетного сопротивления материала Минимальная прочность (нормативное сопротивление с обеспеченностью Р Нормативное сопротивление при

- 6. Оценка прочности стали Исследованиями и испытаниями устанавливаются следующие показатели сталей: химический состав; предел текучести, временное сопротивление

- 7. Оценка прочности стали Места испытаний стальных конструкций. Принимаются в наименее нагруженных участках

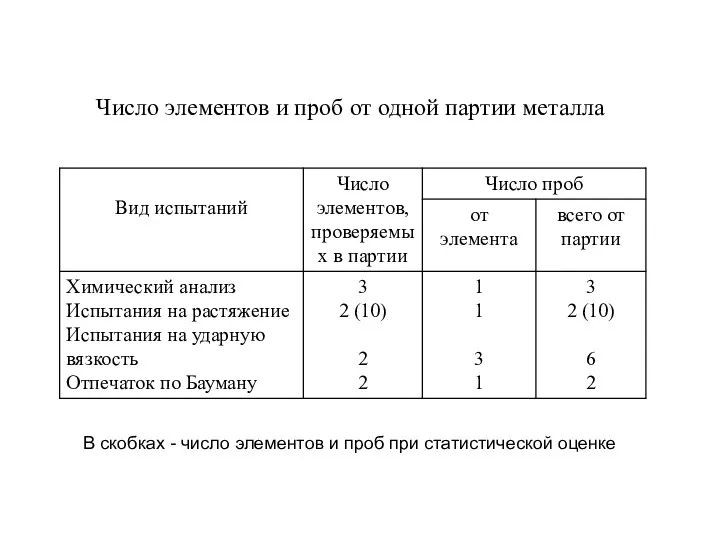

- 8. Число элементов и проб от одной партии металла В скобках - число элементов и проб при

- 9. Оценка прочности бетона

- 10. Нормативное обеспечение ГОСТ Р 53231-2008. Бетоны. Правила контроля и оценки прочности. СП 13-102-2003. Правила обследования несущих

- 11. Схемы контроля прочности по ГОСТ Р 53231-2008 Схема А – для нескольких партий конструкций не менее

- 12. Места испытаний железобетонных конструкций. Принимаются в наиболее сжатых участках

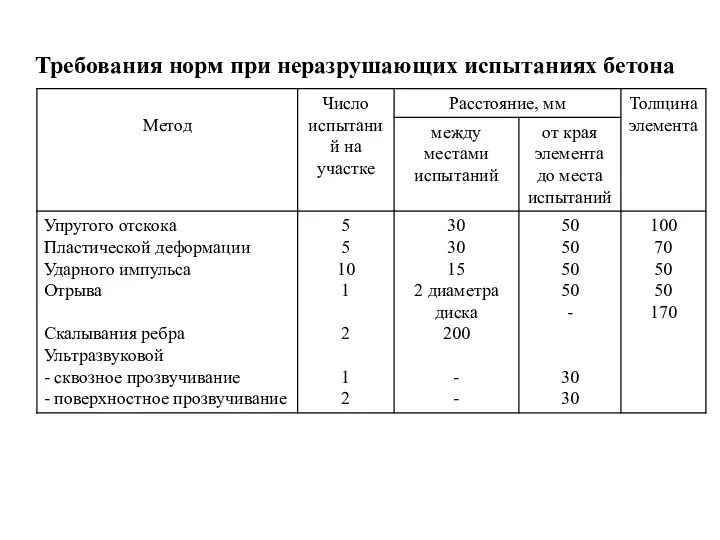

- 13. Требования норм при неразрушающих испытаниях бетона

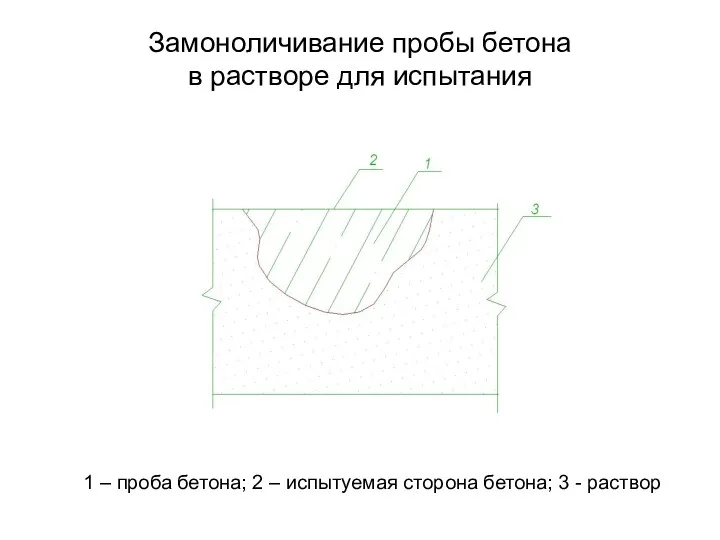

- 14. Замоноличивание пробы бетона в растворе для испытания 1 – проба бетона; 2 – испытуемая сторона бетона;

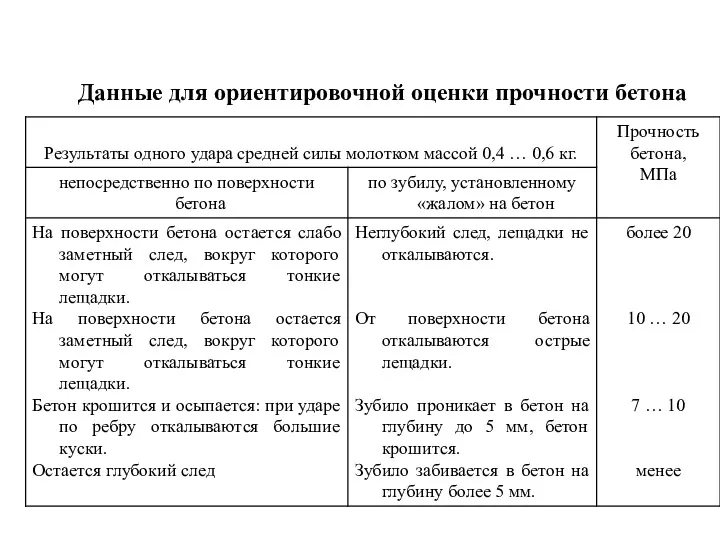

- 15. Данные для ориентировочной оценки прочности бетона

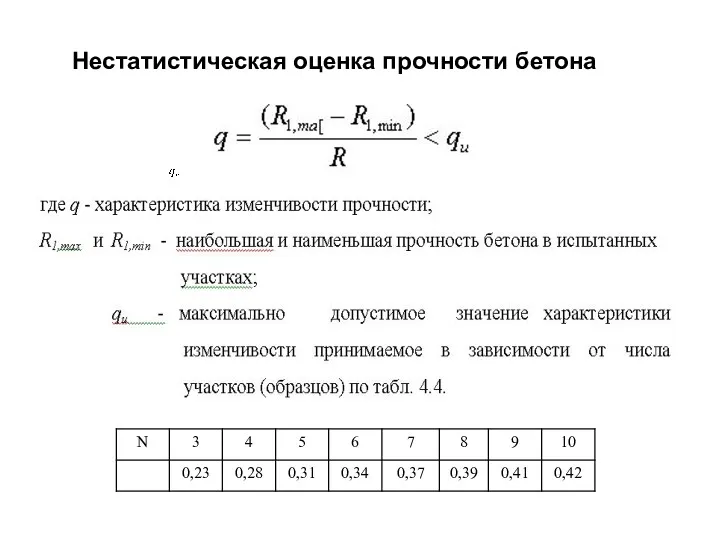

- 16. Нестатистическая оценка прочности бетона

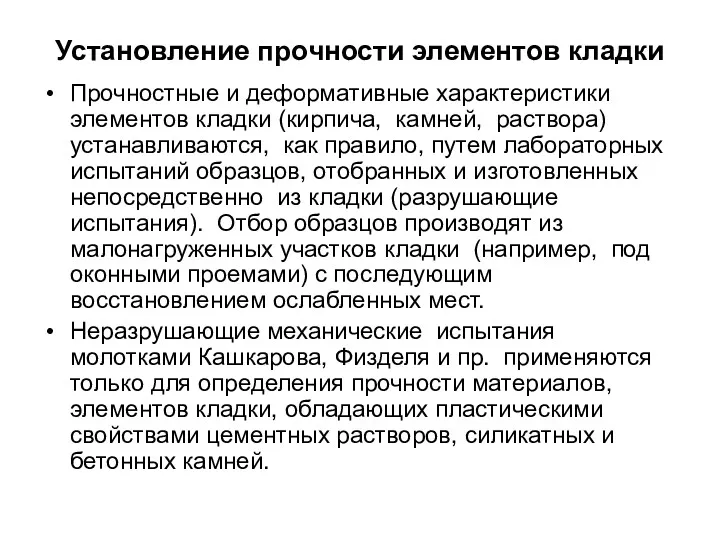

- 17. Установление прочности элементов кладки Прочностные и деформативные характеристики элементов кладки (кирпича, камней, раствора) устанавливаются, как правило,

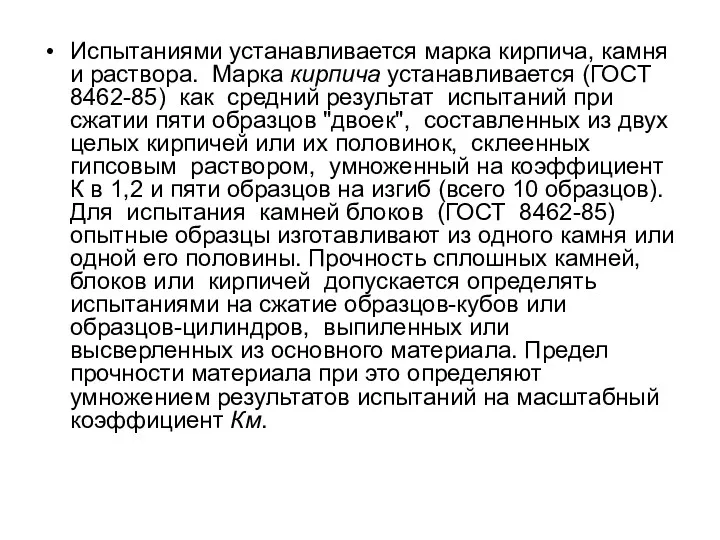

- 18. Испытаниями устанавливается марка кирпича, камня и раствора. Марка кирпича устанавливается (ГОСТ 8462-85) как средний результат испытаний

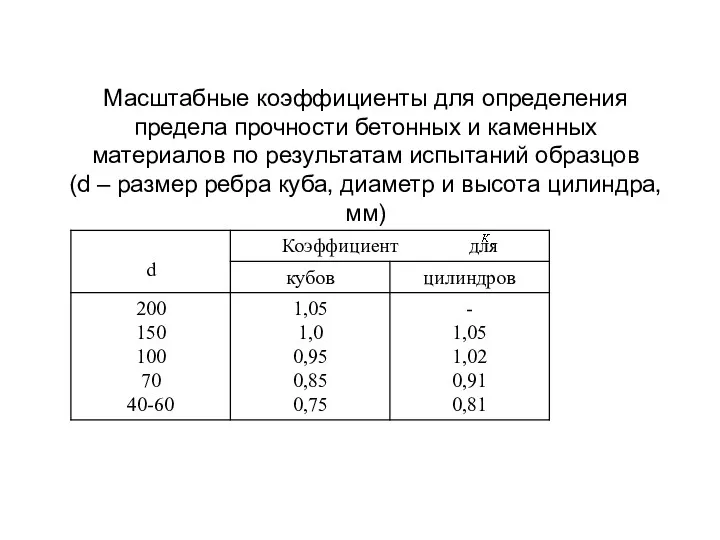

- 19. Масштабные коэффициенты для определения предела прочности бетонных и каменных материалов по результатам испытаний образцов (d –

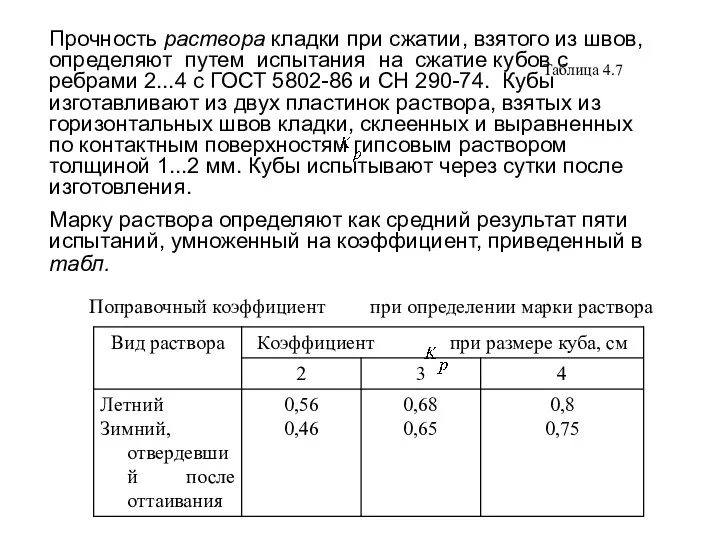

- 20. Поправочный коэффициент при определении марки раствора Таблица 4.7 Прочность раствора кладки при сжатии, взятого из швов,

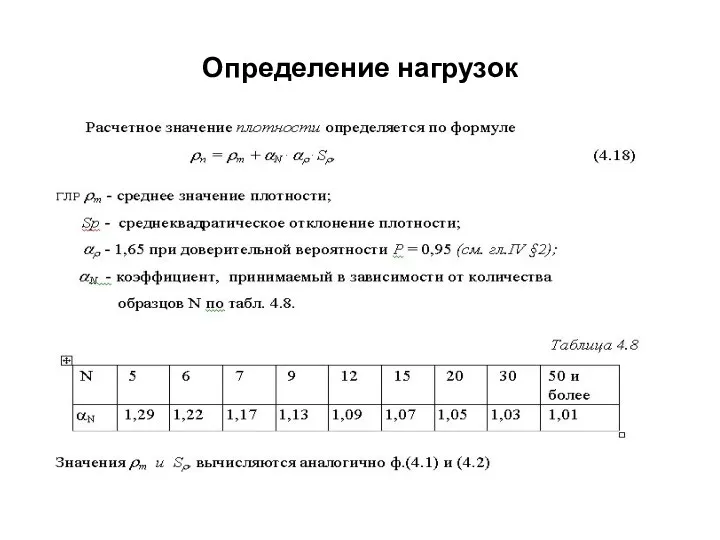

- 21. Определение нагрузок

- 22. Средняя масса стальных конструкций принимается по сортаменту и по данным обмеров. Вес определяется по формуле G

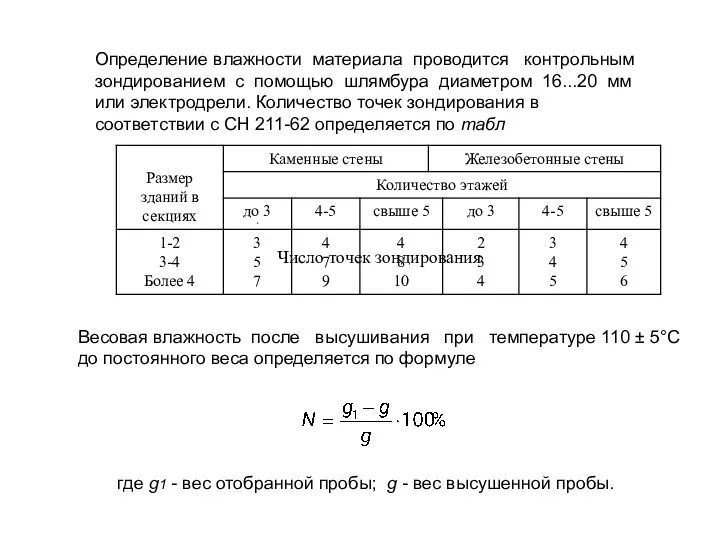

- 23. Число точек зондирования Определение влажности материала проводится контрольным зондированием с помощью шлямбура диаметром 16...20 мм или

- 25. Скачать презентацию

Атомные спектры

Атомные спектры Сүйек буын туберкулезі

Сүйек буын туберкулезі Презентация к занятию Чайный сервиз

Презентация к занятию Чайный сервиз Стандартизація продукції тваринництва

Стандартизація продукції тваринництва Рокфор кейтеринг - ресторан выездного обслуживания

Рокфор кейтеринг - ресторан выездного обслуживания Империя Карла Великого

Империя Карла Великого презентация Непредельные углеводороды.Этилен и его гомологи

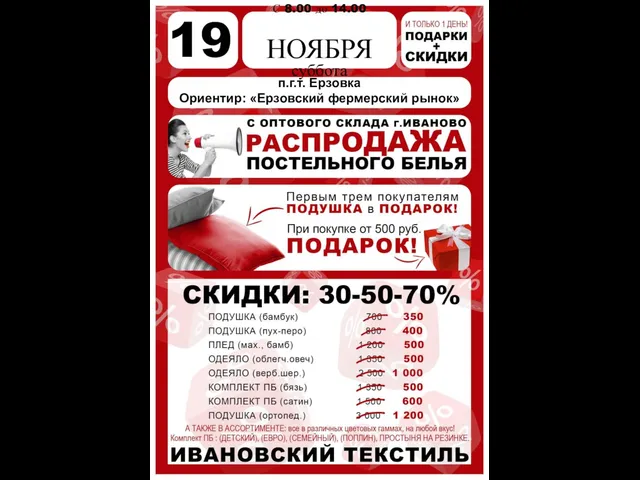

презентация Непредельные углеводороды.Этилен и его гомологи Ивановский текстиль. Распродажа постельного белья

Ивановский текстиль. Распродажа постельного белья Современный урок

Современный урок Нові інформаційні технології в умовах розвитку споживчого ринку України

Нові інформаційні технології в умовах розвитку споживчого ринку України Водоснабжение населенных пунктов

Водоснабжение населенных пунктов Замечательное животное - лошадь

Замечательное животное - лошадь Етапи розвитку української культури. (Лекція 2)

Етапи розвитку української культури. (Лекція 2) Я рисую пластилином. 1 часть

Я рисую пластилином. 1 часть День народного единства

День народного единства Great English writers

Great English writers День защиты детей. Группа Лилия

День защиты детей. Группа Лилия Публицистический стиль речи

Публицистический стиль речи Презентация Герои мифов в скульптуре

Презентация Герои мифов в скульптуре Предмет, функции и основные направления философии

Предмет, функции и основные направления философии Искусство публичной презентации

Искусство публичной презентации Winter Gift Giver Christmas Card

Winter Gift Giver Christmas Card Электронная база викторин по безопасности.

Электронная база викторин по безопасности. Воспитание общей выносливости у подростков-баскетболистов в процессе внеурочных занятий баскетболом

Воспитание общей выносливости у подростков-баскетболистов в процессе внеурочных занятий баскетболом future of cultural diplomacy in the information age

future of cultural diplomacy in the information age Третье путешествие Апостола Павла

Третье путешествие Апостола Павла Нам время это позабыть нельзя. Из истории эвакогоспиталя №1327

Нам время это позабыть нельзя. Из истории эвакогоспиталя №1327 Tecnologías ferroviarias desarrolladas

Tecnologías ferroviarias desarrolladas