Содержание

- 2. Производственная система ОСК В условиях ограниченности ресурсов и нестабильности окружающей бизнес-среды внедрение производственной системы – это

- 3. Производственная система АО 10 СРЗ Зудин Евгений Васильевич Генеральный Директор АО «10 СРЗ» Повышение эффективности, качества

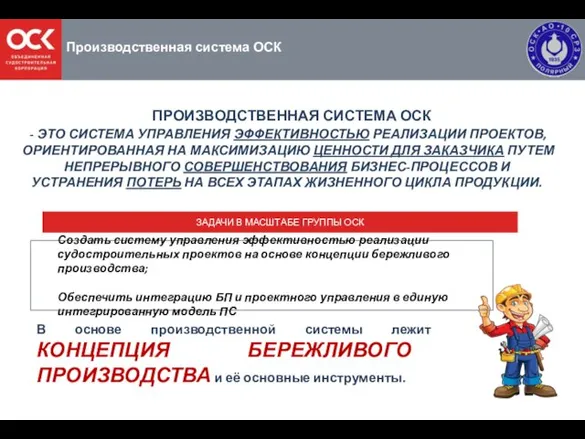

- 4. Производственная система ОСК ПРОИЗВОДСТВЕННАЯ СИСТЕМА ОСК - ЭТО СИСТЕМА УПРАВЛЕНИЯ ЭФФЕКТИВНОСТЬЮ РЕАЛИЗАЦИИ ПРОЕКТОВ, ОРИЕНТИРОВАННАЯ НА МАКСИМИЗАЦИЮ

- 5. Бережливое производство Внедрение концепции бережливого производства нужно разрабатывать исходя из уважения к людям. Но уважение к

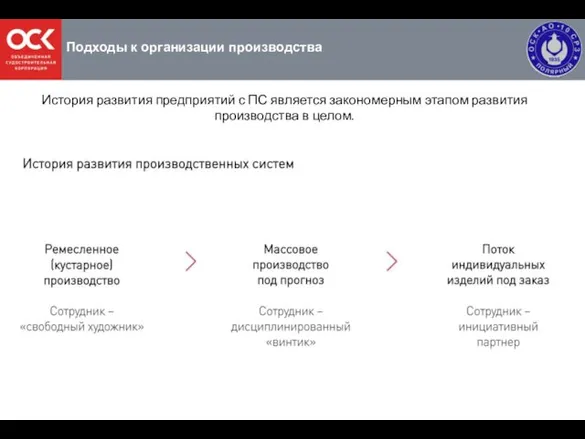

- 6. Подходы к организации производства История развития предприятий с ПС является закономерным этапом развития производства в целом.

- 7. Развитие подходов к организации производства Фредерик Тейлор Генри Форд Алексей Гастев Тайити Оно Ремесленное (кустарное) производство

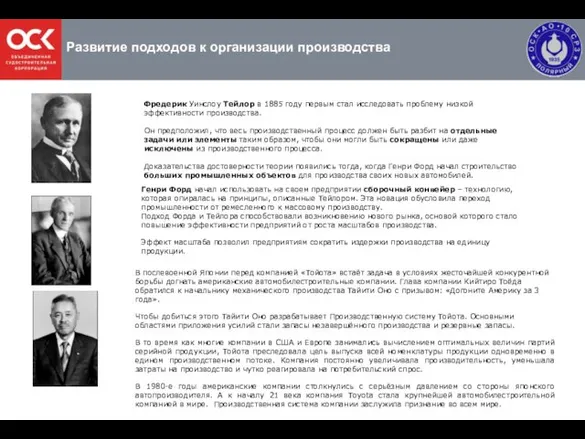

- 8. Развитие подходов к организации производства Фредерик Уинслоу Тейлор в 1885 году первым стал исследовать проблему низкой

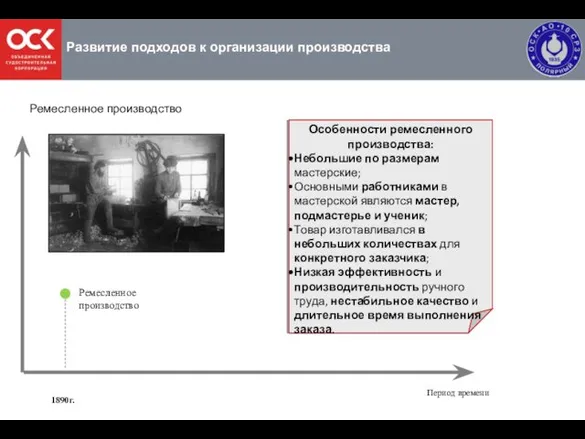

- 9. Развитие подходов к организации производства Период времени 1890г. Особенности ремесленного производства: Небольшие по размерам мастерские; Основными

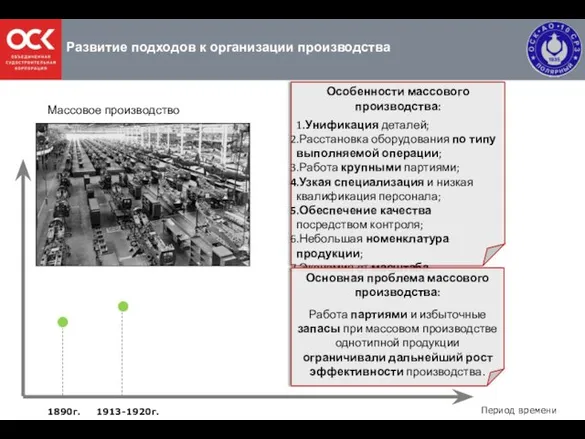

- 10. Развитие подходов к организации производства Массовое производство Особенности массового производства: 1.Унификация деталей; .Расстановка оборудования по типу

- 11. Развитие подходов к организации производства Производственная система Toyota 1890г. 1913-1920г. 1980г. Характерные особенности производственной системы Toyota:

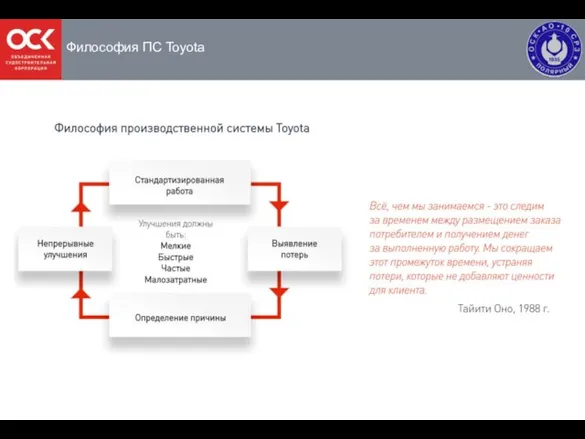

- 12. Философия ПС Toyota

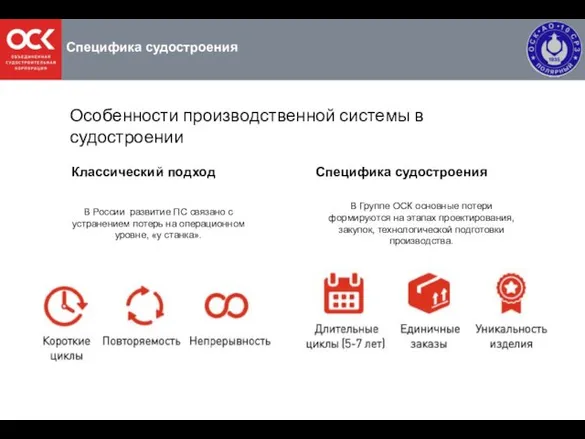

- 13. Специфика судостроения Особенности производственной системы в судостроении Классический подход В России развитие ПС связано с устранением

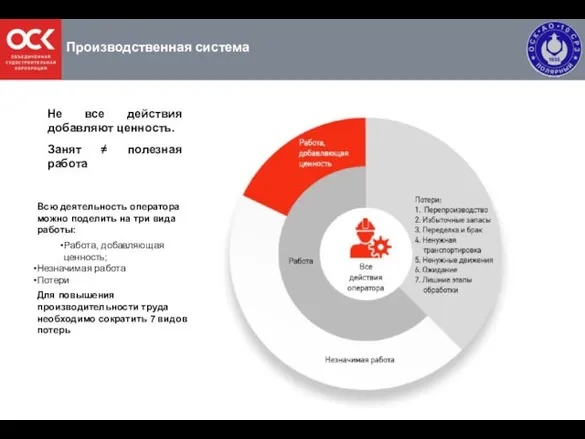

- 14. Производственная система Не все действия добавляют ценность. Занят ≠ полезная работа Всю деятельность оператора можно поделить

- 15. По результатам аудита на 4-х ДЗО АО ОСК (октябрь/декабрь 2015) 85% всего процесса составляет обеспечивающие процессы,

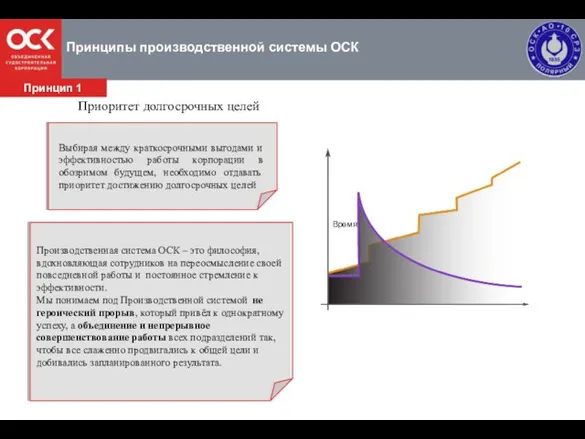

- 16. Принципы производственной системы ОСК Производственная система ОСК – это философия, вдохновляющая сотрудников на переосмысление своей повседневной

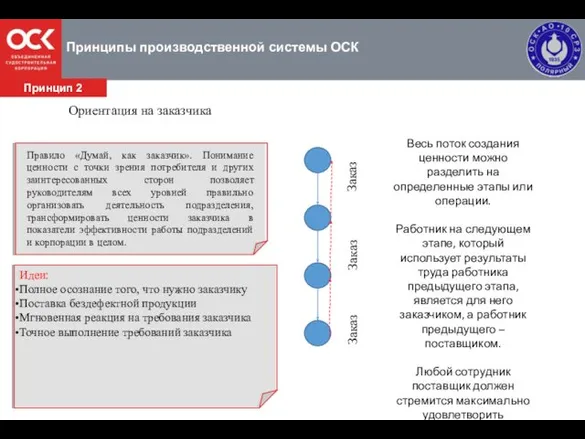

- 17. Принципы производственной системы ОСК Ориентация на заказчика Идеи: Полное осознание того, что нужно заказчику Поставка бездефектной

- 18. Принципы производственной системы ОСК Каждый сотрудник является и поставщиком, и заказчиком услуг, сырья, продукции Мой коллега

- 19. Принципы производственной системы ОСК

- 20. Принципы производственной системы ОСК Тайити Оно, создатель производственной системы Toyota «Истинная цель развития производственной системы Тойота

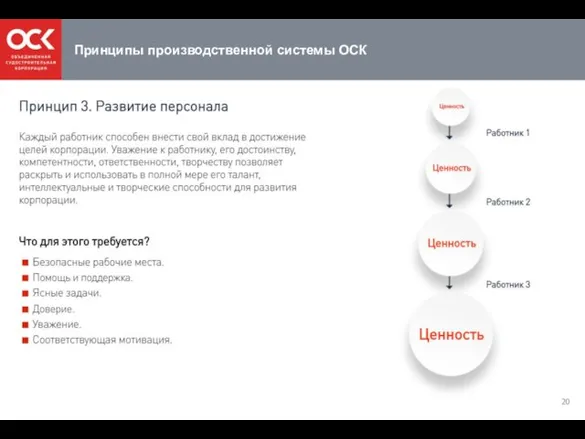

- 21. Принципы производственной системы ОСК

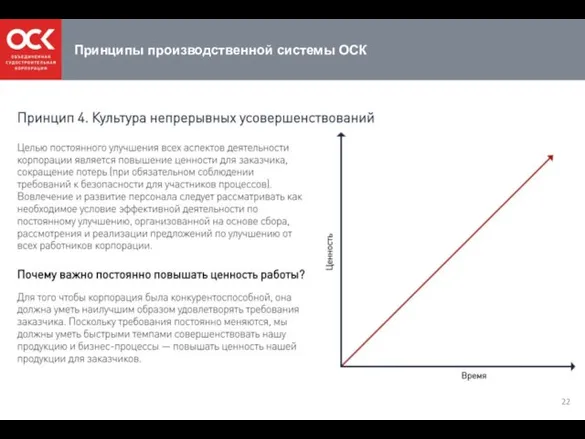

- 22. Принципы производственной системы ОСК «Менеджмент начинается на рабочем месте» Тайити Оно Распространенная причина ошибок: Часто мы

- 23. Идеалы ПС ОСК

- 24. Идеалы ПС ОСК Идеал «Точно в срок» это строгий подход к повышению общей производительности и устранению

- 25. Потери и причины их образования

- 26. Потери и причины их образования Перепроизводство Пример: Первый оператор торопится и производит слишком много продукции. Перепроизводство

- 27. Потери и причины их образования Ненужные движения Ненужные движения - потери времени на лишние действия, например,

- 28. Потери и причины их образования Ненужная транспортировка Ненужная транспортировка – это потери времени, обусловленные лишним перемещением

- 29. Потери и причины их образования Избыточные запасы Избыточные запасы – потери, связанные с формированием и хранением

- 30. Потери и причины их образования Лишние этапы обработки Лишние этапы обработки - это выполнение большего объема

- 31. Потери и причины их образования Ожидание Ожидание - потери времени, связанные с тем, что работник не

- 32. Потери и причины их образования Переделка и брак Переделка и брак – потери времени, сырья, инструмента,

- 33. Основные инструменты и методы ПС ОСК

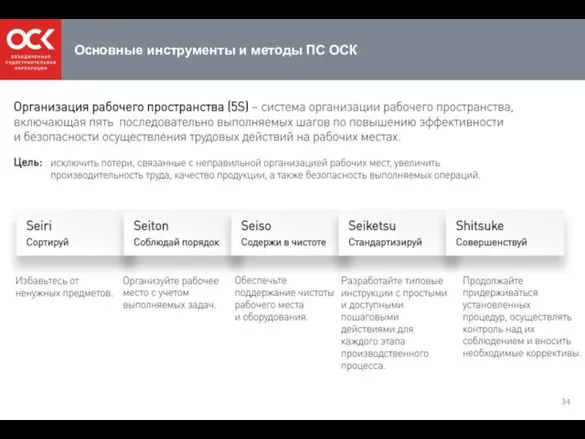

- 34. Основные инструменты и методы ПС ОСК

- 35. Основные инструменты и методы ПС ОСК 7 шагов автономного обслуживания оборудования: Первоначальная чистка оборудования. Прежде чем

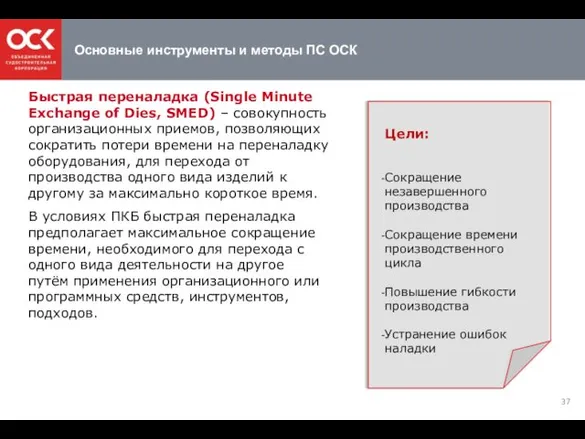

- 36. Основные инструменты и методы ПС ОСК Быстрая переналадка (Single Minute Exchange of Dies, SMED) – совокупность

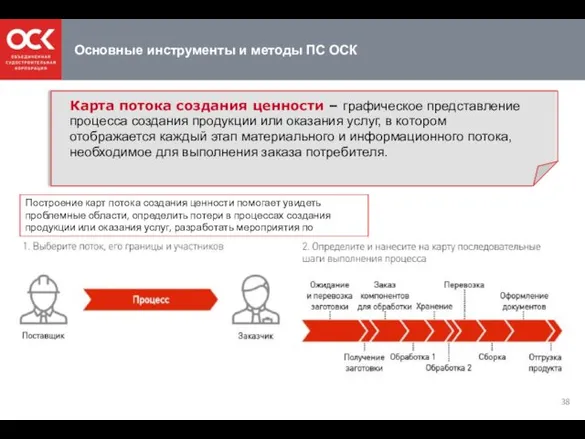

- 37. Основные инструменты и методы ПС ОСК Построение карт потока создания ценности помогает увидеть проблемные области, определить

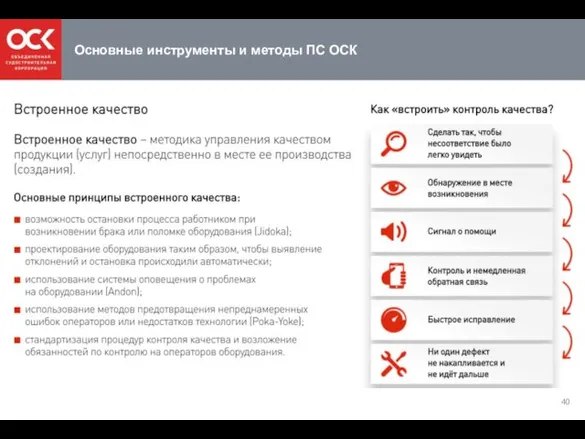

- 38. Основные инструменты и методы ПС ОСК

- 39. Основные инструменты и методы ПС ОСК

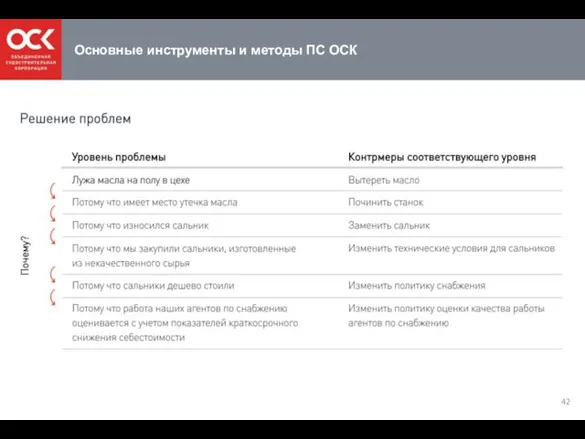

- 40. Основные инструменты и методы ПС ОСК Решение проблем Проблема – это отклонение от требований заказчика. Требования

- 41. Основные инструменты и методы ПС ОСК

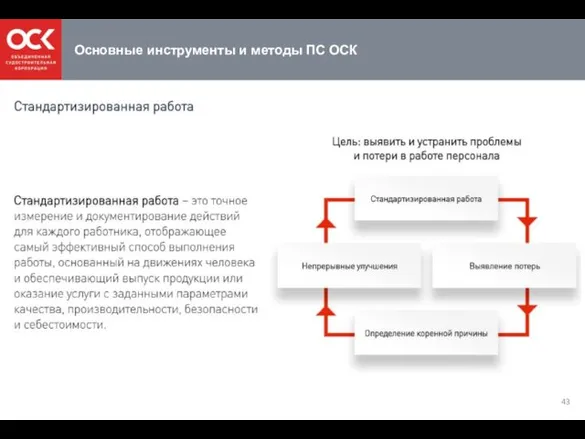

- 42. Основные инструменты и методы ПС ОСК

- 44. Скачать презентацию

Презентация к коллективному проекту Юбилею школы посвящается

Презентация к коллективному проекту Юбилею школы посвящается Слово о полку Игореве. Избранные страницы переводов

Слово о полку Игореве. Избранные страницы переводов Светлое воскресенье Христово

Светлое воскресенье Христово Преподобный Даниил Шужгорский

Преподобный Даниил Шужгорский Промывка скважины

Промывка скважины Японская национальная валюта йена

Японская национальная валюта йена Виды и свойства текстильных материалов из химических волокон

Виды и свойства текстильных материалов из химических волокон Подпорные стены как инженерный элемент городской застройки на сложном рельефе

Подпорные стены как инженерный элемент городской застройки на сложном рельефе Социальная работа с приемной замещающей семьей

Социальная работа с приемной замещающей семьей Прощай,1 класс!

Прощай,1 класс! Бер кем дә, бер нәмә лә онотолмай

Бер кем дә, бер нәмә лә онотолмай Усиление железобетонных конструкций

Усиление железобетонных конструкций Методические рекомендации для студентов по выполнению ВКР, дипломной работы, дипломного проекта

Методические рекомендации для студентов по выполнению ВКР, дипломной работы, дипломного проекта Менингококковая инфекция у детей

Менингококковая инфекция у детей НОД по обучению грамоте в подготовительной группе для детей с ОНР с презентацией

НОД по обучению грамоте в подготовительной группе для детей с ОНР с презентацией урок

урок Презентация Малая родина - Курлово

Презентация Малая родина - Курлово Алания (национальный парк)

Алания (национальный парк) Компиляторы для квантовых компьютеров

Компиляторы для квантовых компьютеров Программа Power Point краткий обзор

Программа Power Point краткий обзор Профилактика терроризма и экстремизма

Профилактика терроризма и экстремизма Использование ИКТ при выполнении творческих работ. Конференции

Использование ИКТ при выполнении творческих работ. Конференции Буровые технологические жидкости. Тампонажные цементы. (Лекция 12)

Буровые технологические жидкости. Тампонажные цементы. (Лекция 12) 'Презентация 'Курение - фактор риска'

'Презентация 'Курение - фактор риска' Методические рекомендации к оформлению презентаций в начальной школе

Методические рекомендации к оформлению презентаций в начальной школе Burger King

Burger King Инфракрасное и ультрафиолетовое излучения

Инфракрасное и ультрафиолетовое излучения Геотехнический барьер

Геотехнический барьер