Содержание

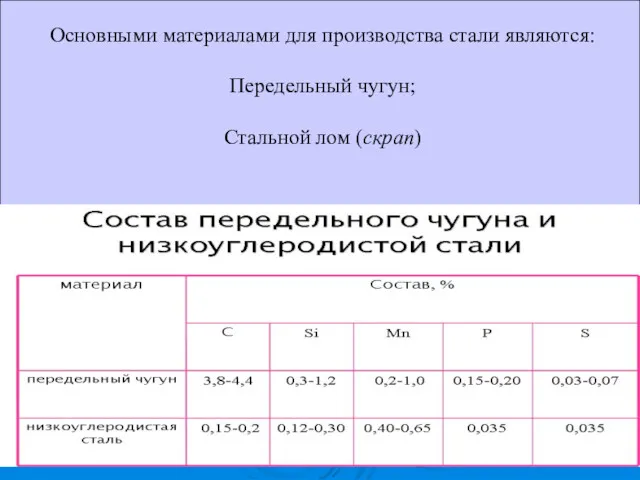

- 3. Основными материалами для производства стали являются: Передельный чугун; Стальной лом (скрап)

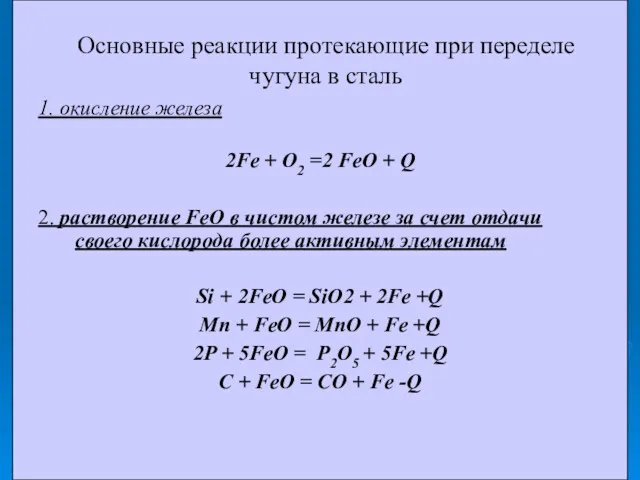

- 4. 1. окисление железа 2Fe + O2 =2 FeO + Q 2. растворение FeO в чистом железе

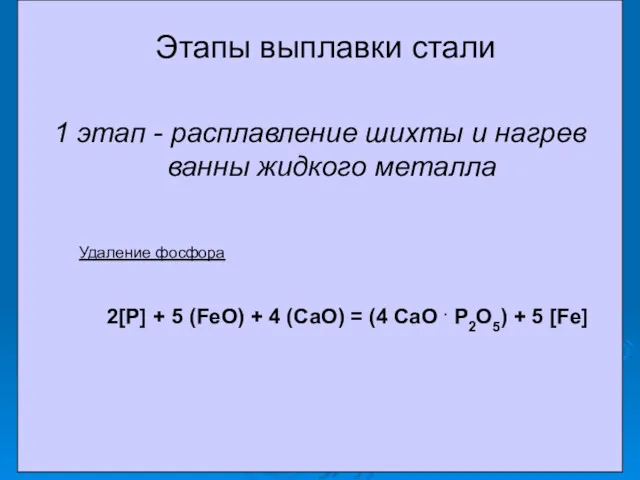

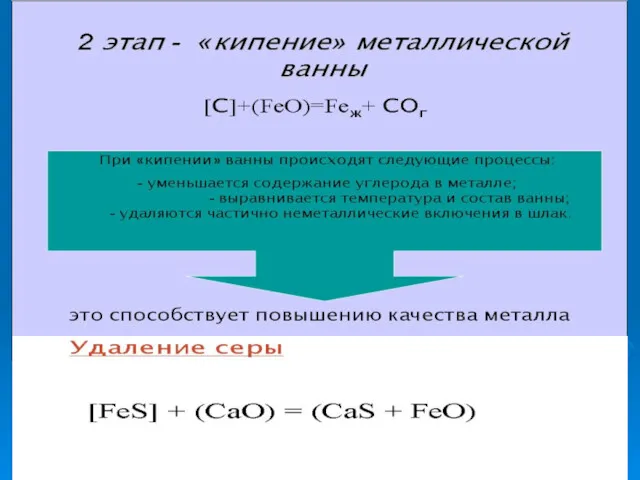

- 5. Этапы выплавки стали 1 этап - расплавление шихты и нагрев ванны жидкого металла Удаление фосфора 2[P]

- 7. 3 этап – раскисление стали Осаждающее раскисление; Диффузионное раскисление.

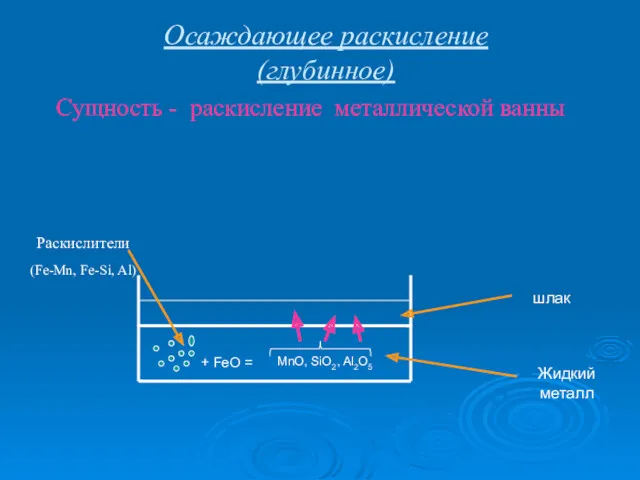

- 8. Осаждающее раскисление (глубинное) Сущность - раскисление металлической ванны шлак Жидкий металл Раскислители (Fe-Mn, Fe-Si, Al) MnO,

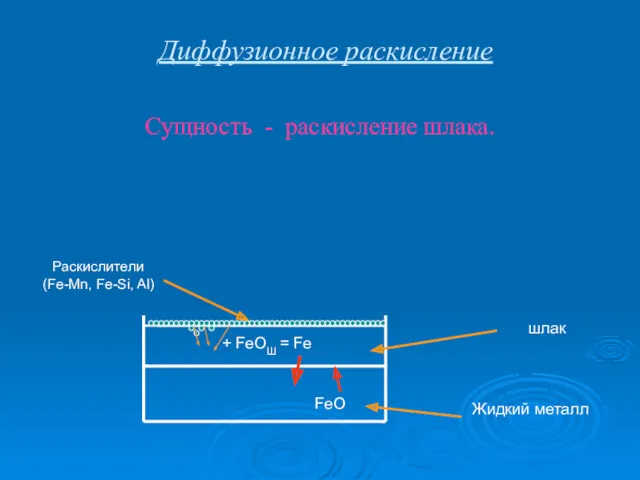

- 9. Диффузионное раскисление Сущность - раскисление шлака. шлак Жидкий металл Раскислители (Fe-Mn, Fe-Si, Al) FeO + FeOШ

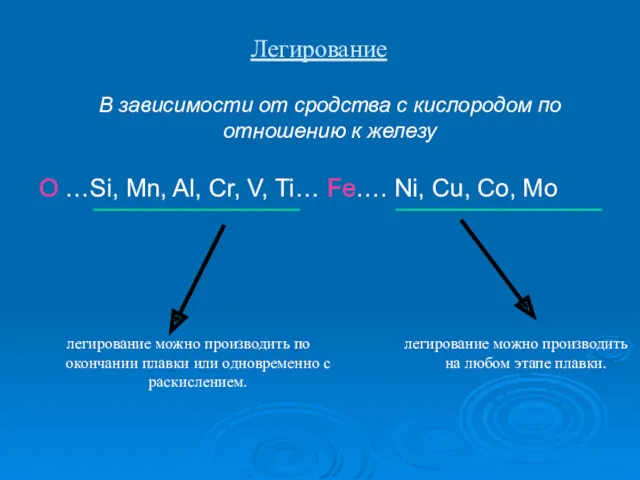

- 10. Легирование легирование можно производить на любом этапе плавки. легирование можно производить по окончании плавки или одновременно

- 11. Факторы влияющие на качество стали Кислород азот водород сера фосфор

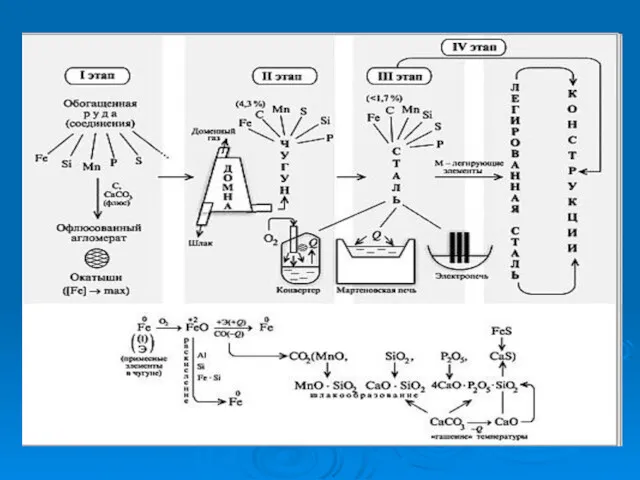

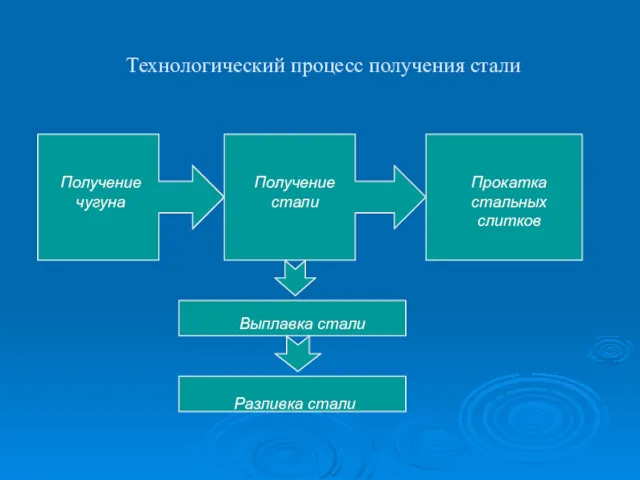

- 12. Технологический процесс получения стали Получение чугуна Получение стали Прокатка стальных слитков Выплавка стали Разливка стали

- 13. Основными способами производства стали являются: - конвертерный; - мартеновский; - электросталеплавильный.

- 14. Конвертерное производство Si + 2FeO = SiO2 + 2Fe +150 Mn + FeO = MnO +

- 15. В зависимости от массы жидкой стали установлен следующий типовой ряд емкостей конвертеров : 50, 100, 130,

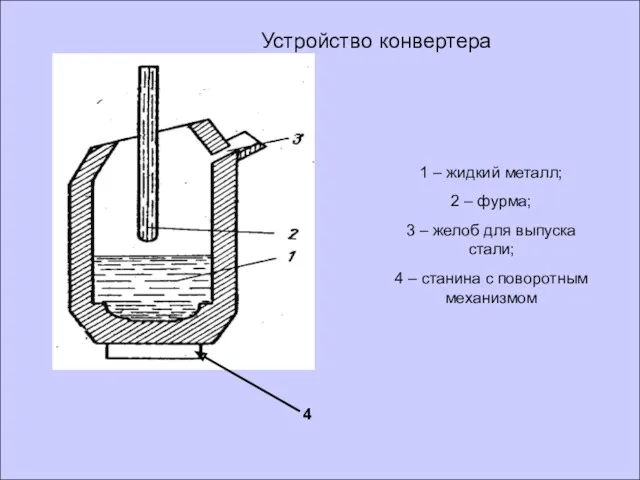

- 16. 1 – жидкий металл; 2 – фурма; 3 – желоб для выпуска стали; 4 – станина

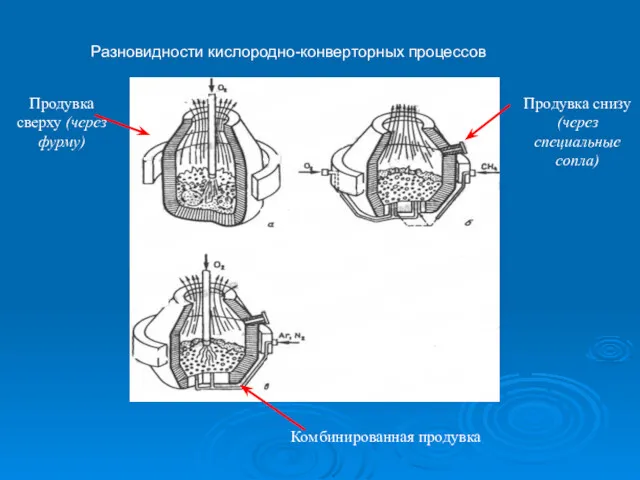

- 20. Разновидности кислородно-конверторных процессов Комбинированная продувка Продувка сверху (через фурму) Продувка снизу (через специальные сопла)

- 21. Производство стали в мартеновской печи

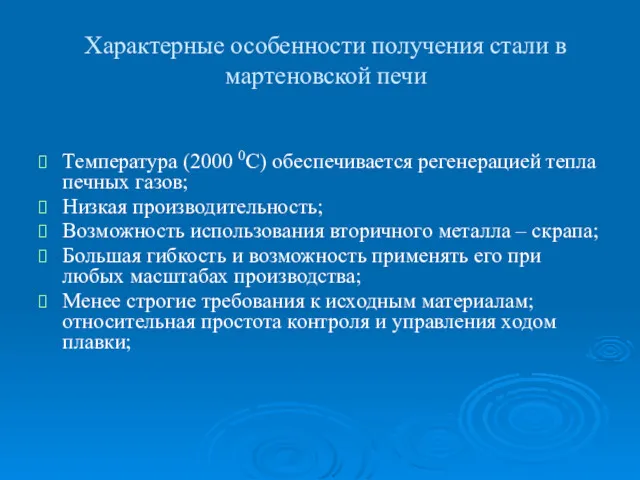

- 22. Характерные особенности получения стали в мартеновской печи Температура (2000 0С) обеспечивается регенерацией тепла печных газов; Низкая

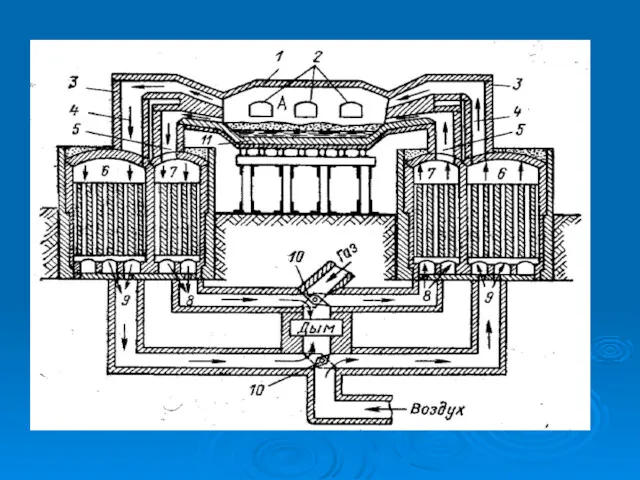

- 24. Верхнее строение 1 – свод печи 2 – завалочные окна рабочее пространство 11 - под печи

- 25. Нижнее строение 6,7– регенеративные камеры 8,9 – каналы 10 –перекидной клапан

- 27. Периоды мартеновской плавки 1. Заправка печи Осмотр печи с целью поддержания в рабочем состоянии всех элементов

- 28. 5. Кипение Главной реакцией этого периода является реакция окисления растворённого в жидком металле углерода. Период кипения

- 29. Разновидности мартеновского процесса. 1. В зависимости от состава огнеупорных материалов, из которых изготовлена футеровка печи, мартеновский

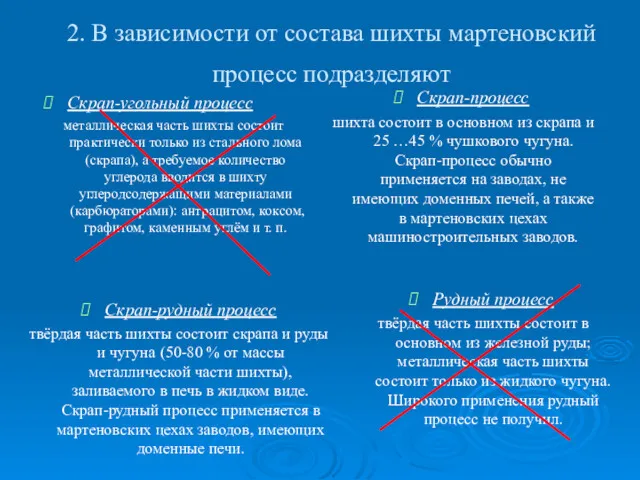

- 30. 2. В зависимости от состава шихты мартеновский процесс подразделяют Скрап-угольный процесс металлическая часть шихты состоит практически

- 31. Производство стали в электропечах

- 32. Классификация электропечей основана на способе превращения электрической энергии в тепловую. По этому признаку все электрические печи

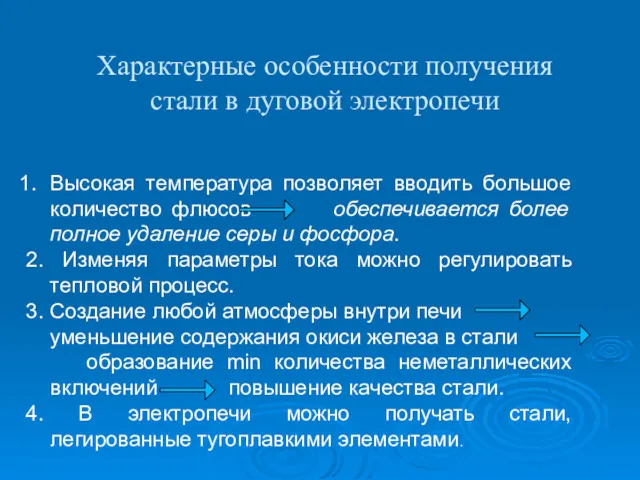

- 33. Высокая температура позволяет вводить большое количество флюсов обеспечивается более полное удаление серы и фосфора. 2. Изменяя

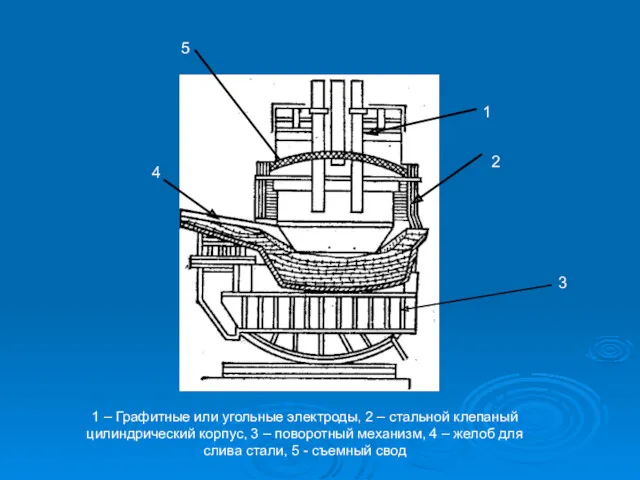

- 34. 1 2 3 4 1 – Графитные или угольные электроды, 2 – стальной клепаный цилиндрический корпус,

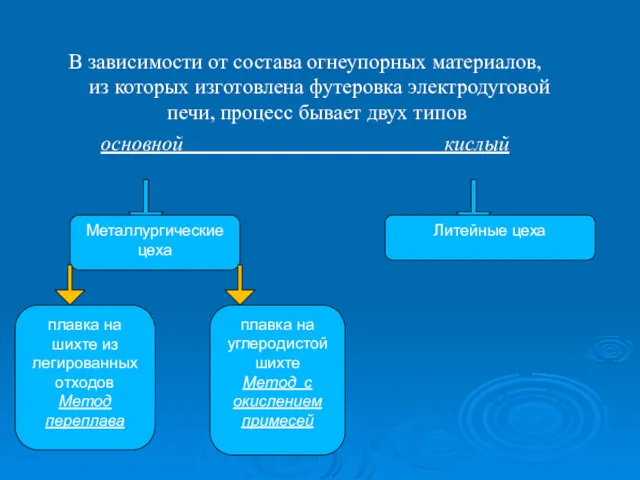

- 35. В зависимости от состава огнеупорных материалов, из которых изготовлена футеровка электродуговой печи, процесс бывает двух типов

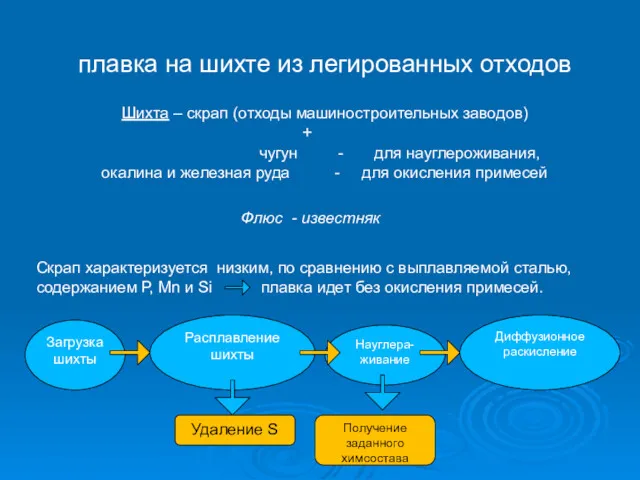

- 36. плавка на шихте из легированных отходов Шихта – скрап (отходы машиностроительных заводов) + чугун - для

- 37. плавка на углеродистой шихте Шихта стальной лом + чушковый предельный чугун+ электродный бой + кокс. Флюс

- 38. Разливка стали

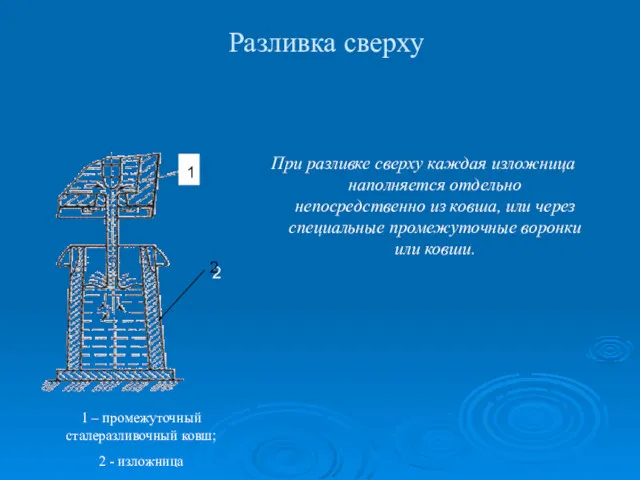

- 39. Разливка сверху

- 40. Изложница

- 41. Разливка сверху При разливке сверху каждая изложница наполняется отдельно непосредственно из ковша, или через специальные промежуточные

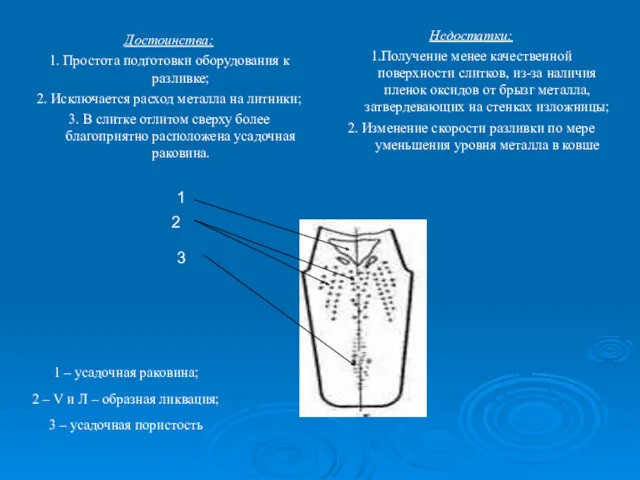

- 42. Достоинства: 1. Простота подготовки оборудования к разливке; 2. Исключается расход металла на литники; 3. В слитке

- 43. Разливка сифоном стали на ОАО «Уральская сталь».

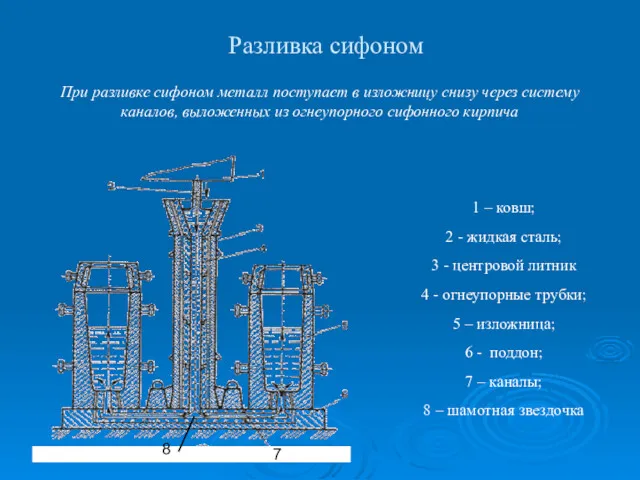

- 44. Разливка сифоном 7 При разливке сифоном металл поступает в изложницу снизу через систему каналов, выложенных из

- 45. Достоинства способа Поверхность слитка получается чистой; Можно разливать большую массу металла Недостатки способа Возникает опасность загрязнения

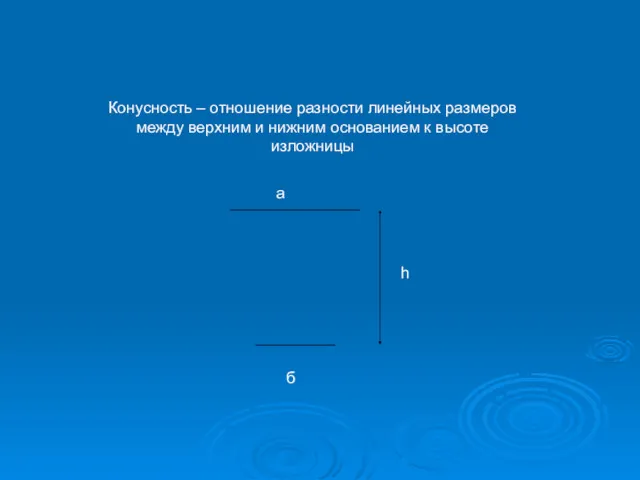

- 46. Конусность – отношение разности линейных размеров между верхним и нижним основанием к высоте изложницы а б

- 47. Изложницы уширяющиеся к верху Прибыльная надставка изложница Концентрированная усадочная раковина H/D для прокатки – 2,5 -

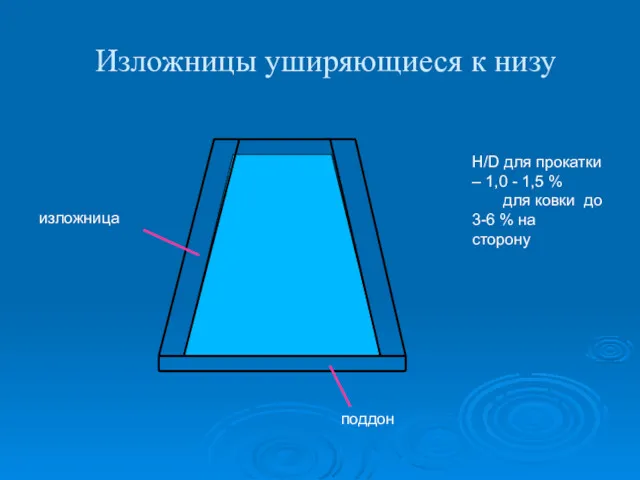

- 48. Изложницы уширяющиеся к низу H/D для прокатки – 1,0 - 1,5 % для ковки до 3-6

- 49. Изложницы бутылочного типа поддон изложница H/D для прокатки – 1,0 - 2,5 % для ковки до

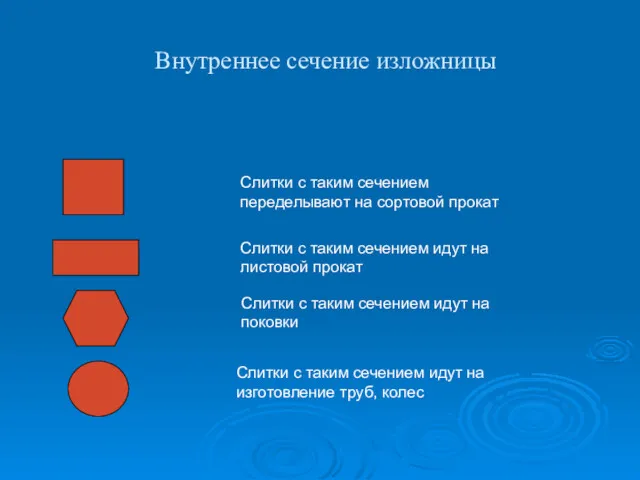

- 50. Внутреннее сечение изложницы Слитки с таким сечением переделывают на сортовой прокат Слитки с таким сечением идут

- 51. Непрерывная разливка стали

- 53. 1 - сталеразливочный ковш; 2 - промежуточное разливочное устройство; 3 - водоохлаждаемая изложница – кристаллизатор; 4

- 54. Достоинства способа Слитки имеют плотное строение и мелкозернистую структуру, отсутствуют усадочные раковины; Сокращается расход металла на

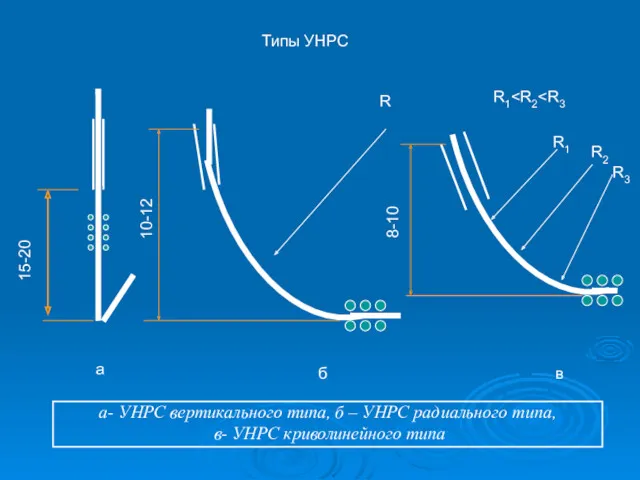

- 55. а- УНРС вертикального типа, б – УНРС радиального типа, в- УНРС криволинейного типа 15-20 R R1

- 56. Способы повышения качества стали Обработка стали в вакууме Внеагрегатная обработка стали синтетическими шлаками, порошками, нейтральными газами,

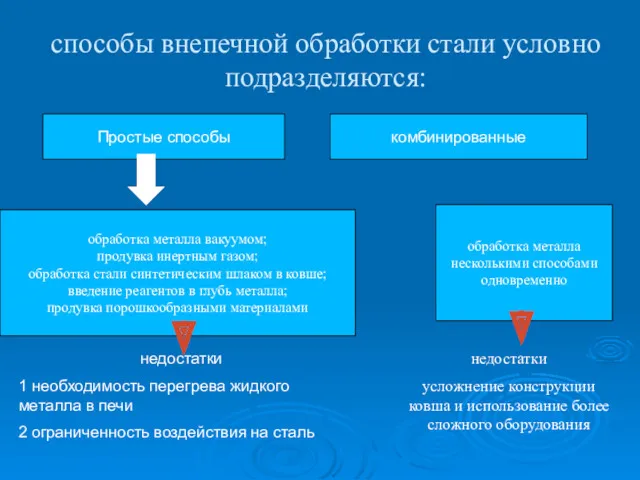

- 57. способы внепечной обработки стали условно подразделяются: Простые способы комбинированные обработка металла вакуумом; продувка инертным газом; обработка

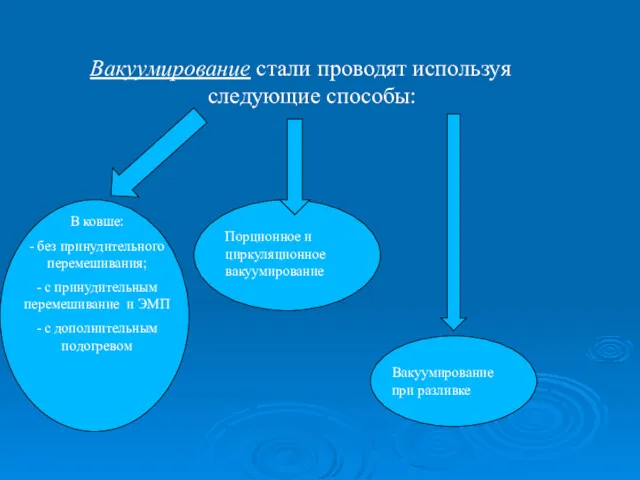

- 58. Вакуумирование стали проводят используя следующие способы: В ковше: - без принудительного перемешивания; - с принудительным перемешивание

- 59. Процессы прямого получения железа из руд

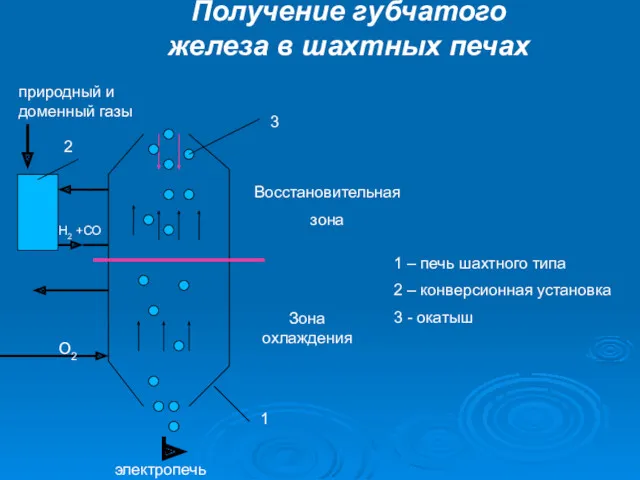

- 60. Получение губчатого железа в шахтных печах Восстановительная зона Зона охлаждения 1 – печь шахтного типа 2

- 61. Восстановление железа в кипящем слое Газ-восстановитель Мелкозернистая руда или концентрат

- 63. Скачать презентацию

Воронецкая (2)

Воронецкая (2) Фенологические наблюдения за природой

Фенологические наблюдения за природой Правоведение. Понятие и классификация социальных норм

Правоведение. Понятие и классификация социальных норм Моя профессия- учитель-логопед, что означает множество трудов и радостных побед!

Моя профессия- учитель-логопед, что означает множество трудов и радостных побед! Практическая работа_Признаки химических реакций

Практическая работа_Признаки химических реакций Внеклассное мероприятие Моя малая Родина. (Бужарова Н. И. - учитель географии)

Внеклассное мероприятие Моя малая Родина. (Бужарова Н. И. - учитель географии) Обращения и вводные слова

Обращения и вводные слова Рынок ценных бумаг

Рынок ценных бумаг Презентация к занятию по внеурочной деятельности Растения Иркутской области

Презентация к занятию по внеурочной деятельности Растения Иркутской области Внеурочное мероприятие по технологии Мы в театре!

Внеурочное мероприятие по технологии Мы в театре! plastilin_korzina

plastilin_korzina ИОННОЕ АЗОТИРОВАНИЕ

ИОННОЕ АЗОТИРОВАНИЕ Игры в реальность. Воспитание активной гражданской позиции, основы трудового законодательства, профориентация школьников

Игры в реальность. Воспитание активной гражданской позиции, основы трудового законодательства, профориентация школьников Школьное объединение детей и подростков РИТМ (романтики, искатели, творители, мечтатели)

Школьное объединение детей и подростков РИТМ (романтики, искатели, творители, мечтатели) Mon magazine préféré

Mon magazine préféré Презентация Первоначальные химические понятия

Презентация Первоначальные химические понятия Анализ трудностей обучения математике детей с речевыми нарушениями

Анализ трудностей обучения математике детей с речевыми нарушениями Воспитание без обид и унижений

Воспитание без обид и унижений Средневековый Китай

Средневековый Китай Устройства железнодорожного электроснабжения для высокоскоростного движения

Устройства железнодорожного электроснабжения для высокоскоростного движения Защиты трансформаторов, применяемых на 1 очереди САЭС

Защиты трансформаторов, применяемых на 1 очереди САЭС Вклад М.В. Ломоносова в возрождение русского мозаичного искусства

Вклад М.В. Ломоносова в возрождение русского мозаичного искусства Развитие международного туризма

Развитие международного туризма Крым и Россия. Географическое положение. Историческая справка

Крым и Россия. Географическое положение. Историческая справка Неисправности буксового узла

Неисправности буксового узла Робототехника. Виды робототехники

Робототехника. Виды робототехники Оценка радиационной обстановки на местности при проведении аварийно-спасательных и других неотложных работ в мирное время

Оценка радиационной обстановки на местности при проведении аварийно-спасательных и других неотложных работ в мирное время Методы расчета потерь электроэнергии для различных сетей

Методы расчета потерь электроэнергии для различных сетей