- Главная

- Без категории

- Расчет точности технологической оснастки станков

Содержание

- 2. В качестве расчетных параметров могут выступать: допуски параллельности или перпендикулярности рабочей поверхности установочных элементов к поверхности

- 3. В связи со сложностью нахождения значений ряда величин, входящих в формулу для определения εпр, погрешность изготовления

- 4. Для расчета допустимой погрешности изготовления приспособления предварительно определяем значения всех составляющих входящих в формулу. Допуск δ

- 5. Погрешность установки ТО на станке εу возникает из-за зазоров между направляющими шпонками или установочными пальцами ТО

- 6. Погрешность положения отверстий εп, связанная с перекосом и смещением обрабатывающего инструмента возникает из-за неточности изготовления направляющих

- 7. Погрешность положения заготовки, возникающая в результате изнашивания элементов приспособления εи характеризует изменение положения рабочих поверхностей установочных

- 8. В связи

- 10. Скачать презентацию

Слайд 2

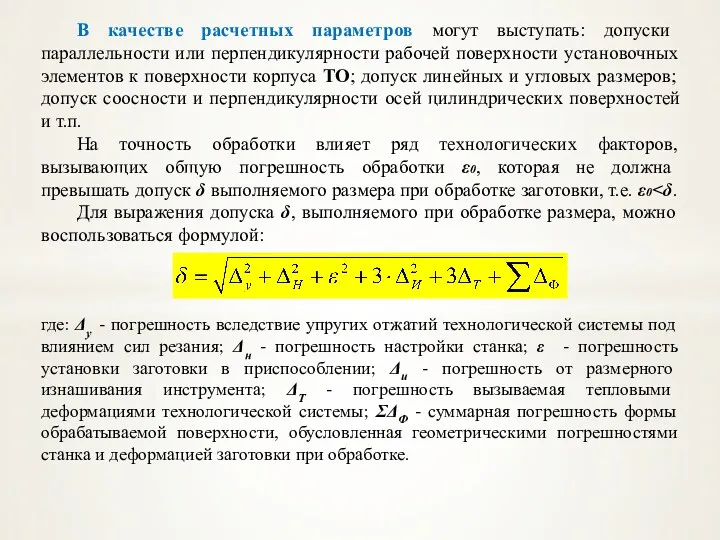

В качестве расчетных параметров могут выступать: допуски параллельности или перпендикулярности рабочей

В качестве расчетных параметров могут выступать: допуски параллельности или перпендикулярности рабочей

поверхности установочных элементов к поверхности корпуса ТО; допуск линейных и угловых размеров; допуск соосности и перпендикулярности осей цилиндрических поверхностей и т.п.

На точность обработки влияет ряд технологических факторов, вызывающих общую погрешность обработки ε0, которая не должна превышать допуск δ выполняемого размера при обработке заготовки, т.е. ε0<δ.

Для выражения допуска δ, выполняемого при обработке размера, можно воспользоваться формулой:

где: Δу - погрешность вследствие упругих отжатий технологической системы под влиянием сил резания; Δн - погрешность настройки станка; ε - погрешность установки заготовки в приспособлении; Δи - погрешность от размерного изнашивания инструмента; ΔТ - погрешность вызываемая тепловыми деформациями технологической системы; ΣΔФ - суммарная погрешность формы обрабатываемой поверхности, обусловленная геометрическими погрешностями станка и деформацией заготовки при обработке.

На точность обработки влияет ряд технологических факторов, вызывающих общую погрешность обработки ε0, которая не должна превышать допуск δ выполняемого размера при обработке заготовки, т.е. ε0<δ.

Для выражения допуска δ, выполняемого при обработке размера, можно воспользоваться формулой:

где: Δу - погрешность вследствие упругих отжатий технологической системы под влиянием сил резания; Δн - погрешность настройки станка; ε - погрешность установки заготовки в приспособлении; Δи - погрешность от размерного изнашивания инструмента; ΔТ - погрешность вызываемая тепловыми деформациями технологической системы; ΣΔФ - суммарная погрешность формы обрабатываемой поверхности, обусловленная геометрическими погрешностями станка и деформацией заготовки при обработке.

Слайд 3

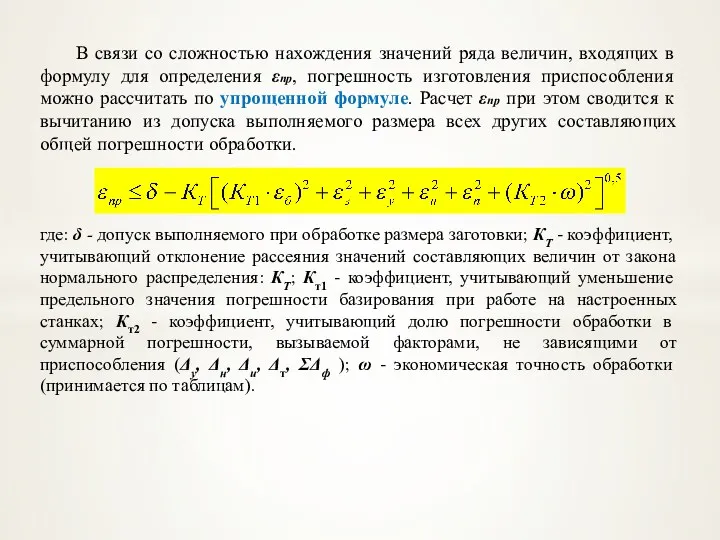

В связи со сложностью нахождения значений ряда величин, входящих в формулу

В связи со сложностью нахождения значений ряда величин, входящих в формулу

для определения εпр, погрешность изготовления приспособления можно рассчитать по упрощенной формуле. Расчет εпр при этом сводится к вычитанию из допуска выполняемого размера всех других составляющих общей погрешности обработки.

где: δ - допуск выполняемого при обработке размера заготовки; КТ - коэффициент, учитывающий отклонение рассеяния значений составляющих величин от закона нормального распределения: КТ; Кт1 - коэффициент, учитывающий уменьшение предельного значения погрешности базирования при работе на настроенных станках; Кт2 - коэффициент, учитывающий долю погрешности обработки в суммарной погрешности, вызываемой факторами, не зависящими от приспособления (Δу, Δн, Δи, Δт, ΣΔф ); ω - экономическая точность обработки (принимается по таблицам).

где: δ - допуск выполняемого при обработке размера заготовки; КТ - коэффициент, учитывающий отклонение рассеяния значений составляющих величин от закона нормального распределения: КТ; Кт1 - коэффициент, учитывающий уменьшение предельного значения погрешности базирования при работе на настроенных станках; Кт2 - коэффициент, учитывающий долю погрешности обработки в суммарной погрешности, вызываемой факторами, не зависящими от приспособления (Δу, Δн, Δи, Δт, ΣΔф ); ω - экономическая точность обработки (принимается по таблицам).

Слайд 4

Для расчета допустимой погрешности изготовления приспособления предварительно определяем значения всех составляющих

Для расчета допустимой погрешности изготовления приспособления предварительно определяем значения всех составляющих

входящих в формулу.

Допуск δ берется с чертежа детали или с операционного эскиза технологического процесса обработки заготовки.

Погрешность базирования εб - рассчитывается в каждом конкретном случае по схеме базирования.

Погрешность закрепления εз - определяется аналитически в случае, когда рассчитывают весьма малые смещения заготовок в прецизионной ТО. В остальных случаях при расчете приспособлений на точность значения εз принимают по таблицам.

Допуск δ берется с чертежа детали или с операционного эскиза технологического процесса обработки заготовки.

Погрешность базирования εб - рассчитывается в каждом конкретном случае по схеме базирования.

Погрешность закрепления εз - определяется аналитически в случае, когда рассчитывают весьма малые смещения заготовок в прецизионной ТО. В остальных случаях при расчете приспособлений на точность значения εз принимают по таблицам.

Слайд 5

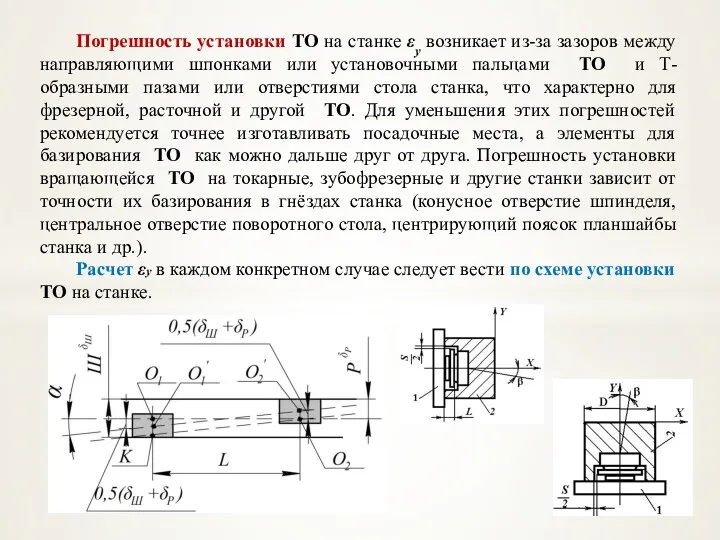

Погрешность установки ТО на станке εу возникает из-за зазоров между направляющими

Погрешность установки ТО на станке εу возникает из-за зазоров между направляющими

шпонками или установочными пальцами ТО и Т-образными пазами или отверстиями стола станка, что характерно для фрезерной, расточной и другой ТО. Для уменьшения этих погрешностей рекомендуется точнее изготавливать посадочные места, а элементы для базирования ТО как можно дальше друг от друга. Погрешность установки вращающейся ТО на токарные, зубофрезерные и другие станки зависит от точности их базирования в гнёздах станка (конусное отверстие шпинделя, центральное отверстие поворотного стола, центрирующий поясок планшайбы станка и др.).

Расчет εу в каждом конкретном случае следует вести по схеме установки ТО на станке.

Расчет εу в каждом конкретном случае следует вести по схеме установки ТО на станке.

Слайд 6

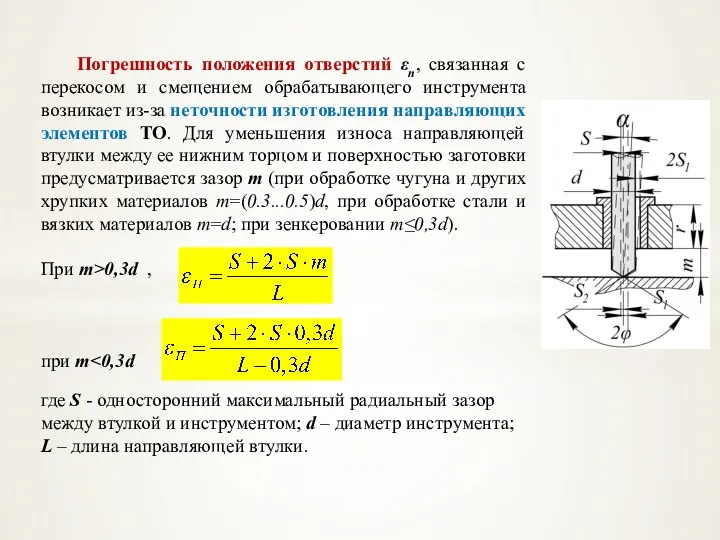

Погрешность положения отверстий εп, связанная с перекосом и смещением обрабатывающего инструмента

Погрешность положения отверстий εп, связанная с перекосом и смещением обрабатывающего инструмента

возникает из-за неточности изготовления направляющих элементов ТО. Для уменьшения износа направляющей втулки между ее нижним торцом и поверхностью заготовки предусматривается зазор m (при обработке чугуна и других хрупких материалов m=(0.3...0.5)d, при обработке стали и вязких материалов m=d; при зенкеровании m≤0,3d).

При m>0,3d ,

при m<0,3d .

где S - односторонний максимальный радиальный зазор между втулкой и инструментом; d – диаметр инструмента; L – длина направляющей втулки.

При m>0,3d ,

при m<0,3d .

где S - односторонний максимальный радиальный зазор между втулкой и инструментом; d – диаметр инструмента; L – длина направляющей втулки.

Слайд 7

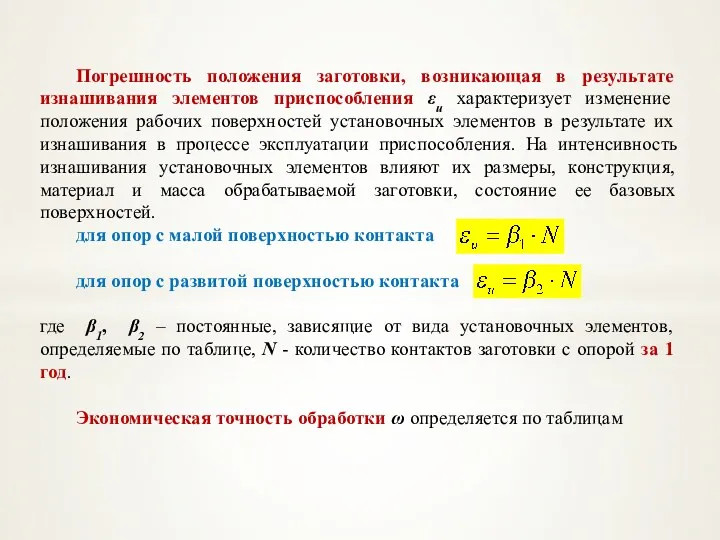

Погрешность положения заготовки, возникающая в результате изнашивания элементов приспособления εи характеризует

изменение положения рабочих поверхностей установочных элементов в результате их изнашивания в процессе эксплуатации приспособления. На интенсивность изнашивания установочных элементов влияют их размеры, конструкция, материал и масса обрабатываемой заготовки, состояние ее базовых поверхностей.

для опор с малой поверхностью контакта

для опор с развитой поверхностью контакта

где β1, β2 – постоянные, зависящие от вида установочных элементов, определяемые по таблице, N - количество контактов заготовки с опорой за 1 год.

Экономическая точность обработки ω определяется по таблицам

для опор с малой поверхностью контакта

для опор с развитой поверхностью контакта

где β1, β2 – постоянные, зависящие от вида установочных элементов, определяемые по таблице, N - количество контактов заготовки с опорой за 1 год.

Экономическая точность обработки ω определяется по таблицам

Слайд 8

В связи

В связи

Компетентностный подход к решению проблем образования

Компетентностный подход к решению проблем образования Урок доброты

Урок доброты Развивающая игра Угадай эмоцию

Развивающая игра Угадай эмоцию Собрание родителей будущих первоклассников

Собрание родителей будущих первоклассников Социально-экономическая характеристика Донецкого региона в ХVІІІ веке

Социально-экономическая характеристика Донецкого региона в ХVІІІ веке Храм во имя иконы Божьей Матери Целительница

Храм во имя иконы Божьей Матери Целительница Технологія процесів первинної переробки нафти

Технологія процесів первинної переробки нафти Экспертные модели бизнес-процессов. Экспертные сравнения

Экспертные модели бизнес-процессов. Экспертные сравнения Метрополитен желілерін жобалау

Метрополитен желілерін жобалау Болгария

Болгария Общие положения ультразвуковой дефектоскопии

Общие положения ультразвуковой дефектоскопии Цифровая схемотехника. Базовые элементы цифровых интегральных схем

Цифровая схемотехника. Базовые элементы цифровых интегральных схем Сравнительный подход к оценке недвижимости. (Тема 8)

Сравнительный подход к оценке недвижимости. (Тема 8) Главные члены предложения. Подлежащее

Главные члены предложения. Подлежащее Технологический расчет участка по ремонту коробки передач

Технологический расчет участка по ремонту коробки передач Значение культурного наследия в истории человечества

Значение культурного наследия в истории человечества Специфика проверки и оценивания задач ЕГЭ по математике с развернутым ответом. Вопросы теории равносильности

Специфика проверки и оценивания задач ЕГЭ по математике с развернутым ответом. Вопросы теории равносильности Занятие по предшкольной подготовке Дикие животные

Занятие по предшкольной подготовке Дикие животные Прямой конус

Прямой конус Повторение изученного в 10 классе: Работа, мощность, законы сохранения. Тест

Повторение изученного в 10 классе: Работа, мощность, законы сохранения. Тест Особенности конструктивного мышления, как условие развития математических способностей детей старшего дошкольного возраста

Особенности конструктивного мышления, как условие развития математических способностей детей старшего дошкольного возраста гг

гг Мой класс 9 а

Мой класс 9 а Аталық жыныс мүшелері

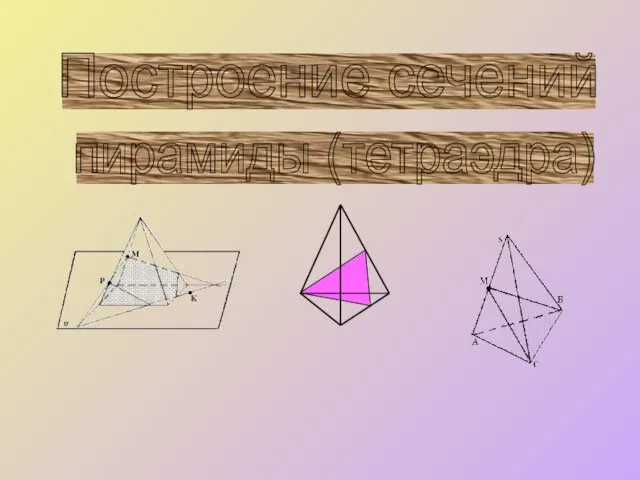

Аталық жыныс мүшелері Построение сечений пирамиды (тетраэдра)

Построение сечений пирамиды (тетраэдра) Методы повышения нефтеотдачи пласта и интенсификации добычи. Цели методов повышения нефтеотдачи

Методы повышения нефтеотдачи пласта и интенсификации добычи. Цели методов повышения нефтеотдачи Личные местоимения

Личные местоимения Статическая устойчивость

Статическая устойчивость